管道RT拍片参数对照表1

管道焊接热处理及拍片比例表

管道焊接热处理及拍片比例表

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参考以下规定套用相应定额工程。

1. Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道〔如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等〕单面焊缝、宜采用氩电

注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感。

规定必须作预热要求的金属,定额工程内的预热消耗已考虑了温度变化因素,故不再增加预热。

⑵有应力腐蚀的碳素钢、合金钢,不管其壁厚条件,均应进展焊后热处理。

6.管口焊缝无损探伤计算规定数据:

〔1〕管口焊接含量取定见表3。

表3

注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费壁变,材料费乘系数。

⑵片子有效长度按片长减去搭接每边25毫米计算。

注:每条管线上最低探伤不得少于一个焊口。

管道焊接热处理及拍片比例表

管道焊接热处理及拍片比例表管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参考以下规定套用相应定额项目。

1. Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参考以下规定套用相应定额项目。

1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护。

2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米以下)采用氧炔焊。

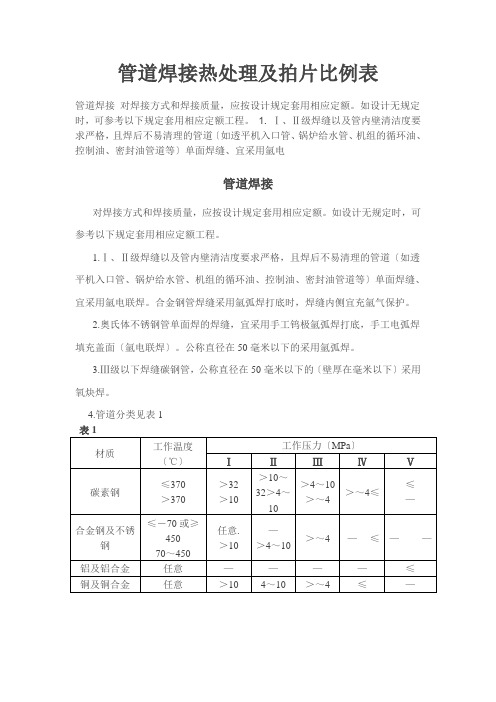

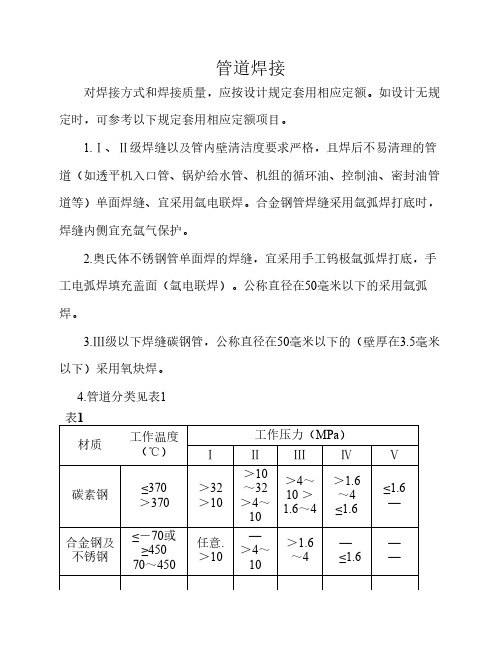

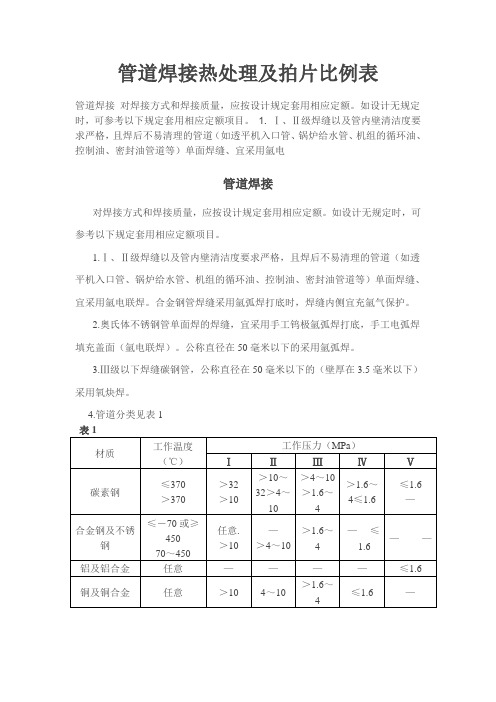

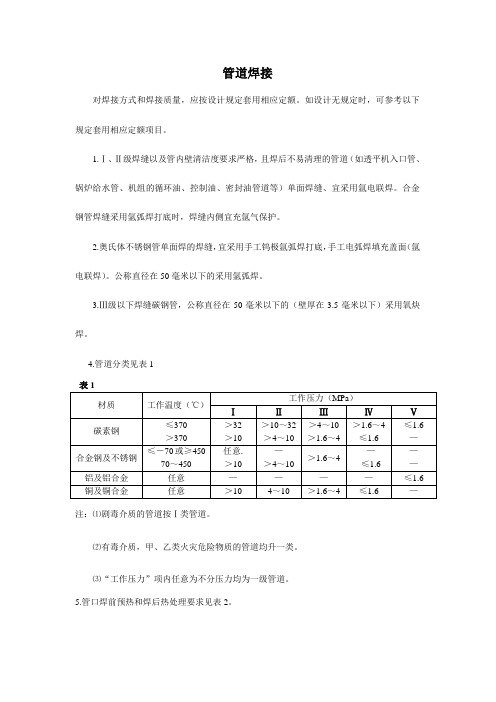

4.管道分类见表1表1材质工作温度(℃)工作压力(MPa)ⅠⅡⅢⅣⅤ碳素钢≤370>370>32>10>10~32>4~10>4~10>1.6~4>1.6~4≤1.6≤1.6—合金钢及不锈钢≤-70或≥45070~450任意.>10—>4~10>1.6~4—≤1.6——铝及铝合金任意————≤1.6铜及铜合金任意>104~10>1.6~4≤1.6—注:⑴剧毒介质的管道按Ⅰ类管道。

⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力”项内任意为不分压力均为一级管道。

5.管口焊前预热和焊后热处理要求见表2。

表2钢号焊前预热焊后热处理壁厚(mm)温度(℃)壁厚(mm)温度(℃)10~20ZG25≥26100~200>36600~650 16Mn15MnV 12CrMo ≥15150~200>20600~650520~570650~70015CrMo ZG20CrMo ≥10≥6150~200200~300>10670~70012CrMoVZG20CrMoV ZG15CrMoV ≥6200~300250~300>6700~75012Cr2MoWVB12Cr3MoWVSiTiBCr5Mo≥6250~350任意750~780铝及铝合金任意150~200——铜及铜合金任意350~550——注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感。

管道环缝RT透照次数规定

Attached: Comparison Table 1-Pipe Radiographic Test Parameter

Jiangsu Jiangdu Construction XinYu LDK Polysilicon Project Nov 18, 2008

管道环缝RT透照次数规定

新余LDK项目钢制管道规格从 1/2(21.3mm)英寸至 48(1219mm)英寸不等,管道环缝射 线检测执行我国行业标准JB/T4730-2005《承压设备无损检测》 。钢管透照方式一般采用双 壁双影、双壁单影透照,现场条件许可,可采用单壁透照。按标准规定,对不同管径的钢管, 一次透照有效长度L不同。L计算公式为错误!未定义书签。 L

N ,N为透照次数, 可从JB/T4730.2-2005 附录D环向焊接接头透照次数曲线图查得。 对于 D0 ≤100mm的钢管,

透照方式为倾斜透照或垂直透照,透照次数为 2 至 3 次。对于 100mm﹤ D0 ≤355.6mm钢 管,按标准规定,取透照次数下限值透照 6 次。对于 D0 ﹥355.6mm的钢管,为保证检测 质量,提高检测效率,并执行南京华建无损检测专家的要求,一次透照有效长度定为 160~ 200mm之间,透照次数按计算公式得出,完全符合JB/T4730-2005 标准规定。经过近两个 月的现场实践,适应LDK项目对检测质量的高要求,恳请FLOUR质量部就此见证。

and radiographic times are two to three. For steel pipe 100mm﹤ D0 ≤355.6mm, follow the standard requirements, and minimum radiographic times is 6. For steel pipe

管道焊接知识及拍片比例表

>32 >10

>10 ~32 >4~ 10

>4~ 10 > 1.6~4

>1.6 ~4 ≤1.6

≤1.6 —

合金钢及 不锈钢

≤-70或 ≥450

70~450

任意. >10

— >4~

10

>1.6 ~4

— ≤1.6

— —

铝及铝合 金

铜及铜合 金

任意 任意

—

—

—

— ≤1.6

>10

4~10

>1.6 ~4

≤1.6

6.000

钢板卷管、Dg200~600

1.56

20.60

6.400

钢板卷管、Dg700~900

1.96

20.60

6.400

钢板卷管、Dg1000~1400

2.48

20.60

4.800

钢板卷管、Dg1600~3000

2.38

20.60

4.800

不锈钢板卷管

2.20

20.60

4.500

无缝铝管

1.27

22.3

Ⅲ类管道及Ⅱ类管道转动焊口(Ⅲ类管道固 定焊口探伤数量为40%)

10 Ⅳ类管道固定焊口

5

Ⅳ类管道转动焊口

5

Ⅳ类铝及铝合金管道焊口(其中固定焊口探 伤数量为15%)

根据现场

情况提出 时做,但

Ⅴ类管道焊口

不多于1%

注:每条管线上最低探伤不得少于一个焊口。

2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手

工电弧焊填充盖面(氩电联焊)。公称直径在50毫米以下的采用氩弧

焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米

钢管焊接焊口无损探伤拍片数量表

2.热处理的有效时间是依据《工业管道工程施工及验收规范》GB50235-1997所规定的加热速率、温度下的恒温时间及冷却速率公式计算的,并考虑了必要的辅助时间、拆除和回收用料等工作内容。

3.当焊接工序完成后,立即进行焊口局部热处理工作时,焊后热处理定额人工乘以系数0.87

4.电加热片加热进行焊前预热或焊后局部热处理的工作时,如要求增加一层石棉布保温石棉布的消耗量与高硅(氧)布相同,人工可不在增加。

5.用电加热片或电感应法加热进行焊前预热或焊后局部热处理的项目中,除石布和高硅(氧)布相为一次性消耗材料外。

其他各种材料均按摊销量计入定额。

6.电加热片式按履带式考虑的,如实际与定额不符时可按实调整。

管道焊接知识及拍片比例表

管道焊接

对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参考以下规定套用相应定额项目。

1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护。

2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米以下)采用氧炔焊。

4.管道分类见表1

注:⑴剧毒介质的管道按Ⅰ类管道。

⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力”项内任意为不分压力均为一级管道。

5.管口焊前预热和焊后热处理要求见表2。

管道分级和拍片比例(有用)

管道分级一、SH3501将管道分为SHA、SHB、SHC、SHD四个等级.二、HG20225-95将管道分为A、B、C、D四个等级三、GB50235—97取消了管道分类,按照设计温度、设计压力和介质类别来区分1)设计温度分为:t ≥400℃、-29≤t<400℃、t<-29;2)设计压力分为:P≥10。

0MPa(≤42。

0)、P<10.0 MPa、4.0≤P〈10.0 MPa、P<4.0 MPa、3) 介质:剧毒、有毒、可燃介质、无毒、非可燃介质(GB5044、)焊接接头射线检测要求一、SH3501-2002焊接接头射线检测要求※SH3501考虑了石油化工的特点,对有毒、可燃介质管道做了详细的规定。

非可燃、无毒介质焊接接头射线检测要求按GB50235要求进行验收。

二、HG20225-1995焊接接头射线检测要求(2)氧气管道按B类管道进行检验.三、GB50235-97焊接接头射线检测要求四、SH3501、HG 20225、GB50235的比较a.相同点对以下管道均为100%射线检测;1) 剧毒介质;2) 有毒可燃介质P≥10.0任意温度4≤P<10.0,t≥400℃3)非可燃、无毒介质P≥10.0,t≥400℃4) 低温管道t〈—29℃b.不同点SH35011)对可燃高度危害介质按介质分为两种情况:◆苯、毒性程度为高度危害介质(丙烯晴、光气、二硫化碳和氟化氢除外)和甲A类液化烃P<10.0 -29≤t〈400℃及P<4.0 t≥400,管道射线检测率为20%;◆甲类、乙类可燃气体和甲B类、乙A类可燃液体P〈10。

0 -29≤t<400℃及P<4.0 t≥400,管道射线检测率为10%;2)毒性程度为中度、轻度危害介质和乙B类、丙类可燃介质P〈10。

0 —29≤t〈400℃及P〈4。

0 t≥400,管道射线检测率为5%;3)对非可燃、无毒介质管道未作规定HG20225对可燃有毒介质按操作条件分为3种0≤P〈10。

管道RT拍片参数对照表1

1.5″ Φ48.3×3.68

/

2 or 3

180 ×80mm 165~170KV 1.8~2.0min 700~710mm

2″ Φ60.8×3.91

/

2 or 3

180 ×80mm 165~170KV 2.0~2.1min 700~710mm

3″ Φ88.9×5.49

/

2 or 3

180 ×80mm 165~170KV 4.5~4.6min 700~710mm

Comparison Table 1-Pipe Radiographic Test Parameter

管道 RT 拍片参数对照表 1

规格 Spec.

Effective Radiographic

Length L 有效透照长度

L

Radiographic Times N

透照次数 N

Spec. of Film

10″ Φ273×9.27

143mm

6

180×80mm 220~225KV 1.6~1.7min 430~440mm

12″ Φ323.8×9.53 170 mm

6

240×80mm 220~225KV2.0~2.1 min 474~490mm

14″ Φ355.6×9.53 186 mm

6

240×80mm 220~225KV2.4~2.5 min 510~530mm

48″ Φ1219×9.53 192 mm

20

240×80mm 280~285KV 5min

1390~ 1400mm

Notes:

① Standard Code: JB/T4730-2005 Nondestructive Inspection for Pressure Equipment;

管道焊接热处理及拍片比例表

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。如设计无规定时,可参考以下规定套用相应定额项目。1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电

管道焊接

对焊接方式和焊接质量,应按设计规定套用相应定额。如设计无规定时,可参考以下规定套用相应定额项目。

12CrMoV

ZG20CrMoV

ZG15CrMoV

≥6

200~300

250~300

>6

700~750

12Cr2MoWVB

12Cr3MoWVSiTiB

Cr5Mo

≥6

250~350

任意

750~780

铝及铝合金

任意

150~200

—

—

铜及铜合金

任意

350~550

—

—

注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感。规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热。

6.000

铝合金管

1.27

22.10

6.000

铝合金板卷管

1.27

21.50

6.000

无缝铜管

1.27

22.40

6.000

铜板卷管

2.00

22.60

5.000

(2)每个管口焊缝X光拍片张数,如无规定者可按表4计算。

表4

管径

Dg

15

20

25

32

40

50

65

80

管道焊接知识及拍片比例表

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参考以下规定套用相应定额项目。

1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护。

2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米以下)采用氧炔焊。

4.管道分类见表1注:⑴剧毒介质的管道按Ⅰ类管道。

⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力”项内任意为不分压力均为一级管道。

5.管口焊前预热和焊后热处理要求见表2。

表2注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感。

规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热。

⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理。

6.管口焊缝无损探伤计算规定数据:(1)管口焊接含量取定见表3。

(2)每个管口焊缝X光拍片张数,如无规定者可按表4计算。

注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费壁变,材料费乘0.5系数。

⑵片子有效长度按片长减去搭接每边25毫米计算。

⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数(见表4)(3)管道各级焊缝射线探伤数量,应按设计规定计算。

如设计无规定时,按表5规定计算。

表5注:每条管线上最低探伤不得少于一个焊口。

常用钢管环焊缝射线探伤规格与拍片张数对照表

①42X5

椭圆法有困难

20

①42X6.5

时,采用垂直

3

21

①48X3

透照

22

①48X4

23

①48X6

24

①48X8

垂直透照

3

25

①60X4

椭圆透照

2

26

①60X5.5

垂直透照

3

27

①60X8

垂直透照

3

28

①60X10

垂直透照

3

29

①76X4

椭圆透照

2

30

①76X6

垂直透照

3

31

①76X10

垂直透照

3

32

①76X12

垂直透照

3

33

①89X4

椭圆透照

2

34

①89X7

垂直透照

3

35

①89X11

垂直透照

3

36

①89X14

垂直透照

3

双壁单影

8

5

①16X2.5

垂直透照

3

41

①140X4

双壁单影

6

6

①18X3

垂直透照3Biblioteka 42①140X11

双壁单影

7

7

①22X2

43

①140X16

双壁单影

7

8

①25X3

44

①140X22

双壁单影

8

9

①25X4

45

①168X5

双壁单影

6

10

①28X3

46

①168X14

双壁单影

7

11

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

③双壁单影、双壁双影透照次数N:当D0>100mm时,先计算出T/D0、D0/f,查JB/T4730-2005 标准附 录D环向环向焊接接头透照次数曲线图,找出最少透照次数N。当 100mm≤D0≤355.6 时,实际透照次 数等于最少透照次数N。当D0≥406mm时,实际检测中为有效检出缺陷,一次透照长度L取 160~ 200mm,透照次数N=πD0/L。

16″ Φ406×9.53

160mm

8

240×80mm 220~225 KV2.8~3.0 min 560~580mm

18″ Φ457×9.53

180mm

8

240×80mm 220~225 KV3.4~3.6 min 610~620mm

20″ Φ508×9.53

160mm

10

240×80mm 220~225 KV 4 min 660~670mm

48″ Φ1219×9.53 192 mm

20

240×80mm 280~285KV 5min

1390~ 1400mm

Notes:

① Standard Code: JB/T4730-2005 Nondestructive Inspection for Pressure Equipment;

② Radiographic times N of small-diameter pipes: when T/D0≤0.12, shoot 2 times every 90°; when T/D0 >0.12, shoot 3 times every 1200 or 600 ; when T≤8mm/g(weld width)≤D0/4, elliptical imaging shall be

1.5″ Φ48.3×3.68

/

2 or 3

180 ×80mm 165~170KV 1.8~2.0min 700~710mm

2″ Φ60.8×3.91

/

2 or 3

180 ×80mm 165~170KV 2.0~2.1min 700~710mm

3″ Φ88.9×5.49

/

2 or 3

180 ×80mm 165~170KV 4.5~4.6min 700~710mm

4″ Φ114×6.02

60 mm

6

120×80mm 170~175KV0.6~0.7 min 270~290mm

6″ Φ168×7.11

88 mm

6

180×80mm 180~185KV1.0~1.1 min 320~330mm

8″ Φ219×8.18

115mm

6

180×80mm 200~205KV1.2~1.3 min 370~380mm

Comparison Table 1-Pipe Radiographic Test Parameter

管道 RT 拍片参数对照表 1

规格 Spec.

Effective Radiographic

Length L 有效透照长度

L

Radiographic Times N

透照次数 N

Spec. of Film

used; if aforesaid conditions and elliptical imaging are impossible, vertical radiography shall be used.

③ Radiographic times N of double-wall single-image radiography or double-wall double-image radiography: when D0>100mm, firstly calculate out T/D0、D0/f, then refer to Appendix D of Standard Code JB/T4730-2005- Circular Seam Radiographic Times Curve and find out minimum radiographic times N; when 100mm≤D0≤355.6, actual radiographic times shall be equal to minimum radiographic times N; when D0≥406mm, check out defects efficiently during actual inspection and one-through effective radiographic length shall be 160mm to 200mm, radiographic time N=πD0/L. 注①标准依据:JB/T4730-2005《承压设备无损检测》。

24″ Φ610×9.53

192mm

10

240×80mm 220~225KV 5.6~6min 760~770mm

30″ Φ762×9.525KV 7.0~7.5min 910~920mm

36″ Φ914×9.53

180 mm

16

240×80mm 160~165 KV1.8~1.9min 460~470mm

10″ Φ273×9.27

143mm

6

180×80mm 220~225KV 1.6~1.7min 430~440mm

12″ Φ323.8×9.53 170 mm

6

240×80mm 220~225KV2.0~2.1 min 474~490mm

14″ Φ355.6×9.53 186 mm

6

240×80mm 220~225KV2.4~2.5 min 510~530mm

胶片规格的 选用

Pipe Voltage 管电压

Time of Exposure 曝光时间

3/4″ Φ26.7×2.87

/

2 or 3

180 ×80mm 165~170KV 1.2~1.4min

Focus 焦距

700~ 710mm

1″ Φ33.4×3.38

/

2 or 3

180 ×80mm 165~170KV 1.5~1.7min 700~710mm