承钢钒钛矿冶炼情况

首承钒钛球团矿高炉冶炼可行性分析

首承钒钛球团矿高炉冶炼可行性分析高炉冶炼钒钛矿一直是比较困难,主要有泡沫渣、铁水粘罐、粘渣、铁损高、脱硫能力低等技术难题。

攀钢高炉自1970年投产后,经过多年技术攻关,高炉利用系数不断提高,由90年的1.406t/m3.d提高到1999年2.143t/m3.d和2005年2.3t/m3.d以上,主要技术经济指标步入了大高炉冶炼普通矿水平。

一、首承球团矿与攀钢烧结矿球团矿质量比较信通首承球团厂是首钢矿业公司与承德信通公司等四方共同出资建设的球团厂,其金属原料为含钒钛的磁铁精矿粉,设计年产钒钛氧化球团矿200万吨。

承德地区的钒钛磁铁精矿粉含铁品位较高,达到64%以上,SiO2含量低,一般在3.5%以下,TiO2含量相对比较低,一般小于3.0%,铁品位高于攀钢地区精矿粉品位,TiO2含量低于攀钢地区精矿钛含量,生产的球团矿和烧结矿指标要好于攀钢水平,见表1。

表1 信通首承精矿粉、氧化球团矿和烧结矿与攀钢比较指标TFe CaO MgO SiO2FeO S P TiO2V2O5Al2O3首承精矿粉64.26 1.27 0.86 3.24 24.14 0.134 0.036 2.90 0.466 1.27 攀钢精矿粉53.23 1.01 3.14 3.66 32.54 0.51 12.75首承球团矿63.25 0.67 4.41 2.57 0.36攀钢球团矿55~56 <5 >8全首承精矿烧结* 57.75 3.59 2.650%首承精矿烧结* 57.00 4.72 1.28攀钢烧结矿<50 <5.5 >7 注:*为计算值从表1可以看出,承德地区钒钛精矿粉中TiO2含量远低于攀钢地区精矿TiO2含量,且铁品位较高,因而使用承德地区精矿粉生产出的烧结矿、球团矿其铁品位要高于攀钢地区的烧结矿品位,烧结矿、球团矿中的TiO2含量低于攀钢烧结矿、球团矿含量。

二、高炉料比结构和冶炼指标攀钢高炉炉料结构为78%左右的自产钒钛烧结矿,品位<50%;17%左右的钒钛球团矿,品位55~56%;其余为品位低于50%的块矿,综合入炉品位低于50%。

钒钛铁冶炼中影响钒回收率的因素

冶金冶炼M etallurgical smelting 钒钛铁冶炼中影响钒回收率的因素马 剑(河钢集团承钢公司钒钛事业部,河北 承德 067000)摘 要:对国内外钒磁体的冶金工艺及影响钒提取率的因素进行了综合研究。

目前,钒磁体是从钒磁体中提取出来的。

钒主要是从湿法冶金中通过高炉和大型旋转整体式钒渣炉提钒。

采用钠法、煅烧法、无盐煅烧法、复合添加剂煅烧法、酸碱法等方法。

溶剂萃取法和其他传统的提钒方法,以及选择性沉淀法,传统的钒处理方法都有成本高、成本低、成本低等缺点,而新的钒回收技术具有成本低、污染小、回收率高等特点,该技术具有良好的应用前景,保证了提取工艺的多样化。

关键词:钒钛磁铁矿;提钒;综合利用中图分类号:TF53 文献标识码:A 文章编号:1002-5065(2021)13-0005-2Factors affecting vanadium recovery in smelting ferrovanadium titaniumMA Jian(HBIS,Chengde′s Iron & Steel Institution Department of Vanadium and Titanium, Chengde 067000,China)Abstract: The metallurgical process of vanadium magnets at home and abroad and the factors influencing the extraction rate of vanadium were comprehensively studied. At present, vanadium magnets are extracted from vanadium magnets. Vanadium is mainly extracted from hydrometallurgy by blast furnace and large rotary integral vanadium slag furnace. Sodium method, calcination method, salt free calcination method, compound additive calcination method, acid-base method and other methods were used. Solvent extraction and other traditional vanadium extraction methods, as well as selective precipitation, traditional vanadium treatment methods have the disadvantages of high cost, low cost and low cost. The new vanadium recovery technology has the characteristics of low cost, low pollution and high recovery rate. This technology has a good application prospect and ensures the diversification of extraction processKeywords: V-Ti magnetite; Vanadium extraction; comprehensive utilization钒是一种高熔点、无磁性、高强度、高粘度的光亮金属和超高硬度的金属材料,钒钢具有高强度、耐磨性和耐腐蚀性,钒还可用作催化剂、陶瓷染料和显影剂,作为重要的战略资源,钒被广泛应用于冶金、国防、化工、等领域,林业、渔业、机械制造、电子、汽车、铁路、造船、轻工等行业。

承钢钒钛矿冶炼大喷煤实践

在渣铁界面形成的粘稠层妨碍了硫的扩散 , 因此变 稠的钛渣脱硫 反应受反应动力学条件限制。并且 随着粘 稠 度 的增 大 , 中 含铁 量 增 加 , 损 增 加 。 渣 铁

炉渣 变稠还 会导致 炉况 失常 。

3 钒钛矿 冶炼 大喷煤所 面 临的问题

初期煤 比不高, 靠着先前总结出来的一些钒钛 矿冶炼的经验高炉顺行还可以维持 , 但当高炉煤 比

差, 中心不 容易 吹透 。表现为 中心煤气 流不 足 , 边缘 钢 和富氧喷煤 的需 要 。 富 氧与喷 煤 的结 合 , 善 了 改

煤气 流发展 , 温高 , 部煤气 流不 易稳 定 。另外增 燃料 的燃 烧 条件 , 加 了风 口燃烧 强度 、 顶 上 增 提高 了燃烧 大喷 吹量后 , 气中 H: 量 增加 , 煤气 的重 度 和 率 , 而也提 高 了喷 吹量 。 煤 含 使 从

钒 钛磁铁 矿是 铁 、 和钛共 生并赋 存有 多种 有 钒

益元素的复合矿。试验结果显示 , 生铁 中含钛量增 加其粘度也有不 同程 度 的增 加, 因此铁水粘罐严

重, 渣铁 沟挂 渣多 。含 钛炉 渣在 还原气 氛并有 炽热

悬料 , 从而影响高炉冶炼行程 , 高炉喷煤量增加以

后 , 必会导致 未燃 煤粉量 的增 加 。 势

维普资讯

承 钢技 术

20 0 6年 第 2—3期

承钢钒钛矿冶炼大喷煤 实践

蔡保 旺 王铁柱 王挽 平 赵华 杰 韩 成钢

( 山铁矿 ) 黑 ( 炼铁厂 )

摘要 : 介绍了承钢中钛型钒钛矿冶炼的特点以及钒钛矿喷煤提高喷煤 比过程中所面临的问题和

( ) 应用 C S 5 A 顶渣精炼技术 , 钢中夹杂物含 量大大降低 , 的纯净度明显提高。 钢

高炉采用钒钛矿后铁损会变高的原因

高炉采用钒钛矿后铁损会变高的原因

高炉采用钒钛矿后,铁损会变高,究其原因有以下几点:

1、tio2过还原生成的弥散ti(c,n)吸附于小铁珠上,使铁珠表面张力增加,小铁

珠聚合长大困难,致使渣中存在大量的弥散小铁珠。

2、低钛型钒钛矿炼钢过程中,渣看中分解成的高熔点矿物以致炉渣熔融性温度下降,炉渣黏度减小,渣铁拆分困难。

3、钒钛矿由于含有较高的tio2,其入炉品位比普通矿冶炼低近10%,渣量高,而渣

量越大铁损也越高。

高炉使用钒钛矿后铁损高,转差了高炉炼钢性能。

控制措施为:1、提升炉渣性能1)减少低炉渣碱度

添加硅石等酸性物质,适当降低炉渣碱度,可降低炉渣的熔化性温度,碱度降低,炉

渣sio2含量增加,与渣中cao生成低熔点的cao.sio2。

渣铁分离容易。

2)减少炉渣mno含量

mno能够提高炉渣的氧势,抑制tio2过还原,生成低熔点的锰橄榄石,降低炉渣熔化性温度,使炉渣在较宽范围内保持均匀液态。

2、加强炼钢

1)适当降低炉温操作

炉温多寡对ti(c,n)的分解成存有非常轻易的关系。

炉温越减少,炉渣中ti(c,n)的

分解成就越多,导致炉渣黏度低,渣中拎铁多。

应适当减少炉温。

2)优化操作参数

进一步优化炉料结构,提升原燃料质量,减少浸出粉末,提升钒钛球团侧边采用比例

等措施,为高炉加强炼钢创造条件。

炼钢强度明显提高,浸出炉料和出来炉渣铁物流速度

大力推进,增加了渣铁在炉内时间,弱化了炉渣变小仁和的条件,减少了铁损。

承钢打造世界第一钒钛基地

强化资源综合利用加强节能降耗减排承钢打造世界第一钒钛基地◆吨钢综合能耗由1171.2千克标准煤,降到721.8千克标准煤◆预计到"十一五"末,钒产品占我国市场份额50%以上,占世界市场份额25%面对成本价格不断上涨的不利因素,唐钢集团承钢公司却创出了利润水平历史新高。

前三季度,承钢实现利润38492万元,比2006年全年利润还多出6290多万元,较去年同期增加12378万元。

承钢公司总经理李怡平介绍说,喜人的成绩缘于承钢坚持不懈的结构调整。

如今,加强钒钛资源综合利用,加强节能降耗减排,已成为承钢腾飞的双翼。

承德地区拥有丰富的钒钛铁矿资源,这种稀有资源在以前往往被当作普通铁矿处理,造成了资源的极大浪费。

承钢充分利用当地钒钛资源,发展先进钒钛提取技术,加强钒钛资源综合利用。

目前,已形成五氧化二钒、三氧化二钒等产品体系,成为我国第二大钒钛产业基地,产品销往欧美等20多个国家和地区,市场占有率在世界上占8%左右,在国内占35%左右。

同时,为尽快步入现代化企业行列,承钢加快技术改造和淘汰落后产能的步伐。

近年来,承钢先后淘汰了100立方米以下高炉2座、300立方米高炉1座、5吨电炉2座等一系列落后工艺装备。

采用了烧结矿余热回收、高炉富氧喷煤、高炉煤气余压发电等先进节能工艺技术,有效地节约了能源,提高了经济效益。

吨钢综合能耗由2000年的1171.2千克标准煤降到2006年的721.8千克标准煤。

2000年至2006年累计节约能源215万吨标煤,创效达23.65亿元。

目前,承钢市场竞争力显著增强,钒产品远销亚、欧20几个国家和地区,被墨西哥国际市场研究会评为“国际质量钻石星奖”。

含钒钛低合金螺纹钢筋广泛应用于国家重点工程,并多次获得国家质量和服务方面的最高奖项。

2006年8月,承钢下属承德钒钛曾通过增发约22000万股,将募集的近9亿元资金投入到“钒钛资源综合开发利用技改”项目中。

日前,随着技改项目的完成,承德钒钛有望迎来产能翻番。

2024年钒矿市场分析现状

钒矿市场分析现状引言钒矿是一种重要的金属矿石,广泛应用于钢铁、化工等行业。

本文将对当前钒矿市场的现状进行分析,探讨其影响因素和发展趋势。

市场现状分析1. 钒矿产量和供应当前全球钒矿产量主要集中在中国、美国和南非等国家。

中国是全球最大的钒矿生产国,占据了全球钒矿市场的重要地位。

然而,由于环保政策的影响,中国的钒矿供应受到了限制,导致全球钒矿市场供应紧张。

2. 钒矿需求和消费钒矿主要应用于钢铁行业和化工行业。

在钢铁行业中,钒矿作为钢铁合金的主要原料,在提高钢铁强度和耐磨性方面发挥了重要作用。

因此,钢铁行业对钒矿的需求一直保持较高水平。

同时,在化工行业中,钒矿作为催化剂的应用逐渐增加,也对钒矿市场需求产生了积极的影响。

3. 钒矿价格由于钒矿供应紧张和需求稳定增长,钒矿价格在过去几年呈现上升趋势。

钒矿价格的上涨主要受制于供需关系,环保政策影响以及全球宏观经济环境等因素。

未来随着技术进步和供应环境的改善,钒矿价格有望趋于稳定。

影响因素分析1. 环保政策近年来,全球各国对环境保护的重视程度日益增强,环保政策的出台和执行对钒矿市场产生了重要影响。

例如,中国严格限制对高污染行业的产能,导致钒矿供应减少,从而推高了钒矿价格。

2. 工业需求钢铁行业一直是钒矿消费的主要领域。

随着全球经济的发展和城市化进程的加快,钢结构建筑的需求持续增长,这将继续推动全球钒矿的需求。

此外,化工行业对钒矿的需求也在不断增加,尤其是在新能源材料领域的发展中。

3. 地缘政治和贸易摩擦地缘政治和贸易摩擦对全球资源市场产生了一定的不确定性和波动性,钒矿市场也不例外。

例如,美国与中国之间的贸易争端导致了一些资源贸易的不确定性,此影响也延伸到了钒矿市场。

发展趋势展望1. 技术创新随着技术的进步和创新,钒矿的提取与加工技术将得到改进,提高生产效率和资源利用效率。

未来,钒矿市场将受益于技术创新,推动市场发展。

2. 环保要求环保要求将继续影响钒矿市场。

随着环保政策的不断加强,对高污染产能的淘汰,钒矿供应可能受到限制,价格进一步上涨。

2023年钒钛行业市场分析现状

2023年钒钛行业市场分析现状钒钛行业市场分析现状钒钛行业是指以钒、钛为主要原料进行生产的一种新兴产业。

钒钛是一种有着广泛应用前景的重要金属材料,广泛用于钢铁、冶金、化工、能源等众多领域。

本文将对钒钛行业的市场现状进行分析。

目前,钒钛行业正处于快速发展的阶段。

随着全球经济的不断增长和工业化的推进,对钒钛的需求不断增加。

特别是钒的应用领域日益拓宽,如钢铁添加剂、电池材料、催化剂等,使钒的市场前景更加广阔。

同时,钛的应用领域也在不断扩大,如航空航天、汽车制造、化工等领域,这对钒钛行业的发展提供了巨大的市场机会。

目前,钒钛行业的发展主要集中在中国和澳大利亚等国家。

中国是全球最大的钒钛生产和消费国家,中国的钒钛产业链相对完善,拥有丰富的钒钛矿资源和完善的生产技术,全球钒产量的三分之二以上来自中国。

澳大利亚是全球最大的钛矿资源国家,拥有丰富的钛矿资源储量,是全球钛矿产业的重要供应国。

然而,钒钛行业也面临一些挑战。

首先,钒钛矿资源的供给短缺是制约钒钛行业发展的主要问题之一。

尽管中国拥有丰富的钒钛矿资源储量,但是钒钛矿资源的品位较低,开采成本较高。

其次,钒钛行业存在较大的环境压力。

钛矿开采和冶炼过程中产生的废水、固体废弃物和尾矿等对环境造成严重污染。

同时,钒的开采和冶炼过程也会产生大量的硫化物和氮氧化物等有害气体,对大气环境产生负面影响。

为了应对这些挑战,钒钛行业需要加强技术创新和绿色发展。

通过研发新的钒钛冶炼工艺和技术,提高钒钛矿的开采和冶炼效率,降低生产成本。

此外,钒钛行业还应该加强环保意识,推动绿色生产,减少环境污染。

通过改善工艺流程、提高资源利用率和增加环境监管力度,实现钒钛行业的可持续发展。

总的来说,钒钛行业具有广阔的市场前景和发展潜力。

随着全球经济的不断增长和新能源技术的快速发展,对钒钛的需求将会持续增加。

然而,钒钛行业也面临着一些挑战,如钒钛矿资源的供给短缺和环境污染等。

为了实现钒钛行业的可持续发展,需要加强技术创新和环保意识,推动绿色生产。

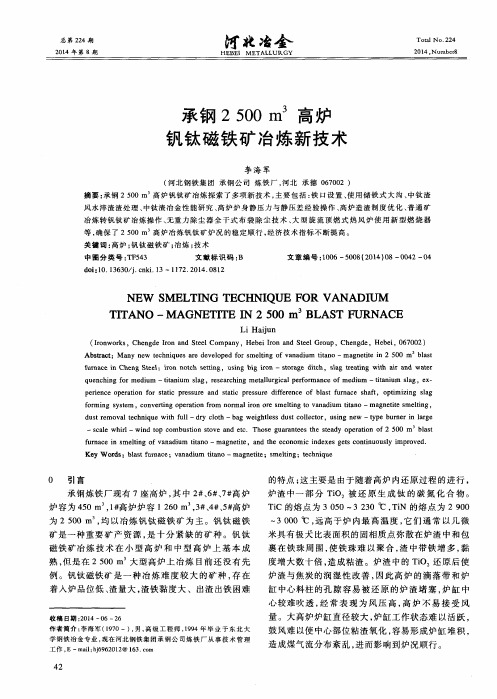

承钢2500 m^3高炉钒钛磁铁矿冶炼新技术

d u s t r e mo v a l t e c h n i q u e wi t h f u l l —d r y c l o t h—b a g we i g h t l e s s d u s t c o l l e c t o r ,u s i n g n e w —t y p e b u r n e r i n l a r g e

pe r i e n c e o pe r a t i o n f or s t a t i c p r e s s u r e a nd s t a t i c p r e s s u r e d i f f e r e nc e o f bl a s t f u r na c e s h a f t ,o pt i mi z i ng s l a g

d o i : 1 0 . 1 3 6 3 0 / j . c n k i . 1 3—1 1 7 2 . 2 0 1 4 . 0 8 1 2

NE W S ME L T Ⅱ G T E CH NI Q UE F OR VA NA DⅡ J M

Tn I ANO —M AGl TI r r E N 2 5 0 0 m BLAS T 兀 RNACE

f u r n a c e i n Ch e ng St e e l :i r o n no t c h s e t t i ng,us i ng bi g i r o n—s t o r a g e d i t c h,s t a g t r e a t i ng wi t h a i r a n d wa t e r q ue n c h i n g or f me di um — t i t a n i um s l a g,r e s e a r c h i n g me t a l l ur g i c a l p e r f o r ma n c e o f me d i u m —t i t a ni u m s l a g,e x —

钒钛矿的冶炼知识

钒钛矿的冶炼知识

该铁矿属于以铁、钛、钒、铬等氧化物为主的复合矿,铁在原矿中以磁铁矿、钛铁晶石(2FeO·TiO2)和钛铁矿(FeO·TiO2)三种形态存在,钒在磁铁矿中以V2O3的形态存在。

根据TiO2含量的高低,钒钛烧结矿可分为高钛型(攀钢)、中钛型(承钢)和低钛型(马钢)。

TiO2是制约钒钛磁铁矿高炉冶炼的主要因素,含量降低后有利于高炉强化冶炼,提高生产效率。

攀钢高炉炉料结构分为三个阶段:全钒钛烧结矿阶段、高碱度钒钛烧结矿配加普通块矿发展阶段(块矿比例6%~7%,并提高烧结矿碱度至1.7左右)、高碱度钒钛烧结矿配加高硅块矿强化阶段(块矿比例8%左右,高炉冶炼利用系数已达到2.5)。

与普通矿炉料结构的区别:

⑴适当的渣量来稀释炉渣中的(TiO2)含量,从而抑制TiO2过还原。

⑵普通烧结可通过发展铁酸盐低温黏结相来降低烧结矿SiO2含量,而钒钛矿则比较困难。

⑶炉渣脱硫能力低。

⑷对块矿品位和其含硅量有要求。

高碱度钒钛烧结矿配加酸性氧化球团矿必将是钒钛磁铁矿冶炼炉料的发展方向。

2024年钒钛市场发展现状

2024年钒钛市场发展现状引言钒钛是一种重要的工业原料,广泛应用于钢铁、化工、电子等领域。

钒钛市场近年来发展迅猛,成为世界经济的重要组成部分。

本文将对钒钛市场的发展现状进行分析和总结,以期提供对该行业发展的深入了解和启示。

钒钛市场概述钒钛作为一种稀有金属,具有优异的物理和化学性质,被广泛应用于多个工业领域。

钒钛产业链包括钒钛矿开采、冶炼、加工和应用领域等多个环节。

目前,全球钒钛市场规模已经达到数百亿美元,呈现出日益增长的趋势。

钒钛市场需求与应用领域钒钛的主要需求来自于钢铁行业。

钒是一种重要的合金元素,可以提高钢铁的强度、耐磨性和耐腐蚀性。

目前,钢铁行业是钒钛市场的主要需求驱动力。

另外,钒钛也被广泛应用于化工、电子、能源储存等领域,如储能电池、催化剂等。

钒钛产业链钒钛产业链包括钒钛矿开采、冶炼、加工和应用等环节。

钒钛矿是钒钛产业链的起点,其开采量和质量直接决定了钒钛市场的供应情况。

冶炼和加工环节主要包括矿石炼化、提取和精炼等过程。

最后,钒钛被应用于钢铁、化工、电子等行业。

全球2024年钒钛市场发展现状生产与供应全球钒钛市场的主要生产国家包括中国、俄罗斯、南非等。

以中国为例,中国是全球最大的钒钛生产国,占据了全球市场的主导地位。

中国的钒钛矿资源储量丰富,加之技术和市场优势,使得中国在钒钛市场中拥有竞争优势。

国内钒钛市场中国的钒钛市场近年来发展迅猛,钒钛产业链长足发展,市场规模不断扩大。

中国钒钛市场主要以需求驱动,钢铁行业是主要的需求来源。

同时,钒钛也在化工、电子等领域得到广泛应用。

随着国内经济的快速发展,钒钛市场有望进一步扩大。

国际钒钛市场除了中国之外,俄罗斯、南非等国也是重要的钒钛生产国家。

这些国家在技术和市场方面具备一定优势,在国际市场上占据一定份额。

全球钒钛市场在国际间呈现出竞争激烈的态势,各国努力提高技术水平和市场占有率。

钒钛市场的挑战与机遇挑战钒钛市场面临着一些挑战,主要包括以下几个方面:1.钒钛矿资源稀缺:钒钛矿资源储量有限,且分布不均衡,这对钒钛产业链的供应带来了一定限制。

钒钛矿冶炼培训资料

攀钢钒钛磁铁矿高炉冶炼基本情况姜照金王正五1.河北承德钒钛磁铁矿概况河北承德地区的大庙铁矿、黑山铁矿和马营铁矿都是钒钛磁铁矿。

到2006年底,其中大庙钒钛磁铁矿可开采资源已达到 2.45亿吨,探明钒保有资源量V2O54460万吨,TiO21535.36万吨。

近年来,在承德地区发现有一种新型的超贫钒钛磁铁矿资源,其储藏量达80亿吨以上。

与四川攀西钒钛磁铁矿矿相比,承德钒钛磁铁矿矿物具有结晶晶粒粗、矿石结构松散、硬度小的特点,选出的含钒钛精矿品位可达到60-65%。

2. 钒钛磁铁矿高炉冶炼原料的特点高炉冶炼钒钛矿的原料,实际上是钒钛烧结矿。

经磁选生产的钒钛磁铁精矿是生产烧结矿的主要含铁原料。

高钛型钒钛磁铁矿因TiO2含量高,为适于高炉冶炼,在烧结原料中配入适量的普粉,以使烧结矿中TiO2含量在适宜的范围内。

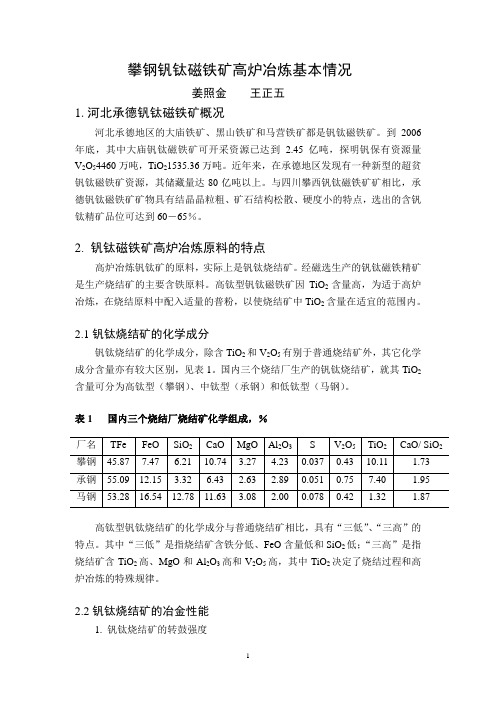

2.1钒钛烧结矿的化学成分钒钛烧结矿的化学成分,除含TiO2和V2O5有别于普通烧结矿外,其它化学成分含量亦有较大区别,见表1。

国内三个烧结厂生产的钒钛烧结矿,就其TiO2含量可分为高钛型(攀钢)、中钛型(承钢)和低钛型(马钢)。

表1 国内三个烧结厂烧结矿化学组成,%高钛型钒钛烧结矿的化学成分与普通烧结矿相比,具有“三低”、“三高”的特点。

其中“三低”是指烧结矿含铁分低、FeO含量低和SiO2低;“三高”是指烧结矿含TiO2高、MgO和Al2O3高和V2O5高,其中TiO2决定了烧结过程和高炉冶炼的特殊规律。

2.2钒钛烧结矿的冶金性能1. 钒钛烧结矿的转鼓强度钒钛烧结矿的强度一般比普通烧结矿强度低,其转鼓指数一般为81~82%,而普通烧结矿转鼓指数可达83~85%。

钒钛烧结矿冷却后的转鼓指数比冷却前提高6~7%,说明钒钛烧结矿在热状态下脆性大,强度不如普通烧结矿好。

2. 烧结矿贮存性能钒钛烧结矿有较好的贮存性能,其自然粉化率比普通烧结矿低得多。

普通烧结矿贮存一天粉化率达20%以上,五天中每天粉化率递增3%;而钒钛烧结矿自然粉化率很低,且随贮存时间增加,粉化率无明显增加,尤其是水浸后的钒钛烧结矿自然粉化率亦无明显变化,这表明钒钛烧结矿具有较好的贮存性能。

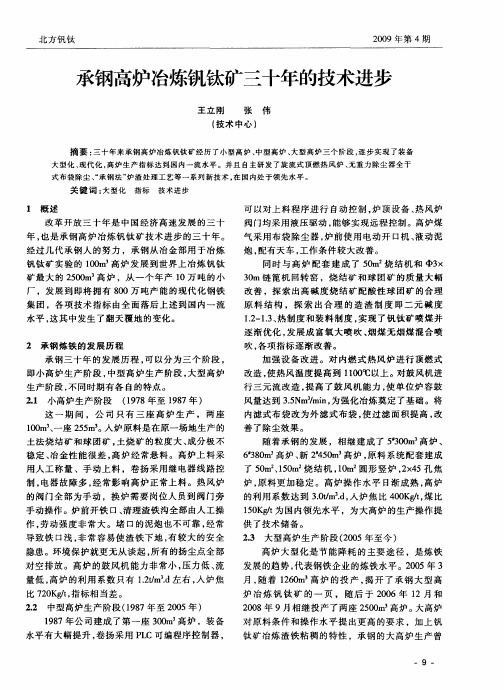

承钢高炉冶炼钒钛矿三十年的技术进步

23 大 型高 炉 生产 阶 段 ( 0 5年至 今 ) . 20

的阀门全部为手动 ,换炉需要 岗位人员到阀门旁 手 动操作 。炉前 开 铁 口、 清理 渣 铁沟 全部 由人 工操

作 , 动 强度 非 常 大 。堵 口的 泥炮 也 不 可靠 , 劳 经常 导致 铁 口浅 , 常 容 易使 渣 铁 下地 , 较 大 的安 全 非 有

10 3一座 2 5 0m、 5 m 。入炉 原 料是 在 原一 场地 生产 的 土法 烧 结矿 和 球 团 矿 , 烧 矿 的粒度 大 、 分 极 不 土 成

改造 , 热 风温 度 提高 到 1O  ̄ 使 0C以上 。对鼓 风机 进 I 行 三元 流 改 造 , 高 了鼓 风 机 能力 , 单 位 炉 容 鼓 提 使 风量 达 到 3 N 3 n 为 强化 冶炼 奠 定 了基 础 。将 . m/ , 5 mi 内滤式 布 袋 改 为外 滤式 布 袋 , 过 滤 面 积 提 高 , 使 改

月 , 着 16 m 高 炉 的 投 产 , 开 了承 钢 大 型 高 随 20 。 揭

炉 冶 炼 钒 钛 矿 的 一 页 ,随 后 于 2 0 0 6年 1 2月 和

20 o 8年 9月相 继投 产 了两座 2 0 m 5 0 高炉 。 高炉 大

比7 0  ̄ , 2 K t指标相当差。 22 中型 高炉 生 产 阶段 ( 9 7年 至 2 o . 18 0 5年 )

隐患 。环 境保 护 就更 无 从谈 起 , 所有 的扬 尘点 全部

高 炉 大 型化 是 节 能 降耗 的 主要 途 径 ,是 炼 铁

对空排放。高炉的鼓风机能力非常小 , 压力低 、 流

量低 , 炉 的利 用 系 数 只 有 1 t . 右 , 高 . / d左 2 m3 入炉 焦

承钢钒钛渣含量

承钢钒钛渣含量分析及影响因素承钢钒钛渣是指由承钢厂生产过程中产生的含有钒和钛的废渣,其主要成分为FeO、SiO2、CaO、MgO等氧化物和V2O5、TiO2等金属氧化物。

其含量与承钢生产工艺、原料质量、炉渣处理方式等因素有关。

目前,承钢厂一般采用转炉冶炼或电弧炉冶炼工艺生产,其中转炉冶炼过程中生成的废渣含有较高的V2O5和TiO2。

同时,原料质量也会影响承钢钒钛渣的含量。

例如,铁精粉中含有较高的V2O5和TiO2,使用铁精粉作为原料会导致承钢钒钛渣含量升高。

此外,炉渣处理方式也会对承钢钒钛渣含量产生影响。

采用“旋风除尘+湿法脱硫+干法除尘”处理方式可以有效降低废渣中V2O5和TiO2的含量。

对环境及人体健康的影响承钢钒钛渣含有较高的V2O5和TiO2,这两种金属氧化物可以对环境和人体健康造成影响。

首先,承钢钒钛渣中的V2O5和TiO2会在风化、水解等过程中被释放出来,进入土壤和水体中,对环境造成污染。

其次,V2O5和TiO2可能会在空气中形成细小颗粒物,进入人体呼吸系统并引起各种健康问题。

V2O5还可能对人体的免疫系统、神经系统、生殖系统等产生影响。

因此,减少承钢钒钛渣的产生以及有效处理处理废渣是保护环境和人类健康的重要措施。

处理方法目前,处理承钢钒钛渣的方法主要包括化学浸出法、高压酸浸法、微波消解法等。

化学浸出法是将废渣与酸或碱反应,在一定条件下将其中的金属离子溶解出来。

该方法操作简单、成本低廉,但存在废液难以处理等问题。

高压酸浸法是将废渣与强酸在高温高压下反应,在一定条件下将其中的金属离子溶解出来。

该方法处理效果好,但设备成本高,操作难度大。

微波消解法是利用微波加热对废渣进行消解,使其中的金属离子溶解出来。

该方法处理效果好,且操作简单、设备成本低。

总之,选择合适的处理方法可以有效降低承钢钒钛渣对环境和人体健康的影响。

同时,减少承钢钒钛渣产生量也是保护环境和人类健康的重要措施。

承钢4号高炉提高煤比工业试验

热 和 部 分 挥 发 分 解 吸 热 , 风 口前 的理 论 燃 0 0 0/, S ]控 制 在 0 2 6 O 3 之 使 . 6 [ i 9 5 . 5/ 9一 . O / 9 5 烧 温 度 降 低 , 影 响 到 高 炉 炉 况 的 顺 行 和 煤 间 。把 指 标 细 化 到 各 班 , 相 应 建 立 奖惩 制 会 并 粉 的燃 烧 效 果 , 以提 高 风 温 能 够 补 偿 一 部 度 。 所

增加 而使炉渣 变稠 , 炉 渣 的流 动性 变差 , 使

钒 钛 矿 冶 炼 高 炉 喷 煤 的关 键 是 保 证 煤 严 重 地 影 响到 高 炉 的顺 行 , 以必 须 保 证 煤 所 粉 能 够 充 分 燃 烧 , 则 未燃 烧 的煤 粉 将 会 进 粉 充 分 燃 烧 。 反 如果 煤 粉 能 够 完 全 充 分 燃 否 相

表 2 三 种 煤 的 理 化 性 能

4 试 验 期 间 采 取 的 措 施

做 到 提前 调 剂 , 少 炉 温 的波 动 。要 求 生 铁 减

4 1 全 风 温 作 业 .

E i Ti 控 制 在 0 4 5 O 6 的 范 围 , s+ 3 . 5 / . O/ 9一于 煤 粉 本 身 需 要 加 E i Ti s+ ]合 格 率 达 到 7 %以 上 , s3≤ 0 E

8 . 73 59 2

1 08 0. 53 3

1 65 0 . 58 1

173 0 . 50 1

注 : 高 炉 2 0 4 0 0年 1 、 2月 份 炉 况 不 顺 , 比 低 , 致 全 年 煤 比 低 , 炉 焦 比 偏 高 。 11 煤 导 入

2 钒 钛 矿 冶 炼 高炉 喷 煤 特 点

试 验 采 用 的 是 宁 夏 平 罗洗 精 煤 , 特 点 是 灰 其

承钢炼钢厂技术进步

当时 的生 产 指 标 可 概 括 为 “ 高 二 低 ” “ 三 , 三

高 ” 入 炉 焦 比高 、 耗 高 、 耗 高 ; 二 低 ” 指 熔 矿 “

上 , 9 4年 以来 的 原 料 结 构 及 入 炉 综 合 品 18

位 见 表 2 。

表 2 承 钢 18 9 4年 以 来 的 原 料 结 构 及 入 炉 综 台 品 位 年 份 烧 比 回 转 团比 土 比 竖 化 综 合 品 位

断 推 动 努 铁 技 术 进 步 , 9 8年 9 9年 高 《 19 19 炉利 用 勇数 达 到 了 210213 19 . 8 、 . 5 , 9 9年 入 炉 焦 比 达 到 了 5 8 / , 盘 达 到 了 1 Kg t 煤

4 2 9 0

烧 结 机 3台 ( 产 烧 结 矿 约 1 O万 吨 ) 年 7 、

( )

8 4年 8 7年 9 O年 9 2年 9 5年

98 正

O O

O

7 0 4 3

3 O

O O 0 O O O

54 .95

57

44

56. 72

55.1 9 5 3.3 6

5O

6

5

55

55 61 6l

厂 自 8 4年 以 来 , 料 结 构 变 化 相 当 大 . 原 18 4年 的 原 料 结 构 是 : O 的 土 烧 矿 十 9 7

一

2 I 优 化 原 料 结 构 .

原 料 是 高 炉 冶 炼 的 基 础 , 料 质 量 是 原

3 —

维普资讯

炉 操 作 技 术 水 平 、 低 高 炉 休 风 率 、 强 生 产 管 理 等 一 系 列 手 段 , 生 产 规 模 日益 扩 大 , 项 经 降 加 使 各 济技术 指标 不 断提 高 。

承钢1260m3高炉全钒钛矿开炉达产实践

承钢1260m3高炉全钒钛矿开炉达产实践承钢1号1260m3高炉于2012年3月3日停炉进行中修,应公司要求于2013年3月11日开炉生产。

本文对1260m3高炉本次全部采用钒钛矿开炉进行了总结。

通过充分的前期开炉准备、优化开炉原燃料结构以及采取合理的操作制度等,实现1260m3高炉开炉后3天达产,并为承钢日后采用全钒钛矿开炉积累了宝贵的经验。

标签:高炉;全钒钛矿;开炉1 前言承钢1260m3高炉于2012年3月3日停炉检修,进行高炉炉型改造,并使用多项先进工艺技术及设备。

主要改进项目有:移除了原来的两座混铁炉及混铁炉方向的部分铁沟,改为摆动沟,并增加电瓶车系统,形成了铁钢短流程生产工艺。

原铁水沟流入铁水包方向的铁沟布局未作大的调整,这样就形成了本高炉铁水沟+摆动沟独特的非常灵活的出铁及配置包罐模式。

高炉冷却系统方面,更换炉缸部分冷却壁及风口带以上大部分冷却壁,新投用3段铜冷却壁,分别布置在炉腹、炉腰及炉身下部,同时本着长寿化的目的优化了高炉水系统布局。

2 开炉前准备工作2.1 开炉工艺参数选择因本次开炉前采用木柴及焦炭烘炉,炉缸炉腹均填充净焦、炉腰及炉身下部填充净焦及木柴、炉身中上部为空焦及轻负荷料,开炉工艺参数如下:(1)炉缸温度充沛,[Si]=3.0%,开炉料计划总焦比2.98t/tFe;(2)炉渣流动性良好,有一定脱硫能力,开炉料炉渣含[CaF2]≥8%;(3)热风炉保证送风点火要求,热风温度不低于1000℃。

2.2 开炉料选择通过以往开炉经验的总结,结合配料计算,并考虑到钒钛矿开炉的问题,决定开炉炉料结构为65%低钒钛烧结矿+35%钒钛球团矿。

1260m3高炉开炉原燃料成分见表1、表2。

表2 焦炭成分分析注:干熄焦水分0.5%。

2.3 装料顺序2.3.1 第一段:净焦由于之前炉缸里加入了216t焦炭,且有200多立方米木柴在炉缸及死铁层区域,烘炉后燃烧掉部分木柴及焦炭。

1~21批,焦批12t,在净焦加至风口位置时加入约50m3木柴,净焦加入完成后集中加入萤石30t。

承钢新4#高炉钒钛矿强化冶炼实践

21 烧 结机 的管 理 . 新 4 高 炉 消 耗 的机 烧 矿 都 是 由 3 烧 结 机 生

稳定 , 9月 2 在 9日由冶炼普 通铁 置换 为 冶炼 钒 钛 铁后 ,炉况 平稳 过 渡 ,利用 系 数仍 然保 持 在 21 .5

产的 , 由于没 有大 料场 , 结 原料 都采 用直 供 方式 烧

等方 面 的原 因 , 炉一 直未 能达 到最 佳状 态 , 风 高 抗 险 能力 差 , l 月 下 旬 , 至 1 高炉 出现 炉墙 结 厚 及 炉 缸堆 积 征兆 , 况 波动 , 繁 出现悬 料 、 炉 频 崩料 现象 ,

.

1 . 2

北 方钒钛

20 0 9年 第 3期

图 1 烧 结 矿 质量 变化 趋 势

针对 烧 结 原料 存 在 的 问题 ,烧 结 机 采 取 了积

不 到保 障 , 高 炉 的稳定 顺 行 造成 了很 大 的 影 响 。 对 为 了稳 定 高 炉炉 况 ,在 原燃 料 管理 方 面做 了大 量 的工作 , 过 对 焦炭 分级 人 仓 管理 、 定入 炉 焦 炭 通 稳

比例 、 时提 高 质量 较好 的大 土河 焦 炭 的 比例 , 同 槽

供应 , 直供 铁 精粉 和钙 镁 混合 灰成 分 波动较 大 , 导 致 烧结 矿性 能不 稳定 , 度 、 碱 品位 和 F O的稳 定性 e 较 差 , 高炉操 作带 来很 大的 困难 。3 烧结机 投产 对 以来各 月的烧 结矿质 量变 化趋 势如下 图所示:

tm 3d 1以上 。但 由于外 围条 件 、 燃料 及操 作 … 一 原

座旋 流 顶燃 式 热风 炉 ,设 置预 热系统 预 热 助燃 空

精 料是 高炉 生 产上 台阶 的保 障 ,高炉 炼铁 工

承钢1260m 3高炉钒钛矿强化冶炼实践

高炉开炉后 , 由于受风 口送风装置频繁跑风 ,

及风机不稳定影响, 造成高炉慢休风时间较长 , 炉

理炉型的重要性 , 通过严抓原料人炉, 加强高炉操

关键词 : 钒钛矿 大高炉 高炉操作 强化冶炼

1 概 况

技术还不成熟 , 在前期 的生产中走 了一些 弯路 , 生 产指标较差。尤其 20 年 9月因风机紧急停机造 05

成高炉全部风 口大面积灌 渣 ( 口侧 7个风 口炉衬大 ,

面积脱 落造成 炉 缸 冻结 。炉 况 恢 复后 受炉 衬 脱 落 影响, 高炉周 向气 流 不易 稳定 , 繁 边缘 管 道 气 流 频

料, 机烧 比在 7 %左 右 。后 为 降 低 成本 , 加 部 分 机 能力 有余 , 因初期 风机 故 障较 多及 风 口直管 频 5 配 但

块矿 , 原料结构基本 稳定 为 6 % 一 8 8 7 %高碱 度钒 繁跑风影响休慢 风率较高 , 炉缸 工作 较差, 及受钒

钛 烧结 矿 +3 % 一2 % 酸 性 球 团 矿 + % 块 矿 , 0 0 2 效 钛 矿 的冶炼 特性 制 约 , 铁 难 以 及 时排 出 , 风 压 渣 虽

表 1 承钢 16 m 高 炉 开 炉 以来 主要 的技 术 指 标 20 ’

一

l 一 0

维普资讯

承 钢技 术 2 承 钢钒 钛磁 铁 矿 冶炼特 点

20 07年第 3期

为此 , 在机烧人仓前设置多点喷洒 C C: a 1 溶液 , 在

承钢 属 于 中 钛 型 钒 钛 磁 铁 矿 冶 炼 , 料 品 位 烧结矿 中合理配加镁钙石灰 , 原 提高 M 0含量 , g 机烧

(冶金行业)钒钛矿冶炼培训资料

(冶金行业)钒钛矿冶炼培训资料攀钢钒钛磁铁矿高炉冶炼基本情况姜照金王正五1.河北承德钒钛磁铁矿概况河北承德地区的大庙铁矿、黑山铁矿和马营铁矿都是钒钛磁铁矿。

到2006年底,其中大庙钒钛磁铁矿可开采资源已达到2.45亿吨,探明钒保有资源量V2O54460万吨,TiO21535.36万吨。

近年来,在承德地区发现有壹种新型的超贫钒钛磁铁矿资源,其储藏量达80亿吨之上。

和四川攀西钒钛磁铁矿矿相比,承德钒钛磁铁矿矿物具有结晶晶粒粗、矿石结构松散、硬度小的特点,选出的含钒钛精矿品位可达到60-65%。

2.钒钛磁铁矿高炉冶炼原料的特点高炉冶炼钒钛矿的原料,实际上是钒钛烧结矿。

经磁选生产的钒钛磁铁精矿是生产烧结矿的主要含铁原料。

高钛型钒钛磁铁矿因TiO2含量高,为适于高炉冶炼,在烧结原料中配入适量的普粉,以使烧结矿中TiO2含量在适宜的范围内。

2.1钒钛烧结矿的化学成分钒钛烧结矿的化学成分,除含TiO2和V2O5有别于普通烧结矿外,其它化学成分含量亦有较大区别,见表1。

国内三个烧结厂生产的钒钛烧结矿,就其TiO2含量可分为高钛型(攀钢)、中钛型(承钢)和低钛型(马钢)。

表1国内三个烧结厂烧结矿化学组成,%高钛型钒钛烧结矿的化学成分和普通烧结矿相比,具有“三低”、“三高”的特点。

其中“三低”是指烧结矿含铁分低、FeO含量低和SiO2低;“三高”是指烧结矿含TiO2高、MgO和Al2O3高和V2O5高,其中TiO2决定了烧结过程和高炉冶炼的特殊规律。

2.2钒钛烧结矿的冶金性能1.钒钛烧结矿的转鼓强度钒钛烧结矿的强度壹般比普通烧结矿强度低,其转鼓指数壹般为81~82%,而普通烧结矿转鼓指数可达83~85%。

钒钛烧结矿冷却后的转鼓指数比冷却前提高6~7%,说明钒钛烧结矿在热状态下脆性大,强度不如普通烧结矿好。

2.烧结矿贮存性能钒钛烧结矿有较好的贮存性能,其自然粉化率比普通烧结矿低得多。

普通烧结矿贮存壹天粉化率达20%之上,五天中每天粉化率递增3%;而钒钛烧结矿自然粉化率很低,且随贮存时间增加,粉化率无明显增加,尤其是水浸后的钒钛烧结矿自然粉化率亦无明显变化,这表明钒钛烧结矿具有较好的贮存性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

承钢钒钛矿冶炼考察报告

2011年9月22日到承德钢铁公司炼铁厂进行考察,重点对钒钛矿冶炼情况进行了解和调查,现详细介绍如下,仅供参考。

一.概述

承钢目前有7座高炉,分别为3个2500m3(5#、新3、新4)、1个1260m3(1#)、3个450m3(2#、4#、6#)。

本次重点对新3(2500m3)高炉进行了考察。

1、主要装备情况

新3高炉2009年8月23日投产,有效容积2500m3,陶瓷杯炉底;炉腹、炉腰、炉身下部(2段)为铜冷却壁;并罐炉顶,皮带上料;炉前双出铁场4个铁口,同出铁场的两个铁口夹角780,风口30个,鱼雷罐车;3座旋流顶燃热风炉,前置预热炉预热助燃空气;干法煤气除尘不设重力除尘器;

2、主要技术经济指标

目前新3高炉炉况顺行,主要技术经济指标相对为历史较差水平,新3高炉目前利用系数2.2 t/d.m3,焦比400kg/t左右。

其去年指标较好,利用系数2.4 t/d.m3,焦比330kg/t,喷煤比150kg/t,焦丁比25kg/t,燃料比505kg/t。

现阶段新3高炉主要指标如下:

3、主要操作参数

(1)铁水成分,%

(2)炉渣成分,%

(3)煤气成分,%

(4)目前主要操作参数

操作上对炉身静压和各部分压差较为重视,根据纵向压差和周向压差的变化,判断气流的均匀性和及早发现难行部位,并将其作为操作制度调整、炉况分

1 / 6

析、日常调剂的主要参数之一。

同时对炉身静压检测的设备维护相当重视,确保吹扫气可靠供应,检测准确。

高炉主要操作参数见下表:

(5)操作制度

由于是并罐炉顶,每15批料更换矿焦罐,每3批料变换一次溜槽转动方向以避免并罐产生的炉料蛇形偏析。

装料制度上适度发展边缘气流,保证气流稳定,采用大矿批,目前新3高炉矿批为71吨。

送风制度强调活跃炉缸,小风口,高风速。

(6)十字测温

十字测温中心为250℃,次中心120℃,边缘80℃,中心/边缘=3.22。

(7)铜冷却壁温度

铜冷却壁壁体温度在高炉顺行,指标好的情况下壁体温度稳定,渣皮脱落少;在炉况顺行非常不好,有粘接征兆时波动也较少。

炉况稳定性一般,气流不稳定时波动较大。

(以上据炉长介绍,没有实际数据)。

二.原料质量及钒钛含量

承钢新3高炉原燃料较杂,外购品种多,质量不一;料场小,精矿粉基本上直来直供,烧结矿成分波动大;入炉矿品位低;且原料矿为钒钛矿,冶炼难度大。

但它仍然尽力抓好精料工作,通过努力,使入炉料粉末较少,灰铁比控制在12-13kg/t。

烧结矿低温还原粉化指标RDI+3.15可以达到90%以上。

焦炭不惜外购高质量焦炭,稳定一级焦炭配比等。

1、炉料结构,新3高炉目前的炉料结构为70%含钛烧结矿+30%含钛球团矿,没有使用块矿。

入炉矿品位57%。

根据钙平衡计算的渣比为380kg/t。

矿耗1700kg/t左右。

2、烧结矿主要成分和性能

烧结矿成分如下,烧结原料矿粉和熔剂都采用直供方式,成分波动较大。

2 / 6

采取了加强操作管理、减少热停机等措施稳定烧结矿质量。

由于含钒钛烧结矿低温还原粉化比普通矿严重,现在采取了喷洒CaCl2复合防粉化剂(添加了硼酸)的措施,使低温还原粉化指标大幅度改善,根据承钢技术中心检测结果,没有喷洒前,其RDI+3.15只有20-30%,而喷洒后可以达到90%以上。

烧结矿粒度级别和转鼓及低温还原粉化率见下表,

另外通过努力控制了5-10比例小于20%。

3、球团矿主要成分和性能

高炉用球团品种较多,成分也有差别,有的含钛较多,有的含钛较少(如信通普球)。

但抗压强度可以达到2200N/个以上。

4、焦炭

焦炭主要为中滦自产焦炭和外购焦炭,受焦煤采购困难质量无法保证的影响,自产焦炭质量较差,灰分13.2-13.5,M40为80-83之间,目前中滦自产焦炭全部为湿熄焦,干熄焦尚未投入。

而外购焦炭为一级焦,质量较好,M40平均87%。

且灰分、硫份都较低。

目前稳定外购一级焦炭比例为60%,自产焦炭使用比例为40%。

入炉焦炭粒度级别如下:

5、煤粉

喷吹煤粉为70%宁夏无烟煤加30%神华高挥发份烟煤,所喷煤种灰分7%左

3 / 6

右、硫份0.3%,都比较低,喷吹煤粉质量较好。

煤粉挥发份18-20%,-200目比例大于65%。

三.冶炼钒钛矿的主要措施

具介绍,钒钛矿中钒对冶炼的影响不是很大,主要是钛的影响,承钢冶炼钒钛矿主要措施如下:

1、通过烧结和球团中配加低钛粉最终控制渣中[TiO2]不超过12%。

通过多年的冶炼实践,承钢摸索出,炉渣中[TiO2]控制在10%,最多不超过12%的情况下,高炉可以获得炉况顺行及比较好的经济技术指标。

2、特殊时期冶炼普通矿

投产初期、长期休风前后及炉况不佳时降低入炉料TiO2含量或转为冶炼普通矿。

3、下部调剂确保吹透中心

承钢经验,冶炼钒钛矿需要更大的风速和鼓风动能,进风面积不宜过大,目前新3高炉30个风口直径全部为120mm,长度520mm,50倾斜角。

标准风速250m/s左右。

在操作上力求提高炉底中心温度,炉底二层碳砖中心目前为356℃,在炉缸工作差,炉况不好时最低曾达到过330℃。

4、冶炼低[Si+Ti]生铁,控制炉渣碱度

钒钛矿冶炼炉温控制区间窄,难度大,高炉温和低炉温都会造成炉渣粘度增加,影响高炉顺行,因此承钢高炉铁水物理热控制在1440-1460℃,并制定了低[Si+Ti]的操作方针,[Si+Ti]严格控制在0.25-0.60之间。

5、重视原燃料质量的改进,为钒钛矿冶炼创造有利条件

通过加强高炉槽下筛分管理,降低入炉焦粉、烧结粉末量;烧结矿喷洒CaCl2复合制剂降低其低温还原粉化;增大使用高质量外购焦炭比例(稳定一级焦炭比例60%以上)等措施提高入炉原燃料的质量。

由于入炉原燃料粉末少及高压操作高炉炉尘吹出量较少,灰铁比为12-13kg/tFe。

据介绍当灰铁比达到17kg/tFe时,高炉炉况很难控制。

另外的一些措施包括炉前出净渣铁,烧结矿中MgO控制在2.0左右以利于控制炉渣粘度,保证炉况顺行;提高顶压、富氧、大矿批等也为钒钛矿冶炼高炉顺行提高了有利条件。

4 / 6

四.承钢高炉冶炼几个特点

尽管目前指标不算太好,但炉况基本上稳定顺行。

一些做法很有特点在国内也是领先的。

给我印象较深的几个特点是:

1、高顶压操作。

承钢高炉非常重视高压操作及高炉的透气性等指标。

目前日产量5500吨,燃料比530kg/t的冶炼强度下,其顶压在230KPa。

压差控制在小于140KPa。

透气性达到31以上。

由于顶压高,煤气流稳定,透气性好。

2、大矿批,无中心加焦的装料制度。

承钢2500m3高炉投产初期,亦采用中心加焦,努力打开中心,将中心温度控制在650℃以上,但高炉消耗较高,为降低焦比取消了中心加焦。

但后来的冶炼实践表明,取消中心加焦,十字测温中心温度控制在250℃左右,高炉消耗较低,炉况稳定性比打开中心还要好,遂一直沿用此装料制度。

承钢新3高炉目前矿批为71吨,相比同级别高炉,这个矿批应该是较高水平了。

3、小风口,高风速,高鼓风动能,力求活跃炉缸。

4、烧结矿喷洒CaCl2。

承钢认为烧结矿喷洒CaCl2效果明显,如果不喷,高炉透气性会明显下降,高炉也不会取得目前的冶炼效果。

五.下一步工作打算

通过对承钢钒钛矿冶炼的考察,对比我公司高炉生产情况,我们认为下一步应做以下几方面工作:

1、我公司高炉灰铁比较高,初步分析主要有三方面原因:

(1)焦炭水分高,目前焦炭实际水分仍在6%-9%左右,下一步要继续做好焦炭水分的控制。

(2)烧结低温还原粉化率指标差,RDI-0.5在14%左右远远高出<5%合格品的标准,建议烧结矿实施喷洒CaCl2工艺,以解决我公司烧结矿低温还原粉化率高、高炉灰铁比高问题。

(3)高炉顶压低,压差高。

针对此问题对高炉高压操作等进行研究,确定我公司顶压的合理数值及提高顶压的条件和时机。

2、针对钒钛矿冶炼问题

(1)建议对我厂所用的不同厂家地方精矿进行一次全分析,以便对不同厂家精矿特点有一个全面了解及确定以后的使用及采购方案。

(2)化检验中心应增加地方精矿TiO2、V2O5作为常规检验项目。

(3)烧结矿增加TiO2、V2O5作为常规检验项目。

5 / 6

(4)铁水增加Ti,V,炉渣增加TiO2、V2O5作为常规检验项目。

6 / 6。