非晶晶化粉末冶金钛合金

TA15钛合金激光非晶_纳米晶增强镍基涂层的组织结构及耐磨性_李嘉宁

第35卷第10期2014年10月焊接学报TRANSACTIONS OF THE CHINA WELDING INSTITUTIONVol.35No.10October2014收稿日期:2013-02-07基金项目:国防重大基础科研资助项目;中国博士后科学基金面上资助项目(2012M520135)TA15钛合金激光非晶-纳米晶增强镍基涂层的组织结构及耐磨性李嘉宁1,2,巩水利1,李怀学1,单飞虎1(1.北京航空制造工程研究所高能束流加工技术重点实验室,北京100024;2.中航工业北京航空材料研究院,北京100095)摘要:在重要航空材料TA15钛合金基材表面进行激光同轴送粉熔覆Ni60A-Ni 包WC-TiB 2-Y 2O 3混合粉末可生成非晶-纳米晶增强复合涂层.对涂层进行微观组织观察、显微硬度测试及室温干摩擦磨损试验.结果表明,涂层主要由γ-(Fe ,Ni ),WC ,α-W 2C ,M 12C ,Ti-B 化合物,Ti-Al 金属间化合物,Mo ,Zr 与V 元素的碳化物以及非晶相构成.整个涂层为非晶、纳米晶及其它晶化相共存.涂层较TA15钛合金表现出更好的耐磨损性,且涂层的主要磨损机制为磨粒磨损与粘着磨损.纳米晶颗粒的产生可使涂层磨损表面光滑,有利于摩擦系数与磨损量的降低.关键词:激光熔覆;表面改性;磨损性能中图分类号:TG 159.9文献标识码:A文章编号:0253-360X (2014)10-0057-040序言TA15钛合金属于高铝当量损伤容限型钛合金,是中国航空工业中重要的结构材料之一,但其耐磨性较差,一定程度上限制了其应用范围.激光熔覆是一种新型的表面改性技术,可以针对航空材料不同的服役条件,利用高能密度激光束加热冷却速度快等特点,在结构件表面制备非晶-纳米晶增强金属陶瓷复合涂层,从而达到航空材料表面改性的目的[1,2].近年来,随着纳米材料和纳米技术的飞速发展,纳米相关技术开始被应用于表面工程,于是形成了“纳米表面工程”的新领域,长期以来一直作为一个特殊的应用领域受到国内外军方的高度重视[3].非晶态合金兼有一般金属与玻璃的特性,因而具有独特的物理化学与力学性能,如极高的强度、韧性、抗磨损及耐蚀性[4-6].将纳米晶与非晶同时应用于航空材料表面的激光熔覆涂层中将极大提高航空材料的表面性能.文中提出将Ni60A-Ni 包WC-TiB 2-Y 2O 3混合粉末激光熔覆于TA15基材表面从而改善基材的耐磨损性能.试验表明,通过该方法可在TA15基材表面形成具有极强耐磨损性能的非晶-纳米晶增强复合涂层.文中分析了TA15钛合金表面Ni60A-Ni 包WC-TiB 2-Y 2O 3激光熔覆涂层的组织结构与摩擦磨损性能,为激光熔覆技术在航空零部件生产与修复领域的应用提供了理论与试验依据.1试验方法试验材料包括基材与熔覆材料两部分.基材为TA15钛合金,其名义化学成分(质量分数,%):6.06Al ,2.08Mo ,1.32V ,1.86Zr ,0.09Fe ,0.08Si ,0.05C ,0.07O ,余量为Ti ;熔覆材料:Ni60A (纯度≥99.5%,50目 200目)、Ni 包WC (纯度≥99.5%,50目 100目,20Ni )、TiB 2(纯度≥99.5%,50目 100目)以及Y 2O 3(纯度≥99.5%,10目 50目),其中Ni60A 名义化学成分:0.8C ,15Cr ,3B ,4Si ,10Fe ,余量为Ni.熔覆材料成分配比(质量分数,%):69Ni60A-20Ni 包WC-10TiB 2-1Y 2O 3.钛合金熔覆式样尺寸:10mm ˑ10mm ˑ10mm (微观组织结构分析)与30mm ˑ10mm ˑ10mm (磨损测试).通过德国通快TRUMPF 生产的TLF1500TUR-BO 快速轴流型激光器采用同轴送粉方式进行激光熔覆,其最大输出功率为15kW.激光器和DPSF-3型同轴送粉器对试样表面进行激光熔覆工艺处理,工艺参数:激光功率1kW ,光斑直径4mm ,扫描速度2 7mm /s ,送粉率为15g /min.为了避免激光熔覆过程中合金氧化,采用氩气作为保护气体,经过特58焊接学报第35卷制的喷嘴直接吹向试样的熔覆表面,气体流量为15 L/min,多道搭接率为35%.采用CSM950型扫描电子显微镜观察涂层的微观组织形貌;采用Rigaku D/max-rB型X射线衍射仪对涂层进行物相分析;用JEM-2010高分辨透射电镜对金属薄膜试样的高倍组织形貌进行观察和电子选区衍射分析;利用MM-200型环-块摩擦磨损试验机进行室温干滑动摩擦试验,对磨轮为20%Co-WC硬质合金,硬度≥80HRA.磨损试验过程中试样固定,磨轮以400r/min的速度转动,线速度为0.95m/s.2试验结果与分析2.1涂层组织结构与显微硬度图1为涂层不同位置的微观组织.图1a表明,激光熔覆涂层与基材之间形成了良好的冶金结合,且有大量片状/棒状/网状的析出物弥散分布于涂层底部.激光熔覆过程中,大量Ti,Al,Mo,V,Zr元素由基材进入熔池.Mo,Zr,V均属于较强的碳化物形成元素,熔覆过程中其所生成的碳化物稳定且不易长大,质点细小而稳定,可有效地阻止晶界移动,细化涂层组织[7].图1b为TA15基材热影响区的SEM 形貌,可见热影响区的微观组织类型均为等轴组织,由初生等轴α相、较小的次生等轴α相、被拉长的初生等轴α与β转变基体构成,且各组分形态与大小基本相当.图1c表明大量细小的白色颗粒状、长条状析出物弥散分布于涂层熔合区基底之上.分析可知,白色颗粒状析出物为未完全生长的陶瓷相,长条状析出物为硼化物,而基底的主要组成为金属与奥氏体相.TiB2等陶瓷相的加入可显著细化涂层晶界处的网状共晶结构;另外,适量Y2O3稀土氧化物的添加可提升液态金属的流动性,减小凝固过程中成分过冷,降低成分偏析,减弱枝晶生长方向性,使涂层组织均匀细化[8].如图1d所示,球状陶瓷析出相在涂层中产生.在熔池冷却初期,未熔解的陶瓷颗粒为非均匀晶核的结晶提供了形核点,促使极为细小的卵状析出相在涂层中形成,利于改善涂层韧性.图1e所示的棒状析出相为涂层中硼化物的SEM形貌.通常硼化物在激光熔覆层中呈现不同的组织结构,如片状、棒状或网状等.图1f表明大量的纳米晶颗粒在涂层基底处发生聚集.这是由于纳米晶颗粒具有极大的比表面积,易发生聚集形成第二相粒子以降低系统的界面图1涂层不同位置的微观组织Fig.1Microstructures of different locations of coating能量;另外,激光熔池具有扩散和对流两种传质形式,熔池在急速凝固过程中,亚稳定相得不到向稳定相转变的激活能而可能保存下来;随着凝固速率的进一步提高,亚稳定相的析出也可能被抑制,已成形的晶核来不及长大熔池就已凝固,从而形成纳米晶相[9].用透射电镜对由涂层中部取出的薄膜样品进行观察分析(图2),其TEM图象表明,由于激光熔覆具有加热及冷却速度快的特点,熔体成分在宏观上保持均匀的同时,在微观上却存在着微区内成分不均匀的现象(图2a).对箭头所指区域进行电子选区衍射,如图2b所示,电子选区衍射图谱呈现为表征非晶相的漫散晕环加纳米晶相的多晶衍射环,按透射电镜的相机常数计算、标定,此晶化相为TiB2多晶体,该多晶体沿(100),(101),(002)平面生长.图2c为涂层表层的X射线衍射图.由该图可知,涂层表层主要包括γ-(Fe,Ni),Ti-B,WC,α-W2C 及M12C相;另外,根据之前分析可知,涂层所含成分较为复杂,还包含少量的Ti-Al金属间化合物以及Mo、Zr及V元素的碳化物等相.衍射图还表明宽的漫散衍射峰出现在2θ等于15ʎ 30ʎ,36ʎ 47ʎ以及70ʎ 80ʎ,且有几个尖锐的晶化衍射峰叠加在漫散衍射峰之上,证明涂层中同时存在非晶相与其它晶第10期李嘉宁,等:TA15钛合金激光非晶-纳米晶增强镍基涂层的组织结构及耐磨性59化相.结果表明,整个涂层为非晶、纳米晶及其它晶化相共存.图2涂层的TEM 图像和XRD 衍射图谱Fig.2TEM and XRD pattern of coating硬度测试结果表明,涂层的显微硬度范围在1250 1400MPa ,较TA15基材(约390MPa )提高了约3.5倍.涂层显微硬度的提高主要归因于WC ,TiB 2等硬质相、细晶强化、固溶强化以及非晶-纳米晶综合作用的结果.2.2涂层摩擦磨损特性2.2.1摩擦系数与磨损率图3a 表明,涂层的摩擦系数明显低于TA15合金的摩擦系数,这是由于涂层相比基材具有较高的显微硬度.随着载荷的增加,涂层的摩擦系数呈明显下降趋势,而TA15合金的摩擦系数曲线却一直保持稳定.此过程中涂层摩擦系数的降低表明在不同载荷作用下,涂层相对基材表现出更好的耐磨性.图3b 的磨损试验结果表明,当载荷为49N ,经40min 干滑动摩擦后,涂层的磨损体积约为TA15基材的1/12,表明涂层较TA15基材表现出更好的耐磨损性能.涂层中包含大量颗粒增强相,在此条件下耐磨损性能不仅与涂层硬度有关,还与颗粒增强相的硬度与形态有关.另外,磨损过程中,纳米晶增强相阻碍涂层基底的塑性形变,有利于涂层耐磨损性能的提高[10];少量Y 2O 3的加入使涂层晶界得到强化,晶粒之间的滑移传递较易,有利于促进磨擦过程中表面微裂纹顶部的应力松弛,增加裂纹的扩展阻力,提高涂层的塑性及力学性能,减轻磨损量.图3TA15合金与涂层的摩擦系数与磨损体积Fig.3Coefficients of friction and wear volume losses of TA15alloy and coating2.2.2摩擦磨损机理图4a 为载荷49N ,经40min 干滑动摩擦后,TA15钛合金的SEM 磨损形貌.可推断TA15合金的磨损过程为显微切削与粘着损失,呈典型的粘着磨损形貌.由于TA15基材具有塑性好与硬度低的特点,磨损过程中,磨轮表面的硬质点对基材发生显微切削,形成深而长的犁沟.涂层的磨损形貌则较为光滑平整(图4b ).其磨损表面的犁沟尽管存在,但已不明显,摩擦痕迹细而浅,但方向紊乱.这主要由于涂层的显微硬度较高,磨轮表面微凸起对涂层的犁削作用减弱.从微观角度分析,纳米颗粒具有极高的强度与硬度,作为硬质相而使涂层得到强化,在与摩擦副对磨的过程中发挥了强烈的阻磨作用[11];另外,由于非晶-纳米晶的反复塑性变形量小,加之高硬度的纳米晶使裂纹的扩展变的困难,因此涂层表现出良好的耐磨损性能.图4c 为涂层磨损表面经过熔液腐蚀后的SEM 形貌,表明大量纳米颗粒存在于涂层的磨损表面,纳米颗粒的存在可使涂层磨损表面光滑,有利于摩擦60焊接学报第35卷系数与磨损量的降低.图4涂层与TA15合金的磨损形貌Fig.4Worn morphologies of coating and TA15alloy3结论(1)在TA15钛合金表面采用同轴送粉方式激光熔覆Ni60A-Ni 包WC-TiB 2-Y 2O 3混合粉末可形成非晶-纳米晶增强复合涂层.涂层主要由γ-(Fe ,Ni ),WC ,α-W 2C ,M 12C ,Ti-B 化合物、Ti-Al 金属间化合物、大量碳化物及非晶相构成.(2)大量纳米晶颗粒具有极大的比表面积,易发生聚集形成第二相粒子以降低系统的界面能.涂层中的晶化相形状、大小各不相同,并与非晶相相间分布;纳米晶相不仅镶嵌于非晶相上,也分布于晶化相之中,整个涂层为非晶、纳米晶及其它晶化相共存.(3)涂层的显微硬度较TA15基材提高了约2.5倍.涂层在WC ,TiB 2等硬质相、细晶及非晶-纳米晶的综合作用下,较基材显示出更好的耐磨性,涂层的摩擦系数及磨损体积均明显小于基材.参考文献:[1]李刚,夏延秋,王彦芳,等.激光熔覆Zr-Al-Ni-Cu 复合涂层组织及其摩擦磨损性能[J ].摩擦学学报,2002,22(5):342-346.Li Gang ,Xia Yanqiu ,Wang Yanfang ,et al .Microstructure and tribological properities of laser clad Zr-Al-Ni-Cu composite coating [J ].Tribology ,2002,22(5):342-346.[2]张松,周磊,郝玉喜,等.Monel 合金表面激光熔覆镍基合金的组织及摩擦磨损性能[J ].焊接学报,2013,34(1):9-12.Zhang Song ,Zhou Lei ,Hao Yuxi ,et al .Microstructure and tri-bological performance of laser clad Ni-base alloy on Monel alloy [J ].Transactions of the China Welding Institution ,2013,34(1):9-12.[3]王铀.大力发展纳米表面工程[J ].热喷涂技术.2011,3(1):8-16.Wang You.To develop nano-surface engineering [J ].Thermal Spray Technology ,2011,3(1):8-16.[4]Zhu Y Y ,Huang J ,Li Z G ,et al .Microstructures and propertiesof Fe-Co-B-Si-Nb coating prepared by laser cladding and remelt-ing [J ].China Welding ,2011,20(1):54-58.[5]张培磊,李铸国,姚成武,等.激光制备Fe-Ni 基非晶复合涂层退火性能分析[J ].焊接学报,2011,32(4):13-16.Zhang Peilei ,Li Zhuguo ,Yao Chengwu ,et al .Fe-Ni-based a-morphous coatings fabricated by laser and annealing performance [J ].Transactions of the China Welding Institution ,2011,32(4):13-16.[6]朱庆军,邹增大,王新洪.稀土RE 对激光熔覆Fe 基非晶复合涂层的影响[J ].焊接学报,2008,29(2):57-60.Zhu Qingjun ,Zou Zengda ,Wang Xinhong ,et al .Influence of rare earths on Fe-based amorphous composite coatings by laser cladding [J ].Transactions of the China Welding Institution ,2008,29(2):57-60.[7]戴起勋.金属材料学[M ].北京:化学工业出版社,2005.[8]Li J N ,Gong S L ,Chen C Z ,et al .Physical properties and for-mation of mechanism of copper /glass modifeid laser nanocrystals-amorphous reinforced coatings [J ].Journal of Physical Chemistry C ,2013,117(9):4568-4573.[9]Li J N ,Gong S L ,Li H X ,et al .Physical properties and micro-structures of Fe 3Al matrix laser amorphous-nanocrystals reinforced coating [J ].Materials Letters ,2013,92:235-238.[10]张永振.材料的干摩擦学[M ].北京:科学出版社,2007.[11]Walker J C ,Saranu S R,Kean A H ,et al .Fe nano-particle coatings for high temperature wear resistance [J ].Wear ,2013,271(9/10):2067-2079.作者简介:李嘉宁,男,1982年出生,博士.主要从事激光快速成形及激光表面强化方面的科研工作.发表论文30余篇,申请专利6项.Email :jn2369@163.com通讯作者:巩水利,男,博士,研究员,博士研究生导师.Email :gongshuili@sina.comMAIN TOPICS,ABSTRACTS&KEY WORDS2014,Vol.35,No.10Microstructure and wear resistance of laser amorphous-nanocrystals reinforced Ni-based coating on TA15titaniumalloy LI Jianing1,2,GONG Shuili1,LI Huaixue1,SHANFeihu1(1.Science and Technology on Power Beam ProcessesLaboratory,Beijing Aeronautical Manufacturing TechnologyRe-search Institute,Beijing100024,China;2.Aviation IndustryCorporation of China,Beijing Institute of Aeronautical Materials,Beijing100095,China).pp57-60Abstract:Coaxial powder feeding laser cladding of theNi60A-Ni coated WC-TiB2-Y2O3mixed powders on the aviationmaterial TA15titanium alloy substrate can form an amorphous-nanocrystals reinforced composite coating.Such coating was re-searched by means of the microstructure observation,the micro-hardness test and the dry friction and wear test at room tempera-ture.Investigation indicated that the such coating mainly consis-ted ofγ-(Fe,Ni),WC,α-W2C,M12C,Ti-B compounds,Ti-Alintermetallics,amorphous phases and the Mo,Zr,V carbides.Amorphous,nanocrystalline and the other crystalline phases were existence in such coating.This coating also exhibited a better wear resistance than TA15titanium alloy,and abrasive grain wear mechanism and the adhere wear mechanism did the process at the same time during the dry sliding wear process.The pro-ductions of the nanocrystals made the worn surface more smooth,favoring the decrease of the coefficient of friction and the wear volume losses.Key words:laser cladding;surface modifications;wear propertiesWeld defect detection by X-ray images method based on Fourier fitting surface LI Xueqin1,LIU Peiyong2,YIN Guofu2,JIANG Honghai3(1.School of Mechanical Engineering and Automation,Xihua University,Chengdu610039,China;2.School of Manufacturing Science and Engineering,Sichuan Uni-versity,Chengdu610065,China;3.School of Electrical and Mechanical Engineering,Kunming University of Science and Technology,Kunming650504,China).pp61-64Abstract:To solve such problems as the strong noise,low contrast and complex background of X-ray image in the weld defect detection,a method of the noise reduction,weld edge seg-mentation and defects extraction was proposed.The fast discrete curvelet transform and cycle shift were applied to reduce noise of the weld image,and the Otsu method was utilized to extract the weld region by the column gray curves of the image.Cubic Fou-rier curve was used to fit the column gray curves after preprocess-ing of weld image,and the adaptive threshold surface was con-structed by extending fitting curves to3D space.Finally,the background and the defect area were segmented accurately with the gray differences of3D gray image between the original image and the reconstructed surface.Experiment results show that the method can extract weld defects accurately.Compared with tradi-tional defect detection algorithm,it has the lower undetected rate and fewer misinterpretations,the accuracy rate could reach 95%.Key words:X-ray;weld image;defect detection;cur-velet transform;Fourier fittingEffects of laser scanning welding process on porosity rate of aluminum alloy ZHOU Litao,WANG Wei,WANG Xuyou,WANG Shiyang,SUN Qian(Harbin Welding Institute,China Academy of Machinery Science and Technology,Harbin150028,China).pp65-68,72Abstract:Research of6061aluminum alloy was done by using laser-scanning welding.The effects of such scanning pa-rameters as track,width and frequency on porosity tendency were studied.The result showed that laser-scanning welding with the path of vertical,parallel and circular to welds can reduce the po-rosity of aluminum alloy compared with laser welding without scanning and the circular pattern was the best.The scanning width and scanning frequency of laser also have important influ-ence on porosity,which can be controlled within0.5%as the scanning width was greater than0.65mm and scanning frequen-cy was from100to220Hz.The producing of porosity was asso-ciated with weld shape and the lower of depth-to-width ratio of the weld can help to control the porosity.Key words:aluminum alloy;laser scanning welding;po-rosity inhibitionCorrosion behavior of weld joints of substation grounding grid FENG Lajun1,DENG Bo1,YAN Aijun2,ZHANG Jing1(1.Material Corrosion and Protection Key Laboratory of Xi'an,Xi'an University of Technology,Xi'an710048,China;2.Shaanxi Electric PowerResearch Institute,Xi'an710054,Chi-na).pp69-72Abstract:To provide foundation for corrosion protection of the weld metal using in grounding grid,the corrosion differ-ence between the weld and base metal of grounding grid was studied by electrochemical noise and field coupon method.The results showd that there were many transients in the time series of the weld of Q235steel for grounding grid in soil of Shaanxi Xi-aoyi substation,while a few transients in the time series of the Q235base metal,which indicated that weld corrosion was more sensitive to discharge voltage of grounding grid.The noise resist-ance of the weld metal,Rn,was3.38ˑ104Ω/cm2during the corrosion process,and theRn of the weld was1.44ˑ104Ω/cm2.The corrosion rate of the weld metal was0.067mm/a,and for the welded joint was0.077mm/a.The based metal was in a uniform type of corrosion and the weld was mainly in a pit-ting type of corrosion.Key words:grounding grid;weld corrosion;electro-chemical noise;localized corrosionResearch on toughness weak points of joints of NiCrMoV re-fractory steel for manufacturing steam turbine rotor LI Yifei1,CAI Zhipeng1,PAN Jiluan1,LIU Xia1,2,WANG Peng2,HUO Xin2,SHEN Hongwei2(1.Department of Mechanical En-gineering,Tsinghua University,Beijing100084,China;2.Shanghai Electric Power Generation Equipment Co.Ltd.,Shanghai200240,China).pp73-76,80Abstract:The toughness weak points of multi-layer and multi-pass weld of30Cr2Ni4MoV refractory steel steam turbine welded rotor were studied by means of simulated heat welded lay-ers with the emphasis on the forming of the toughness weak points and its influence on the toughness.The methods of optical micro-scope analysis,scanning electron microscopy analysis and trans-mission electron microscope analysis were utilized.The experi-mental results show that there are many M-A constituents in the carbon-rich areas of welded layers,which is disadvantageous to the toughness.The influence of the M-A constituents on the weldⅣ。

粉末冶金钛合金制备技术分析

粉末冶金钛合金制备技术分析摘要:钛合金的应用广泛,涵盖了航空航天、船舶运输、汽车工业、医疗器械等领域,究其根本,其金属属性优良,具备生物兼容性,虽然金属的整体密度较低,但强度很高,且具有良好的耐热性、耐腐蚀性。

但是,钛价格昂贵,因此,如何有效地降低产品成本、提高合金性能,是钛合金生产中亟待解决的问题。

相比传统的制备方式,粉末冶金方法简化了融化、锻造等过程,钛合金产品直接产出,减少了制备过程中的材料浪费,在提高产量的同时,也为生产企业节约了成本,因而广受业内人士关注。

关键词:粉末冶金;钛合金;制备技术一、粉末冶金钛合金特点目前,国内钛合金产品的生产方式以熔铸工艺和粉末熔炼工艺为主。

钛是一种化学性质非常活泼的金属性材料,熔点较高,不能使用传统的熔铸载体,只能选用无坩埚或水冷铜坩埚中的一种,这种熔铸方式,会产生较高的经济投入,熔炼过程中会产生较高的能耗,而最终产品的纯度却不高。

粉末冶金制备过程与传统工艺存在较大差异,对温度要求较低,只需要低于熔点的温度便可进行制备,以金属粉末为原料进行成型和烧结,可实现近净成形,且加工费用较低。

通常,企业可使用氢化脱氢法、气雾化法、旋转式电极雾化法等制备钛粉。

虽然钛的金属活泼性较高,但因为处于较低的温度,避免了与其他材料产生化学反应的情况,且组分均匀,因而这种制备方式潜力巨大,受到各领域的追捧。

二、粉末冶金钛合金制备技术(一)钛粉制备工艺钛粉制备工艺按钛粉的形状,可分为非规则粉体制备工艺和球体粉体制备工艺两大类。

其中,非规则粉体制备工艺主要包括氢化脱氢法和热还原法,球体粉体制备工艺主要包括气雾化法、旋转式电极雾化法和等离子球化法。

1.氢化脱氢法利用钛和氢的可逆反应实现钛粉制备。

Ti和H2在一定温度和压力条件下,反应生成TiH2,其脆性较高,通过机械手段破碎可以得到微粉,再将微粉脱去氢气,即可得到纯钛粉。

该工艺可选用海绵钛或残余钛作原料,对设备的要求较低,可有效降低制钛成本,是目前最常用的钛粉制备工艺,非常适合工业化的大量生产。

钛合金表面制备非晶-纳米晶二硅化钼基耐磨耐蚀涂层的复合表面处理工艺

钛合金表面制备非晶-纳米晶二硅化钼基耐磨耐蚀涂层的复合表面处理工艺钛合金表面制备非晶-纳米晶二硅化钼基耐磨耐蚀涂层的复合表面处理工艺在当今工业制造领域,耐磨耐蚀涂层的复合表面处理工艺一直是备受关注的研究课题。

钛合金作为一种重要的结构材料,具有优良的机械性能和耐腐蚀性能,被广泛应用于航空航天、生物医学、化工等领域。

然而,由于其表面在特定工作环境下容易受到磨损和腐蚀的影响,因此如何提高其表面的耐磨耐蚀性能成为了一个迫切需要解决的问题。

钛合金表面制备非晶-纳米晶二硅化钼基耐磨耐蚀涂层的复合表面处理工艺,正是针对这一问题而提出的一种创新的解决方案。

这种复合表面处理工艺通过将非晶-纳米晶二硅化钼基材料涂覆在钛合金表面上,形成一层坚固耐磨的保护层,从而有效提高了钛合金表面的耐磨耐蚀性能。

这种复合表面处理工艺的关键技术主要包括材料的选择、涂层制备工艺以及涂层性能评价等方面。

非晶-纳米晶二硅化钼基材料的选择至关重要,需要兼顾材料的硬度、耐磨性、耐蚀性以及与钛合金基体的结合性。

在涂层制备工艺上,需要考虑到涂层的均匀性、结合力以及温度、气氛等因素对涂层性能的影响。

在涂层性能评价方面,需要通过金相显微镜、扫描电镜等手段对涂层的微观结构、硬度、粗糙度等进行全面的分析和评价。

该复合表面处理工艺不仅可以显著提高钛合金表面的耐磨耐蚀性能,同时也可以为其赋予更多的功能特性,如降低摩擦系数、提高表面光洁度等,从而扩大了钛合金材料的应用范围和市场前景。

个人观点上,我认为钛合金表面制备非晶-纳米晶二硅化钼基耐磨耐蚀涂层的复合表面处理工艺是一种非常具有潜力和前景的表面处理技术。

它不仅可以有效提高钛合金表面的性能,还可以为相关行业的发展提供技术支持和创新动力。

相信随着技术的不断进步和完善,这种复合表面处理工艺将会成为未来钛合金材料表面工程领域的重要发展方向之一。

通过以上对钛合金表面制备非晶-纳米晶二硅化钼基耐磨耐蚀涂层的复合表面处理工艺的深入探讨,相信您对这一主题已经有了更深入的了解。

2023年钛合金多用于制造高精密零部件

钛合金多用于制造高精密零部件汽车应用钛材的好处是不言而喻的,可大大减轻质量,降低燃耗,提高工作效率,改善环境和降低噪音,关键是怎样才能够把钛及其合金零件的成本降低到可以接受的水平。

经讨论,如采纳传统的生产技术,其轧制钛产品的成本是4.4USD/kg,依据一般的阅历,每一个加工步骤都要使其成本翻一番,所以材料费用至少达到17.6USD/kg。

轧制产品在制作成最终的机械加工零件之后,其成本要高达44USD/kg。

明显,要用这样的钛材来取代常用的相应钢制零件是不行能的。

然而,采纳粉末冶金钛材则大不一样。

假如目前可以获得的海绵钛细粉或者残料的价格为4.4~8.8USD/kg,那么净形或者近净形压制坯料的成本就会低于4.4USD/kg;在最小数量的切削加工之后,连杆等零件的成本就是8.8~11USD/kg。

粉末冶金不仅能采纳低成本的原材料,而且可以降低机械加工费用,特殊是净形或者近净形方法是生产尺寸较大、价格较低的汽车零件的有效途径。

可见,粉末冶金钛材具有很强的竞争力。

钛,拥有高强度质量比、高温下的高强度、耐腐蚀和热稳定性等一系列优越性能而广受关注,不过,钛和钛合金的传统用途主要集中在航空航天与航海工业领域。

民用钛材的制约因素主要在产品成本。

钛的粉末冶金是一种完全不同于其他技术的钛零部件生产方法,粉末冶金生产零部件,用的是粉末而不是海绵钛;粉末冶金可以限制与传统钛生产相关的铺张,不需要真空电弧重熔、电子束熔炼或等离子弧熔炼;粉末可以直接形成任何外形或轧制成品,削减制造一个零部件所需的原材料,产出更高。

这一工艺也可以生产近净形零部件,削减传统零部件生产中通常伴随的铺张,工艺步骤少,提高了产出。

不过,粉末冶金也存在一些有待改进的问题,其中最主要的是污染掌握问题,任何污染都将使金属不能适用于高精密零部件。

航空领域的高结构标准使得粉末冶金钛合金消失在航空市场面临重重困难,但它完全可以应用于结构要求没有那么严格的民用领域。

钛粉末冶金制品

钛粉末冶金制品的制作工艺钛是一种重要的金属元素,因其具有较高的比强度、耐蚀性等优良性能,被广泛用于航空、航天、医疗、能源等领域。

而随着技术的不断进步,钛粉末冶金技术得到了快速发展,的应用也随之不断扩大。

取得高质量钛粉末是制作的首要条件。

通常采用静态或动态的惯性气流碎裂法(IAF)和高温还原法制备钛粉末。

之后,钛粉末经过筛分、分级等处理,可制备出具有不同粒度的钛合金粉末。

采用钛粉末冶金技术,可以制备出精密组件、复合材料、热障涂层等多种类型的钛制品。

制作过程主要包括:混合、压制、烧结、后处理等步骤。

混合:将已经筛选好的钛合金粉末按一定比例混合,以保证最终产品的质量。

压制:经过混合的钛合金粉末通过冷、热等方式进行压制,制成各种形状的成形件。

烧结:在密封的热处理炉中进行高温烧结,使粉末紧密结合成固体,构成高质量的。

后处理:如有必要,经过烧结后的制品可以进行后续处理,例如喷砂、机加工、表面处理等。

针对不同的应用领域和工艺需求,的制作工艺还可以进一步进行改进和完善。

的应用随着钛粉末冶金技术的不断发展和完善,越来越多的应用领域开始采用。

以下是其中几个典型的应用领域:航空领域:钛合金是构成飞机、导弹等航空器件的主要材料之一,在这一领域也具有广泛应用。

例如,航空发动机叶片、结构件等均采用了钛粉末冶金工艺制作。

医疗领域:钛具有良好的生物相容性和生物惰性,已被广泛应用于人体植入物上。

如人工髋关节、牙科植骨、心脏起搏器等均采用了钛粉末冶金技术制作。

汽车领域:在汽车制造上也有广泛应用。

由于其较低的密度和较高的强度,钛合金可以减轻汽车的重量,提高车辆的性能。

能源领域:某些钛合金具有较好的耐热性和耐蚀性,可以用于核反应堆结构材料、化工反应器内壁等的制作。

总之,作为一种高性能材料,已经得到了广泛应用,并在各个领域展示出了其超凡的性能和潜力。

钛合金的粉末冶金制备

钛合金的粉末冶金制备1。

钛的简介1.1钛的基本性质1.1.1物理性质钛是一种金属元素,灰色,原子序数22,相对原子质量47.87.能在氮气中燃烧,熔点高.钝钛和以钛为主的合金是新型的结构材料,主要用于航天工业和航海工业。

钛的密度为4.506—4.516克/立方厘米(20℃),熔点1668±4℃,熔化潜热3。

7—5。

0千卡/克原子,沸点3260±20℃,汽化潜热102。

5—112。

5千卡/克原子,临界温度4350℃,临界压力1130大气压。

钛的导热性和导电性能较差,近似或略低于不锈钢,钛具有超导性,纯钛的超导临界温度为 0。

38—0.4K。

在25℃时,钛的热容为0.126卡/克原子·度,热焓1149卡/克原子,熵为7。

33卡/克原子·度,金属钛是顺磁性物质,导磁率为1。

00004。

钛具有可塑性,高纯钛的延伸率可达50-60%,断面收缩率可达70—80%,但强度低,不宜作结构材料.钛中杂质的存在,对其机械性能影响极大,特别是间隙杂质(氧、氮、碳)可大大提高钛的强度,显著降低其塑性。

钛作为结构材料所具有的良好机械性能,就是通过严格控制其中适当的杂质含量和添加合金元素而达到的。

1。

1。

2化学性质钛在较高的温度下,可与许多元素和化合物发生反应.各种元素,按其与钛发生不同反应可分为四类:第一类:卤素和氧族元素与钛生成共价键与离子键化合物;第二类:过渡元素、氢、铍、硼族、碳族和氮族元素与钛生成金属间化物和有限固溶体;第三类:锆、铪、钒族、铬族、钪元素与钛生成无限固溶体;第四类:惰性气体、碱金属、碱土金属、稀土元素(除钪外),锕、钍等不与钛发生反应或基本上不发生反应.金属钛在高温环境中的还原能力极强,能与氧、碳、氮以及其他许多元素化合,还能从部分金属氧化物(比如氧化铝)中夺取氧。

常温下钛与氧气化合生成一层极薄致密的氧化膜,这层氧化膜常温下不与绝大多数强酸、强碱反应,包括酸中之王——王水.它只与氢氟酸、热的浓盐酸、浓硫酸反应,因此钛体现了抗腐蚀性。

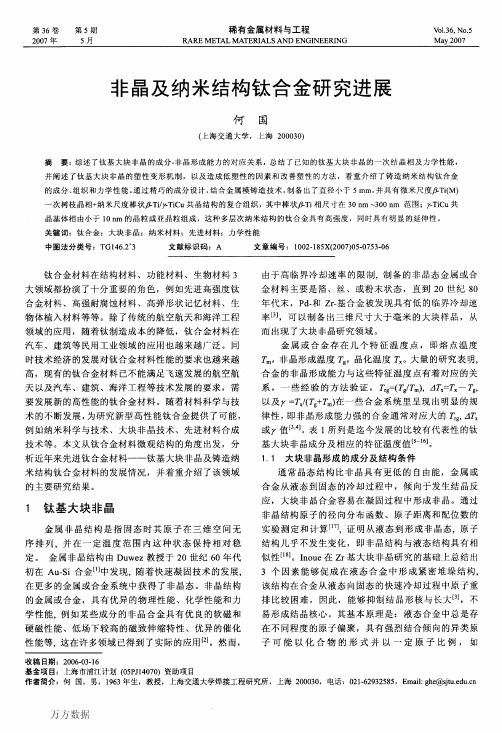

非晶及纳米结构钛合金研究进展

并阐述了钛基大块非晶的塑性变形机制,以及造成低塑性的因素和改善塑性的方法,着重介绍了铸造纳米结构钛合金

的成分、组织和力学性能。通过精巧的成分设计,结合金属模铸造技术,制备出了直径小于5 mm,并具有微米尺度肛Ti(M)

一次树枝晶相+纳米尺度棒状卢Ti/产TiCu共晶结构的复合组织,其中棒状肛Ti相尺寸在30 nm~300 nm范围;严Ticu共 晶基体相由小于10 nm的晶粒或亚晶粒组成,这种多层次纳米结构的钛合金具有高强度,同时具有明显的延伸性。

com呻ition慧c罟……h豢s蒹并裟巍溉‰ence

Ti50Cu25Ni25 Ti50Cu25Ni20C05

Ti50Cu25Ni20Sn5

Ribbon

55

Ribbon

90

6 饥Ti+景砥3+Ni

5300

l 800

65O0

205 O

Ti50Cu32Nil 5Sn3

1

Ti50Cu25Nil5Sn3Be7

织中序Ti(蚴相形成的重要因素。合金具有的共晶凝固

钛合金粉末冶金技术研究

5 金矿资源地质勘查形势展望 我国金矿地质勘查工作正处在转型升级的关键期,勘查结

I 行业发展 ndustry development

钛合金粉末冶金技术研究

Hale Waihona Puke 周鹏(西安航空职业技术学院航空材料工程学院,陕西 西安 710089)

摘 要 : 通过运用热等静压预合金粉工艺来对钛合金粉末冶金技术进行分析与研究,并在此基础上对影响钛合金粉末性能的影

响因素——原料粉的状态,进行更深一步的探索,进行了热等静压工艺试验。通过对钛在具体的冶炼过程中所遇到的问题,并

图 1 工艺流程图 1.1 钛合金粉末冶金技术工作原理

通过在密封的容器内,在高温与高压的双重作用下,对容器 内的静态液体或气体产生的一种外在的静压力,可以让其的各 个方面都能均匀受力,但每个表面所受力的大小主要取决于其 表面积的大小。在高温与高压的密闭环境内,此时密闭环境中 的包套会发生软化并伴随收缩现象的产生,进而对内部的粉末 产生挤压力。在该种条件下,粉末的致密化大体可以分为三个阶 段,每一阶段都具有各自的形态变化。通过使用热等静压的方法 来加工及冶炼钛合金粉末,所得到的钛合金粉末冶金技术产品 在力学性能方面具有很大的优势,与其他方法冶炼出的产品相 比还具有拉伸度强、屈服程度较高等优势。钛合金粉末粒度的大 小以及成分是否可控,对烧后的钛合金性能起到至关重要的作 用 [7]。众所周知,钛的化学活性较强,极易与其他化学物质发生 反应,因此在整个热等静压的过程中严格控制好氧的含量。钛合 金粉具有冶金件的性能、锻造性能以及挤压性能。其中锻造性能 主要是指,在高温的作用条件下,对钛合金粉末冶金件进行锻 造,当高温锻造完成后,钛合金冶金粉末冶金件进行冷却处理, 若如相应条件达到具体的使用指标,就可以用于承力件的应用。

非晶合金的成分设计

非晶合金的成分设计

非晶合金是一种特殊的金属材料,其成分设计是非常重要的。

非晶合金通常由多种金属元素组成,包括但不限于铁、镍、钴、铬、铝、钛、铜等。

这些元素的组合可以通过精确的配比来设计非晶合

金的成分。

首先,设计非晶合金的成分需要考虑到所需的物理和化学性质。

比如,要确定合金的磁性、硬度、耐腐蚀性等特性,以及其在特定

温度下的稳定性。

这些性质的实现需要根据不同元素的相互作用和

含量来进行精确的调控。

其次,非晶合金的成分设计还需要考虑到制备工艺。

不同的成

分可能需要采用不同的制备工艺,比如快速凝固、溶液淬火等。

因此,在成分设计时,需要考虑到所选用的元素在制备工艺中的相互

作用和影响,以确保最终合金能够达到设计要求的非晶结构。

另外,还需要考虑到成本和可行性。

一些稀有金属元素可能会

增加合金的成本,而一些元素可能会使合金的制备变得更加复杂。

因此,在成分设计时需要权衡各种因素,确保所选用的成分既能够

实现设计要求的性质,又能够在实际生产中具有可行性。

总的来说,非晶合金的成分设计需要综合考虑物理性质、化学性质、制备工艺、成本和可行性等多个方面的因素。

只有在这些因素都得到充分考虑和权衡的基础上,才能设计出符合要求的非晶合金成分。

钛金属粉末冶金工艺研究

钛金属粉末冶金工艺研究一、简介钛金属是具有优异化学稳定性、良好的机械性能和耐腐蚀性能的高性能材料,被广泛应用于航空、航天、海洋、化工等领域。

钛金属粉末冶金工艺是以钛金属粉末为原料,通过高温、高压下的热加工或化学反应形成的固态工艺。

钛金属粉末冶金制备的件形状多样,可制备成板材、管件、棒材等复杂形状零件。

二、制备工艺钛金属粉末冶金工艺主要包括粉末制备、压制成形、烧结和后处理。

1.粉末制备粉末制备是钛粉末冶金的起始步骤,其制备方法包括气相法、水热法、机械法、化学还原法等。

其中气相法是制备高纯度细颗粒度钛金属粉末的常用方法,该方法使用钛氯化物和氢气为原料,通过还原反应得到粉末。

2.压制成形钛金属粉末经过粉末制备后,需要进行压制成形。

压制成形包括压制和注射成形两种方法。

其中,压制方法通常使用实心粉末或空心粉末进行制备,压制成形后的零件形状简单且密度高;注射成形则是通过注射成形机器将粉末经过模具注入到预设的零件形状中,具有制备高性能复杂形状零件及大体积零件的优点。

3.烧结钛金属粉末经过压制成形后,需要进行烧结。

烧结是将金属粉末在高温和高压下,热反应形成实体零件的过程。

烧结过程分为等温烧结和非等温烧结两种方法,其中等温烧结的过程中不断保持温度不变,直到完全烧结成形;而非等温烧结则是将温度逐渐升高,达到一定温度后,迅速压制成形。

4.后处理钛金属粉末冶金的最后一步便是后处理。

后处理包括表面处理和热处理,表面处理是通过电解、抛光等方法使零件表面达到一定的精度和光洁度;热处理则是为改善钛合金的力学性能,通常包括时效退火、固溶处理等。

三、优点和应用1.优点(1)粉末制备过程简单,可使用多种方法进行制备。

(2)粉末冶金可制备成形状复杂、性能优异的钛金属件。

(3)对比传统制备钛金属零件的方法,粉末冶金制备范围更广,可实现批量生产。

2.应用随着钛金属应用于高端领域的不断扩大,钛粉末冶金越来越受到重视。

钛金属粉末冶金制备的零件,其性能优异、化学稳定,逐渐被广泛应用于航空、航天、化工、海洋工程、医疗器械、交通运输领域等。

粉末冶金钛合金生产技术

钛及钛合金由于密度低、比强度高、屈强比高、良好的塑韧性、耐腐蚀性好等优点,在军工、民用等领域具有广阔的应用前景,其性能及制造技术水平直接影响到这些领域的发展和水平的提高。

扩大钛合金市场的瓶颈是钛的提取、熔炼、机加工很难,从而导致生产成本高。

钛锭的生产成本约为同重钢锭的30倍、铝锭的6倍,其中从矿石到镁还原制取海绵钛的成本约为制取同重铁的20倍。

目前,每吨工业纯钛的成本约为7.5~10$/kg,而航空航天用钛合金的生产成本更是高达40$/kg_。

因此降低成本主要是降低工业纯钛生产成本和钛及钛合金的制造加工成本。

为了降低钛合金的成本,国外大力发展钛合金无切削、少切削的近净形工艺,粉末冶金技术就是这种近净形工艺之一。

制造钛合金部件目前主要有3种方法:①传统的锻造材料加工;②铸造;⑧粉末冶金。

用锻造进行材料加工,其材料性能优良,但浪费大,加工量大,成本高,且难获得形状复杂的产品;铸造可获得形状复杂的净形或近净形产品,成本较低,但铸造过程中材料的成分偏析、疏松、缩孑L等缺陷难以避免,材料性能较低。

钛合金的粉末冶金技术则克服了这2种方法的缺点,同时兼有它们的优点。

因而国内外科研者在粉末冶金技术制备钛合金上开展了很多工作。

本文就近年来国外研究开发的几种制备高性能钛合金的粉末冶金技术及其应用状况做一简要的介绍。

1 新粉末冶金制备技术1.1 金属注射成形(MlM)金属粉末注射成形(MIM)技术作为一种近净成形技术,可制备高质量、高精度的复杂零件,被认为是目前最有优势的成形技术之一。

用MIM 法制造钛及钛合金近净形零件,可大幅降低加工费用。

据估计,目前全世界钛的MIM 部件的生产量为每月3~5t。

随着制备钛粉工艺的改进和粉末成本的降低- ,钛合金注射成形件的生产量呈增长趋势。

日本最早采用MIM 技术生产Ti一4wt%Fe合金运动夹板。

现在最大的钛粉末注射成形的生产厂是日本Injex,每月生产约2~3t。

钛的MIM 产品已在高尔夫球头、自动汽车、医疗器械、牙科植入体及表壳表带等方面获得应用一。

钛合金的制备和应用

钛合金的制备和应用钛合金是一种壁厚轻、强度高、耐冲蚀、耐腐蚀、耐高温的金属。

它是由钛、铝、铁、硅等元素制成的合金,广泛应用于航空航天、医疗、汽车、船舶、运动器材等领域。

本文将介绍钛合金的制备方法和应用领域。

一、钛合金的制备方法1. 减压熔炼法减压熔炼法是制备钛合金最常用的方法。

这种方法利用高真空环境和高温熔体,在真空下将钛和其他合金元素熔炼混合,制成钛合金。

该方法制备的钛合金具有优异的力学性能和耐腐蚀性能。

2. 氧化物粉末冶金法氧化物粉末冶金法是一种溶剂冶金法,利用钛的化学还原反应将氧化物粉末转化成钛。

这种方法适用于生产高等级的钛合金,可以获得更高的强度和韧性。

3. 溶液处理法溶液处理法是一种在水溶液中制备钛合金的方法。

该方法通过钛的水解反应制备钛基材料,再通过溶液中添加其他合金元素制备钛合金。

这种方法可以简化制备工艺和生产成本,但是钛合金的强度和耐腐蚀能力较低。

二、钛合金的应用领域1. 航空航天钛合金在航空航天领域广泛应用于制造飞机发动机、机身、起落架等。

因为钛合金具有较低的密度和高的强度,可以减轻飞机的重量,提高飞行速度和航程。

钛合金还具有良好的耐高温性和耐腐蚀性,可以在极端环境下工作。

2. 医疗器械钛合金在医疗器械领域应用广泛,主要用于制造人工关节、植入物、牙科修复物等。

钛合金具有良好的生物相容性和耐腐蚀性,可以降低人体免疫反应和排斥反应,减少手术并发症。

3. 汽车制造钛合金在汽车制造领域主要用于制造发动机、转向系统、底盘、制动系统等。

钛合金可以降低汽车的自重,提高动力性和油耗率。

钛合金还具有抗冲击、耐磨损和良好的高温性能,可以提高汽车的安全性和可靠性。

4. 运动器材钛合金在运动器材领域广泛应用于制造骑行自行车、高尔夫球杆、网球拍等。

钛合金具有较低的密度和高的强度,可以降低器材的重量,提高运动员的表现和体验。

总之,钛合金是一种高强度、耐腐蚀、耐高温的金属,具有广泛的应用前景。

通过不同的制备方法,可以制备出不同品质的钛合金,适用于不同的领域。

非晶态合金的制备工艺流程

非晶态合金的制备工艺流程

非晶态合金是一种具有特殊结构和性质的金属材料,具有高硬度、高强度、耐腐蚀等优点,在电子、汽车、航空航天等领域有广泛应用。

非晶态合金的制备工艺流程主要包括原料选择、原料预处理、熔炼、快速冷却和后处理等步骤。

首先是原料选择,非晶态合金的制备需要选择合适的原料,通常选择金属元素和非金属元素组成的合金。

常用的原料有铁、镍、钴、铜、钛、锆等金属,以及硼、磷、碳等非金属元素。

接下来是原料预处理,原料需要进行预处理以提高合金的纯度和均匀性。

预处理包括原料的粉末制备、化学清洗以去除杂质和氧化物,以及高温煅烧等步骤。

然后是熔炼,预处理后的原料被放入熔炼炉中进行熔融。

熔融温度通常较高,达到元素的熔点以上。

可以采用多种方法进行熔炼,如电弧熔炼、感应熔炼、真空熔炼等。

接着是快速冷却,熔融的合金需要经过快速冷却以形成非晶态结构。

快速冷却的常用方法是快速凝固或轧制。

快速冷却可以使合金中的原子无法有序排列,形成非晶态结构,从而使合金具有非晶态合金的特性。

最后是后处理,快速冷却后的非晶态合金需要进行后处理以提高其性能和稳定性。

后处理包括退火、热处理、表面处理等步骤。

通过退火和热处理可以消除内部应

力,提高合金的硬度和强度;而表面处理可以增加合金的耐腐蚀性和装饰性。

总的来说,非晶态合金的制备工艺流程包括原料选择、原料预处理、熔炼、快速冷却和后处理等步骤。

每个步骤的参数和工艺条件都会影响合金的成分和性能,因此需要通过合理的工艺控制来获得理想的非晶态合金材料。

非晶态合金的制备工艺还在不断发展和改进中,以满足不同领域的应用需求。

粉末冶金材料的分类及应用

粉末冶金材料的分类及应用

粉末冶金材料是一种经过特殊处理的金属粉末,它是一种新型材料,具有性能优越,容易加工等特点。

粉末冶金材料可以分为几大类:

铁基粉末冶金材料:包括钢铁、不锈钢、弹性体和马氏体等,通常应用于矿山机械设备、航空航天以及各种工业机械装备。

非铁基粉末冶金材料:包括镁合金、铝合金、铜合金、锡合金等,主要用于制造建筑材料、泵、电力设备,以及电子、造纸和印刷行业等。

混合粉末冶金材料:广泛应用于航空航天、船舶和机械工业中,如铬钼合金、铜钛合金、钛合金等。

高温合金:又称耐高温合金,具有抗热侵蚀性能好,可以承受大量热负荷,是火力发电厂和军工行业所经常使用的一种粉末冶金材料。

磁性粉末冶金材料:由磁性金属粉末制成,主要用于制造磁记录存储介质、磁性分离设备、电磁制动器等。

以上是粉末冶金材料的主要分类,它们的应用也是十分广泛的。

粉末冶金材料用于制造航空航天、机械制造和电子行业的部件,也可以用于汽车制造,电力、核能及石油化工行业,以及汽车、摩托车、电脑、DVD/CD光盘等消费品的整体或零部件制造。

粉末冶金材料还能够制作出具有精密尺寸的各种零件,以及容易分解的模块性产品,在微电子、精密装备和数控机床上也有很多应用。

此外,粉末冶金材料的应用还可以延伸到生物医学材料的研究中,以及复合材料的制备上,它具有更好的表面性能、耐腐蚀性能和系统性能,为工业制造提供了新的发展方向。

钛合金的最新研究进展和应用

钛合金的最新研究进展和应用钛合金是一种优良的金属材料,由于其优异的物理和化学性能,被广泛应用于航空、航天、汽车、医疗等领域。

最近几年,钛合金的研究发展取得了很大进展,在材料的制备、加工和表面处理等方面都有了创新。

一、钛合金的制备制备钛合金的方法有很多种,主要包括气相沉积、熔融铸造、粉末冶金和物理气相沉积等。

细粒化和均匀化是钛合金制备的重要研究方向。

目前,热等静压制备方法在制备高强度、高韧性钛合金方面有了很大的进展,并且可以实现对钛合金宏观形貌和微细结构的精细控制。

二、钛合金的加工传统的钛合金加工方法包括铸造、锻造、剪切、冲压等。

近年来,先进的加工技术在钛合金加工中得到了广泛应用,例如光刻、激光成形、数控加工等。

激光成形技术可以实现对钛合金的高效率加工,提高了钛合金零部件的精度和质量。

三、钛合金的表面处理对钛合金表面的处理可以改善钛合金的耐腐蚀性和抗氧化性,提高钛合金的使用寿命,并且可以增加钛合金的美观度。

目前,主要有化学表面处理、电化学表面处理、金属镀覆和涂层表面处理等方法。

其中,氧化处理可以在钛合金表面形成一层高硬度的氧化膜,提高钛合金的耐磨性和耐腐蚀性。

四、钛合金的应用钛合金的应用范围非常广泛,主要包括以下几个方面:(1)航空航天领域。

钛合金作为航空和航天工业的主要结构材料,具有优良的高温、高强度、低密度等特点。

(2)医疗领域。

钛合金作为医疗行业中的植入材料,在人体内具有良好的生物相容性和耐腐蚀性。

(3)汽车领域。

钛合金可以提高汽车零部件的强度和韧性,缩小零部件的尺寸和重量,同时也可以提高燃油效率。

总的来说,随着钛合金的研究不断深入,其应用领域也在不断扩展。

未来,钛合金将在更广泛的领域得到应用,同时也需要继续加强其制备、加工和表面处理等方面的研究,以提高其性能和应用价值。

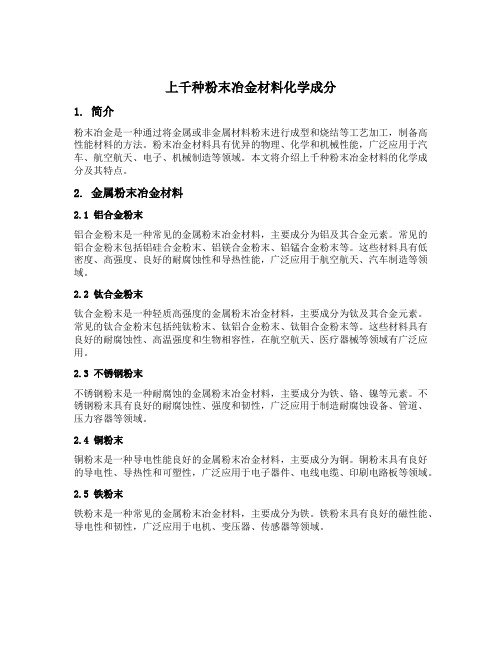

上千种粉末冶金材料化学成分

上千种粉末冶金材料化学成分1. 简介粉末冶金是一种通过将金属或非金属材料粉末进行成型和烧结等工艺加工,制备高性能材料的方法。

粉末冶金材料具有优异的物理、化学和机械性能,广泛应用于汽车、航空航天、电子、机械制造等领域。

本文将介绍上千种粉末冶金材料的化学成分及其特点。

2. 金属粉末冶金材料2.1 铝合金粉末铝合金粉末是一种常见的金属粉末冶金材料,主要成分为铝及其合金元素。

常见的铝合金粉末包括铝硅合金粉末、铝镁合金粉末、铝锰合金粉末等。

这些材料具有低密度、高强度、良好的耐腐蚀性和导热性能,广泛应用于航空航天、汽车制造等领域。

2.2 钛合金粉末钛合金粉末是一种轻质高强度的金属粉末冶金材料,主要成分为钛及其合金元素。

常见的钛合金粉末包括纯钛粉末、钛铝合金粉末、钛钼合金粉末等。

这些材料具有良好的耐腐蚀性、高温强度和生物相容性,在航空航天、医疗器械等领域有广泛应用。

2.3 不锈钢粉末不锈钢粉末是一种耐腐蚀的金属粉末冶金材料,主要成分为铁、铬、镍等元素。

不锈钢粉末具有良好的耐腐蚀性、强度和韧性,广泛应用于制造耐腐蚀设备、管道、压力容器等领域。

2.4 铜粉末铜粉末是一种导电性能良好的金属粉末冶金材料,主要成分为铜。

铜粉末具有良好的导电性、导热性和可塑性,广泛应用于电子器件、电线电缆、印刷电路板等领域。

2.5 铁粉末铁粉末是一种常见的金属粉末冶金材料,主要成分为铁。

铁粉末具有良好的磁性能、导电性和韧性,广泛应用于电机、变压器、传感器等领域。

3. 非金属粉末冶金材料3.1 陶瓷粉末陶瓷粉末是一种常见的非金属粉末冶金材料,主要成分为氧化物、碳化物、氮化物等。

常见的陶瓷粉末包括氧化铝粉末、氧化锆粉末、碳化硅粉末等。

这些材料具有高硬度、耐磨性和耐高温性能,广泛应用于陶瓷制品、磨料、耐火材料等领域。

3.2 碳纤维粉末碳纤维粉末是一种高强度、高模量的非金属粉末冶金材料,主要成分为碳。

碳纤维粉末具有轻质、高强度、耐腐蚀性和导电性能,广泛应用于航空航天、汽车制造、体育器材等领域。

非晶锆和钛

非晶锆和钛摘要:1.非晶锆和钛的简介2.非晶锆和钛的特性对比3.非晶锆和钛的应用领域4.非晶锆和钛的市场前景5.我国在这两种材料的研究与发展状况正文:非晶锆和钛,这两种高性能材料在现代科技领域中具有广泛的应用。

非晶锆和钛分别具有独特的物理和化学性质,使得它们在众多领域中具有重要地位。

首先,让我们了解一下非晶锆和钛的基本情况。

非晶锆,顾名思义,是一种非晶态的锆材料。

它具有高硬度、高熔点、高化学稳定性等优点。

钛,作为过渡金属元素,具有优良的抗腐蚀性、高强度和生物相容性等特点。

接下来,我们对比一下非晶锆和钛的特性。

非晶锆具有较高的硬度和耐磨性,使其在工业领域具有广泛的应用。

而钛则因其抗腐蚀性强,常被用于航空航天、化工、医疗等高精度领域。

此外,钛还具有良好的生物相容性,因此在人体植入器械等方面具有重要应用。

在实际应用中,非晶锆和钛各有优势。

非晶锆可应用于硬质合金、耐磨零件、电子元器件等领域。

钛则可用于航空发动机、导弹、船舶等高端制造领域。

此外,钛在环保领域也有广泛应用,如处理工业废水、净化空气等。

谈到市场前景,非晶锆和钛都具有巨大的市场潜力。

随着科技的发展,对高性能材料的需求不断增长。

非晶锆和钛的优秀性能使其在众多领域具有广泛的应用前景。

预计在未来几年,非晶锆和钛的市场需求将持续增长。

最后,让我们关注一下我国在这两种材料的研究与发展状况。

近年来,我国在非晶锆和钛材料研究方面取得了显著成果。

我国科学家通过对非晶锆和钛的制备工艺进行优化,提高了材料的性能。

同时,我国企业在钛产业链的建设上也取得了重要突破,为我国钛产业的发展奠定了基础。

总之,非晶锆和钛作为高性能材料,在现代科技领域具有重要地位。

它们的独特性能使得它们在众多领域具有广泛的应用前景。

我国在这两种材料的研究与发展方面取得了显著成果,为我国科技事业的发展做出了贡献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

非晶晶化粉末冶金钛合金

非晶晶化粉末冶金钛合金是一种通过粉末冶金技术制备的具有非晶结构的钛合金材料。

非晶晶化粉末冶金钛合金的制备涉及到粉末冶金技术和非晶态材料的科学理论。

这种材料的制备过程通常包括将钛合金粉末进行非晶化处理,然后通过粉末冶金技术如烧结等方法使其致密化。

非晶态材料因其独特的微观结构,通常具有比传统晶态材料更优异的性能,如更高的强度、更好的耐磨性和耐腐蚀性等。

在实际应用中,非晶晶化粉末冶金钛合金因其优良的物理和化学性能,常被用于航空航天、生物医学和汽车工业等领域。

例如,在航空航天领域,这种材料可以用于制造高强度、轻质的航空部件;在生物医学领域,可以用于制造人工骨骼和牙科植入物等。

此外,非晶晶化粉末冶金钛合金的研究和应用也在不断发展,科研人员正在探索新的制备方法和改进现有工艺,以期获得性能更加优异的材料。

随着材料科学技术的进步,这种材料在未来可能会有更多的应用前景。