PMC系统与PLC的接口描述(AB&Siemens)

ABPLC协议

ABPLC协议AB PLC协议是一种常用的工业自动化设备通信协议,主要用于控制系统中的可编程逻辑控制器(PLC)的通信。

AB PLC(Allen-Bradley Programmable Logic Controller)是一种常见的商用PLC品牌,由Rockwell Automation公司制造。

1. 通信协议:AB PLC使用的通信协议主要有DF1、DH-485和EtherNet/IP。

其中,DF1是一种串行通信协议,支持RS-232和RS-485接口;DH-485是一种多节点串行通信协议,用于在PLC网络中连接多个PLC;EtherNet/IP是一种基于以太网的协议,用于实现PLC与其他设备的通信。

2. 数据传输方式:AB PLC协议支持不同的数据传输方式,如点对点(Point-to-Point)和多播(Multicast)。

点对点传输方式用于单个PLC与其他设备之间的通信,而多播传输方式用于多个设备之间的通信。

3.数据格式:ABPLC协议支持多种数据格式,包括位数据、字节数据、整数、浮点数等。

根据不同的数据类型,可以选择不同的数据编码方式,如ASCII码、BCD码等。

4.报文结构:ABPLC协议的报文结构包括报文头、命令字、数据和校验等部分。

报文头用于标识报文的起始,命令字指示数据传输的操作,数据部分包含实际传输的数据,校验用于确保传输的数据的完整性。

ABPLC协议的应用广泛,常用于工业自动化领域中的控制系统。

它可以和其他设备(如人机界面、传感器、执行机构等)进行通信,实现设备之间的数据交换和控制操作。

同时,ABPLC协议也可以用于PLC之间的通信,通过建立PLC网络,实现分布式控制和集中监控。

在实际应用中,ABPLC协议还可以与其他通信协议(如MODBUS、OPC 等)结合使用,实现更复杂的控制系统。

例如,可以通过ABPLC协议与远程监控系统进行通信,实现远程监控和远程操作。

总的来说,ABPLC协议是一种常用的工业自动化设备通信协议,具有通信协议选择多样、数据传输方式灵活、支持多种数据格式和通信功能等特点。

数控系统PMC与PLC的异同(doc 17页)

数控系统PMC与PLC的异同(doc 17页)PMC与PLC分别是什么?共同点和区别?PLC (Programmable Logic Controller)用于通用设备的自动控制,称为可编程控制器。

PLC用于数控机床的外围辅助电气的控制,称为可编程序机床控制器(Programmable Machine Controller/Programmable Machine Tool Controller)。

有些数控系统厂商,如FANUC,等将其称之为PMC,而另一些如SIEMENS,还是将其称之为PLC。

也就是说PMC是PLC的一个子集,某些厂商将专用于数控机床的PLC称为PMC,所以PMC和PLC是非常相似的。

与传统的继电器控制电路相比较,PMC的优点有:时间响应快,控制精度高,可靠性好,控制程序可随应用场合的不同而改变,与计算机的接口及维修方便。

另外,由于PMC使用软件来实现控制,可以进行控制。

FC13手轮单元控制,FC15是PMC控制轴定位等等功能。

PMC输出(BEIJING FANUC 0i MC)对于PMC的输出驱动电源,PMC有无具体的要求。

如果电源我用DC24V作输出驱动电源,DC24V不采用有一定要求的稳压电源,而只用常规的桥式整流电源,不知道是否可以。

如不行,有否具体的要求。

答:外部24VDC 输入推荐的外部24VDC 电源(稳压电源)指标:(电源电压必须满足UL1950电源及电路配置的要求输出电压:+24V±10%(21.6V~26.4V)(包括电压波动和噪声,见下图。

)输出电流:连续负载电流必须大于CNC 的耗散电流(在强电柜内允许的最高温度下)。

负载的波动(包括突变电流):由于外部输出或其它因素使负载波动时输出电压不要超出上述范围。

允许的输入瞬间中断持续时间:10ms(输入幅值下降100%时)20ms(输入幅值下降50%时)详细请参见连接说明书(硬件)有关电源一节。

2、系统区别(0M、3M)我单位的设备FANUC系统有0M、0T、0MB、0MC、0MD、3M、6M、11M、15M、16M、18M、20M、21M,请问这些系统的区别是什么?答:从旧到新3 6 11 0 15 16 18 21同样为0系统,0MB为老的型号,可能使用直流或S系列交流电机T 和M区别是用于车床还是铣床目前FANUC的主要产品为i系列0i(M /T)16i/18i/21i->15i->30i/31i另外带0的系统如:160 180 210 系统是指带有PC功能的数控系统,可以执行windows98->XP的操作系统。

关于FANUC系统PMC的介绍

关于FANUC系统PMC简单的介绍一:PMC (Programmable Machine Controller)可编程序机床控制器: PC(可编程序控制器):是一种数字运算操作的电子系统,专为在工业环境下应用而设计的,它采用可编程序的存储器,用来在内部存储执行逻辑运算。

顺序控制,定时,计数和算术运算等操作的指令,并通过数字式和模拟式的输入和输出,控制各种类型的机械或生产过程。

定义强调PMC用软件方式实现的“可编程”与传统控制装置中通过硬件或硬接线的变更来改变程序有本质区别。

简单地说,FANUC系统可以分为两部分:控制伺服电动机和主轴电动机动作的系统部分和控制辅助电气部分的PMC 。

(功能、用处):常把数控机床分为“NC侧”和“MT侧”(即机床侧)两大部分。

“NC侧”包括CNC系统的硬件和软件,与CNC系统连接的外围设备如显示器,MDI面板等。

“MT 侧”则包括机床机械部分及其液压、气压、冷却、润滑、排屑等辅助装置、机床操作面板、继电器线路、机床强电线路等。

PMC处于NC与MT之间,对NC和MT的输入、输出信号进行处理。

MT侧顺序控制的最终对象随数控机床的类型、结构、辅助装置等的不同而有很大的差别。

机床结构越复杂,辅助装置越多,最终受控对象也越多。

简单讲:PMC就是为机床控制而制作的装在CNC中的顺序控制器。

它读取机床操作盘上的(自动运转启动等)按钮状态,指令(自动运转启动)CNC,并根据CNC的状态(报警等)点亮操作盘上的指示灯。

PLC与PMC的区别在于:PLC称为可编程逻辑控制器,主要用在对数字量信号的控制;PMC大概可称为可编程模拟量控制器,主要用在对模拟信号的控制等PMC 与PLC 实现功能基本一样,PLC用于工厂一般通用设备的自动控制装置,而PMC专用于数控机床外围辅助电器部分的自动控制,所以称为可编程序机床控制器。

与传统的继电器控制电路相比较,PMC 的优点有:1 时间响应快,2控制精度高,3可靠性好,控制程序可随应用场合的不同而改变,与计算机的接口及维修方便。

PLC接线,一文搞懂PLC接线方法和原理

PLC接线,一文搞懂PLC接线方法和原理今天为大家带来传感器与PLC的接线方法,二十张接线图,是不是超丰厚?快一起来看吧一、概述PLC 的数字量输入接口并不复杂,PLC 为了提高抗干扰能力,输入接口都采用光电耦合器来隔离输入信号与内部处理电路的传输。

因此,输入端的信号只是驱动光电耦合器的内部LED 导通,被光电耦合器的光电管接收,即可使外部输入信号可靠传输。

目前PLC 数字量输入端口一般分单端共点与双端输入,由于有区别,用户在选配外部传感器时接法上需要一定的区分与了解才能正确使用传感器与 PLC 为后期的编程工作和系统稳定奠定基础。

二、输入电路的形式1、输入类型的分类PLC的数字量输入端子,按电源分直流与交流,按输入接口分类由单端共点输入与双端输入,单端共点接电源正极为SINK(sink Current 拉电流),单端共点接电源负极为SRCE(source Current 灌电流)。

2、词语的概述SINK漏型为电流从输入端流出,那么输入端与电源负极相连即可,说明接口内部的光电耦合器为单端共点为电源正极,可接NPN型传感器。

SOURCE源型为电流从输入端流进,那么输入端与电源正极相连即可,说明接口内部的光电耦合器为单端共点为电源负极,可接PNP型传感器。

接近开关与光电开关三、四线输出分 NPN 与 PNP 输出,对于无检测信号时 NPN 的接近开关与光电开关输出为高电平(对内部有上拉电阻而言),当有检测信号,内部NPN 管导通,开关输出为低电平。

对于无检测信号时 PNP 的接近开关与光电开关输出为低电平(对内部有下拉电阻而言),当有检测信号,内部 PNP 管导通,开关输出为高电平。

以上的情况只是针对,传感器是属于常开的状态下。

3、按电源配置类型(1)直流输入电路如图1,直流输入电路要求外部输入信号的元件为无源的干接点或直流有源的无触点开关接点,当外部输入元件与电源正极导通,电流通过R1,光电耦合器内部LED,VD1(接口指示)到COM端形成回路,光电耦合器内部接收管接受外部元件导通的信号,传输到内部处理;这种由直流电提供电源的接口方式,叫直流输入电路;直流电可以由PLC内部提供也可以外接直流电源提供给外部输入信号的元件。

PMC与文本或触摸屏连接说明

1. 在文本显示器编辑软件中 选择功能键按钮 自动生成设置功能码

2. 在功能键中填写属性 PLC 站号:204 线圈号:0x 类型 地址:13 (地址详见后面章节描 述)

此功能为:按 0 号按键的时候 对应的 Y0 输出打开

联系电话:400-6668651 0592-8880569

6

地 址:厦门市思明区软件园二期望海路 63 号之二

通用数据帧格式如下:

地址码 消息帧的地址域包含两个字符(ASCII)或 8Bit(RTU)。可能的从设备地址是 0...247 (十进制)。单个设备的地址范围 是 1...247。主设备通过将要联络的从设备的地址放入消息中的地址域来选择从设备。当从设备发送回应消息时,它把自 己的地址放入回应的地址域中,以便主设备知道是哪个设备做出回应。地址 0 是用作广播地址,以使所有的从设备都能 认识。

PMC 控制器的地址码是 0xcc(即为:204)

功能码 在 HMI 系统中,常用的功能码如下:

Modbus 功能码

名称

功能

对应的地址类型

01

读线圈状态

读位(读 N 个 Bits)

0x

02

读输入离散量

读位

1x

03

读多个寄存器

读整型、字符型、状态字、浮点型(读 N 个 Words)

4x

04

读输入寄存器

0x 位类型 :电机状态

可以读取,可以写入 读取:目前状态 写入:对应功能开启或者

关闭

联系电话:400-6668651 0592-8880569 地 址:厦门市思明区软件园二期望海路 63 号之二

控制 X 电机连续左行 地址 30 (0 停止,1 启动) 控制 X 电机连续右行 地址 31 (0 停止,1 启动) 控制 Y 电机连续左行 地址 32 (0 停止,1 启动) 控制 Y 电机连续右行 地址 33 (0 停止,1 启动) 控制 Z 电机连续左行 地址 34(0 停止,1 启动) 控制 Z 电机连续右行 地址 35 (0 停止,1 启动) 停止 X 电机并坐标清零 地址:36 停止 Y 电机并坐标清零 地址:37 停止 Z 电机并坐标清零 地址:38

数控系统PMC与PLC的异同

数控系统PMC与PLC的异同数控系统PMC和PLC的异同随着工业自动化水平不断提高,各种控制系统也逐渐发展,其中数控系统PMC和PLC是应用比较广泛的两种控制系统。

虽然二者都可以控制机器或设备的运转,但其设计原理和应用范围存在一定的异同,下面将对此进行详细阐述。

一、设计原理1.1 PMCPMC的全称为程序控制器,它是一种能够运行在非计算机环境中的控制系统,可以定义开发板的特定功能。

PMC可以利用已经定义的功能来生成物理产品或者控制设备的行为,因此该系统具有很强的可编程性和开放性。

PMC采用带有专用微处理器的电路板,支持不同的输入域、输出域和特殊功能域,以便于实现高度灵活的控制。

1.2 PLCPLC的全称为可编程逻辑控制器,它是一种在电子数字化控制中使用的自动化技术,用于控制生产线、灯光、风扇、气门等设备。

PLC需要通信接口、输入模块、输出模块等设备,并通过编程来实现逻辑控制的功能。

程序设计需要特定的编程软件完成,在程序运行期间,PLC会根据用户的指令执行自定义的功能程序。

二、应用范围2.1 PMCPMC通常用于控制精密工具、航空制造、医疗器械、汽车部件加工等领域,有着广泛的应用。

与传统的机械系统相比,PMC可以实现更精确的定位和控制,可以通过编程来实现复杂的运动轨迹和控制模式。

同时,PMC也可以通过网络连接到其他系统中,以实现更高级别的控制功能。

2.2 PLCPLC通常用于工业自动化、生产线控制、环境控制、物流管理等领域,可以处理多个传感器和执行器的输入和输出信号,以实现对设备和工艺的协调控制。

由于PLC系统体积较小、易于安装、维护简单,因此在现代化工业中得到了广泛应用。

三、主要区别3.1 编程方式PMC采用的是汇编语言或C语言编写的高级语言代码,使得程序可读性更高且易于研究和开发,但掌握难度和编写工作量较大。

PLC采用的是图形化编程语言,友好易懂,程序编写和修改有着较高的灵活性,可以通过拖拽简单组合模块实现程序编写。

PLC外部设备接口

外部设备接口

外部设备是 PLC 系统不可分割的一部分,主要包括以下几种类型: (1)编程设备

常见的编程设备有简易编程器、智能图形编程器和基于PC的专用编程软件,用于输入和编辑程序,对系统作一些设定,监控PLC 及PLC 所控制的系统的工作状况。

编程设备是PLC 的开发应用、监控运行和检查维护不可缺少的部件,但不直接参与现场控制。

(2)监控设备

监控设备有数据监视器和图形监视器,直接监视数据或通过画面监视数据。

(3)存储设备

存储设备有存储卡、磁盘或只读存储器,用于永久性地存储用户程序,使用户程序不丢失,如EPROM和EEPROM存储卡及其写入器等。

(4)输人/输出设备

输人/输出设备用于接收现场的输入信号或送出输出信号,一般有条码读人器、输入模拟量的电位器和打印机等。

(5)网络通信设备

PLC具有通信联网的功能,借助于网络通信设备,如调制解调器模块、现场总线通信模块等使 PLC与 PLC 之间、PLC与上位计算机以及其他智能设备之间能够交换信息,形成一个统一的整体,实现集散式控制。

现在几乎所有的PLC 新产品都有通信联网功能,和计算机一样具有RS-232C或RS-422接口,通过双绞线、同轴电缆或光缆实现通

信。

当然,PLC之间的通信网络是各厂家专用的,一些生产厂家采用工业标准总线实现 PLC与计算机之间的通信,并向标准通信协议靠拢,这将使不同机型的PLC之间、PLC 与计算机之间可以方便地进行通信与联网。

ABBDCSPLC初步了解与配置13页word文档

ABBDCSPLC初步了解与配置13页word文档ABB DCS PLC初步了解与配置AC800F控制器是ABB公司2000年推出的带现场总线功能的控制器,有丰富的现场总线接口,可实现控制器冗余、通讯冗余和电源冗余。

系统有配套的组态软件CBF、人-机监控软件DigiVis以及相应的附加软件包。

非常适合最终用户和设计单位用于自己的工程项目,因为几乎没有二次开发工作。

AC800F控制器主单元型号PM802F 8MPM803F 16M电源模件型号SA801F 220VACSA811FSD802F 24VDCSD812F以太网模件型号EI801F 10BASE-2EI811FEI802F AUIEI812FEI803F 10BASE-TEI813F其它通讯模件型号FI810F CANFI820F SerialFI830F Profibus DPFI840F FF软件包型号CBF-S 工程师站软件(标准版)CBF-P 工程师站软件(专业版) (带DigiLock、UFB、FDT)DigiVis C 操作员站软件中文版CombiVis 二合一操作员站软件附件型号TK807F SA801F供电电缆TK802F SD802F供电电缆AM895F 前面板SB808F RAM后备电池(用于EI8**F模件)AC800MAC800M控制器是ABB公司2019年推出的又一家族现场总线控制器,按照性能划分AC800M有多达9种控制器供选择,与AC800F 不同的是AC800M只配有组态软件CCB,没有自己的人-机监控软件,可选用第三方软件作为自己的人-机监控软件,所以较适合工程公司使用。

同样AC800M也可实现控制器冗余、通讯冗余和电源冗余。

AC800M控制器主单元型号PM851K01 8MPM856K01PM860K01PM861K01 16MPM861K02 16M 冗余PM864K01 32MPM864K02 32M 冗余PM865K01 32M High IntergrityPM865K02 32M 冗余High Intergrity其它通讯模件型号CI853 双RS232-CCI854 Profibus DPCI855 MB300CI856 S100 I/OCI857 INSUMCI858 DriveBusCI862 TRIO软件包型号CCB 工程师站软件4.1,Product BoxOPC OPC Server for AC800M License附件型号SB821 外部备份电池模件SS823 电源切换单元TK851V010 冗余控制器连接电缆TB852 冗余控制器连接终端AC500AC500控制器是ABB公司2019年推出的一款性价比较高的控制器,它是一个简单,但却可灵活、一致的扩展和增加不同总线能力的系统。

数控系统PMC

PMC与PLC分别是什么?共同点和区别?PLC (Programmable Logic Controller)用于通用设备的自动控制,称为可编程控制器。

PLC用于数控机床的外围辅助电气的控制,称为可编程序机床控制器(Programmable Machine Controller/Programmable Machine Tool Controller)。

有些数控系统厂商,如FANUC,等将其称之为PMC,而另一些如SIEMENS,还是将其称之为PLC。

也就是说PMC是PLC的一个子集,某些厂商将专用于数控机床的PLC称为PMC,所以PMC和PLC是非常相似的。

与传统的继电器控制电路相比较,PMC的优点有:时间响应快,控制精度高,可靠性好,控制程序可随应用场合的不同而改变,与计算机的接口及维修方便。

另外,由于PMC使用软件来实现控制,可以进行在线修改,所以有很大的灵活性,具备广泛的工业通用性。

你们的概念都十分模糊或者说干脆不懂。

PLC是最基本的逻辑控制,为什么机床叫的PLC 叫PMC,M就是MACHINE,他体现出了区别,首先PLC 对外只有INPUT,OUTPUT的概念,而PMC增加了与数控系统的专用接口,FANUC用F和G地址来区分,SIEMENS用DB来区分,举个例子,比如主轴旋转指令,PLC处理时先有主轴旋转指令输入信号,然后根据逻辑要求处理完后直接有输出外围设备直接执行,而PMC有输入信号后,有可能要先传送到PMC处理互锁信号(如卡盘夹紧,刀具锁紧,防护门关闭)然后PMC再将处理结果传送到数控系统专用地址,然后数控系统将指令发给伺服系统执行,数控系统如果执行或没有执行都要将信号在传送给PMC,PMC再处理执行或没有执行的输出。

FANUC的PMC 是属于专用的PLC,地址有详细的划分,不能独立出来使用。

SIEMENS的PLC是以标准S7-300为基础的,他将一些必要的动作已经编辑好了标准功能块,如FC8是刀具管理,FC9同步子程序控制。

AB PLC协议

AB PLC协议协议名称:AB PLC协议一、引言本协议旨在确立AB PLC(Programmable Logic Controller)的使用规范和技术要求,以确保设备的正常运行和数据的安全传输。

AB PLC是一种常用于工业自动化控制系统中的可编程逻辑控制器,本协议适合于AB PLC的安装、配置、维护和通信等方面。

二、定义1. AB PLC:指AB公司生产的可编程逻辑控制器,用于控制工业自动化系统中的各种设备和工艺过程。

2. 用户:指购买、使用AB PLC的单位或者个人。

3. 供应商:指提供AB PLC产品和相关技术支持的公司或者个人。

三、安装与配置1. 用户应根据AB PLC的安装手册进行设备的安装和布线,确保设备与电源连接正确且稳定。

2. 用户应按照AB PLC的配置指南进行设备的初始化和参数设置,包括但不限于输入输出配置、通信设置等。

3. 用户应确保AB PLC的环境符合要求,包括但不限于温度、湿度、电磁干扰等方面。

四、维护与保养1. 用户应定期对AB PLC进行维护和保养,包括但不限于清洁设备、检查电源路线、紧固连接器等。

2. 用户应及时更新AB PLC的固件和软件,以确保设备具备最新的功能和安全性。

3. 用户应定期备份AB PLC的程序和数据,以防止意外丢失或者损坏。

五、通信与数据传输1. 用户应根据实际需求选择适当的通信模块,并按照AB PLC的通信手册进行配置和连接。

2. 用户应确保AB PLC与其他设备或者系统之间的通信稳定可靠,包括但不限于网络连接、协议兼容性等。

3. 用户应采取必要的安全措施,保护AB PLC与外部设备之间的数据传输安全,包括但不限于加密、防火墙等。

六、故障排除与技术支持1. 用户在遇到AB PLC故障时,应首先按照AB PLC的故障排除指南进行自行排查和修复。

2. 如果用户无法解决故障,应及时联系供应商或者AB PLC的技术支持团队,提供详细的故障描述和设备信息。

PLC与现场设备的联接形式

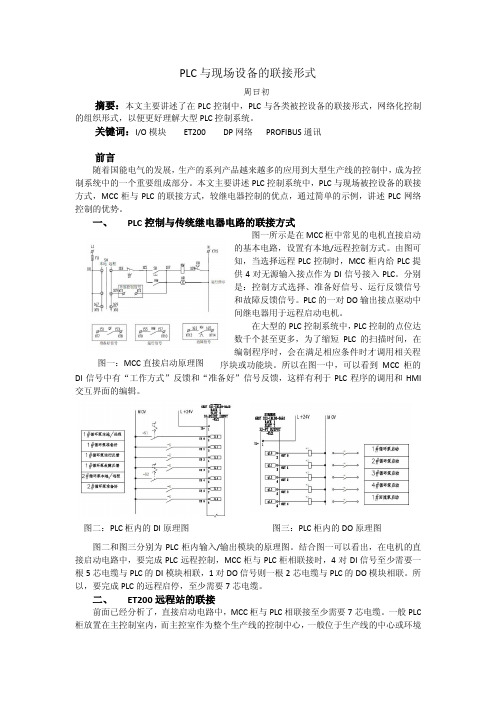

图一:MCC 直接启动原理图 PLC 与现场设备的联接形式周曰初摘要:本文主要讲述了在PLC 控制中,PLC 与各类被控设备的联接形式,网络化控制的组织形式,以便更好理解大型PLC 控制系统。

关键词:I/O 模块 ET200 DP 网络 PROFIBUS 通讯前言随着国能电气的发展,生产的系列产品越来越多的应用到大型生产线的控制中,成为控制系统中的一个重要组成部分。

本文主要讲述PLC 控制系统中,PLC 与现场被控设备的联接方式,MCC 柜与PLC 的联接方式,较继电器控制的优点,通过简单的示例,讲述PLC 网络控制的优势。

一、 PLC 控制与传统继电器电路的联接方式图一所示是在MCC 柜中常见的电机直接启动的基本电路,设置有本地/远程控制方式。

由图可知,当选择远程PLC 控制时,MCC 柜内给PLC 提供4对无源输入接点作为DI 信号接入PLC 。

分别是:控制方式选择、准备好信号、运行反馈信号和故障反馈信号。

PLC 的一对DO 输出接点驱动中间继电器用于远程启动电机。

在大型的PLC 控制系统中,PLC 控制的点位达数千个甚至更多,为了缩短PLC 的扫描时间,在编制程序时,会在满足相应条件时才调用相关程序块或功能块。

所以在图一中,可以看到MCC 柜的DI 信号中有“工作方式”反馈和“准备好”信号反馈,这样有利于PLC 程序的调用和HMI 交互界面的编辑。

图二和图三分别为PLC 柜内输入/输出模块的原理图。

结合图一可以看出,在电机的直接启动电路中,要完成PLC 远程控制,MCC 柜与PLC 柜相联接时,4对DI 信号至少需要一根5芯电缆与PLC 的DI 模块相联,1对DO 信号则一根2芯电缆与PLC 的DO 模块相联。

所以,要完成PLC 的远程启停,至少需要7芯电缆。

二、 ET200远程站的联接前面已经分析了,直接启动电路中,MCC 柜与PLC 相联接至少需要7芯电缆。

一般PLC 柜放置在主控制室内,而主控室作为整个生产线的控制中心,一般位于生产线的中心或环境图二:PLC 柜内的DI 原理图 图三:PLC 柜内的DO 原理图相对较好的地点。

pmc接口标准-概述说明以及解释

pmc接口标准-概述说明以及解释1.引言1.1 概述在文章《PMC接口标准》的概述部分,我们将介绍PMC接口的基本概念和背景,为读者提供一个总体了解和认识PMC接口的基础。

首先,PMC接口是指一种特定的计算机接口标准,用于模块化插件式电子设备与计算机之间的数据传输与通信。

它起源于为满足多种设备互联与通信的需求,实现设备之间的数据交互和通讯控制。

PMC接口的设计目标是提供一种通用的接口标准,使不同品牌、不同类型的设备可以通过这一接口标准进行连接和交互。

PMC接口通过使用特定的物理和电气规范,确保了设备之间的兼容性和互操作性。

它定义了设备之间数据传输的格式、速率、协议以及信号传输的电平和电流等方面的规定,以确保设备之间能够正确地进行数据交换和通信。

通过PMC接口,各种类型的设备都可以被插入到计算机的指定插槽中,与计算机进行连接。

这些设备可以是各种硬件设备,如网络适配器、扩展卡、数据采集卡等,也可以是各种外围设备,如打印机、扫描仪、数码相机等。

PMC接口的设计使得这些设备可以与计算机进行快速、稳定和可靠的连接,并且能够高效地进行数据传输和通信。

在过去的几十年中,PMC接口经历了多个版本的迭代和更新,不断适应和满足不同设备和技术的发展需求。

它已经成为业界公认的一种重要的标准接口,被广泛应用于计算机领域的各个方面。

在接下来的文章中,我们将详细介绍PMC接口的技术细节和应用场景,包括接口标准的组成、信号传输的电气特性、接口协议的定义和解析等内容。

通过对PMC接口的深入了解,相信读者能够更好地理解和应用这一接口标准,为实际应用中的设备互联和通信提供有效的技术支持。

1.2文章结构1.2 文章结构文章可以分为以下几个部分:引言、正文和结论。

每个部分的内容如下:1. 引言引言部分提供对文章主题的概述,介绍文章的背景和研究的目的。

在本文中,引言部分将重点讨论PMC接口标准的重要性和应用场景。

首先解释PMC接口的概念和作用,为读者提供清晰的基础知识。

PLC输入端和输出端接线类型

PLC输入端和输出端接线类型

一、输入端口常见的接线类型和对象:

PLC输入端口一般是输入:

1,开关量信号:

按钮,行程开关,转换开关,接近开关,拨码开关等等。

举个简单的例子更加容易说清楚:

按钮或者接近开关的接线所示:PLC开关量接线,一头接入PLC 的输入端(X0,X1,X2等),另一头并在一起接入PLC公共端口(COM端)。

2,模拟量信号:

一般为各种类型的传感器,例如:压力变送器,液位变送器,远传压力表,热电偶和热电阻等等信号。

模拟量信号采集设备不同,设备线制(二线制或者三线制)不同,接线方法也会稍有不同。

如图所示:

二、输出端口接线。

PLC输出端口接线一般可以分为以下三种情况:

1,继电器输出。

2,晶体管输出。

3,晶闸管输出。

PLC输出方式不同,输出负载所接的电源类型也不同。

如图所示:这是PLC输入端和输出端的基本接线,属于PLC基本知识。

AB PLC协议

AB PLC协议协议名称:AB PLC协议一、背景与目的AB PLC协议是为了规范和确保AB PLC(Allen-Bradley可编程逻辑控制器)的使用和交互过程,以提高工作效率、降低风险和保障数据安全而制定的标准协议。

二、定义与缩写1. AB PLC:Allen-Bradley可编程逻辑控制器2. 协议:指本文所述的AB PLC协议3. 设备:指使用AB PLC的相关硬件设备4. 用户:指使用AB PLC的个人或组织三、协议内容1. AB PLC的安装与配置1.1 设备的选择与采购用户应根据实际需求选择适合的AB PLC设备,并确保设备的品质和性能符合相关标准要求。

1.2 设备的安装与布线用户应按照设备厂商提供的相关指南进行设备的安装和布线,确保设备与其他设备的连接正确、稳定。

1.3 设备的配置与参数设置用户应根据实际需求进行AB PLC设备的配置和参数设置,确保设备能够正常运行并满足工作要求。

2. AB PLC的编程与操作2.1 编程环境的设置用户应按照设备厂商提供的相关指南进行编程环境的设置,确保编程环境的稳定和可靠。

2.2 编程语言的选择与应用用户应根据实际需求选择合适的编程语言,并按照相关标准和规范进行编程,确保程序的正确性和可靠性。

2.3 数据传输与通信设置用户应根据实际需求进行数据传输和通信设置,确保设备之间的数据交互和通信的稳定和可靠。

3. AB PLC的维护与故障排除3.1 定期维护与保养用户应按照设备厂商提供的相关指南进行定期维护和保养,确保设备的正常运行和寿命。

3.2 故障排除与修复用户应按照设备厂商提供的相关指南进行故障排除和修复,确保设备在故障发生时能够及时恢复正常运行。

3.3 数据备份与恢复用户应定期进行数据备份,并按照设备厂商提供的相关指南进行数据恢复,确保数据的安全和可靠。

四、责任与义务1. 设备厂商的责任与义务1.1 提供设备的技术支持与指导设备厂商应提供设备的技术支持和指导,确保用户能够正确、安全地使用设备。

PLC与这7种设备的连接方式,一看就懂!

PLC与这7种设备的连接方式,一看就懂!PLC常见的输入设备有按钮、行程开关、接近开关、转换开关、拨码器、各种传感器等,输出设备有继电器、接触器、电磁阀等。

正确地连接输入和输出电路,是保证PLC安全可靠工作的前提。

1、PLC与主令电器类设备的连接图1是与按钮、行程开关、转换开关等主令电器类输入设备的接线示意图。

图中的PLC为直流汇点式输入,即所有输入点共用一个公共端COM,同时COM端内带有DC24V电源。

若是分组式输入,也可参照图下图的方法进行分组连接。

▲图1 PLC与主令电器类输入设备的连接2、 PLC与旋转编码器的连接旋转编码器是一种光电式旋转测量装置,它将被测的角位移直接转换成数字信号(高速脉冲信号)。

因些可将旋转编码器的输出脉冲信号直接输入给PLC,利用PLC的高速计数器对其脉冲信号进行计数,以获得测量结果。

不同型号的旋转编码器,其输出脉冲的相数也不同,有的旋转编码器输出A、B、Z三相脉冲,有的只有A、B相两相,最简单的只有A相。

▲图2 旋转编码器与PLC的连接如图2所示是输出两相脉冲的旋转编码器与FX系列PLC的连接示意图。

编码器有4条引线,其中2条是脉冲输出线,1条是COM端线,1条是电源线。

编码器的电源可以是外接电源,也可直接使用PLC的DC24V电源。

电源“-”端要与编码器的COM端连接,“+ ”与编码器的电源端连接。

编码器的COM端与PLC输入COM端连接,A、B两相脉冲输出线直接与PLC 的输入端连接,连接时要注意PLC输入的响应时间。

有的旋转编码器还有一条屏蔽线,使用时要将屏蔽线接地。

3、 PLC与传感器的连接传感器的种类很多,其输出方式也各不相同。

当采用接近开关、光电开关等两线式传感器时,由于传感器的漏电流较大,可能出现错误的输入信号而导致PLC的误动作,此时可在PLC输入端并联旁路电阻R,如图3所示。

当漏电流不足lmA时可以不考虑其影响。

▲图3 PLC与两线式传感器的连接式中:I为传感器的漏电流(mA),UOFF为PLC输入电压低电平的上限值(V),RC为PLC的输入阻抗(KΩ),RC的值根据输入点不同有差异。

数控系统PMC与PLC的异同

PMC与PLC分别是什么?共同点和区别?PLC (Programmable Logic Controller)用于通用设备的自动控制,称为可编程控制器。

PLC用于数控机床的外围辅助电气的控制,称为可编程序机床控制器(Programmable Machine Controller/Programmable Machine Tool Controller)。

有些数控系统厂商,如FANUC,等将其称之为PMC,而另一些如SIEMENS,还是将其称之为PLC。

也就是说PMC是PLC的一个子集,某些厂商将专用于数控机床的PLC称为PMC,所以PMC和PLC是非常相似的。

与传统的继电器控制电路相比较,PMC的优点有:时间响应快,控制精度高,可靠性好,控制程序可随应用场合的不同而改变,与计算机的接口及维修方便。

另外,由于PMC使用软件来实现控制,可以进行在线修改,所以有很大的灵活性,具备广泛的工业通用性。

你们的概念都十分模糊或者说干脆不懂。

PLC是最基本的逻辑控制,为什么机床叫的PLC 叫PMC,M就是MACHINE,他体现出了区别,首先PLC 对外只有INPUT,OUTPUT的概念,而PMC增加了与数控系统的专用接口,FANUC用F和G地址来区分,SIEMENS用DB来区分,举个例子,比如主轴旋转指令,PLC处理时先有主轴旋转指令输入信号,然后根据逻辑要求处理完后直接有输出外围设备直接执行,而PMC有输入信号后,有可能要先传送到PMC处理互锁信号(如卡盘夹紧,刀具锁紧,防护门关闭)然后PMC再将处理结果传送到数控系统专用地址,然后数控系统将指令发给伺服系统执行,数控系统如果执行或没有执行都要将信号在传送给PMC,PMC再处理执行或没有执行的输出。

FANUC的PMC 是属于专用的PLC,地址有详细的划分,不能独立出来使用。

SIEMENS的PLC是以标准S7-300为基础的,他将一些必要的动作已经编辑好了标准功能块,如FC8是刀具管理,FC9同步子程序控制。

现场控制柜与PLC系统的接口要求1

水厂工艺设备现场控制柜(箱)与PLC系统的接口要求1、PLC系统外部信号接口总说明水厂工艺设备现场控制柜(箱)除满足本系统要求的手动/自动控制功能外,还必须预留足够的信号接口,以实现和PLC监控系统的远方监视与控制功能。

1)控制方式水处理过程中所需的取水泵电机、送水泵电机、电动阀门、刮泥桁车、排泥电磁阀等设备的现场控制柜(箱)上均配置“手动/停止/自动”方式转换开关,“手动方式”下由控制柜(箱)上的按钮控制,“自动方式”下由PLC柜的继电器触点控制。

污泥脱水器及附属设备、加氯设备自成系统,现场控制柜(箱)应具备现地手动及现地自动控制功能,重要信号上送PLC监控系统以供远方监视,除控制柜电源消失、PLC故障信号采用无源接点信号上送外,其它信号均采用现场总线通讯方式传输至PLC监控系统,现场控制柜(箱)安装的PLC应具备PROFIBUS-DP 工业现场总线接口,设备供货商负责提供详细的通讯数据内容,并协助进行水厂PLC系统的联合调试。

2)信号接口要求水厂PLC系统的输入输出接口要求如下:至PLC柜的开关量输入信号为无源接点信号;PLC发出的开关量输出信号为继电器接点信号;至PLC柜的模拟量输入信号为DC24V 4~20mA信号(传感器一般要求为二线制);PLC发出的模拟量输出信号为DC24V 4~20mA信号(二线制),以上所有信号均从现场设备控制柜(箱)内部端子排上引出,并提供正确详细的图纸说明。

加氯机、污泥脱水器及附属设备现场控制柜(箱)采用PLC控制,信号接口采用PROFIBUS-DP工业现场总线传输。

3)柜(箱)体颜色为保持现场控制柜(箱)布置美观,安装在一起的控制(柜)箱要求采用相同的外形尺寸,柜体颜色采用浅驼灰色RAL7032,布置在户外的控制(柜)箱要求采用不锈钢材质(304材质),所有的控制(柜)箱材质本体厚度均不应小于1.5mm。

4)信号接口界限“水厂工艺设备向PLC系统提供的接口信号全部接入各现场控制柜(箱)内的端子排上,现场控制柜(箱)的设计由供货商完成,供货商应向PLC系统供货商提供设备电气原理图及外部端子图,并提供现场控制柜(箱)到现场设备的电缆联系表,注明电缆型号、规格、起点和终点、电缆长度。

PLC控制系统PLC结构、PLC存贮器和PLC通信接口

PLC控制系统PLC结构、PLC存贮器和PLC通信接口

plc控制系统可以由整体式PLC或模块式PLC组成两种。

整体式PLC 的I/O和CPU同一块印刷电路板上,构造紧凑、体积小、价格低廉,小型PLC控制系统大多选用整体式PLC。

模块式PLC控制系统能轻松扩展功能、方便增减I/O点数,维修更换方便、判别与处理故障迅速。

因此功能要求需求较高的控制系统通常选用模块式PLC,这是目前运用最广泛的PLC控制系统。

PLC控制系统用户存贮器

通常PLC控制系统都用CMOS RAM作用户存贮器,它具有静态耗费电流小(1/A)的特色。

为了在停电时维护用户程序和现场数据,PLC通常用锂电池作后备电源。

若被控体系的工艺需求固定不变、PLC所编程序已完善且不需修正,为了避免技术保密或人为改动PLC程序,可选用EPROM(选购件)将用户程序固化。

PLC控制系统通讯联网功能

大部分小型PLC自动控制系统为单机主动化,满足功能需要即可,可以不选用上位计算机通讯接口。

若用户需求将PLC自动控制系统纳入工厂主动化操控网络,应选用带有通讯接口的PLC自动控制系统。

一般大型PLC自动控制系统和中

型PLC自动控制系统都具有通讯功用。

目前一些高性能的小型机也带有通讯接口,PLC控制系统经过RS-232串行接口,与上位计算机或另一台PLC自动控制系统相连,还能够连接打印机等外部设备。

以上介绍了PLC控制系统PLC结构、PLC存贮器和PLC通信接口几个知识,实际运用PLC时应根据用户需求,归纳思考各种因素,挑选性能价格比适宜的商品,使被控目标的操控需求得到彻底满意,也使PLC自动控制系统的功用得到充分发挥。

plc连接点描述

plc连接点描述PLC连接点描述PLC(可编程逻辑控制器)是一种专门用于工业自动化控制的设备,它通过连接一系列的输入和输出设备来实现自动化控制。

在PLC中,连接点描述是非常重要的,它用于描述不同设备之间的连接关系,包括输入和输出的连接方式、信号类型以及信号传输的方式等。

本文将从不同的角度来描述PLC连接点,以帮助读者更好地理解和应用PLC技术。

一、连接点的定义PLC连接点是指PLC系统中的输入和输出接口,用于连接外部设备和PLC控制器。

每个连接点都有一个唯一的标识符,用于区分不同的连接点。

连接点通常由字母和数字组成,例如X1、Y2、M3等。

其中,X表示输入连接点,Y表示输出连接点,M表示内部连接点,D表示数据连接点,T表示定时器连接点,C表示计数器连接点等。

通过连接点,PLC可以实时监测外部设备的状态,并根据需要做出相应的控制动作。

二、连接点的类型连接点根据其功能和用途可以分为输入连接点和输出连接点。

输入连接点用于接收外部设备的信号输入,例如传感器、按钮、开关等;输出连接点用于控制外部设备的动作输出,例如继电器、电磁阀、电机等。

在PLC中,输入连接点和输出连接点之间的连接关系由用户自行定义和配置,根据实际需要来确定连接点的数量和类型。

三、连接点的配置连接点的配置是指将输入和输出设备与PLC的连接点进行物理连接的过程。

在配置连接点时,需要考虑设备的数量、类型、位置以及信号传输的方式等因素。

通常情况下,输入设备连接到PLC的输入连接点,输出设备连接到PLC的输出连接点。

连接点之间的物理连接可以通过电缆、端子、插头等方式实现。

在配置连接点时,需要确保连接的可靠性和稳定性,避免信号传输中的干扰和阻塞等问题。

四、连接点的命名规则为了便于识别和管理,PLC连接点通常采用一定的命名规则。

常见的命名规则包括字母和数字的组合,根据连接点的功能和用途进行命名。

例如,输入连接点可以用字母X和数字进行命名,输出连接点可以用字母Y和数字进行命名,内部连接点可以用字母M和数字进行命名。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PMC系统与现场PLC通讯接口技术规范(适用于AB PLC 和SIEMENS PLC)Communication Interface Requirementsbetween PMC Data Collector and PLC (For AB PLC & Siemens PLC)修改记录文档目录/TABLE OF CONTENTS1引言/I NTRODUCTION (4)2本文档名称的概念/C ONCEPT USED IN THIS DOCUMENT (4)3PMC数据采集器和车间现场PLC之间的通讯方式/C OMMUNICATION MODE BETWEEN PMC PDU AND PLC S (4)4PMC接口对OEM编程的要求/OEM MUST OBEY THESE RULES DURING PROGRAMMING (5)5PMC接口描述/I NTERFACE DESCRIPTION (5)5.1PMC 接口模块内存分配情况/ PMC interface memory allocation (5)5.2接口详细说明/ Detail Interface (6)5.2.1PMC接口数据交换区/ Data Exchange Area (6)5.2.2生产报警监控区/ Produce Alarm Monitor Area (10)5.2.3生产计数监控区/ Produce Count Monitor Area (11)5.2.4模拟量数据监控区/ Analog data Monitor Area (16)6A PPENDIX 1报警清单文件格式样例A LARM D ATA F ILE FORMAT SAMPLE (17)1 引言/ Introduction本接口要求是一个指导性的文件,需要联网进行生产监控的PLC必须遵循其中的准则,具体的细节要求在技术评估和详细设计时进一步讨论。

This interface requirement is a guideline for those PLCs which need to be connected to the network and monitored. The detailed specifications will be defined during technical evaluation and detail design.2 本文档名称的概念/ Concept used in this document●PDU: PMC数据采集服务器PDU: PMC Production Data Unit (Data Collector Server)●Station:A location where work is performed●Cell:A gated area containing 1-32 Stations and controlled by 1 PLC●Alarm information:Alarm information means the alarm signals which will cause equipment orconveyor to stop.●Warning information:Warning information means the alarm signals which will not cause equipmentor conveyor to stop but need to maintain the equipment.●Starve:Starve means an area is idle because it is waiting for the parts from the preceding area along theproduction line.●Block:Block means an area is idle because the following area along the production line is not able toaccommodate any more parts from this area.●Andon Downtime:An alarm which produced by Andon fault●E-Stop Downtime:The emergency stops Time. Typically a button that you press to stop the machine inthe event of an emergency●Timer:A timer is a specialized type of clock. A timer can be used to clock some alarms.●Counter:A counter used to collect something number of times. Something like the Production.3 PMC数据采集器和车间现场PLC之间的通讯方式/ Communicationmode between PMC PDU and PLCs●通讯协议:TCP/IPCommunication Protocol: TCP/IP●网卡:PLC自带支持TCP/IP协议、带RJ45网络接口的网卡Network Adapter: OEM provide PLC network adapter which has RJ45 port and support TCP/IPprotocol●通讯速率:10/100MbsCommunication Speed: 10/100Mbs●IP地址:固定的IP地址IP address: Fixed IP address●数据采集方式:所有的Alarm以及Information信息由PMC使用Pull方式采集。

All Alarm and information will be collected by PMC using Pull mode.●计时、计数等其他信息由数据采集服务器采用PULL方式进行采集,数据采集频率由数据采集器定,扫描间隔不大于10秒Timer, Counter and other information will be collected by PMC Data Collector using Pull mode. Data collecting rate: decided by Data Collector, scan interval should less than 10 seconds4 PMC接口对OEM编程的要求/ OEM must obey these rules duringprogramming●所有这些High Alarm和Low Alarm信息要求按照Station分块存放;每一块中各类报警信息按各自优先级从高到低排列;All the High-Alarm information and Low-Alarm information should be stored respectively according to the Station. Each type of the information should be arranged according to the priority from high to low.●每个Cell最多可以设置32个StationThe maximum number of station is 32 for each Cell.●设备供应商应按照附录一的要求提供报警清单文件OEM should provide the alarm data file according to the appendix 1.5 PMC接口描述/ Interface description5.1 PMC 接口模块内存分配情况/ PMC interface memory allocationPMC 接口内存分为4个区域,如下:●PMC接口数据交换区●生产报警监控区●生产计数监控区●模拟量数据监控区PMC memory interface is divided into three regions, as follows:●Data Exchange Area●Produce Alarm Monitor Area●Produce Count Monitor Area●Analog data Monitor Area5.2 接口详细说明/ Detail Interface注意:标记有“OEM Write”的数据是OEM需要提供的数据,OEM需将相应的信息填入该区域(具体信息见《PMC接口模块内存分配情况.xls》)PMC系统接口模块内存分配V1.0.xlsNotes: The mark has “OEM Write” the data is the data that need to be supplied by OEM,OEM need to fill in all these area with correct data(For detail information see 《PMC Interface Memory MAP.xls》).5.2.1 PMC接口数据交换区/ Data Exchange Area目前设计的PMC接口为每个PLC保留了最多32个Station,具体使用情况如下图:There are maximum 32 Stations reserved for each PLC. The detail information is as below:工位数量/ number of stations其中第一个Word用来存放Station的数目,如果为1,则只有接下来的Station1的数据,Station2~Station32的数据为空。

The first word is used to store number of stations. If the number is 1.Then the data of Station2 to Station32 is null and there is only data of station1.计时触发信号/ Timer Trigger Signal用于接收OEM提供的计时器的触发信号,这个Word是按位使用,其中每一位存放一个计时器的触发信号。

第一位(最低位)存放设备故障停线时间的触发信号;第二位存放缺料停线时间的触发信号;第三位存放堵塞停线时间的触发信号;第四位存放ANDON停线时间的触发信号;第五位存放生产停线时间的触发信号;第六位存放紧急停线时间的触发信号;第十六位存放所有故障停线时间的触发信号(即=Machine Fault OR Stave OR Block OR Andon ORProduction-Stop OR Emergency–Stop);Used to receive Timer trigger signal that OEM supplied. This Word is used by bit. Each bit stores the trigger signal of one calculagraph.The first Bit(Lowest Bit,Bit0)stores the trigger signal of Machine Fault Downtime.The second Bit(Bit 1) stores the trigger signal of Starve Downtime.The third Bit stores the trigger signal of Block Downtime.The fourth Bit stores the trigger signal of Andon Downtime.The fifth Bit stores the trigger signal of Production-Stop Downtime.The sixth Bit stores the trigger signal of Emergency–Stop DowntimeThe 16th Bit stores the trigger signal of All Fault Downtime. (=Machine Fault OR Stave OR Block OR Andon OR Production-Stop OR Emergency–Stop)控制字/ Control Register该控制字是PMC提供给OEM程序用来控制计数、计时器所用。