轧制工艺设计

100万吨热连轧轧制规程设计

太原科技大学课程设计题目:100万吨热连轧工艺设计院系:材料科学与工程学院专业:机械设计及其自动化班级:机自0911班学生姓名:张骁康学号:200812030534指导老师:杨霞日期:2013年1月4日目录一.题目及要求二.工艺流程图三.主要设备的选择3.1立辊选择3.2轧机布置3.3粗轧机的选择3.4精轧机的选择3.5工作辊窜辊系统四.压下规程设计与辊型设计4.1压下归程设计4.2道次选择确定4.3粗轧机组压下量分配4.4精轧机组压下量分配4.5校核咬入能力4.6确定速度制度4.7轧制温度的确定4.8轧制压力的计算4.9传动力矩五.轧辊强度校核5.1支撑辊弯曲强度校核5.2工作辊的扭转强度校核2六.参考文献3一题目及要求1.1计题目已知原料规格为1.5~19.6×1250~1850mm,钢种为Q345A,产品规格为19.6×1250mm。

1.2的产品技术要求(1)碳素结构钢热轧板带产品标准(GB912-89),尺寸、外形、重量及允许偏差应符合GB-709-88标准钢板长度允许偏差切边钢板宽度允许误差2)表面质量:表面要缺陷少,需要平整,光洁度要好。

1二工艺流程图坯料→加热→除鳞→定宽→粗轧→(热卷取→开卷)→精轧→冷却→剪切→卷取三主要设备的选择轧钢机是完成金属轧制变形的主要设备,因此,轧钢机能力选取的是否合理对车间生产产量、品种和规格具有非常重要的影响。

选择轧钢设备原则:(1)有良好的综合技术经济指标;(2)轧机结构型式先进合理,制造容易,操作简单,维修方便;(3)有利于实现机械化,自动化,有利于工人劳动条件的改善;(4)备品备件要换容易,并有利于实现备品备件的标准化;(5)在满足产品方案的前提下,使轧机组成合理,布置紧凑;(6)保证获得质量良好的产品,并考虑到生产新品种的可能;热带轧机选择的主要依据是:车间生产的钢材品种和规格。

轧钢机选择的主要内容是:选取轧机的架数、能力、结构以及布置方式。

热轧板带钢轧制规程设计

热轧板带钢轧制规程设计一、引言热轧板带钢是一种广泛应用于工业领域的金属材料,其性能的稳定性和质量的优越性对产品的质量和使用寿命至关重要。

因此,热轧板带钢的制造过程需要遵循一定的规程和标准,以确保产品质量的稳定性。

本文将介绍一个热轧板带钢的轧制规程设计。

二、设计目标本轧制规程的设计目标是制定一套科学合理的生产工艺和操作规程,以确保热轧板带钢的质量和性能达到预期要求。

具体的设计目标包括:1.确定合适的轧制温度和轧制速度,以确保给定的产品尺寸和机械性能的要求。

2.设计适当的冷却方式,以确保产品在冷却过程中达到理想的组织结构。

3.确定合适的轧制压力和辊缝尺寸,以确保产品的形状和尺寸的精度。

4.设计适当的轧制工艺和操作规程,以确保生产过程的稳定性和可控性。

5.设计合适的质量检验方法和标准,以确保产品的质量符合要求。

三、设计思路本轧制规程的设计思路是在充分了解产品需求和原材料性能基础上,通过迭代优化的方式确定最佳的轧制工艺和操作规程。

具体的设计思路包括:1.通过分析产品的尺寸要求、力学性能要求和成分要求等,确定轧制温度和轧制速度的范围。

根据产品的板厚和钢种,选择适当的温度和速度条件,以满足产品的性能要求。

2.设计合适的冷却方式,以确保产品在冷却过程中达到理想的组织结构。

根据产品的厚度和形状,选择适当的冷却方式,并确定冷却速度、冷却介质等参数。

3.确定合适的轧制压力和辊缝尺寸,以确保产品的形状和尺寸的精度。

通过分析产品的厚度、宽度和长度要求,选取合适的辊缝尺寸,并确定合适的轧制压力。

4.设计合适的轧制工艺流程和操作规程,以确保生产过程的稳定性和可控性。

根据产品的尺寸和性能要求,确定轧制的工艺流程,并设计详细的操作规程。

5.设计合适的质量检验方法和标准,以确保产品的质量符合要求。

制定合适的质量检验方法和标准,进行产品的质量检验和评价。

四、设计步骤1.分析产品需求和原材料性能,确定轧制温度和轧制速度的范围。

2.设计合适的冷却方式,确定冷却速度和冷却介质。

【文献综述】环形件轧制工艺的参数化设计

文献综述机械设计制造及其自动化环形件轧制工艺的参数化设计1 选题意义及背景环件轧制工艺参数对轧制过程和环件锻件质量有重要影响。

即使有了合理的轧制孔型的环件毛坯,也会因为轧制工艺参数不合理而无法轧制成形合格的环件锻件[1]。

环件轧制工艺参数主要有:轧辊尺寸、环件尺寸、轧制比、轧制进给速度、轧制温度、轧制力和力矩等。

除了环件轧制力合轧制力矩外,其他轧制工艺参数的设计计算方法还是空白。

为此。

本课题基于环件轧制原理,研究和建立环件轧制工艺参数设计方法,并进行参数化建模,为环件轧制技术提供依据。

是通过对环形断面的局部连续轧制,将小直径厚截面的环形毛坯逐渐轧制成大直径的薄截面的环件。

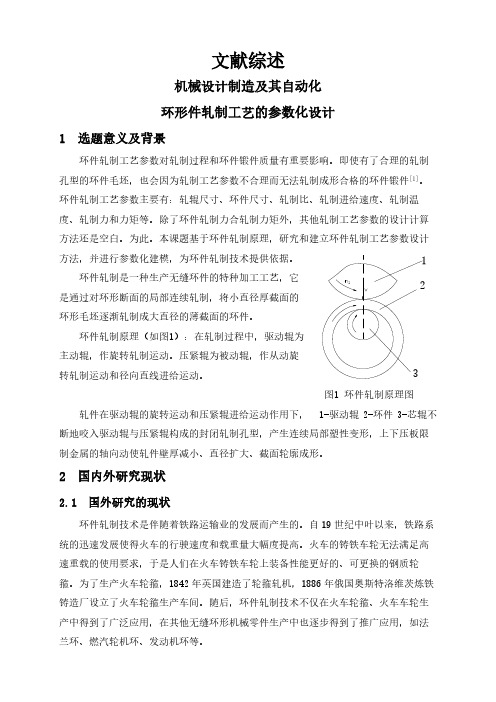

环件轧制原理(如图1):在轧制过程中,驱动辊为主动辊,作旋转轧制运动。

压紧辊为被动辊,作从动旋转轧制运动和径向直线进给运动。

图1 环件轧制原理图轧件在驱动辊的旋转运动和压紧辊进给运动作用下, 1-驱动辊 2-环件 3-芯辊不断地咬入驱动辊与压紧辊构成的封闭轧制孔型,产生连续局部塑性变形,上下压板限制金属的轴向动使轧件壁厚减小、直径扩大、截面轮廓成形。

2 国内外研究现状2.1 国外研究的现状环件轧制技术是伴随着铁路运输业的发展而产生的。

自19世纪中叶以来,铁路系统的迅速发展使得火车的行驶速度和载重量大幅度提高。

火车的铸铁车轮无法满足高速重载的使用要求,于是人们在火车铸铁车轮上装备性能更好的、可更换的钢质轮箍。

为了生产火车轮箍,1842年英国建造了轮箍轧机,1886年俄国奥斯特洛维茨炼铁铸造厂设立了火车轮箍生产车间。

随后,环件轧制技术不仅在火车轮箍、火车车轮生产中得到了广泛应用,在其他无缝环形机械零件生产中也逐步得到了推广应用,如法兰环、燃汽轮机环、发动机环等。

英国学者W.Johnson[2-4]等首先开展了环件轧制试验研究。

他们先在立式二辊轧环机上进行了基本参数的试验研究,发现环件轧制时径向变形区的径向对称点存在塑性铰。

同年,Johnson等在实验室建造了小型卧式环件轧机,其结构形式与工业生产轧机相同,在该轧机上,他们进行了轧制力、力矩及压下量的连续测量,得到了一些基本结论。

棒材轧制(生产)工艺

目录热轧带肋钢筋的生产工艺及车间设计摘要:从工艺配置,设备选型,工艺控制,平面布置,设备等多方面介绍了热轧带肋钢筋的生产工艺及车间平面布置的情况,并提供了热轧线上主要机组的工艺技术参数。

关键词:热轧带肋钢筋,工艺,平面布置,设备。

Abstract: Focused on the process configuration, equipment selection, process control, layout, equipment, etc., and introduces the rolled ribbed bars production craft and workshop layout, and provides the hot line of main technical parameters.Key words:Rolled ribbed bars, craft, layout, equipment。

第一张热轧带肋钢筋国内外发展概况及建厂的必要性与可行性分析1.1螺纹钢筋市场分析与前景展望螺纹钢筋广泛应用于普通混凝土结构和预应力混凝土结构,是房屋、桥梁、隧道、水坝、桩基等建筑设施的重要材料,在国民经济中占有极其重要的地位,是我国重点发展和研究的钢材品种之一。

目前,我国有四十多个厂家生产螺纹钢筋,产量逐年上升,1982年全国总产量近166万吨,除了满足国内需要外,近年来出口钢筋数量迅速增加,1981年为18万吨,1982年约30万吨;1983年预计可达35万吨。

国内生产的螺纹钢筋,规格有小6一小40毫米,其中小40毫米规格主要供出口。

钢筋的强度级别主要为GB1499一79标准规定的1级和l级钢筋。

W级钢筋产量较低。

目前,各厂家生产螺纹钢筋的工艺,基本上为热轧、随后在冷床上空冷的传统流程。

控制轧制尚未应用于生产。

仅有少数厂家开展了轧后控制冷却工艺的试验生产。

螺纹钢筋的纹型,国内l、l 级钢筋大部分按首钢、唐钢和冶金部建筑研究总院共同制定的《热轧月牙纹钢筋技术条件》生产纵横筋不相交的月牙纹钢筋,少数仍采用国际规定的人字纹型;F级钢筋则采用不带纵筋的连续螺旋型。

热轧棒材车间工艺设计—本科毕业设计(论文)

热轧棒材车间工艺设计摘要本设计为热轧棒材车间工艺设计。

产品为Φ22的热轧不锈钢,主要钢种为1Cr13,优质碳素结构钢,低合金钢,产品质量执行国家标准。

根据成品规格选择尺寸为210mm×210mm×6000mm的连铸坯为原料,加热炉为三段步进梁式加热炉。

本设计采用全连续轧制生产工艺,全线共有轧机22架,其中粗轧机6架,中轧机6架,预精轧机6架,精轧4架。

终轧最大轧制速度为10m/s。

设计中采用的孔型系统为:箱(1#)—方箱(2#)—椭(3#)—圆(4#)—椭(5#)—圆(6#)—椭(7#)—圆(8#)—椭(9#)—圆(10#)—椭(11#)—圆(12#)—椭(13#)—圆(14#)—椭(15#)—圆(16#)—椭(17#)—圆(18#)—椭(19#)—圆(20#)—椭(21#)—圆(22#)。

关键词:工艺设计,热轧棒材,型钢,连铸坯Process Design of hot rolled bar WorkshopAbstractThis is the technology design for hot rolled bar workshop . The size of the product is Φ22 with the major steel grade of the stainless steel ,the carbon constructional quality steel or the low alloyed steel.And we carry out national standard during the production .According to the size of product we use the concast billets with the size of 210mm×210mm×6000mm for the raw material and the Walking Beam Heating Furnace . We use continuous rolling technology ,there is 22 mill in common ,6 for roughing mill ,6 for medium mill ,6 for beforehand finishing mill,6 for finishing mil . The largest end mill speed is about 10m/s .In the production of steel rolling we use the pass system of chest -square-ellipse-circle -ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle.Key words:process design,hot rolled ribbed bar,shape steel ,concast bil目录1 热轧棒材概述 (1)1.1 热轧棒材的产品概况 (1)1.2 1Cr13介绍 (3)1.2.1 1Cr13标准 (3)1.2.2 特性及适用范围 (3)1.2.3 1Cr13热处理工艺 (3)1.2.4 1Cr13特性 (4)1.2.5 1Cr13管材生产制造 (4)1.2.6 1Cr13、3Cr13用途 (4)2 典型产品轧制工艺制定 (5)2.1 生产工艺流程图 (5)2.2 坯料的选择 (5)2.3 坯料及成品尺寸 (6)2.4 坯料表面预处理 (7)2.4.1 表面缺陷清理 (7)2.4.2 表面氧化铁皮清除 (7)2.5 加热制度的制定 (8)2.5.1 加热目的 (8)2.5.2 加热温度 (8)2.5.3 加热速度 (9)2.5.4 加热时间 (9)3 主要设备参数 (10)3.1 步进梁式加热炉 (11)3.2 步进梁高压水除鳞设备 (11)3.3 粗轧机组 (12)3.4 中轧机组 (12)3.5 精轧机组 (12)3.6 剪切机 (13)3.7 两组水冷却箱 (13)3.8 850吨冷剪切机 (13)4 典型产品的工艺设计 (14)4.1 孔型及孔型设计的概念 (14)4.2 孔型设计的内容 (14)4.3 孔型设计的要求 (14)4.4 孔型设计的基本原则 (15)4.5 孔型系统分析与选择 (16)4.5.1 孔型系统的分析 (16)4.5.2 孔型系统的选择 (17)4.6 延伸系数的确定 (18)4.6.1 轧制道次的确定 (18)4.7 各孔型尺寸计算 (19)4.7.1 圆孔型系统的设计 (19)4.7.2 椭圆孔型系统的设计 (22)4.7.3 箱型孔孔型系统的设计 (25)4.8 连轧常数的计算 (27)5 力能参数计算 (29)5.1 各机组的温度制度 (29)5.2 轧制力及力矩的计算 (30)5.3 轧制力矩的计算 (35)6 设备能力校核 (37)6.1 咬入能力校核 (37)6.1.1 咬入条件 (37)6.1.2 咬入能力校核 (37)6.2 轧辊强度校核 (40)6.2.1 粗轧机组轧辊强度校核 (42)6.2.2 中轧机组轧辊强度校核 (44)6.3 电机能力校核 (45)6.3.1 轧制力矩 (45)6.3.2 附加摩擦力矩 (46)6.3.3 空转力矩: (46)6.3.4 电机能力校核 (47)7 环境保护及综合利用 (48)7.1 轧钢厂的环境保护 (48)7.2 节能和综合利用 (50)7.2.1 轧钢厂的节能 (50)7.2.2 轧钢厂的综合利用 (51)专题 (53)致谢 (87)参考文献 (88)附录1 (90)1 热轧棒材概述1.1 热轧棒材的产品概况近20年是我国型钢生产技术飞速发展的20年。

热轧板带钢轧制规程设计

表1.3粗轧机组各道相对压下率分配表

机座号或道 1

2

3

4

5

6

次

相对压下率, 15~23 22~30 26~35 27~40 30~50 33~35 %

某热轧生产线,产品规格1.8*1200mm带卷,材质 STE255,轧制规程设计如下

设计目录 安排轧制规程 校核咬入能力 确定速度制度和轧制延续时间

确定轧制温度温度 计算各道次的变形程度

计算各道次轧制力和轧制力矩

1 安排轧制轧制规程

1.1 轧制方法 本次采用综合轧制法,由2架粗轧机组和7架四

辊不可逆式轧机组成的连轧机组共同完成轧制过 程。

C2 :热膨胀系数,C2 =1.105;

B0 :常温下坯宽 ,B0 =1250mm,

ij :立辊压下量分配系数。

表1.6 立辊压下量分配系数表

立辊道次

侧压量分配系

数

0.21 0

0.25 0.24 0.24 0

1.1.6计算立辊各道次侧压量

BE11 =108×0.21=22.7≈23mm BE12 =108×0=0mm BE13 =108×0.24=25.9≈26mm BE21 =108×0.24=25.9≈26mm BE22 =108×0=0mm BE23 =108×0.25=27mm;

轧制规程设计就是根据钢板的技术要求、原 料条件、温度条件和生产设备的实际情况,运用 数学公式或图表进行人工计算或计算机计算,来 确定各道次的实际压下量,空载辊缝,轧制速度 等参数,并在轧制过程中加以修正和应变处理, 达到充分发挥设备潜力,提高产量,保证质量, 操作方便,设备安全的目的。

中厚板轧制工艺学-副本

中厚板轧制⼯艺学-副本中厚板的轧制⼀、原料准备1.原料种类:扁钢锭、连铸坯、初轧坯、压铸板坯2.原料设计:①厚度尺⼨尽可能⼩;②原料的宽度尺⼨尽量⼤;③原料的长度应尽可能接近加热炉的最⼤允许长度。

⼆、原料的加热1.加热的⽬的①提⾼钢的塑性,降低变形抗⼒;②使坯料内外温度均匀;③改变⾦属的结晶组织,保证⽣产需要的机械和物理性能。

2.加热的要求①满⾜⼯艺规范的需要;②沿长度和断⾯均匀;③减少加热时氧化烧损3.加热炉型式:按其构造分:连续式加热炉、室状加热炉和均热炉三种。

①连续炉:推钢式(热滑轨式)步进式②室状炉:特重、特轻、特厚、特短的板坯,或多品种、少批量及合⾦钢,⽣产灵活。

③均热炉:多⽤于由钢锭直接轧制特厚板推钢式:优点:设备简单、操作容易掌握、投资少;缺点:钢坯在⽔梁上滑动产⽣擦伤;加热时间长,钢坯氧化,脱碳严重;容易粘钢;不能空出炉。

步进式:靠动梁的上、下、前、后平移动作⽽实现的,故炉长不受限,操作灵活,易于空出炉。

不会造成钢坯划痕,加热效率⾼。

便于调整坯料间隙和加热时间,易于调整出炉节奏,适应冷装坯,冷热混合坯在炉内的加热条件控制。

加热⼯艺制度①加热温度:满⾜轧制⼯艺规范的温度;②加热速度:单位时间内钢在加热时的温度变化③加热时间:精确确定困难,影响因素多④炉温制度及炉内⽓氛的选择与控制估算公式:τ=CH H—坯料厚度cmτ—加热时间h C—系数,h/cm低碳钢 0.1~0.15中碳钢 0.15~0.2低合⾦钢 0.15~0.2⾼碳钢0.20~0.30⾼级⼯具钢 0.3~0.4④加热制度钢在加热炉内加热时的温度变化过程叫钢的加热制度。

⼀段式加热制度:只有⼀个加热段;⼆段式加热制度:加热段+均热段预热段+加热段三段式加热制度:预热段+加热段+均热段多段式加热制度:预热段+多个加热段+均热段三、轧制除磷--粗轧--精轧或成型轧制--展宽轧制--伸长轧制(1)除鳞①除鳞⽬的:除去表⾯的氧化铁⽪以获得有良的表⾯质量。

q215冷轧板带钢轧制工艺设计

q215冷轧板带钢轧制工艺设计下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!冷轧板带钢轧制工艺设计介绍冷轧板带钢轧制工艺设计是钢铁制造过程中至关重要的一环。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计说明书

1250mm碳钢+铝两层复合中厚板轧制工艺设计Rolling process design of 1250mm carbon steel + aluminum

composite plate with two layers

学院(系):

专业:机械设计制造及其自动化

学生姓名:

学号:

指导教师:

评阅教师:

完成日期:2015.11.15

课程设计任务书-轧钢工艺

一、学生基本信息

二、课程性质与考查方式

在学习《轧钢工艺学》后,进行的课程大作业,主要目的是掌握轧钢工艺学所学内容。

成绩考核办法:

1、日常出勤情况考核,为期3周(10月26日至11月15日);

2、中期进度情况、完成情况考核;

3、课程设计答辩,考核任务完成数量与质量,评价学生课程设计成绩。

三、课程目标

1、机自专业冶金机械方向轧钢机械课程设计的目的是综合运用所学机械制图、理论力学、材料力学、机械原理、结构力学、塑性力学与轧制原理、轧钢工艺学等专业基础课的理论知识,按照《轧钢工艺学》专业课及其行业相关标准要求,对板带,型钢,棒线材,钢管等各类钢材轧制成型设计。

包括生产工艺流程,工艺参数制定,孔型设计,压下规程设计,力能参数计算等,培养学生在该技术领域分析问题和解决问题的能力。

2、学生应认真阅读和理解课程设计任务书,搜集与分析有关轧钢工艺学参考图纸与最新的专业文献资料,熟悉和学习有关各种最新设计标准和规范的内容,了解与设计内容相关的行业动态,在教师指导下,独立、认真、按时完成任务书规定的设计内容。

3、培养学生具有运用工程工作所需的相关数学、自然科学以及经济和管理知识的能力;

4、培养学生具有运用工程基础知识和本专业的基础理论知识解决问题的能力,具有系统的工程实践学习经历;了解本专业前沿发展现状和趋势;

5、培养学生掌握基本的创新方法,具有追求创新的态度和意识;具有综合运用理论和技术手段设计系统和过程的能力,设计过程中能够综合考虑经济、环境、法律、安全、健康、伦理等制约因素;

6、培养学生掌握文献搜索、资料查询及运用现代信息技术获取相关信息的基本方法;

四、课程设计任务

1、题目:1250mm碳钢+铝两层复合中厚板轧制工艺设计

2、原始数据

原料规格:

原料厚度:2.5~18mm(钢);铝板厚度按需提供

原料宽度:1250mm;

产品规格:

复合板:铝与钢厚度比为2:8

复合板厚度:3.75~20mm;

复合板宽度:1250mm;

复合板长度:max10.0m;

最大板重:3.0t。

3、设计要求

通过了解复合板带生产工艺过程、技术现状和工艺制度的制订方法,确定合理的生产工艺流程,使产品质量达到国家标准、综合生产成本低。

4、完成的工作内容

1).生产方案的确定;

2).产品大纲确定(以12mm代表规格,进行核算该生产线最大年产量);

3).工艺流程设计;

4).轧制工艺规程制定;

5).技术经济指标计算。

5、工作量及学术规范要求

本课程设计的计算说明书应不少于1万字,完成的要求计算说明书计算准确、公式与图表格式规范、文字通顺、书写工整。

说明书为打印文档时,须避免抄袭,应独立完成。

摘要

复合材料是由两种或多种以上的材料通过某种方法结合在一起而形成整体,其各组元保持各自性能不变。

金属复合材料技术可以发挥组元材料各自的优势,实现各组元材料资源的最优配置,节约贵重金属材料,实现单一金属不能满足的性能要求,它既可以替代进口并填补国内空白,又具有广阔应用范围,具有很好的经济效益和社会效益,容易获得方方面面的扶持和帮助。

钢+铝复合板兼有钢的高强度与铝的优良导电性, 导热性,耐蚀性等特点, 钢基复合材料因具有优良的综合特性因而被广泛地应用到工业、国防、航天等领域。

主要介绍了1250mm碳钢+铝两层复合中厚板的设计流程,并着重分析了1250mm碳钢+铝两层复合中厚板轧制工艺的工艺流程,加热制度、轧制制度的计算。

关键词:中厚板;复合材料;工艺设计;压下制度;设备选择

Rolling process design of 1250mm carbon steel + aluminum

composite plate with two layers

Abstract

The composite material is formed by the combination of two or more materials, which is the same as the one in which the elements of each group remain unchanged. Metal composite technology can play a part in each of the advantages, to achieve the optimal allocation of the material resources, save precious metals, to achieve a single metal can not meet the performance requirements, it can replace the import and fill the gaps, but also has a broad application range, with good economic and social benefits, easy to obtain the support and help.

Steel aluminum composite board has the characteristics of high strength and good electrical conductivity, thermal conductivity, corrosion resistance and so on. It has been widely used in industry, national defense, aerospace and other fields because of its excellent comprehensive properties.

This paper mainly introduces the design process of 1250mm carbon steel + aluminum composite plate with two layers, and analyzes the technological process of rolling process of 1250mm carbon steel + aluminum composite plate with two layers, and the calculation of heating system, pressure, rolling speed and rolling time.

Keywords:medium plate; composite material; process design; pressure system; equipment selectio。