活性焦脱硫脱硝原理

活性焦干法烟气脱硫技术

活性焦干法烟气脱硫技术

工艺原理

SO2

净化技术。

吸附SO2

释放出浓度大于20%的SO2混合气体,活性焦恢复吸附性能,重新投入吸附塔循环使用。

活性焦再生过程中产生的高浓度SO2混合气体通过成熟的工艺技术可用于生产硫酸等含硫化工产品。

系统组成及工艺流程

活性焦脱硫系统由活性焦吸附脱硫装置、解吸再生系统、脱硫剂输送系统和SO2气体加工处理系统组成。

烟气通过活性焦吸附脱硫装置被净化而排空。

吸附SO2达到饱和的活性焦移动至解吸再生系统加热再生。

再生中回收的高浓度SO2混合气体送入副产品转换设备。

解吸过的活性焦经筛选后由脱硫剂输送系统送入吸附脱硫装置而再次进行吸附。

破损活性焦颗粒经输送系统进入锅炉燃烧。

模块化设计

根据活性焦脱硫技术的特点,脱硫装置采用模块化设计思想,使不同容量的锅炉脱硫时进行较为简单的模块组合,提高了工程效率。

系统布置

脱硫系统安装于除尘器与烟囱之间。

脱硫装置由吸附反应器、再生反应器构成,采用一体化布置。

烟气从烟道进入脱硫装置净化以后,返回烟道排空。

在装置进出口烟道和装置旁路烟道上设置了关闭挡板风门,通过控制挡板风门,可方便地投入或切除该装置。

脱硫风机用于克服吸附反应器对烟气的阻力,整个脱硫装置与原有烟气并联布置,

呈一个相对独立的脱硫岛。

SO2气体加工处理根据情况可以相对独立布置。

脱硫脱硝的工作原理

脱硫脱硝的工作原理脱硫脱硝是一种重要的环保技术,主要是通过化学反应将废气中的二氧化硫和氮氧化物转化为可回收的物质,减少对环境的污染。

那么,它的工作原理究竟是怎样的呢?下面我们来分步骤阐述。

一、脱硫的工作原理脱硫就是去除废气中的二氧化硫(SO2),其主要工作原理为气体-液体反应。

具体步骤如下:1. 活性物质吸附。

将废气引入脱硫器中,先在活性物质上进行吸附,将其中的乙硫醇、二硫化物等前体物质进行吸附,降低反应活性。

2. 进入反应区域。

吸附后的废气进入反应区域,在此处与脱硫剂接触,发生化学反应,使SO2转化为可溶性的硫酸钙(CaSO4)或亚硫酸钠(Na2SO3)。

3. 再生活性物质。

反应后的废气中剩余的几乎所有污染物均被去除,即可实现去除二氧化硫的目的。

但是活性物质中的脱硫剂随反应后逐渐耗尽,需要将废气脱硫器内的活性物质进行再生,以维持其脱硫性能。

二、脱硝的工作原理脱硝就是将废气中的氮氧化物(NOX)去除。

目前比较广泛采用的方法是选择性催化还原(SCR)技术,即在催化剂的作用下,将废气中的氮氧化物还原为氮气和水,具体步骤如下:1. 进入反应器。

将含有氮氧化物的废气引入反应器中,加入催化剂。

2. 反应发生。

在催化剂的作用下,废气中的氮氧化物和还原剂(如氨)进行反应,生成氮气和水。

3. 支持氧化物的再生。

当反应器中的催化剂呈现出失活的趋势时,需要在恰当的条件下进行脱附和燃烧,以使催化剂的工作能力得到恢复。

总的来说,脱硫脱硝技术是在工业生产、能源开发等方面中必不可少的环保技术,通过对其工作原理的了解,不仅可以更好地做好相关的污染物处理工作,还可以为环保事业的发展作出自己的贡献。

脱硫脱硝 原理

脱硫脱硝原理

脱硫和脱硝是指去除燃煤和工业废气中的二氧化硫和氮氧化物的过程,以减少对环境的污染。

下面分别介绍脱硫和脱硝的原理。

脱硫是指去除燃煤和工业废气中的二氧化硫(SO2),主要有

湿法脱硫和干法脱硫两种方法。

湿法脱硫是将烟气通入石灰浆和水混合物中,石灰浆中的石灰(CaO)与二氧化硫气体反应生成硫酸钙(CaSO3·2H2O),

进一步氧化生成石膏(CaSO4·2H2O),从而将二氧化硫气体

转化为固体废物。

干法脱硫主要是通过反应剂(如活性炭)吸附或氧化二氧化硫气体,生成较稳定的化合物,实现脱硫的目的。

脱硝是指去除燃煤和工业废气中的氮氧化物(NOx),主要有选择性催化还原(SCR)和选择性非催化还原(SNCR)两种

方法。

SCR脱硝是将尿素或氨溶液喷入烟气中与氮氧化物反应,通

过特殊催化剂的作用,将氮氧化物转化为氮和水,并减少对环境的污染。

SNCR脱硝则是通过喷射氨水或尿素溶液直接与烟

气中的氮氧化物发生反应,形成氮和水等无害物质。

综上所述,脱硫和脱硝通过不同的化学反应过程,将二氧化硫和氮氧化物转化为无害物质或固体废物,以减少对环境的污染。

脱硫脱硝技术工作原理

脱硫脱硝技术工作原理

近年来,整个中国的空气污染越来越严重,雾霾天气也屡见不鲜,这也致使政府对于大气环保方向愈加看重,“蓝天保卫战”超低排放文件也使得使得大气环保方面得到显著的改善,其中烟气脱硫脱硝技术也成为使用较频繁的技术。

方法/步骤一:脱硫脱硝工作原理

脱硫脱硝的工作原理是把已生成的NOX还原为N2,从而脱除烟气中的NOX。

其实简单来说脱硫就是脱去锅炉烟气中所含的二氧化硫;脱硝就是脱去锅炉烟气中所含的氮氧化物。

脱硫的过程就是将碱性脱硫剂制成浆液,与锅炉烟气混合,二氧化硫遇水成酸,与碱性脱硫剂反应生成硫酸钙等,脱硝与脱硫的原理相似,只是脱硝剂换成了氨水或尿素。

方法/步骤一:烟气脱硫脱硝技术优点

1.系统占地面积小:只需要小的氨或尿素储槽和输送系统,可放置锅炉附近的空旷位置,不

会占用太多空间;

2.系统简单:不需要改变现有设备的设置,只需要在现有设备的基础上增加氨或尿素储槽、氨或尿素喷射装置及其喷射口即可,系统结构比较简单;

3.投资小:由于系统简单,所以造价和运行成本比较低,有较大的经济优势;

4.系统可优化:通过有效的雾化控制模式、更精确的NOX的测量技术,可以更好控制还原剂的喷入量和混合程度,使其可获得更高更稳定的脱硝效率;

5.可兼容:它可与低氮燃烧技术联合使用,实现更高的脱硝效率,满足更加严格的治理要求。

活性焦联合脱硫脱硝技术

活性焦联合脱硫脱硝技术宋丹(中国人民大学环境学院,北京100872 )摘要:本文介绍了活性焦联合脱硫脱硝技术的含义,重点分析了其脱除机理、工艺流程、优缺点、应用情况与发展前景,指出该技术可以有效地脱除烟气中的SO2和 NO X,工艺简单,活性焦可以再生,脱除过程基本不耗水,无须对烟气进行加热,还实现了对硫的资源化利用,是适合我国国情的烟气脱硫脱硝技术,但仍需进一步的开发和研究。

关键词:活性焦;脱硫;脱硝;烟气Activated Coke Combined Desulfurationand Denitration TecnologyAbstract: This article described the meaning of activated coke combined desulfuration and denitration tecnology , and selectively analysed the reaction mechanism of the removal of SO2/NO X, the technological process, the advantages and disadvantages, the situation of application and the develpment of this tecnology.Pointed out that the activated coke combined desulfuration and denitration tecnology achieved effective removal of SO2/NO X with simple process,regenration of activated coke,no-water procudure and without any extra gas heating step.Besides, it accomplished the re-utilization of sulfur resources ,which is in line with China ’s national conditions and has broad applicationprospects.However,further research and develpment work is still needed. Keywords: activated coke;desulfuration;denitration;flue gas我国的能源结构以煤炭为主,是世界上最大的煤炭生产国和消费国。

活性焦

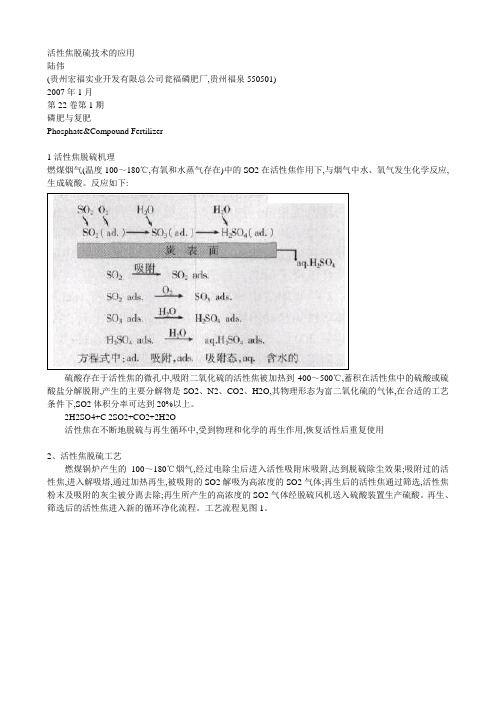

活性焦脱硫技术的应用陆伟(贵州宏福实业开发有限总公司瓮福磷肥厂,贵州福泉550501)2007年1月第22卷第1期磷肥与复肥Phosphate&Compound Fertilizer1活性焦脱硫机理燃煤烟气(温度100~180℃,有氧和水蒸气存在)中的SO2在活性焦作用下,与烟气中水、氧气发生化学反应,生成硫酸。

反应如下:硫酸存在于活性焦的微孔中,吸附二氧化硫的活性焦被加热到400~500℃,蓄积在活性焦中的硫酸或硫酸盐分解脱附,产生的主要分解物是SO2、N2、CO2、H2O,其物理形态为富二氧化硫的气体,在合适的工艺条件下,SO2体积分率可达到20%以上。

2H2SO4+C 2SO2+CO2+2H2O活性焦在不断地脱硫与再生循环中,受到物理和化学的再生作用,恢复活性后重复使用2、活性焦脱硫工艺燃煤锅炉产生的100~180℃烟气,经过电除尘后进入活性吸附床吸附,达到脱硫除尘效果;吸附过的活性焦,进入解吸塔,通过加热再生,被吸附的SO2解吸为高浓度的SO2气体;再生后的活性焦通过筛选,活性焦粉末及吸附的灰尘被分离去除;再生所产生的高浓度的SO2气体经脱硫风机送入硫酸装置生产硫酸。

再生、筛选后的活性焦进入新的循环净化流程。

工艺流程见图1。

3、存在问题及解决措施1)活性焦在化学再生和物理循环过程中气化变脆、破碎及磨损而粉化。

化学再生过程活性焦消耗与理论值相符,物理循环过程导致活性焦损耗偏高,占总消耗60%左右。

通过对下料挡板、下料溜管及皮带输送机增加变频等的改造,活性焦物理循环消耗下降了15%,总消耗降低26.94 kg/tso2。

2)吸附塔中SO2浓度升高,反应剧烈,加之固体活性焦移动不均匀,床层局部温度会上升,温度达到200℃,活性焦氧化加剧,甚至烧毁活性焦。

在吸附塔床层增设增湿工艺水,问题得以解决。

3)该装置系统能量损失较大,必须保证蒸汽用量,原设计供汽DN100 mm管道偏小,将供汽管道改为DN150 mm后满足生产要求,排汽管线由原设计DN150 mm单管改为双管。

脱硫脱硝的工作原理

脱硫脱硝的工作原理

脱硫脱硝是指从燃煤电厂、燃油电厂、燃气电厂等烟气中去除二氧化硫和氮氧

化物的工艺。

脱硫脱硝技术的应用,可以有效减少大气污染物排放,保护环境,改善空气质量。

脱硫脱硝的工作原理主要包括化学吸收、生物脱硝、催化还原等方法。

首先,化学吸收是一种常见的脱硫脱硝方法。

在燃煤电厂中,烟气中的二氧化

硫和氮氧化物会通过喷淋吸收剂的方式被吸收到溶液中,然后通过化学反应将其转化为硫酸和硝酸等物质,最终达到脱硫脱硝的效果。

化学吸收方法具有高效、成本低等优点,因此在工业生产中得到广泛应用。

其次,生物脱硝是一种环保型的脱硫脱硝方法。

通过引入一定的微生物群落,

利用微生物对烟气中的氮氧化物进行还原,从而实现脱硝的效果。

生物脱硝技术具有操作简便、无二次污染等优点,是未来环保领域的发展方向之一。

此外,催化还原是一种常见的脱硝方法。

通过引入催化剂,将烟气中的氮氧化

物还原为氮气,从而达到脱硝的目的。

催化还原技术具有高效、节能等优点,被广泛应用于工业生产中。

总的来说,脱硫脱硝的工作原理是通过化学吸收、生物脱硝、催化还原等方法,将燃烧排放中的二氧化硫和氮氧化物去除,从而减少大气污染物排放,保护环境。

随着环保意识的增强和技术的不断进步,脱硫脱硝技术将会得到更广泛的应用,为人类创造更清洁的生活环境。

活性参考资料焦同时脱硫脱硝技术(AC)

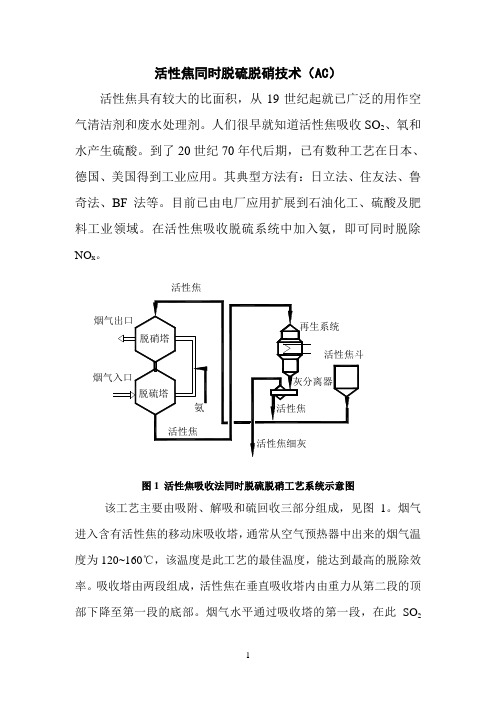

活性焦同时脱硫脱硝技术(AC)活性焦具有较大的比面积,从19世纪起就已广泛的用作空气清洁剂和废水处理剂。

人们很早就知道活性焦吸收SO2、氧和水产生硫酸。

到了20世纪70年代后期,已有数种工艺在日本、德国、美国得到工业应用。

其典型方法有:日立法、住友法、鲁奇法、BF法等。

目前已由电厂应用扩展到石油化工、硫酸及肥料工业领域。

在活性焦吸收脱硫系统中加入氨,即可同时脱除NO x。

图1 活性焦吸收法同时脱硫脱硝工艺系统示意图该工艺主要由吸附、解吸和硫回收三部分组成,见图1。

烟气进入含有活性焦的移动床吸收塔,通常从空气预热器中出来的烟气温度为120~160℃,该温度是此工艺的最佳温度,能达到最高的脱除效率。

吸收塔由两段组成,活性焦在垂直吸收塔内由重力从第二段的顶部下降至第一段的底部。

烟气水平通过吸收塔的第一段,在此SO2被脱除,烟气进入第二段后,在此通过喷入氨除去NO x。

其中脱硫的主要反应是:SO2 +1/2O2→SO3 (1)SO3+H2O→H2 SO4 (2)在吸收塔的第二段中,活性焦又充当了SCR工艺中的催化剂,在100~200℃时向烟气中加入氨就可脱除NOx。

脱硝的主要反应是:4NH3+6NO→5N2+6H2O (3)8NH3+6NO2→7N2+12H2O (4)2NH3+2NO+1/2O2→2N2+3H2O (5)同时有以下副反应:SO2+2NH3+H2O +1/2O2→(NH4)2SO4(6)在再生阶段,饱和态的吸附剂被送到再生器加热到400℃,解吸出浓缩后的SO2气体,每摩尔的再生活性焦可以解吸出2摩尔的SO2。

再生后的活性焦又通过循环送到反应器。

活性焦脱硫脱硝技术具有如下优点:①能够在同一温度区域,100~200℃,同时进行脱硫和脱硝。

②活性焦脱硫技术为干法脱硫技术,与湿法相比,不需要烟气再加热和排水设备,占地面积小,不腐蚀,运行管理容易。

③具有高的脱硫和脱硝效率,脱硫效率几乎达到100%,脱硝效率在80%以上。

活性焦脱硫脱硝技术在烧结烟气中的应用

活性焦脱硫脱硝技术在烧结烟气中的应用【摘要】国家法律法规对钢铁行业烧结烟气的排放要求日趋严格,根据烧结烟气的特性,分析活性焦脱硫脱硝技术的技术特点,并与其它脱硫脱硝技术在技术、初投资和运行费用相比较,值得大规模推广。

【关键词】活性焦;脱硫脱硝;运行费用随着我国大气环境形势日益严峻,大气污染物控制的环保标准液不断提高,我国的控制标准已经与欧美发达国家标准看齐,且有部分标准已经高于欧美要求,根据国家环保相关规定,新建烧结厂2012年10月1日起,现有烧结厂2015年1月1日起需执行《钢铁烧结、球团工业大气污染排放标准》,其烧结烟气的治理刻不容缓。

一、烧结烟气的特点钢铁行业烧结过程是一个高温燃烧条件下的复杂物理化学过程,在高温烧结过程中产生含有SO2、NOx、HCL、CO2、二噁英等多种污染物和粉尘的废气。

由于烧结工艺及原料成分和配比的不稳定性,致使烟气成分复杂,烟气流量、温度及污染物浓度大幅度波动,主要有以下几个特点【1】:(1)烟气温度较低,一般为120℃-180℃;(2)烟气量波动大,幅度可高达40%以上;(3)SO2浓度变化大,范围一般在800-1500 mg/Nm3,高的可达2000-4000 mg/Nm3;(4)NOX浓度变化大,范围在200-450 mg/Nm3;(5)烟气的含湿量大且不稳定,一般为10%-13%,露点温度高(65-80℃);(6)烟气含氧量高,一般为15%-18%;(7)含有多种污染物,除含有SO2、NOx、粉尘外,还含有二噁英和重金属。

中科院闫晓淼【2】等人对我国数十台烧结机烟气污染物的排放特征进行统计研究,几乎所有的烧结机都需要安装90%以上脱硫设备,大约16%的烧结机需要安装脱硝效率在50%以上的脱硝设备,目前NOx的平均排放浓度224mg/ m3,随着国家对排放标准的进一步严格,大多数的烧结机都将需要安装脱硝装置;根据笔者了解,目前不少地方政府和烧结厂已经意识到这个问题的紧迫性,因此对新建的脱硫系统或者脱硫改造工程中已经对NOx排放有相应的规定,要求脱硫脱硝装置同步建设,且可在满足NOx排放要求时,只运行脱硫系统。

焦炉烟气脱硫脱硝技术汇总详解

焦炉烟气脱硫脱硝技术汇总,这个必须看2015-07-31汇总目录碳酸钠半干法脱硫+低温脱硝一体化工艺加热焦炉烟气+高温催化还原脱硝工艺SICS法催化氧化(有机催化法)脱硫脱硝工艺活性炭/焦脱硫脱硝工艺碳酸钠半干法脱硫+低温脱硝一体化工艺1.脱硫脱硝原理采用半干法脱硫工艺,使用Na2CO3溶液为脱硫剂,其化学反应式为:Na2CO3+SO2→Na2SO3+CO2(1)2Na2SO3+O2→2Na2SO4(2)脱硝采用NH3-SCR法,即在催化剂作用下,还原剂NH3选择性地与烟气中NOx反应,生成无污染的N2和H2O随烟气排放,其化学反应式如下:4NO+4NH3+O2→4N2+6H2O (3)2.工艺流程焦炉烟气被引风机引入工艺系统,先脱硫除SO2,后除尘脱硝,再脱除颗粒物和NOx,最后经引风机增压回送至焦炉烟囱根部(见图1)。

图1 碳酸钠半干法脱硫+低温脱硝一体化工艺流程示意该工艺主要由以下系统组成:脱硫系统由脱硫塔及脱硫溶液制备系统组成。

Na2CO3溶液通过定量给料装置和溶液泵送到脱硫塔内雾化器中,形成雾化液滴,与SO2发生反应进行脱硫,脱硫效率可达90%。

脱硫剂喷入装置与系统进出口SO2浓度联锁,随焦炉烟气量及SO2浓度的变化自动调整脱硫剂喷入量。

核心设备为烟气除尘、脱硝及其热解析一体化装置,包括由下至上集成在一个塔体内的除尘净化段、解析喷氨混合段和脱硝反应段。

氨系统负责为烟气脱硝提供还原剂,可使用液氨或氨水蒸发为氨气使用。

热解析系统负责为脱硝装置内的催化剂提供380-400℃高温解析气体,分解黏附在催化剂表面的硫酸氢铵,净化催化剂表面。

3.工艺特点①半干法脱硫设置在脱硝前,将烟气中的SO2含量脱除至30mg/Nm3以下,以保证后续的高效脱硝。

②烟气脱硫、除尘、脱硝、催化剂热解析再生一体化,节省投资、运行费用低、占地面积少。

③脱硝前先除尘,以减少粉尘对催化剂的磨损、延长催化剂使用寿命。

④通过除尘滤袋过滤层和混合均流结构体的均压作用,使烟气速度场、温度场分布更加均匀,可提高脱硝效率。

脱硫脱硝的工作原理

脱硫脱硝的工作原理

脱硫和脱硝是环境保护中常用的措施,用于处理化石燃料燃烧产生的二氧化硫和氮氧化物等有害气体。

脱硫脱硝的工作原理主要包括湿法洗涤和干法吸附两种方法。

湿法洗涤是指将燃烧产生的有害气体通过喷淋碱性溶液进行洗涤的过程。

首先,将燃烧废气引入脱硫脱硝设备中,通过喷淋装置将碱性溶液(如石灰石浆液)均匀喷洒在气体上。

碱性溶液中的氢氧根离子(OH^-)与二氧化硫(SO2)和氮氧化物(NOx)发生反应,生成硫酸根离子(SO4^2-)和亚硝酸根

离子(NO2^-)等。

这些产物可溶于水,并在溶液中稀释,从

而达到脱硫脱硝的效果。

干法吸附是指利用固体吸附剂吸附燃烧废气中的二氧化硫和氮氧化物。

一般使用活性炭、沸石等具有良好吸附性能的物质作为吸附剂。

燃烧废气通过脱硫脱硝装置时,与吸附剂接触,二氧化硫和氮氧化物会被吸附到吸附剂表面上。

这样一来,经过设备处理的废气中几乎不含有害气体,达到了脱硫脱硝的目的。

脱硫脱硝的工作原理虽然各有不同,但都能有效地减少化石燃料燃烧产生的有害气体排放,保护环境和人类健康。

活性焦脱硫及解析机理及影响因素分析

活性焦脱硫及解析机理及影响因素分析活性焦脱硫及解析机理及影响因素分析1.活性焦单独脱硫反应机理1.1概述活性焦对SO 2的吸附是由物理吸附和化学吸附两类过程组成:一方面,活性焦的多孔结构以及较大的比表面积有利于分子的物理扩散;另一方面,活性焦表面的某些含氧络合物基团是SO 2吸附和氧化的活性中心。

其基本工艺原理为[1]:含SO 2的烟气经过除尘、降温、调湿,使烟道气具有一定湿度、合适的温度,并且含氧,然后进入装有活性焦的吸附塔,烟气中的SO 2被吸附在活性焦表面,同时,在活性焦表面上的含氧络合物基团强有力的催化氧化作用下,发生一系列的化学变化最后生成H 2SO 4覆盖在活性焦表面上,从而起到脱除SO 2效果。

上述吸附过程中化学反应的总反应方程为:222242SO O 2H O 2H SO ++??→1.2中间反应机理有研究对脱硫后的活性焦进行XPS 中S 元素的分析,结果表明,脱硫反应后活性焦表面的S 主要以硫酸根的形式存在,有少量的SO 2和SO 3以及亚硫酸根[2]。

因此,上述总反应式所描述的过程包含了多步中间反应。

通过对众多研究活性焦脱硫反应机理的文献调研,尽管不同学者对上述中间反应的机理有不同理解,但对反应进程的认识是基本一致的[3-6],即在有O 2和H 2O 的条件下,先是活性焦表面的活性位吸附SO2,再是被O2氧化并在H2O的作用下生成H2SO4,生成的H2SO4被转移到微孔中储存,从而空出活性位,达到连续吸附脱硫的效果。

因此,本文依照上述顺序对各反应机理进行梳理:1)SO2的吸附机理SO2在活性焦表面的吸附主要是物理吸附,其吸附量较少,是弱吸附,在120℃时容易脱附[5]同时,对于混合气体,活性焦对各组分具有选择吸附性,有实验结果表明,在常见的烟气组分中,活性焦对SO2的选择吸附性最强[2],故其它组分对SO2在活性焦表面的物理吸附影响不大。

2)SO2的氧化机理当烟气中不存在O2的情况下,SO2除了靠活性焦表面极少的含氧官能团外,几乎无法被氧化。

脱硫脱硝的原理

脱硫脱硝的原理

脱硫脱硝的原理主要发如下:

1. 活性炭吸收脱硫脱硝工艺:利用活性炭的吸附能力,吸收烟气中的二氧化硫、水,同时与氧气结合反应,并在反应中加入含氮的碱性气体,实现脱硫脱硝。

2. 氧化铜脱硫脱硝工艺:以氧化铜为活性物质,在高温条件下与含硫物质发生反应再与含氮物质发生反应,实现脱硫脱硝。

3. 低温烟气脱硫脱硝技术:利用化学反应将烟气中的二氧化硫和氮氧化物转化为无害的物质。

其中,低温烟气脱硫主要采用湿法脱硫技术,即将烟气通过喷雾器喷洒一定量的脱硫剂,如氢氧化钙、氢氧化钠等,使其与烟气中的二氧化硫发生化学反应,生成硫酸钙等物质,从而达到脱硫的目的。

而脱硝技术主要采用选择性催化还原(SCR)技术,即将烟气通过催化剂层,加入一定量的氨水或尿素等还原剂,使其与烟气中的氮氧化物发生化学反应,生成氮气和水等无害物质,从而达到脱硝的目的。

【硫老师】几种焦炉烟气脱硫脱硝技术详解

【硫老师】几种焦炉烟气脱硫脱硝技术详解关键词:低温脱硝焦炉烟气有机催化一、碳酸钠半干法脱硫+低温脱硝一体化工艺;二、加热焦炉烟气 +高温催化还原脱硝工艺;三、SICS法催化氧化(有机催化法)脱硫脱硝工艺;四、活性炭/焦脱硫脱硝工艺;碳酸钠半干法脱硫+低温脱硝一体化工艺1.脱硫脱硝原理采用半干法脱硫工艺,使用Na2CO3溶液为脱硫剂,其化学反应式为:Na2CO3+SO2→Na2SO3+CO2(1)2Na2SO3+O2→2Na2SO4(2)脱硝采用NH3-SCR法,即在催化剂作用下,还原剂NH3选择性地与烟气中NOx反应,生成无污染的N2和H2O随烟气排放,其化学反应式如下:4NO+4NH3+O2→4N2+6H2O (3)2.工艺流程焦炉烟气被引风机引入工艺系统,先脱硫除SO2,后除尘脱硝,再脱除颗粒物和NOx,最后经引风机增压回送至焦炉烟囱根部(见图1)。

图1 SICS法催化氧化(有机催化法)脱硫脱硝工艺流程示意该工艺主要由以下系统组成:脱硫系统由脱硫塔及脱硫溶液制备系统组成。

Na2CO3溶液通过定量给料装置和溶液泵送到脱硫塔内雾化器中,形成雾化液滴,与SO2发生反应进行脱硫,脱硫效率可达90%。

脱硫剂喷入装置与系统进出口SO2浓度联锁,随焦炉烟气量及SO2浓度的变化自动调整脱硫剂喷入量。

核心设备为烟气除尘、脱硝及其热解析一体化装置,包括由下至上集成在一个塔体内的除尘净化段、解析喷氨混合段和脱硝反应段。

氨系统负责为烟气脱硝提供还原剂,可使用液氨或氨水蒸发为氨气使用。

热解析系统负责为脱硝装置内的催化剂提供380-400℃高温解析气体,分解黏附在催化剂表面的硫酸氢铵,净化催化剂表面。

3.工艺特点①半干法脱硫设置在脱硝前,将烟气中的SO2含量脱除至30mg/Nm3以下,以保证后续的高效脱硝。

②烟气脱硫、除尘、脱硝、催化剂热解析再生一体化,节省投资、运行费用低、占地面积少。

③脱硝前先除尘,以减少粉尘对催化剂的磨损、延长催化剂使用寿命。

脱硫脱硝的工作原理

脱硫脱硝的工作原理

脱硫脱硝是一种常用的污染物处理技术,用于减少烟气中的二氧化硫和氮氧化物排放。

其工作原理如下:

1. 脱硫工作原理:

- 烟气进入脱硫系统后,通过喷淋或喷射装置喷洒脱硫剂,

通常使用石灰石(石灰)或石膏作为脱硫剂。

- 脱硫剂与烟气中的二氧化硫反应生成石膏(钙硫酸盐)或

硫酸钙,进而将二氧化硫转化为可固定的固体废物。

- 脱硫后的烟气经过除尘设备去除颗粒物后,排放到大气中。

2. 脱硝工作原理:

- 烟气进入脱硝系统后,通过催化剂(通常为钛硅材料等)

催化还原剂(如氨或尿素)来进行脱硝反应。

- 在催化剂的作用下,氨或尿素与烟气中的氮氧化物发生催

化还原反应,生成氮气和水蒸气,将氮氧化物转化为无害成分。

- 脱硝后的烟气经过除尘设备去除残余颗粒物后,排放到大

气中。

脱硫脱硝的工作原理主要是通过化学反应将有害污染物转化为无害成分或可固定的固体废物,从而减少烟气中的污染物排放,保护环境和人身健康。

需要注意的是,脱硫和脱硝通常是分别进行的工艺,但也有结合在一起的技术方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

反应器空速:规定的条件下,单位时间单位体积催化剂处理的气体量,单位为m3/(m3催化剂·h),可简化为时间h-1。

反应器中催化剂的装填数量的多少取决于设计原料的数量和质量以及所要求达到的转化率。

通常将催化剂数量和应处理原料数量进行关联的参数是液体时空速度。

空速是指单位时间里通过单位催化剂的原料油的量,它反应了装置的处理能力。

空速有两种表达形式,一种是体积空速,另一种是质量空速。

体积空速=原料油体积流量(20℃,m3.h-1)/催化剂体积(m3)

质量空速=原料油质量流量(㎏.h-1)/催化剂质量(kg)

空速是根据催化剂性能、原料油性质及要求的反应深度而变化的。

活性焦脱硫脱硝原理

活性焦内具有较多的大孔(>50nm)、中孔(2.0~50nm),较少的微孔(<2nm),孔隙已连贯的形态存在与活性焦内。

活性焦吸附污染物时有二种作用机理,一种为物理吸附,一种为化学吸附。

物理吸附作用依赖于活性焦多孔比表面积大的特性,将烟气中的污染物截流在活性焦内,利用微孔与分子半径大小相当的特征,将污染物分子限制在活性焦内。

化学吸附依靠的是活性焦表面的晶格有缺陷的C原子、含氧官能团和极性表面氧化物,利用它们所带的化学特征,有针对性的固定污染物在活性焦内表面上。

活性焦脱硫脱硝工艺流程

120~160℃的烟气通过增压风机加压进入脱硫岛烟气以一定气速进入吸附塔,烟气均匀的穿过活性焦吸附层,在吸附层内二氧化硫、汞、砷等重金属、HF、HCL 和二噁瑛等大分子氧化物被脱除,脱除后的净烟气经净烟道汇集通过烟囱排放。

吸附SO2达到饱和的活性焦从吸附塔底部排出,通过输送系统运至解析塔进行加热再生;再生的活性焦经筛分后会同补充的新鲜活性焦再送入吸附系统进行循环吸附使用。

经筛分破损活性焦从活性焦循环系统分离出来可以进入锅炉燃烧或再

加工成其他产品。

再生回收的高浓度SO2混合气体送入硫回收系统作为生产浓硫酸的原料。

活性焦脱硫系统组成

活性焦脱硫系统由烟气系统、吸附系统、解析系统、活性焦储存及输送系统、硫回收系统等组成。

吸附塔专利技术简介

该烟气均布装置是吸附塔对流吸附得以实现的核心技术,通过该技术可以使烟气在吸附层内均匀流动,同时可以承载活性焦,实现饱和活性焦均匀流畅的被排出,提高了活性焦的利用率,保证了烟气的脱硫效率。

这一技术使活性焦的利用率大大提高,降低了活性焦循环量;烟气均布装置还巧妙利用饱和活性焦有效拦截烟气中的灰尘,使系统的适应性更强;活性焦吸附层,高度灵活调节,可以从容应对烟气中SO2浓度变化。

吸附塔在结构上采用模块化设计,通过灵活的单元开启和关闭可适应锅炉负荷变化,并可实现机组带负荷检修,保证了电厂主机安全稳定运行。

活性焦的解析系统

解析系统在整个系统中起着十分关键的作用,它的作用主要是把SO2,HCl,HF等气体通过加热从饱和AC中解析出来,使得活性焦满足循环使用需要。

在解析塔设计中我们采用了充氮气隔氧技术,有效的防止活性焦的解析氧化;压力阶梯设计,可防止解析后的活性焦再次吸附SO2;解析管气体传质扰动技术,提高了热交换效率,节省解析能耗。

结束语

活性焦脱硫技术不仅仅是一项新的脱硫技术,还可以同时脱除烟气中的HCL、HF、尘、汞、砷等重金属和二噁英等大分子有机物,如果加入喷氨装置可以脱除NOX,可以说是一种高效的烟气洁净方式。

其脱硫副产品变废为宝扭转我国硫资源不足、硫矿完全依赖进口,硫磺及其副产品价格长期受制国外硫矿垄断企业把持的局面。

我国是世界上水资源严重缺乏的国家之一,特别是我国北方地区,电力工业的发展受到了水资源的严重制约。

2004年,国家发展改革委在《关于燃煤电站项目规划和建设的有关要求的通知》(发改能源[2004]864号)中明确要求:“水资源匮乏地区的燃煤电站要采用节水的干法、半干法烟气脱硫工艺技术。

”为此,我公司对国内外干法、半干法烟气脱硫工艺技术进行了广泛调研。

调研结果表明:活性焦干法烟气脱硫技术脱硫过程不消耗水,仅消耗以煤为原料生产的活性焦,不产生废水、废渣等二次污染,完全符合国家产业政策和环境保护要求。