放散口气体流速计算

燃气管道置换

燃气管道置换新建燃气管投入使用,要将燃气输入管道内,并将管内空气排出去。

燃气管道内将出现混合气体,所以对新建管道内混合气体的置换必须在严密的安全技术措施保证前提下方可进行。

一、置换方法1.间接置换法是用惰性气体(常用氮气)先将管内空气置换,然后再输入燃气置换。

优点是安全可靠;缺点是费用高昂、顺序繁多,用气量大时很难供应,故一般很少采纳。

2.直接置换法是用燃气输入新建管道内直接置换管内空气。

操作方便、迅速,在新建管道与原有燃气管道连通后,即可利用燃气的工作压力直接排放管内空气,当置换到管道内燃气含量达到合格标准(取样合格)后,即可正式投产使用。

由于在用燃气直接置换管道内空气的过程中,燃气与空气的混合气体随着燃气输入量增加其浓度可达到爆炸极限,此时,在常温及常压下碰到火种就会爆炸,所以这种方法不够安全。

鉴于施工条件限制和节约的原则,如果采用相应的安全措施,用直接置换法是一种既经济又快速的换气工艺。

长期施行证实,这种方法基本上是安全的,被广泛应用。

置换空气应坚持5m/s以下的速度,以防混合气体的管段中碰撞起的火花引起爆炸,直至管内燃气中含氧量小于2%。

通常要确定置换时的燃气压力。

燃气压力过低会增加换气时间,但如压力过高则燃气在管道内流速增加,管壁产生静电,同时,残留在管内的碎石、铁渣等硬块会随着高速气流在管道内滚动、碰撞,产生火花,为燃气爆炸创造条件。

因此,控制了混合气体流速,在燃气管道内就不会发生火花,也就不会发生燃气爆炸。

二、准备工作换气投产前的准备工作包括技术、安全、组织准备,编制置换投产方案,明确分工,分别落实。

置换投产方案的主要内容如下:(一)概况置换的工程内容与范围,方案编制依据(制定图、置换路线示意图,完工图)。

(二)置换准备工作1.完工的厂站、管线要经过检查,有完整、齐全的完工验收资料与验收手续,证实质量符合要求。

(1)阀门井检查核对阀门、放散管、仪表等,必须符合制定和质量要求。

阀门开关灵活,并将阀门调至规定状态。

气体流量计算公式

⽓体流量计算公式1、管道⽓体流量的计算是指⽓体的标准状态流量或是指指定⼯况下的⽓体流量。

未经温度压⼒⼯况修正的⽓体流量的公式为:流速*截⾯⾯积经过温度压⼒⼯况修正的⽓体流量的公式为:流速*截⾯⾯积*(压⼒*10+1)*(T+20)/(T+t)压⼒:⽓体在载流截⾯处的压⼒,MPa;T:绝对温度,273.15t:⽓体在载流截⾯处的实际温度2、Q=Dn*Dn*V*(P1+1bar)/353Q为标况流量;Dn为管径,如Dn65、Dn80等直接输数字,没必要转成内径;V为流速;P1为⼯况压⼒,单位取公⽄bar吧;标况Q流量有了,⼯况q就好算了,q≈Pb/Pm*Q,Pb为标准⼤⽓压,Pm=Pb+P1;我是做天然⽓调压设备这块的,也经常涉及到管径选型,这个公式是我们公司选型软件⾥⾯的,我是⽤的,具体怎么推算出来的,也不太清楚。

你可以试试...3、空⽓⾼压罐的设计压⼒为40Pa(表压),进⽓的最⼤流量为1500m3(标)/h,进⽓管流速12m/s,求管道内径管内流量Q=PoQo/P=100000*1500/100040=1499.4 m^3/h =0.4165m^3/s管道内径d=[4Q/(3.1416V)]=[4*0.4165/(3.1416*12)]= 0.210m = 210mm4、在⼀个管道中,流动介质为蒸汽,已知管道的截⾯积F,以及两端的压⼒P1和P2,如何求得该管道中的蒸汽流量F=πr2 求r设该管类别此管阻⼒系数为ζ该蒸汽密度为ρ黏性阻⼒µ根据(P1-P1)/ρµ=τy/uF=mdu/dθ(du/dθ为加速度a)u=(-φΔP/2µl)(rr/2)5、温度绝对可以达到200度。

如果要保持200度的出⼝温度不变,就需要配⼀个电控柜。

/ s1 x' {: Q' k& L$ {* U5 n% x要设计电加热器,就必须知道功率、进出⼝管道直径、电压、外部环境需不需要防爆求功率,我们可以采⽤公式Q=CM(T1-T2) W=Q/tQ表⽰能量 C表⽰介质⽐热 M表⽰质量即每⼩时流过的⽓体质量 T1表⽰最终温度即200度T2表⽰初始温度t表⽰时间即⼀⼩时,3600秒流量、压⼒差、直径之间关系:Q=[P/(ρgSL)]^(1/2)式中:Q——流量,m^3/s;P——管道两端压⼒差,Pa;ρ——密度,kg/m^3;g——重⼒加速度,m/s^2;S——管道摩阻,S=10.3*n^2/d^5.33,n为管内壁糙率,d为管内径,m;L——管道长度,m。

气体流速与流量的计算公式

气体流速与流量的计算公式

首先,计算气体流速的公式是:气体流速=气体流量(单位时间内)/气体密度(单位时间内)。

其中,气体流量(单位时间内)可以根据实际情况计算出来,而气体密度(单位时间内)则可以根据气体温度、压力和比容定律进行计算。

其次,计算气体流量的公式是:气体流量=气体含量(单位体积)×时间间隔内的气体流速。

其中,气体含量(单位体积)可以根据含气体总量和总体积计算出来,而时间间隔内的气体流速则可以根据实际测量的数据给出。

最后,一般情况下,气体流量和气体流速的计算公式都受到一定的环境影响。

一般而言,当流体的气体闭合空间受到外部压力的干扰时,气体流量和气体流速都会受到影响。

此时,可以根据情况对计算公式进行相应的修正。

通过以上内容,可以看出,气体流速和流量的计算公式非常重要,它们能够有效地帮助我们理解气体流动的基本细节。

同时,我们也需要注意,一般情况下,气体流量和气体流速的计算公式都受到一定的环境影响,可以根据实际情况进行相应的修正。

气体流动是物理学中一个重要且受关注的话题,其中气体流速和流量是重要的指标。

通过计算公式可以清楚地了解气体流动的相关细节和要素,有助于正确和有效地实现气体相关工程和应用。

- 1 -。

气体流量计算公式

1、管道气体流量的计算是指气体的标准状态流量或是指指定工况下的气体流量。

未经温度压力工况修正的气体流量的公式为:流速*截面面积经过温度压力工况修正的气体流量的公式为:流速*截面面积*(压力*10+1)*(T+20)/(T+t)压力:气体在载流截面处的压力,MPa;T:绝对温度,273.15t:气体在载流截面处的实际温度2、Q=Dn*Dn*V*(P1+1bar)/353Q为标况流量;Dn为管径,如Dn65、Dn80等直接输数字,没必要转成内径;V为流速;P1为工况压力,单位取公斤bar吧;标况Q流量有了,工况q就好算了,q≈Pb/Pm*Q,Pb为标准大气压,Pm=Pb+P1;我是做天然气调压设备这块的,也经常涉及到管径选型,这个公式是我们公司选型软件里面的,我是用的,具体怎么推算出来的,也不太清楚。

你可以试试...3、空气高压罐的设计压力为40Pa(表压),进气的最大流量为1500m3(标)/h,进气管流速12m/s,求管道内径管内流量Q=PoQo/P=100000*1500/100040=1499.4 m^3/h =0.4165m^3/s管道内径d=[4Q/(3.1416V)]=[4*0.4165/(3.1416*12)]= 0.210m = 210mm4、在一个管道中,流动介质为蒸汽,已知管道的截面积F,以及两端的压力P1和P2,如何求得该管道中的蒸汽流量F=πr2 求r设该管类别此管阻力系数为ζ 该蒸汽密度为ρ 黏性阻力μ根据(P1-P1)/ρμ=τy/uF=mdu/dθ (du/dθ 为加速度a)u=(-φΔP/2μl)(rr/2)5、温度绝对可以达到200度。

如果要保持200度的出口温度不变,就需要配一个电控柜。

要设计电加热器,就必须知道功率、进出口管道直径、电压、外部环境需不需要防爆求功率,我们可以采用公式Q=CM(T1-T2) W=Q/tQ表示能量 C表示介质比热 M表示质量即每小时流过的气体质量 T1表示最终温度即200度T2表示初始温度t表示时间即一小时,3600秒文案编辑词条B 添加义项?文案,原指放书的桌子,后来指在桌子上写字的人。

各类管材规格尺寸

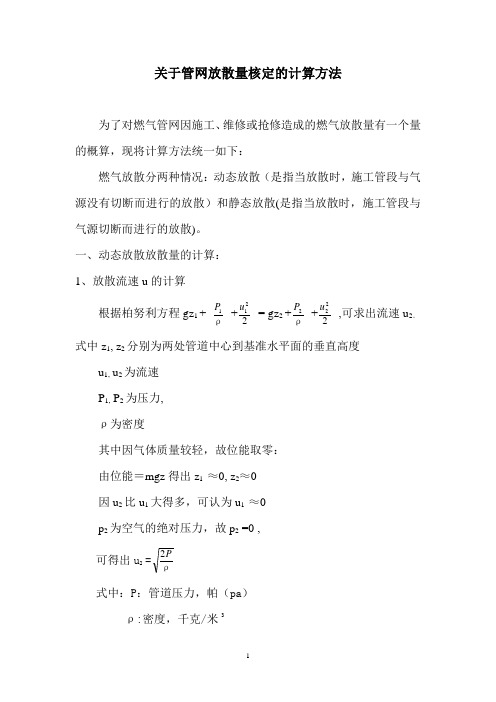

关于管网放散量核定的计算方法为了对燃气管网因施工、维修或抢修造成的燃气放散量有一个量的概算,现将计算方法统一如下:燃气放散分两种情况:动态放散(是指当放散时,施工管段与气源没有切断而进行的放散)和静态放散(是指当放散时,施工管段与气源切断而进行的放散)。

一、动态放散放散量的计算: 1、放散流速u 的计算根据柏努利方程gz 1 + ρ1P +221u = gz 2 +ρ2P +222u ,可求出流速u 2。

式中z 1, z 2分别为两处管道中心到基准水平面的垂直高度 u 1, u 2为流速 P 1, P 2为压力, ρ为密度其中因气体质量较轻,故位能取零: 由位能=mgz 得出z 1 ≈0, z 2≈0 因u 2比u 1大得多,可认为u 1 ≈0 p 2为空气的绝对压力,故p 2 =0 , 可得出u 2 =ρP2 式中:P :管道压力,帕(pa ) ρ:密度,千克/米3u 2:流速(即为放散流速u ),米/秒2、放散量的计算: 放散量:Q =41πd 2·u ·t=41πd 2·ρP 2·t =0.785d 2·ρP 2·t 式中,d:管道内径,米t:放散时间,秒p: 管道内燃气实际运行压力,pa ρ:密度,千克/米3(1)中压,P 取30Kpa , 当ρ取沼气密度1.279千克/米3则 放散量 Q=170.02 d 2t; 当ρ取混合气密度0.9711千克/米3则 放散量Q=195.13d 2t (2)低压,P 取2000pa , 当ρ取沼气密度1.279千克/米3,则 放散量Q=43.9d 2t; 当ρ取混合气密度0.9711千克/米3则 放散量Q=50.38d 2t 二、静态放散放散量的计算: 1、 计算管段体积V =41πd 2L式中:d:管道内径,米L :管道长度,米 2、 将工况流量转化为标况流量根据理想气体状态方程111T V P =222T VP ,为了简化计算,放散时温度因素暂不考虑,可得出V 2=21P P V 1 (1) 中压,P 取平均值为0.03Mpa ,V 2=1.003.01.0+V 1=1.3V 1=1.3·41πd 2L =0.325πd 2L=1.021d 2L 则中压静态放散量计算公式为: V 2=1.021d 2L(2) 低压,P 取平均值为0.002Mpa,V 2=1.0002.01.0+V 1=1.02V 1=1.02·41d 2L =0.255πd 2L=0.801d 2L 则低压静态放散量计算公式为: V 2=0.801d 2L 以上式中:时间t 以发生放散时的实际放散时间为准,由施工单位和考核单位现场核准;管道长度L 为发生放散管段的实际长度; 各种管道内径的计算参考附表:管材规格尺寸表。

燃气供销差的成因、计算方法和解决方案

1 概述燃气供销差是指当期燃气供应量与当期燃气销售量的差值,而燃气供销差率则为该差值与当期燃气供应量之比[1]。

一般城市燃气经营企业的燃气供销差多为正值,说明通过终端用户抄表计量的燃气销售量少于企业供给的燃气总量,供销差率因此对企业的经营效益产生直接影响[2~3]。

以吉安市天然气有限公司为例,自2004年5月实施天然气置换水煤气以来,较高的供销差率已成为影响公司经营效益和燃气设施安全运行的重要因素。

围绕如何降低供销差率、减少经营亏损和由此带来的运营风险、缓解经营压力、创造安全稳定的经营环境方面,进行了大量人力、物力的投入,通过各种有效措施使供销差率大幅下降,在此过程中积累了独特而富有成效的实践经验。

本文分析供销差率的主要成因,探讨其计算方法,对存在的问题提出相应的解决方案和措施。

2 吉安市天然气利用工程现状① LNG气化站1座,100m3的LNG储罐6台,60t地磅1台。

② 市政燃气管网共计97km,其中铸铁管燃气管网49km,PE管燃气管网48km。

③ 雷诺式区域调压站13座,自力式区域调压柜26台,楼栋式调压箱204台。

④ 居民用户4.2×104户,商业用户193户,工业用户暂无,年供气规模为500×104m3/a。

3 燃气供销差率成因分析及其计算3.1 LNG卸车损失及气化率的综合影响LNG汽车槽车储罐容积一般为40m3,每次装载LNG约19t。

对于作为城市主气源的LNG气化站,LNG的气质、组成、运输距离、LNG槽车储罐的绝热性能、卸车操作工艺、市政燃气管网运行压力等因素都会对供销差率产生影响。

3.1.1 LNG卸车前后损失① LNG实际装车量与上游LNG供应商提供的LNG出厂票据上的数量存在差异,由于LNG供应商的计量存在误差,一般实际装车量偏小。

② LNG槽车运输距离较长,途中因LNG超压放散而导致实际到站的LNG数量比出厂时减少。

③ 卸车时,因操作人员技能不熟练、市政燃气管网压力较高等原因,造成LNG卸车不彻底,槽车内残留的液态、气态天然气无法充分卸进LNG储罐或进入市政燃气管网,形成卸车损失。

管内气体流速计算公式

管内气体流速计算公式好的,以下是为您生成的文章:在咱们的日常生活和科学研究中,管内气体流速的计算可是个相当重要的事儿。

这就好比你在吹气球的时候,想知道气到底跑得多快才能把气球吹大;又或者是在工厂的管道里,工程师得搞清楚气体流速,才能保证生产的顺利进行。

那管内气体流速的计算公式到底是啥呢?其实啊,它和不少因素都有关系。

一般来说,常见的计算公式是:流速 = 流量÷管道截面积。

先来说说流量。

流量就是在单位时间内通过管道某一横截面的气体体积。

比如说,在一分钟内通过管道横截面的气体体积是 10 立方米,那流量就是 10 立方米每分钟。

再讲讲管道截面积。

这就好比是管道的“肚子”大小。

比如说管道的半径是 1 米,那截面积就是π×半径的平方,也就是 3.14 平方米。

我记得有一次,我去参观一个工厂。

那个工厂生产各种塑料制品,其中有一个环节就是通过管道输送压缩气体来推动生产线上的零件。

当时,工程师们就在讨论管道里气体流速的问题。

他们拿着各种测量工具,在本子上写写算算,神情特别专注。

我凑过去看了看,发现他们就是在运用管内气体流速的计算公式来优化生产流程呢。

这计算公式看似简单,但是在实际运用中可得小心谨慎。

比如说,测量流量和管道截面积的时候,数据一定要准确,哪怕是一点点的误差,都可能导致计算结果的大偏差。

还有啊,不同的气体性质也会对流速产生影响。

比如说,密度大的气体和密度小的气体,在相同的条件下,流速可能就不一样。

而且,管道的材质和内壁的光滑程度也会有关系。

内壁粗糙的管道,气体流动的时候会受到更大的阻力,流速可能就会变慢。

总之,管内气体流速的计算可不是个简单的事儿,需要我们综合考虑各种因素,认真测量数据,才能得出准确的结果。

这样,无论是在日常生活中的小发明,还是在大型的工业生产中,我们都能更好地掌控气体的流动,让它们为我们服务,而不是给我们添麻烦。

所以啊,大家可别小看这个管内气体流速的计算公式,它在很多地方都能派上大用场呢!。

空气流速计算公式

空气流速计算公式空气流速计算是气流力学中的一个重要参数,可以用于工程设计、空气流动分析等领域。

空气流速的计算公式主要根据流体力学的基本理论和实验数据得出,并考虑了空气的密度、速度、压力等因素。

下面将介绍几种常见的空气流速计算公式。

1.空气流速计算公式:测压孔法在测流量系统中,常用的一种方法是通过在管道上设有孔或测压孔来测量孔内的静压差,并根据该差值计算空气流速。

具体的计算公式如下:Q=A×C×√(2ΔP/ρ)其中,Q表示空气流量,A表示测压孔面积,C表示流速系数,ΔP表示测压孔内的静压差,ρ表示空气密度。

2.空气流速计算公式:皮托管法皮托管是一种测量气体流速的装置,它通过测量气体通过装置流过的动静压差来估计气体流速。

根据连续方程和动量方程,可以计算空气流速的公式如下:v=√(2ΔP/ρ(1-(A2/A1)^2))其中,v表示空气流速,ΔP表示皮托管内的动静压差,ρ表示空气密度,A2和A1分别表示皮托管截断口的面积和进口截面的面积。

3.空气流速计算公式:直线差压法直线差压法是通过在两个管道之间设置差压孔,将携带流体动能的压力转化为动能差压来测量气体流速。

计算空气流速的公式如下:v=√((2ΔP)/ρ(1+(A2/A1)^2))其中,v表示空气流速,ΔP表示差压孔内的静压差,ρ表示空气密度,A1和A2分别表示差压孔口和管道的截面积。

4.空气流速计算公式:热线法热线法利用传感器中的细热线的电阻值随流体流速的变化而变化的特性,测量空气流速。

在计算公式中,需要考虑风速与细热线电阻值的关系,并进行相应的转换计算。

这些是常见的空气流速计算公式,根据不同的实际应用场景和测量方法,选择合适的计算公式可以准确地计算出空气流速。

实际测量中,还需根据具体设备和条件进行相应的修正和校准,以提高测量的准确性和可靠性。

泄露计算方法

重大事故后果分析方法:泄漏事故后果分析是安全评价的一个重要组成部分,其目的在于定量地描述一个可能发生的重大事故对工厂、厂内职工、厂外居民,甚至对环境造成危害的严重程度。

分析结果为企业或企业主管部门提供关于重大事故后果的信息,为企业决策者和设计者提供关于决策采取何种防护措施的信息,如防火系统、报警系统或减压系统等的信息,以达到减轻事故影响的目的。

火灾、爆炸、中毒是常见的重大事故,可能造成严重的人员伤亡和巨大的财产损失,影响社会安定。

世界银行国际信贷公司(IFC)编写的《工业污染事故评价技术手册》中提出的易燃、易爆、有毒物质的泄漏、扩散、火灾、爆炸、中毒等重大工业事故的事故模型和计算事故后果严重度的公式,主要用于工业污染事故的评价。

该方法涉及内容,也可用于火灾、爆炸、毒物泄漏中毒等重大事故的事故危险、危害程度的评价。

由于设备损坏或操作失误引起泄漏从而大量释放易燃、易爆、有毒有害物质,可能会导致火灾、爆炸、中毒等重大事故发生。

1 泄漏情况1.1 泄漏的主要设备根据各种设备泄漏情况分析,可将工厂(特别是化工厂)中易发生泄漏的设备分类,通常归纳为:管道、挠性连接器、过滤器、阀门、压力容器或反应器、泵、压缩机、储罐、加压或冷冻气体容器及火炬燃烧装置或放散管等十类。

一个工厂可能有各种特殊设备,但其与一般设备的差别很小,可以容易地将其划归至所属的类型中去。

图6—1~图6—10提供了各类设备的典型损坏情况及裂口尺寸,可供后果分析时参考。

这里所列出的损坏典型,仅代表事故后果分析的最基本的典型损坏。

评价人员还可以增加其他一些损坏的形式和尺寸,例如阀的泄漏、开启式贮罐满溢等人为失误事故,也可以作为某些设备的一种损坏形式。

1.2 泄漏后果分析一旦泄漏,后果不单与物质的数量、易燃性、毒性有关,而且与泄漏物质的相态、压力、温度等状态有关。

这些状态可有多种不同的结合,在后果分析中,常见的可能结合有4种:(1)常压液体;(2)加压液化气体;(3)低温液化气体;(4)加压气体。

(完整版)散流器送风计算方法

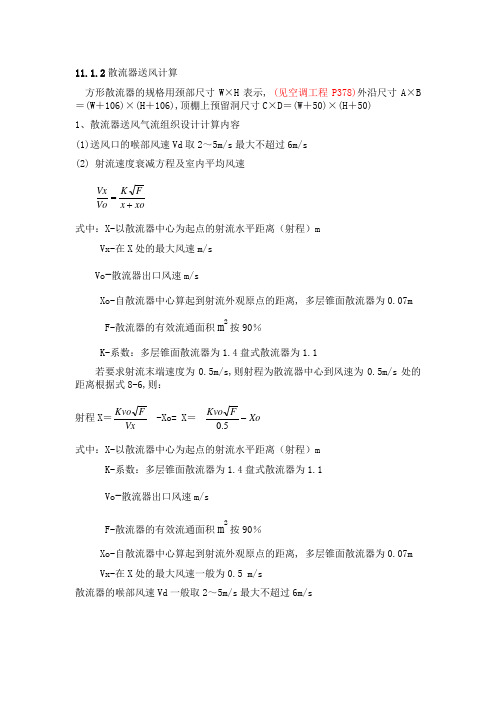

11.1.2散流器送风计算方形散流器的规格用颈部尺寸W ×H 表示, (见空调工程P378)外沿尺寸A ×B =(W +106)×(H +106),顶棚上预留洞尺寸C ×D =(W +50)×(H +50) 1、散流器送风气流组织设计计算内容(1)送风口的喉部风速Vd 取2~5m/s 最大不超过6m/s (2) 射流速度衰减方程及室内平均风速xox F K Vo Vx += 式中:X-以散流器中心为起点的射流水平距离(射程)mVx-在X 处的最大风速m/s Vo -散流器出口风速m/sXo-自散流器中心算起到射流外观原点的距离, 多层锥面散流器为0.07m F-散流器的有效流通面积m 2按90%K-系数:多层锥面散流器为1.4盘式散流器为1.1若要求射流末端速度为0.5m/s,则射程为散流器中心到风速为0.5m/s 处的距离根据式8-6,则: 射程X =VxF Kvo -Xo= X =Xo FKvo -5.0 式中:X-以散流器中心为起点的射流水平距离(射程)mK-系数:多层锥面散流器为1.4盘式散流器为1.1 Vo -散流器出口风速m/sF-散流器的有效流通面积m 2按90%Xo-自散流器中心算起到射流外观原点的距离, 多层锥面散流器为0.07m Vx-在X 处的最大风速一般为0.5 m/s散流器的喉部风速Vd 一般取2~5m/s 最大不超过6m/s室内平均风速Vm=2122)4/(381.0H L rL +(m/s)式中:L-散流器服务区边长(m) 注: (见空调工程P401)例8-2H-房间净空高(m)r L -射程 r-射流射程与边长L 之比,因此r L 即为射程当送冷风时, 室内平均风速取值增加20%, 送热风时减少20% (3)轴心温差:对于散流器平送,其轴心温差衰减可近似地取Vd Vx to tx ≈∆∆ to VdVxtx ∆≈∆△tx -射流末端温度衰减值℃Vx-在X 处的最大风速一般为0.5 m/s△to -送风温差℃Vd-散流器的喉部风速m/s2、散流器送风气流设计步骤(见空调工程P401)(1)、布置散流器一般按对称布置或梅花形布置,方形散流器的送风面积的长宽比不宜大于1:1.5散流器中心线和墙体距离一般不小于1m(2)、由空调区的总送风量和散流器的个数,就可以计算出单个方形散流器的送风量,假定散流器的颈部风速(如取2~5m/s)计算出所需散流器喉部面积,根据散流器喉部面积,选择散流器规格(3)、校核(1)的射程,根据下式(8-7)校核射流的射程是否满足要求,中心处设置的散流器的射程应为散流器中心到房间或区域边缘距离的75% (4)校核室内平均风速,根据式8-8计算室内平均风速,校核是否满足要求 室内平均风速Vm=2122)4/(381.0H L rL +(m/s)式中:L-散流器服务区边长(m) 注: (见空调工程P401)例8-2H-房间净空高(m)r L -射程 r-射流射程与边长L 之比,因此r L 即为射程(5)校核轴心温差衰减根据式(8-9)计算轴心温差衰减,校核是否满足空调区温度波动范围要求-------已知一层大厅舒适性空调区的尺寸为L=13. 8m,B=13.6m,H=3.5m,总送风量q v =1.389m 3/s,送风温度to=19℃,工作区温度tn=24℃,采用散流器平送,进行气流分布设计解:(1)布置 散流器将空调区进行划分,沿长度方向划分为3等分, 沿宽度方向划分为3等分,则空调区被划分成9个小区域,每个区域为一个散流器的服务区, 散流器的数量n=9个(2)选用方型散流器, 假定散流器的颈部风速Vd 为3m/s,则单个散流器所需的喉部面积为q v/Vd n,计算如下q v/Vd n=4(总送风量)/(3m ×20)=0.067m 2选用喉部尺寸为240mm 的方型散流器,则喉部实际风速为 Vd=36.036.0104⨯⨯m/s=3.068m/s, 散流器实际出口面积约为喉部面积的85%,则散流器的有效流通面积 散流器实际出口风速为Vo=%Vd 85=85.0068.3m/s=3.609m/s (3)计算射程射程X =VxFKvo -Xo=07.05.036.0%85609.34.12-⨯⨯⨯m=3.353m 式中:X-以散流器中心为起点的射流水平距离(射程)mK-系数:多层锥面散流器为1.4盘式散流器为1.1 Vo -散流器出口风速m/sF-散流器的有效流通面积m 2按85%Xo-自散流器中心算起到射流外观原点的距离, 多层锥面散流器为0.07m Vx-在X 处的最大风速散流器的喉部风速Vd 一般取2~5m/s 最大不超过6m/s散流器中心到边缘距离 2.3m,根据要求, 散流器的射程应为散流器中心到房间或区域边缘距离的75%,所需的最小射程为:2.3m ×0.75=1.725m 。

压力及流量计算公式

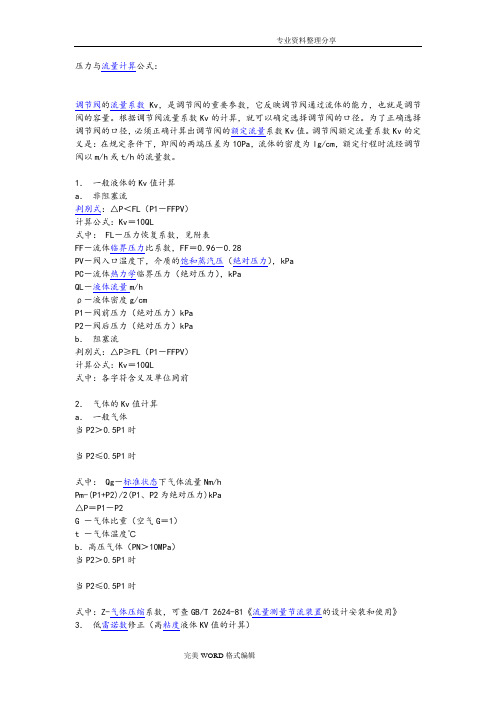

压力与流量计算公式:调节阀的流量系数Kv,是调节阀的重要参数,它反映调节阀通过流体的能力,也就是调节阀的容量。

根据调节阀流量系数Kv的计算,就可以确定选择调节阀的口径。

为了正确选择调节阀的口径,必须正确计算出调节阀的额定流量系数Kv值。

调节阀额定流量系数Kv的定义是:在规定条件下,即阀的两端压差为10Pa,流体的密度为lg/cm,额定行程时流经调节阀以m/h或t/h的流量数。

1.一般液体的Kv值计算a.非阻塞流判别式:△P<FL(P1-FFPV)计算公式:Kv=10QL式中: FL-压力恢复系数,见附表FF-流体临界压力比系数,FF=0.96-0.28PV-阀入口温度下,介质的饱和蒸汽压(绝对压力),kPaPC-流体热力学临界压力(绝对压力),kPaQL-液体流量m/hρ-液体密度g/cmP1-阀前压力(绝对压力)kPaP2-阀后压力(绝对压力)kPab.阻塞流判别式:△P≥FL(P1-FFPV)计算公式:Kv=10QL式中:各字符含义及单位同前2.气体的Kv值计算a.一般气体当P2>0.5P1时当P2≤0.5P1时式中: Qg-标准状态下气体流量Nm/hPm-(P1+P2)/2(P1、P2为绝对压力)kPa△P=P1-P2G -气体比重(空气G=1)t -气体温度℃b.高压气体(PN>10MPa)当P2>0.5P1时当P2≤0.5P1时式中:Z-气体压缩系数,可查GB/T 2624-81《流量测量节流装置的设计安装和使用》3.低雷诺数修正(高粘度液体KV值的计算)液体粘度过高或流速过低时,由于雷诺数下降,改变了流经调节阀流体的流动状态,在Rev<2300时流体处于低速层流,这样按原来公式计算出的KV值,误差较大,必须进行修正。

此时计算公式应为:式中:Φ―粘度修正系数,由Rev查FR-Rev曲线求得;QL-液体流量 m/h对于单座阀、套筒阀、角阀等只有一个流路的阀对于双座阀、蝶阀等具有二个平行流路的阀式中:Kv′―不考虑粘度修正时计算的流量系ν ―流体运动粘度mm/sFR -Rev关系曲线FR-Rev关系图4.水蒸气的Kv值的计算a.饱和蒸汽当P2>0.5P1时当P2≤0.5P1时式中:G―蒸汽流量kg/h,P1、P2含义及单位同前,K-蒸汽修正系数,部分蒸汽的K值如下:水蒸汽:K=19.4;氨蒸汽:K=25;氟里昂11:K=68.5;甲烷、乙烯蒸汽:K=37;丙烷、丙烯蒸汽:K=41.5;丁烷、异丁烷蒸汽:K=43.5。

燃气管道-流量-流速-口径计算公式

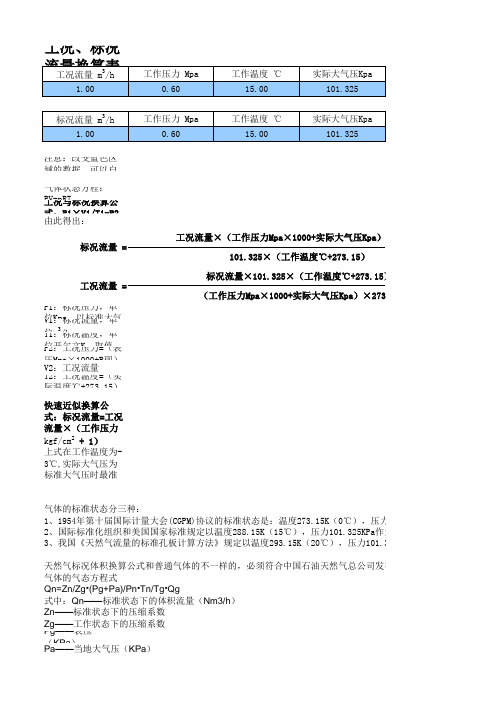

工况、标况注意:改变蓝色区域的数据,可以自气体状态方程:PV=nRT 工况与标况换算公式:P1×V1/T1=P2由此得出:P1:标况压力,单位Kpa,以标准大气V1:标况流量,单位m 3/h T1:标况温度,单位开尔文K,取值P2:工况压力=(表压Mpa×1000+P现)V2:工况流量T2:工况温度=(实际温度℃+273.15)快速近似换算公式:标况流量=工况流量×(工作压力kgf/cm 2 + 1)上式在工作温度为-3℃,实际大气压为标准大气压时最准气体的气态方程式Pg ——表压(KPa )气体的标准状态分三种:1、1954年第十届国际计量大会(CGPM)协议的标准状态是:温度273.15K(0℃),压力101.325KPa。

世界各国科技2、国际标准化组织和美国国家标准规定以温度288.15K(15℃),压力101.325KPa作为计量气体体积流量的标态。

3、我国《天然气流量的标准孔板计算方法》规定以温度293.15K(20℃),压力101.325KPa作为计量气体体积流量天然气标况体积换算公式和普通气体的不一样的,必须符合中国石油天然气总公司发布的SY/T6143-1996。

Qn=Zn/Zg •(Pg+Pa)/Pn •Tn/Tg •Qg式中:Qn ——标准状态下的体积流量(Nm3/h )标况流量 =工况流量 =工况流量×(工作压力Mpa×1000+实际大气压Kpa)×101.325×(工作温度℃+273.15)标况流量×101.325×(工作温度℃+273.15)(工作压力Mpa×1000+实际大气压Kpa)×273.1Zn ——标准状态下的压缩系数Zg ——工作状态下的压缩系数Pa ——当地大气压(KPa )Pg+Pa——工况下的绝对压力Pn——标准大气压(101.325KPa)Tn——标准状态下(天然气国标20℃)的绝对温度(293.15K)Tg——介质的绝对温度(273.15+t)Kt ——被测介质的摄氏温度(℃)Qg——未经修正的体积流量(m3/h)带n的是标况参数,带g的是工况参数。

排气筒流速计算公式

排气筒流速计算公式

管道气体流量的计算公式是:流速×管道横截面面积。

即V=π/4×(d/100)²ω×3600

V一气体在标准状态下的体积流量,Nm2/h

d一管道内径,mm

ω一管内气体在标准状态下的流速,m/s

备注:

计算气体流量可分两种情况,一种是标准状态,一种是非标准状态。

标准状态下气体流量的公式为:流速×截面面积

非标准状态下气体流量的公式为:流速×截面面积×(压力×10+1)(T+20)/(T+t)

压力—气体在载流截面处的压力,单位为MPa;

T—绝对温度,273.15

t—气体在载流截面处的实际温度。

管道气体流量:

是指气体的标准状态流量或是指指定工况下的气体流量。

关于管内气体在标准状态下的流速计算:

任何气体都具有可压缩性,管内气体的体积流量随压力和温度的变化而变化,通常气体的流量常以标准状态或自由状态下(0C,0.1MPa 绝压)的体积流量表示(即Nm2/h) 或以质量流量(kg/h) 来表示。

关于气体在实际状态下的流速计算:

严格来说,在实际状态下,管内气体的压力和温度都在不断的变化,气体的压力随着输送阻力而降低,气体温度也由于管内气体与周围环境温差传热而变化,故在一般情况下取其平均压力pm和平均温度tm 来计算。

得到实际气体的流速公式:

ωr=35. 386V/d²Pm(273+Tm )/273

式中

ωr一气体实际流速,m/s

Pm—管内气体的平均压力,MPa

Tm—管内平均温度,℃。

压力与流量计算公式

压力与流量计算公式:调节阀的流量系数Kv,是调节阀的重要参数,它反映调节阀通过流体的能力,也就是调节阀的容量。

根据调节阀流量系数Kv的计算,就可以确定选择调节阀的口径。

为了正确选择调节阀的口径,必须正确计算出调节阀的额定流量系数Kv值。

调节阀额定流量系数Kv的定义是:在规定条件下,即阀的两端压差为10Pa,流体的密度为lg/cm,额定行程时流经调节阀以m/h或t/h的流量数。

1.一般液体的Kv值计算a.非阻塞流判别式:△P<FL(P1-FFPV)计算公式:Kv=10QL式中:FL-压力恢复系数,见附表FF-流体临界压力比系数,FF=0.96-0.28PV-阀入口温度下,介质的饱和蒸汽压(绝对压力),kPaPC-流体热力学临界压力(绝对压力),kPaQL-液体流量m/hρ-液体密度g/cmP1-阀前压力(绝对压力)kPaP2-阀后压力(绝对压力)kPab.阻塞流判别式:△P≥FL(P1-FFPV)计算公式:Kv=10QL式中:各字符含义及单位同前2.气体的Kv值计算a.一般气体当P2>0.5P1时当P2≤0.5P1时式中:Qg-标准状态下气体流量Nm/hPm-(P1+P2)/2(P1、P2为绝对压力)kPa△P=P1-P2G -气体比重(空气G=1)t -气体温度℃b.高压气体(PN>10MPa)当P2>0.5P1时当P2≤0.5P1时式中:Z-气体压缩系数,可查GB/T 2624-81《流量测量节流装置的设计安装和使用》3.低雷诺数修正(高粘度液体KV值的计算)液体粘度过高或流速过低时,由于雷诺数下降,改变了流经调节阀流体的流动状态,在Rev<2300时流体处于低速层流,这样按原来公式计算出的KV值,误差较大,必须进行修正。

此时计算公式应为:式中:Φ―粘度修正系数,由Rev查FR-Rev曲线求得;QL-液体流量m/h对于单座阀、套筒阀、角阀等只有一个流路的阀对于双座阀、蝶阀等具有二个平行流路的阀式中:Kv′―不考虑粘度修正时计算的流量系ν ―流体运动粘度mm/sFR -Rev关系曲线FR-Rev关系图4.水蒸气的Kv值的计算a.饱和蒸汽当P2>0.5P1时当P2≤0.5P1时式中:G―蒸汽流量kg/h,P1、P2含义及单位同前,K-蒸汽修正系数,部分蒸汽的K值如下:水蒸汽:K=19.4;氨蒸汽:K=25;氟里昂11:K=68.5;甲烷、乙烯蒸汽:K=37;丙烷、丙烯蒸汽:K=41.5;丁烷、异丁烷蒸汽:K=43.5。

放散口气体流速计算

放散口气体流速计算气体流速计算根据工程热力学原理,临界压力Pc与进口压力P1(绝压)的比值称为临界压力比pβ,即β=Pc/P1从此式可看出气体的临界压力比β只与气体的比热比n有关,气体的比热比可看作为一常数,不同类型气体的n值如下:对单原子气体,取n=1.67,则β=0.487,即Pc=0.487P1;对双原子气体,取n=1.40,则β=0.528,即Pc=0.528P1;对多原子气体,取n=1.30,则β=0.546,即Pc=0.546P1;故对于空气(双原子气体)Pc=0.528P1,对于燃气(多原子气体),Pc=O.546P1。

燃气放散时出口截面处的压力为P2,外界压力为Po=O.1MPa,高、中压放散压力比较高,此状态下外界压力Po2 出口流速高、中压燃气管道放散时出口流速为临界流速,根据工程热力学计算公式,临界流速为:n—绝热指数,对于多原子气体,n取1.30R—气体常数,R=Ro/M,M为分子量对于空气R=287,天然气R=519.6J/kmo1.kT1—进口气体温度,K根据上式可知放散过程下的出口流速仅与气体的种类、进口气体温度及气体的绝热指数有关,与放散管截面积无关。

3 最大质量流量燃气管道放散时,管道内压力逐渐降低,质量流量亦逐渐减少,刚开始瞬间为最大质量流量,其计算公式为:n——绝热指数,对于多原子气体,n取1.30R——气体常数,R二R。

/M,M为分子量对于空气R=287,天然气R=519.6,J/km01.kT1——气体绝对温度,Kf——放散管截面积,m2Z——压缩系数,取Z=1根据上式可知此高、中压放散时气体的最大质量流量与气体的种类、进口气体温度、放散前气体绝对压力、放散管截面积及气体的绝热指数有关。

例1:天然气管道内压力为P1=2.0Mpa,温度为tl=293K,管道内燃气流速C1为20m/s,放散管径为D108×5,试计算放散开始时出口截面气流速度和最大质量流量?解:因燃气流速C1<50m/s,可按Cl=0处理。

气体流速和流量的关系公式

气体流速和流量的关系公式嘿,朋友们!今天咱们来唠唠气体流速和流量这对有趣的“小伙伴”。

你可以把气体流速想象成一个超级爱跑步的小瘦子,跑起来那叫一个快,而流量呢,就像是一群小瘦子一起赶路,是个“大部队”的概念。

气体流速啊,就像一阵超级旋风,嗖的一下就过去了。

那它和流量有啥关系呢?这里面的关系公式就像是一把神奇的钥匙,能打开它们之间的秘密大门。

流量就好比是一长串小瘦子排着队赶路的总数,而流速就是每个小瘦子跑步的速度。

如果流速这个小瘦子跑得越快,在同样的管道(就当成是它们赶路的小路)里,那流量这个大部队的人数就会越多。

这就好像是一群速度超快的蚂蚁,单个蚂蚁跑得飞快,那整体蚁群在一段时间内通过某个点的数量也就多啦。

咱们来个具体的比喻哈。

假如气体是一群调皮的小仓鼠,流速就是每只小仓鼠的奔跑速度。

流量呢?那就是在一段时间里,比如一分钟内,从一个小洞口跑出去的小仓鼠的总数。

如果每只小仓鼠都像打了鸡血一样跑得飞快,那一分钟内从洞口跑出去的小仓鼠肯定就多,这就是流速增大,流量跟着增大。

你可别小看这个关系公式哦。

它就像是一个魔法咒语,一旦掌握了,就能预测很多有趣的事情。

比如说在一个通风管道里,就像一个小仓鼠们的秘密通道。

如果把风速(也就是气体流速)调大,就好像给小仓鼠们都穿上了火箭靴,那从管道这头跑到那头的小仓鼠总数(流量)肯定蹭蹭往上涨。

有时候我就想啊,这气体流速和流量就像是在演一场精彩的杂技表演。

流速是那个在空中翻跟头翻得超快的杂技演员,而流量就是所有演员一起完成的精彩表演的总和。

流速一加快,整个表演就更加“热闹”,流量也就跟着增大啦。

再想象一下,气体流速是一群骏马奔腾的速度,那流量就是在一段时间内跑过你眼前的马群的总数。

如果马都像闪电一样飞奔,那马群的总数肯定很多。

这就和气体流速和流量的关系一样,流速大了,流量也就大了。

不过呢,这两者的关系也不是随随便便就能改变的。

就像你不能让小仓鼠突然变成超级赛亚人一样,在实际的物理世界里,它们的关系受到很多因素的制约。

放散所需时间的计算

放散所需时间的计算在整个置换工程中,管网置换与燃具置换需要紧密配合,而放散时间是管网置换时间的重要组成部分,对放散时间进行估算有利于置换工作的合理安排。

加快置换速度。

燃烧放散时间与燃烧器的种类有密切的关系,准确的理论计算很难实现。

经经验测试与理论结合。

可对直接放散的时间进行估算,计算公式如下:管道换气时间估逄公式[1]:通过放散孔的气体流速v[1]:其中:ν-放散孔LI气体流速(m/s);p-管内气体的压力(Pa);ρ-管内气体的密度(kg/m3);n-孔口系数(取O.5~0.7)。

由于随着放散时间的延续,管内气体的压力和密度不断地变化,故单个放散口放散时间的计算公式:其中:T-单个放散口放散时间(h)K-放散置换系数(一般取2~3);ρl-放散开始时管内气体的密度(kg/m3);p2-放散结束时管内气体的密度(kg/m3);P1-放散开始时管内气体的表压(Pa);P2-放散结束时管内气体的表压(Pa);V-放散管道内气体的体积(m3);A-放散孔口的截面积:ν-放散孔口气体流速(m/s1。

设管径为D、管长为L,放散管管径为d,对放散时间进行积分:放散时间调查及公式计算见表1。

由表1可看出,放散置换系数K与放散管道的长度和管径大小有关。

当管道长度大于等于500m或管径大于等于DN250时,放散置换系数K可取2.5:其余,放散置换系数K 取2.2。

对于比较长的管线进行放散时通常要设多个放散点以加快放散的进程。

但实际放散时间因放散点数量多少、位置不同及放散的相互影响,并不是简单的算术平均,而应考虑放散点系数,故多个放散点理论所需的放散时间即为:其中:T′-多个放散点所需的放散时间;T-单个放散点所需的放散时间;N-放散点的个数:E-放散点系数(取1.1~1.2)例如,按表1所示,采用本文所推导的公式(2)计算益田路市政管接驳时单个放散点所需的放散时间:说明:表中所示气体压力均为表压;气体组份按丙烷与异丁烷体积比为4:6计;气体密度均按20℃时考虑,放散后气体密度按1个大气压下的气体密度取值;因现场实际采用管口未砸扁的放散管,故n取0.7;放散置换系数K分别取2.2和2.5;且放散点系数E取1.15。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气体流速计算

根据工程热力学原理,临界压力Pc与进口压力P1(绝压)的比值称为临界压力比pβ,即β=Pc/P1

从此式可看出气体的临界压力比β只与气体的比热比n有关,气体的比热比可看作为一常数,不同类型气体的n值如下:

对单原子气体,取n=1.67,则β=0.487,即Pc=0.487P1;

对双原子气体,取n=1.40,则β=0.528,即Pc=0.528P1;

对多原子气体,取n=1.30,则β=0.546,即Pc=0.546P1;

故对于空气(双原子气体)Pc=0.528P1,对于燃气(多原子气体),Pc=O.546P1。

燃气放散时出口截面处的压力为P2,外界压力为Po=O.1MPa,高、中压放散压力比较高,此状态下外界压力Po<P c,此时出口截面处的压力P2=Pc不变。

2 出口流速

高、中压燃气管道放散时出口流速为临界流速,根据工程热力学计算公式,临界流速为:

n—绝热指数,对于多原子气体,n取1.30

R—气体常数,R=Ro/M,M为分子量

对于空气R=287,天然气R=519.6J/kmo1.k

T1—进口气体温度,K

根据上式可知放散过程下的出口流速仅与气体的种类、进口气体温度及气体的绝热指数有关,与放散管截面积无关。

3 最大质量流量

燃气管道放散时,管道内压力逐渐降低,质量流量亦逐渐减少,刚开始瞬间为最大质量流量,其计算公式为:

n——绝热指数,对于多原子气体,n取1.30

R——气体常数,R二R。

/M,M为分子量

对于空气R=287,天然气R=519.6,J/km01.k

T1——气体绝对温度,K

f——放散管截面积,m2

Z——压缩系数,取Z=1

根据上式可知此高、中压放散时气体的最大质量流量与气体的种类、进口气体温度、放散前气体绝对压力、放散管截面积及气体的绝热指数有关。

例1:天然气管道内压力为P1=2.0Mpa,温度为tl=293K,管道内燃气流速C1为20m/s,放散管径为D108×5,试计算放散开始时出口截面气流速度和最大质量流量?

解:因燃气流速C1<50m/s,可按Cl=0处理。

对多原子气体β=0.546,n=1.3,则Pc=0.5 46×2.0=1.029MPa,此时Pc>Po=0.1MPa,此状态为超临界状态,所以出口截面处的压力为P2 =Pc=1.029MPa,出口处流速为临界流速。