RV减速机技术难题

方案|机器人的关节—RV减速器智能制造解决方案

方案|机器人的关节—RV减速器智能制造解决方案RV减速器,以高刚度和高回转精度常被放置于精密机器人大臂、肩部等重负载位置。

作为机器人的“关节”,RV减速器让机器人更加柔性、多变、灵活。

同样,与其它减速器相比,RV减速器对材料科学、精密加工装备、加工精度,装配技术、高精度检测技术的要求都更高。

在RV减速器的制造过程中,经常面临工件结构复杂导致的检测困难、编程复杂、部件匹配困难等问题。

RV减速器智能制造解决方案海克斯康提供的RV减速器自动检测及匹配方案,以专业的测量设备和权威的测量软件为平台,加之针对工件定制化开发的装夹、检测、结果判定、自动匹配、定制报告等一体化的解决方案,实现RV减速器关键部件测量及装配过程的自动化、智能化。

01专业的RV减速器检测方案全尺寸检测与评价、专业的棱边检测、一键式操作界面、定制化检测报告【点此了解更多】02RV减速器智能匹配模块互联互通、数据库管理、灵活匹配方式、灵活报告输出【点此了解更多】RV减速器智能制造方案选项01设计与工程选项动力学分析及优化、接触应力分析、热机耦合分析、动态特性分析、疲劳寿命分析、振动噪声分析、热处理仿真【点此了解更多】02生产制造选项CAM加工编程软件、加工程序仿真和程序验证软件、在机测量系统及对刀系统、加工设备校准系统【点此了解更多】03数据分析与监控选项数据统计分析软件、企业智慧质量管理平台、质量云工业互联网平台【点此了解更多】04定制化选项输入终端、软件操作界面、应用编程模块、定制报告模块、智能识别界面、智能监控界面以及统计分析展板【点此了解更多】05智能检测选项CNAS 校准证书选项、脱机编程和碰撞模拟选项、柔性夹具系统、多工位上下料系统、自动化检测系统、智能监控系统等【点此了解更多】06管家式服务设备智能监控与维护、专业的维护保养、快速的服务响应、优惠的增值服务、编程检测、租赁服务、培训与资质认证服务【点此了解更多】海克斯康RV减速器智能制造解决方案,凭借参数化检测界面,全封装的软件编程,行业领先的专业算法和定制化图形报告,带来最简易便捷的操作方案,同时实现RV减速器核心零部件——摆线轮、针齿壳、偏心轴的全尺寸自动检测和自动匹配,收获多家工业机器人制造商的高度认可。

.关于RV 减速器传动精度的研究

RV(Rotate Vector)减速器是在摆线针轮传动基础上发展起来的一种二级封闭式、少齿差行星传动机构,是可用于工业机器人关节、数控机床和自动化设备等机电一体化领域机器的新型行星传动装置。

由于具有二大(传动比大、扭转刚度大)、二高(运动精度高、传动效率高)和二小(回差小、体积小)等优点,成为许多学者和研究机构研究的重点。

目前,由于机电一体化领域的机器(如工业机器人等)对传动效率和定位精度的要求越来越严格,对于RV 减速器传动精度的研究已成为对其研究的重要课题。

RV 减速器在国外尤其在日本发展较快,水平也较高,而我国对RV的研究还处于初级阶段,为便于在我国机器人工业中成功应用RV 减速器,提高RV 减速器的传动精度,现将有关RV 传动精度的研究方法及其重要结论加以归纳,以便有助于对RV 减速器的理论研究、研制和使用。

1 RV 减速器传动精度的研究进展1.1 国外研究进展20 世纪30 年代,摆线齿廓应用于精密传动,德国人L.Braren 在少齿差行星传动基础上发明了摆线针轮行星减速器,1939 年日本住友重机械株式公社引入此项技术,20 世纪80 年代,鉴于当时市场对机器人传动精度要求的不断提高,日本帝人公司在传统摆线针齿传动的基础上发明了RV 减速器,根据库氏分类方法,该传动属2K-V 型行星传动。

目前在机器人领域占有领导地位,许多核心技术至今仍然处于保密状态,其生产销售也处于世界垄断地位。

对于一般齿轮传动的传动精度的研究,国内外学者已经做了大量工作,也取得了显著性进展。

但对于摆线针轮行星传动及由此发展起来的RV 传动,相应的理论研究还比较少。

近几年,RV 减速器传动精度的研究已成为一个热点问题。

就其传动精度的研究而言,国际上主要有美国休斯飞机公司的Blanche和日本山口大学的日高照晃做了这方面的研究。

20 世纪80 年代末,Blanche 等人着手于摆线针轮行星传动机构回转传动精度的相关研究,运用纯几何学的方法研究了单摆线轮的摆线针轮行星减速器的回转精度,探讨了齿隙和速比波动与扭转振动的关系。

RV减速器传动误差分析与实验研究

RV减速器传动误差分析与实验研究RV减速器是一种广泛应用于机械传动领域的重要装置,其具有结构紧凑、传动精度高等优点,已广泛应用于机床、机器人等领域。

然而,由于各种原因,RV减速器在控制精度和传动精度方面存在一定的误差。

本文将对RV减速器的传动误差进行分析,并进行实验研究,以期进一步改进其性能。

首先,我们来分析RV减速器传动误差的主要原因。

一方面,RV减速器的制造和装配精度会影响其传动精度。

制造过程中的误差会导致传动零件的偏心、轴承座的安装不平行等问题,进而影响整体传动的精度。

另一方面,由于RV减速器的工作原理,传动时会产生一定的弹性变形。

这种变形会导致传动轴的相对位移,进而影响传动精度。

因此,减小RV减速器的制造误差、提高装配精度,以及减小传动时的弹性变形,将有助于降低其传动误差。

为了验证以上分析结果,我们进行了实验研究。

实验中,我们选择了一款常用的RV减速器型号,并建立了相应的实验装置。

首先,我们测量了不同工作条件下的减速器传动误差。

实验数据表明,随着传动动力的增大,RV减速器的传动误差也增大。

同时,由于摩擦等原因,减速器的传动误差随着工作时间的增加也会有所增加。

这些实验结果验证了之前的分析结论。

接下来,我们对实验结果进行了分析。

通过对各种工作条件下的实验数据进行统计和分析,我们发现RV减速器的传动误差主要由两个方面造成。

一方面,减速器的刚度不足会导致传动时的弹性变形增大,从而造成传动误差的增加。

另一方面,制造和装配误差也是造成传动误差的重要原因。

实验结果还表明,不同型号和不同品牌的RV减速器的传动误差存在一定的差异,这为今后的研究提供了借鉴和参考。

最后,我们提出了一些改进措施。

首先,我们建议在制造和装配过程中加强质量控制,并对传动关键部件进行精细加工,以提高减速器的制造精度。

其次,我们可以尝试优化减速器的结构设计,以增加其刚度,减小传动时的弹性变形,从而降低传动误差。

此外,我们还建议制定更为严格的工作条件,以减小因摩擦等原因产生的传动误差。

RV减速器误差分析技术

RV减速器误差分析技术RV减速器误差分析技术RV减速器是一种常用于机械传动系统中的关键部件,用于降低驱动电机的转速并提供足够的扭矩。

然而,由于制造和安装过程中的各种因素,RV减速器的误差可能会产生,影响其性能和精度。

因此,进行RV减速器误差分析是至关重要的。

下面将逐步介绍RV减速器误差分析的技术。

第一步:确定误差源RV减速器的误差源可以分为制造误差和安装误差两类。

制造误差主要是由于制造过程中的机械加工和装配过程中的偏差引起的,例如齿轮的模数误差、齿轮齿数误差等。

安装误差主要是由于安装过程中的装配误差引起的,例如轴向间隙、径向间隙等。

第二步:选择适当的测量方法针对不同的误差源,需要选择适当的测量方法来进行误差分析。

例如,可以使用测量仪器或设备来测量齿轮的几何参数,如模数、齿数等;使用光学测量仪器来测量轴向和径向间隙等。

第三步:进行误差测量根据选定的测量方法,进行相应的误差测量。

在测量过程中,需要确保测量仪器的准确性和稳定性,尽量排除其他干扰因素的影响,以获得准确的测量结果。

第四步:误差分析和数据处理将测量得到的数据进行误差分析和数据处理。

可以利用数学方法和统计学方法来分析误差的来源和特点,例如计算平均误差、标准差等。

第五步:制定改进措施根据误差分析的结果,制定相应的改进措施来减小误差。

例如,可以调整制造过程中的工艺参数,改进加工精度;加强安装过程的质量控制,减小安装误差等。

第六步:验证改进效果对于制定的改进措施,需要进行验证以确保其有效性。

可以再次进行误差测量,并与之前的测量结果进行比较,评估改进效果。

综上所述,RV减速器误差分析是一项复杂的工作,需要进行系统性的步骤和科学的方法。

通过准确分析误差源和采取有效的改进措施,可以提高RV减速器的性能和精度。

这对于机械传动系统的正常运行和工作效率具有重要意义。

rv减速机技术要求

rv减速机技术要求

RV减速机是一种重要的机械传动装置,其技术要求如下:

1. 高传动效率:减速机的传动效率直接影响到整个系统的效率,对于RV减速机而言,高传动效率可以减少能量损耗,提高工

作效率。

2. 稳定的传动性能:RV减速机需要具备稳定的传动性能,能

够在长时间工作过程中保持稳定的传动精度和扭矩输出。

3. 高负载能力:RV减速机承受着很大的负载,需要具备较高

的负载能力和抗载能力,能够承受和传递较大的扭矩。

4. 低噪音、低振动:RV减速机在工作过程中,应具备低噪音、低振动的特点,保证工作环境的舒适性和稳定性。

5. 高精度:RV减速机常应用于精密传动系统中,具备高精度

传动能力,能够保证输出轴的精度和精准性。

6. 长寿命:RV减速机需要具备较长的使用寿命,能够在长时

间的高负载工作环境中稳定运行。

7. 良好的热处理和表面处理:RV减速机的零部件需要经过合

适的热处理和表面处理,以提高零件的硬度、耐磨性和耐腐蚀性。

8. 可靠的密封性能:RV减速机需要具备良好的密封性能,能

够有效防止润滑油泄漏和灰尘进入,保证减速机的正常运行和寿命。

9. 具备紧凑的结构和轻量化设计:RV减速机应具备紧凑的结构,减小体积和重量,提高整机的可靠性和安装便利性。

10. 安全性:RV减速机的设计应满足相关的安全标准和规定,确保在使用过程中能够安全可靠地工作。

RV减速器的传动精度分析

RV减速器的传动精度分析RV减速器是一种常见的传动装置,具有很高的传动精度。

本文将对RV减速器的传动精度进行分析。

首先,传动精度是指减速器输出轴在单位转数内的误差,通常用角度误差或线性误差来表示。

RV减速器的传动精度主要取决于其内部齿轮结构和制造工艺。

RV减速器的内部齿轮结构采用了柱面齿轮与球齿轮的组合,具有齿间间隙小、传动平稳等优点。

柱面齿轮的制造工艺要求非常高,需要精确的齿形修形,以保证传动精度。

同时,齿轮的硬度也对传动精度有着重要影响,过低的硬度会导致齿轮变形,影响传动精度。

其次,RV减速器的传动精度还与制造工艺有关。

制造工艺包括加工工艺和装配工艺两个方面。

加工工艺的精度直接影响到齿轮的几何形状和尺寸精度,对传动精度起到决定性作用。

而装配工艺的精度则关系到各个零部件的定位准确性和协调精度,对减速器的整体传动精度也有显著影响。

此外,环境因素也会影响RV减速器的传动精度。

例如,温度变化会导致零部件的膨胀或收缩,进而影响减速器的传动精度。

因此,为了提高减速器的传动精度,需在设计和制造中考虑到环境因素的影响,采取相应的措施进行补偿。

综上所述,RV减速器的传动精度与其内部齿轮结构、制造工艺和环境因素密切相关。

在设计和制造中,应对齿轮结构进行优化,确保加工质量和装配精度;同时,应充分考虑环境因素的影响,采取相应补偿措施。

只有在这些方面都得到重视和处理的前提下,才能保证RV减速器具有高精度的传动性能综合考虑RV减速器的内部齿轮结构、制造工艺和环境因素,可以得出结论:为保证RV减速器具有高精度的传动性能,需要采用柱面齿轮与球齿轮组合的内部齿轮结构,精确的齿形修形和适当的硬度。

制造工艺方面,需要严格控制加工工艺的精度和装配工艺的定位准确性。

此外,也需要考虑环境因素对传动精度的影响,并采取相应的补偿措施。

只有在这些方面都得到重视和处理的前提下,才能确保RV减速器具有高精度的传动性能。

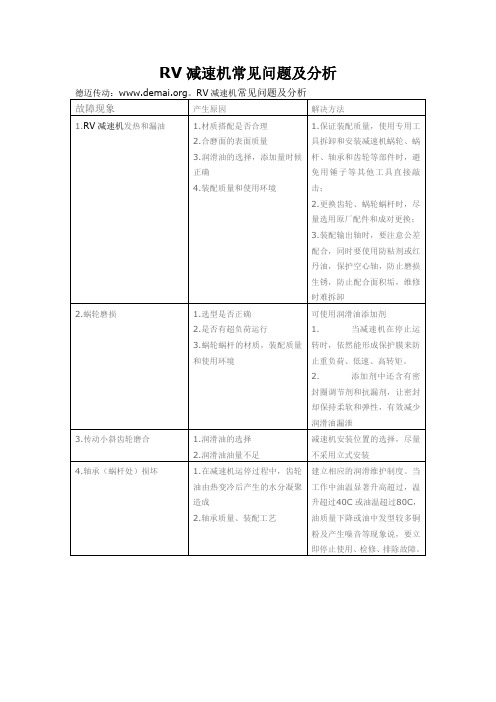

RV减速机常见问题及分析

RV减速机常见问题及分析德迈传动:。

RV减速机常见问题及分析

故障现象产生原因解决方法

1.RV减速机发热和漏油 1.材质搭配是否合理

2.合磨面的表面质量

3.润滑油的选择,添加量时候

正确

4.装配质量和使用环境1.保证装配质量,使用专用工具拆卸和安装减速机蜗轮、蜗杆、轴承和齿轮等部件时,避免用锤子等其他工具直接敲击;

2.更换齿轮、蜗轮蜗杆时,尽量选用原厂配件和成对更换;

3.装配输出轴时,要注意公差配合,同时要使用防粘剂或红丹油,保护空心轴,防止磨损生锈,防止配合面积垢,维修时难拆卸

2.蜗轮磨损 1.选型是否正确

2.是否有超负荷运行

3.蜗轮蜗杆的材质,装配质量

和使用环境可使用润滑油添加剂

1. 当减速机在停止运转时,依然能形成保护膜来防止重负荷、低速、高转矩。

2. 添加剂中还含有密封圈调节剂和抗漏剂,让密封却保持柔软和弹性,有效减少润滑油漏泄

3.传动小斜齿轮磨合 1.润滑油的选择

2.润滑油油量不足减速机安装位置的选择,尽量不采用立式安装

4.轴承(蜗杆处)损坏 1.在减速机运停过程中,齿轮

油由热变冷后产生的水分凝聚

造成

2.轴承质量、装配工艺建立相应的润滑维护制度。

当工作中油温显著升高超过,温升超过40C或油温超过80C,油质量下降或油中发型较多铜粉及产生噪音等现象说,要立即停止使用、检修、排除故障。

RV减速器的传动误差分析

RV减速器的传动误差分析RV减速器是一种常见的减速器类型,广泛应用于机器人、机床、包装机械等领域。

它的主要作用是降低转速、增加扭矩,为机械设备提供稳定的动力输出。

然而,RV减速器在传动过程中难免会出现误差,这种误差可能影响机械设备的精度和稳定性。

因此,对RV减速器的传动误差进行分析和控制具有重要意义。

RV减速器的传动误差是指减速器输出轴的实际转速与理论转速之间的差异。

这种误差的产生原因主要包括制造工艺、安装调试、使用维护等多方面因素。

传动误差过大会影响机械设备的精度和稳定性,因此需要对其进行控制。

制造工艺RV减速器的制造工艺对其传动误差有着重要影响。

齿轮加工误差、轴承装配误差等因素都会导致传动误差的产生。

一些厂家为了降低成本,采用低质量的材料和加工设备,也会导致传动误差增大。

安装调试是影响RV减速器传动误差的重要因素。

如果安装不到位或调试不准确,会使减速器在运行过程中产生较大的传动误差。

例如,减速器安装位置不正确会导致输出轴承受额外的力矩,从而增加传动误差。

使用维护不当也会造成RV减速器的传动误差增大。

例如,长期超载使用、维护保养不及时等,会导致减速器内部零部件磨损,从而增加传动误差。

设计选型在设计选型阶段,应选择具有高精度、低传动误差的RV减速器。

同时,根据实际应用需求,选择合适的减速比、承受扭矩等参数,以确保减速器与机械设备的整体性能和稳定性。

安装调试过程中,要确保减速器的安装位置和调试精度。

应按照厂家提供的安装手册进行操作,确保安装位置的准确性。

在调试阶段,要对减速器的输入和输出轴进行仔细调整,确保其达到最佳的运行状态。

良好的维护保养是控制RV减速器传动误差的重要措施。

应定期对减速器进行检查,及时发现并解决潜在的问题。

同时,按照厂家建议进行定期保养,更换磨损零部件,以保持减速器的精度和稳定性。

RV减速器的传动误差是影响机械设备性能和稳定性的重要因素。

本文对RV减速器的传动误差进行了详细分析,并提出了相应的控制措施。

减速机工艺设计及难点

六、RV减速机的技术方案1、RV减速机的技术路线2、RV减速机加工技术注意点RV多轴同步联动,其本质是复合轴承问题。

目前,我国难以达到P4级水平。

在数量较多的轴承配合下,要达到其形位公差与尺寸公差的精度要求,有一定(相当)难度。

主要表现在以下几项:①、偏心轴加工难点。

A.偏心轮的圆度。

B.偏心轮的相位公差。

C.偏心轮花键与偏心轮的位置度。

D.成品偏心轴与行星架的高度、距离配合,影响其扭矩的大小。

②、针齿壳加工难点A.针齿壳轮廓度。

B.针齿壳齿距累积误差。

C.两轴承内道沟距离控制。

③、摆线轮加工难点A.摆线轮齿形。

B.摆线轮齿距累积误差。

C.三个偏心轴承孔位置度,及相对于分度圆同心度。

D.摆线轮平行度。

④、行星架加工难点A.两角接触轴承内道沟间距。

B.行星架内道沟轮廓度。

C.三个偏心轴承孔位置度。

D.三个偏心轴承孔与两角接触轴承同心度。

E.行星架两轴承限位间距。

⑤、双连轮加工难点A.双连轮加工要求达到4级精度。

⑥、装配加工难点A.回差控制越小,功率输出越小。

B.零部件选配,必须达到额定技术要求。

C.自动生产装配线的硬件组织问题。

3、RV减速机设计与工艺创新点为增加RV减速机总成整体使用寿命,提高机械精度,降低成本,因此将RV减速机各零部件刚性适度提高。

RV减速机零部件的创新点主要体现在以下几个方面:①、偏心轴创新点A.在RV减速机结构中,偏心轴最易受到磨损。

为提高其可靠性,将两内道沟与偏心轴装配好之后,采用一次精磨完成,以保证两圆锥滚子轴承与花键的同心度。

在现有间隙内,加大针齿直径与长度,得以提高其刚性,并有效控制与行星架装配时间距的一致性。

B.利用偏心夹具一次装夹完成,保证偏心轮偏心距、相位公差与圆度公差的准确性。

②、针齿壳创新点通过一次装夹,同时完成针齿壳轴承内圆、齿形及端面的磨削。

A.通过一次装夹针齿壳,保证其磨削的平行度符合技术要求。

B.保证两轴承位的同心度与间距。

C.保证针齿壳的位置公差D.为减小摩擦,将针齿两端设计为圆弧状,增大功率输出。

影响RV减速器传动精度的因素与控制

工业技术科技创新导报 Science and Technology Innovation Herald99DOI:10.16660/ki.1674-098X.2018.10.099影响RV减速器传动精度的因素与控制王文涛 杨斌(沈阳新松智能驱动股份有限公司 辽宁沈阳 110168)摘 要:工业是一个国家发展的重要基础,随着科技的进步与发展,工业机器人在工业生产制造领域中的应用越来越广,工业机器人的应用能够有效地提高工业生产的效率及质量。

相较于国外工业机器人的发展,我国工业机器人起步较晚,对于工业机器人中的一些核心部件都需要进口。

RV减速器是工业机器人中的重要组成部分之一, RV减速器属于高精密减速装置,其具有扭转刚度高、承载能力大、速比大、回程误差小以及体积小等的优点。

RV减速器所具有的特性使得其在工业机器人的关节驱动模块中的应用较多也较为广泛。

新时期工业机器人的发展与应用日趋广泛,尤其是对于高精度工业机器人的需求更加旺盛,RV减速器作为工业机器人的核心部件之一需要具备更高的传动精度。

本文在分析RV减速器摆线轮齿形修形方法的基础上,对影响RV减速器回差精度的因素进行分析,并就如何提高RV减速器的传动精度进行分析阐述。

关键词:RV减速器 回差 精度中图分类号:TH132.46 文献标识码:A 文章编号:1674-098X(2018)04(a)-0099-02工业机器人的发展与应用是现代工业发展的重要方向。

随着我国“工业4.0”战略的提出,工业机器人将会越来越多地应用于工业生产中。

新时期随着科技的发展与应用对于精度工业机器人的需求也日益增多,RV减速器作为工业机器人中的核心部件之一其成本最多能够占到工业机器人生产成本的近3成左右,我国RV减速器多数依赖进口,RV减速器的精度直接影响着工业机器人的精度。

为提高工业机器人的作业精度应当积极加强对于RV减速器传动精度的研究,通过切实可行的措施来提高RV减速器的传动精度。

rv减速器设计心得分享

rv减速器设计心得分享rv减速器是机械传动中常用的一种重要装置。

它具有结构简单、传动精度高、承载能力强等优点,在工业生产领域得到了广泛应用。

作为一名资深的设计师,我在rv减速器的设计过程中积累了丰富的经验和心得,并愿意与大家分享。

1. 设计需求分析在进行rv减速器设计之前,首先要进行设计需求分析。

这包括了工作环境、工作负荷、工作效率和工作寿命等方面的要求。

通过对这些因素的分析,可以为后续的设计提供指导和约束,并为产品的性能提供保障。

2. 结构设计优化rv减速器的结构设计是整个设计过程中最关键的一步。

在设计过程中,我会考虑结构的紧凑性、工艺性以及增加零部件寿命等因素。

通过优化结构,减少零部件的数量和体积,既能满足紧凑性的要求,也能降低制造成本。

3. 材料选择与热处理材料选择与热处理在rv减速器的设计中起着至关重要的作用。

合理选择材料可以保证产品的强度和硬度,并确保在高负荷工况下具有良好的耐磨性和抗腐蚀性。

而通过热处理,可以改善材料的机械性能,提高整体的工作寿命。

4. 传动精度与噪音控制rv减速器作为一种精密机械装置,传动精度的要求非常高。

在设计过程中,我会采取相应的措施,如合理选择齿轮模数、减小齿轮误差等,以提高传动精度。

还需针对噪音问题进行控制,采取降噪措施,确保产品在工作时的噪音不超过规定的限值。

5. 电机匹配与安装rv减速器的设计还需要考虑电机的匹配与安装。

合理的电机选择可以确保rv减速器在工作时能够充分发挥性能,并保证系统的整体效率。

在安装过程中要考虑合理的布局和紧固方式,保证电机与减速器的连接牢固可靠。

6. 维护与保养rv减速器的维护与保养对于延长产品的使用寿命和提高工作效率非常关键。

在设计过程中,我会考虑产品的易维护性,尽量采用便于维修和更换的结构和零部件。

并且,在设计完成后,我会提供详细的维护手册,指导用户正确进行产品的维护与保养。

总结与回顾:通过对rv减速器设计心得的分享,我提出了一系列的设计指导原则和注意事项。

RV减速器传动误差测量与分析

RV 减速器传动误差测量与分析RV 减速器传动误差测量与分析概述RV 减速器是一种常见的减速器,它的传动精度可以直接影响到机器的稳定性和精度,因此需要对其传动误差进行测量与分析,以便进行相应的修正和优化,提高机器的稳定性和精度。

本文主要介绍RV 减速器的传动误差测量方法和分析过程。

RV 减速器的传动误差RV 减速器由内轮、外轮、行星架和环形齿轮四部分组成。

其传动误差主要有以下几个方面:1.中心距误差:RV 减速器内外轮的中心距误差会导致轴向载荷增大,从而降低了精度,并且还会产生噪声和振动。

2.齿轮误差:齿轮误差是RV 减速器传动误差的主要因素之一。

这种误差通常由于齿形误差、齿距误差、齿数误差等问题引起。

3.装配误差:RV 减速器在装配过程中,由于各个部件之间的配合尺寸精度不同,会导致装配误差。

4.轴承误差:RV 减速器内部的轴承,如果其精度不高,会引起轴向和径向载荷的增大,从而降低了传动精度。

RV 减速器传动误差测量方法为了准确地测量RV 减速器的传动误差,需要采用比较精细的测量方法。

下面介绍两种较为常用的测量方法。

1.激光测量法激光测量法是一种较为精确的测量方法,其基本原理是利用激光干涉仪对RV 减速器的内外轮等部分进行检测,以测量各个部分之间的距离和相对位置。

该测量方法相对比较复杂,需要具备一定的专业知识和技能才能进行操作。

2.V-检测法V-检测法是一种基于轮廓线检测的测量方法,其基本原理是利用V 型刻度板和相机对RV 减速器齿轮轮廓线进行采集和比对,从而计算出各个部分之间的距离和相对位置。

该测量方法比较普遍,不需要太高的技术水平即可进行操作。

RV 减速器传动误差分析在测量完RV 减速器的传动误差后,需要对其进行分析,找出误差的主要来源,并制定修正措施。

下面介绍几种主要的分析方法。

1.形状分析法形状分析法主要是通过对RV 减速器内部各个部分的轮廓线进行比较和分析,以找出误差的主要来源。

在分析过程中,需要比较精确的测量工具和方法,以确保分析结果的准确性。

RV减速器传动精度及固有特性研究

文献综述

RV减速器的传动精度和固有特性研究一直是机械传动的热点问题。早期的研究 主要集中在减速器的传动比、扭矩和效率等方面,而对于传动精度和固有特性 的研究较少。随着工业技术的发展,对RV减速器的性能要求不断提高,也越来 越其传动精度和固有特性的研究。

现有的研究表明,影响RV减速器传动精度的因素有很多,如齿轮设计、制造误 差、装配误差、运转过程中的热变形等。而影响固有特性的因素则包括齿轮刚 度、阻尼比、支撑刚度等。为了提高RV减速器的性能,需要针对这些因素进行 深入研究,以找到有效的优化方法。

3、RV减速器传动精度的评价标 准及其检测方法

一般来说,RV减速器的传动精度应满足ISO标准和行业标准。在检测方法上, 通常采用精度等级评定和误差分离法。精度等级评定是根据国家或行业标准, 对RV减速器的各项性能指标进行综合评价,以确定其传动精度的等级。误差分 离法则是通过分别测量RV减速器各部件的误差,进而计算出总传动误差。

对于固有特性的测试,采用振动实验的方法,通过在减速器上安装振动传感器, 测量其振动响应。利用模态分析软件对实验数据进行处理和分析,从而得到减 速器的固有频率、阻尼比等固有特性参数。

实验结果与分析

通过实验测量得到RV减速器的传动精度和固有特性参数如下:

通过对实验数据的分析发现,RV减速器的传动精度主要受到制造误差和装配误 差的影响。为了提高传动精度,需要优化齿轮设计和制造工艺,同时加强装配 过程的控制。此外,在运转过程中,由于受到热变形等因素的影响,传动精度 也会发生变化,因此需要采取相应的散热措施以降低温度对传动精度的影响。

谢谢观看

1、游标卡尺:通过测量齿轮的齿厚和齿距,可以计算出齿轮的齿差和齿隙, 从而评估传动精度。

2、千分表:通过在齿轮轴上安装千分表,可以测量齿轮的跳动量,从而评估 传动精度。

rv减速器若干问题的研究

rv减速器若干问题的研究

随着机械设备的不断发展和普及,减速器的应用范围也越来越广泛。

作为减速机中的一种,RV减速器因其体积小、重量轻、效率高等特点,受到越来越多厂家的青睐。

但是,使用中仍然会存在一些问题,下面就针对RV减速器的若干问题展开讨论:

一、负载电流过高

1.原因:负荷过大或电机功率不足;

2.解决办法:更换功率更大的电机或更换更加适合的RV减速器。

二、油封老化严重

1.原因:RV减速器内部油封老化,无法有效密封,导致油液泄露;

2.解决办法:更换油封并添加适量的油液,保持正常润滑。

三、齿轮表面损伤

1.原因:可能是过大的负荷或轴承磨损所导致;

2.解决办法:更换配合的轴承或更换更加适合的RV减速器。

四、输出轴出现轴偏

1.原因:可能是输出轴承损坏或支撑不稳定等所导致;

2.解决办法:更换输出轴承或调整支撑结构等。

五、噪音问题

1.原因:不适当的润滑或轴承老化等所导致;

2.解决办法:更换更加适合的轴承或更换更好的油液,并且保持正常润滑。

最后,我们需要强调的是,对于RV减速器来说,定期的保养和维护是非常重要的。

只有在保证正常维护的前提下才能更好地实现RV减速器的稳定运行,并延长使用寿命。

RV减速机常见问题处理方法

1)减速机发热和漏油减速机发热和漏油。

蜗轮减速机为了提高效率,一般均采用有色金属做蜗轮,蜗杆则采用较硬的钢材,由于它是滑动摩擦传动,在运行过程中,就会产生较高的热量,使减速机各零件和密封之间热膨胀产生差异,从而在各配合面产生间隙,而油液由于温度的升高变稀,容易造成泄漏。

主要原因有四点,一是材质的搭配是否合理,二是啮合磨擦面的表面质量,三是润滑油的选择,添加量是否正确,四是装配质量和使用环境。

解决方法:保证装配质量。

为了保证装配质量,该厂购买和自制了一些专用工具,拆卸和安装减速机蜗轮、蜗杆、轴承、齿轮等部件时,尽量避免用锤子等其他工具直接敲击;更换齿轮、蜗轮蜗杆时,尽量选用原厂配件和成对更换;装配输出轴时,要注意公差配合,D≤50mm,采用H7/k6,D50mm,采用H7/m6,同时要使用防粘剂或红丹油,保护空心轴,防止磨损生锈,防止配合面积垢,维修时难拆卸。

2)蜗轮磨损蜗轮磨损。

蜗轮一般采用锡青铜,配对的蜗杆材料一般用45钢淬硬至HRC45一55,还常用40C:淬硬HRC50一55,经蜗杆磨床磨削至粗糙度RaO.8fcm,减速机正常运行时,蜗杆就象一把淬硬的“锉刀”,不停地锉削蜗轮,使蜗轮产生磨损。

一般来说,这种磨损很慢,象某厂有些减速机可以使用10年以上。

如果磨损速度较快,就要考虑减速机的选型是否正确,是否有超负荷运行,蜗轮蜗杆的材质,装配质量或使用环境等原因。

解决方法:润滑油和添加剂的选用。

蜗齿减速机一般选用220#齿轮油,对一些负荷较重,启动频繁,使用环境较差的减速机,该厂还选用了一些润滑油添加剂(如安治化工公司的即可佳),减速机在停止运转时,齿轮油依然附在齿轮表面,形成保护膜来防止重负荷,低速,高转矩和启动时金属和金属间的接触。

添加剂中还含有密封圈调节剂和抗漏剂,让密封圈保持柔软和弹性,有效减少润滑油泄漏现象。

3)传动小斜齿轮磨损传动小斜齿轮磨损。

一般发生在立式安装的减速机上,主要跟润滑油的添加量和润滑油的选择有关。

RV减速器可靠性优化设计方法

性假设的剩余强度可以表示为:

1

r(n)=r(0)-[r(0)-o-mas] —R-晋]

(9)

式中:"0)-初始静强度;o■”*—循环应力峰值;忙疲劳寿命; n—载荷循环次数;T—与载荷和材料相关。 联立式(8)〜式(9),得到齿轮强度的模糊时变可靠度为: (1.1M)同彳也尸)

_(M)_可6)

1

exp

式中:Z]—入齿轮齿数;Z?—行星齿轮齿数;Z”~~齿数;Z。一摆线 轮齿数,为了获得大传动比,RV减速器中的摆线针轮传动 一般取一齿差,即z”_z” = l。

3 RV减速器可靠性分析

实践表明,RV减速器主要承载部件中的行星齿轮、摆线轮 和曲柄轴承易失效皿,因此对这三个子部件的可靠性展开分析。

(1)齿轮的强度模糊可靠性吟呵。在计算两级传动的强度可 靠度时把应力作为随机变量处理,将强度作为模糊变量,根据应

Abstract: The established the tune-varying fuzzy reliability analysis model with main load bearing components and analyzed

the reliability variation rules of relevant parts during service according to the structural characteristics of RV reducer. Results showed that the cycloid wheel is the weakest part which affects the reliability ofthe whole machine. Aimed at optimizing the reli ability ofcycloid wheel and the volume ofthe whole machine, the reliability optimization design method ofRV reducer was pro posed based on the principle of the weakest link. The optimization design and reliability based optimization design were carried outfor the living example. The comparison showed that the latter has a significant improvement on high reliability with reducing ofvolume. Those results verified the correctness ofthe method which provided a new perspectivefor parameter optimization of RV reducer.

RV减速器动力学分析

RV减速器动力学分析

RV减速器是一种常用于机械传动系统中的重要组件,它能够将高速旋转的输入轴转换为低速高扭矩的输出轴。

在实际应用中,了解RV减速器的动力学特性对于设计和优化传动系统至关重要。

首先,我们需要了解RV减速器的结构。

RV减速器包含一个内部齿轮和一个外部齿轮,它们之间通过滚子传动实现转动。

内部齿轮由输入轴带动,外部齿轮与输出轴直接相连。

在传动过程中,内部齿轮的旋转速度通过滚子传动作用于外部齿轮,使得输出轴的旋转速度减小,但扭矩增加。

在RV减速器的动力学分析中,我们主要关注减速器的转矩传递和转速变化。

在输入轴施加一定的转矩时,由于滚子传动的摩擦,一部分转矩会在减速器内部产生损耗。

因此,输出轴的实际扭矩会小于输入轴施加的转矩。

这种转矩损耗主要来自于滚子传动的滚动摩擦和齿轮之间的啮合损耗。

另外,RV减速器的转速变化也是动力学分析的重要内容。

在减速器运行过程中,输入轴的旋转速度会通过滚子传动传递到输出轴,但由于滚子传动的滑动摩擦,减速器的输出轴速度会略微降低。

这种速度降低主要来自于滚子在齿轮之间的滑动摩擦,以及滚子与齿轮之间的弹性变形。

除了转矩传递和转速变化外,RV减速器的动力学分析还需要考虑其他因素,例如减速器的刚度和弯曲振动。

减速器的刚度决定了其对外部载荷的响应能力,而弯曲振动则可能影响减速器的运行稳定性和寿命。

综上所述,RV减速器的动力学分析是一项复杂而重要的工作。

通过分析减速器的转矩传递、转速变化、刚度和振动等动力学特性,我们可以更好地理解减速器的运行机理,为传动系统的设计和优化提供指导。

国产RV减速机的发展

国产RV减速机的发展国产RV减速机是指中国生产的一种重型机械设备,它主要用于各种工业领域和机械装置中,用来降低输出功率的旋转速度和增加扭矩。

随着国内工业和机械制造业的快速发展,国产RV减速机在中国市场上得到了广泛应用,并取得了一定的发展。

在国产RV减速机的发展过程中,国内制造商通过技术创新和不断推出新产品,提高了产品的性能和质量。

现在国产RV减速机已经不仅仅是简单的传动装置,而是成为了高科技设备。

一些国内制造商引入了先进的数控加工技术和材料科学等领域的知识,使得国产RV 减速机的精度和可靠性得到了大幅提升。

随着国内制造业的升级和转型,国产RV减速机的应用领域也得到了拓展。

除了传统的工业领域,如冶金、化工、建筑、矿山等,国产RV减速机还逐渐应用于包装、纺织、食品加工以及新能源行业等。

这些新应用领域对RV减速机的性能和质量提出了更高的要求,促使国产RV减速机不断创新和升级。

国产RV减速机的发展仍面临一些挑战。

首先是产品质量和技术水平的提升仍然需要努力。

虽然国内制造商在提高产品质量和技术上已取得一定进展,但与国外先进水平相比,仍存在一定差距。

国内市场竞争激烈,国产RV减速机面临着来自国外的竞争压力。

进口产品在性能和品质上有一定优势,这对国产RV减速机的市场份额形成了一定的冲击。

为了发展国产RV减速机,需要采取一系列的措施。

加大科研投入和技术创新力度,提高产品的研发能力和技术含量。

加强合作与交流,引进国外先进技术和管理经验,提升国产RV减速机的水平和竞争力。

还应加强质量监督和检测,提高产品的可靠性和稳定性。

需要加强市场开拓和品牌建设,提升国产RV减速机在市场上的知名度和影响力。

国产RV减速机在技术和市场上取得了一些成绩,但仍面临着一定的挑战。

只有通过技术创新、市场开拓和品牌建设,才能进一步推动国产RV减速机的发展,提升其在国内外市场上的竞争力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机器人制造的三大核心技术之一是RV精密减速器,成本占据机器人的40%,中国乃至欧美绝大部分RV精密减速器市场被日本垄断,国内虽然几年前也研发出了类似产品,但是性能达不到要求,如承载能力差且笨重,在相同扭矩的情况下,国内减速机比日本减速机要大得多;精度超差或初始精度合格,但使用一段时间后超差严重;噪音大;使用寿命短;自主研发难以实现系列化;主要的制约因素及难题是:先进的精加工设备、创新及产品研发能力、先进的材料工艺、先进的热处理工艺、先进的装配工艺等。