铝合金焊接质量控制手册

铝型材质量手册

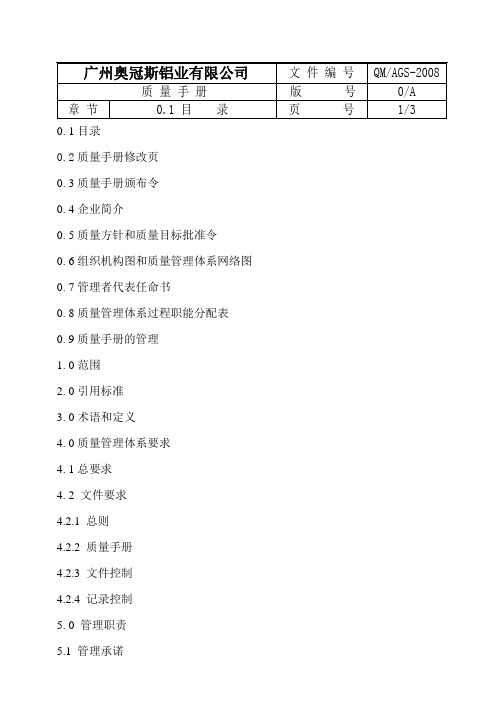

0. 1目录0.2质量手册修改页0. 3质量手册颁布令0. 4企业简介0. 5质量方针和质量目标批准令0. 6组织机构图和质量管理体系网络图0. 7管理者代表任命书0. 8质量管理体系过程职能分配表0. 9质量手册的管理1. 0范围2. 0引用标准3. 0术语和定义4. 0质量管理体系要求4. 1总要求4. 2 文件要求4.2.1 总则4.2.2 质量手册4.2.3 文件控制4.2.4 记录控制5. 0 管理职责5.1 管理承诺5.2 以顾客为关注焦点5.3 品质方针5.4 策划5.5 职责、权限和沟通5.6 管理评审6.0 资源管理6.1 资源的提供6.2 人力资源6.3 基础设施6.4 工作环境7.0 产品实现7.1 产品实现的策划7.2 与顾客有关的过程7.2.1 顾客要求的识别7.2.2 产品要求的评审7.2.3 顾客沟通7.4 采购7.4.1 采购过程7.4.2 采购信息7.4.3 采购产品的验证7.5 生产和服务提供7.5.1 生产和服务提供的控制7.5.2 生产和服务提供过程的确认7.5.3 标识和可追溯性7.5.4 顾客财产7.5.5 产品防护7.6 监视和测量装置的控制8.0 测量、分析和改进8.1 策划8.2 监视和测量8.2.1 顾客满意8.2.2 内部审核8.2.3 过程的监视和测量8.2.4 产品的监视和测量8.3 不合格品控制8.4 资料分析8.5 改进8.5.1 持续改进的策划8.5.2 纠正措施8.5.3 预防措施9程序文件清单0.3 质量手册颁布令为提高我公司产品质量,树立业界品牌,增强产品市场竞争力,为广大用户提供优质的产品和满意的服务,本公司依据ISO9001:2000版《质量管理体系—要求》和相关产品质量法律、法规和行业标准,并结合我公司的实际运作情况和生产铝型材的特点,制订本手册,经管理者代表审核,厂长正式批准,并予以发布。

本手册自2008年2月28日起在全公司正式施行。

铝及铝合金焊接作业指导书.docx

铝及铝合金作业指导书1铝及铝合金焊前应准备工作1・2焊前清理清理的冃的是去除焊件表面的氧化膜和油污,这是防止产生气孔、夹渣的重要措施。

1.2.1化学清洗效率高、质量稳定、适用于清理焊丝及尺寸不大、成批生产的焊件。

化学清洗分浸洗法和擦洗法两种,清洗剂及清洗工艺,见铝及铝合金的化学清洗法。

铝及铝合金的化学清洗法1.2.2机械清理先用有机溶剂(丙酮、松香或汽油)擦拭焊件表面的油污,然后用细铜线刷至表面露出金属光泽,或者用刮刀清理表面。

清理后的焊件应在4h 内施焊,否则应重新清理。

1.2.3垫板为了保证焊透并使焊件不致焊穿或塌陷,焊前可在接缝下面安放垫板。

垫板材料可采用石墨、不锈钢或碳钢,表面开一圆弧形槽,以保证反面焊缝成形。

1. 2. 4预热对薄、小的焊件一般可以不用预热。

焊接厚度超过5mm的焊件时, 为了使接缝附近达到所需要的温度,焊前应对焊件进行预热,预热温度为100-300 °C o2焊丝的选用HS311是一种通用焊丝,采用这种焊丝焊接时,金属流动性好, 有较高的抗热裂性能,并能保证一定的强度。

但在焊接铝镁合金时,焊缝中会出现脆性化合物Mg2Si,降低接头的塑性和耐腐蚀性。

焊接铝镁合金时应采用HS331o铝及铝合金用焊丝牌号见下表。

铝及铝合金用焊丝牌号3焊接接头及坡口形式铝及铝合金筲极爼豪焊坡口形式焊件厚度(mm)1~21~33~53~5 12 〜20 14-25管子壁厚<3.5坡口尺寸坡口形式5间隙(a)mm匏边(P)mm角度(a)C)焊严70±570±570 ±52~3ai80±5ai70±5双面焊,反面铲焊根,以上每面焊2用于管子可旋转的平焊4焊接电源采用反接法或交流电源。

5铝及铝合金钩极氮弧焊的焊接工艺参数6铝及铝合金焊后清理工作焊件焊后留在焊缝及邻近的残存熔剂和焊渣,需要及时清理干净,否则在空气、水分的作用下,残存的溶剂和焊渣会破坏具有防腐作用的氧化铝薄膜,激烈的腐蚀焊件。

铝合金焊接常见缺陷的产生原因及质量控制分析

铝合金焊接常见缺陷的产生原因及质量控制分析摘要:铝合金材料在现代装备制造业中应用广泛,铝合金材料的可焊性较差,焊接过程中会出现很多缺陷,主要是气孔和裂纹较多。

分析了铝合金焊接过程中造成气孔和裂纹的因素,提出减少气孔和裂纹的质量控制措施。

关键词:铝合金;焊缝;缺陷;措施1 焊接性能简介(1)氧化能力强。

Al与O2在空气中结合生成致密的Al2O3薄膜,厚度约为0.1μm,熔点高达2050℃,密度大,在焊接过程中氧化膜会阻碍金属之间的良好结合,并且容易造成夹渣,氧化膜还会吸附水分,焊接时易生成焊缝气孔。

(2)铝的比热大,导热速度快。

因导热快,散热也快,焊接一般采用能量集中功率大的焊接热源,有时还需预热,才能获得高质量的焊接接头。

(3)线膨胀系数大。

铝及铝合金线膨胀系数大,金属凝固时体积收缩率也大,易产生焊接变形。

(4)容易形成气孔。

H2是铝及铝合金焊接时产生气孔的主要原因,H2主要来源于焊接材料(母材、焊丝、保护气体)吸附的水分。

(5)合金元素蒸发和烧损。

铝合金的某些合金元素,在高温下容易蒸发烧损,从而改变了焊缝金属的化学成份,降低了焊接接头的性能。

(6)铝及铝合金熔化时无色泽变化。

铝及铝合金焊接时,由固态转变为液态时,没有明显的颜色变化,给焊接操作带来一定困难。

2 TIG焊常见缺陷及防止措施铝及铝合金TIG焊的各种缺陷,既有与其他电弧焊相同的,也有一些是其特有的。

铝及铝合金TIG焊的焊接质量与焊前准备情况、保护气体纯度、焊接参数的正确性、电极材料的质量、操作技术的熟练程度、焊接电源等因素有关。

其常见缺陷产生原因及对策阐述如下。

2.1气孔在焊接过程中,熔池中的气体未在金属凝固前逸出,残存于焊缝中的空穴被称为气孔。

气孔是比较多见的焊接缺陷,在焊缝的各个位置都可能发现气孔。

铝合金焊接时生成气孔的气体主要是氢气,氢气主要来自电弧周围的空气,母材和焊丝表面的杂质,如油污,水分等的分解燃烧。

气孔是铝合金焊接时最容易出现的一种体积型缺陷,气孔的存在减少了焊缝的受力截面,有些针形气孔会使焊缝疏松,从而降低了接头的强度,还有就是降低了焊缝的力学性能。

焊接质量手册

焊接质量手册Welding Quality Manual批准Approved by:XXXXXXX审核/Reviewed by:XXXXXXX编制/Compiled by:XXXXXXX版次/Reversion:XX受控号/Control No.:发布/Issue date:XXXXXXXXX颁布令Statement本手册是公司焊接质量工作的纲领性文件,是实施焊接工作的行为规范,员工必须严格贯彻执行,以保证公司焊接质量管理体系得到有效运行,确保产品焊接质量持续满足顾客及有关法律法规的要求,本手册现进行换版并正式颁布,于2012年4月1日起实施。

This manual is guideline to welding quality of our company, is the highest rule for welding activities, all staff must strictly comply with it in order to ensure that welding quality management system get to be run effectively and that welding quality of products continuously meet with requirements of customers and relevant laws or specifications. Now this manual is revision and issued officially and to be implemented on 1st.April.2012.总经理:General manager前言ForwardXXXXXXX有限公司(以下简称为公司)成立于20XX年,位于中国XXX城——河北省XXXXXX。

公司由XXXXXX和XXXXXX有限公司合资建立(以下简称XXX),目前主要为XXX 供应轨道车辆的铝制品部件,大量的为焊接件。

焊接质量手册_机械、焊接人员必看

5.3技术评审

6分承包

7焊接人员

7.1总则

7.2焊工及焊接操作工

7.3焊接管理人员

8试验及检验人员

8.1总则

8.2无损检测人员

9设备

9.1生产和试验设备

9.2设施的表述

9.3设备的适用性

9.4新设备

9.5设备维护

10焊接及相关活动

10.1生产计划

10.2焊接工艺规程

10.3焊接工艺评定

ISO9606-2《铝熔焊焊工考试》;

ISO14731《焊接管理—任务及职责》;

EN473《从事非破坏性检验人员的培训、鉴定—一般情况》;

ISO15614《金属材料焊接工艺规程及评定—焊接工艺评定试验—第一部分:钢的弧焊和气焊、镍及镍合金的弧焊》;

ISO15614-2《金属材料焊接工艺规程及评定—焊接工艺评定试验—第二部分:铝及铝合金的弧焊》;

如承揽的项目未形成书面合同(如:口头合同),在进行技术评审时,参加评审的焊接责任人员应考虑“5.2要求评审”中的四项条款内容。

技术评审的有关记录应由技术部门负责保存,评审记录按附录E。

6分承包

公司应对外包过程进行有效控制,以确保外协件的质量能够满足规定的要求。

在实施外包前,应对分承包方的能力进行评价,按照ISO3834标准。

4 ISO3834本部分的使用

依据EN15085-2标准要求,公司采用ISO3834-2《金属材料熔化焊的质量要求—第二部分:综合质量要求》。

5要求评审和技术评审

5.1总则

公司应针对顾客提出的招标书、询价书、合同、技术草案等要求,在作出承诺前组织相关部门及焊接责任人员进行要求评审;以确保在接受订单、合同前,有足够的资源(包括设备、人员等)保证产品能按期交货,所有要求是清晰明确的,不一致的方面应与顾客沟通,并取得书面认可。当合同与先前的投标书、报价书、合同、技术草案所规定的内容存在差异或变化,应确保差异或变化部分易于识别,同时应让顾客清楚地了解由此所带来的控制、成本、进度的所有变化。

铝及铝合金焊接作业指导书d

1铝及铝合金焊前应准备工作

1.2焊前清理清理的目的是去除焊件表面的氧化膜和油污,这是防止产生气孔、夹渣的重要措施。

1.2.1化学清洗效率高、质量稳定、适用于清理焊丝及尺寸不大、成批生产的焊件。化学清洗分浸洗法和擦洗法两种,清洗剂及清洗工艺,见铝及铝合金的化学清洗法。

铝及铝合金的化学清洗法

双V形坡口对接

6铝及铝合金焊后清理工作

焊件焊后留在焊缝及邻近的残存熔剂和焊渣,需要及时清理干净,否则在空气、水分的作用下,残存的溶剂和焊渣会破坏具有防腐作用的氧化铝薄膜,激烈的腐蚀焊件。因此,焊后应立即严格清除焊件上残存的污物。

常用的清渣方法和步骤:

6.1在热水中用硬毛刷仔细地洗刷焊接接头。

6.2将焊件在温度为60-80℃、质量分数为2%-3%的铬酐水溶液或重铬酸钾溶液中浸洗约5-10min,并用硬毛刷仔细洗刷。

150-200

300-360

18-22

16-20

3-4/1-2

Y形坡口对接

14

5-6

5-6

180-200

340-380

20-24

16-20

3-4/1-2

Y形坡口对接

16

5-6

6

200-220

340-380

20-24

16-20

4-5/1-2

Y形坡口对接

18

5-6

6

200-240

360-400

25-30

1.2.3垫板为了保证焊透并使焊件不致焊穿或塌陷,焊前可在接缝下面安放垫板。垫板材料可采用石墨、不锈钢或碳钢,表面开一圆弧形槽,以保证反面焊缝成形。

1.2.4预热对薄、小的焊件一般可以不用预热。焊接厚度超过5mm的焊件时,为了使接缝附近达到所需要的温度,焊前应对焊件进行预热,预热温度为100-300℃。

铝合金焊接质量控制手册

铝合金焊接质量控制手册一、引言本手册旨在指导铝合金焊接过程中的质量控制工作,以确保焊接接头的质量符合标准要求。

铝合金作为一种常用的结构材料,在各个行业都得到广泛应用,而焊接是加工铝合金的重要工艺之一。

通过本手册,操作人员可以了解焊接质量控制的要点,提高焊接接头的质量和可靠性。

二、焊接质量控制的重要性焊接是将两个或多个金属部件加热至熔融状态后,并在冷却过程中使它们结合在一起的一种工艺。

焊接质量的好坏直接影响到焊接接头的强度、密度和耐腐蚀性。

如果焊接质量不达标,可能导致焊接接头出现开裂、气孔等缺陷,从而降低整体结构的强度和使用寿命。

因此,在铝合金焊接过程中,严格控制焊接质量是非常关键的。

三、焊接前的准备工作焊接前的准备工作对于焊接质量的控制非常重要。

以下是焊接前的准备工作步骤:1.确定焊接接头的设计要求和材料规范。

2.对焊接材料进行检查,包括外观、尺寸和化学成分等。

3.清洁焊接材料,去除表面的氧化物和油脂等污染物。

4.准备合适的焊接设备和工具,包括焊接机、焊条或焊丝、电源和气体等。

5.确保焊接现场的通风良好,并采取适当的防护措施,如戴上焊接面具和手套等。

四、焊接质量控制的关键要点在铝合金焊接过程中,需要注意以下关键要点来控制焊接质量:1.电流和电压的控制:合适的电流和电压是确保焊接接头质量的关键因素。

要根据焊接材料的种类和厚度,选择适合的电流和电压参数,并严格控制焊接过程中的电流和电压波动。

2.焊接速度的控制:焊接速度对于焊接接头的质量也有重要影响。

一般来说,焊接速度过快容易导致焊接接头出现不完全熔合的现象,而焊接速度过慢则容易引起过热和焊渣的产生。

因此,要根据焊接材料的类型和规格,选择适当的焊接速度,并保持稳定。

3.焊接温度的控制:焊接温度的控制直接影响到焊接接头的质量。

要根据焊接材料的熔点和软化温度来控制焊接温度,在焊接过程中及时调节焊接温度,避免焊接温度过高或过低引起焊接质量问题。

4.焊接气氛的控制:焊接过程中的气氛对焊接接头的质量也有一定影响。

3834 焊接质量手册

N H T焊接质量手册执行标准:ISO 3834目录01 任命书 (3)02 颁布令 (2)03 公司简介 (3)04 焊接组织机构 (4)05 焊接职责分工 (4)06 焊接责任人员资料(简历、资质证书、学历证书) (4)1.范围 (5)2.规范性引用文件 (5)3.术语及定义 (6)4.ISO3834本部分的使用 (6)5.要求评审和技术评审 (6)6.焊接人员 (8)7.检验人员 (9)8.设备 (10)9.焊接及相关活动 (12)10.焊接材料 (14)11.母材的贮存 (15)12.焊后热处理 (15)13.试验及检验 (15)14.不符合项及纠正预防措施 (19)15.测量、试验及检验设备的校准 (20)16.标识及可追溯性 (21)17.质量记录 (21)附录A 焊接组织机构 (23)附录B:有限公司焊接责任人员职责分工表 (24)01 任命书本手册依据《ISO3834-2金属材料熔化焊的质量要求—第二部分:完整质量要求》标准,结合江苏新韩通船舶重工有限公司所承接产品特点以及焊接质量的有关控制活动,编制完成。

本手册是公司《NHT质量手册及程序文件》在焊接管理方面的细化,是对公司《NHT质量手册及程序文件》在焊接质量管理要求上的补足和完善。

本手册是全公司焊接质量工作的纲领性文件,是实施焊接工作的行为规范,员工必须严格贯彻执行,以保证公司焊接质量管理体系得到有效运行,确保产品焊接质量持续满足顾客及有关法律法规的要求,本手册现正式颁布,于2012年7月1日实施。

最高管理者(或代表):年月日地址:邮编:电话:传真:04 焊接组织机构公司的焊接组织机构见附录A:《焊接组织机构图》。

05 焊接职责分工公司的焊接职责分工见附录B:《焊接责任人员职责分工表》。

06 焊接责任人员资料(简历、资质证书、学历证书)见附录C。

1.范围本手册描述的焊接质量管理要求,依据ISO3834-2(金属材料熔化焊的质量要求第2部分:完整质量要求),适用于公司焊接生产车间、现场安装以及与焊接生产质量控制相关的环节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合金焊接质量控制手册Coca-cola standardization office【ZZ5AB-ZZSYT-ZZ2C-ZZ682T-ZZT18】铝合金焊接质量控制手册Quality Control Manual Of Aluminium And Aluminium alloys Welding编制:审核:会签:批准:目录catalog1前言(f o r e w o r d) (3)2标准及术语(s t a n d a r d a n d t e c h n i c a l t e r m s) (3)3职责与权限(r e s p o n s i b i l i t y a n d a u t h o r i t y) (3)4合同评审及设计评审 (11)(contract and design evaluation)5分包(s u b c o n t r a c t) (13)6焊接人员(w e l d e r) (13)7检验人员(i n s p e c t o r a n d t e s t e r) (14)8设备及工装(e q u i p m e n t a n d f i x t u r e) (14)9焊接作业(w e l d i n g o p e r a t i o n) (16)10母材与焊接材料(b a s e m e t a l a n d w e l d i n g m a t e r i a l) (17)11储存与搬运(s t o r e a n d h a n d l i n g) (18)12焊前热处理和焊后热处理 (18)(heat treatment before and after welding)13焊接相关检验 (18)(relative welding inspection and test)14不合格品及其纠正 (20)(unqualified products and correction)15校准(a l i g n m e n t) (20)16标识及可追溯性(m a r k a n d t r a c e a b i l i t y) (20)17质量记录(q u a l i t y r e c o r d) (21)1 前言本手册对公司铝合金焊接质量控制的有关活动做出了规定,符合DIN6700《轨道车辆及其部件焊接》中的最高级别C1级(安全性高的轨道车辆部件)的有关规定。

本手册是对公司《质量手册》的完善和补充,专门用于描述铝合金焊接质量控制的有关活动,要求各有关单位遵照执行。

本手册适用的产品范围:轨道车辆铝合金车体及其部件焊接。

2 标准及术语本手册所采用的标准是DIN6700系列标准及其引用的相关标准,本手册所采用的术语与标准中的术语一致,不再赘述。

有关铝合金焊接的管理标准由质量管理处负责控制和发放。

有关铝合金焊接的技术标准由工艺技术开发部负责控制和发放。

3职责与权限组织机构图(见第7页)。

焊接监督工程师的职责和权限(见第8页)。

各有关单位的职责分工表(见第10页)。

各有关单位的职责与权限执行公司企管部已发布的相关文件,在焊接质量控制方面的职责做如下补充。

市场部、进出口公司负责组织有关部门进行合同评审,合同中涉及到铝合金焊接的项目,必须通知焊接监督工程师参加评审。

合同中涉及铝合金焊接的内容发生更改时,及时书面传递给焊接监督工程师。

保存合同评审记录。

铁路客车开发部、城轨客车开发部负责组织有关部门进行设计评审,评审内容涉及到铝合金焊接的项目,必须通知焊接监督工程师参加评审。

涉及铝合金焊接的图纸未经过焊接监督工程师签字认可,不能下发使用。

工艺技术开发部负责组织铝合金焊接工艺评定和必要的工艺试验,获取焊接工艺评定试验报告。

负责编制铝合金焊接工艺规程和典型不合格的返修工艺规程,下发给车体二分厂执行,并定期或不定期组织工艺纪律检查。

负责铝合金焊接有关技术标准的控制和发放。

负责对车体二分厂的无损检测工作进行业务指导,根据合同和相关标准,完善无损检测报告的内容。

人力资源部负责为焊接质量控制配备足够的、有资格的人员,并对这些人员进行有效的管理。

负责履行对焊接监督工程师的聘任手续,并进行考核。

负责保存和管理焊接监督工程师、焊工(包括自动焊工)、无损检测人员的资格证书(可以是复印件)及相关资料。

负责组织各种焊接人员的培训、考试工作。

采购部负责按要求采购铝合金母材及焊接材料,索取符合标准要求的质量证明书。

负责铝合金母材及焊接材料的入库、标识、保管、发放等,做好防护并确保可追溯性。

质量管理处负责铝合金焊接质量控制体系的建立和日常的总体协调工作。

负责与评审机构联络,总体协调焊接质量认证和每年的监督检查工作。

负责对每批采购的铝合金焊接母材和焊接材料按规定进行外观抽检,并取样送理化检验室进行化学成分检验,并保存质量证明书和抽检记录。

负责对车体二分厂的自检和无损检测工作进行监督考核,完成最终的检验工作,并保存有关的质量记录。

理化检验室负责铝合金焊接母材和焊接材料送样的化学成分检测及相应的机械性能检验,出具检测报告。

负责按有关标准对铝合金焊接工艺试验试板、焊工考试试板和产品的破坏性检测,出具检测报告。

计量处负责所有与铝合金焊接有关的检验、测量和试验装置的定期校准。

设备技术处负责按要求配备铝合金焊接的相关设备,满足使用要求。

负责制定焊接设备的日常维修保养制度,并监督实施。

生产制造部负责制定公司铝合金车体及其部件的生产计划,并监督执行。

负责车体二分厂焊接场地的安全和环保设施的配置,并按要求进行监控。

车体二分厂负责按要求配备足够的、有资格的焊工和无损检测人员,满足焊接质量控制的要求。

负责按要求管理和使用铝合金焊接的相关设备及工装,确保满足使用要求。

根据生产制造部的产品生产计划,制定分厂的铝合金车体及其部件的生产作业计划,并认真执行。

严格按照焊接工艺规程和返修工艺规程进行焊接生产,确保焊接质量。

配合做好焊接工艺评定、焊接工艺试验和焊工考试工作。

负责按要求做好铝合金母材、焊接材料及在制品的标识、储存和搬运工作,做好防护并确保可追溯性。

负责做好焊前、焊接过程中和焊后的自检工作。

配合做好所有与铝合金焊接有关的检验、测量和试验装置的定期校准工作。

负责有关质量记录的填写、保存、管理和传递工作。

负责确保铝合金焊接场地的安全和环保工作达到要求。

转向架分厂负责按要求完成铝合金焊接母材的坡口加工、铝合金焊接工艺试验试板和焊工考试试板的加工。

××公司铝合金焊接质量控制体系组织机构图焊接监督工程师的职责和权限注:焊接监督工程师:主管:×××副主管:×××、×××人员要求:栏目中排在前面的人员为主要负责人。

当主要负责人不在现场时,按照排列顺序,排在后面的人员才能代替主要负责人行使职权。

各有关单位的职责分工表注:★监督●主要负责▲配合4合同评审及设计评审合同评审合同评审执行Q/CCG-CI-ZL-001-2002《与顾客有关过程的控制程序》。

为满足合同中提出的焊接质量要求,市场部和进出口公司必须通知焊接监督工程师参加合同评审,以便对相关的质量活动进行策划安排。

相应的合同评审记录必须有焊接监督工程师的确认签字。

如果设计是由顾客提供的,那么设计评审应纳入合同评审中进行。

评审时,应考虑以下要求:a)要采用的应用标准,产品的安全及重要性等级和产品最终验收级别等,包括各种补充要求;b)焊接工艺规程、无损检测工艺规范、热处理工艺规范;c)焊接工艺评定方法;d)人员评定;e)焊后热处理;f)检查与试验;g)材料、焊工、焊缝等的选用、标识和可追溯性;h)质量控制安排,包括任何独立的检验实体;i)其它焊接要求,如:填充料的批试验,焊接金属的含铁量,时效化,含氢量等;j)与焊接现场相关的环境条件,如:温度条件,恶劣天气的预防措施;k)分包;l)不合格品的处理。

当有关合同内容发生变更时,市场部和进出口公司必须及时书面通知焊接监督工程师。

设计评审设计评审执行Q/CCG-C1-ZL-002-2002《设计和开发控制程序》。

铁路客车开发部和城轨客车开发部在设计评审时,必须通知焊接监督工程师参加,涉及焊接的图纸未经过焊接监督工程师签字认可,不能下发使用。

评审时应考虑以下设计要求:a)所有焊缝的位置、焊接可达性及焊接顺序;b)表面修整及焊缝外形;c)母材要求及焊接接头性能;d)永久性衬垫;e)需在车间或其它地方完成的焊缝;f)接头准备及最终接头的尺寸及细节;g)特殊方法的使用,如:无衬垫单面焊达到的完全熔透;h)焊缝质量及验收要求;i)其它特殊要求,如:可否允许锤击、热处理。

5 分包目前公司铝合金车体及其部件制造没有分包业务。

今后若采用分包业务时,由工艺技术开发部向分包商提出相关技术规范及要求,由质量管理处向分包商提出质量管理和质量记录要求。

分包时执行Q/CCG-C4-ZL-007-2002《外包过程控制程序》。

6 焊接人员概述人员的管理执行Q/CCG-B2-ZL-001-2002《人力资源控制程序》。

人力资源部要为焊接质量控制配备足够的、有资格的人员,并对这些人员进行有效的管理,以便满足工作要求。

焊接监督工程师根据EN719的要求,公司要聘任焊接监督工程师,明确其职责权限。

按照标准要求,公司所有者、经营者、车间管理者、以及生产项目经理都不能担任C1等级部件的焊接监督工程师的工作。

这样才能确保在焊接质量控制的相关活动中,焊接监督工程师能够不受限制地行使监督权力,履行职责。

焊接监督工程师的学历、知识和能力应满足EN719的要求,取得国际焊接工程师资格证书。

人力资源部负责保存和管理他们的学历证明、中英文简历和国际焊接工程师资格证书(可以是复印件)等资料,履行聘任手续,并对他们的工作进行考核,以确保他们的职责和权限得到落实。

6.3焊工所有从事铝合金焊接的焊工(包括自动焊工)都应按EN287或EN1418相应章节要求通过考试,取得资格证书,才能上岗工作。

按照标准要求,每一道焊接工序或每一台焊接设备及材料组类,至少需要两名焊工。

人力资源部负责保存和管理相关的资格证书(可以是复印件)。

每两年要办理证书延期手续,由培训中心负责。

在公司内部,为确保焊工的水平,每半年由培训中心组织,在焊接监督工程师的主考下,对焊工进行实作考核,以确认焊工的上岗资格。

考核合格后,焊接监督工程师要在焊工证书的背面签字确认,并保留相关考核记录,作为办理证书延期手续时的证明材料。

7检验人员负责工序检查和外观检查的检查员必须经过培训,掌握相关的知识、图纸和标准。

无损检测人员应按EN473的要求进行资格鉴定,以满足工作要求,人力资源部应保存和管理他们的资格证书(可以是复印件)等资料,并配备足够的符合要求的相应级别的人员。