品质异常统计表

品质月报范例

给工程修模

邓细华

5月20日 无明显改善

5月份品检质量分析改善

品检课2012年一次性合格率推移表

1

2012年4月品检课不良统计表

300

100.0%

0.8 0.6 0.4 0.2 0

87.0%

86.0%

目标:95%

200

100

75.1%

87.9%

0 印刷 缺料

100% 80% 60% 无数据的部 40% 分无需放入 20% 0% 表格中。

3

包风

增加排气,延长加硫时间。

成志

5月31日

5/31验证OK

4月份成型质量分析改善

成型课2012年制程不良率推移表

4% 4% 3% 3% 2% 2%

目标:3.0%

3% 2%

3% 3%

3%

48000 40000 32000 24000 16000 8000 0

96.6% 98.1% 2012年5月成型课不良统计表 94.7% 87.5% 72.5%

工程

5月7日

5/7验证OK

5月份原料进料质量分析改善

2012年原料进料合格率推移图

目标 实际

2012年5月供应商来料不统计 10 8 累计不 6 良率 4 2 0 100% 71%

不良批次 累计不良率

100%

98.0%

100.0%

100% 80% 60% 40% 20% 0%

95% 合 格90% 率 85% 80%

1月 2月 3月

目标 96%

91.8%

89.9%

88.8%

29% 色差 尺寸小

不良项

硬度

4月

5月

6月

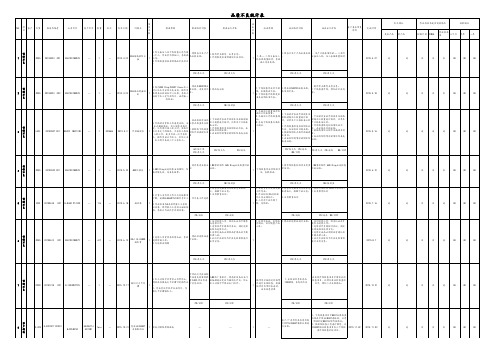

品质异常统计表

剪短气管线,避免气管线过长造成管线折压; 先安装电气安装板,再进行性能检测

黎先安

成浩然

8

7月9日

装配试机过程发现:封边机溶胶不均匀

初步认为跟溶胶阀有关

进行一次溶胶阀试装效果测验:溶胶阀已装上(机上作好标示),5个是合格的,2个是不合格的,17日进行对比效果分析----0.10MM以下的没问题,0.10MM以上的效果不好

来料轮面不平,导致质量问题(100个大轮中有2-4个是不合格的,不合格品的比率为2-4﹪)

把在部装和总装中检查到不转的轮子进行更换。

要在部装检查好,再上总装(有的在部装检查时能转半圈,到了总装就出问题,所以部装必须一个一个仔细检查好,再上总装);把不合格品收集好给到品管,要求供应商改善,品管员作重点跟进。-----7月27日,员工反映不良品减少很多,做了12条链(用了1080个轮子),只有2 个不合格,不合格比率为2‰

将已领出的安装板,下单到机加车间,按图纸要求补上一个孔位(7月15日已下单,17日返工完成)

新加工的零件严格按已更改图纸的要求进行加工,对库存中的不合格品进行返工

温玉宽

序

日期

异常问题点

原因分析

处理措施

预防措施

责任人

跟踪人

备注

13

7月15

封边机(60CY):右支架与靠板支撑座的接合面未加工,导致无法安装---- 机械已装好,要拆掉。

吸尘糟皮带密封效果不好,导致吸尘效果不理想

-------

①把纤维皮带换成橡胶皮带(橡胶皮带密封效果比纤维皮带好);②把吸尘管接口改成移动式(接触口低于吸尘糟)---经检验后,改良后的吸尘效果比以前好很多

供应商来料异常统计表

□合格 □不合格 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

供应商

深圳市齐奥通信技术有限公司

CHINA ETECH GROUPS LTD

供应商来料品质异常统计表

产品型号

来料数 量

不良数 量

不良 率

功能

不良类型数量及描述

尺寸

外观

其它

品质判定结果 不合格处理情况 备注

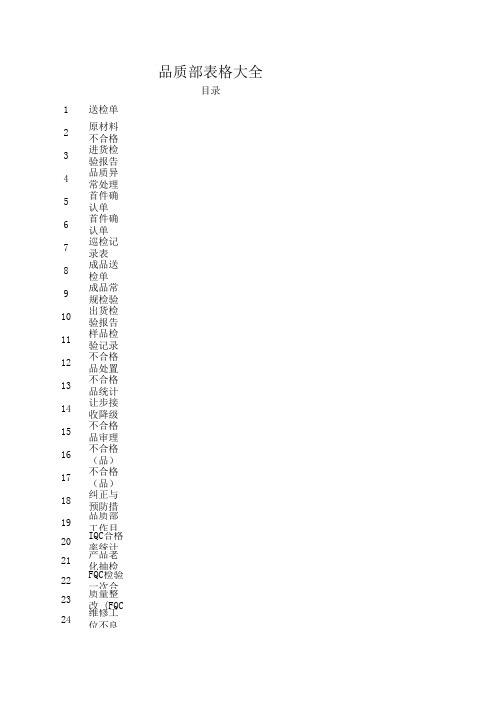

品质部表格大全

品质部表格大全

目录

1送检单

2原材料不合格处理单

3进货检验报告

4品质异常处理单

5首件确认单(金工-装配)

6首件确认单(封装)

7巡检记录表

8成品送检单

9成品常规检验记录表

10出货检验报告

11样品检验记录单

12不合格品处置单

13不合格品统计表

14让步接收降级使用申报单

15不合格品审理人员资格确认表

16不合格(品)对策表

17不合格(品)因果分析表

18纠正与预防措施及实施验证报告

19品质部工作目标

20IQC合格率统计表

21产品老化抽检合格率统计表

22FQC检验一次合格率统计表

23质量整改 (FQC工位分析整改)

24维修工位不良统计表

25质量整改 (维修工位分析整改)

26包装工序输出电压检测合格率

27OQC抽检合格率统计表

28现场质量问题点

29客户投诉统计表

30质量整改

31在用计量器具管理总台帐

32在用计量器具领用登记表

33年度计量器具周期检定计划表

34计量器具降级、限用、报废申请单35检定、校准报告

36监视和测量设备验收单

37校验通知单

38测量设备校验申请单

39强制校验召回通知单

40设备标签。

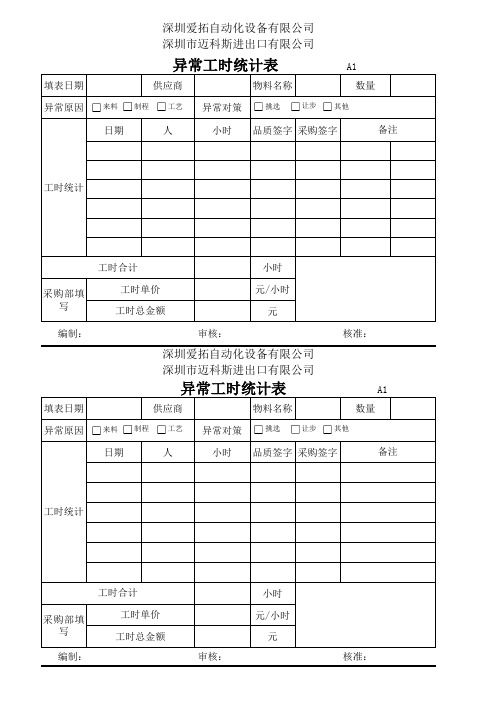

异常工时统计表

异常工时统计表

填表日期 异常原因

来料 制程

A1 数量

让步 其他

供应商

工艺

物料名称采购签字

备注

工时统计

工时合计 采购部填 写 编制: 工时单价 工时总金额 审核:

小时 元/小时 元 核准:

深圳爱拓自动化设备有限公司 深圳市迈科斯进出口有限公司

异常工时统计表

填表日期 异常原因

来料 制程

A1 数量

让步 其他

供应商

工艺

物料名称 异常对策 小时

挑选

日期

人

品质签字 采购签字

备注

工时统计

工时合计 采购部填 写 编制: 工时单价 工时总金额 审核:

小时 元/小时 元 核准:

深圳爱拓自动化设备有限公司 深圳市迈科斯进出口有限公司

品质不良统计表

在本线外观检查项目中增加此项 检查项目,并增加至分析检查项

目中,增加二次全检确认。

2015.12.21

是

PD/田军

PD/田军

PD/田军

PD/田军

客

8

户 抱

S-CUV S-CUV1511101001

BJ92LBP34

44306T7J H011M1

1pcs

--

2015.10.31

变速箱端BOOT 未装配到位

流出。

PD/冉大杰

ME/张传星 PD/冉大杰

2015.12.27

是

是

1、对厂内P32R库存EPT小

Band夹紧位置进行全检,并

客

12

户 抱

P32R P32R160304001 EBJ100MBG35A

39100 4BA1E

1PCS

XE2FY11C3 052

2016/3/4

BOOT装配位置 不良

1

1、制程中拉力过大导致BOOT装配 位置不良

2、流出对策--a.出货时要求备货 员分件号逐项备货,并且备货完

成后要再次确认。(12/4许小

2015.12.4

2015.12.08

龙) b.对备货人员再次进行备货

是

是

流程培训。(12/4许小龙)

SP/许小龙

SP/许小龙

SP/许小龙

SP/许小龙

制

10

程 不

良

1、制作刀具补正方法OPL对全员培训

S-CUV 20151220001

1

出货员换装时零件识别错误导致标 签贴反

对客户端出货标签 互换后使用;

现出货对照主要为零件条码/厂内件号 /客户件号核对,后续增加零件条码/ 厂内件号/客户件号/实物照片对照 表,防止下次再发。

月品质部质量月报

月品质部质量月报————————————————————————————————作者:————————————————————————————————日期:1品质部2014 年月质量报表目录1、质量目标达成率状况2、来料质量状况3、车间巡检质量状况4、成品检验质量状况5、异常分析与改善建议6、质量改进状况质量目标达成状况序号 目标内容本月达成率达成情况上个月数据 对比结果备注1 进货合格率≥98%94.2%未达成96.49下降须改善2成品批次合格率≥98%92.31%未达成98.31下降需改善进料质量目标月达成统计图80%82%84%86%88%90%92%94%96%98%100%1月2月3月4月5月6月7月8月9月10月11月12月95.80%95.83%96.49%94.20%月份合格率目标实际合格率进料品质状况统计表序号 月份 来料批次合格批次不合格批次合格率目标 1 1月 98% 2 2月 98% 3 3月 98% 4 4月 24 23 1 95.8% 98% 5 5月 82 79 3 96.34% 98% 6 6月 57 55 3 96.49% 98% 7 7月 69 65 4 94.2% 98% 8 8月 98% 9 9月 98% 10 10月 98% 11 11月 98% 1212月98%进料不合格批次统计图24681012141618201月2月3月4月5月6月7月8月9月10月11月12月月不合格批次统计图1324月份不合格批次不合格批次供应商来料不合格统计图1020慈溪聚星体育用品慈溪金比电子慈溪志远大石头五金金泉螺丝锦隆喷塑供应商不良批次月统计图214122供应商不良批次不良批次0.00%10.00%20.00%30.00%40.00%50.00%60.00%70.00%80.00%90.00%慈溪聚星慈溪金比电子慈溪志远大石头五金金泉螺丝锦隆喷塑0.00%20.00%40.00%60.00%80.00%100.00%后十名供应商不合格批次柏拉图供应商所占不良比率累计不合格率车间巡检质量状况1020304050607080901001101201301401501601701801902001月2月3月4月5月6月7月8月9月10月11月12月日期不良数量不良数0.00%10.00%20.00%30.00%40.00%50.00%60.00%70.00%线没有打紧灯板坏驱动不良接线错误0.00%20.00%40.00%60.00%80.00%100.00%装配巡检不良项柏拉图10.00%30.00%40.00%20.00%10.00%40.00%80.00%100.00%不良项不良率累计不良率成品检验质量状况80.00%82.00%84.00%86.00%88.00%90.00%92.00%94.00%96.00%98.00%100.00%1月2月3月4月5月6月7月8月9月10月11月12月成品批次合格率目标成品一次检合格率成品返工批次月统计图481216201月2月3月4月5月6月7月8月9月10月11月12月月返工批次统计月份返工批次返工批次2468101214161820少说明书滑牙铝板上有黑手印应急款绿色圆标贴标贴错误灯头线没有插好底盘脏附件包少O 型圈灯内有塑料屑外箱用错成品检验不良类型统计图不良类型不良数不良数量51015202530351月2月3月4月5月6月7月8月9月10月11月12月客户质量打分月统计图月份分数分数123456789101112飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家飞利浦胜家1月2月3月4月5月6月7月8月9月10月11月12月客户投诉月统计图月份投诉次数投诉次数异常分析异常描述原因分析改善建议进料4至7月的目标合格率均未达成,4月由于进料少,而不良只有一批次,所以忽略不计;7月最高,其主要受到喷涂和密封条不良的影响,采购须对供应商加强管理,同时找新的供应商以避免公司今后的产品受到不良供方的严重影响7月成品合格率未达标其主要是压线板螺丝打滑牙和包装少说明书,标贴错误螺丝滑牙现象也改善少说明书,生产还得加强培训和宣导。

品质报表相关工作规定 2

1.目的:便于工作顺畅化,使品质报表能够及时、有效的为各相关部门提供品质信息,为

各部门进行品质改善提供信息依据。

2.适用范围:适用于品管课所有品质信息报表的制作。

3.权责:

3.1检验员负责检验数据、信息提供。

3.2品技员负责对品质信息进行分析。

3.3品管统计负责数据、信息的录入及报表的制作。

3.4品质管理组长负责对报表进行审核。

3.5品管课长负责对报表批准。

3.6成本统计负责及时提报各班组不良数据。

4.报表类型:品质报表分为以下3类。

4.1日报表:

4.1.1品质日报。

4.1.2毛坯检验日报。

4.2周报表:

4.2.1上工序人废周汇总报表。

4.2.2毛坯挑修记录周汇总报表。

4.3月报表:

4.3.1品质月报。

4.3.2电镀批次不良率统计表。

4.3.3工序不良品统计表。

附注:月报表中的编制时间要求如果遇周日则依次向下顺延。

7. 报表范本:(见附件)。

生产异常反馈表,统计表

确定异常处理完成时 间(年月日时分)

生管办:

接收时间:年 异常发生 时间 异常鉴定 部门 生 批产 示总 监

月

日

时

分 影响出 勤人数 鉴定意

分

异常结案时 间

鉴定人

影响总工时 损失金额

【标准】: 1 、 生产异常处理表单流向:异常部门→责任部门→厂办; 2、品质异常或批量质量事故、批量(按班组30%以上)人员请假或旷工、浆釉料一定时期内的异常变化、新装模具不能按时上浆。 3、异常发生后,生产车间应立即组织相关责任部门或人员到异常发生地点现场处理问题,责任人10分钟到现场处理异常.,不得有任何理由推托,没在公 司的可委托人员代理,就异常问题现场制定应对措施,不能够现场立即处理的,由异常部门填写《生产异常处理单》与责任部门,各相关责任部门在现场 确认处理完成时间并将承诺的异常完成处理时间填写在《生产异常处理单》上;各相关责任部门按现场的应急处理措施或规定完成时间执行,由异常部门 跟进,异常按期处理完成后交厂办调度处统计、结案。 4、如果生产异常提交直属部门或协办部门无法按期完成的,将《生产异常处理单》提交厂办组织相关部门处理或逐级上报公司高层。 5、本着预防为主的原则,当车间人员、浆料、设备、模具等一切生产资料在一定时期内出现的异常变化,也应视作异常状况进行处理,并及时将异常发生 的起始时间、异常发生的原因分析、异常发生后的影响和应对措施及时上报厂办。 5、异常部门对停工时间和异常数据进行统计并交责任部门签字确认;由异常部门负责人把经过双方确认的《生产异常反馈单》于第二日10:00前交厂办计 划员,并由计划员对生产异常原因分类,每周进行统计,在管理变革周例会上公布。 【制约】: 、车间主任每天检查生产车间异常填报情况。 2、厂办不定期检查生产车间异常填报与处理情况。 3、稽核部不定期检查生产车间异常填报与处理情况。 【责任】: 、未按要求填报《生产异常处理单》的,处罚责任人5元/次。 2、接到异常通报后,未及时采取纠正与预防措施的,处罚责任人10元/次。 3、对于未按要求及时处理异常情况导致重大生产事故的,将依照公司相关制度给予从严处理。 4、所有生产异常由异常部门联络单未提交厂办生产调度结案的,处罚责任人10元/次 1

OEE和OPE指标计算统计表

月

统计月份:2017年5Fra bibliotek月9日 10日 11日 12日 13日 14日 15日 16日 17日 18日 19日 20日 21日 22日 23日 24日 25日 26日 27日 28日 29日 30日 31日

实际OEE=时间稼动率×性能稼动率×良品率 OEE指标要求

注明:1、 基准周期时间:设备(生产线)原设计产出单位产量所需的时间(C/T)。实际周期时间:目前设备(生产线)实际产出单位产量所需的时间;

OEE指标计算表:

线别:发泡1#线

编号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 良品率 性能稼 动率 速度稼 动率A 异常停 机时间 时间稼 动率 各项指标计算/日期 计划点检保养时间(H) 休息时间(H) 计划停 计划停产时间(H) 机时间 员工培训时间(H) 会议时间(H) 设备计划检修时间(H) 计划停机合计时间M(H) 设备应开动时间N(H) 设备负荷时间K=N-M(H) 设备故障时间(H) 品质异常停机时间(H) 来料异常停机时间(H) 夹具异常停机(H) 换型、换线时间(H) 员工请假影响时间(H) 其他突发事故时间(H) 异常停机时间合计S(H) 时间稼动率=(K-S)/K×100% 设备异常降速运行影响时 间O(H) 短暂停影响时间P(H) 基准周期时间T1 实际周期时间T2=T1-O-P 速度稼动率A=T2/T1 生产产量W 单台实际周期时间(S) 实质稼 动率B 稼动时间=设备负荷时间 K-S(异常停机时间) B=W*单台周期/稼动时间 性能稼动率=A*B×100% 该线良品率(100%) 1日 2日 3日 4日 5日 6日 7日 8日

品保部三包分析工程师考核表 质量部QE考核表

考核表

表单编号:

数据来源

考核记录

实绩

品质部 《异常数据统计表》

改善提案报告

销售部反馈次数

销售部/技术部 《他部门反馈

批准:

1.出勤状况:请假次数≥2次/月

0项

100元

2.对待工作责任心:无所谓、不积极

5

工作态度

3.不能主动完成工作任务:≥1次/月 4.不积极主动地配合其他岗位的工作,与同事

存在任意2项

50元

及协作部门无法保持良好的协助关系

5.不服从上级主管管理

≥4项

0元

合计金额(元):

编制:

初审胡琴:

审核:

表单编号:

批准:

成,当月提案质量问题降低50%以上)

0次

200元 0元

0次

3

三包数据统计工 三包分析数据统整理并准时提交回复客户,无

整与提交及时性

漏写、错写(逾期次数)

1次

2次

100元 50元 0元

0次

每天及时完成技术部门提供报警器成品样件的

4 技术样品检测 基本功能检验并及时提供出样报告(逾期次

1次

数)

2次

50元 30元 0元

考核月份:

序号

KPI

品保部三包分析工程师考核表

姓名:

工号:

KPI定义及说明

基准量/月 考核金额

0次

1

生产制程不良数 每天及时完成生产制程不良数据统计,并整理

据统计

备份提供品质工程师分析改善

1次

2次

50元 30元 0元

每月提报1-2个质量问题改善提案,并落实完

≥1次

2

质量改进

成(涉及三包,制程异常,客户投诉的相关质 量问题,由质量工程师提出改善对策并主导完

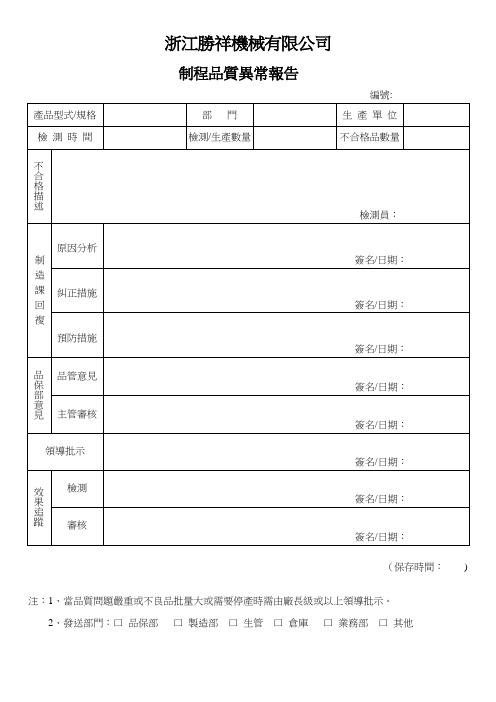

制程品质异常报告(精)

浙江勝祥機械有限公司制程品質異常報告編號:(保存時間:) 注:1、當品質問題嚴重或不良品批量大或需要停產時需由廠長級或以上領導批示。

2、發送部門:口品保部口製造部口生管口倉庫口業務部口其他________品质管理制度公司为了保证产品的品质制定,品质管理制度的推行,能提前发现异常、迅速处理改善,借以确保及提高产品品质符合管理及市场需要。

目录展开编辑本段1、总则第一条:目的为保证本公司品质管理制度的推行,并能提前发现异常、迅速处理改善,借以确保及提高产品品质符合管理及市场需要,特制定本细则。

第二条:范围本细则包括:(一)组织机能与工作职责;(二)各项品质标准及检验规范;(三)仪器管理;(四)品质检验的执行;(五)品质异常反应及处理;(六)客诉处理;(七)样品确认;(八)品质检查与改善。

第三条:组织机能与工作职责本公司品质管理组织机能与工作职责。

各项品质标准及检验规范的设订第四条:品质标准及检验规范的范围规范包括:(一)原物料品质标准及检验规范;(二)在制品品质标准及检验规范;(三)成品品质标准及检验规范的设订;第五条:品质标准及检验规范的设订(一)各项品质标准总经理室生产管理组会同品质管理部、制造部、营业部、研发部及有关人员依据"操作规范",并参考①国家标准②同业水准③国外水准④客户需求⑤本身制造能力⑥ 原物料供应商水准,分原物料、在制品、成品填制"品质标准及检验规范设(修)订表"一式二份,呈总经理批准后品质管理部一份,并交有关单位凭此执行。

(二)品质检验规范总经理室生产管理组召集品质管理部、制造部、营业部、研发部及有关人员分原物料、在制品、成品将①检查项目②料号(规格)③品质标准④检验频率(取样规定)⑤检验方法及使用仪器设备⑥允收规定等填注于"品质标准及检验规范设(修)订表"内,交有关部门主管核签且经总经理核准后分发有关部门凭此执行。

第六条:品质标准及检验规范的修订(一)各项品质标准、检验规范若因①机械设备更新②技术改进③制程改善④市场需要⑤加工条件变更等因素变化,可以予以修订。

品质异常反馈与处理实战(5W2H)(精)

WHAT WHO WHEN WHERE WHY

HOW HOWMUCH

07

HOW MUCH

多少? 做到什么程度? 数量如何? 质量水平如何?

5W2H是什么?5个W,2个H

Page 13

一、5W2H是什么?

从《工单管理》培训考试谈谈里面的5W2H

《工单管理》培训考试得分排列图

8 7

7

6

5

70.0%

80.0%

路

道(代 办TD机业务

经

1

办点和 关系客 户)开 展TD 机推销

3、11月15前与移动城南分公司有关方面 联系,走访15个代办点;2、11月20日前 建立10个代办点。2、30日前每个代办渠 道有营销业绩,每个点不少于5户TD机推 销,渠道当月推销不少于50个TD机,力

营 部 吴 经 理

争80个TD机。12月渠道推销150台TD机。

5W2H

Why 为什么? What 做什么?

Who 谁?

光明小区光进铜退工作

内

容

因为ADSL被盗严重,网络速度不适应等

光进铜退工作

1、张三乐施工队,施工负责人:李四; 2、现场监理:张成;

3、公司责任人:刘二。

Page 22

三、5W2H实际应用-例3

5W2H

When 何时? Where 何地?

光明小区光进铜退工作

一人点 可都能不不5比多W邱,少但2H云他,的分这这析些种法让精我神们却铭使记人的赞人颂差。,寻知访晓红她色的足

迹作文800字 一无一个 疑 段强是艰大一辛5创的个的W。国强奋2简家大斗H单分能的史、析够国。方法赋家我便又予,漫,叫一而步易七个每在于问少个历理分年强史解析强大的、法大的长使,的国河用是安家中,二全背,富战感后寻有中。,访启美中都红发国国有色意陆义军,兵广器泛修用理于部企首 足迹;;在中业国管过理去和的技艰术辛活岁动月,中对,于有决这策样和一执群行人性:的他活动措施也非常有帮助

质量月度统计表

2023/10/29

4、1、 FQC Quality Status—OQC LAR / Major Defective Pareto/ LAR By Line FQC成品品质状况-成品批次合格率/成品检验主要不良柏拉图/生产线成品批次合格率

2023/10/29

Confidential

14

序号

不良批

电芯来料水笔印

来料不良

将此异常反馈给聚合物进行 改善

未改善

4、13 D1 C310 10000 250 2、5%

无反应

镍片烧断

注塑模具增加陶瓷片

2015、4、2015、4、

29

29

已完成

4、11 D3 CP8675 10600 169 1、59%

无反应 ID不良

保护板来料不良

反馈供应商进行改善

2015、5、 15

保护板

59

2

96、61%

3、39%

60、00%

2

共和富 胶框、上盖、下盖 13

1

92、31%

7、69%

70、00%

4

广泰博

保护板

48

1

97、92%

2、08%

80、00%

5

华天通

保护板

4

1

75、00%

25、00%

90、00%

6

华炜

热缩膜

7

1

85、71%

14、29%

100、00%

共计

10

主要不良原因 缩水,底部有气纹,尺寸不良

Confidential

17

改善中

4、25 D3 312BAT006 7000 24 0、35%

iatf16949质量体系的表单

iatf16949质量体系的表单一、质量手册质量手册详细描述了企业的质量管理体系,包括组织结构、职责分工、质量方针、目标、流程等。

手册中应包括以下表单:1. 组织架构图2. 职责分工表3. 质量方针、目标、流程图4. 质量管理流程说明表二、过程流程图过程流程图是iatf16949质量体系中重要的一部分,它能够清晰地展示企业生产、服务过程中的各个环节之间的关系和流程。

过程流程图中应包括以下表单:1. 新产品开发流程图2. 生产过程流程图3. 客户服务流程图4. 质量异常处理流程图三、质量记录表质量记录表是记录企业生产、服务过程中各项质量指标的数据表格,包括但不限于检验报告、不合格品统计表、客户满意度调查表等。

记录表中应包括以下表单:1. 检验报告表2. 不合格品统计表3. 客户满意度调查表4. 品质异常处理记录表四、会议记录表会议记录表是企业内部各种质量会议的记录表格,包括部门会议、品质会议、高层管理会议等。

记录表中应包括以下表单:1. 部门会议记录表2. 品质会议记录表3. 高层管理会议记录表五、质量计划表质量计划表是企业根据自身特点和市场要求制定的一系列质量管理措施和计划,包括新产品的研发计划、生产计划、品质改善计划等。

计划表中应包括以下表单:1. 新产品研发计划表2. 生产计划表3. 品质改善计划表六、培训记录表培训记录表是企业对新员工和在职员工进行质量培训的记录表格,包括培训内容、时间、地点、讲师、参加人员等信息。

记录表中应包括以下表单:1. 新员工质量培训记录表2. 在职员工质量培训记录表七、内部审核报告表内部审核是iatf16949质量体系中重要的一部分,审核报告表中应包括以下表单:1. 审核计划表2. 审核发现问题汇总表3. 整改措施执行情况跟踪表八、供应商评价表iatf16949质量体系要求企业对供应商进行评价,评价表中应包括以下表单:1. 供应商信息表2. 供应商产品质量评估表3. 供应商整改措施评估表九、测量分析改进表(MAIC)测量、分析、改进是iatf16949质量体系中持续改进的重要手段,测量分析改进表中应包括以下表单:1. 测量数据记录表2. 问题分析报告表3. 改善方案实施效果跟踪表这些表单是iatf16949质量体系中重要的组成部分,它们能够有效地保证企业的产品质量和服务水平,提高企业的竞争力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

装配员工挑选了一些用,其余200件退回钳工由师傅返工(新员工已离职)

① 员工在加工过程中要按比率进行自检②新员工发现问题,要及时向师傅和品检员反馈,不能自作主张。

③师傅要跟进好徒弟的工作,一旦出现质量问题,要及时帮徒弟处理。

④品管员对新员工加工的零件加大巡检、重点检查,预防批量问题的发生和不良品自流。

廖建忠

谢泽球

序

日期

异常问题点

原因分析

处理措施

预防措施

责任人

跟踪人

备注

20

7月28日

7月26日推台锯装配员工发现:横向尺挡板孔位,图纸要求是对中打孔(6.5mm),实际没达到要求,孔位打偏、加宽。造成安装困难。(MJ2631102C)221件

①新员工用工装加工时,操作不熟练,出现打滑、打偏的现象② 师傅没及时发现新员工加工零件出现问题,导致批量问题;

对现有及库存品由装配员工对链条进行拆解或加长

来料检验员按抽样标准检验,并对此异常重点检查,品质工程师跟进。(员工反映:到7月5日-7月23日没有出现质量问题)

李少文

成浩然

5

7月1日

MJK1333主锯主轴放置方法不对,未按包装要求插入插板放置

——

将现有库存平放的主轴优先使用,防止因长时间放置产生应力变形

杨江宏

21

7月29日

7月29日装配员工发现:气缸座连接法兰,槽打偏,造成安装困难。加工400件,39件出现问题(MZ7104-0220)

① 加工时,没注意零件具体情况(内孔没铣,不均匀),定坐标方法没掌握好,导致质量不稳定;

② 师傅没及时发现新员工加工零件出现的问题,导致质量问题;

新员工对不合格的39件进行返工(师傅重新调坐标),返工时没出现以上情况。

来料轮面不平,导致质量问题(100个大轮中有2-4个是不合格的,不合格品的比率为2-4﹪)

把在部装和总装中检查到不转的轮子进行更换。

要在部装检查好,再上总装(有的在部装检查时能转半圈,到了总装就出问题,所以部装必须一个一个仔细检查好,再上总装);把不合格品收集好给到品管,要求供应商改善,品管员作重点跟进。-----7月27日,员工反映不良品减少很多,做了12条链(用了1080个轮子),只有2 个不合格,不合格比率为2‰

镶条钻 点方法不对,造成 点角度与安装角度不一致,锁紧螺丝后镶条不平行

已装配成品进行返修,将镶条反面安装,先安装再配钻,保证钻 点角度与安装角度一致

先装配镶条再进行配钻

黎先安

成浩然

4

7月1日

60CL封边机输送链条有长一两节,也有短两三节,甚至五六节的(32条有3条出现此问题)

来料检验未按抽样标准检验,发现异常未做出拒收处理

③师傅要跟进好徒弟的工作,一旦出现质量问题,要及时帮徒弟处理。

④品管员对新员工加工的零件加大巡检、重点检查;不能轻信员工,要以已发的图纸为准,如果员工说图纸已改,要他拿出新的图纸进行核对。

廖建忠

谢泽球

序

日期

异常问题点

原因分析

处理措施

预防措施

责任人

跟踪人

备注

23

7月31日

推台锯调节板(MJ)在装配过程中出现开裂。

继续加强检查跟进,如发现支承块Ⅱ偏窄的,要立即上报并更换;装配员工要注意拧紧螺丝,品管员作好检查。

继续加强检查跟进,如发现支承块Ⅱ偏窄的,要立即上报并更换;装配员工要注意拧紧螺丝,品管员作好检查。

温玉宽

秦振伟

序

日期

异常问题点

原因分析

处理措施

预防措施

责任人

跟踪人

备注

17

7月20日

装配人员和品管汇总了一份《MJK11333C组装存在问题报告》----里面18个问题点中有14个跟“孔”有关,7个孔没打,7个没打到位

④ 品管员要对员工加工零件每2小时抽检一次;

⑤ 品管员增加成品抽检比率,200件以上的按5%进行抽检。200件以内最少抽检10件

高翔

谢泽球

19

7月28日

7月28日加工中心品检员发现:四排多轴钻电机后拖板,图纸要求是加工成圆形,实际没达到要求,出现椭圆现象。(MZ7421B)

这批零件是新员工加工的,师傅调好机后让徒弟做,首件和第一板没问题,后面的两板质量不稳定出现椭圆问题。

分析是装夹(铜片)定位问题,时间长了,出现磨损(不压紧零件会移动,压紧了出现椭圆问题)

①师傅进行调机,更换装夹,②对出现的不良品进行返工

① 员工在加工过程中要按比率进行自检②新员工发现问题,要及时向师傅和品检员反馈,不能自作主张。

③师傅要跟进好徒弟的工作,一旦出现质量问题,要及时帮徒弟处理。

④品管员对新员工加工的零件加大巡检、重点检查,预防批量问题的发生和不良品自流。

安装前溶胶阀进行全检,只使用公差在0.10MM以下的,对公差在0.10MM以上进行返工。(8月5日,部装员工反映已安装的57个溶胶阀,没一个出现问题;品管员:此问题已改善很多。)

储俊

邱宇

9

7月10

裁板锯MJK1333C小车拖链太长(长一米),需作改良

----

试行做法:把过长的拖链裁去一米。

技术部已同意换另一种拖链,规格、长度都有所改变。经检验,更换后效果很好

磨床加工后必须插入插板放置,没有插板不允许生产。

牟敦玉

谢泽球

6

7月2日

排钻:同一台机脚踏板有时踩一脚,有时踩两脚才能运转

——

更换脚踏板

对更换的脚踏板进行测试;长期跟踪使用稳定性

黎先安

秦振伟

序

日期

异常问题点

原因分析

处理措施

预防措施

责任人

跟踪人

备注

7

7月3日

打开排钻升降气缸开关,升降气缸无动作

安装电气板后气缸气管折压造成不能进气;电气安装板安装后品检员未对此项性能检查

王斯炎

余波

10

7月13日

装配试机过程发现:裁板锯(NP330B):启动噪音大-----李工在攻关

主锯皮带转动摩擦,发出很尖的噪音

把皮带从40MM切成35MM,

技术部已做出方案:把皮带从40MM切成35MM,图纸已更改。经检验,工艺改良后,噪音比以前低。

王斯炎

李小根

11

7月14日

装配试机过程发现:1333C吸尘效果不理想

调节板厚度为10MM,M8的螺丝孔直径为8MM,在调节过程中,板太薄,容易开裂。

温玉宽

谢泽球

24

7月30日

手把固定块M10、M8两丝孔方位颠倒。(MJ263-0725A)

员工加工看错图纸;品检员检验时大意,只注意尺寸,没关注两孔的方位,

此零件不能返工;经技术部核实,不影响性能,可以使用。

员工加工时一定看清图纸,越是简单,越要注意。品管员检验时,不能大意,再简单的零件的也是看着图纸一项一项进行检验。

高翔

谢泽球

25

7月31日

推台锯装配员工发现:调整铁(MJ263-0602)与护板座(MJ263-0603)卡不到位,安装不了---领料16个,有6个安装不了。

①经检验护板座没问题,问题出在调整铁,②图纸要求调整铁宽度是45MM,实际前后宽度加工不均匀,导致无法安装

将不合格的调整铁退回仓库,重新领6个合格品。

对已装配成品进行全检,剪短气管线,避免气管线过长造成管线折压

剪短气管线,避免气管线过长造成管线折压; 先安装电气安装板,再进行性能检测

黎先安

成浩然

8

7月9日

装配试机过程发现:封边机溶胶不均匀

初步认为跟溶胶阀有关

进行一次溶胶阀试装效果测验:溶胶阀已装上(机上作好标示),5个是合格的,2个是不合格的,17日进行对比效果分析----0.10MM以下的没问题,0.10MM以上的效果不好

有一部分图纸问题,有一部分是机加没安图纸做。

技术部已经确定更改好15个问题:其中5处更改图纸,5处确认图纸是对的,机加没按要求做好。

更改的图纸已下发《设计更改通知书》,机加、数控要严格按图纸作业。

肖志群

18

7月20日

排钻:滑块M6孔图纸要求攻牙20mm深,实际没达到要求,约15mm。造成部件安装不了。

品质异常统计表

序

日期

异常问题点

原因分析

处理措施

预防措施

责任人

跟踪人

备注

1

7月1日

7421B齿轮箱座穿线糟太窄,电线穿不过

表面批锋及铸渣过大;来料检验员漏检至使不合格品流入

对现场产品及库存品进行全检,不合格品通知供应商到现场进行磨处理

来料检验员按标准检验,发现不合格通知采购部退回供应商,装配品检员对箱座重点跟踪,对上工序来料进行接收质量检查。(7月17日已全部返工完,到8月3日为止,没出现不合格零件)

吸尘糟皮带密封效果不好,导致吸尘效果不理想

-------

①把纤维皮带换成橡胶皮带(橡胶皮带密封效果比纤维皮带好);②把吸尘管接口改成移动式(接触口低于吸尘糟)---经检验后,改良后的吸尘效果比以前好很多

王斯炎

余波

12

7月15日

推台锯MJ263-0317C行程开关安装板孔位不对

图纸更改了,仓库里还有600多个库存没作好处理,车间领料时发现,板上孔位不对

焊接的面是斜的,机加没 按要求进行加工;出现此问题很少,员工大意,安装没有对零件进行检验。

把装好的电器件拆下来,更换好的配件,再进行总装(7月16日跟进时,以上动作已作好---用时两小时)

机加要严格按要求进行加工,员工安装前要对零件进行自检,发现不合格的一定要进行更换处理。

储俊

14

7月15日

压料轮跟压料梁接处面高低不平,导致装机后,轮子不转。(从7月15日--20日上午,4.5天的时间共发现179个不良品,平均一天40个)