最新伟创力精益JIT项目精典案例

准时制(JIT)生产案例

积。 2、确定标准在制品数量,制作工序间滑道,改 变转运方式,取消转运车。 3、制定工序能力表,通过对工序能力的分析与 论证,制定标准作业组合表及改善后标准作业

案例三:X齿轮车间整流

(四)改善效果 1、设备U形布局,工序内物流U形走向,节省作 业面积90平方米。

58%

50%

44%

40% 38% 35% 38%

30%

41% 改善前 平均

20%

10%

0%

1

2

3

4

5 平均

案例三:X齿轮车间整流

(二)改善 目标根据目前生产及设备的实际状况,对设备布局

进行调整,对工序内容进行优化组合,做到少 人化,一人多机。在生产线内减少在制品数量, 确定标准手持量及合理的序间在库,实现“一 个流”和“先入先出”的生产方式,提高产品 品质,提高劳动生产率,降低产品成本。

如采用JIT 生产,工序间在制品数减为1,则最早在第 20 个就会发现质量问题。

案例一:发动机箱体

仍以上例为例,若平均 工序加工时间为3 分钟, 则首件成品完成的时间 依次为17103 分钟,573 分钟,和60 分钟。工序 间物料所占用的空间和 生产资金也和300,10, 1 成比例。因此准时制 生产方式,无论时间, 空间,资金都得到极大 的节省,不仅能及时满 足市场对多品种和数量 的需要,同时又可以及

在制品多,烘干炉的储备是车门72辆份、 前盖和后盖各36辆份。

占用工位器具多,四门两盖占用的工位

器具共64个。

占后地盖面器积大,共前占盖器用面积 126米2车具。门及器储

生具产及操储作人员多具达及储16人。

备72辆

精益生产推行方案(伟创力经典内含很多表格)(共86张精选PPT)

总是想如何能留住关键工位的有经验的员工?

沟通万岁!

精益生产概述

精益生产培训纲要

1 精益生产概述 2 价值和价值流

3 节拍时间生产

4 单件流与标准作业

5 拉动与看板

6 均衡与序列 7 精益工具与精益思想

Actions for Production Material Management (1)生产物料管理行动

Material in/out production floor control:物料进/出生产线控制

- No material out of production without approval from production manager or

要示所有的职员返还各种物料到生产线。

Production MaterБайду номын сангаасal Management/Control:生产物料管理/控制

- Follow up Kanban supermarket rule to pull materials to line. Less material in the

line, better material control;根据看板超市的规则拉物料至生产线,少的物料在生产线,好的物料控制

authorized person; 未经生产经理事授权人员批准的物料不得出生产线。 - Accurate production material in/out record 精确的生产物料进/出记录

(Request all staffs to return all kinds of materials to production floor!)

jit经典案例

JITJIT的定义:通过组织和协调在需要的时间和地点,生产必要数量和完美质量的产品和零部件,以杜绝超量生产,消灭无效劳动和浪费。

JIT的案例:(一)宝供物流。

1994年宝供是一间“作坊式”的小公司,2003年,宝供年货运量达250万吨,年产值达3亿多元,它被摩根斯坦利评估为中国最具价值的第三方物流企业。

宝供占据业内七个第一:中国第一家物流企业集团;第一个在中国运用现代物流观念为客户提供全程物流服务;第一个在中国建立覆盖全国的物流运作网;在中国第一个将工业化的质量管理标准运用到物流运作上;第一个在中国建立基于Internet/Intranet的物流信息系统;第一个在中国将产官学研相结合,举办物流技术与管理发展的国际性高级研讨会;第一个在中国创办物流奖励基金。

海尔物流。

1999年开始,海尔开始进行以“市场链”为纽带的业务流程再造,创造了富有海尔特色的“一流三网”的同步物流模式。

“一流”是以订单信息网为中心;“三网”分别是全球供应资源网络、全球配送资源网络和计算机网络。

“同步”即“三网”同步运行,为订单信息流的增值提供支持。

周行说,海尔进行的以“一流三网”为主要标志的物流革命,其核心就是以订单信息流为中心对仓库进行革命,通过同步模式以高效物流运作实现“与用户零距离”的战略目标,使海尔通过现代物流一只手抓住用户的需求,另一只手抓住可以满足用户需求的全球供应链,获得企业核心竞争力。

实施了采购JIT。

海尔物流整合的第一步是整合采购,将集团的采购活动全部集中,在全球范围内采购质优价廉的零部件。

海尔一年的采购费用约150亿元,有1.5万个品种,有2000多个供应商。

通过整合采购,海尔将供应商的数目减少到900家,世界500强企业中有44家为海尔的供应商,集团采购人员优化掉1/3,成本每年环比降低4.5%以上。

实施了原材料配送JIT。

建立了现代化的立体仓库及自动化物流中心。

在立体库建立之前,海尔的平均库存时间为30天,仅海尔工业园企业的外租仓库就达20余万平方米。

jit企业案例

jit企业案例JIT企业案例。

在当今全球化竞争激烈的市场环境下,企业要想生存和发展,就必须不断提高自身的竞争力。

而精益生产(Just-In-Time,JIT)作为一种高效的生产管理模式,已经被越来越多的企业所采用。

下面我们就来看一个成功运用JIT模式的企业案例。

这家企业是一家制造业公司,主要生产汽车零部件。

在过去,该公司一直采用传统的生产模式,生产过程中存在着大量的库存积压,生产效率低下,产品质量也难以得到保证。

面对市场的竞争压力,公司决定引进JIT生产模式进行改革。

首先,公司对生产流程进行了全面的优化和改进。

通过精细化管理,将生产过程中的每一个环节都进行了精准的控制和调度,从而实现了生产过程的高效化和精准化。

同时,公司还加强了与供应商的合作,建立起了稳定的供应链体系,确保了原材料的及时供应和质量稳定。

其次,公司加大了对员工的培训力度,提高了员工的技术水平和责任意识。

通过培训,员工们更加深入地理解了JIT生产模式的重要性和优势,从而更加积极地投入到生产工作中,提高了生产效率和产品质量。

最后,公司还引进了先进的生产设备和信息化管理系统,实现了生产过程的自动化和数字化。

通过设备的智能化和信息系统的高效运作,公司能够更加精准地掌握生产过程中的各项指标和数据,及时发现和解决问题,确保了生产过程的稳定和高效。

经过一段时间的努力,该企业成功地实现了JIT生产模式的全面推行,取得了显著的成效。

首先,生产成本大幅度下降,原材料、半成品和成品的库存量明显减少,大大降低了库存成本。

其次,生产效率大幅提升,生产周期明显缩短,产品交付周期大大缩短,大大提高了客户满意度。

最后,产品质量得到了显著提升,产品缺陷率大幅下降,产品合格率大大提高,为企业赢得了更多的市场份额。

通过这个案例,我们不难看出,JIT生产模式对企业的重要性和优势。

只有不断引进和推行先进的生产管理模式,企业才能在激烈的市场竞争中立于不败之地,实现持续稳定的发展。

jit企业案例

jit企业案例JIT企业(Just-in-Time)是一种生产管理概念,旨在优化生产过程,达到高效、精确、低成本的生产目标。

下面是一个JIT企业的案例:某某鞋业公司是一家生产运动鞋的企业,该企业在实施JIT企业管理之前,生产过程非常低效。

他们的生产计划常常滞后,导致缺货、库存过高等问题频繁发生。

由于不合理的库存管理,大量的资金被困在库存中,导致了财务问题。

同时,生产过程中的浪费严重,包括原材料的浪费、设备的空闲时间以及工人的不必要的劳动时间。

为了解决这些问题,该企业决定引入JIT企业管理概念。

首先,他们对生产过程进行彻底的分析,找出影响生产效率的瓶颈点。

然后,他们与供应商合作,建立起一个紧密的供应网络,以确保及时供应所需的原材料。

此外,他们还采取了一系列措施来优化生产计划,例如采用先进的生产计划和控制系统,以及制定合理的生产流程。

在实施JIT企业管理之后,该企业取得了显著的改善。

首先,生产计划的准确性得到了大幅提高,大部分产品都能按时交付。

这减少了因缺货而导致的销售损失。

其次,由于库存水平明显降低,该企业成功释放了大量的现金流,缓解了财务压力。

此外,由于能够更好地控制生产过程,浪费问题也得到了很大的改善,包括原材料的利用率提高、设备的利用率提高以及工人的工作效率提高。

总结来说,通过引入JIT企业管理概念,该企业取得了显著的改善。

高效的生产计划、精确的生产流程和合理的库存管理使得该企业能够更好地满足市场需求,提高了产品交付的准确性和及时性。

另外,通过减少库存,该企业成功释放了大量的现金流,缓解了财务压力。

最后,生产过程的优化使得资源的利用得到了最大化,从而降低了成本,提高了竞争力。

这个案例表明,JIT企业管理概念的引入能够帮助企业提高生产效率,降低成本,提高产品质量,并最终获得竞争优势。

JIT案例

到底该怎样看待JIT1.被扭曲的JIT通过精益生产,无论是零配件企业,还是总装企业都正在让自己摆脱被动,获得主动。

在国内,JIT似乎成了某些总装厂压搾零配件供应商利润、降低自己库存的工具。

"迟到1分钟,罚款500美元。

"这可不是用来约束员工上班的考勤制度,而是某汽车总装厂用来约束其零配件供应商供货的。

现在,制造企业对其零配件供应商几乎都有类似的要求,为的是实现准时制供货和制造。

JIT的基本思路就是用最准时、最经济的生产资料采购、配送,以满足制造需求。

"有些总装厂借着JIT的由头,把库存压力毫不留情地转嫁到我们头上。

"私下里一些零配件厂商很气愤地表示道。

零配件商之所以将怨气撒在JIT身上,是因为在引入JIT模式前,总装厂与零配件企业之间采用的是人库结算方式;而在引入JIT模式后,总装厂又引进了"上线"和"下线"两种新的结算法一零配件上生产线时或在生产线上被装配为合格成品人库时才结算。

显然,对总装厂来说,这三种结算方式能使它们的库存资金递减,"下线"结算甚至可以让它们的原材料库存真正变为零。

按理说不同的结算方式,零配件的价格应该不一样,但据相当一部分国内零配件厂商透露,即使面对下线结算方式,他们也难有讨价还价的能力,因为"这是一个整车为王的时代"。

一些总装厂在自己内部生产尚缺乏计划和控制时,却偏偏要求与供应商实行下线结算,零配件厂送来的产品在总装厂甚至能被搁置数周。

"反正也不是它们的库存,它们一点也不心疼。

"一些零配件厂商很无奈地说。

总装厂却因为没有库存压力显得颇为轻松,一位总装厂的物流经理说:"现在,我们没有原材料库存的压力了。

"在国内的供应链上,JIT似乎成了某些总装厂压搾供应商的工具。

2.这样的JIT了还能走多远?"这是危险之举,不仅害人,更重要的是最终会害自己。

准时制(JIT)生产案例

改善后 改善前

案例四:嘉陵股份有限公司

公司概况 “嘉陵”摩托车是全国第一品牌 100多个车型,年产200万辆 摩托车的品种和式样越来越多,嘉陵摩托也积压了很多 的库存 推行JIT的主要做法 多品种作业 加强人本、物流管理 追求尽善尽美:“六零”管理

•采用标准件 •降低复杂性

案例一:发动机箱体

某摩托车厂生产摩托车发动机箱体,工艺安排有20 道工序,其中最后一道 为气密性试验(水压试验)。按原生产工艺规定,工序之间要备有300 个 在制品的库存,如按此工艺组织生产,则最早能发现第一个试验漏水的产 品是在300×19+1=5701 个以后的产品。 如果变换一种生产方式,把工序间在制品的数量减少到10,则在191 个产 品后就可发现漏水现象

41% 改善前 平均

案例三:X齿轮车间整流

(二)改善目标

根据目前生产及设备的实际状况,对设备布局进行调整,对工 序内容进行优化组合,做到少人化,一人多机。在生产线内减 少在制品数量,确定标准手持量及合理的序间在库,实现“一 个流”和“先入先出”的生产方式,提高产品品质,提高劳动 生产率,降低产品成本。

生产能力得到充分利用 •一人多岗 •一专多能 •激发员工工作热情

案例五:亚马逊

出版上的准时生产——亚马逊的“即需即印”

亚马逊用“即需即印”来补足存货

存货减少 再次印刷 准备成本降低,每 次印刷批量下降 接近单次印刷

这种准时生产方式的潜力并不局限于零星印刷 的图书。对于大量印刷的“热门”书籍同样会 带来利益。 出版商的最大成本为退货成本,若可即需即印, 书商不用超量订货,从而不会发生退货成本。

2024年1月份精益管理改善案例

在2024年1月份,家制造业公司决定采用精益管理的方法来改善其

生产流程和提高生产效率。

以下是他们在1月份取得的一些精益管理改善

案例:

1.价值流分析:公司进行了价值流分析,发现在生产流程中存在许多

不必要的步骤和浪费。

他们通过精益管理的方法重新设计了生产流程,将

不必要的步骤和浪费减少到最低,从而节省了大量的时间和资源。

2.5S整理:公司实施了5S整理方法,通过整理工作场所和工作流程,使生产环境更加整洁和有序。

这不仅提高了工作效率,也提高了员工的工

作积极性和生产质量。

3.JIT生产:公司采用了精益管理的“即时生产”原则,只在需要时

才生产产品,避免了库存积压和浪费。

这不仅降低了库存成本,也缩短了

生产周期,提高了交付效率。

4. Kaizen改善:公司鼓励员工积极参与改善过程,提出改进建议和

解决问题。

通过持续不断的改善和优化,公司的生产效率和质量得到了明

显提升。

5.持续改进:公司将精益管理作为一种持续改进的文化,每个月都会

进行一次精益管理的检查和评估,发现问题和改进的空间,并及时采取措

施解决问题,确保生产流程的持续改进和优化。

通过以上几项精益管理的改善案例,公司在2024年1月份取得了显

著的成效,生产效率和质量得到了极大改善,为公司未来的发展奠定了良

好的基础。

希望公司在未来能够继续秉持精益管理的原则,不断优化生产

流程,提高企业竞争力。

精益改善案例

精益改善案例精益改善是一种持续改进的管理方法,通过减少浪费、提高效率和质量,以满足客户需求并提高企业竞争力。

下面我们将介绍一个关于精益改善的案例,以便更好地理解这一管理方法的应用。

某制造企业在生产过程中遇到了一些问题,包括生产周期长、库存积压、产品质量不稳定等。

为了解决这些问题,企业决定引入精益改善方法进行管理。

首先,企业对生产流程进行了价值流分析,发现在生产过程中存在着大量的非价值增加活动,如等待时间、运输时间、库存积压等。

为了减少这些浪费,企业采取了一系列措施,包括优化生产布局、改善生产节拍、减少库存备货等。

通过这些措施,企业成功地缩短了生产周期,减少了库存积压,提高了生产效率。

其次,企业对质量管理进行了优化。

通过引入精益生产的质量控制方法,企业加强了对生产过程的监控和管理,及时发现并解决了生产中的质量问题。

同时,企业还加强了对员工的培训,提高了员工的质量意识和技能水平,从而有效地提高了产品质量稳定性。

最后,企业实施了精益改善的持续改进机制。

企业建立了一套完善的绩效评估体系,对生产过程进行全面监控,并根据监控结果及时调整生产计划和管理措施。

同时,企业还注重员工的参与和反馈,鼓励员工提出改进建议,并给予一定的奖励和激励,从而形成了一个良好的改进氛围。

通过精益改善的实施,该企业取得了显著的成效。

生产周期缩短了30%,库存积压减少了50%,产品质量稳定性得到了显著提高,企业的整体竞争力和盈利能力得到了显著提升。

综上所述,精益改善是一种高效的管理方法,通过减少浪费、提高效率和质量,可以帮助企业提升竞争力,实现可持续发展。

希望以上案例能够对大家理解和应用精益改善方法有所帮助。

精益生产之JIT管理实战

精益生产之JIT管理实战引言精益生产(Lean Production)是一种以最大限度地满足客户需求为目标,通过消除浪费,实现高效率的生产方式。

而JIT(Just-In-Time)管理是精益生产的核心概念之一,它通过准时、准量地提供所需的物料和产品,以最小化库存、降低成本,改进生产效率和客户满意度。

本文将深入探讨精益生产中的JIT管理并分析其实践案例,旨在帮助读者更好地理解和应用JIT管理。

JIT管理的基本原理JIT管理是通过精确计划和协调,将生产过程中的物料供应和生产需求相匹配,以减少库存、降低成本,并提高资源利用率和生产效率。

JIT管理的基本原理包括以下几点:1.准确需求计划:JIT管理要求对生产需求进行准确的预测和计划,以确保所需物料和产品能够按时提供。

2.短化供应链:JIT管理追求最短的供应链,使物料从供应商到生产线的流动时间最小化,以减少库存和等待时间。

3.Takt Time:Takt Time指生产速率与需求速率之间的平衡。

JIT管理要求在生产过程中使Takt Time和生产速率一致,以避免过剩和不足的情况发生。

4.一次性流动:JIT管理强调物料和产品的一次性流动,即不允许出现库存累积或重复操作的情况。

5.持续改进:JIT管理倡导持续改进和精益思维的应用,以优化生产过程、减少浪费,并提高质量和效率。

JIT管理的实践案例案例一:丰田汽车的JIT管理丰田汽车是JIT管理的典范,其供应链卓越的协调能力和高效率的生产模式为全球企业提供了许多借鉴之处。

以下为丰田汽车的JIT管理实践案例:1.精确的需求计划:丰田汽车通过深入了解客户需求,准确预测市场需求量,并与供应商进行紧密合作,以确保所需物料能准时提供。

2.快速而灵活的供应链:丰田汽车建立了高效的供应链网络,使物料从供应商到生产线的流动时间最小化,并通过供应商协作,实现快速供应和灵活调整。

3.Takt Time的应用:丰田汽车在生产过程中充分应用Takt Time概念,确保生产速率与需求速率一致,并通过精确的节拍控制,避免过剩和不足的情况。

jit企业案例

jit企业案例JIT企业案例。

随着全球经济一体化的深入发展,企业面临的市场竞争日益激烈,如何提高企业的运营效率和降低成本成为了企业发展的关键。

在这样的背景下,许多企业开始引入精益生产和JIT(Just In Time)管理模式,以提高生产效率和降低库存成本。

本文将以某JIT企业为例,探讨其成功的JIT管理模式,为其他企业提供借鉴和启示。

该JIT企业是一家生产汽车零部件的企业,面临着市场需求波动大、产品更新换代快的挑战。

为了应对这些挑战,该企业引入了JIT管理模式,并取得了显著的成效。

首先,该企业建立了紧密的供应链合作关系,与供应商实现了信息共享和协同生产,有效降低了采购成本和库存成本。

其次,该企业实行了生产线的精益化管理,通过优化生产流程和提高生产效率,大大缩短了生产周期,降低了生产成本。

此外,该企业还实行了灵活的生产计划,根据市场需求的变化,灵活调整生产计划,避免了库存积压和产能浪费。

最后,该企业还注重了员工的培训和激励,提高了员工的责任意识和工作效率,为企业的持续改进提供了有力支持。

通过引入JIT管理模式,该企业取得了显著的成效。

首先,企业的库存水平大幅降低,大大减少了库存资金的占用,提高了资金的周转效率。

其次,企业的生产效率和产品质量得到了显著提升,大大降低了生产成本,提高了企业的竞争力。

此外,企业还实现了快速响应市场需求的能力,提高了客户满意度和市场占有率。

最后,企业的员工积极性得到了充分调动,为企业的可持续发展奠定了良好基础。

综上所述,JIT管理模式对企业的运营效率和成本控制起到了关键作用,通过合理的供应链管理、精益化生产和灵活的生产计划,企业可以实现库存降低、生产效率提升和快速响应市场需求的能力。

因此,其他企业可以借鉴该JIT企业的成功经验,积极引入JIT管理模式,提高企业的竞争力和可持续发展能力。

精益生产经典案例--伟创力内部资料,严禁外传共15页文档

31、只有永远躺在泥坑里的人,才不会再掉进坑里。——黑格尔 32、希望的灯一旦熄灭,生活刹那间变成了一片黑暗。——普列姆昌德 33、希望是人生的乳母。——科策布 34、形成天才的决定因素应该是勤奋。——郭沫若 35、学到很多东西的诀窍,就是一下子不要学很多。——洛克

1、不要轻言放弃,否则对不起自己。

2、要冒一次险!整个生命就是一场冒险。走得最远的人,常是愿意 去做,并愿意去冒险的人。“稳妥”之船,从未能从岸边走远。-戴尔.卡耐基。

梦 境

3、人生就像一杯没有加糖的咖啡,喝起来是苦涩的,回味起来却有 久久不会退去的余香。

精益生产经典案例--伟创力内部资料,严 4、守业的最好办法就是不断的发展。 5、当爱不能完美,我宁愿选择无悔,不管来生多么美丽,我不愿失 去今生对你的记忆,我不求天长地久的美景,我只要生生世世的轮 回里有你。 禁外传

JIT改善案例范文

JIT改善案例范文随着全球竞争的加剧和市场需求的不断变化,企业面临着越来越多的挑战和压力。

为了适应这种环境,许多企业开始着手实施精益生产和持续改善的原则。

其中,Just-In-Time(JIT)改善是一种被广泛认可的方法,通过减少库存、增加流程效率和优化资源利用来提高生产效率和质量,并减少浪费。

本文将介绍一个JIT改善案例,说明如何通过JIT原则帮助企业提高生产效率和质量。

背景介绍:该案例涉及一个汽车零部件制造企业,该企业生产的产品主要供应给汽车制造商。

由于市场需求的波动和竞争压力,企业面临着库存过多、生产周期长、质量不稳定等问题。

为了应对这些问题,企业决定实施JIT改善,以改善生产效率和质量。

1. 减少库存:企业通过与供应商建立紧密的合作关系,实行按需采购,并且实施Kanban系统来控制库存数量。

每个工序在生产过程中都会发放相应的Kanban卡片,以确保零部件的及时供应和生产进度的控制。

通过这种方式,企业成功地减少了库存水平,降低了库存成本,减少了浪费。

2.增加流程效率:企业对生产流程进行了重新设计,采用单元化生产方式,将相互关联的工序放在一起,减少了物料的传递和等待时间。

同时,企业对生产设备进行了维护和管理,确保设备的正常运转和高效率生产。

通过这些措施,企业成功地提高了生产效率,减少了生产周期,满足了市场对快速交付的需求。

3.优化资源利用:企业对生产人员进行了培训和管理,提高了员工的技能水平和工作效率。

同时,企业对生产线进行了优化和调整,提高了资源利用率和生产效率。

通过这些措施,企业成功地减少了人力成本和设备运行成本,提高了资源利用率和生产效率。

成果展示:经过JIT改善措施的实施,企业取得了显著的成果。

首先,企业成功地减少了库存水平,降低了库存成本,减少了浪费。

其次,企业提高了生产效率,减少了生产周期,满足了市场对快速交付的需求。

最后,企业优化了资源利用,降低了人力成本和设备运行成本,提高了资源利用率和生产效率。

JIT及其案例分析

JIT追求尽善尽美,不懈进取,遇到问题,就一定要找出问题 发生旳根源,并利用工业工程和其他旳措施,将问题彻底处理, 使之不再发生。JIT以为,不懈进取与一种组织旳整体效果旳 提升有着亲密旳关系,必须为组织旳每一种员工所接受,以有 效地、连续地改善其生产操作和顾客服务。

JIT着重对物流旳控制。采用成组单元、U形机床布置;改善工 装设计,压缩准备时间,减小批量;组织平准化生产,采用拉 式作业,保持各生产单元之间旳物流平衡。

Autocon企业旳配送中心有如下特点:

(1)经过联机进行实时数据处理。

(2)货品装卸作业量降低到最小。

(3)电子设备淘汰了物流过程中旳纸张文件作业,可节省费 用、降低失误。

(4)计算机系统进行全方面库存控制。

(5)货品流转数据精确。

(6)极大地提升信息互换速度。

(7)确保生产安全。

JIT采购旳主要特点: 1.单源供给。。 2.小批量采购。 3.合理选择供给商。 4.从根源上保障采购质量。 5.可靠旳送货和特定旳包装要求。 6.有效旳信息互换。

生产企业应用JIT旳案例

美国通用汽车企业

GM企业在美国加拿大地域共有30多种汽车零部 件制造厂与组装厂,以及10多种主要原材料供给 商。八十年代初,通用企业决定设置一种中转站, 接受和汇集来自各供货厂商送来旳零部件,然后 立即重新组合配送到各需求制造工厂。这项中转 业务委托给一家物流专业企业负责。这家企业就 是汽车配件物流企业Autocon。

JIT旳基本原理: 根据需方旳指令,将需方所需旳品种按桌订旳数量在所需旳

时间送到指定旳地点。不少送,也不多送;不迟送,也不早 送。送旳货品个个都确保质量。

也就是在合适旳时间,把合适旳物品以合适旳数量,送到合 适旳地点。

jit案例分析

感谢您的观看

THANKS

原因

市场计划与运输周期不匹配。

影响

造成大量到港的集装箱积压。

库存周转率低问题

集装箱积压导致库存周转率低,增加库存成本及掏箱次数 ,进而增加人工和物料成本。

影响

增加库存成本、人工成本及物料成本。

解决方案

优化市场计划与运输周期的匹配关系。采用高效的库存管 理方法,如供应链管理软件,实现实时跟踪和监控。引入 自动化拆箱设备,提高拆箱效率,减少人工成本。

加强库存管理与优化仓储布局

分析现有库存

公司应全面了解库存中零件的状 态和数量,并根据市场需求和生 产计划预测未来的库存需求和变

化。

优化仓储布局

公司应根据零件的种类、大小和 需求情况进行合理的分类存储, 以提高仓库空间利用率,并保持 仓库整洁有序,确保快速、准确

地找到所需零件。

建立库存预警系统

为及时补充库存,公司应建立库 存预警系统,实时监控库存数量 ,当库存低于安全库存时,自动 发出预警信号,以便公司及时作

。设立信息管理和分析团队,深度挖掘和分析物流信息,为决策提供更

准确全面的数据支持。

加强信息系统建设,提高数据处理与分析能力

建立数据中心

建立强大的数据中心,需要配备高性能的软硬件设施,实现对海量数据的存储、 处理和分析,同时确保数据的安全性和可靠性。

引入数据挖掘和分析工具

使用这些工具进行数据清洗、去重、填充缺失值、特征提取等处理操作,进行关 联分析、聚类分析、序列模式挖掘等数据挖掘操作,发现数据中的潜在规律和关 联关系,为公司的决策提供更准确、全面的数据支持。

信息管理系统的混乱

信息不准确

信息更新不及时

由于SGM公司的信息管理系统混乱, 无法确认集装箱的实际状态,这导致 了公司无法准确地掌握其物流情况。

FLEXTRONICS伟创力精益及品质改善项目方案书

Latte 打印机项目 精益实施推行

打印机项目推行LEAN的困惑 的困惑 打印机项目推行

推行精益的一个最大的困难就是难以将其改善的效益量化。 推行精益的一个最大的困难就是难以将其改善的效益量化。 对于局部成本的节省,品质提升较好理解, 对于局部成本的节省,品质提升较好理解,对于流程等不能 量化的改善则相对难得多。对于一般人, 量化的改善则相对难得多。对于一般人,为了一个没有明确 目标,明显利益而不愿改变是很普遍的想法, 目标,明显利益而不愿改变是很普遍的想法,也许只有日本 式的企业文化比较能接受这种理念。 式的企业文化比较能接受这种理念。 七大浪费是精益的核心。但对于减少七大浪费的实际操作, 七大浪费是精益的核心。但对于减少七大浪费的实际操作, 也无法以某一单个目标逐步解决, 也无法以某一单个目标逐步解决,即使有几个案例也是极个 别的,因为大多数的浪费是兼而有之的。 别的,因为大多数的浪费是兼而有之的。 有专家指出:学习精益最重要是是学习一种精益思想, 有专家指出:学习精益最重要是是学习一种精益思想,我 个人深为认同。本人结合打印机项目的情况提出以下方案: 个人深为认同。本人结合打印机项目的情况提出以下方案: -----以七大浪费为精益原则,以IE手法为手段。 以七大浪费为精益原则, 手法为手段。 以七大浪费为精益原则 手法为手段

IE七大手法( IE七大手法(2) 七大手法

我根据个人理解及实际应用也就此作了个归纳: 具体如下 具体如下) 我根据个人理解及实际应用也就此作了个归纳:(具体如下 1、动作分析;2、搬运分析;3、工程分析;4、生产线平衡; 、动作分析; 、搬运分析; 、工程分析; 、生产线平衡; 5、时间研究;6、动作经济原;7、工厂布局。 (备选 稼动分析 备选:稼动分析 、时间研究; 、动作经济原; 、工厂布局。 备选 稼动分析)

最新伟创力精益JIT项目精典案例

7. DIFFERENCE

差异项目 Difference Item

Leader Repairer 人员 Human Mobile OP Direct OP Total Fixture 设备/夹具 Fixture Rack Screw driver Screw Supplier 占用面积 Area Lead Time ( hour ) 每小时人均产能 Capability PPH

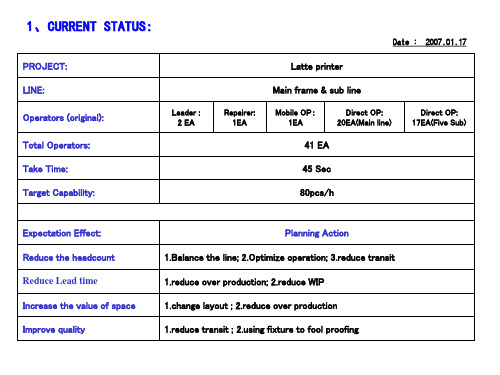

1、CURRENT STATUS:

Date : 2007.01.17

PROJECT: LINE: Operators (original): Total Operators: Take Time: Target Capability:

Leader : 2 EA Repairer: 1EA

Latte printer Main frame & sub line

Mobile OP: 1EA Direct OP: 20EA(Main line) Direct OP: 17EA(Five Sub)

41 EA 45 Sec 80pcs/h

Expectation Effect: Reduce the headcount Reduce Lead time Increase the value of space Improve quality

备注 Remark

Now we don't need to transit five sub tETAIL OF KAIZEN(1)

Before Improving After Improving

Type of Waste

Transportation: Ops need transit printer from conveyer belt to workstation.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Improve Action

Redesign new “JIT” layout ,Reduce Batch Size to “one piece flow”. (please refer 4.Main Line & Sub Layout (improved))

8-4. DETAIL OF KAIZEN(4)

每小时人均产能 Capability PPH

当前实际 Actual

2 1 1 37 41 18 2 21

6

67mm

1.42

2.16

改善后 Improved

1 1 1 28 31 11 0 20

6

54mm

0.66

2.86

比率 Ratio

0.50

备注 Remark

1.00 Now we don't need to

Assembly

Right Frame

ACM

Barrow,70m, 160EA/time

(80EA/BOX)

Assembly

Barrow,70m, 40EA/time

(16EA/BOX)

Barrow,10m32 EA/time

(16EA/BOX)

Gear Train

Duplex Ass’y

Left Frame

4.Main Line & Sub Layout (improved)

4.5M

Line Status:

Line Area:12M*4.5M

12M

=54mm

5. PROCESS FLOW CHART

Change

Left Frame

Barrow,5m, 36EA/time

(12EA/BOX)

Main Frame

Before Improving

After Improving

Switch used with finger

Switch used with footຫໍສະໝຸດ Type of Waste

Motion: Switch used with foot press, Op would keep one leg standing, that made them tired.

A side

After Improving

A side

Switch used with finger

B side

Type of Waste

Motion/Cost: The part put one side(A side)to opposite side(B side) from A fixture to B fixture.

7. DIFFERENCE

差异项目 Difference Item

Leader

人员 Human

Repairer Mobile OP Direct OP

Total

Fixture

设备/夹具 Fixture

Rack Screw driver

Screw Supplier

占用面积 Area

Lead Time ( hour )

Improving Action

Use roller line, So Ops don’t need to transit printer from conveyer belt to workstation. And every Op will almost reduce a little transportation.

8-3. DETAIL OF KAIZEN(3)

Before Improving

After Improving

Type of Waste

Over-processing, Transportation , Inventory, Over production, Defect: Pool layout make almost these five types waste in old line.

Right Frame

ACM

Main Frame

Assembly

Assembly

Gear Train

Duplex Ass’y

6.BALANCE PRODUCTION LINE

Eliminate waiting, Neither make anybody too busy, Nor make anybody too free! Only a Fair Environment is able to found high work morale.

1.00 transit five sub to main line.

0.76

0.76 0.61

0.00

0.95

1.0

0.80

0.46

1.32

8-1. DETAIL OF KAIZEN(1)

Before Improving

After Improving

Type of Waste

Transportation: Ops need transit printer from conveyer belt to workstation.

8-2. DETAIL OF KAIZEN(2)

Before Improving

After Improving

Type of Waste

Motion: Materials isn’t appropriate level of reach

Improve Action

Put screw driver on material bracket ,So the distance from screw driver to screw hole is much shorter then before. In line there are many station like this.

Improve Action

Put switch on collet,Op can press the switch in the same time when move to the relevant position.

8-5. OTHER KAIZEN (1)

Before Improving

B side

伟创力精益JIT项目精典案 例

2、MAIN LINE & SUB LAYOUT (original)

6.6M

1.5M

Line Status: Line Area: =12M*6.6M-8*1.5 =67.2mm

12M

8M

3. WORK SAMPLING STATISTICS & H/C EVALUATION: