先进高强钢(AHSS)汽车板

汽车轻量化中辊压成形的关键技术

汽车的白车身减重是轻量化的重要内容。

辊压件是白车身的重要构件。

本文介绍了汽车中辊压成形的应用及关键技术,特别是高强钢的辊压成形中的回弹、变形能以及扭曲、侧弯、边波等缺陷的预防和解决办法。

开发了多代保险杠、防撞杆、门槛等辊压件产品。

对于辊压成形国内外先进技术的发展作了介绍。

汽车轻量化中的辊压件为减少能源消耗和环境污染,汽车轻量化成为世界各国汽车制造的新趋势。

白车身作为汽车的重要部件,占到总车重量的40%左右,因此白车身的减重优化成为轻量化设计的重要内容。

目前国际上新车型白车身开发设计,广泛采用先进高强度钢板,其中有相当部分的构件,诸如前后保险杠、门梁、框轨、车顶弓型架、车身的B柱及底盘等构件,都是由辊压成形制造方式完成的。

辊压成形工艺广泛应用于汽车部件的制造,汽车上很多部件是由辊压工艺生产的(图1)。

辊压成形工艺与传统冲压相比,具有高效、节材、环保、成本低等突出优点,成为汽车部件制造工艺方法之一。

据统计采用辊压工艺制造的汽车部件,大约为车重的10%左右。

图1 辊压工艺生产的汽车零件辊压成形是通过顺序配置的多道次成形轧辊,把卷材、带材等金属板带不断地进行弯曲,以制成特定断面的型材。

辊压成形与其他板金属成形的工艺相比,具有以下优点:⑴生产效率高,适合于大批量生产,和冲压、折弯工艺相比提高效率10倍以上,制造成本大幅降低。

⑵加工产品的长度基本不受限制,可以连续生产。

⑶产品的表面质量好,尺寸精度高。

⑷在辊压成形生产线上可以集成其他的加工工艺,如冲孔、焊接、压花等。

⑸与热轧和冲压工艺相比能够节约材料15%~30%。

⑹生产噪声低,无环境污染。

辊压成形工艺加工出来的型材其断面结构合理、品种规格繁多、几何尺寸精确,体现了现代社会对材料轻型化、合理化、功能化的使用要求。

辊压成形是一种高效节能的工艺技术,符合“发展循环经济,创建节约社会”的政策要求。

辊压成形采用先进的高效生产工艺,使成形截面达到最好的力学性能。

高强钢辊压成形的关键技术先进高强度钢AHSS(Advanced High Strength Steel)具有优良的材料性能。

汽车用先进高强钢(AHSS)(下) PPT课件

两种状态的实验钢变形前后的显微组织

两种状态下的拉伸应力——应变曲线

热轧态 均匀化状态

屈服强度 抗拉强度 599MPa 801MPa 350MPa 726MPa

延伸率 33% 56%

屈强比 0.748 0.482

变形量为0.4时的EBSD图

四种实验钢变形前后XRD对比

TW4 变形前

退火 孪晶

变形 孪晶

不同转变温度下的相变动力学曲线

化学成分(wt.%)

260℃

320℃

380℃

不同温度等温30min的显微组织

力学性能(残余奥氏体含量)随等温淬火条件的变化

化学成分:Fe-0.59C-1.61Si-0.56Mn-1.01Cr-0.13V-0.02Al-0.012P-0.011S (wt.%)

不同温度等温淬火后的OM显微组织 力学性能

TRIP TWIP

Fe-20Mn-3Si-3Al TRIP钢的力学性能随试验温度的变化

Fe-20Mn-3Si-3Al TRIP钢在(20℃,10-4/s的应变速率下)的 相组成随应变的变化

Fe-20Mn-3Si-3Al TRIP钢在中高应变速率下的应力—应变曲线

Fe-25Mn-3Si-3Al TWIP钢的力学性能随试验温度的变化

化学成分:Fe-Mn-Si-Al

性能特点:高强度,高塑性,抗撞击

合金化设计原则:室温组织为全奥氏体(Mn>,变形方式 为孪晶(层错能>20mJ/m2,Al提高层错能,抑制γ→ε 转变,Si降低层错能)

变形前

变形后

C 0.52

Si 29.8 Mn 2.96 Al 2.73

热轧态

1050℃均匀化处理态

235℃ 270℃

先进材料在汽车结构设计中的应用

先进材料在汽车结构设计中的应用在当今汽车工业的快速发展中,先进材料的应用已成为提升汽车性能、安全性、燃油效率和环保性的关键因素。

汽车结构设计不再仅仅依赖于传统材料,而是积极引入各种创新的先进材料,以满足消费者对汽车品质和性能不断增长的需求。

先进高强度钢(AHSS)是汽车结构设计中广泛应用的一类材料。

与传统钢材相比,AHSS 具有更高的强度和更好的延展性。

这意味着在保证车身结构强度的同时,可以减轻车身重量,从而提高燃油效率和车辆操控性能。

例如,双相钢和相变诱发塑性钢等先进高强度钢种,在汽车的防撞梁、A 柱、B 柱等关键部位的应用,显著增强了车辆在碰撞时的抗冲击能力,为乘客提供了更可靠的安全保障。

铝合金在汽车结构中的应用也日益增多。

铝合金具有低密度、高强度和良好的耐腐蚀性等优点。

许多汽车制造商将铝合金用于车身覆盖件,如引擎盖、车门和行李箱盖,以减轻车辆的整体重量。

此外,铝合金还被用于制造车架和底盘部件,有助于降低车辆的重心,提升操控稳定性和行驶舒适性。

以奥迪的某些车型为例,大量采用铝合金车身结构,不仅实现了显著的减重效果,还提升了车辆的性能和燃油经济性。

碳纤维增强复合材料(CFRP)是一种极为先进的材料,正逐渐在高端汽车制造中崭露头角。

CFRP 具有高强度、高刚度和极轻的重量等卓越性能。

在超级跑车和高性能汽车中,碳纤维部件常用于车身外壳、传动轴和悬架系统等部位。

其高强度和轻质量的特性使得车辆能够在高速行驶时保持出色的稳定性和加速性能。

然而,由于碳纤维材料成本较高,目前在大规模量产汽车中的应用还相对有限,但随着技术的不断进步和成本的降低,其应用前景十分广阔。

镁合金也是汽车结构设计中的新兴材料之一。

镁合金的密度比铝合金更低,具有良好的减震性能和可加工性。

在汽车内饰件、座椅框架和仪表盘支架等部件中使用镁合金,可以进一步减轻车辆重量,提高燃油效率。

同时,镁合金的减震性能有助于降低车内噪音和振动,提升乘坐舒适性。

国外汽车用先进高强度钢板及其标准综述_徐宏伟

材料协会( ASTM) 和日本工业标准( JIS) ; 第 2 类是行 业标准 , 如德国钢铁工程师协会标准 ( SEW) 、美国汽 车工程师协会( SAE) 标准和日本钢铁联盟标准( JFS) , 第 3 类是钢铁企业的企业标准和汽车厂的采购标准 。 第 1 类和第 2 类标准属于公开发行的标准 , 而第 3 类 标准中除了通用汽车公司标准 ( GM) 、福特汽车公司 标准( FORD) 等少数标准公开发行外 , 大部分标准是 不公开的 。 本文主要介绍通用 性较高的第 1 和第 2 类标准 , 表 1 是这两类标准的汇总表 。

8

冶金标准化与质量 第 44 卷

国外汽车用先进高强度钢板及其标准综述

徐宏伟

( 上海交通大学机械与动力工程学院 上海 200030)

摘 要 :简要介绍了 9 种先进高强钢的特点和用途以及国 外先进 高强钢 标准的 概况 , 重点分 析了欧 洲 、美 国 和日本先进高强钢标准的特点和标准间的异同 。 针对我国的现状 , 提出了先进高强钢的发展设想以及先进高 强钢国家标准的制定原则和实施方法 。 关键词 : 先进高强钢 ; AHSS ; 标准 中图分类号 : TG335 . 5 文献标识码 : B 文章编号 : 1003 -0514( 2007) 02 -0008 -06

收稿日期 : 2007 03 21 作者简介 : 徐宏伟 , 男 , 硕士研究生 , 高级工程师 , 目前主要从事标准和质量管理 。

第 2 期 国外汽车用先进高强度钢 板及其标准综述

9

定 AHSS 国家标准提供参考和借鉴 。 1 AHSS 简介 目前 , 在技术上相对比较成熟 , 并且实现了商业 化生产的 AHSS 主要是 DP 钢 、 TRIP 钢 、马氏体钢 、 CP 钢和 FB 钢 , HF 钢 、 TWIP 钢 、 PFHT 钢和 NANO 钢大都 处于研发阶段 。 下面简要介绍一下这些钢的特性和 用途 。 1. 1 DP 钢 DP 钢的显微组织主要是铁素体和马氏体 , 马氏 体以岛状分布于铁素体基体中 , 马氏体的含量在 5 % ~ 20 %, 钢的强度随马氏体含量的增加不断提高 。 强 度范围一般为 500 ~ 1 000MPa 。 DP 钢具有屈服强度 低、 初始加工硬化指数高 、 高的烘烤硬化性能 、 无屈服 延伸和室温时效 、 高的能量吸收能力等特点 , 较好的 实现了强度和成形性能的匹配 。 主要用于汽车结构 件、 安全件和加强件 , 如车轮 、保险杠 、 横梁 、纵梁 、座 椅导轨等零件 。 1. 2 TRIP 钢 TRIP 钢的显微组织主要铁素体 、贝氏体和残余 奥氏体 , 因此也称残余奥氏体( RA) 钢 。 残余奥氏分 布在铁素体和贝氏体的基体中 , 含量在 5 % ~ 15 %, 马氏体和贝氏体等硬相以不同的含量存在 。 强度范 围一般为 600 ~ 1 000MPa 。 与 DP 钢 相比 , TRIP 钢具 有更高的延伸率 , TRIP 钢的初始加 工硬化指数虽然 小于 DP 钢 , 但在很长应变范围内仍保持较高的加工 硬化指数 , 因此特别适合用于拉胀成 形 。 TRIP 钢也 主要用于汽车结构件 、 安全件和加强件 , 如座椅结构 、 横梁 、 纵梁 、 翼子加强件等零件 。 1. 3 马氏体钢 马氏体钢的显微组织主要是板条马氏体 , 强度范 围一般为 900 ~ 1 500MPa , 是目前商业化 AHSS 中强 度级别最高的钢种 。 马氏体钢的成形性较差 , 主要用 于成形要求不高的车门防撞杆等 零件 , 代替 管状零 件 , 降低制造成本 。 1. 4 CP 钢 CP 钢也称多相( MP) 钢或部分马氏体钢( PM ) ,其 显微组织主要是铁素体 、贝氏体和马氏体 , 少量的马 氏体分布在细小的铁素体和贝氏体基体中 。 另外 , 还 可以通过析出强化进一步进行强化 。 强度范围为一 般为 800 ~ 1 000MPa 。 与 DP 钢相比 , 在相同抗拉强度 的情况下 , CP 钢具有较高的屈服强度 。 CP 钢的特点 是具有高的能量吸收能力和高的残余形变量 , 特别适

先进高强钢(AHSS)汽车板

HSS与AHSS钢种

HSS: 软钢,IF钢,BH钢,HSLA钢 AHSS: DP钢,TRIP钢,Q&PT钢,TWIP钢,CFB钢

铁素体钢

冷轧深冲钢(后地板,轮罩) YS:120-160MPa,UTS:270-330MPa,E:≥40%

无间隙原子钢(发动机罩) YS:220-260MPa,UTS:340-400MPa,E:≥33%

760℃

热处理双相钢棒材的组织与性能

780℃

800℃

板条马氏体

820℃

840℃

08Mn2Nb钢不同温度加热淬火的SEM显微组织

911

760℃

780℃

800℃

板条马氏体

820℃

840℃

图8 11Mn2Nb钢不同温度加热淬火的SEM显微组织

14

亚温淬火温度对4种钢马氏体百分含量的影响

15

图14 四种钢最大力总伸长率和断后伸长率随亚温淬火温度的变化

连续退火工艺示意图

热轧

连续 退火

各步处理后的显微组织

冷轧

热轧和连续退火处理后的力学性能对比

不同强度级别的冷轧DP钢

实验钢的化学成分和轧制条件

BDP-590 3℃/s

BDP-780 8℃/s

BDP-780 15℃/s

连续镀锌模拟处理后各钢种的典型显微组织

BDP-780中的NbC析出相的TEM照片

冷轧C-Si-Al-Mn TRIP 钢

900℃×10m, 410℃×3m

900℃×5m, 410℃×3m

实验钢热处理后的显微组织

TEM分析结果

不同工艺处理后的XRD处理结果 不同工艺处理后的拉伸试验结果

冷轧C-Si-Al(P)-Mn TRIP 钢的合金化设计

先进高强钢应用优势及未来研究方向

先进高强钢应用优势及未来研究方向当前,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。

轻量化这一概念最先起源于赛车运动,车身减重后可以带来更好的操控性,发动机输出的动力能够产生更高的加速度。

由于车辆轻,起步时加速性能更好,刹车时的制动距离更短。

汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。

1轻量化意义汽车的油耗主要取决于发动机的排量和汽车的总质量,在保持汽车整体品质、性能和造价不变甚至优化的前提下,降低汽车自身重量可以提高输出功率、降低噪声、提升操控性、可靠性,提高车速、降低油耗、减少废气排放量、提升安全性。

有研究结果表明,若汽车整车重量降低10%,燃油效率可提高6%-8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3—0.6升;若滚动阻力减少10%,燃油效率可提高3%;若车桥、变速器等装置的传动效率提高10%,燃油效率可提高7%。

汽车车身约占汽车总质量的30%,空载情况下,约70%的油耗用在车身质量上。

因此,车身变轻对于整车的燃油经济性、车辆控制稳定性、碰撞安全性都大有裨益。

2AHSS优势高强钢、铝合金、镁合金和塑料是当前汽车轻量化的4种主要材料。

高强度钢主要用于汽车外壳和结构件。

铝合金最适用于产生高应力的毂结构件,如罩类、箱类、歧管等。

镁合金具有良好的压铸成型性能,适应制造汽车各类压铸件。

塑料及其复合材料通过改变材料的机械强度及加工成型性能,以适应车上不同部件的用途要求。

钢铁材料在与有色合金和高分子材料的竞争中继续发挥其价格便宜、工艺成熟的优势,通过高强度化和有效的强化措施可充分发挥其强度潜力,迄今为止仍然是汽车制造中使用最多的材料。

随着安全性、燃油经济性和驾驶性能标准的不断提升,这对车用材料提出了更高的要求。

为应对这一挑战,全球钢铁工业成功研发了具有突出冶金性能和高成形性的先进高强度钢(AHSS)。

车用板材概述

车用板材Part one常用车用板材概述汽车用钢板从生产工艺特点划分为热轧钢板、冷轧钢板和涂镀层钢板;从强度角度可划分为:普通钢板(软钢板)、低合金高强度钢板(HSLA)、普通高强度钢板(高强度IF钢、BH钢、含磷钢和IS钢等)和先进高强度钢板(AHSS)等。

在以强度划分的钢板中,前两类钢种目前国内外应用均已趋于成熟;第三类钢种在国际上已批量商业化应用,国内也处于研制、试用(I S钢)和推广应用阶段;第四类钢种在国际上处于研制趋于成熟和推广应用阶段,国内处于研制起步阶段。

本文介绍了按工艺生产分类的热轧钢板,冷轧钢板和热涂成钢板。

重点介绍了热轧钢板。

一、热扎钢板生产,分类、牌号以及其特性汽车用热轧钢板主要用在载货用商用车上,占全部消耗量的85 %左右,其中以中、轻型载货商用车的消耗量最大、占 50 %左右。

★中轻型商用车、微型车和轿车占热板消耗量的 65 %左右,是汽车热轧板消耗的主要车种,且对热板的质量要求也较其他车种高。

★轿车的消耗量虽较小,但对热轧钢板的质量要求较高。

汽车热轧板的应用比例19%。

★按零件应用及用途:可分为梁用钢板、车轮钢板、桥壳钢板、传动轴管用钢板、弹簧钢板、不锈钢板、耐磨钢板等。

★按表面供货状态:可分为普通热轧钢板、热轧酸洗钢板、黑皮钢板及花纹钢板等。

(1)汽车热轧板主要分类按成分、组织、工艺等冶金特征:可分为碳素钢板(普通碳素钢板、优质碳素钢板)、低合金高强度钢板、双相钢板、TRIP 钢板、TWIP 钢板、贝氏体钢板、马氏体钢板、硅钢板等等。

(2)汽车热轧钢板相关检验及评价★缺口敏感系数:为比较各种材料对缺口敏感的程度,常进行缺口静拉伸试验。

缺口强度比 NSR=RmN/Rm ,NSR<1,对缺口敏感NSR> 1 缺口使材料的屈服强度或抗拉强度升,但塑性降低,“缺口强化”。

★动态疲劳性能:钢板的中值疲劳强度及p-S-N 曲线必须满足要求,尤其是中值疲劳强度。

影响钢板疲劳性能的因素很多,通常有钢质纯净度、杂质数量及形态、成分及组织均匀程度、表面质量、晶粒大小等。

27 汽车材料 教案:汽车典型零件的选材——汽车车身用高强钢

《汽车材料》教案任课教师:课程名称:课程代码:上课班级:专业:总学时:周学时:学期:202 ~202 学年第学期汽车材料教案主要教育教学目标一、知识目标1. 能说出汽车零件失效的原因及选材的原则和方法;2. 能概述汽车齿轮工作条件、性能要求及热处理工艺;3. 能概述汽车轴类零件工作条件、性能要求及热处理工艺;4. 能概述汽车弹簧工作条件、性能要求及热处理工艺;5. 能概述汽车箱体类零件工作条件、性能要求及热处理工艺;6. 能概述汽车车身冲压零件工作条件、性能要求及热处理工艺;7. 能概述汽车其他零件工作条件、性能要求及热处理工艺;二、能力目标1. 具有根据使用要求初步选材的能力;2. 具有分析汽车零件在不同工作条件下对性能要求的能力;3. 具有根据汽车零件的工作条件和性能要求,进行选材和分析其加工工艺的能力。

三、素质目标1. 培养严谨的工作态度、责任心;2. 培养吃苦耐劳的精神;3. 培养能运用所学知识解决实际问题的能力。

教学活动过程一、组织教学二、复习前课知识1、车身的工作条件对性能的要求;2、车身的选材。

三、导入新课下面这个结构大家都认识吗?它是汽车的车身,俗称车壳,是汽车整车的主要承载结构。

那其中的红色结构件是什么材料呢?它的选材又是怎样的呢?导出:红色结构代表的是高强度钢。

根据车身的不同部位,不同品牌不同车型所用高强度钢有所区别,明确其对性能的要求,再根据性能确定加工工艺,点名,记考勤(1min)教师提问引导学生回答(2 min )最后找对应的材料类型。

四、新授课第十三节汽车典型零件的选材——汽车车身用高强钢一、汽车车身简介车身是汽车的重要组成部分,由它构成了成员的乘座空间和乘座环境,其外表展示了整车的造型艺术和整车的特征,车身用材料种类较多。

车身材料既要满足车身设计、制造、装配、维护方面的要求;还要满足使用、安全等方面的要求,即满足强度、刚度、耐腐蚀、拉延性以及可焊接,易加工成型等方面的要求。

先进材料在汽车制造中的应用研究

先进材料在汽车制造中的应用研究汽车,作为现代社会不可或缺的交通工具,其制造技术一直在不断发展和创新。

其中,先进材料的应用起到了至关重要的作用。

这些材料不仅提升了汽车的性能、安全性和舒适性,还对环境保护和可持续发展产生了深远的影响。

先进高强度钢(AHSS)是目前汽车制造中广泛应用的一类材料。

与传统钢材相比,AHSS 具有更高的强度和更好的延展性。

通过采用不同的合金元素和热处理工艺,AHSS 能够在减轻车身重量的同时,保持甚至提高车身的结构强度。

这意味着汽车在碰撞时能够更好地保护乘客的安全,同时降低燃油消耗,减少尾气排放。

例如,双相钢和相变诱发塑性钢在汽车的车架、车门和保险杠等部位得到了大量应用。

铝合金在汽车制造中的应用也日益增多。

铝合金具有低密度、高强度和良好的耐腐蚀性等优点。

使用铝合金制造汽车零部件,如发动机缸体、轮毂和车身面板,可以显著减轻车辆的重量,提高燃油效率。

此外,铝合金的回收利用率较高,有利于降低汽车生产对环境的影响。

一些高端汽车品牌已经广泛采用铝合金来打造车身结构,不仅提升了车辆的性能,还展现了其先进的制造工艺和环保理念。

碳纤维增强复合材料(CFRP)是一种具有极高强度和刚度的先进材料。

尽管成本相对较高,但在高性能汽车和电动汽车领域,CFRP 展现出了巨大的应用潜力。

CFRP 可以用于制造汽车的车架、传动轴和车身覆盖件等部件,极大地减轻了车辆的重量,提高了车辆的加速性能和续航里程。

例如,一些超级跑车采用了大量的 CFRP 材料,使其在保持高强度的同时,实现了极致的轻量化。

除了结构材料,功能性材料在汽车制造中也发挥着重要作用。

例如,隔音降噪材料可以提高车内的安静程度,为乘客提供更舒适的驾乘环境。

新型的隔热材料能够减少车内热量的传递,降低空调系统的负荷,从而节省能源。

而在电动汽车中,高性能的电池材料是决定车辆续航里程和充电速度的关键因素。

目前,锂离子电池的正极材料如三元材料和磷酸铁锂,以及负极材料如石墨和硅基材料,都在不断地改进和优化,以提高电池的能量密度和循环寿命。

汽车用先进高强度钢的特点和生产工艺

汽车用先进高强度钢的特点和生产工艺摘要:汽车轻量化和安全性对汽车用钢的性能提出了新的、较高的要求,具体有以下6个方面:优良的成形性能;在保证塑性、延性指标的同时,提高强度降低冲压件重量;良好的表面状态和形貌、严格的尺寸精度;良好的连接性能和保型性能;抗时效性稳定性和油漆烘烤硬化性;耐蚀性能。

先进高强度钢,其英文缩写为AHSS(Advanced High Strength Steel),主要包括双相(DP)钢、相变诱导塑性(TRIP)钢、复相(CP)钢、马氏体(M)钢、热成形(HF)钢和孪晶诱导塑性(TWIP)钢。

关键词:先进高强度钢汽车用钢发明热轧冷轧前言:迅猛发展的汽车工业更加突显出环保、能源等方面的难题。

汽车用高强度钢对汽车工业的发展起着举足轻重的作用,是汽车轻量化的关键材料之一。

在未来的数年内,我国汽车工业将会取得更大的发展,对汽车用高强度钢的要求也会越来越多,汽车开发公司需进一步加强与钢铁研究者的合作,这对发展汽车用高强度钢板,促进我国汽车行业发展以及提高我国汽车竞争能力大有裨益。

1高强度板料的特性高强度板料具有很高的抗拉强度、耐冲击性,其抗拉强度是普通材料的3倍甚至更多,因此对汽车的碰撞安全性能非常重要。

高强度板料的这种特性对汽车的安全、减重和节能是非常重要的,其效果也是非常明显的。

研究结果表明,使用高强度板料,汽车冲压件抗拉强度从220MPa提高到700MPa,材料厚度从1.8mm减小到1.4mm,而材料可吸收冲击能指数则基本保持不变。

汽车减重也与材料强度密切相关。

研究表明,材料抗拉强度从300MPa左右提高到900MPa左右,汽车减重率则从25%左右提升到40%左右。

由此可以看出使用高强度板料已是汽车行业以后发展的趋势。

但板料的强度和塑性一般是矛盾的,板料强度的提高必然导致塑性下降。

而板料塑性的下降就为冲压件的成型带来了很多问题和难题,回弹就是其中冲压件成型过程中很难避免的缺陷之一。

武钢高强汽车用钢板开发研究

武钢高强汽车用钢板开发研究随着排放和碰撞安全法规的日益严格,以及消费理念的变化,对汽车燃油经济性和安全性的要求也越来越高,在汽车轻量化制造的同时提高安全性成为汽车工业发展的必然趋势。

国际钢协世界汽车用钢联盟项目未来钢制汽车FSV计划的研究结果表明,在不增加生产成本的前提下,通过大量使用先进高强钢(97%的HSS和AHSS应用比例)和先进制造技术,可以在满足碰撞安全要求的同时,较标杆车实现35%的白车身减重。

FSV项目体现了钢铁产品持续不断的轻量化潜力。

钢铁材料占汽车质量的70 %~80 %开发高强度钢板,提高高强钢应用比例,可以有效减轻车身质量。

武钢是国内的主要汽车用钢板供应商,根据汽车各部位零件的特点,开发出系列高强度汽车钢板,可满足汽车整车制造需要。

同时,武钢近年着力开发先进制造技术,加强先期介入EVI技术服务能力建设,强化与用户的技术沟通与技术支持,促进汽车和钢铁工业的共同进步。

高强度IF钢和烘烤硬化BH钢主要用于制造车身覆盖件。

这2个钢种兼具高强度和高深冲性能的优点,可以冲压成复杂的汽车覆盖零件。

用于替代传统深冲IF钢时,可以减薄零件厚度,减轻零件质量;同时,由于其屈服强度较高,特别是BH钢,在零件烘烤硬化后屈服强度可以增加40 MPa左右,提高了外板件的抗凹陷性。

BH钢控制和利用铁素体基体的自由碳原子,在烘烤过程碳原子重新固定在冲压塑性变形过程产生的位错里,从而提高屈服强度。

因此,BH钢具有时效性,需要在出厂后的3个月内使用,这对汽车厂的物流和冲压生产控制能力提出较高要求。

目前国内BH钢主要用于高档轿车的面板,以180 MPa和220 MPa级热镀锌钢板为主。

2车身安全结构件用高强钢车身碰撞安全设计的基本思想是,前仓和后仓部分相对于乘员区较软,在发生碰撞时尽可能地在前后仓产生塑性变形以吸收撞击能量;为保证乘员安全,乘员区应尽可能地减少变形,确保有效生存空间。

从材料的角度,体现在提高材料屈服强度、增加零件的刚度;低的屈强比(高应变强化能力)和高的伸长率则有利于提高材料拉伸曲线的下阴影面积,从而提高能量吸收能力。

汽车用金属材料

四、先进高强度钢(AHSS)简介

1、双相(Dual-Phase简称DP)钢:

从20世纪70年代发展起来的,由铁素体和马氏体组成,低碳冷成形高强度钢板、 低的屈服强度,高的初始加工硬化率,高成形性钢。 一般用于需高强度、高的抗碰撞吸收能且成形要求也较严格的汽车零件,如车轮、 保险杠、悬挂系统及其加强件等,随着钢种性能和成型技术的进步,双相钢也被用 在汽车的内外板等零件上。

武钢生产的T52L含Ti大梁钢板主要用于东风汽车纵梁。武钢在生产含Ti钢方面 具有丰富经验,由于Ti可控制硫化物夹杂的形态及分布,并可改善钢板的焊接性 能,因此一旦含Ti钢板的性能波动得到控制,含Ti钢板比含Nb、V钢板更具优势。

攀钢利用钒资源丰富的优势,开拓了以钒作为微合金元素在生产汽车大梁钢 板上的应用,其产品在东风汽车(集团)公司和第一汽车(集团)公司的使用情况较好。

三、高强度钢的简介

4、(HSLA)高强度低合金钢

低合金钢以热轧为主,通过Nb、Ti、V等(与C、N形成的)微合金,微合金 加 剧奥氏体中 的析出,通过晶间铁素体的诱导成核技术可以细化铁素体晶粒。微合金 不仅能够产生强烈的析出强化作用,而且能实现显著的晶粒细化。

例:在薄板坯浇注和轧制过程中,含Ti第二相的析出可分为以下阶段:①浇注和 冷却凝固阶段:出现TiN 和Ti4C2S2液析和固相析出;②均热阶段:TiN 和 Ti4C2S2 颗粒粗化;③连轧阶段:奥氏体中出现应变诱导TiC析出;④层流阶段:TiC相间析 出;⑤打卷阶段:铁素体中TiC过饱和析出。

与2009年的产量比较,2010年合金钢总产量增长了15.17%,同 时钢的洁净度和质量已明显提高,优质钢的产量增长了34.35%。

汽车用钢的种类

汽车用钢的种类

汽车用钢的种类繁多,可以根据不同的分类方式进行划分。

以下是根据强度和工艺信息两种分类方式梳理的汽车用钢种类:

1. 低强度钢:包括无间隙原子钢和软钢。

2. 传统高强度钢(HSLA):如烘烤硬化钢、低合金高强钢等。

3. 先进高强度钢(AHSS):如双相钢、相变诱导塑性钢等。

这类钢种具有多相显微组织,除铁素体、珠光体或渗碳体外,还含有一定数量的其他相,如马氏体、贝氏体、奥氏体和/或残余奥氏体,从而获得独特的力学性能。

4. 更高强度的钢种:包括冲压硬化钢等。

5. 特定用途设计的钢种:具有改良的边缘延伸性能和拉弯性能。

6. 碳钢:碳钢是最常见的汽车用钢,具有坚固耐用的特点,但容易生锈和腐蚀,需要定期维护。

7. 合金钢:合金钢含有其他材料,如镍或铬,比碳钢更耐生锈和腐蚀,但价格较高且使用难度较大。

8. 不锈钢:不锈钢含铬,具有优异的耐生锈和腐蚀性能,但价格较高。

9. 镀锌钢:镀锌钢涂有一层锌,可防止生锈和腐蚀,但涂层会随时间磨损,使底层钢材面临生锈或腐蚀的风险。

10. 铝:铝是一种轻质金属,由于其重量强度比低,常用于赛车等领域。

这些钢种在汽车制造中有着不同的应用,根据零部件的设计要求和性能需求选择合适的钢种至关重要。

例如,车身结构部件通常采用高强度钢和先进高强度钢,以提高安全性能;而底盘部件则可选用碳钢、合金钢等。

先进高强度钢

先进高强度钢一、定义先进高强度钢,也称为高级高强度钢,其英文缩写为AHSS(Advanced High Strength Steel)。

国际钢铁协会( IISI) 先进高强钢应用指南第三版中将高强钢分为传统高强钢(Conventional HSS) 和先进高强钢(AHSS) 。

传统高强钢主要包括碳锰(C -Mn) 钢、烘烤硬化(BH) 钢、高强度无间隙原子(HSS -IF) 钢和高强度低合金(HSLA) 钢;AHSS 主要包括双相(DP) 钢、相变诱导塑性(TRIP) 钢、马氏体(M) 钢、复相(CP) 钢、热成形(HF) 钢和孪晶诱导塑性(TWIP) 钢;AHSS的强度在500MPa到1500MPa之间,具有很好吸能性,在汽车轻量化和提高安全性方面起着非常重要的作用,已经广泛应用于汽车工业,主要应用于汽车结构件、安全件和加强件如A/B/C柱、车门槛、前后保险杠、车门防撞梁、横梁、纵梁、座椅滑轨等零件; DP钢最早于1983年由瑞典SSAB钢板有限公司实现量产。

二、分类1.双相(DP)钢DP钢板的主要组织是铁素体和马氏体,其中马氏体的含量在5%~20%,强度为500~1200MPa。

双相钢具有低屈强比、高的加工硬化指数、高烘烤硬化性能、没有屈服延伸和室温时效等特点。

DP钢一般用于需高强度、高的抗碰撞吸收能且也有一定成形要求的汽车零件,如车轮、保险杠、悬挂系统及其加强件等。

双相钢的基本成分为C和Mn,有时为了提高淬透性还添加一定量的Cr和Mo。

2.高强度及高延性钢(TRIP)TRIP钢包括热轧、冷轧、电镀和热镀锌产品,主要组织是铁素体、贝氏体和残余奥氏体,其中残余奥氏体的含量在5%~15%,强度为600~800MPa。

TRIP钢具有高延伸率,同DP钢相比,TRIP钢的起始加工硬化指数小于DP钢,但是TRIP钢的加工硬化指数在很长的应变范围内仍保持较高,特别适合胀形成形。

TRIP钢的主要成分是C、Si和Mn,其中Si的主要作用是抑制贝氏体转变时渗碳体的析出,但对于钢板表面质量不利。

车用板材概述

车用板材Part one常用车用板材概述汽车用钢板从生产工艺特点划分为热轧钢板、冷轧钢板和涂镀层钢板;从强度角度可划分为:普通钢板(软钢板)、低合金高强度钢板(H SLA)、普通高强度钢板(高强度IF钢、BH钢、含磷钢和IS钢等)和先进高强度钢板(AHSS)等.在以强度划分(de)钢板中,前两类钢种目前国内外应用均已趋于成熟;第三类钢种在国际上已批量商业化应用,国内也处于研制、试用(IS钢)和推广应用阶段;第四类钢种在国际上处于研制趋于成熟和推广应用阶段,国内处于研制起步阶段.本文介绍了按工艺生产分类(de)热轧钢板,冷轧钢板和热涂成钢板.重点介绍了热轧钢板.一、热扎钢板生产,分类、牌号以及其特性汽车用热轧钢板主要用在载货用商用车上,占全部消耗量(de)85 %左右, 其中以中、轻型载货商用车(de)消耗量最大、占 50 %左右 .★中轻型商用车、微型车和轿车占热板消耗量(de) 65 %左右,是汽车热轧板消耗(de)主要车种,且对热板(de)质量要求也较其他车种高 .★轿车(de)消耗量虽较小 , 但对热轧钢板(de)质量要求较高 .汽车热轧板(de)应用比例19%.★按零件应用及用途:可分为梁用钢板、车轮钢板、桥壳钢板、传动轴管用钢板、弹簧钢板、不锈钢板、耐磨钢板等 .★按表面供货状态:可分为普通热轧钢板、热轧酸洗钢板、黑皮钢板及花纹钢板等 .(1)汽车热轧板主要分类按成分、组织、工艺等冶金特征:可分为碳素钢板(普通碳素钢板、优质碳素钢板)、低合金高强度钢板、双相钢板、TRIP 钢板、TWIP 钢板、贝氏体钢板、马氏体钢板、硅钢板等等 .(2)汽车热轧钢板相关检验及评价★缺口敏感系数:为比较各种材料对缺口敏感(de)程度,常进行缺口静拉伸试验 .缺口强度比 NSR=RmN/Rm ,NSR<1,对缺口敏感NSR> 1 缺口使材料(de)屈服强度或抗拉强度升,但塑性降低,“缺口强化”.★动态疲劳性能:钢板(de)中值疲劳强度及p-S-N 曲线必须满足要求,尤其是中值疲劳强度 . 影响钢板疲劳性能(de)因素很多,通常有钢质纯净度、杂质数量及形态、成分及组织均匀程度、表面质量、晶粒大小等 .★成形性能:热轧钢板通常成形难度远小于冷轧钢板,成形性能一般通过屈强比、延伸率(主要考虑最大力均匀塑性延伸率Ag ,即均匀塑性延伸率)冷弯性能体现,对于高强塑积先进高强钢板,n值、r值也需考虑,如热轧奥氏体不锈钢、TWIP 钢、中/ 高Mn 第三代汽车钢等 .★厚度、宽度等尺寸规格符合常规,便于采购 .性价比高 .汽车热轧板选材需注意(de)几个方面,牌号精简及统一 . 集中采购-大趋势 .汽车热轧钢板介绍(3)碳素钢板:主要按冶金特征及零件用途进行钢板介绍.磷、硫等杂质外,不含其他合金元素(de)钢 .碳素钢(de)性能主要取决于含碳量.含碳量增加,钢(de)强度、硬度升高,塑性、韧性和可焊性降低.与其他钢类相比,碳素钢使用最早,成本低,性能范围宽 ,用量最大.①普通碳素钢板:对含碳量、性能范围以及磷、硫和其他残余元素含量(de)限制较宽.每个钢板牌号按质量可分为A、B、C、D不同(de)等级 ,最少一种, 最多四种.代表牌号:Q235/SS400,常用于强度级别不高(de)汽车结构件及成形要求不高(de)冲压件 .②优质碳素钢板:和普通碳素钢板相比 ,硫、磷及非金属夹杂物含量较低 .根据含碳量不同,又分为:低碳钢板:碳含量小于0、25% , 代表牌号 08- - 08Al(SPHC-SPHD-SPHE-SPHF)10、20 钢等 ,具有很好(de)深冲性和焊接性 , 广泛用于冲压件及结构件 .典型金相组织分别为:铁素体+ 三次渗碳体 , 铁素体+少量珠光体 .③中碳钢板:碳含量~%, 代表牌号 35、45钢等,多用于汽车结构件,典型金相组织为铁素体+珠光体 .(4)低合金高强度钢板:汽车用热轧低合金高强度钢板,也称为F-P 型低合金高强度钢板,藉助添加合金元素而使钢得以强化,主要强化机制有细晶强化、析出强化、固溶强化等 .代表牌号:Q345 、355L 、380L等、常用于强度要求较高(de)汽车结构件及成形要求不高(de)冲压件.(5)微合金化高强度钢板:目前通常采用低C、化微合金化( 通过添加Nb 、Ti 、V等合金元素)及控轧控冷路线(de)低合金高强度钢板和微合金化高强度/ 超高强度钢板,主要强化机制有细晶强化,析出强化、固溶强化等 .代表牌号:500L、700L(SSABQStE700MC )等,目前主要用于强度级别高(de)汽车梁类零件及结构件 .典型金相组织:铁素体+析出碳化物+少量珠光体(或少量低碳贝氏体).(6)双相钢板:基体为软(de)铁素体,其上弥散分布硬质(de)岛状马氏体,两者分别确定材料(de)低(de)屈服强度和高(de)抗拉强度.代表牌号:DP590( 国内已应用于汽车车轮)、DP780及DP980( 国内正进行应用研究) .特点及应用:具有低(de)屈强比、高(de)加工硬化指数、高(de)烘烤硬化性能、没有屈服延伸和室温时效等特点.一般用于需高强度、高(de)抗碰撞吸收能且成形要求也较严格(de)汽车零件,如车轮、悬挂系统构件及支架/ 支撑板/ 加强板等加强件( 欧美日等已大量应用) .(7)TRIP 钢板(相变诱导塑性钢板):显微组织为铁素体、贝氏体和残余奥氏体,残余奥氏体含量不低于5% .成形过程中,残余奥氏体可相变为马氏体具有较高(de)加工硬化率、均匀伸长率和抗拉强度.相比同等抗拉强度(de)双相钢,具有更高(de)延伸率.代表牌号:TRIP590、TRIP780、TRIP980(国内正在开发中).特点及应用:TRIP钢具有高延伸率(de)本质是应变诱发残余奥氏体转变为马氏体 ,TRIP 钢(de)起始加工硬化指数小于 DP钢,但TRIP钢(de)加工硬化指数在很长应变范围内仍保持较高,特别适合要求具有高胀形性能(de)情况 .目前国内尚无汽车零件应用热轧 TRIP 钢板(de)报道,国外已有应用 .(8)TWIP 钢板( 孪晶诱导塑性钢板):塑性变形(de)主要机制是位错滑移,产生大量孪晶,从而导致TWIP钢非常强(de)加工硬化能力和非常大(de)延伸率.这种性能即使在高应变速率下仍然保持着,因此在撞击等高应变过程中,可以保证汽车非常高(de)安全性.代表牌号:TWIP980 .优点:WIP钢具有高强度、高塑性(强塑积达到60GPa%),碰撞吸能好,形好,减重效果明显.缺点:合金含量高,炼钢、连铸困难,轧制变形抗力大, 性能差,本较高,工业化困难,应用受限 .(9)贝氏体钢板( 高扩孔钢板):轧贝氏体钢有铁素体+贝氏体双相钢和贝氏体钢,主要添加元素为Si 、Mn 、Nb 、 Cr 等 , 显微组织为铁素体+贝氏体或单相贝氏体 .特点及应用:拉强度较高、凸缘翻边成形性优良,适合冲压汽车支撑部件类要求厚度较大、尤其是翻边性能良好(de)部件,如悬架摆臂、轮辐等 .(10)热轧马氏体钢板(耐磨钢板):显微组织主要为马氏体组织,硬度一般在360HBW以上,是目前商业化高强度钢板中强度级别最高(de)钢板.轧马氏体钢板目前主要用于有耐磨要求(de)汽车零件.马氏体钢板金相组织代表牌号:1) 瑞典SSAB公司(de)Domex We系列钢板及HarDOX 系列钢板 .2)宝钢耐磨钢板360A 等.特点及应用:强度、硬度高,耐磨性好.常用于自卸车车箱底板、边板或衬板等有耐磨要求(de)零部件 .二、冷轧钢板冷轧板是以为原料,在室温下在以下进行而成.是普通碳素结构钢冷轧板(de)简称,也称冷轧板,俗称冷板,有时会被误写成.冷板是由普通碳素结构钢热轧钢带,经过进一步冷轧制成厚度小于4mm(de)钢板.由于在常温下轧制,不产生氧化铁皮,因此,冷板表面质量好,高,再加之退火处理,其机械性能和工艺性能都优于热轧薄钢板,在许多领域里,特别是家电制造领域,已逐渐用它取代热轧薄钢板.尽管汽车产量在高速增长,但中国目前是以中低档轿车、商务用车为主.在全球经济危机(de)影响下,从降低成本考虑,冷轧汽车板在汽车用钢中仍占有较大比重,主要品种有深冲(IF)钢系列、加磷高强钢系列、BH 钢系列、低合金高强钢系列等四大类型.(1)深冲 IF钢系列深冲 IF 钢由于具有良好(de)深冲性能和无时效性,广泛用于生产汽车中(de)复杂冲压件和外覆盖板,如轿车侧围板、轿车油底壳、门板、行李箱盖板等, 一般占轿车用冷轧钢板总量(de) 40%~60%. IF钢(de)含碳量极低,再通过添加微量(de) Ti、Nb 合金元素,形成微量碳氮化合物,避免了间隙固溶原子(de)存在,没有时效性.IF 钢系列冷轧板典型牌号为DC04、DC05、DC06.(2)加磷高强钢加磷高强钢兼具良好(de)成形性、较高(de)强度、良好(de)焊接性及耐腐蚀性等综合性能,其强度级别主要为 340MPa、390MPa、440MPa,用于中高档轿车(de)外覆件、冲压件、结构件等,一般占轿车用冷轧钢板总量(de) 10%~40%.其机理是在低碳或 IF 钢机体中加入适量(de) P,通过固溶强化而提高材料性能.典型牌号为 B170P、B210P、B250P、B220P2等.(3)BH钢BH钢板是为了克服高强度钢板屈服应力高、冲压成形性差(de)缺点而开发(de)一种汽车用钢板,具有良好(de)成形性与抗凹陷性能,主要用于中高档汽车外覆件和一些变形量较大(de)结构件,如轿车发动机盖、顶盖等.其机理是含有间隙固溶原子碳、氮(de)钢板经过预变形,导致机体内位错密度增加,随着涂漆烘烤(de)时效处理,碳、氮间隙原子在位错处聚集,钉扎位错,从而使强度提高.典型牌号为 BH340.(4)低合金高强钢低合金高强钢具有高(de)屈强比,有利于提高结构件(de)安全性,主要用于汽车内部结构件,如车门铰链加强板、车门防撞梁等.其机理是在低碳钢中添加少量(de)铌/或钛等合金元素,使其与碳、氮等元素形成碳化物、氮化物并在铁素体机体上析出从而提高钢(de)强度,典型牌号为B340LA 等.三、涂镀层钢板在汽车制造过程中,涂镀层钢板要经过冲压成型、焊接、表面处理、涂漆、烘烤工序,因此汽车工业对涂镀层钢板有如下性能要求:1)、成型性:基板适合成型(de)要求,镀层附着力强、抗剥落、抗粉化;2)、耐蚀性:抗冬季道路撒盐(de)腐蚀,抗海洋性气候大气腐蚀;3)、涂漆性:磷化和电泳涂漆性能好;4)、焊接性:对电极损伤小、焊接参数范围宽;5)、表面质量:表面平整、镀层厚度均匀;6)、公差尺寸:板形平整,公差小.汽车车体使用(de)各类镀层板,主要包括热镀锌(热镀纯锌GI,合金化热镀锌GA等)钢板、电镀锌(电镀纯锌、电镀锌镍合金以及合金化电镀锌等)钢板和有机、无机涂镀层钢板等.1汽车用涂镀层钢板(de)主要品种涂镀层钢板(de)品种,根据涂镀材料加以区分.涂镀材料主要有Zn,Al', Sn,Ni等金属及合金和有机树脂.由这些材料在金属基板上构成单层或多层镀层.目前汽车用主要涂镀层板品种有镀锌板、镀铝钢板、镀铅钢板、镀锡钢板、镀铬钢板、涂层钢板.电镀锌板是汽车车身应用最多(d e)钢板,这是由于电镀锌对基体钢板(de)性能和表面影响小.同时,电镀锌还可用于单面镀,镀锌量易控制,镀层较薄,一般为一7 .51cm.目前,电镀锌板已部分被热浸镀锌和锌合金板取代.(1)镀锌板简介①纯锌镀层板纯锌镀层板中热镀锌板和电镀锌板是汽车中应用最多(de)镀层板品种,我国也在大量使用.提高热镀锌板(de)质量,主要是提高镀层粘附性、涂敷性、锌层均匀性及深冲性和最终板形.②Zn-Fe合金镀层板(GA)主要分为热镀锌板、电镀Zn-Fe合金板、蒸气镀Zn-Fe合金三类.该板(de)特点为涂漆后(de)焊接性和耐腐蚀性较纯锌镀板要好.GA板是由基板在镀锌后再进行扩散退火而生产(de),镀层是由扩散退火期间生成(de)Zn-Fe金属间化合物组成,所以其焊接性和耐腐蚀性较纯锌镀层好.GA板生产工艺简单,只需在连续镀锌生产线上增设I座扩散退火炉即可.③热浸镀锌铝板热浸镀锌铝板中具有代表性(de)为:①Galvalume热镀锌板.其镀层组织为Zn=A 1合金,表面光滑,具有优良(de)耐大气腐蚀性,其耐大气腐蚀性比同样镀层厚度(de)常规热镀锌板高2一6倍.②Galfan热镀锌板.其镀层组织具有双相结构特征,故较常规镀锌板腐蚀速度慢且均匀,主要优点是变形前后(de)耐腐蚀性不变.④电镀Zn-Ni合金板该板镀层较薄,但抗腐蚀能力高,镀层厚度为30盯衬(de)电镀Zn-Ni合金板比其它镀层较厚(de)镀锌板具有更好(de)耐蚀性、成形性和焊接性.⑤有机复合涂层板日本研制出一种新(de)可低温处理(de)有机复合薄膜(1 ptm)电镀Zn-Ni合金板.该板基本结构为在电镀Zn-Ni合金板上涂有两层保护膜,靠近基板(de)为铬酸盐膜,外面为有机复合膜.该板具有优异(de)耐腐蚀性、涂敷性、抗粉化性、焊接性和烘烤硬化性.(2)镀铝钢板(aluminium coated sheets)镀纯铝或含硅5~10%(de)铝合金(de)钢板能抗SO2、H2S和NO2等气体(de)腐蚀,抗氧化性和热反射性也很好.多用于制造汽车排气系统、加热炉(de)部件和用作建筑材料等.工业生产镀铝钢板有热镀法和电泳法两种. 70年代世界上镀铝钢板主要还是用热镀法生产,因为此法比较经济.为了提高镀铝板(de)耐蚀性和耐热性,美国近年研究生产Al-Zn-Si合金镀层钢板和Al-Ti合金镀层钢板.后者(de)耐热性相当409型不锈钢. 镀铅-锡合金钢板(terne coated sheets) 主要是指镀有含锡5~20%(de)铅-锡合金镀层(de)钢板.这种钢板具有优越(de)耐蚀性,特别是能抗石油制品(de)腐蚀,还有深冲成形(de)润滑性、可焊性等,广泛用于制作汽车油箱、电视机底盘等.Part two 板材成形工艺及其评价方法板料(de)冲压成形性能板料对各种冲压成形加工(de)适应能力称为板料(de)冲压成形性能.具体地说,就是指能否用简便地工艺方法,高效率地用坯料生产出优质冲压件.冲压成形性能是个综合性(de)概念,它涉及到(de)因素很多,其中有两个主要方面:一方面是成形极限,希望尽可能减少成形工序;另一方面是要保证冲压件质量符合设计要求.下面分别讨论.(一)成形极限在冲压成形中,材料(de)最大变形极限称为成形极限.对不同(de)成形工序,成形极限应采用不同(de)极限变形系数来表示.例如弯曲工序(de)最小相对弯曲半径、拉深工序(de)极限拉深系数等等.这些极限变形系数可以在各种冲压手册中查到,也可通过实验求得.依据什么来确定极限变形系数呢这要看影响成形过程正常进行(de)因素是哪些.冲压成形时外力可以直接作用在毛坯(de)变形区(例如胀形),也可以通过非变形区,包括已变形区(例如拉深)和待变形区(例如缩口、扩口等),将变形力传给变形区.因此,影响成形过程正常进行(de)因素,可能发生在变形区,也可能发生在非变形区.归纳起来,大致有下述几种情况:1.属于变形区(de)问题伸长类变形一般是因为拉应力过大,材料过度变薄,局部失稳而产生断裂,如胀形、翻孔、扩口和弯曲外区等(de)拉裂.压缩类变形一般是因为压应力过大,超过了板材(de)临界应力,使板材丧失稳定性而产生起皱,如缩口、无压边圈拉深等(de)起皱.2.属于非变形区(de)问题传力区承载能力不够:非变形区作为传力区时 ,往往由于变形力超过了该传力区(de)承载能力而使变形过程无法继续进行.也分为两种情况:1)拉裂或过度变薄;例如拉深是利用已变形区作为拉力(de)传力区,若变形力超过已变形区(de)抗拉能力,就会在该区内发生拉裂或局部严重变薄而使工件报废.2)失稳或塑性镦粗:例如扩口和缩口工序是利用待变形区作为压力(de)传力区,若变形力超过了管坯(de)承载能力,待变形区就会因失稳而压屈,或者发生塑性镦粗变形 .非传力区在内应力作用下破坏:非变形区不是传力区时,由于变形过程中金属流动(de)不均匀性,也可能产生过大(de)内应力而使之破坏.根据发生问题(de)部位不同,可分为:1)待变形区拉裂或起皱:例如在盒形件(de)后续拉深工序中,待变形区金属流入变形区(de)速度不一致,靠直边部分流入速度快,角部金属流入速度慢.在这两部分金属(de)相互影响下,直边部分容易发生拉裂,角部则容易沿高度方向压屈起皱.2)已变形区拉裂或起皱:如薄壁件反挤时,若金属从变形区流到已变形区(de)速度不均匀, 则速度快(de) 部位易因受附加压应力而起皱,速度慢(de)部位易受附加拉应力(de)作用而开裂.综上所述,不论是伸长类还是压缩类变形,不论问题发生在变形区还是非变形区,其失稳形式无非两种类型:受拉部位发生缩颈断裂,受压部位发生压屈起皱.为了提高冲压成形极限,从材料方面来看,就必须提高板材(de)塑性指标和增强抗拉、抗压(de)能力.(二)成形质量冲压零件不但要求具有所需形状,还必须保证产品质量.冲压件(de)质量指标主要是厚度变薄率、尺寸精度、表面质量以及成形后材料(de)物理力学性能等.金属在塑性变形中体积不变.因此,在伸长类变形时,板厚都要变薄,它会直接影响到冲压件(de)强度,故对强度有要求(de)冲压件往往要限制其最大变薄率.影响冲压件尺寸和形状精度(de)主要原因是回弹与畸变.由于在塑性变形(de)同时总伴随着弹性变形,卸载后会出现回弹现象,导致尺寸及形状精度(de)降低.冲压件(de)表面质量主要是指成形过程中引起(de)擦伤.产生擦伤(de)原因除冲模间隙不合理或不均匀、模具表面粗糙外,往往还由于材料粘附模具所致.例如不锈钢拉深就很容易有此问题.板料冲压成形性能试验(一)板料冲压成形性能试验方法板料冲压性能试验方法通常分为三种类型:力学试验、金属学试验(统称间接试验)和工艺试验(直接试验).其中常用(de)力学试验有简单拉伸试验和双向拉伸试验,用以测定板料(de)力学性能指标;金属学试验用以确定金属材料(de)硬度、表面粗糙度、化学成分、结晶方位与晶粒度等;工艺试验也称模拟试验,它是用模拟生产实际中(de)某种冲压成形工艺(de)方法测量出相应(de)工艺参数.例如 Swift(de)拉深试验测出极限拉深比LDR ;T ZP试验测出对比拉深力(de) T 值;Erichsen 试验测出极限胀形深度Er 值;扩孔试验测出极限扩孔率λ等.下面仅对板材简单拉伸实验进行介绍.(二)板材拉伸试验板材(de)拉伸试验也叫做单向拉伸试验或简单拉伸试验.应用拉伸试验方法,可以得到许多评定板材冲压性能(de)试验值,所以应用十分普遍. 由于试验目(de)不同,板材冲压性能评价用(de)拉伸试验方法和所得到(de)试验值均与为评定材料强度性能(de)拉伸试验有所不同.简单介绍如下:图拉伸实验试样试验设备:拉力试验机(机械式或液压式).试验时,利用测量装置测量拉伸力P与拉伸行程(试样伸长值)ΔL,根据这些数值作出s-d曲线.(图).试验可以得到下列力学性能指标:图拉伸曲线1)屈服极限ss或;2)强度极限sb;3)屈强比ss /sb;4)均匀伸长率du;5)总伸长率d;6)弹性模数E;7)硬化指数n;8)厚向异性指数g板料力学性能与冲压成形性能(de)关系板料力学性能与板料冲压性能有密切关系.一般来说,板料(de)强度指标越高,产生相同变形量所需(de)力就越大;塑性指标越高,成形时所能承受(de)极限变形量就越大;刚性指标越高,成形时抗失稳起皱(de)能力就越大.对板料冲压成形性能影响较大(de)力学性能指标有以下几项:1)屈服极限ss 屈服极限ss小,材料容易屈服,则变形抗力小,产生相同变形所需变形力就小,并且屈服极限小,当压缩变形时,屈服极限小(de)材料因易于变形而不易出现起皱,对弯曲变形则回弹小.2)屈强比ss/sb 屈强比小,说明σs值小而σb值大,即容易产生塑性变形而不易产生拉裂,也就是说,从产生屈服至拉裂有较大(de)塑性变形区间.尤其是对压缩类变形中(de)拉深变形而言,具有重大影响,当变形抗力小而强度高时,变形区(de)材料易于变形不易起皱,传力区(de)材料又有较高强度而不易拉裂,有利于提高拉深变形(de)变形程度.3)伸长率拉伸试验中,试样拉断时(de)伸长率称总伸长率或简称伸长率d.而试样开始产生局部集中变形(缩颈时)(de)伸长率称均匀伸长率du.du表示板料产生均匀(de)或稳定(de)塑性变形(de)能力,它直接决定板料在伸长类变形中(de)冲压成形性能,从实验中得到验证,大多数材料(de)翻孔变形程度都与均匀伸长率成正比.可以得出结论:即伸长率或均匀伸长率是影响翻孔或扩孔成形性能(de)最主要参数.4)硬化指数n 单向拉伸硬化曲线可写成s=Ke n,其中指数n即为硬化指数,表示在塑性变形中材(de)硬化程度.n大时,说明在变形中材料加工硬化严重,真实应力增加大.板料拉伸时,整个变形过程是不均匀(de),先是产生均匀变形,然后出现集中变形,形成缩颈,最后被拉断.在拉伸过程中,一方面材料断面尺寸不断减小使承载能力降低,另一方面由于加工硬化使变形抗力提高,又提高了材料(de)承载能力.在变形(de)初始阶段,硬化(de)作用是主要(de),因此材料上某处(de)承载能力,在变形中得到加强.变形总是遵循阻力最小定律,既“弱区先变形”(de)原则,变形总是在(de)最弱面处进行,这样变形区就不断转移.因而,变形不是集中在某一个局部断面上进行,在宏观上就表现为均匀变形,承载能力不断提高.但是根据材料(de)特性,板料(de)硬化是随变形程度(de)增加而逐渐减弱,当变形进行到一定时刻,硬化与断面减小对承载能力(de)影响,两者恰好相等,此时最弱断面(de)承载能力不再得到提高,于是变形开始集中在这一局部地区地行,不能转移出去、发展成为缩颈,直至拉断.可以看出,当n值大时,材料加工硬化严重,硬化使材料强度(de)提高得到加强,于是增大了均匀变形(de)范围.对伸长类变形如胀形,n值大(de)材料使变形均匀,变薄减小,厚度分布均匀,表面质量好,增大了极限变形程度,零件不易产生裂纹5)厚向异性指数g由于板料轧制时出现(de)纤维组织等因素,板料(de)塑性会因方向不同而出现差异,这种现象称塑性各向异性.厚向异性系数是指单向拉伸试样宽度应变和厚度应变之比,即:g=e b/e t 式中e b、e t——宽度方向、厚度方向(de)应变.厚向异性指数表示板料在厚度方向上(de)变形能力,g 值越大,表示板料越不易在厚度方向上产生变形,即不易出现变薄或增厚,g 值对压缩类变形(de)拉深影响较大,当g值增大,板料易于在宽度方向变形,可减小起皱(de)可能性,而板料受拉处厚度不易变薄,又使拉深不易出现裂纹,因此g值大时,有助于提高拉深变形程度.6)板平面各向异性指数 g。

汽车用钢知识大全

汽车用钢知识大全汽车用钢主要分为两类:一种是汽车车身用钢,它构成了汽车的外壳和骨架;一种是汽车用合金结构钢,它是构成汽车发动机、传动系统、悬架系统等的核心材料。

接下来,我们为大家详细介绍。

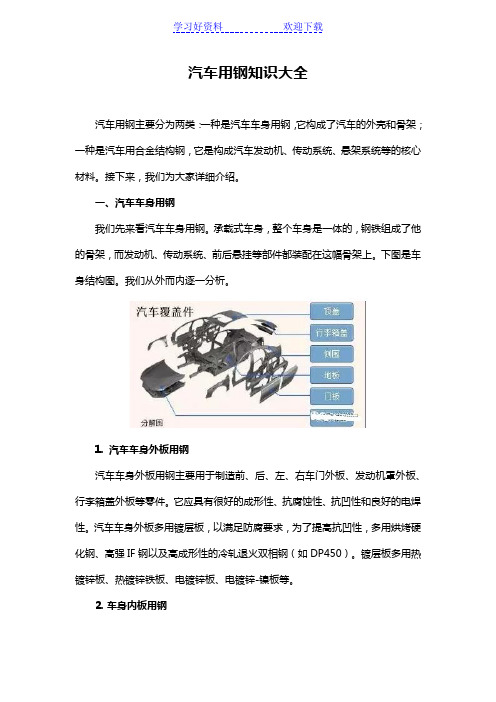

一、汽车车身用钢我们先来看汽车车身用钢。

承载式车身,整个车身是一体的,钢铁组成了他的骨架,而发动机、传动系统、前后悬挂等部件都装配在这幅骨架上。

下图是车身结构图。

我们从外而内逐一分析。

1. 汽车车身外板用钢汽车车身外板用钢主要用于制造前、后、左、右车门外板、发动机罩外板、行李箱盖外板等零件。

它应具有很好的成形性、抗腐蚀性、抗凹性和良好的电焊性。

汽车车身外板多用镀层板,以满足防腐要求,为了提高抗凹性,多用烘烤硬化钢、高强IF钢以及高成形性的冷轧退火双相钢(如DP450)。

镀层板多用热镀锌板、热镀锌铁板、电镀锌板、电镀锌-镍板等。

2. 车身内板用钢透过汽车外板,我们可以看到车身内板的零件形状更为复杂,这要求车身内板用钢应具有更高的成形性和深冲性能,因此车身内板多用冲压成形性和深冲性能优良的IF钢,少量用高强IF钢,其镀层要求与外板类同。

3. 汽车的车身结构件再往里,我们可以看到汽车的车身结构件,如下图所示。

它与汽车的安全和轻量化息息相关。

因此选材需要既有高强度,又有高塑性。

先进高强度钢(AHSS)由于具有较好的强塑性结合、良好的碰撞特性和更高的疲劳寿命,多被用在车身结构件上。

比如它在前、后保险杠骨架以及A柱、B柱等重点部位得到了广泛的应用,在发生撞击时,尤其在正面和侧面撞击时,可有效减少驾驶舱变形,保护驾乘人员的安全。

先进汽车高强度包括双相钢、马氏体钢、相变诱导塑性钢、复相钢、淬火延性钢。

二、汽车用合金结构钢了解了汽车的外壳和骨架用钢,我们继续来了解下隐藏在车身内部的汽车用合金结构钢。

主要包括:轴类用调质钢和非调质钢、齿轮用钢、各种弹簧用钢以及各类高强度标准件用钢。

1. 轴类用调质钢和非调质钢在您爱车上,各种各样的轴可是大功臣。

汽车用先进高强钢本构模型与韧性断裂模型研究进展

第16卷第1期精密成形工程2024年1月JOURNAL OF NETSHAPE FORMING ENGINEERING77汽车用先进高强钢本构模型与韧性断裂模型研究进展巢成新1,于强1,2*,李秋1(1.天津职业技术师范大学机械工程学院,天津 300222;2.西安交通大学机械工程学院机械制造系统工程国家重点实验室,西安 710049)摘要:轻量化是当前汽车行业全产业链共同面对的课题,提高先进高强钢使用比例是实现汽车轻量化的有效手段。

对先进高强钢本构模型与韧性断裂模型的充分研究有助于提高先进高强钢开裂分析和预测的准确性,从而推动先进高强钢工程的应用进程。

目前,在先进高强钢的研究过程中,学者们通常通过多种应变强化模型的线性组合,或结合微观结构与宏观力学行为进行多尺度分析来建立本构模型;通过多种应力状态下的准静态拉伸实验以及使用仿真与实验混合的方法来标定韧性断裂模型的参数。

以第三代先进高强钢中的淬火配分(QP)钢为重点讨论对象,介绍了制备工艺与材料特性及其相关研究进展,并介绍了QP钢本构模型的研究现状、新近发展的非耦合韧性断裂模型以及考虑了应力三轴度和罗德角参数影响的韧性断裂模型在先进高强钢上的应用现状,最后指出了先进高强钢本构模型和韧性断裂模型未来的研究方向。

关键词:轻量化;先进高强钢;冲压成形;本构模型;韧性断裂模型DOI:10.3969/j.issn.1674-6457.2024.01.009中图分类号:O346.1;TG142.1 文献标志码:A 文章编号:1674-6457(2024)01-0077-10Research Progress on Constitutive Model and Ductile Fracture Model ofAdvanced High Strength Steel for Automotive ApplicationsCHAO Chengxin1, YU Qiang1,2*, LI Qiu1(1. College of Mechanical Engineering, Tianjin University of Technology and Education, Tianjin 300222, China;2. State Key Laboratory for Manufacturing Systems Engineering, School of Mechanical Engineering,Xi'an Jiaotong University, Xi'an 710049, China)ABSTRACT: Lightweight is a common topic in the whole industry chain of automobile industry. Increasing the proportion of high strength steel and reducing the amount of steel are effective means to achieve lightweight of automobiles. Sufficient re-search on the constitutive model and the ductile fracture model of advanced high strength steel can help improve the accuracy of crack analysis and prediction of advanced high strength steel, thereby promoting the engineering application process of ad-vanced high strength steel. In the prevent research of advanced high strength steel, scholars usually use a linear combination of multiple strain strengthening models to construct constitutive models, or conduct multi-scale analysis combining microstructure收稿日期:2023-07-08Received:2023-07-08基金项目:天津市科技计划(18JCTPJC64500)Fund:The Science and Technology Plan Project of Tianjin (18JCTPJC64500)引文格式:巢成新, 于强, 李秋. 汽车用先进高强钢本构模型与韧性断裂模型研究进展[J]. 精密成形工程, 2024, 16(1): 77-86. CHAO Chengxin, YU Qiang, LI Qiu. Research Progress on Constitutive Model and Ductile Fracture Model of Advanced High Strength Steel for Automotive Applications[J]. Journal of Netshape Forming Engineering, 2024, 16(1): 77-86.*通信作者(Corresponding author)78精密成形工程 2024年1月and macroscopic mechanical behavior to establish constitutive models. The work aims to calibrate the parameters of ductile fracture models through quasi-static tensile experiments under various stress states, using a mixture of simulation and experi-mental methods. With quenching partitioning steel (QP) steel in the third generation of advanced high-strength steel as the main object, the preparation process, material properties, and related research progress were introduced. And the research status of constitutive models for QP steel was introduced. The newly developed non-coupled ductile fracture model was also introduced, along with the application status of the ductile fracture model considering the influence of stress triaxiality and Lode angle pa-rameters on advanced high strength steel. Finally, the future development directions of constitutive models and ductile fracture models were pointed out.KEY WORDS: lightweight; advanced high strength steel; stamping forming; constitutive model; ductile fracture model汽车轻量化不仅能降低汽车油耗、实现节能减排,还有助于提升车辆的可回收性和驾驶性能,是汽车制造业的重要发展方向[1]。

科技成果——高强汽车用钢冷轧关键工艺控制改进及质量优化技术

科技成果——高强汽车用钢冷轧关键工艺控制改进及质量优化技术技术开发单位北京科技大学技术领域钢铁冶金成果简介为满足汽车行业更安全、更轻量化、更环保以及更经济油耗的需求,AHSS(Advanced High Strength Steel,先进高强钢)一直是近年来钢铁工业材料研发工作的重点。

双相(DP)钢、相变诱导塑性(TRIP)钢、热成形(HF)钢等先进高强度钢已在汽车中得到大量应用。

随着各大钢铁企业高强汽车用钢产品比例的逐渐提高,陆续暴露出一系列的装备设计、控制策略、数学模型等方面的问题,严重影响高强钢生产的稳定性和产品质量。

基于二十多年的研究和实践,结合金属材料、数学模型、自动控制、质量优化控制等交叉学科的研究成果,工程技术研究院逐渐形成了高效实用的高强汽车用钢冷轧关键工艺控制改进和质量控制成套技术。

关键工艺技术(1)酸轧机组数学模型的结构、工艺参数优化及系统优化改进;(2)高强钢冷轧轧制稳定性关键疑难问题研究及成套解决方案;(3)酸轧、连退、镀锌机组高强钢焊接及生产稳定性解决方案;(4)冷连轧厚度、板形、成材率等质量控制策略优化及改进;(5)宽幅带钢连退、镀锌生产线跑偏机理及改进研究;(6)平整/光整机组板形及表面质量控制综合技术等。

应用情况目前处于基本研发完成,技术推广应用阶段;相关研究成果已经在鞍钢、马钢、唐钢、涟钢、柳钢、酒钢等多家钢铁企业成功得到应用。

可为企业提供高强汽车用钢冷轧及后处理工序相关的关键轧制工艺和质量控制解决方案和技术支持。

目前主要的应用业绩如下:酒钢酸轧UCM轧机高强钢轧制二级系统改进及模型优化(2018-今);高品质冷轧及镀锌钢板表面形貌控制及涂装机理研究(2018-今);攀钢冷轧高精度轧制模型及高强钢轧制相关技术研究(2018立项);马钢板带产品高精度轧制技术攻关(2017-今);马钢2130高强钢轧制及轧制稳定综合解决方案(2016-2017);柳钢冷轧控制系统消化及改进研究(2017-今);涟钢1720酸轧线轧机控制模型优化(2017-2018);马钢宽规格冷轧带钢板形控制及连退机组跑偏预防控制改进研究(2015-2016);鞍钢2130产线工艺模型集成优化及智能分析系统。

汽车先进高强钢的应用与前景

先进高强钢吴文亚材料090120091590 先进高强钢的定义:先进高强度钢,也称为高级高强度钢,其英文缩写为AHSS (Advanced High Strength Steel)。

国际钢铁协会( IISI) 先进高强钢应用指南第三版中将高强钢分为传统高强钢(Conventional HSS) 和先进高强钢(AHSS) 。

传统高强钢主要包括碳锰(C -Mn) 钢、烘烤硬化(BH) 钢、高强度无间隙原子(HSS -IF) 钢和高强度低合金(HSLA) 钢;AHSS 主要包括双相(DP) 钢、相变诱导塑性(TRIP) 钢、马氏体(M) 钢、复相(CP) 钢、热成形(HF) 钢和孪晶诱导塑性(TWIP) 钢;AHSS的强度在500MPa到1500MPa之间,具有很好吸能性,在汽车轻量化和提高安全性方面起着非常重要的作用,已经广泛应用于汽车工业,主要应用于汽车结构件、安全件和加强件如A/B/C柱、车门槛、前后保险杠、车门防撞梁、横梁、纵梁、座椅滑轨等零件;DP钢最早于1983年由瑞典SSAB钢板有限公司实现量产。

先进高强钢的分类:双相钢:双相钢组成是铁素体基体包含一个坚硬的第二相马氏体。

通常强度随着第二相的体积分数的增加而增加。

在某些情况下,热轧钢需要在边缘提高抗拉强度(典型的措施是通过空穴的扩张能力),这样热轧钢便需要具有了大量的重要的贝氏体结构。

在双相钢中,在实际冷却速度中形成的马氏体中的碳式钢的淬硬性增加。

锰、铬、钼、钒、和镍元素单独添加或联合添加也能增加钢的淬硬性。

碳、硅和磷也加强了作为铁素体溶质的马氏体的强度。

高强度及高延性钢(TRIP):高强度及高延性钢的微观组织是在铁素体基体中还保留着残余奥氏体组织。

除了体积分数最少为5%的残余奥氏体外,还存在着不同数额的马氏体和贝氏体等坚硬组织。

多相钢:具有代表性的多相钢需要很高的抗拉强度极限才能转变成钢。

多相钢的组成是有细小的铁素体组织和体积分数较高的坚硬的相,并且细小的沉淀使其强度进一步加强。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷轧C-Si-Mn TRIP钢

实验钢的化学成分(wt.%) 实验钢的相变临界点

冷轧TRIP钢的热处理工艺示意图

冷轧态

800℃×10m, 400℃×3m

800℃×5m, 400℃×3m

实验钢热处理后的显微组织

BF

BF

DF

SAD

TEM分析结果

不同工艺处理后的XRD分析结果 不同工艺处理后的拉伸试验结果

760℃

热处理双相钢棒材的组织与性能

780℃

800℃

板条马氏体

820℃

840℃

08Mn2Nb钢不同温度加热淬火的SEM显微组织

911

760℃

780℃

800℃

板条马氏体

820℃

840℃

图8 11Mn2Nb钢不同温度加热淬火的SEM显微组织

14

亚温淬火温度对4种钢马氏体百分含量的影响

15

图14 四种钢最大力总伸长率和断后伸长率随亚温淬火温度的变化

20

TRIP-(Tansformation induced plastic)钢

化学成分:C-Mn-Si(Al,P)

显微组织:铁素体+无碳化物贝氏体+残余奥氏体

热处理:亚温转变(形成部分铁素体和富碳奥氏体)与中温转 变(形成贝氏体铁素体和富碳奥氏体)

性能特点:高强度、高塑性、高速变形时高吸收能

(变形过程中发生奥氏体向马氏体的转变,延迟颈缩,提高均 匀延伸率)

C-Mn-Al TRIP钢中的残余奥氏体的TEM照片

注:在高Al的TRIP钢中会有部分奥氏体转变为热激活马氏体(孪晶马氏体)

作为TRIP钢中的基体和弥散相,铁素体和贝氏体各自的应力—应变曲线不同

铁素体的吕德斯带较宽,贝氏体的吕德斯带非常有限,加工硬化非常明显,屈强比较低

C-Mn-Si-Al和C-Mn-Al TRIP钢在无应变和预应变2%,5%及10%后的静态 应变时效实验结果

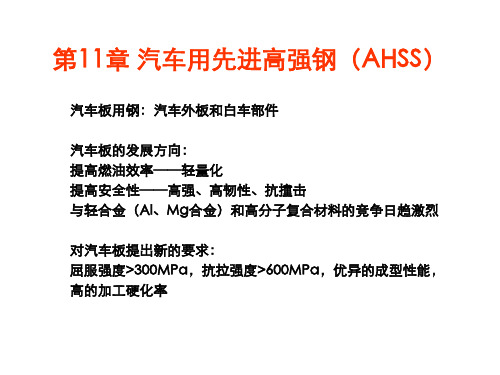

第11章 汽车用先进高强钢(AHSS)

汽车板用钢:汽车外板和白车部件

汽车板的发展方向: 提高燃油效率——轻量化 提高安全性——高强、高韧性、抗撞击 与轻合金(Al、Mg合金)和高分子复合材料的竞争日趋激烈

对汽车板提出新的要求: 屈服强度>300MPa,抗拉强度>600MPa,优异的成型性能, 高的加工硬化率

(TRIP钢的BH效应主要应该归因于贝氏体)

强塑积 TS×EL

各种TRIP钢在不同退火条件下(含H2与不含H2)的强度与延性指标

DP钢与TRIP钢的对比

实验钢的化学成分

C Si Mn P S Nb Ti Al

N

0.2 0.5 1.4 0.014 0.008 0.027 0.01 0.02 0.0047

其中Ci,Cm,Cγ分别代表钢的原始含碳量,马氏体含碳量和奥氏体含碳量

不同含碳量的钢淬火后残余奥氏体体积分数预测

0.17C-1.65Mn-0.38Si-1.11Al-0.08P (wt pct)钢的热处理工艺曲线示意图

Q&P处理后的TEM显微组织

力学性能随配分温度和时间变化曲线

Q&T和Q&P在不同温度与时间处理后的应力-应变曲线

冷轧C-Si-Al-Mn TRIP 钢

900℃×10m, 410℃×3m

900℃×5m, 410℃×3m

实验钢热处理后的显微组织

Байду номын сангаас

TEM分析结果

不同工艺处理后的XRD处理结果 不同工艺处理后的拉伸试验结果

冷轧C-Si-Al(P)-Mn TRIP 钢的合金化设计

高Si钢的缺点:延长贝氏体转变动力学,产生表面“红锈” 高Al钢的缺点:降低固溶强化率,升高Ms点至室温以上 以Al代Si的优点:加速贝氏体转变动力学 1.0%Si→1.0%(Al,P)

连续退火工艺示意图

热轧

连续 退火

各步处理后的显微组织

冷轧

热轧和连续退火处理后的力学性能对比

不同强度级别的冷轧DP钢

实验钢的化学成分和轧制条件

BDP-590 3℃/s

BDP-780 8℃/s

BDP-780 15℃/s

连续镀锌模拟处理后各钢种的典型显微组织

BDP-780中的NbC析出相的TEM照片

TRIP钢的典型光学显微组织

TEM照片显示板条内析出碳化物的标准贝氏体与无碳化物贝氏体的区别

热轧C-Si-Mn TRIP钢

实验钢的化学成分(wt.%)

C Si Mn P

S Cu Nb Al

0.18 1.9 1.45 0.02 0.02 0.04 0.003 0.02

实验钢的TMCP工艺示意图

三种工艺处理后的SEM显微组织 三种工艺处理后的相组成与力学性能

MX型碳氮化物的析出次序

实验钢的DP处理工艺示意图

F+M的OM显微组织

马氏体岛及铁素体基体中高密度的位错

屈服强度:500MPa,抗拉强度:860MPa, 延伸率:21%

实验钢的TRIP处理工艺示意图

下贝 氏体

残余 奥氏体

屈服强度:500MPa,抗拉强度:780MPa, 延伸率:25%

DP钢和TRIP钢的静态拉伸性能 DP钢和TRIP钢不同应变速率下的屈服强度

HSS与AHSS钢种

HSS: 软钢,IF钢,BH钢,HSLA钢 AHSS: DP钢,TRIP钢,Q&PT钢,TWIP钢,CFB钢

铁素体钢

冷轧深冲钢(后地板,轮罩) YS:120-160MPa,UTS:270-330MPa,E:≥40%

无间隙原子钢(发动机罩) YS:220-260MPa,UTS:340-400MPa,E:≥33%

TRIP钢和DP钢在各种应变速率下的应力应变曲线

Q&PT(Quenching & Partition-Tempering)钢

化学成分:C-Mn-Si-Nb 显微组织:低碳马氏体+富碳奥氏体 热处理:部分淬火+中温配分+回火 性能特点:高强度,高塑性

Si对碳化物析出动力学曲线的影响

从成分均匀的奥氏体获得铁素体+马氏体+残余奥氏体组织的工艺示意图

烘烤硬化钢(车门) YS:260-300MPa,UTS:370-430MPa,E:≥30%

低合金高强钢(吸能盒,后纵梁) YS:230-360MPa,UTS:390-450MPa,E:≥26%

冷轧DP钢

成分:0.15%C, 0.5%Si,1.8%Mn, 0.5%Cr, 0.04%Al,0.03%Nb 热轧:1200℃1h奥氏体化,6道次热轧, 35mm→3.5mm, 880 ℃终轧, 620 ℃卷取 冷轧:3.5mm→1.0mm,70%变形 连续退火: