ABAQUS顺序热力耦合分析实例

abaqus热力耦合单元类型

abaqus热力耦合单元类型摘要:一、Abaqus 热力耦合单元简介二、Abaqus 热力耦合单元的类型三、Abaqus 热力耦合单元的应用案例四、总结正文:一、Abaqus 热力耦合单元简介Abaqus 是一款广泛应用于工程领域的有限元分析软件,其热力耦合单元是用于模拟热传导和结构力学之间相互影响的重要工具。

通过热力耦合单元,用户可以在Abaqus 中进行热力学和结构力学的联合仿真分析,从而更准确地预测和评估工程部件在复杂热环境下的性能。

二、Abaqus 热力耦合单元的类型Abaqus 热力耦合单元主要包括以下几种类型:1.稳态热传导:这种类型的热力耦合单元主要用于分析结构在恒定温度条件下的热传导过程,适用于热传导问题不随时间变化的情况。

2.瞬态热传导:这种类型的热力耦合单元适用于分析结构在非恒定温度条件下的热传导过程,可以模拟随时间变化的温度场。

3.热膨胀:这种类型的热力耦合单元主要用于考虑材料随温度变化而产生的体积变化,适用于分析热膨胀和结构力学相互影响的问题。

4.粘弹性:这种类型的热力耦合单元可以考虑材料的粘弹性特性,适用于分析在高温下具有明显粘弹性的材料的结构力学性能。

5.接触热传导:这种类型的热力耦合单元主要用于分析两个接触部件之间的热传导过程,适用于模拟接触热传导问题。

三、Abaqus 热力耦合单元的应用案例Abaqus 热力耦合单元在工程领域有广泛的应用,例如:1.电子器件散热分析:通过模拟电子器件在运行过程中产生的热量传递过程,可以评估器件的散热性能,指导散热器件的设计和优化。

2.高温环境下的结构力学分析:在高温环境下,材料的结构力学性能会发生变化,通过热力耦合单元可以分析这种变化对结构性能的影响。

3.热交换器性能分析:通过模拟热交换器内部的热传导过程,可以评估热交换器的换热性能,指导热交换器的设计和优化。

四、总结Abaqus 热力耦合单元为工程师提供了强大的工具,可以模拟和分析复杂的热力学和结构力学问题。

用ABAQUS分析工程中的多场耦合问题

④应力-应变的增量公式

dσ ′ = D : (dε

-IβT dT

+(

Sl 3K g

+ Pl 3K g

dSl dpl

)IdPl

+ Iβ sw

dSl dPl

基于ABAQUS的铝合金热力耦合分析

基于ABAQUS的铝合金热力耦合分析铝合金是一种广泛应用于航空、汽车和建筑等行业的重要材料,其热力行为对于工程设计和制造具有重要影响。

为了更好地了解铝合金的热力行为,一种常见的方法是使用仿真软件进行热力耦合分析,其中ABAQUS 是一种常用的有限元分析软件。

热力耦合分析是指在仿真中同时考虑材料的热传导、热膨胀和应力应变等因素,以更真实地模拟材料的热力行为。

对于铝合金而言,热力耦合分析可以帮助研究人员了解材料在受热和冷却时的温度变化、热应力分布以及可能的变形等。

在进行基于ABAQUS的铝合金热力耦合分析时,首先需要建立材料的有限元模型。

可以根据实际材料的几何形状和尺寸构建几何模型,并选择适当的网格划分方法生成有限元网格。

然后,需要定义材料的物理性质,包括热导率、热膨胀系数、弹性模量等。

这些材料性质可以从实验数据中获取,也可以根据已有的材料参数进行估算。

接下来,需要定义边界条件和加载条件。

边界条件主要包括温度和约束条件。

温度边界条件可以根据实际情况设置,在仿真模型中模拟材料受热和冷却的过程。

约束条件可以用来限制结构的自由度,使其在仿真过程中保持物理合理性。

加载条件主要包括热源和机械载荷。

热源可以是外部热源,如焊接过程中的热源,也可以是材料内部的自生热源。

机械载荷可以是静态载荷或动态载荷,可以模拟材料受力和变形的情况。

在设置好边界条件和加载条件后,可以进行模拟计算。

ABAQUS提供了强大的求解器和后处理工具,可以进行稳态和动态的热力耦合分析。

通过分析仿真结果,可以获得材料的温度分布、应力应变分布以及可能的变形情况。

总之,基于ABAQUS的铝合金热力耦合分析可以帮助研究人员深入了解铝合金的热力行为,并优化材料的设计和制造过程。

它可以为工程师提供重要的参考信息,以确保铝合金材料在实际应用中的安全性和可靠性。

基于ABAQUS的某通风盘式制动器顺序耦合热结构分析

ε xx =

……………………………………(7)

将上式写成指标形式

−1 0 ε ij = Dijk 1σ k 1 + ε ij ………………………………………………………………………(8)

或

σ ij = Dijk1 (ε k1 − ε k01 ) ……………………………………………………………………(9)

hc = Nuλ / l 0 ……………………………………………………………………………(5)

上式中,Nu为努谢尔特数,l 0 为制动盘直径,λ为空气导热系数。 热辐射系数的计算,可根据史蒂芬-波尔兹曼定律计算:

hr = εAσ (T 4 − T04 ) ……………………………………………………………………(6)

2 传热模型的建立

2.1 传热分析有限元法基本原理 根据傅立叶 (Fourier) 传热定律 (heat transfer theorem) 和能量守恒定律 (energy conservation theorem) , 可 以建 立传 热 分析 问题 的控 制方 程 (governing equation) , 即物 体 的瞬 态温 度场

,则该物体的物理方程由于 αT • ∆T ( x, y, z ) ,αT 为热膨胀系数(thermal expansion coefficient) 增加了热膨胀量(正方向上的温度应变)而变为

1 [σ xx − µ (σ yy + σ zz )] + α T ∆T E 1 ε yy = [σ yy − µ (σ xx + σ zz )] + α T ∆T E 1 ε zz = [σ zz − µ (σ xx + σ yy )] + α T ∆T E 1 1 1 γ xy = τ xy , γ yz = τ yz , γ zx = τ zx G G G

abaqus热力耦合单元类型

abaqus热力耦合单元类型(最新版)目录1.Abaqus 热力耦合单元概述2.Abaqus 热力耦合单元的类型3.应用实例正文一、Abaqus 热力耦合单元概述Abaqus 是一款广泛应用于工程领域的有限元分析软件,可以解决各种复杂的热力学问题。

在 Abaqus 中,热力耦合单元是用于模拟热和力同时作用的部件,可以分析材料的热膨胀、热应变等现象。

通过热力耦合单元,工程师可以更好地了解材料的热力学性能,从而优化产品的设计和制造过程。

二、Abaqus 热力耦合单元的类型Abaqus 热力耦合单元主要有以下几种类型:1.热膨胀单元(Thermal Expansion Element):这种单元主要用于模拟材料在温度变化时的线性热膨胀。

它可以分析材料在不同温度下的应变、应力等性能。

2.热应变单元(Thermal Strain Element):这种单元用于模拟材料在温度变化时的非线性热应变。

它可以分析材料在不同温度下的应变、应力等性能。

3.热应力单元(Thermal Stress Element):这种单元用于模拟材料在温度变化时的热应力。

它可以分析材料在不同温度下的应力、应变等性能。

4.耦合热应力单元(Coupled Thermal Stress Element):这种单元可以同时考虑热应力和热膨胀两种效应。

它可以分析材料在不同温度和应力下的性能。

三、应用实例Abaqus 热力耦合单元在许多工程领域都有广泛的应用,例如:1.航空航天领域:在航空航天领域,热力耦合问题非常常见,例如发动机叶片、机身结构等部件都需要承受高温和高应力的作用。

通过使用Abaqus 热力耦合单元,工程师可以更好地了解这些部件在实际使用过程中的性能。

2.机械制造领域:在机械制造领域,热力耦合问题同样重要。

例如,在轴承、齿轮等部件的制造过程中,由于热处理和装配等原因,会产生热应力和热膨胀现象。

通过使用 Abaqus 热力耦合单元,工程师可以预测这些现象,从而优化设计和制造过程。

abaqus顺序热力耦合分析流程

abaqus顺序热力耦合分析流程一、啥是abaqus顺序热力耦合。

哎,你知道吗?这abaqus顺序热力耦合呀,就像是一场热与力的双人舞呢。

简单来说,就是把热分析和力分析按照一定的顺序结合起来,就像做菜的时候,先放这个调料再放那个调料一样。

它主要是为了解决那些既涉及到热的变化又有受力情况的问题,比如说发动机在工作的时候,又发热又受力,这个时候顺序热力耦合就可以大显身手啦。

二、前戏准备。

1. 模型建立。

咱得先在abaqus里建立一个合适的模型呀。

这个模型就像是一个小世界,你要把需要分析的东西按照实际情况画出来或者导入进来呢。

比如说你要分析一个金属零件在加热和受力下的情况,那这个零件的形状、尺寸啥的都得准确无误地在模型里体现出来。

这一步可不能马虎,要是模型建错了,后面的分析就全乱套啦,就像盖房子打地基,地基歪了,房子肯定也不结实呀。

2. 材料属性设定。

模型有了,接下来就得告诉abaqus这个模型是啥材料做的啦。

材料的属性可有不少讲究呢,像热导率、比热容、弹性模量、泊松比这些参数都得准确输入。

这就好比你要介绍一个人,得把他的身高、体重、性格特点啥的都说清楚一样。

如果材料属性设定不对,那分析出来的结果肯定是不靠谱的。

三、热分析环节。

1. 边界条件设置。

热分析的时候,边界条件特别重要哦。

这就像是给热传递划一个范围,规定好哪些地方是热的来源,哪些地方是散热的地方。

比如说你要模拟一个物体在烤箱里加热,那烤箱的温度就是一个边界条件,还有物体和外界接触的表面是怎么散热的,这也得设置好。

要是这个没弄对,就好像你想让一个人在特定温度下生活,但是环境温度设置错了,那肯定不行呀。

2. 网格划分。

网格划分就像是把这个热分析的区域分成一个个小格子。

这个格子划分得好不好,直接影响到计算的精度和速度呢。

划分得太粗了,可能会丢失很多细节,结果就不准确;划分得太细了,计算起来又超级慢。

这就需要找到一个平衡,就像穿衣服,不大不小刚刚好才舒服嘛。

abaqus热电耦合电流

abaqus热电耦合电流全文共四篇示例,供读者参考第一篇示例:Abaqus热电耦合电流是指在ABAQUS软件中进行热电耦合仿真时,考虑了电流效应的情况。

热电耦合是指在热传导过程中,电流的作用会影响材料的温度分布,反之,温度的变化也会影响电流的传输。

在工程领域中,热电耦合现象的研究对于材料性能的评估和设备的设计具有重要意义。

在ABAQUS软件中,热电耦合电流的仿真是通过耦合热传导方程和电磁传输方程来实现的。

ABAQUS软件提供了多种电磁传输模型,用户可以根据具体情况选择合适的模型进行仿真。

在进行热电耦合电流仿真时,需要设置材料的热传导性质、电导率以及外部电场等参数,以便模拟出真实的物理场景。

热电耦合电流的仿真可以帮助工程师更好地理解材料在电磁场中的性能,为新材料的开发和设备的设计提供参考。

通过ABAQUS软件的热电耦合电流仿真,工程师可以快速准确地分析材料在电流作用下的温度分布、电场分布以及热电性能,为工程设计提供重要依据。

在进行热电耦合电流仿真时,需要注意以下几个方面:1. 确定材料的热传导性质和电导率:在进行热电耦合电流仿真时,需要事先准备好材料的热传导性质和电导率等参数。

这些参数会直接影响仿真结果的准确性。

2. 设置外部电场:在进行热电耦合电流仿真时,需要设置外部电场的强度和方向。

外部电场对材料的温度分布和电流传输具有重要影响,需要合理设定以获得准确的仿真结果。

3. 选择合适的电磁传输模型:ABAQUS软件提供了多种电磁传输模型,用户需要根据具体情况选择合适的模型进行仿真。

不同的模型有不同的适用范围和精度,需要按需选择。

第二篇示例:Abaqus是一种用于有限元分析的强大软件工具,它可以用于模拟各种工程问题,包括热电耦合问题。

热电耦合是指在材料中热量传递和电流传输之间的相互作用,这种现象在许多工程应用中都很常见,比如半导体器件、热电转换器件等。

在Abaqus中,可以轻松地模拟热电耦合问题,其中电流是通过定义电荷传输的方式实现的。

abaqus热力耦合单元类型

abaqus热力耦合单元类型摘要:1.Abaqus 热力耦合单元概述2.Abaqus 热力耦合单元的类型3.应用案例与注意事项正文:一、Abaqus 热力耦合单元概述Abaqus 是一款广泛应用于各种工程领域中的有限元分析软件,能够解决从简单的线性静态结构分析到复杂的非线性瞬态动力学分析等各种问题。

在处理热传导和热膨胀等问题时,需要使用热力耦合单元。

热力耦合单元能够将热分析和结构分析结合起来,使得结构和温度场相互影响,从而更准确地模拟真实情况。

二、Abaqus 热力耦合单元的类型1.直接耦合方式直接耦合方式是将热应变和热应变率耦合到结构动力学方程中,通过求解耦合后的方程组得到结构和温度场。

这种方式适用于热膨胀系数较小的材料。

2.间接耦合方式间接耦合方式是将热应变和热应变率耦合到热传导方程中,通过求解热传导方程得到温度场,再通过热膨胀系数得到结构位移。

这种方式适用于热膨胀系数较大的材料。

3.粘结耦合方式粘结耦合方式是将热应力和热应变率耦合到粘结方程中,通过求解粘结方程得到结构位移和热应力。

这种方式适用于复合材料和材料在不同温度下的性能变化较大的情况。

三、应用案例与注意事项在实际应用中,选择合适的热力耦合单元类型非常重要。

例如,对于金属材料在高温下的结构分析,应选择间接耦合方式;而对于复合材料在不同温度下的结构分析,应选择粘结耦合方式。

同时,在使用热力耦合单元时,还需要注意以下几点:1.准确的材料参数:热力耦合分析的准确性依赖于材料的热传导系数、比热容和热膨胀系数等参数的准确性。

2.网格划分:为了获得准确的结果,需要对结构和温度场进行适当的网格划分。

3.边界条件和初始条件:正确设置边界条件和初始条件,以便获得合理的结果。

Abaqus热流固耦合——围绕圆柱形热源进行固结

Abaqus热流固耦合——围绕圆柱形热源进行固结翻译抖音号abaquser,qq443941211这个问题提出了在圆柱形热源周围饱和土壤中固结的解决方案。

布克和萨维维杜(Booker and Savvidou,1985)对该问题进行了研究,它代表了埋在饱和土壤中的放射性废物罐问题的理想化。

由于来自罐的热辐射而发生的温度变化导致孔隙水的膨胀量大于土壤中的孔隙,导致热源周围的孔隙压力增加。

产生的孔隙压力梯度将孔隙流体驱离热源,导致孔隙压力随时间消散。

Booker和Savvidou开发了针对点热源深埋在饱和土壤中的基本问题的分析解决方案。

随后,他们使用该分析解决方案得出了圆柱热源周围固结问题的近似解决方案。

该问题为Abaqus中的耦合热固结能力提供了验证。

饱和土壤的分析需要耦合应力-扩散方程的解,Abaqus中使用的公式在《Abaqus理论指南》第2.8节“多孔介质分析”中有详细描述。

热固结能力还可以与应力扩散方程完全耦合地求解传热方程(同时考虑传导和对流效应),从而模拟孔隙压力对孔隙流体和管道中温度场的影响。

土壤,反之亦然。

定义几何形状和材料特性的参数的数值是基于Lewis和Schrefler(2000)对这个问题进行的参数研究中给出的细节。

问题描述问题设置如图1.15.7-1所示。

半径为0.1604m,高度为2.5m的圆柱形热源被埋在半径和高度均等于10m的圆柱形土壤中。

实际上,土壤的圆柱形体积代表了围绕热源的无限介质。

重力被忽略了。

由于边界条件(下面将详细讨论),问题基本上是一维的,唯一的梯度是在径向上。

分析的目的是预测整个土壤质量,特别是热源附近的孔隙压力和温度随时间的变化。

几何和模型利用垂直方向的对称性,仅对问题的一半进行建模。

使用三维和轴对称的温度-孔压力元件均可解决此问题。

为了呈现结果,选择了三维元素类型C3D8RPT。

三维分析和轴对称分析均使用基本三维8节点或轴对称4节点元素以及修饰的四面体元素的不同变体(例如,积分和混合)进行。

基于ABAQUS的铝合金热力耦合分析

基于ABAQUS的铝合金热力耦合分析铝合金是常用的轻质高强度材料,广泛应用于航空航天、汽车制造、电子设备等领域。

热力耦合分析是针对材料在受到热负荷时的变形和应力状态进行研究的一种方法。

本文将介绍基于ABAQUS的铝合金热力耦合分析的原理和步骤。

首先,需要准备热力耦合分析所需的几何模型,材料特性,边界条件等输入数据。

可以使用ABAQUS提供的CAD软件创建几何模型,或者使用其它工具将现有模型导入到ABAQUS中。

在进行材料特性的定义时,需要考虑铝合金的热传导系数、热膨胀系数等热力学参数。

边界条件包括模型的固定或者约束边界以及模型的热负荷。

接下来,进行网格划分。

ABAQUS使用有限元方法进行分析,所以需要将几何模型划分为小的有限元单元。

网格划分需要考虑到几何模型的复杂性和分析的精度要求。

通常情况下,可以使用ABAQUS提供的自动网格划分工具进行网格划分,并根据需要进行后处理调整。

然后,进行材料的本构关系定义。

本构关系是描述材料在受力情况下的应力-应变关系的数学表达式。

可以根据实验数据或者材料性质的已知参数来定义材料的本构关系。

对于铝合金,可以采用线性弹性模型或者更复杂的弹塑性模型。

根据材料的实际性质选择适当的本构关系。

随后,定义热负荷。

热负荷是指在铝合金模型上加热或者降温的过程。

可以通过施加表面热通量、恒定温度或者温度梯度来代表实际工况下的热负荷。

在定义热负荷时,需要考虑到铝合金的热导率以及材料与周围环境的热交换。

最后,进行求解和后处理。

将热力耦合分析问题输入到ABAQUS中,进行求解。

ABAQUS将根据输入的几何、材料、边界条件和热负荷信息,计算出该问题下的变形和应力分布。

求解完成后,可以通过ABAQUS提供的后处理工具对结果进行可视化和数据分析。

总结来说,基于ABAQUS的铝合金热力耦合分析是一种重要的工程分析方法,可以帮助工程师了解铝合金在受热负荷时的变形和应力状态。

通过合理的模型建立、准确的材料特性定义和适当的边界条件设定,可以得到可靠的分析结果,为材料优化和工程设计提供参考。

基于ABAQUS的铝合金热力耦合分析

基于ABAQUS的铝合金热力耦合分析铝合金热力耦合分析是一种在ABAQUS有限元软件平台上进行的计算机仿真方法,用于研究铝合金在热力环境下的行为。

它通过将热传导和热应力耦合在一起,可以更准确地预测铝合金在实际工况下的变形和损伤。

在ABAQUS中进行铝合金热力耦合分析的基本步骤如下:1.创建几何模型:使用ABAQUS提供的建模工具,根据实际应用需求创建铝合金零件的几何模型。

可以通过导入CAD文件或手动绘制几何图形来完成。

2.定义材料特性:选择合适的铝合金材料模型,并设置材料属性,包括热传导系数、热容、热膨胀系数等。

这些参数将会影响模型的热传导和热应力分析结果。

3.设定边界条件:设定模型的边界条件,包括施加的热载荷和力载荷。

热载荷可以是温度的分布或者热流的输入,力载荷可以是静载荷或动载荷。

4.定义网格划分:将几何模型进行网格划分,将连续的几何体划分成离散的有限元单元。

网格划分的精细程度会影响计算结果的精度与计算速度之间的权衡关系。

5.设置分析类型:选择适当的分析类型,如稳态热传导分析、稳态热应力分析或瞬态热应力分析。

根据应用需求,可以选择不同的分析类型。

6.定义边界条件:根据实际工况设置热边界条件和力边界条件。

热边界条件包括外部温度、辐射和对流传热等,力边界条件包括施加在铝合金上的力载荷。

7.运行仿真:在ABAQUS软件中运行仿真计算,求解热传导和热力学方程,并得到铝合金在热力环境下的应力、变形和温度分布等结果。

8.分析结果:根据仿真计算结果,对铝合金零件的热应力、热应变和温度变化等进行分析和评估,判断其承载能力和变形情况是否满足设计要求。

综上所述,基于ABAQUS的铝合金热力耦合分析可以帮助工程师更全面地理解铝合金在高温环境下的行为,为材料选择、结构设计和性能评估提供重要的理论和实验依据。

这种方法在航空航天、汽车制造和能源等领域具有广泛的应用前景。

abaqus 热传导案例

abaqus 热传导案例

案例概述:

我们有一段50m长的金属管,流体持续流入,入口速度为20m/s。

入口处对流体进行100℃的加温。

金属管和流体的初始温度均为23℃。

我们需要

查看流体与管壁的温度变化。

案例分析:

这个案例涉及到流体(水)和固体(金属管),分析目标是二者的温度变化。

我们可以使用CFD(计算流体动力学)、热传导、耦合分析和Abaqus的

联合仿真来进行模拟。

由于重力作用在这个案例中可以忽略,因此我们不需要考虑重力对流体的影响。

联合仿真流程简介:

联合仿真流程基本可概括为分别建立相互耦合的独立模型(例如

Standard&Explicit Model和CFD Model),然后创建联合执行任务,设定耦合区域,然后提交运算即可。

具体步骤:

1. 建立模型:使用Abaqus建立金属管的模型,并设置初始温度为23℃。

2. 定义材料属性:为金属管定义热传导系数等材料属性。

3. 建立边界条件:在入口处设置100℃的加热边界条件,出口处设置自然对流边界条件。

4. 划分网格:对金属管进行网格划分,以便进行数值计算。

5. 运行仿真:使用Abaqus进行热传导仿真,得出流体与管壁的温度变化。

6. 结果分析:根据仿真结果,分析流体与管壁的温度变化趋势,并评估传热效果。

abaqus顺序热力耦合

abaqus顺序热力耦合

在Abaqus中进行顺序热力耦合可以通过以下步骤完成:

1.设置热传导方程:定义材料属性(热导率、比热量、密度等),并将它们与热传导方程链接。

2.设置温度边界条件:在模拟开始前指定温度边界条件,这可以包括设定热源或热沉,或者通过设定温度或热流来指定界面或表面上的热边界条件。

3.运行热传导分析:使用求解器来执行热传导分析,该分析将根据边界条件和材料属性计算出温度场。

4.计算热应力:使用Abaqus CAE中的线性静力学分析(或其他类型的分析),将温度分布提供给材料的力学性质。

可以使用离散单元方法来计算热-机械应力。

5.原型尺寸被修改。

使用变形缩放功能来修改计算出的应力场,以与实际的结构尺寸相对应并确定在实验(或实际)条件下材料的热响应。

6.求解器在模拟过程中求解热方程并通过优化时间步长和网格尺寸对模型进行动态优化。

需要注意的是,在使用顺序热力耦合进行热分析时,需要明确定义热传导特性和材料/几何特性,并且需要特别注意热-机械应力确定的方法。

聘请专业的仿真工程师可以提高仿真的精度和效果,并帮助企业发现潜在问题并制定可行解决方案。

abaqus顺序热力耦合分析流程

abaqus顺序热力耦合分析流程1.首先,定义和建立模型参数。

首先打开ABAQUS软件,选择热力耦合分析。

First, define and establish model parameters. First open the ABAQUS software and select a thermal coupling analysis.2.然后,创建几何模型。

该几何模型是需要进行热力耦合分析的对象的实际几何形状。

Then create a geometric model. The geometric model is the actual geometric shape of the object that needs to be thermally coupled analyzed.3.接着,应用边界条件。

这些条件包括温度、压力、约束等,对模型进行准确的描述。

Then apply boundary conditions. These conditions include temperature, pressure, constraints, etc., to accurately describe the model.4.接下来,定义材料属性。

材料的导热系数、比热容等属性需要在模型中进行定义。

Next, define material properties. Thethermal conductivity, specific heat and other properties ofthe material need to be defined in the model.5.随后,划分网格。

将几何模型划分为有限单元,以便于进行数值计算。

Then mesh the model. Divide the geometric model into finite elements for numerical calculations.6.然后,定义热加载。

基于ABAQUS的铝合金热力耦合分析

870

71.20

900

69.07

970

61.87

1020

53.87

1120

48.53

1320

44.50

热膨胀系数/ (10-6℃-1)

22.6 23.5 24.0 24.9 28.4 29.9 31.4 31.7

2.2 传热分析

2.2.1 创建部件 打开 ABAQUS,进入 Part 模块,点击工具区“创建部件”工具,输入部件名 plate, 选择三维、可变形、拉伸实体,模型空间大约尺寸设置为 2,进入二维草图绘制界面。 点击“创建线矩形”,输入第一点坐标为(0,0),第二点坐标为(0.8,0.1),完成草图绘制, 输入深度 0.2,完成部件的创建,如图 1 所示。

基于 ABAQUS 的铝合金热力耦合分析

Coupled thermal-mechanical simulation of aluminum alloy based on ABAQUS

学 院(系):运载学部

专

业:航空航天力学与工程

学 生 姓 名:盛国雨

学

号:21203025

手 机 号 码:15524645442

邮

箱:yhyguoyu123@

大连理工大学

Dalian University of Technology

基于 ABAQUS 的铝合金热力耦合数值分析

摘要

使用 ABAQUS 求解热力耦合问题主要有顺序耦合传热和完全热力耦合传热两种类型, 顺序耦合传热中首先分析传热分析,然后将所得到温度场当成已知条件,进行热应力分 析;完全耦合传热时温度场和应力应变场相互影响,需要同时求解。本文通过使用 ABAQUS 建立铝合金厚板的热力耦合分析模型,其中铝合金的材料力学和热学材料属性都随着温 度的变化而发生变化,使用顺序耦合分析方法,先进行传热分析后,将所得结果文件读 入后对铝合金厚板进行热力耦合分析,最后得到铝合金厚板的应力、应变、温度等分布 规律,将所得结果与完全热力耦合分析所得结果进行比较。 关键词:铝合金;顺序热力耦合;完全热力耦合;ABAQUS;

abaqus顺序热力耦合先加热后升温

abaqus顺序热力耦合先加热后升温abaqus顺序热力耦合分析是一种常见的有限元分析方法,它可以模拟材料的热力响应,并且可以预测材料在不同温度下的性能。

在这种分析中,通常需要先对材料进行加热,然后再进行升温,以模拟材料在实际工况下的性能变化。

本文将详细介绍abaqus顺序热力耦合分析的原理和步骤,并且通过实例分析来说明其在工程实践中的应用。

首先,让我们来了解一下abaqus顺序热力耦合分析的原理。

在这种分析中,热力耦合是指热力耦合效应对材料力学性能的影响。

当材料受到温度变化时,其力学性能会发生变化,比如弹性模量、屈服强度、断裂韧性等都会受到温度的影响。

而abaqus顺序热力耦合分析就是通过有限元方法来模拟材料在温度作用下的力学响应,从而预测材料在不同温度下的性能。

其次,abaqus顺序热力耦合分析的步骤包括几个关键的步骤。

首先是建立有限元模型,这是分析的基础,需要根据实际情况来选择合适的模型类型和网格划分。

然后是定义材料的热力学性能,这包括材料的热传导性、热膨胀系数、材料参数等。

接着是定义边界条件和加载条件,这是模拟实际工况的关键,需要正确地设置温度加载和力加载条件。

最后是进行数值求解和后处理分析,通过abaqus软件进行数值求解,得到材料在不同温度下的力学响应,并通过后处理分析来评估材料的性能。

接下来,我们以一个实例来说明abaqus顺序热力耦合分析的应用。

假设我们需要分析一根钢材在加热后的力学性能变化。

首先我们需要建立钢材的有限元模型,选择合适的模型类型和网格划分。

然后定义钢材的热力学性能,包括热传导性、热膨胀系数等参数。

接着定义边界条件和加载条件,假设我们将钢材加热到500°C,然后进行拉伸加载。

最后进行数值求解和后处理分析,得到钢材在500°C下的应力应变分布,并评估其力学性能。

综上所述,abaqus顺序热力耦合分析是一种重要的有限元分析方法,它可以模拟材料在温度作用下的力学响应,并且可以预测材料在不同温度下的性能。

abaqus 顺序热力耦合

abaqus 顺序热力耦合

ABAQUS是一种常用的有限元分析软件,它可以用于进行结构、热、流体等多物理场耦合的分析。

顺序热力耦合是指在分析过程中首先进行热分析,然后将热分析的结果作为输入进行结构分析。

这种顺序耦合的方法通常用于解决热载荷对结构性能的影响问题。

在ABAQUS中进行顺序热力耦合分析时,首先需要建立热分析模型。

在热分析模型中,定义材料的热性质、边界条件和热载荷等。

然后进行热分析计算,得到温度场分布和热应力等结果。

接下来,将热分析的结果作为输入,建立结构分析模型。

在结构分析模型中,定义材料的力学性质、边界条件和载荷等。

然后进行结构分析计算,得到结构的位移、应力、应变等结果。

在顺序热力耦合分析中,需要注意热分析和结构分析之间的数据传递和耦合方式。

通常可以通过ABAQUS中的耦合功能来实现热-结构耦合。

在耦合设置中,可以定义温度-位移、温度-应力等耦合关系,以实现热载荷对结构性能的影响分析。

此外,在进行顺序热力耦合分析时,还需要考虑材料的温度相

关性、热应力引起的变形等因素,以确保分析结果的准确性和可靠性。

总之,顺序热力耦合分析在ABAQUS中是通过先进行热分析,然后将热分析结果作为输入进行结构分析来实现的。

在实际操作中,需要合理设置模型和边界条件,并注意热-结构耦合的方式和影响因素,以获得准确的分析结果。

ABAQUS顺序热力耦合分析实例

ABAQUS顺序热力耦合分析实例此实例中需要确定一个冷却栅管的温度场分布。

温度场的求解采用稳态热分析,在此之后还将进行热应力分析来求出冷却栅管在温度作用下产生的位移和应力分布。

由于冷却栅管比较长,并且是轴对称结构,根据上述特点,可以简化有限元分析模型。

此实例中使用国际单位制。

1、part中创建轴对称可变形壳体,大致尺寸为1,通过creat line创建一个封闭曲线(0.127,0)(0.304,0)(0.304,0.006)(0.152,0.006)(0.152,0.031)(0.127,0.031)(0.127,0)使用creat Fillet功能对模型倒角处设置0.005的倒圆角。

倒角后,模型并未改变,需要在模型树中,part下的Features右键,Regenerate,最终模型如下图所示。

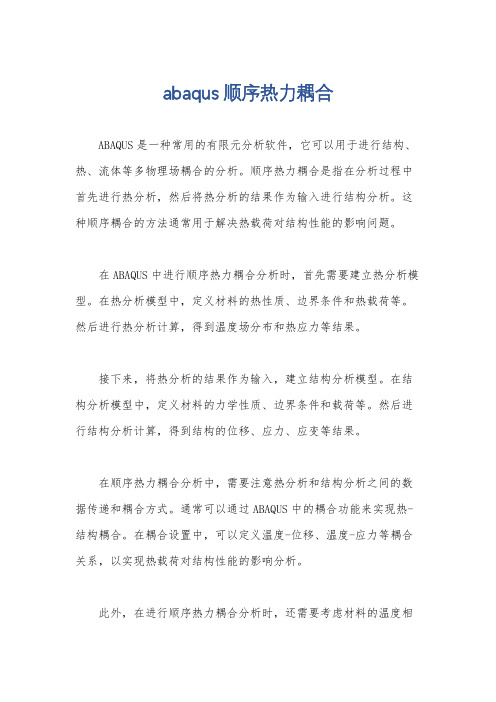

2、在材料模块中定义密度7800,弹性模量1.93E11,泊松比0.3。

所不同的是,热分析还需要指定热传导系数以及比热。

在Thermal里输入参数,热铲刀系数25.96,比热451。

3、创建截面属性以及装备部件,和普通的静力分析设置一样。

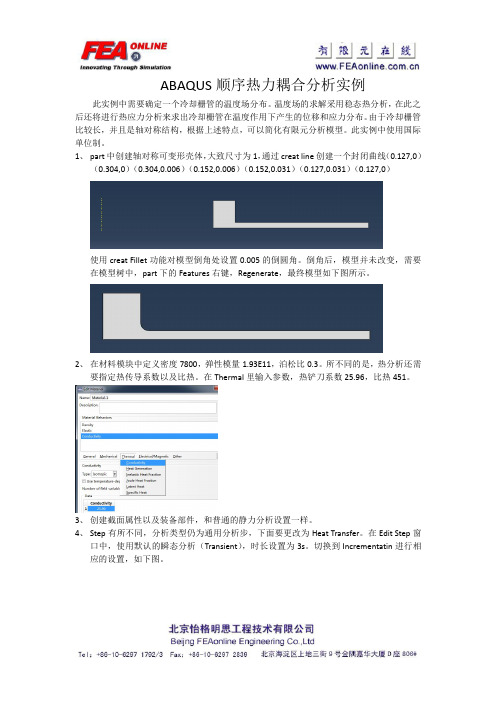

4、Step有所不同,分析类型仍为通用分析步,下面要更改为Heat Transfer。

在Edit Step窗口中,使用默认的瞬态分析(Transient),时长设置为3s。

切换到Incrementatin进行相应的设置,如下图。

5、Load模块中,设置左边温度为100度,右边及上边温度为20度。

Creat BC,类型选择Other>Temperature。

在纯粹的热传导分析方程中,没有位移项,因此不会发生刚体位移,这里也就不需要设置位移边界条件。

6、接下来划分网格,种子尺寸给0.005,单元类型需要在单元族中选择专门用来热分析的Heat Transfer,查看下面确保使用的单元为DCAX4。

使用结构化的全四边形网格划分方法。

7、到此,热分析的设置已经完成,可以提交计算,完成后,查看变量NT11即为节点温度。

abaqus耦合实例[1]

![abaqus耦合实例[1]](https://img.taocdn.com/s3/m/04d365310c22590103029dc3.png)

热机耦合实例

耦合:

剖析过程中同时考虑各个物理场的作用成效以及互相之间的影响。

问题描绘:

灵活车刹车盘在刹车过程中因为摩擦产生大批的热,生成的热对刹车片资料性能

和刹车性能产生了影响,本例剖析刹车过程致使的摩擦生热和热传导。

成立模型:

刹车片与刹车盘

资料:

1.刹车盘为 steel,有固定的弹性模量,泊松比,热膨胀系数,热传导系数,比热。

2.刹车片有固定的泊松比,热传导系数,比热以及随温度变化的弹性模量和热膨胀系数。

剖析步:

1.General: Dynamic, temp-disp, Explicit(显示热应力耦合剖析步)作用:对刹车片施加压力,使刹车片和刹车盘成立接触关系

2.General: Dynamic, temp-disp, Explicit(显示热应力耦合剖析步)作用:使刹车回旋转 60 度。

Interaction property :

刹车片与刹车盘接触,此中摩擦系数随温度变化,热传导系数与压力有关。

此外在剖析步 1 中还在刹车盘上表面定义了膜系数(film coeffient)()

最后将刹车片内圈定义成刚体。

Load:

1.在剖析步 1 中对刹车盘施加随时间线性变化( amplitude )的载荷。

2.拘束刹车盘下表面U3 自由度,刹车片 U1,U2 自由度,参照点全部自由度(),在剖析步 2 中改正参照点 UR3 自由度。

3. 预约义场中将整个模型初始温度定义为20。

Mesh:

Result:

(和标准结果有进出)应力结果:

节点温度:

接触压力散布:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ABAQUS顺序热力耦合分析实例此实例中需要确定一个冷却栅管的温度场分布。

温度场的求解采用稳态热分析,在此之后还将进行热应力分析来求出冷却栅管在温度作用下产生的位移和应力分布。

由于冷却栅管比较长,并且是轴对称结构,根据上述特点,可以简化有限元分析模型。

此实例中使用国际单位制。

1、part中创建轴对称可变形壳体,大致尺寸为1,通过creat line创建一个封闭曲线(0.127,0)

(0.304,0)(0.304,0.006)(0.152,0.006)(0.152,0.031)(0.127,0.031)(0.127,0)

使用creat Fillet功能对模型倒角处设置0.005的倒圆角。

倒角后,模型并未改变,需要在模型树中,part下的Features右键,Regenerate,最终模型如下图所示。

2、在材料模块中定义密度7800,弹性模量1.93E11,泊松比0.3。

所不同的是,热分析还需

要指定热传导系数以及比热。

在Thermal里输入参数,热铲刀系数25.96,比热451。

3、创建截面属性以及装备部件,和普通的静力分析设置一样。

4、Step有所不同,分析类型仍为通用分析步,下面要更改为Heat Transfer。

在Edit Step窗

口中,使用默认的瞬态分析(Transient),时长设置为3s。

切换到Incrementatin进行相应的设置,如下图。

5、Load模块中,设置左边温度为100度,右边及上边温度为20度。

Creat BC,类型选择

Other>Temperature。

在纯粹的热传导分析方程中,没有位移项,因此不会发生刚体位移,这里也就不需要设置位移边界条件。

6、接下来划分网格,种子尺寸给0.005,单元类型需要在单元族中选择专门用来热分析的

Heat Transfer,查看下面确保使用的单元为DCAX4。

使用结构化的全四边形网格划分方法。

7、到此,热分析的设置已经完成,可以提交计算,完成后,查看变量NT11即为节点温度。

8、接下来,在之前热传导的基础上,进行热应力分析。

在模型树中右键刚才的Model-1,copy,接下来的设置都在copy的新模型中进行相应的修改。

9、热应力分析中,考虑到受热膨胀,结构变形对应力的影响,因此需要设置膨胀系数,在

材料属性中添加Expansion,大小为1.62E-5。

10、把step有热传导分析步改为热力耦合分析步。

10、BC,热力耦合需要重新考虑刚体位移的影响,选择上下边界的边界,同时保持前

一设置的温度边界不变。

11、单元类型同样要更改为热力耦合专用的单元(Coupled Temperature-Displacement),查看单元类型为CAX4T

11、提交计算并查看结果。

下图为Mises应力图,可以看到,由于左边温度高,因此产

生的热应力也相对较大。