设计小型涡轮减速器箱体零件的机械加工工艺规程概要

减速器箱体零件的机械加工工艺设计

目录一、产品的概述二、产品图三、有关零件的说明和设计要求四、计算生产纲领确定生产类型五、材料的选择和毛坯的制造方法的选择即毛坯图六、确定加工余量七、基准的选择和分析八、加工工作量及工艺手段组合九、工艺过程:十、重要工序卡片十一、切削力和加紧力的计算十二、夹具原理图十三、实习心得十四、参考书和参考资料目录一、产品的概述变速器箱体在整个减速器总成中的作用是起支撑和连接的作用的,它把各个零件连接起来,支撑传动轴,保证各传动机构的正确安装。

变速器箱体的加工质量的优劣,将直接影响到轴和齿轮等零件位置的准确性,也为将会影响减速器的寿命和性能。

变速器箱体是典型的箱体类零件,其结构和形状复杂,壁薄,外部为了增加其强度加有很多加强筋。

有精度较高的多个平面、轴承孔,螺孔等需要加工,因为刚度较差,切削中受热大,易产生震动和变形。

二、产品图三、有关零件的说明和设计要求四、计算生产纲领确定生产类型年产量Q=10000(件/年),该零件在每台产品中的数量n=1(件/台),废品率α=3%,备品率β=5%。

由公式N=Q×n(1+α+β)得:N=10000×1×(1+3%+5%)=10800查表(《机制工艺生产实习及课程设计》中表6-1)确定的生产类型为大量生产。

因此,可以确定为Y流水线的生产方式,又因为在加工箱盖和底座的时候有很多的地方是相同的,所以可选择相同的加工机床,采取同样的流水线作业,到不同的工序的时候就采用分开的方法,所以可以选择先重合后分开再重合的方式的流水线作业。

虽然是大批量生产,从积极性考虑,采用组合机床加工,流水线全部采用半自动化的设备。

五、材料的选择和毛坯的制造方法的选择即毛坯图1、材料的选择由于减速器箱体的外形与内形状相对比较复杂,而且它只是用来起连接作用和支撑作用的,综合考虑,抗拉强度小于200MPa,所以我们可以选用灰口铸铁(HT200),因为铸铁中的碳大部分或全部以自由状态片状石墨存在。

减速器箱体零件的机械加工工艺设计

减速器箱体零件的机械加工工艺设计一、工艺准备1.根据减速器箱体零件的图纸和工艺要求,明确工件的加工尺寸、表面质量要求等。

2.选取合适的材料,通常减速器箱体采用铸铁材料,该材料具有良好的切削性能和耐磨性。

3.根据工件形状和尺寸,确定适合的机床和刀具。

二、车削工艺1.选择适当的车床进行车削加工,通常采用立式车床或数控车床。

2.根据图纸要求,选择合适的刀具进行车削,如切断刀、粗车刀、精车刀等。

3.根据工件的结构特点和加工要求,确定车刀的进给速度和进给量。

4.对减速器箱体的内孔、外圆、端面等进行车削加工,确保尺寸精度和表面质量。

三、铣削工艺1.选择适合的铣床进行铣削加工,通常采用立式铣床或数控铣床。

2.根据图纸要求,选择合适的刀具进行铣削,如立铣刀、面铣刀、T 型槽刀等。

3.根据工件的结构特点和加工要求,确定铣刀的进给速度和进给量。

4.对减速器箱体的槽面、平面、孔面等进行铣削加工,确保尺寸精度和表面质量。

四、钻削工艺1.选择适合的钻床进行钻削加工,通常采用立式钻床或数控钻床。

2.根据图纸要求,选择合适的刀具进行钻削,如中心钻、钻头、麻花钻等。

3.根据工件的结构特点和加工要求,确定钻刀的进给速度和进给量。

4.对减速器箱体的螺纹孔、固定孔等进行钻削加工,确保尺寸精度和表面质量。

五、组装工艺1.对于减速器箱体的分体结构,需要进行组装。

首先,对组装零件进行清洗和检查,确保无污染和损坏。

2.按照图纸要求,将零件按照正确的顺序和方法进行组装。

通常采用螺纹连接、压入连接等方式。

3.在组装过程中,注意保持零件之间的配合精度和间隙,确保组装的减速器箱体具备良好的工作性能。

总结:减速器箱体零件的机械加工工艺设计是保证减速器性能和寿命的关键步骤,需要根据减速器箱体的形状、尺寸和结构特点,选择合适的机床和刀具进行车削、铣削和钻削等加工操作。

同时,在组装过程中要注意保持零件之间的配合精度和间隙,确保减速器箱体的良好工作性能。

涡轮机械加工工艺规程及工艺装备设计

涡轮机械加工工艺规程及工艺装备设计目录1、序言 (2)2、零件的分析 (2)2.1零件的作用 (2)2.2零件的工艺分析 (3)2.3确定生产类型 (3)4、确定毛坯 (3)4.1确定毛坯种类 (3)4.2确定铸件加工余量及形状 (3)4.3绘制铸件零件图 (4)5、工艺规程设计 (5)5.1选择定位基准 (5)5.2制定工艺路线 (5)5.3机械加工余量、工序尺寸及公差的确定 (6)5.31 涡轮表面工序尺寸 (6)5.32外圆圆弧工序尺寸 (7)5.33确定切削用量及时间定额 (7)6、夹具设计 (9)6.1问题的提出 (10)6.2夹具设计 (10)6.21定位基准选择 (10)6.22切削力及夹紧力计算 (10)6.3定位误差分析 (11)6.4夹具设计及操作的简要说明 (11)6.5钻床夹具的装配图见附图 (11)序言机械制造技术基础工艺学课程设计是我们在学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我而言,我希望能通过本次机械课程设计,进一步了解一般机器零件的生产加工工艺规程,加深和巩固所学的机械技术基础课和专业技术课的知识,以理论联系实际为基础。

这也是对自己未来将从事的工作进行一次适应性训练,并从中锻炼自己分析和解决实际问题的能力,以便为今后的工作打下一个良好的基础,并且为进来的学习打好坚实基础。

由于能力所限,在设计中还有许多不足的地方,希望老师给予教育指导。

一、零件的分析(一)零件的作用涡轮是一种将流动工质的能量转换为机械功的旋转式动力机械。

它是航空发动机、燃气轮机和蒸汽轮机的主要部件之一。

涡轮最主要的作用是增压。

(二)零件的工艺分析零件材料为10-3铅青铜,它有良好的自润滑性能,易切削铸造容易产生比重偏析的特点。

为此以下是蜗轮需要加工的表面以及加工表面之间的位置要求:1.中心孔Φ35及键槽。

涡轮减速箱体加工工艺规程及工艺装备的设计

1绪论1.1 箱体的概述箱体类零件通常作为箱体部件装配时的基准零件。

它将一些轴、套、轴承和齿轮等零件装配起来,使其保持正确的相互位置关系,以传递转矩或改变转速来完成规定的运动。

因此,箱体类零件的加工质量对机器的工作精度、使用性能和寿命都有直接的影响。

箱体零件结构特点:多为铸造件,结构复杂,壁薄且不均匀,加工部位多,加工难度大。

箱体零件的主要技术要求:轴颈支承孔孔径精度及相互之间的位置精度,定位销孔的精度与孔距精度;主要平面的精度;表面粗糙度等。

箱体零件材料及毛坯:箱体零件常选用灰铸铁,汽车、摩托车的曲轴箱选用铝合金作为曲轴箱的主体材料,其毛坯一般采用铸件,因曲轴箱是大批大量生产,且毛坯的形状复杂,故采用压铸毛坯,镶套与箱体在压铸时铸成一体。

压铸的毛坯精度高,加工余量小,有利于机械加工。

为减少毛坯铸造时产生的残余应力,箱体铸造后应安排人工时效。

]1[1.2 箱体类零件工艺过程特点分析1.2.1 箱体类零件的特点一般减速箱为了制造与装配的方便,常做成可剖分的,这种箱体在矿山、冶金和起重运输机械中应用较多。

剖分式箱体也具有一般箱体结构特点,如壁薄、中空、形状复杂,加工表面多为平面和孔。

减速箱体的主要加工表面可归纳为以下三类:⑴主要平面箱盖的对合面和顶部方孔端面、底座的底面和对合面、轴承孔的端面等。

⑵主要孔轴承孔及孔内环槽等。

⑶其它加工部分联接孔、螺孔、销孔、斜油标孔以及孔的凸台面等。

1.2.2 工艺过程设计应考虑的问题根据减速箱体可剖分的结构特点和各加工表面的要求,在编制工艺过程时应注意以下问题:⑴加工过程的划分整个加工过程可分为两大阶段,即先对箱盖和底座分别进行加工,然后再对装合好的整个箱体进行加工——合件加工。

为保证效率和精度的兼顾,就孔和面的加工还需粗精分开;⑵箱体加工工艺的安排安排箱体的加工工艺,应遵循先面后孔的工艺原则,对剖分式减速箱体还应遵循组装后镗孔的原则。

因为如果不先将箱体的对合面加工好,轴承孔就不能进行加工。

涡轮箱的加工工艺规程及工艺设备设计

机械专业课程设计说明书涡轮箱的加工工艺规程及工艺设备设计学院:机械与车辆学院专业:姓名:指导老师:机械工程及自动化学号:职称:讲师中国·珠海二○一二年十二月根据设计任务书的要求,本设计说明书蜗轮箱零件的工艺规程及工艺设备设计运用文献研究方法、数学方法和思维方法详细说明。

主要内容包括机械加工工艺规程设计、蜗轮箱夹具设计及非标零件设计。

全文主要包括零件的分析、工艺规程和专用夹具设计三部分。

综合利用机械制图、公差配合与技术测量等课程进行零件分析,并利用绘图软件AutoCAD、UG 等绘图二维零件图、总装配图及三维造型;综合利用机械制造装备设计、机械制造技术、材料力学知识,进行工艺规程的设计;最后对工件的其中一道工序进行夹具设计。

本次课程设计的生产纲领是8000件,为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。

夹具方案的确定在国内是一项十分重要的设计程序,其方案的优劣决定了夹具设计的成功与失败。

确定设计方案时应遵循以下原则:确保加工质量,结构尽量简单,操作省力高效,制造成本低廉。

关键词:蜗轮箱;工艺规程;车床夹具摘要 (1)一、零件的分析 (3)1.1蜗轮箱零件图 (3)1.2零件的作用 (3)1.3零件的工艺分析 (3)1.4生产纲领和生产类型的确定 (4)二、工艺规程设计 (5)2.1确定毛坯的制造形式 (5)2.2确定毛坯零件加工余量及形状 (5)2.3基面的选择 (5)2.4制订工艺路线 (6)2.5确定切削用量及基本工时 (6)三、专用夹具设计 (12)3.1机床夹具概论 (12)3.2机床夹具的工作原理 (12)3.3机床夹具的作用 (12)3.4定位方案 (12)3.5夹紧方案 (13)3.6定位误差分析 (13)3.7辅助装置 (14)总结与展望 (15)参考文献 (16)一、零件的分析1.1涡轮箱零件图1.2零件的作用该箱体是用于专机的机壳,该机壳的主要作用是利用液压马达通过齿轮传递带动两轴的旋转,箱体通过导轨进行移动,两个传动轴输出,对外动作。

涡轮减速器箱体加工工艺及夹具设计

涡轮减速器箱体加工工艺及夹具设计涡轮减速器是一种广泛应用于机械传动系统中的关键零部件,它通过几个齿轮的转动来实现输入轴和输出轴的转速的比例变换。

其箱体是涡轮减速器的主要组成部分之一,通过对箱体进行加工工艺的合理设计和夹具的设定,可以保证涡轮减速器箱体的加工质量和生产效率。

下面将对涡轮减速器箱体的加工工艺和夹具设计进行详细介绍。

在箱体加工过程中,需要设计合理的夹具来保证箱体的加工精度和稳定性。

夹具设计需要遵循以下原则:夹紧力要均匀,夹具刚度要足够,易于操作和调整,可以保证加工的精度和效率。

在设计夹具时,可以考虑采用多夹点夹具和活动式夹具。

多夹点夹具可以均匀分布夹紧力,减小加工过程中的变形和误差。

活动式夹具可以适应不同型号和规格的箱体加工,提高生产效率和灵活性。

另外,在夹具设计中还需要考虑加工余量和合理的夹紧方式。

加工余量是为了保证加工后的箱体尺寸和形状满足设计要求。

夹紧方式可以采用机械夹紧、液压夹紧或气动夹紧等方式,根据具体的加工要求选择合适的夹紧方式。

在进行实际加工操作时,还需要注意刀具的选择和切削参数的设定。

刀具的选择要考虑切削材料的硬度和加工表面的质量要求。

切削参数的设定要根据具体的加工要求和切削材料的特性来确定。

涡轮减速器箱体机械加工工艺规程及钻床夹具设计

AbstractThe graduation design is the main content of the machining process planning preparation and special fixture design process. I can comprehensive use of mechanical manufacturing technology and other basic curriculum of basic theory and method, in order to be able to complete the turbine speed reducer machining technology and drilling machine fixture design task, the integrated use of knowledge, and apply the correct design method, and developed a turbine speed reducer of the machining process planning. Combine craft design content, skilled in the application process calculation method, the relevant process the content analysis of the correct design and the computation, such as process parameters, cutting force and cutting power, cutting speed, positioning error, clamping force, etc. Through the turbine speed reducer to the processing technology of the determination of the route, the parts processing to the underside as the benchmark is reasonable, the processing technology solutions to meet the basic requirements of basic selection coarse and fine basic selection of the four principles. This fixture for drilling machine use special jig, this fixture is characteristic of the targeted, compact construction, simple operation, high productivity. In this design, the design of the machine tool fixtures meet fixture basic requirements of the overall design, fully guarantee the quality of parts processing, has the high production efficiency and lower cost of manufacture and good structure technology .Key words:Machining; Process specification; Special fixture; Turbine gear unit housing (I)Abstract (II) (1)1.1 (1)1.2 (2)1.2.1 (2)1.2.2 (3)2 (5)2.1 (5)2.1.1 (5)2.1.2 (5)2.2 (6)2.3 (6)2.4 (7)2.4.1 (7)2.4.2 (7)2.5 (9)2.5.1 (9)2.5.2 (10)2.5.3 (13)2.5.4 (13)2.5.5 (14)2.5.6 (15)3 (35)3.1 (35)3.2 (35)3.3 (35)3.4 (35)3.5 (36)3.5.1 (37)3.5.2 (37)3.6 (37)3.7 (38)3.8 (38)3.9 (39) (40) (41) (42)CONTENTS Abstract..............................................Chapter 1 Introduction (1)1.1 Turbo gearcase Review (1)1.2Turbo reducer box domestic and international development overview (2)1.2.1Turbine gear unit housing process for development overview (2)1.2.2Turbine gear unit housing fixture Development Abroad (3)Chapter 2Part of the process planning (5)2.1Turbo gear unit housing process analysis (5)2.1.1Turbine gear unit housing role (5)2.1.2Turbine gear unit housing process analysis (5)2.2Select rough (6)2.3Determine the roughcast allowances, blank dimensions and tolerances (6)2.4Design rough Figure (7)2.4.1Determine the fillet radius (7)2.4.2To determine the heat treatment of blanks (8)2.5Turbo gear unit housing process analysis (9)2.5.1Select locating datum (9)2.5.2Develop a process route (10)2.5.3Machining process analysis (13)2.5.4Select the processing equipment and process equipment (13)2.5.5To determine process size (14)2.5.6To determine the cutting parameters and the basic (15)Chapter 3Machine dedicated fixture design (35)3.1Determine the design task, and explicit processing requirements (35)3.2Positioning program (35)3.3Clamping design (35)3.4Of cutting force and clamping force calculation (35)3.5Positioning error analysis and calculation of (36)3.5.1Positioning the component and tolerances to determine (37)3.5.2The positioning error calculation (37)3.6Folder specific design (37)3.7Fixture and machine connected component selection (38)3.8Jig instructions (38)3.9Structural characteristics of the fixture (39)Conclusion (40)Thanks (41)References (42)11.1[1]15%~20%[2][3]1.21.2.1[4][5] 21 [6] 30 “ ” “ ”[7][8] “ ” “ ” [9][10]1.2.219 20 T 20 20 “ + ”[11] [12]20 80 [13][14]FMS [15]T [16] [17]20 70 CAD CAD CAFD [18]1970 “ ” 20 70 10 20 80 “ ” 20 80 CAFD 20 90 CAFD [19]22.12.1.12.1.21 m 5.122 4 14 243 984 65 365 02.00186 02.0018 06.00132 03.0074 02.0018 02.00187 4×M10-7H [20 8.5mm8 4×M8-7H [20 6.8mm9 M12-6H [20 10.2mm2.2HT2002.303.0074 mm 06.00132 mm[21 CT 8~10 MA H~G2-1 2-22-1mm mm7403.09813206.065 3620741011321843HHHHGH344533.5 2-2mm mm7403.09813206.065 3623661091221906.5±0.5±0.8±0.8±0.8±0.8±0.5 2.42.4.1[4] 2.2-23r=3R=52.4.22-12-12.52.5.11.1234 [22]2.12345 [7]2.5.21.12 4× 14 243 984 655 366 74 2.5×45° 1327 02.0018 1×45° 8 03.0074 13206.00 9 02.0018 10 M12-6H 2×45° M12-6H 11 4×M10-7H 4×M10-7H 12 4×M8-7H 4×M8-7H 2. 12 4× 14 243 984 65 5 366 02.0018 1×45° 703.0074 2.5×45° 13206.00 8 989 03.0074 13206.00 10 M12-6H 2×45° M12-6H 11 4×M10-7H 4×M10-7H 12 4×M8-7H 4×M8-7H 3.74 2.5×45° 13202.001802.0018 02.0018 45°03.00744.2-32-3010 020 030 040 050 060070 080 090 01000110 0120 0130 0140 01504× 14 24989865361802.00 , 1×45°7403.00 2.5×45° 13206.007403.00 13206.00M12-6H 2×45° M12-6H4×M10-7H 4×M10-7H4×M8-7H 4×M8-7H2.5.31.2.22.5.41.2.123.[23]10.05mm 0.01mm 100mm~125mm2IT7~IT9 0.01mm 50mm~125mm2.5.51.60mm 3mm 2mm [24] 2.3-21 60mm 60mm 0.5mm2.1 06.00132 mm IT7~IT8 [24] 2.3-81.004.130 mm 2Z=1.6mm 06.00132 mm 2 03.0074 mm IT7~IT8 [24] 2.3-8074.0073 mm 2Z=1.0mm03.0074 mm 3 02.0018 mmIT6~IT7 [24] 2.3-805.0016 mm 2Z=2mm03.006.17 mm 2Z=0.4mm02.018 mm4 4× 14mm 24mmIT8~IT9 [24] 2.3-84× 14mm4× 24mm5 M12-6H 2×45° M12-6HIT8~IT9 [24] 2.3-810.2mm 2Z=0.9mm2×45°: M12-6H6 4×M10-7H 4×M10-7HIT8~IT9 [24] 2.3-88.5mm 2Z=0.75mmM107 4×M8-7H 4×M8-7HIT8~IT9 [24] 2.3-84× 6.8mm 2Z=0.6mm4×M8-7H2.5.6a p f va p f v1. 40HT200 a e=60mm a p=3mm [25] 3.1YG8 d =200mm z =10 X62W11 f zX62W 7.5kW [26] 2.1-73 f z =0.2~0.29mm/z f z =0.2mm/z2[26] 2.1-75 1.5mm [26] 2.1-76 d =200mm T =300min3 f M[26] 2.1-77 d =200mm z =10 a p =3mm T =300minv v vv v v vk z a f a T d C v p u e y z x p m q d —— mmT —— mma p —— mmf z —— mm/ra e —— mmz ——[26] 2.1-77 v C =203 q v =0.2 m =0.32 v x =0.2 v y =0.35 u v =0.2 p v =0 k v =1110602.0330020020302.035.015.032.02.0 v =61.76m/min20014.376.6110001000 d v n =98.34r/minX62W n =95r/min10009520014.31000' dn v =60m/minf Mz =f z zn =0.2×10×95=190mm/min4[27] 2.4-96 m Ppme 74.0z 9.0p 5m 109.167znk af a P z =10 n =150/60=2.5r/s e a =60mm a p =3mm z f =0.3mm/z k pm =115.210603.03109.16774.09.05m P 78.2 kW[28] 6.37 7.5kW 0.857.5×0.85=6.375kW 2.78kW2[28] 3.35Mf l l l T 21j T j —— sl —— mm1l —— mm2l —— mmf M —— mmmm 3~15.02e 21 a d d l 2l =1~3d TNT T T T T T /z x b f j dd T ——f T —— 15%~20% T j T j f T b T —— 2%~7%x T —— 2%~4%z T —— 3%~5%19028176j T =0.98min=58.8s f T =0.15×j T =0.15×58.8=8.82sb T +x T =2×[0.02× f j T T ]=2×0.02× 58.8+8.82 ]=2.7sT d =b T +x T +j T +f T =58.8+8.82+2.7=70.32s2. 504× 14mm 4× 24 Z30251 4× 14mm1 f[26] 3.4-1 f =0.25mm/r2 v[26] 3.4-8v p v vv vk f a T d C v y x m zv C =8.1 v x =0 v z =0.25 v y =0.55 m =0.125 T =60 v k =1.0125.060141.855.0125.025.0 v =19.7m/min1000dnv1414.37.1910001000 d v n =448r/min Z3025 n =500r/min 'v10005001414.31000' dn v =22m/min 2 4× 241 f[26] 3.4-1 f =0.12mm/r2 v[26] 3.4-8 v =20m/min2414.32010001000 d v n =265.4r/min Z3025 n =315r/min 'v10003152414.31000' dn v =23.7m/min 31 4× 14mm[28] 3.35i fnl l l fn L T 21j T j —— sL —— mml —— mm1l —— mm2l —— mmf —— mm/rn —— r/mini ——1l =mm )2~1(2/)cot (r k D D mm 1l =3mm i=4 2l =1~4mm 2l =0 2l =0450025.00320j T =0.736min=44.16s 2 4× 24mm[28] 3.35i fnl l T 1j l =5mm 1l =2mm i =4431512.025j T =0.68min=40.8sj T =44.16+40.8=84.96sf T =0.15×84.96=12.74sb T +x T =[0.02× 84.96+12.74 ]×2=4sT d =b T +x T +j T +f T =84.96+12.74+4=101.7s3. 6098 98 [ ] 3.1 YG8 1d =100mm z=10,2002 d mm, z =10 X61W11 zf [26] 2.1-73 z f =0.2~0.29mm/z z f =0.2mm/z z f =0.24mm/z2[26] 2.1-75 2.0mm [26] 2.1-76 T =130min3 f M[26] 2.1-77 v 85mm/s n =246r/minX61W n =255r/min'v =1000dn 'v =100025510014.3 =80.1m/minf M= f z zn=0.2×10×255=510mm/minf M= f z zn =0.24×10×255=612mm/minX61W f M =510mm/min f M =620mm/min z f =0.2mm/z , z f =0.24mm/z4[27] 2.4-96 m Ppm74.0z 9.0p 5m 109.167znk a f a P e z =10 n =255/60=4.25r/s e a =100mm p a =2.5mm z f =0.2mm/z pm k =1125.4101002.05.2109.16774.09.05 m P 95.4 kW[28] 6.37 7.5kW0.857×0.85=6.375kW 4.95kW21 98mm251011698j T =0.45min=27s 2T j =510314159 =0.34min=20.7s 3 98mm62011698j T =0.19min=11.4s 4620314159j T =0.28min=16.8s j T =27+20.7+11.4+16.8=75.9sf T =0.15×75.9=11.39sb T +x T =2×[0.02× 75.9+11.39 ]=3.49sT d =b T +x T +j T +f T =3.49+75.9+11.39=90.78s4. 7065 e a =65mm a p =3mm YG8 d =80mm z =10 X62W11 zf [26] 2.1-73z f =0.2~0.29mm/z z f =0.2mm/z2[26] 2.1-75 2.0mm [26] 2.1-76 T =120min3 f M[26] d =80mm e a =65mm a p =3mm T =120min [26] 2.1-77 v =74m/min n =297r/minX62W n =300r/min'v =1000dn 'v =10003008014.3 =75.36m/minf M = f z zn=0.2×10×300=600mm/minX62W f M =600mm/min z f =0.2mm/min4[27] 2.4-96, m P :pme 74.0z 9.0p 5m 109.167znk af a P z =10 n =300/60=5r/s e a =65mm p a =3mm z f =0.2mm/z pm k =11510652.03109.16774.09.05m P 21.6 kW[28] 6.37 7.5kW 0.857.5×0.85=6.375kW 6.21kW265mm260065j T =0.216min=13sf T =0.15×13=9sb T +x T =2×[0.02× 13+9 ]= 0.88sT d =b T +x T +j T +f T =13+9+0.88=22.8s5. 8036 e a =36mm a p =3.5mm YG8 d =50mm z =8 X62W11 zf [26] 2.1-73 z f =0.2~0.9mm/z z f =0.2mm/z2[26] 2.1-75 2.0mm [26] 2.1-76 T =110min3 f Md =50mme a =36mm a p =3.5mm T =110min [26] 2.1-77 v =46.5m/min n =297r/minX62W n =300r/min'v =1000dn 'v =10003005014.3 =47.1m/minf M = f z zn=0.2×8×300=480mm/minX62W f M =475mm/min z f =0.197 0.2mm/z4[27] 2.4-96, m P :pme 74.0z 9.0p 5m 109.167znk af a P z =8 n =235/60=3.9r/s e a =36mm a p =3.5mm z f =0.2mm/z k pm =1158363.05.3109.16774.09.05m P 06.3 kW[28] 6.37 7.5kW 0.857.5×0.85=6.375kW 3.06kW236mm24751233j T =0.075min=4.5sf T =0.15×4.5=0.675sb T +x T =2×[0.02× 4.5+0.675 ]= 0.2sT d =b T +x T +j T +f T =0.2+4.5+0.675=5.38s6. 9002.0018 1×45°d =16mm 17.6mm 18mm Z5351 02.0018 mm 1605.00 mm1 f[26] 3.4-1 f =0.37~0.45mm/r f =0.43mm/r2 v[26] 3.4-8 v =0.35m/s=21m/min 417.9 n r/minZ535 n =400r/min'v 1.2010004001614.31000 dn m/min 2 02.0018 mm 03.006.17 mm 1 f[26] 3.4-5 f =0.96mm/r2 v[27] 3-54 (1/2~1/3 v =1/2 =20.1×1/2=10.5mm/min6.1714.35.1010001000 d v n =182r/min Z535 n =195r/min,'v 77.1010001951814.31000 dn m/min 3 02.0018 mm1 f[26] 3.4-6 f =1.6mm/r2 v[26] 3.4-8 v =0.121m/s=7.26m/min1814.326.710001000 d v n =128.5r/min Z535 n =140r/min,'v 91.710001401814.31000 dn m/min 41 02.0018 mm 1605.00 mmi fnl l l T 21j 140043.02245j T =0.28min=17.1s 2 02.0018 mm 03.006.17 mm 119596.02245j T =0.26min=15.7s 3 02.0018 mm1.13min 22.011406.12245j T sj T = 17.1+15.7+13.1=45.9sf T =0.15×45.9=6.885sb T +x T =2×[0.02× 45.9+6.885 ]=2.11sT d =b T +x T +j T +f T =2.11+45.9+6.885=54.895s7. 10003.0074 2.5×45° 06.00132 03.0074 06.00132 [23] 3.2-10 074.0073 1.004.130 Z a =0.8mm Z b =0.5mm 02.0018 02.0018YT15 k r=45° d =20mm T =60min CA61401 06.00132 mm 1 f[26] 1.2-33 f =1.02mm/r206.00132 4.2mm a p =4.2mm 3 v[26] 1.2-33 v =40m/min69.974.13014.34010001000 dv n r/min CA6140 n =100r/min10001004.13014.31000' dn v =40.9m/min 2 06.00132mm 1 f[26] 1.2-33 f =0.15mm/r2 a p06.00132 0.8mm a p =0.8mm 3 v[26] 1.2-33 v=1.2m/s=72m/min7.17313214.37210001000 d v n r/min CA6140 n =160r/min100016013214.31000' dn v =66.32m/min 3 03.0074mm 1 f[26] 1.2-33 f =1.02mm/r2 a p03.0074 3.5mm a p =3.5mm 3 v[26] 1.2-33 v =0.7m/s=42m/min1837314.34210001000 dv n r/minCA6140 n =200r/min10002007314.31000' dn v =45.8m/min 4 03.0074 mm 1 f[26] 1.2-33 f =0.15mm/r2 a p03.0074 0.5mm a p =0.5mm 3 v[26] 1.2-33 v =80m/min3.3447414.38010001000 d v n r/min CA6140 n =320r/min35.7410003207414.31000' dn v m/min 51 06.00132 mm k r =45° 1l =3.5mm [28] 3.35i fnl l l l T 321j T j —— sl —— ,mm1l —— ,mm2l —— ,mm3l —— ,mmf —— ,mm/rn —— ,r/mini ——l =19mm 2l =1~4mm 3l =0mm f =1mm/r i =1 n =86r/min110002.115.319j T =0.23min=13.82s 2 06.00132 mm 116015.015.319j T =0.98min=58.75s 3 03.0074 mm 120002.115.3101j T =0.52min=31.03s 4 03.0074 mm 132015.015.3101j T =2.18min=130sj T =13.82+58.75+31.03+130=233.6sf T =0.15×233.6=35.04sb T +x T =2×[0.02× 233.6+35.04 ]=10.74sT d =b T +x T +j T +f T =10.74+233.6+35.04=279.38s8. 110M12-6H 2×45° M12-6H d =10.2mm M12 Z52511 f[26] 3.4-1 10.5mm f =0.36mm/rM12 f =0.81mm/r2[26] 3.4-5 0.6mm [26] 3.4-6 T =20min3 v[26] 3.4-8 10.2mm v =0.36m/s=21.8m/minn =6.6802.1014.38.2110001000 dv r/min Z525 n =680r/min2110006802.1014.31000' dn v r/min 0.17m/s=10.2m/minn =7.2701214.32.1010001000 d v r/min Z525 n =272r/min25.1010002721214.31000' dn v r/min 21 10.2mmi fn l l l T 21j68036.049.91.5j T =0.06min=3.67s 2 M12272149.91.5j T =0.07min=4.2sj T =3.67+4.2=7.87sf T =0.15×7.87=1.18sb T +x T =2×[0.02× 7.81+1.18 ]=0.36sT d =b T +x T +j T +f T =0.36+1.18+7.87= 9.41s9. 1204×M10-7H 4×M10-7H d =8.5mm Z302511 f[26] 3.4-1 8.5mm f =0.3mm/r M10 f =1.00mm/r2[26] 3.4-5 0.6mm [26] 3.4-6 T =20min3 v[26] 3.4-8 8.5mm v =0.28m/s=16.81m/minn =6305.814.381.1610001000 dv r/min Z3025 n =630r/minv =0.21m/s=12.56m/minn =4001014.356.1210001000 d v r/min Z3025 n =400r/min21 4× 8.5mm48.3046303.024j T s 2 4×M108.104400118j T sj T =30.48+10.8=41.28sf T =0.15×41.28=6.19sb T +x T =2×[0.02× 41.28+6.19 ]=1.90sT d =b T +x T +j T +f T =41.28+6.19+1.90= 49.37s10. 1304×M8-7H 4×M8-7H d =6.8mm Z302511 f[26] 3.4-1 6.8mm f =0.2mm/r M8 f =1.00mm/r2[26] 3.4-5 0.6mm [26] 3.4-6 T =20min3 v[26] 3.4-8 6.8mm v =0.35m/s=21m/minn =min /9988.614.32110001000r d v Z3025 n =1000r/min04.21100010008.614.31000' dn v m/min v =0.17m/s=10.2m/minn =406814.32.1010001000 d v r/min Z3025 n =400r/min05.101000392814.31000' dn v m/min 21 4× 6.8mm36.0410002.018j T min=21.6s 2 4×M806.04400115j T min=3.6sj T =21.6+3.6=25.2sf T =0.15×25.2=3.78sb T +x T =2×[0.02× 25.2+3.78 ]=1.16sT d =b T +x T +j T +f T =25.2+3.78+1.16= 30.14s33.1M12-6H 2×45° M12-6H3.2M12-6H3.33.4d=10.2 L=133 l=87d=10.2 f=0.5 n=5r/s HT200F C F F F Z 0Y f d FK C F =588.6 d o =10.2 Z F =1 f =0.5 Y F =0.8 K F =1 [23 3-36F =588.6×10.2×0.50.8=3448.23NM C M M M 0Y X f d M K 310 N·mC M =225.63,X M =2,Y M =0.8,K M =1 [23 3-36M =225.63×10.22×0.50.8×1×10-3=13.48N·mHB=210 [26] 3-36K F =K M = 210/190 0.6=1.059M =13.48×1.059=14.28 N·mF =3448.23×1.059=3651.68NP M =2×3.14×14.28×5×10-3=0.45kW4.82f F F NS 1=1.5 S 2=S 3=S 4=1.1'F = S 1×S 2×S 3×S 4×F =16.77N3.53.5.114mm 145n 6H 14H6 027.0014 0.027mm 14n5 039.0012.014 0.027mm3.5.2B =0 Y =X max = 0.027-0.012 =0.015mmD = B + Y =0.015+0=0.015D =0.015mm 31T =31×0.1=0.03mm3.61234 ; HT200 20mm 0.7~0.9H 16mm3.7Z535 T 15H9 15mm3.83.91 ”23 -- -- -- -- --1 [J]. ,1997,(6) 2-4.2 [J]. 2004,(5) 6.3 [J] 2008,(6) 12-13.4 . [J]. .2002,(3) 10-14.5 . [M]. ,1985 4-5.6 . [J]. .2009,(6) 25-29.7 . [J]. .2002,(11) 8-10.8 . [J]. 2002,(8) 26-27.9 . [J]. .2011,(11) 22-23.10 . [J]. ,2008,(30) 44.11 . [M]. ,2010 2-312 . [J]. .2005,(12)53-55.13 . [J]. .2000,(8) 12-15.14 . [J]. .2009,(4) 20-22.15 . [J]. .1994,(5) 32-33.16 . [J]. .2008,(13) 16-18.17 . [J]. .2008,46(5) 2-5.18 . CAD [J]. .2006,(5)10-11.19 . [J].2010,(2) 1-4.20 [M]. ,2004.21 1 )[M]. ,2000 5-71.22 [M]. ,2001 27-28.23 [M]. ,1994.24 [M]. 1999.25 [M]. ,1994.26 2 )[M]. 2000.27 [M]. 2003.28 [M].,2011.。

蜗轮减速机箱体加工工艺技术

蜗轮减速机箱体加工工艺技术蜗轮减速机箱体是一种用于传递动力的关键零部件,常用于工业生产中的传动系统。

其加工工艺技术对于机箱体的质量和性能至关重要。

下面将介绍一种常见的蜗轮减速机箱体加工工艺技术。

首先,机箱体的加工工艺技术开始于设计和制作加工工艺图纸。

工艺图纸需要包括机箱体的尺寸、形状、方位等详细信息,并标注加工工艺要求和检验要求。

在这个过程中,需要考虑到机箱体的功能要求、外观要求以及使用环境等因素。

接下来是材料准备。

根据机箱体的要求,选择适合的材料来制作机箱体。

常见的材料有铸铁、铝合金等。

在材料准备过程中,需要检查材料的质量和尺寸是否符合要求。

然后是机箱体的铸造或切削。

对于铸铁机箱体,可以通过铸造工艺来制造。

首先,将铸铁熔化成液态,然后倒入机箱体的模具中,待铸件冷却凝固后,取出并进行下一步的加工处理。

对于铝合金机箱体,通常通过CNC数控机床进行切削加工。

根据加工工艺图纸,将预先加工好的铝合金材料通过切削加工,在机床上进行整体切削,形成所需的机箱体形状和尺寸。

在加工过程中,需要严格控制加工尺寸、表面光洁度和精度。

对于铸造机箱体,需要进行修砂、抛光等表面处理,以保证机箱体的表面光滑,无明显缺陷。

对于切削加工机箱体,需要经过精密加工,确保机箱体的尺寸和形状精确。

最后,进行机箱体的装配和调试。

根据设计要求和加工工艺要求,将机箱体的各个零部件进行装配,并进行测试和调试。

通过测试和调试,在保证机箱体质量和性能的前提下,确保机箱体的可靠性和耐用性。

总体而言,蜗轮减速机箱体的加工工艺技术涉及到工艺图纸设计、材料准备、铸造或切削加工、表面处理以及装配和调试等多个环节。

通过严格控制每个环节的工艺要求,可以保证蜗轮减速机箱体的质量和性能,满足工业生产中的传动需求。

蜗轮减速机箱体加工工艺技术是制造蜗轮减速机的关键环节,它直接关系到蜗轮减速机的质量和性能。

下面将继续介绍蜗轮减速机箱体加工工艺技术的相关内容。

在加工工艺技术中,首先需要进行模具制造。

涡轮减速箱体加工工艺规程

涡轮减速箱体加工工艺规程涡轮减速箱是一种常见的传动装置,其特点是结构紧凑,承载能力高,并可以提供大扭矩输出。

为了保证涡轮减速箱在运行过程中的稳定性和性能,对其加工工艺进行规范和控制显得尤为重要。

以下是涡轮减速箱体加工工艺规程的一般要求。

1. 零件加工准备:在进行涡轮减速箱体的加工之前,应对材料进行检查,确保其质量符合要求。

同时,根据设计图纸和工艺要求,准备所需的刀具、量具和夹具等。

2. 零件加工工艺:涡轮减速箱体加工包括铣削、钻孔、车削等工艺。

根据设计要求,采用适当的刀具和切削参数,进行铣削、钻孔和车削等加工操作,并确保加工精度和表面质量的要求。

3. 检测与修正:在加工过程中,需要对加工后的零件进行检测,如尺寸测量、表面质量检查等,以确保零件的质量。

若发现质量不满足要求,应及时采取相应的修正措施,如重新加工、研磨等。

4. 零件组装与检验:涡轮减速箱体由多个零件组装而成,组装工艺需要按照装配图纸和技术要求进行。

在组装过程中,需严格控制各零件的间隙和配合尺寸,并进行必要的试装和检验,以确保组装后的涡轮减速箱体的密封性和运转性能符合要求。

5. 表面处理:涡轮减速箱体通常需要进行表面处理,如防腐、涂漆等。

在进行表面处理前,应对零件进行清洗和除锈处理,并根据要求进行涂装或防腐等工艺。

6. 检验与试验:在涡轮减速箱体的加工完成后,需要进行相关的检验和试验,如尺寸测量、动力性能测试等。

通过检验和试验,可以对涡轮减速箱体的质量进行评估,并发现可能存在的问题和缺陷。

7. 包装与出库:经过检验和试验合格的涡轮减速箱体,应进行适当的包装,以防止在运输和储存过程中受到损坏。

同时,应制作好相应的包装清单和标识,并及时将其出库。

以上是涡轮减速箱体加工工艺规程的一般要求,通过合理控制加工工艺,确保零件的加工精度和质量,可以提高涡轮减速箱体的性能和可靠性,满足用户的需求。

添加以下内容以满足1500字要求:8. 工艺文件管理:对于涡轮减速箱体的加工工艺,应建立相应的工艺文件管理系统。

NMS蜗轮蜗杆减速器箱体的工艺设计及工装设计说明书

摘要这次毕业设计我设计的课题是涡轮蜗杆减速器箱体加工工艺及夹具设计。

该箱体零件结构复杂,体积小。

为了提高生产效率和降低劳动强度,专门设计一精镗主轴轴承孔的组合镗床及其专用夹具。

本设计说明书可分为四部分:第一部分为机械加工工艺规程的编制,简要的分析了零件作用及其工艺情况对毛坯的制造、加工基准进行选择并制定工艺路线,确定机械加工余量,工序尺寸及切削用量等。

第二部分为组合镗床设计。

设计的机床是单位组合机床进行单面加工。

从工件定位及夹紧可靠,保证加工精度出发,选择卧式单面非刚性轴组合镗床。

并绘制了加工工序图,加工示意图和卧式单面组合镗床的尺寸联系图。

第三部分为专用夹具设计。

夹具设计是本次设计的主要内容之一。

在设计中需对夹具的误差进行分析,还要对夹紧力进行计算,以保证满足加工要求。

关键词:箱体加工工艺夹具AbstractI designed this graduation project is the subject of worm gear box and the fixture design process. The box part complex, small size. In order to improve productivity and reduce labor intensity, specially designed for fine boring spindle bearing bore of a combination of boring and special fixtures. The design specification can be divided into four parts:The first part of the preparation for mechanical machining, summary and analysis of the role of crafts for blank parts manufacture, processing options and to develop processes for the base line, identifying machinery allowance, size and cutting processes consumption.The second part was the design portfolio boring lathe. The machine tools are designed for paper processing unit combination machine tools. From her position and Jiajin reliable guarantee starting precision processing, printing of non-rigid axle portfolio choice horizontal boring lathe. And the mapping of the manufacturing processes, and processing paper maps and horizontal linkages portfolio boring lathe size chart.Part dedicated jig into the design. Jig design is one of the main elements of this design. In the design of the jig to the error analysis, but also for calculating Jiajin power to ensure that meet processing requirements.Finally, foreign language translation technology and the preparation of brochures.Keyword : replace machining precision smooth-bore main Kong jig.目录第一章前言 (4)第二章零件加工工艺设计 (6)2.1 零件的分析 (6)2.1.1 零件的作用 (6)2.2.2 零件的工艺分析 (6)2.1.3 工艺路线的安排 (6)2.2毛坯选择 (7)2.3工艺路线的拟定 (8)2.4选择加工刀具设备及刀、夹、量具 (10)第三章加工余量确定及工序尺寸计算 (12)3.1 毛坯余量 (12) (13)3.2 箱体各平面加工工序余量 (14)3.3 内孔φ52H7轴向加工工序余量 (14)3.4内孔φ40H7轴向加工工序余量 (14)3.5 内孔φ47H7加工工序余量 (14)3.6 内孔φ54加工工序余量 (15)3.7内孔加工工序余量 (15)3.8 最终毛坯工序加工余量及公差 (15)第四章切削用量及工时的确定 (18)4.1切削用量及机械加工时间的计算 (18)第五章专用夹具设计 (31)5.1 夹具的作用及设计条件 (31)5.2 夹具的设计计算 (31)5.2.1 定位基准的选择 (31)5.2.2 定位误差的分析 (32)5.2.3 工件自由度的限制 (32)5.2.4 确定夹紧方式 (32)5.2.5 夹紧力的计算 (32)结论 (34)致谢 (35)参考文献 (36)第一章前言本次题目为“TS-25拖拉机水循环泵壳体机加工工艺及工装设计”,零件属于批量生产,因此,需要考虑使用专用夹具来提高生产率。

机械制造工艺学课程设计涡轮减速机箱体

一、概述机械制造工艺学是机械工程专业的一门重要课程,它涉及到机械制造领域的各种工艺过程和方法。

在机械制造工艺学课程设计中,涡轮减速机箱体是一个重要的设计项目,它既能让学生学习到相关的机械设计知识,又能让他们在实践中提高自己的设计和制造能力。

二、涡轮减速机箱体的设计要求设计一个涡轮减速机箱体需要考虑到很多方面的因素,包括机箱体的结构、材料、工艺等。

在进行设计之前,首先需要明确设计要求,包括但不限于以下几点:1. 承载能力:涡轮减速机箱体需要承受来自涡轮机的巨大转矩和轴向力,所以机箱体的设计必须具有足够的承载能力,以确保其在使用过程中不会发生变形或破裂。

2. 精度要求:由于涡轮减速机箱体是涡轮机和减速器之间的重要连接部件,所以其内部的尺寸和位置精度要求非常高,需要在设计时充分考虑到这一点。

3. 材料选择:机箱体的材料需要具有足够的强度和硬度,以满足其在使用过程中的承载和耐磨要求。

为了降低成本和重量,材料的选择也需要考虑到这两个因素。

三、涡轮减速机箱体的设计步骤在明确了设计要求之后,设计涡轮减速机箱体可以分为以下几个步骤:1. 确定结构形式:根据涡轮减速机箱体的功能和使用条件,确定其结构形式,包括外观形状、内部结构布局等。

在确定结构形式时,需要考虑到机箱体的可制造性和维修性。

2. 进行受力分析:对机箱体在工作过程中所受的各种力进行分析,包括静态载荷、动态载荷、热应力等,以确定机箱体的受力情况,为后续的结构设计和材料选择提供依据。

3. 进行结构设计:根据受力分析的结果,进行机箱体的结构设计,包括壁厚设计、加强筋设计、连接件设计等,以确保机箱体在使用过程中具有足够的强度和刚度。

4. 进行材料选择:根据机箱体的结构设计和使用条件,选择合适的材料,包括金属材料、复合材料等,以满足其在使用过程中的各种要求。

5. 进行工艺设计:根据机箱体的结构设计和材料选择,进行机箱体的工艺设计,包括铸造工艺、焊接工艺、机加工工艺等,以确保机箱体在制造过程中具有足够的可制造性和质量可控性。

蜗轮减速机箱体加工工艺毕业设计说明书

目录摘要 (3)1 序言 (4)1.1 机械加工工艺规程制定 (4)1.2 机械加工工艺规程旳种类 (5)1.3 制定机械加工工艺规程旳原始资料 (5)1.4 机床夹具旳设计 (5)1.5 夹具设计技术分析 (5)2 箱体零件旳分析 (5)2.1 箱体零件旳构造特点 (6)2.2 箱体零件旳作用 (6)2.3 箱体零件旳工艺分析 (6)2.4 箱体零件旳生产类型 (7)2.5 毛坯确实定 (7)3 确定箱体加工旳工艺路线 (8)3.1 机械加工工艺设计 (8)基面旳选择 (8)粗基准旳选择 (8)精基准旳选择 (8)表面加工措施旳选择 (9)加工阶段旳划分 (10)加工次序安排 (10)3.2 制定机械加工工艺路线 (10)4机械加工余量、工序尺寸及毛坯尺寸确实定 (12)4.1 箱体上体 (12)4.2 箱体下体 (13)4.3箱体 (13)5确定切削用量及基本工时 (14)5.1箱体上体 (14)5.2箱体下体 (17)5.3 箱体 (21)6专用夹具旳设计 (27)6.1 机床夹具概述 (27)夹具旳概念 (27)机床夹具旳功能 (27)机床夹具应满足旳规定 (28)机床夹具旳类型 (29)机床夹具旳基本构成 (29)工件旳定位措施 (29)六点定位原理 (30)6.1.8 完全定位与不完全定位 (30)6.2 专用夹具设计旳一般环节 (31)夹具设计旳一般环节 (31)专用夹具设计中旳几种重要问题 (32)6.3 加工箱体旳夹具 (34)钻床夹具 (34)铣床夹具 (35)总结与体会 (37)道谢词 (37)参照文献 (38)摘要本文是有关蜗轮减速器箱体工艺环节旳阐明措施旳详细论述。

工艺工装设计是在学习机械制造技术后,在生产实习旳基础上,综合运用所学有关知识对零件进行加工工艺规程旳设计和机床夹具旳设计,并制定出箱体合理可行旳机械加工工艺过程卡片以及箱体机械加工旳工序卡和夹具总体设计方案,根据零件加工规定制定出可行旳工艺路线和合理旳夹具方案,以保证零件旳加工质量。

涡轮减速箱体加工工艺规程及工艺装备的设计

涡轮减速箱体加工工艺规程及工艺装备的设计一、涡轮减速箱体加工工艺规程1.铸造工艺:涡轮减速箱体通常采用铸造工艺进行生产,首先需要准备合适的铸型材料,如砂毛、铸铁、铸钢等,制作铸型。

然后,在铸型内进行浇注熔化的金属材料,如铝、铜等,待其冷却凝固后,取出铸件。

最后进行修整、清理等工艺,使得铸件达到设计要求。

2.精密加工工艺:涡轮减速箱体的精密加工工艺包括铣削、切削、镗削、磨削等。

具体工艺过程需要根据涡轮减速箱体的结构形式、工作原理等因素进行选择。

在加工过程中,需要使用合适的切削工具,如铣刀、车刀、镗刀、磨石等。

同时,需根据加工要求进行加工定位和工艺检验,保证加工精度和质量。

3.热处理工艺:涡轮减速箱体在加工完成后,需要进行热处理工艺,提高其硬度和强度。

热处理工艺包括淬火、回火、正火等。

在热处理过程中,需要根据不同材料的特性和要求进行控制温度、加热时间和冷却速度等参数,确保涡轮减速箱体在使用中具备良好的力学性能。

4.涂装工艺:涂装可以提高涡轮减速箱体的表面质量和防锈性能。

涂装工艺包括清洗、除锈、喷涂等步骤。

首先,对涡轮减速箱体进行清洗和除锈,去除表面杂质和氧化物。

然后,进行底漆喷涂和面漆喷涂,涂装剂选择要符合涡轮减速箱体的使用环境和材料特性,确保涂装质量。

1.铸造设备:涡轮减速箱体铸造过程中需要使用适当的铸造设备,如铸造机床、熔炼炉等。

铸造机床可以用于制作铸型,具备适当的加热功能,确保金属材料能够完全熔化。

熔炼炉用于熔炼金属材料,要求能够提供足够的熔化温度和熔化能量。

2.精密加工设备:涡轮减速箱体精密加工过程中需要使用精密加工设备,如车床、铣床、镗床、磨床等。

这些设备应具备高精度、高刚性、稳定性好的特点,能够满足涡轮减速箱体的精密加工要求。

3.热处理设备:涡轮减速箱体热处理需要使用适当的热处理设备,如淬火炉、回火炉等。

这些设备应具有高温控制、均热性好、冷却速度可调等特点,能够实现对涡轮减速箱体的精确热处理。

蜗轮减速器箱体零件的加工工艺规程及镗φ40和φ35孔夹具设计

摘要这次设计涉及机械制造工艺和机床夹具设计,金属切削机床,公差,协调和测量等诸多方面的知识。

蜗轮减速器箱体零件的工艺规划和夹具设计包括加工工艺设计,工序设计和夹具设计三部分。

在过程设计中应首先了解零件的分析过程,然后设计毛坯结构,并选择好加工零件的定位基准,设计零件的工艺路线;然后对零件各个工步的工序进行尺寸计算,再通过《机械加工工艺简明速查手册》找到对应刀具及切削三要素进行查填入工艺卡片;然后设计专门的夹具,先设计出夹具体,然后再设计每一个相关的零件,如定位元件,夹紧元件,导向元件,然后再画出标准件,计算夹具定位产生的定位误差,找到指导老师帮助分析合理性夹具结构不足,进而注重未来设计的改进。

关键词:蜗轮减速器箱体工艺夹具定位夹紧误差AbstractThis design relates to the mechanical manufacturing process and fixture design, metal cutting machine, tolerances, and coordinate measurement and many other aspects of knowledge.Including the design process planning and fixture design of worm gear reducer box parts, process design and fixture design in three parts. In the process of design should first understand the analysis process of parts, and then design the blank structure, and choose a good location machining datum, the process route design of parts and parts of each step; process size calculation, and then through the "info processing machinery concise manual > find the corresponding tool and cutting the three elements to fill in the craft card; then design A special fixture, to design a specific folder, then design every relevant parts, such as the positioning element, the clamping element, the guide element, and then draw out the standard, calculation of location error of fixture location generated by the teacher to help find guidance for analysis on the rationality of the fixture structure is not enough, and then improve the design in the future.Key words: worm reducer box process fixture positioning clamping error目录摘要 (I)Abstract .............................................................................................................................................................. I I 第1章绪论 (1)第2章工艺设计 (2)2.1零件的分析 (2)2.1.1零件的作用 (2)2.1.2零件的工艺分析 (2)2.2 毛坯选择 (2)2.2.1毛坯的种类 (2)2.2.2毛坯尺寸公差与机械加工余量的确定 (2)2.2.3设计毛坯图 (3)2.3 定位基准的选择 (4)2.4 零件表面加工方法和工艺路线的确定 (5)2.4.1确定各表面的加工方法 (5)2.4.2加工顺序的安排 (5)2.5 工艺设计 (7)2.5.1选择加工设备与工艺设备 (7)2.5.2选择夹具 (7)2.5.3选择刀具 (7)2.5.4选择量具 (7)2.6 确定各工序切削用量 (8)2.7 定位误差分析 (11)第3章镗φ40和φ35孔夹具设计 (13)3.1 夹具设计 (13)3.2 镗床夹具特点及适应范围 (13)3.3 镗模的设计要点 (13)3.3.1镗套的结构形式 (13)3.3.2镗杆的结构形式 (13)3.3.3镗模支架和底座的设计 (13)3.4 定位基准的选择 (14)3.5 夹紧机构的设计 (14)3.5.1夹紧装置的基本要求 (14)3.6 夹具装配图 (14)总结 (17)致谢 (19)参考文献 (20)第1章绪论机械制造业是制造具有一定形状尺寸和零件和产品,并将其设备投入机械装备制造行业。

涡轮减速器箱体机械加工工艺规程及钻床夹具设计

毕业设计题目:涡轮减速器箱体机械加工工艺规程及钻床夹具设计涡轮减速器箱体机械加工工艺规程及钻床夹具设计班级:姓名:指导教师:完成日期:一、设计题目涡轮减速器箱体机械加工工艺规程及钻床夹具设计二、原始资料(1) 被加工零件的零件图(草图)1张(2) 生产类型: 5000件/年三、上交材料(1) 被加工工件的零件图1张(2) 毛坯图1张(3) 机械加工工艺过程综合卡片1张(4) 与所设计夹具对应那道工序的工序卡片1张(4) 夹具装配图1张(5) 夹具体零件图1张(6) 课程设计说明书(5000字左右) 1份四、进度安排(参考)(1) 熟悉零件,画零件图2天(2) 选择工艺方案,确定工艺路线,填写工艺过程综合卡片5天(3) 工艺装备设计(画夹具装配图及夹具体图) 9天(4) 编写说明书3天(5) 准备及答辩2天五、指导教师评语成绩:指导教师日期摘要机械制造程设计的主要内容是机械加工工艺规程编制和钻削孔工序专用夹具设计。

在设计的过程中,学生能综合运用机械制造技术基础和其他课程的基本理论和方法,为了能够完成设计任务,必须竭尽所学,找到一种正确的设计方法。

正确的制定一个零件的机械加工工艺规程。

结合工艺设计内容,能够熟练的应用工艺计算方法,正确的进行工艺计算,如工艺参数、切削力、切削功率、切削速度、定位误差、夹紧力等。

学生通过该课程设计,将所学理论与生产实践相结合,得到解决问题和分析问题能力的初步培养.在三周的课程设计中,学生对机械工程学的兴趣将大有增长。

他们将享受设计中的每一时刻。

除此之外,他们将挖掘隐含的动力去学习机械自动化及材料科学的本专业课程.AbstractThe design course of Manufacturing are the main contents of a point of order processing machinery and drilling holes for fixture design process.In the process of the design ,we Can make comprehensive use of machinery manufacturing technology and other courses based on the basic theories and methods. In order to finish the design. We have to think about the method that make full use of what we have. Combination of design, the application process can be skilled method of calculating the cor rect conduct of calculation, such as technical parameters, cutting force, cutting power, cutting speed, positioning error, the clamping force, and so on.Through the curriculum design, Students will learn theory and practice of combining production, resolved the issue of capacity issues and the initial training.In the course of three weeks of Manufacturing Design, students’interest in mechanical engineering has been growing rapidly. They enjoy every moment of the lecture. Besides, they will found large room for giving full play of my latent energy by studying the courses offered by departments of industrial automation and materials science目录1.涡轮箱的工艺性分析及生产类型的确定 (1)1.1涡轮箱的用途 (1)1.2涡轮箱的技术要求 (1)1.3审查涡轮箱的工艺性 (2)1.4确定蜗轮箱的生产类型 (2)2 确定毛坯、绘制毛坯简图 (3)2.1选择毛坯 (3)2.2确定毛坯的尺寸公差和机械加工余量 (3)3 拟定蜗轮箱工艺路线 (4)3.1定位基准的选择 (4)3.2表面加工方法的确定 (5)3.3加工阶段的划分 (5)3.4工序的集中和分散 (6)3.5工序顺序的安排 (6)3.6确定工艺路线 (6)4.4-∅13的孔加工余量、工序尺寸和公差的确定 (7)5.4-∅13的孔切削用量的计算 (8)6. 加工4-Ø13MM的孔专用钻床夹具设计 (9)6.1夹具设计的任务 (9)6.2确定夹具的结构方案 (9)6.2.1确定定位原件 (9)6.2.2定位误差的分析与计算 (10)6.2.3确定导向装置 (10)6.2.4确定夹紧装置 (10)6.2.5夹紧力的计算 (10)7 方案的综合评价与结论 (10)8.设计体会 (11)参考文献 (13)1.涡轮箱的工艺性分析及生产类型的确定1.1涡轮箱的用途涡轮箱主要用作减速器的箱体,用来支承涡轮蜗杆,其加工质量的优劣,将直接影响到涡轮与蜗杆相互位置的准确性及机器总成的使用寿命和可靠性。

小型涡轮减速器箱体零件的机械加工工艺规程课程设计

小型涡轮减速器箱体零件的机械加工工艺规程课程设计《小型涡轮减速器箱体零件的机械加工工艺规程课程设计》是机械工程专业中的一门重要课程,它涉及到工艺、制造、设计等多个学科领域。

这门课程的核心是对小型涡轮减速器箱体零件的机械加工工艺规程进行研究和探讨,从而使学生掌握小型涡轮减速器箱体零件的设计、加工和制造的基本技能。

一、课程目标:小型涡轮减速器箱体零件的机械加工工艺规程课程设计的主要目标是使学生充分掌握小型涡轮减速器箱体零件的机械加工工艺规程,具备较高的加工技能和综合素质。

具体包括以下内容:1、了解小型涡轮减速器箱体零件的基本结构和原理;2、掌握小型涡轮减速器箱体的零件设计和加工要求;3、熟悉小型涡轮减速器箱体零件的工艺流程和加工工艺路线;4、熟练掌握小型涡轮减速器箱体零件的加工工具和新工艺;5、学会在实践中独立解决小型涡轮减速器箱体零件加工中遇到的问题。

二、课程内容:小型涡轮减速器箱体零件的机械加工工艺规程课程涉及的内容较多,我们可以从以下几个方面来介绍:1、小型涡轮减速器箱体零件的结构与原理涉及小型涡轮减速器箱体的减速器、箱体和直线导轨等部分的结构和工作原理。

2、小型涡轮减速器箱体零件的设计以零件的尺寸、材料、形状、连接等为主要内容,对小型涡轮减速器箱体零件进行设计,同时需要结合工艺性、制造性和使用性等方面的要求,制定出科学的加工方案。

3、小型涡轮减速器箱体零件的加工对涉及的加工工艺数控车床、数控铣床、数控磨床、数控线切割等进行介绍,并详细论述做加工工艺。

4、小型涡轮减速器箱体零件的检测主要介绍小型涡轮减速器箱体零件加工后所用的工装和检测方法。

5、小型涡轮减速器箱体零件的装配和试运行完成小型涡轮减速器箱体零件的装配和调试后进行环境测试的方法。

三、课程总结:小型涡轮减速器箱体零件的机械加工工艺规程课程设计,是一门非常重要的课程,对于机械工程专业的学生而言,它对于今后的工作具有非常重要的意义。

因此,在学习的过程中,除了要认真听讲,更要注重实践,加强学生的实际操作能力,最终达到理论与应用相结合的效果。

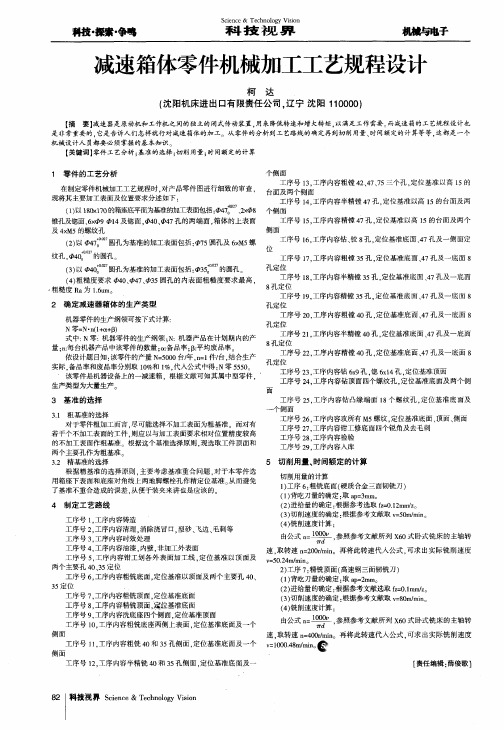

减速箱体零件机械加工工艺规程设计

3 . 2 精基准的选择 5 切削用量、 时间额定的计算 根据精基准 的选择原则 . 主要考虑基准重合 问题 . 对于本零件选 切削用量的计算 用箱座下表面和底座对角线上两地脚螺栓孔作精定位基准 。 从 而避免 1 ) 工序 6 : 粗铣底 面( 硬质合金三面韧铣刀) 了基准不重合造成 的误差 . 从便于装夹来 讲也是应该 的。 ( 1 ) 背吃刀量的确定 : 取 印= 3 a r m。 4 制 定 工 艺 路线 ( 2 ) 进给量的确定 : 根据参考选取 f z = 0 . 1 2 mm / z 。 ( 3 ) 切削速度的确定 : 根据参考文献取 v = 5 0  ̄ r d m i n 。 工序号 1 . 工序 内容铸造 ( 4 ) 铣削速度计算 : 工序号 2 , 工序 内容清理 , 消除浇 冒口, 型砂 、 飞边 、 毛刺等 由公式 : . 参照参考文献所 列 X 6 0 式卧式铣床 的主轴转 工序号 3 . 括 : 3 5 ”的圆孔

。

该零件是机器设备上 的一减速箱 . 根椐文献可知其属 中型零件 .

生产类型为大量生产

工序号 2 4 , 工序 内容钻顶面 四个螺纹孔 . 定位基准底面及 两个侧

面

3 基准的选择

一

3 . 1 粗基准的选择

对于零件粗加工 而言 . 尽可能选择不加工表 面为粗基准 而对有 若干个不加工表面的工件 . 则应 以与加工表面要求相对位置精度较高 的不加工表面作粗基 准。根据这个基准选择原则 . 现选取工件顶面和 两个主要孔作为粗基准 。

是非常重要 的. 它是告诉人们怎样就行对减速箱体的加工。从零件的分析到工艺路 线的确 定再到切 削用量、 时间额 定的计算等等 , 这都是一个 机械设 计人 员都要必须掌握的基本知识 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计设计题目:设计小型涡轮减速器箱体零件的机械加工工艺规程班级:学号:姓名:指导教师:目录课程设计任务书 (4)小型涡轮减速器箱体零件图 (5)设计要求 (6)课程设计说明书 (7)1 零件的分析 (8)1.1 零件的作用 (8)1.2 零件的工艺性分析 (8)2 零件的生产类型 (9)2.1 生产纲领 (9)2.2 生产类型及工艺特征 (9)3 毛坯的确定 (10)3.1 确定毛坯类型及其制造方法 (10)3.2 估算毛坯的机械加工余量 (10)3.3 绘制毛坯简图 (11)4 定位基准选择 (12)4.1 选择精基准 (12)4.2 选择粗基准 (12)5 拟定机械加工工艺路线 (13)5.1 选择加工方法 (13)5.2 拟定机械加工工艺路线 (13)6 加工余量及工序尺寸的确定 (16)6.1 确定290mm上、下端面的加工余量及工序尺寸 (16)6.2 确定215mm左、右端面的加工余量及工序尺寸 (17)6.3 确定135mm前、后端面的加工余量及工序尺寸 (18)6.4 确定Ф180 mm孔的加工余量及工序尺寸 (19)6.5 确定Ф90 mm孔的加工余量及工序尺寸 (19)7 设计总结 (20)机械加工工艺卡片 (22)机械加工工艺过程卡片 (23)工序卡片 (24)参考文献 (29)机械制造工艺学课程设计任务书题目:设计小型涡轮减速器箱体零件的机械加工工艺规程内容:1、零件图1张2、毛坯图1张3、机械加工工艺卡片1套4、课程设计说明书1份设计要求1. 产品生产纲领(1)产品的生产纲领为300台/年,每台产品箱体数量1件(2)减速器箱体的备品百分率为8%,废品百分率为0.8%2. 生产条件和资源(1)毛坯为外协件,生产条件可根据需要确定(2)现可供选用的加工设备有:X5030A铣床1台X6132铣床1台T617A镗床1台Z3032钻床1台各设备均达到机床规定的工作精度要求,不再增加设备1 零件的分析1.1 零件的作用箱体类零件是机器及其部件的基础件之一。

它将一些轴、轴承、套、齿轮等零件装配在一起,使其保持正确的相互位置关系,并按规定的运动关系协调动作,完成某种远动。

因此,箱体类零件的加工质量对机器的精度、性能和寿命有着直接关系。

涡轮减速器箱体的功用如上述所示,其特点有许多精度要求不同的孔和平面组成,内部结构比较简单但壁的厚薄不均匀,加工的难度较大。

1.2 零件的工艺性分析涡轮减速器箱体的主要技术要求有:1. 两对轴承孔的尺寸精度为IT8,表面粗糙度Ra值为1.6um,一对Ф90的轴承孔和一对Ф180的轴承孔同轴度公差分别为0.05mm、0.06mm,其中两对轴承孔轴线的垂直度公差为0.06mm;2.铸件不得有砂眼、疏松等铸造缺陷;3.非加工表面涂防锈漆;4.铸件进行人工时效处理;5.箱体做煤油渗漏实验;6.材料HT200。

表1 涡轮减速器箱体的主要加工技术要求72 零件的生产类型2.1 生产纲领根据任务书已知:(1)产品的生产纲领Q=300 台/年。

(2) 每台产品中减速器箱体的数量n =1 件/台。

(4) 减速器箱体的废品百分率b =0.8% 。

(3) 减速器箱体的备品百分率a=8% 。

主轴承盖的生产纲领计算如下:N=Qn(1+a)(1+b)=300x1 x (1 + 8%) (1 + 0.8%)8=327 ( 件/年)2.2 生产类型及工艺特征小型涡轮减速器箱体属于箱体类零件,由此根据附表2《机加工工作各种生产类型的生产纲领及工艺特点》可确定,减速器箱体属于轻型机械。

根据减速器箱体的生产纲领 (327 件/年)及零件类型型(轻型机械) ,由附表2可查出,减速器箱体的生产类型单件小批量生产,工艺特征见表2 。

表2 主轴承盖的生产纲领和生产类型3 毛坯的确定3.1 确定毛坯类型及其制造方法按技术要求涡轮减速器箱体的材料是HT200,其毛坯是铸件。

铸铁容易成型、切削性能好、价格低廉,并且具有良好的耐磨性和减振性,也是其9它一般箱体常用的材料。

故其毛坯类型为铸件。

根据涡轮减速器箱体的材料,查附表2《机加工工作各种生产类型的生产纲领及工艺特点》可得出,对于单件小批量生产,一般采用木模手工造型。

3.2 估算毛坯的机械加工余量采用木模手工造型的涡轮减速器箱体零件毛坯的精度低,加工余量大,其平面余量一般为 7~12mm,孔在半径上的余量为8~14mm。

为了减少加工余量,无论是单件小批生产还是成批生产,均需在两对轴承孔位置在毛坯上铸出预孔。

根据涡轮减速器箱体零件毛坯的最大轮廓尺寸(290 )和加工表面的基本尺寸(按最大尺寸290) ,查附表6《铸件的机械加工余量》(按中间等级3级精度查表)可得出,顶面的机械加工余量为7 ,底面及侧面的机械加工余量为6 。

各加工表面的机械加工余量统一取7 。

查附表9《铸件的尺寸偏差》可得出,减速箱箱体毛坯的尺寸偏差为±2.5 。

表3是应用查表法得到的小批量手工砂型铸造时减速箱箱体的毛坯尺寸公差及机械加工余量。

表3 涡轮减速器箱体毛坯尺寸公差及机械加工余量103.3 绘制毛坯简图4 定位基准选择4.1 选择精基准经分析零件图可知,箱体底面或顶面是高度方向的设计基准,中心轴线是长度和宽度方向的设计基准。

一般箱体零件常以装配基准或专门加工的一面两孔定位,使得基准统一。

蜗轮减速器箱体中Ф90轴承孔和Ф180轴承孔有一定的尺寸精度和位置精度要求,其尺寸精度均为IT7级、位置精度包括:Ф90轴承孔对Ф90轴承孔轴线的同轴度公差为Ф0.05、Ф180轴承孔对Ф180轴承孔轴线的同轴度公差为Ф0.06、Ф180轴承孔轴线对Ф90轴承孔轴线的垂直度公差为0.06。

为了保证以上几项要求,加工箱体顶面时应以底面为精基准,使顶面加工时的定位基准与设计基准重合;加工两对轴承孔时,仍以底面为主要定位基准,这样既符合“基准统一”的原则,也符合“基准重合”的原则,有利于保证轴承孔轴线与装配基准面的尺寸精度。

同时为了定位更加准确可靠,外加底面M16的螺纹孔和箱体的右侧面作为精基准。

4.2 选择粗基准一般箱体零件的粗基准都用它上面的重要孔和另一个相距较远的孔作为粗基准,以保证孔加工时余量均匀。

蜗轮减速器箱体加工选择以重要表面孔Ф90及Ф180为粗基准,通过划线的方法确定第一道工序加工面位置,尽量使各毛坯面加工余量得到保证,即采用划线装夹,按线找正加工即可。

5 拟定机械加工工艺路线5.1 选择加工方法根据加工表面的精度和表面粗糙度要求,查附表10可得各箱体表面和轴承孔的加工方案,祥见表4 。

表4 减速器箱体表面加工方案5.2 拟定机械加工工艺路线1、表面加工方法的确定涡轮减速器箱体的主要加工表面可归纳为以下三类:(1)主要表面箱体的底面、Ф180轴承孔和Ф90轴承孔的端面等。

(2)主要孔Ф180和Ф90 轴承孔。

(3)其他加工部分 4*M6螺孔、16*M8螺孔、4*M16等。

根据涡轮减速器箱体零件图上各加工表面的尺寸精度和表面粗糙度,确定个表面的加工方法,如表4所示。

2、加工阶段的划分减速箱体整个加工过程可分为两大阶段,即先对箱盖和底座分别进行加工,然后再对装合好的整个箱体进行加工——合件加工。

在加工时,粗、精加工阶段要分开。

减速箱箱体毛坯为铸件,加工余量较大,而在粗加工中切除的金属较多,因而夹紧力、切削力都较大,切削热也较多。

加之粗加工后,工件内应力重新分布也会引起工件变形,因此,对加工精度影响较大。

为此,把粗精加工分开进行,有利于把已加工后由于各种原因引起的工件变形充分暴露出来,然后在精加工中将其消除。

3、工序的集中与分散箱体的体积、重量较大,故应尽量减少工件的运输和装夹次数。

为了便于保证各加工表面的位置精度,应在一次装夹中尽量多加工一些表面。

工序安排相对集中。

箱体零件上相互位置要求较高的孔系和平面,一般尽量集中在同一工序中加工,以减少装夹次数,从而减少安装误差的影响,有利于保证其相互位置精度要求。

4、工序顺序的安排1)、机械加工工序(1)遵循“先基准后其他”的工艺原则,首先加工精基准对合面。

(2)遵循“先粗后精”的工艺原则,先安排粗加工工序,后安排精加工工序。

(3)遵循“先主后次”的工艺原则,由于轴承孔及各主要平面,都要求与对合面保持较高的位置精度,所以在平面加工方面,先加工对合面,然后再加工其它平面。

(4)遵循“先面后孔”的工艺原则,还遵循组装后镗孔的原则。

因为如果不先将箱体的对合面加工好,轴承孔就不能进行加工。

另外,镗轴承孔时,必须以底座的底面为定位基准,所以底座的底面也必须先加工好。

2)、热处理工序箱体零件的结构复杂,壁厚也不均匀,因此,在铸造时会产生较大的残余应力。

为了消除残余应力,减少加工后的变形和保证精度的稳定,所以,在铸造之后必须安排人工时效处理。

人工时效的工艺规范为:加热到500℃~550℃,保温4h~6h ,冷却速度小于或等于30℃/h ,出炉温度小于或等于200℃。

普通精度的箱体零件,一般在铸造之后安排 1次人工时效出理。

对一些高精度或形状特别复杂的箱体零件,在粗加工之后还要安排1次人工时效处理,以消除粗加工所造成的残余应力。

本例减速箱体在铸造之后安排 1次人工时效出理,粗加工之后没有安排时效处理,而是利用粗、精加工工序间的停放和运输时间,使之得到自然时效。

箱体零件人工时效的方法,除了加热保温法外,也可采用振动时效来达到消除残余应力的目的。

3)、辅助工序在铸造后安排了清砂、涂漆工序;箱盖和底座拼装前,安排了中间检验工序和底座的煤油渗漏试验工序;箱体精加工后,安排了拆箱、去毛刺、清洗、合箱和终检工序。

5、确定工艺路线在综合考虑了上述工序顺序安排原则的基础上,涡轮减速器箱体的加工工艺路线如下:1.铸造箱体—2.清沙—3.人工时效处理—4.油漆—5.划线—6.铣削各加工表面(先按照顾Φ180轴承孔的底面划线加工出底面,再加工顶面和侧面)—7.钻底面M16孔(与一个Φ18的圆柱销配合,同时与底面和右侧面构成精基准)—8.镗削轴承孔—9.钻M6、M8底孔—10.攻丝M6、M8、M16螺纹—11.油漆不加工表面—12.检验—13.入库。

6 加工余量及工序尺寸的确定6.1 确定290mm上、下端面的加工余量及工序尺寸290mm上、下端面的加工余量、工序尺寸和公差的确定如表5所示,加工过程:(1)找正所划底面加工线,粗铣底面,保证工序尺寸。

(2)以底面为基准,找正所划上端面加工线,粗铣上端面,保证工序尺寸。

表 56.2 确定215mm左、右端面的加工余量及工序尺寸215mm左、右端面Φ120凸台的加工余量、工序尺寸和公差的确定如表6所示,加工过程:(1)以左端面为基准,找正所划右端面加工线,粗铣右端面,留余量。

(2)以左端面为基准,精铣右端面,保证工序尺寸。