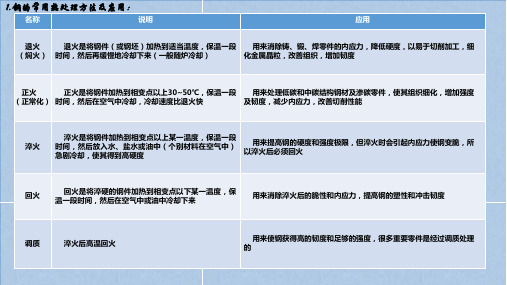

钢的热处理应力

钢的五种热处理工艺

钢的五种热处理工艺热处理工艺——表面淬火、退火、正火、回火、调质工艺:1、把金属材料加热到相变温度(700度)以下,保温一段时间后再在空气中冷却叫回火。

2、把金属材料加热到相变温度(800度)以上,保温一段时间后再在炉中缓慢冷却叫退火。

3、把金属材料加热到相变温度(800度)以上,保温一段时间后再在特定介质中(水或油)快速冷却叫淬火。

◆表面淬火•钢的表面淬火有些零件在工件时在受扭转和弯曲等交变负荷、冲击负荷的作用下,它的表面层承受着比心部更高的应力。

在受摩擦的场合,表面层还不断地被磨损,因此对一些零件表面层提出高强度、高硬度、高耐磨性和高疲劳极限等要求,只有表面强化才能满足上述要求。

由于表面淬火具有变形小、生产率高等优点,因此在生产中应用极为广泛。

根据供热方式不同,表面淬火主要有感应加热表面淬火、火焰加热表面淬火、电接触加热表面淬火等。

感应表面淬火后的性能:1.表面硬度:经高、中频感应加热表面淬火的工件,其表面硬度往往比普通淬火高2~3单位(HRC)。

2.耐磨性:高频淬火后的工件耐磨性比普通淬火要高。

这主要是由于淬硬层马氏体晶粒细小,碳化物弥散度高,以及硬度比较高,表面的高的压应力等综合的结果。

3.疲劳强度:高、中频表面淬火使疲劳强度大为提高,缺口敏感性下降。

对同样材料的工件,硬化层深度在一定范围内,随硬化层深度增加而疲劳强度增加,但硬化层深度过深时表层是压应力,因而硬化层深度增打疲劳强度反而下降,并使工件脆性增加。

一般硬化层深δ=(10~20)%D。

较为合适,其中D。

为工件的有效直径。

◆退火工艺退火是将金属和合金加热到适当温度,保持一定时间,然后缓慢冷却的热处理工艺。

退火后组织亚共析钢是铁素体加片状珠光体;共析钢或过共析钢则是粒状珠光体。

总之退火组织是接近平衡状态的组织。

•退火的目的①降低钢的硬度,提高塑性,以利于切削加工及冷变形加工。

②细化晶粒,消除因铸、锻、焊引起的组织缺陷,均匀钢的组织和成分,改善钢的性能或为以后的热处理作组织准备。

螺纹钢热处理后脆断的原因 -回复

螺纹钢热处理后脆断的原因-回复螺纹钢是一种常见的建筑钢材,广泛应用于建筑、桥梁、公路等领域。

热处理是一种常用的钢材加工方法,通过控制材料的温度和时间来改变其物理性能。

然而,有时螺纹钢在热处理后会出现脆断现象,这严重影响了其使用效果。

本文将以螺纹钢热处理后脆断的原因为主题,一步一步回答该问题。

首先,我们需要了解螺纹钢的热处理过程。

螺纹钢的热处理通常包括两个步骤:加热和冷却。

加热过程中,螺纹钢被加热到临界温度以上,使其晶粒长大,晶界和位错运动增强。

冷却过程中,螺纹钢被快速冷却,使其晶粒细化,晶界和位错运动减弱。

这样,螺纹钢的硬度和强度都可以得到提高。

然而,螺纹钢在热处理后脆断的原因主要有以下几点:第一,过高的加热温度。

如果螺纹钢在热处理过程中加热温度过高,就会导致晶粒的长大速度过快,晶界和位错运动过度增强。

这样一来,螺纹钢的晶粒度就会过大,晶界的连续性变差,从而导致材料的韧性降低,容易出现脆断现象。

第二,过快的冷却速度。

螺纹钢的热处理过程中,冷却速度是一个非常重要的参数。

如果螺纹钢的冷却速度过快,就会导致材料的晶粒过细,晶界和位错运动减弱。

这样一来,螺纹钢的强度虽然提高了,但其韧性却降低了,容易导致脆断。

第三,热处理过程中的应力。

热处理过程中,螺纹钢的晶粒和晶界都发生了变化,从而导致了内部应力的产生。

如果这些应力没有得到合理的释放,就会在螺纹钢使用过程中累积起来,从而导致螺纹钢的脆断。

第四,材料的化学成分。

螺纹钢的化学成分也会影响其热处理后的性能。

一些杂质元素的含量过高,会导致螺纹钢的晶界变差,从而降低材料的韧性,容易产生脆断。

综上所述,螺纹钢在热处理后脆断的原因主要有过高的加热温度、过快的冷却速度、热处理过程中的应力以及材料的化学成分等。

因此,在进行螺纹钢的热处理时,需要严格控制加热和冷却的温度、时间和速度,合理释放内部应力,并确保原材料的化学成分满足要求。

只有这样,才能有效避免螺纹钢在热处理后出现脆断现象,提高螺纹钢的使用效果。

钢铁材料的热处理介绍

(1)高温回火

将淬火后的钢件加热到500~650ºC,经过保温以后冷却,主要用于要求高强度、高韧性的重要结构零件,如主轴、曲轴、凸轮、齿轮和连杆等

使钢件获得较好的综合力学性能,即较高的强度和韧性及足够的硬度,消除钢件因淬火而产生的内应力

5.调质

将淬火后的钢件进行高温(500~600ºC)回火多用于重要的结构零件,如轴类、齿轮、连杆等调质一般是在粗加工之后进行的

7.化学热处理

将钢件放到含有某些活性原子(如碳、氮、铬等)的化学介质中,通过加热、保温、冷却等方法,使介质中的某些原子渗入到钢件的表层,从而达到改变钢件表层的化学成分,使钢件表层具有某种特殊的性能

化

学

热

处

理

(1)钢渗的碳

将碳原子渗入钢件表层

常用于耐磨并受冲击的零件,如:轮、齿轮、轴、活塞销等

使表面具有高的硬度(HRC60~65)和耐磨性,而中心仍保持高的韧性

细化晶粒,均匀组织,降低硬度,充分消除内应力完全退火适用于含碳量(质量分数)在O.8%以下的锻件或铸钢件

(2)球化退火

将钢件加热到临界温度以上20~30ºC,经过保温以后,缓慢冷却至500℃以下再出炉空冷

降低钢的硬度,改善切削性能,并为以后淬火作好准备,以减少淬火后变形和开裂,球化退火适用于含碳量(质量分数)大于O.8%的碳素钢和合金工具钢

①改善组织结构和切削加工性能

②对机械性能要求不高的零件,常用正火作为最终热处理

③消除内应力

3.淬火

将钢件加热到淬火温度,保温一段时间,然后在水、盐水或油(个别材料在空气中)中急速冷却

①使钢件获得较高的硬度和耐磨性

②使钢件在回火以后得到某种特殊性能,如较高的强度、弹性和韧性等

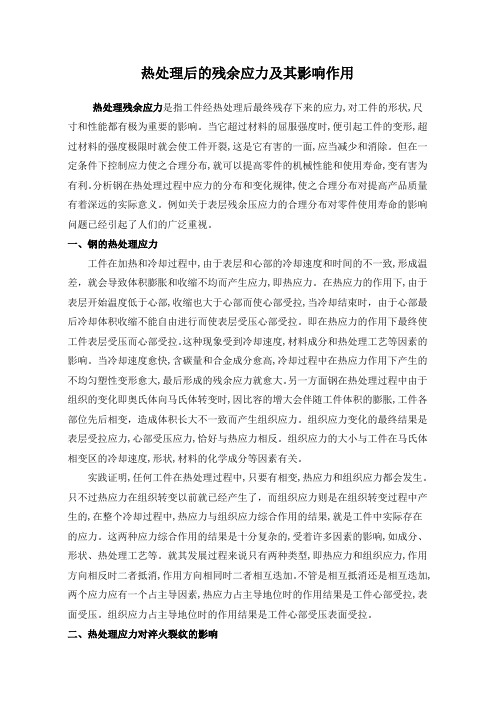

热处理后的残余应力及其影响作用

热处理后的残余应力及其影响作用热处理残余应力是指工件经热处理后最终残存下来的应力,对工件的形状,尺寸和性能都有极为重要的影响。

当它超过材料的屈服强度时,便引起工件的变形,超过材料的强度极限时就会使工件开裂,这是它有害的一面,应当减少和消除。

但在一定条件下控制应力使之合理分布,就可以提高零件的机械性能和使用寿命,变有害为有利。

分析钢在热处理过程中应力的分布和变化规律,使之合理分布对提高产品质量有着深远的实际意义。

例如关于表层残余压应力的合理分布对零件使用寿命的影响问题已经引起了人们的广泛重视。

一、钢的热处理应力工件在加热和冷却过程中,由于表层和心部的冷却速度和时间的不一致,形成温差,就会导致体积膨胀和收缩不均而产生应力,即热应力。

在热应力的作用下,由于表层开始温度低于心部,收缩也大于心部而使心部受拉,当冷却结束时,由于心部最后冷却体积收缩不能自由进行而使表层受压心部受拉。

即在热应力的作用下最终使工件表层受压而心部受拉。

这种现象受到冷却速度,材料成分和热处理工艺等因素的影响。

当冷却速度愈快,含碳量和合金成分愈高,冷却过程中在热应力作用下产生的不均匀塑性变形愈大,最后形成的残余应力就愈大。

另一方面钢在热处理过程中由于组织的变化即奥氏体向马氏体转变时,因比容的增大会伴随工件体积的膨胀,工件各部位先后相变,造成体积长大不一致而产生组织应力。

组织应力变化的最终结果是表层受拉应力,心部受压应力,恰好与热应力相反。

组织应力的大小与工件在马氏体相变区的冷却速度,形状,材料的化学成分等因素有关。

实践证明,任何工件在热处理过程中,只要有相变,热应力和组织应力都会发生。

只不过热应力在组织转变以前就已经产生了,而组织应力则是在组织转变过程中产生的,在整个冷却过程中,热应力与组织应力综合作用的结果,就是工件中实际存在的应力。

这两种应力综合作用的结果是十分复杂的,受着许多因素的影响,如成分、形状、热处理工艺等。

就其发展过程来说只有两种类型,即热应力和组织应力,作用方向相反时二者抵消,作用方向相同时二者相互迭加。

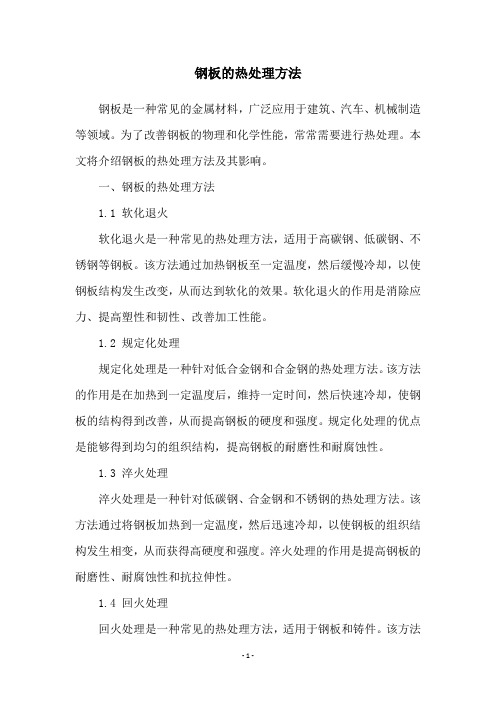

钢板的热处理方法

钢板的热处理方法钢板是一种常见的金属材料,广泛应用于建筑、汽车、机械制造等领域。

为了改善钢板的物理和化学性能,常常需要进行热处理。

本文将介绍钢板的热处理方法及其影响。

一、钢板的热处理方法1.1 软化退火软化退火是一种常见的热处理方法,适用于高碳钢、低碳钢、不锈钢等钢板。

该方法通过加热钢板至一定温度,然后缓慢冷却,以使钢板结构发生改变,从而达到软化的效果。

软化退火的作用是消除应力、提高塑性和韧性、改善加工性能。

1.2 规定化处理规定化处理是一种针对低合金钢和合金钢的热处理方法。

该方法的作用是在加热到一定温度后,维持一定时间,然后快速冷却,使钢板的结构得到改善,从而提高钢板的硬度和强度。

规定化处理的优点是能够得到均匀的组织结构,提高钢板的耐磨性和耐腐蚀性。

1.3 淬火处理淬火处理是一种针对低碳钢、合金钢和不锈钢的热处理方法。

该方法通过将钢板加热到一定温度,然后迅速冷却,以使钢板的组织结构发生相变,从而获得高硬度和强度。

淬火处理的作用是提高钢板的耐磨性、耐腐蚀性和抗拉伸性。

1.4 回火处理回火处理是一种常见的热处理方法,适用于钢板和铸件。

该方法通过在淬火后将钢板加热到一定温度,然后冷却,以使钢板的组织结构得到调整,从而达到硬度和韧性的平衡。

回火处理的作用是提高钢板的韧性和抗冲击性。

二、钢板热处理的影响2.1 硬度和强度钢板的热处理对其硬度和强度具有显著的影响。

软化退火可以降低钢板的硬度和强度,而规定化处理和淬火处理可以提高钢板的硬度和强度。

回火处理可以平衡钢板的硬度和韧性,提高钢板的抗冲击性。

2.2 韧性和塑性钢板的热处理对其韧性和塑性也具有影响。

软化退火可以提高钢板的韧性和塑性,规定化处理和淬火处理可以降低钢板的韧性和塑性。

回火处理可以平衡钢板的硬度和韧性,提高钢板的抗冲击性。

2.3 耐磨性和耐腐蚀性钢板的热处理对其耐磨性和耐腐蚀性也具有影响。

规定化处理和淬火处理可以提高钢板的耐磨性和耐腐蚀性,而软化退火和回火处理则会降低钢板的耐磨性和耐腐蚀性。

45钢的正火工艺过程

将钢加热到一定的温度,经一段时间的保温,然后以某种速度冷却下来,通过这样的工艺过程能使钢的性能发生改变。

1、碳钢的普通热处理工艺方法1)钢的退火钢的退火通常是把钢加热到临界温度Ac1或Ac3线以上,保温一段时间,然后缓慢地随炉冷却。

此时,奥氏体在高温区发生分解,从而得到比较接近平衡状态的组织。

一般中碳钢(如40、45钢)经退火后消除了残余应力,组织稳定,硬度较低(HB180~220)有利于下一步进行切削加工。

2)钢的正火钢的正火通常是把钢加热到临界温度Ac3或Accm线以上,保温一段时间,然后进行空冷。

由于冷却速度稍快,与退火组织相比,组织中的珠光体量相对较多,且片层较细密,故性能有所改善,细化了晶粒,改善了组织,消除了残余应力。

对低碳钢来说,正火后提高硬度可改善切削加工性,提高零件表面光洁度;对于高碳钢,则正火可消除网状渗碳体,为下一步球化退火及淬火作好组织准备. 3)钢的淬火钢的淬火通常是把钢加热到临界温度Ac1或Ac3线以上,保温一段时间,然后放入各种不同的冷却介质中快速冷却(V冷>V临),以获得具有高硬度、高耐磨性的马氏体组织。

4)钢的回火钢的回火通常是把淬火钢重新加热至Ac1线以下的一定温度,经过适当时间的保温后,冷却到室温的一种热处理工艺.由于钢经淬火后得到的马氏体组织硬而脆,并且工件内部存在很大的内应力,如果直接进行磨削加工则往往会出现龟裂,一些精密的零件在使用过程中将会引起尺寸变化从而失去精度,甚至开裂。

因此,淬火钢必须进行回火处理.不同的回火工艺可以使钢获得各种不同的性能。

2、碳钢普通热处理工艺1)加热温度碳钢普通热处理的加热温度,原则上按加热到临界温度Ac1或Ac3线以上30~50℃选定.但生产中,应根据工件实际情况作适当调整。

热处理加热温度不能过高,否则会使工件的晶粒粗大、氧化、脱碳、变形、开裂等倾向增加。

但加热温度过低,也达不到要求.表2—1碳钢普通热处理的加热温度方法加热温度(℃) 应用范围退火 Ac3+(20~60)亚共析钢完全退火Ac1+(20~40)过共析钢球化退火正火 Ac3+(50~100)亚共析钢Accm+(30~50) 过共析钢淬火 Ac3+(30~70)亚共析钢Ac1+(30~70)过共析钢回火低温回火 150~250 刃具、模具、量具、高硬度零件中温回火 350~500 弹簧、中等硬度零件高温回火 500~650 齿轮、轴、连杆等综合机械性能零件表2—2 常用碳钢的临界点钢号临界点(℃)Ac1 Ac3 Accm20钢 735 855 -—45钢 724 780 —-T8钢 730 ————T12钢 730 —— 8202)加热时间热处理的加热时间(包括升温与保温时间)与钢的成分、原始组织、工件的尺寸与形状、使用的加热设备与装炉方式及热处理方法等许多因素有关.因此,要确切计算加热时间是比较复杂的。

消除钢结构焊接应力的方法

消除钢结构焊接应力的方法

钢结构焊接是一种常见的连接方法,但焊接后会产生应力,如果不及时消除这些应力,会对结构产生损害,因此消除钢结构焊接应力至关重要。

以下是几种常见的消除钢结构焊接应力的方法:

1. 热处理法:在焊接后进行热处理,通常是加热到高温,然后慢慢冷却。

这种方法可以消除焊接产生的应力,但需要特殊的设备和技术,成本较高。

2. 机械法:通过机械加工,如刨削、磨削和冲压等方法,消除焊接应力。

这种方法的成本较低,但需要较长的时间和劳动力。

3. 冷却法:在焊接时,采用冷却剂,如水或空气,来快速冷却焊接区域。

这种方法可以有效地减少焊接应力,但需要特殊的设备和技术。

4. 裂纹控制法:焊接时采用控制焊接速度和温度的方法,以减少裂纹的产生,从而减少焊接应力。

总之,消除钢结构焊接应力的方法有很多种,具体的方法需要根据具体情况选择。

在焊接前,应对焊接材料进行评估,制定合适的焊接工艺和消除应力的方法,以确保焊接后的结构稳定、安全。

- 1 -。

钢的常用热处理方法及应用

7.中速、重载 齿

8.高速、轻载或高速、中载,有冲源自的小齿 轮轮9.高速、中载,无猛烈冲击,如机床主轴箱 齿轮

10.高速、中载、有冲击、外形复杂的重要 齿轮,如汽车变速箱齿轮(20CrMnTi淬透性 较高,过热敏感性小,渗碳速度快,过渡层 均匀,渗碳后直接淬火变形较小,正火后切 削加工性良好,低温冲击韧性也较好)

表面硬度要求高、变形小的齿 轮。 (2)20Cr:渗碳、淬火、低温 回火56~62HRC,用于高速、

40Cr、40MnB、(40MnVB):高频淬火,50~55HRC

压力中等、并有冲击的齿轮。 (3)40Cr:调质,

220~250HB,用于圆周速度

20Cr、20MnVB:渗碳,淬火,低温回火或渗碳后高频淬火, 不大,中等单位压力的齿轮;

低速,精度要求不高,稍有冲击,疲劳载荷可

轴

忽略的主轴;或在滚动轴承中工作,轻载,υ <1m/s的次要花键轴

类 6.在滚动或滑动轴承中工作,轻或中等载荷转 45:正火或调质,228~255HB;轴颈或装配部位表面淬 速稍高pυ≤150N·m/(cm2·s),精度要求较高, 火,45~50HRC 冲击,疲劳载荷不大

14.载荷不高的大齿轮,如大型龙门刨齿轮 15.低速、载荷不大、精密传动齿轮 齿 16.精密传动、有一定耐磨性的大齿轮 轮 17.要求抗腐蚀性的计量泵齿轮 18.要求高耐磨性的鼓风机齿轮

19.要求耐磨、保持间隙精度的25L油泵齿轮

20.拖拉机后桥齿轮(小模数)、内燃机车变速 箱齿轮 ( m = 6~8)

0.02~3.0mm,硬度高,在共渗层为0.02~0.04mm时 切削性能和使用寿命适用于要求硬度高、耐磨的中、小型及薄片的零件和

具有66~70HRC

刀具等

钢的热处理

3.处理温度低,变形极小,比渗碳及表面淬火的变形小得多,一般渗氮是加工路线中最后一道工序,氮化后最多需要精磨或研磨抛光

4.具有很高的抗腐蚀性

缺点:1.渗碳时间太长,2强化渗氮必须采用特殊的合金钢

另外,由于氮的渗入,工件会略有“长大”现象。在设计尺寸要求极为严格的工件时应考虑补救

这种方法易行,设备简单,但火焰加热温度不易控制,淬火质量不够稳定

适用于单件或小批量生产的大型零件和需要局部淬火的工具或零件,如大型轴类、大模数齿轮、凹槽小孔等

常用钢材为中碳钢,如35、45及中谈合金钢,如40Cr、65Mn等,还可用于灰铸铁件、合金铸铁件。碳含量过低,淬火后硬度低,而碳和合金过高,则易脆裂,因此,以含碳量在0.35%~0.5%之间的碳素钢最适宜

低温碳氮共渗主要是为了提高合金工具钢、高速钢制工具、刀具的热硬性和耐磨性,这种碳氮共渗的结果和渗氮相似,共渗层深度可达0.02~0.06mm

中温碳氮共渗主要适用于承受压力不是很大而只受磨损的中碳结构钢零件。共渗层深度一般为0.3~0.8mm

高温碳氮共渗主要用于承受压力很大的中碳钢及合金钢的小型结构零件,也可用于低碳钢件代替渗碳,层获得1~2mm的共渗层;中温或高温碳氮共渗用于提高表面硬度、耐磨性和抗疲劳性能

3.稳定工件尺寸

钢的表面热处理

是通过改变零件表层组织,以获得硬度很高的马氏体,而保留心部韧性和塑性,或同时改变表层的化学成分,以获得耐蚀、耐酸、耐碱性及表面硬度比化学热处理更高的处理方法

名称

操作

特点

目的和应用

感应加热表面淬火

是利用感应电流通过工件表面所产生的热效应,使表面加热并经行快速冷却的淬火工艺。

3.适用于汽车、机车、柴油机、纺织机械、农业机械、机床、齿轮、枪炮、工具、模具等各种要求耐磨、耐蚀、耐疲劳的零件

钢回火去应力温度

钢回火去应力温度

钢回火去应力温度是指在钢材回火过程中,使其达到一定温度以减轻或消除应力的作用。

钢材在加工、焊接或冷却过程中会产生应力,如果不加以处理,会影响钢材的性能和使用寿命。

回火是一种常用的热处理方法,通过加热和冷却使钢材达到一定温度范围内保持一段时间来减轻或消除应力。

钢回火去应力的温度取决于钢材的类型、组织结构和应力程度等因素。

一般而言,低碳钢的回火温度可以选择在400-600摄氏度范围内,中碳钢一般选择在550-650摄氏度,高碳钢和合金钢则需要更高的回火温度。

具体的回火温度需要根据钢材的具体情况来确定,一般可以参考钢材的生产标准或相关热处理手册中的建议。

此外,回火时间也是一项重要的参数,需要根据具体情况进行调整,一般来说,回火时间较长可以降低应力,但也可能会导致钢材的硬度下降。

钢材的热处理方法和特性(精)

-- 钢材的热处理方法和特性※均质退火处理简称均质化处理(Homogenization,系利用在高温进行长时间加热,使内部的化学成分充分扩散,因此又称为『扩散退火』。

加热温度会因钢材种类有所差异,大钢锭通常在1200℃至1300℃之间进行均质化处理,高碳钢在1100℃至1200℃之间,而一般锻造或轧延之钢材则在1000℃至1200℃间进行此项热处理。

※完全退火处理完全退火处理系将亚共析钢加热至Ac3温度以上30~50℃、过共析钢加热至Ac1温度以上50℃左右的温度范围,在该温度保持足够时间,使成为沃斯田体单相组织(亚共析钢或沃斯田体加上雪明碳体混合组织后,在进行炉冷使钢材软化,以得到钢材最佳之延展性及微细晶粒组织。

※球化退火处理球化退火主要的目的,是希望藉由热处理使钢铁材料内部的层状或网状碳化物凝聚成为球状,使改善钢材之切削性能及加工塑性,特别是高碳的工具钢更是需要此种退火处理。

常见的球化退火处理包括:(1在钢材A1温度的上方、下方反复加热、冷却数次,使A1变态所析出的雪明碳铁,继续附着成长在上述球化的碳化物上;(2加热至钢材A3或Acm温度上方,始碳化物完全固溶于沃斯田体后急冷,再依上述方法进行球化处理。

使碳化物球化,尚可增加钢材的淬火后韧性、防止淬裂,亦可改善钢材的淬火回火后机械性质、提高钢材的使用寿命。

※软化退火处理软化退火热处理的热处理程序是将工件加热到600℃至650℃范围内(A1温度下方,维持一段时间之后空冷,其主要目的在于使以加工硬化的工件再度软化、回复原先之韧性,以便能再进一步加工。

此种热处理方法常在冷加工过程反复实施,故又称之为制程退火。

大部分金属在冷加工后,材料强度、硬度会随着加工量渐增而变大,也因此导致材料延性降低、材质变脆,若需要再进一步加工时,须先经软化退火热处理才能继续加工。

※弛力退火处理弛力退火热处理主要的目的,在于清除因锻造、铸造、机械加工或焊接所产生的残留应力,这种残存应力常导致工件强度降低、经久变形,并对材料韧性、延展性有不良影响,因此弛力退火热处理对于尺寸经度要求严格的工件、有安全顾虑的机械构件事非常重要的。

金属学及热处理 第八章 钢的热处理工艺

8.1 钢的退火和正火

8.1.7 正火

正火是将钢加热到Ac3(Acm)以上适当温度,保温一定 时间,完全奥氏体化,空冷,得到珠光体组织。

加热温度:高于退火加热温度, Ac3(Acm)以上30-50℃。

保温时间:与完全退火相同,工件心部达到加热温度。

冷却方式:空冷,大件可用风冷或喷雾冷。

正火适用于碳素钢和低、中合金钢,不适用于高合金钢, 高合金钢空冷易发生马氏体转变。

8.1 钢的退火和正火

8.1.1 完全退火

将奥氏体化后的钢快冷至稍低于Ac1温度,等温一定 时间,使奥氏体发生等温转变,得到珠光体后,再空 冷至室温,可以缩短退火时间,使退火组织更加均匀。 这种退火方法称为等温退火。

等温退火适用于高碳钢、合金工具钢、高合金钢等。 对于大截面工件和大批量炉料,工件内部不易达到等 温程度,不适合进行等温退火。

8.1.5 去应力退火

去应力退火的目的:消除铸件、锻件、焊接件、机加 件的残余内应力,提高工件的尺寸稳定性,防止变形 和开裂,在精加工或淬火之前,将工件加热至AC1以 下某一温度,保温一定时间,缓慢冷却。 加热温度:碳钢500-650℃,弹簧钢250-300℃。 保温时间:钢件:3min/mm,铸铁件:6min/mm。 冷却方式:缓冷至250-300℃出炉空冷。

8.1.7 正火

正火工艺较简单,有以下几方面应用: (1)改善低碳钢的切削加工性能。 (2)消除中碳钢热加工缺陷。 (3)消除过共析钢的网状渗碳体。 (4)提高普通结构件的机械性能。 20#钢,正火温度为:920~950℃; 45#钢,正火温度为,850℃,抗拉强度≥600MPa

小结

处理工艺:

完全退火,不完全退火,球化退火,扩散退火,去应力 退火,再结晶退火,正火。

热处理讲稿-钢的常规热处理

3. 回火工艺选择和计算

a. 回火温度选择原则 在生产中按照回火硬度来选择回火温度,各种钢的

回火温度与硬度的关系曲线可从手册中查到,淬火温 度高的、工件尺寸小的,通常采用回火温度范围的上 限温度,反之则选下限温度。

b. 回火时间的选择原则 保证工件透烧和组织转变充分,内应力得到消除。

回火时间th可用下式定量计算: 回火温度保持时间 th =

﹣11Cr+ 100V + 60Mo + 60W + 60Si + 700P+3 (硫效应)

Ms (℃) =

39﹣423C﹣30.4Mn﹣17.7Ni﹣12.1Cr﹣7.5Mo﹣3 .7W

五、 回火工艺

定义 回火是将淬硬后的工件加热到Ac1以下的某一温度,保温

一段时间后,再冷却到室温的热处理工艺。

级淬火 e 贝氏体等温淬

火

4. 马氏体分级淬火

a . 图中c、d曲线。工件在盐浴或碱浴的分级温 度(接近Ms点)中保持一定时间,再出炉空冷。

b. 由于在靠近Ms点温度停留,使工件截面均匀 冷却后再空冷,使相变应力和热应力大大降低,有 效地减少变形和开裂的倾向。

5. 贝氏体等温淬火 a. 在260-400℃等温,获得下贝氏体组织的淬火,

二、退火工艺

定义 退火是将工件加热到适当温度,保温一段时间后再进行缓慢冷却的热处理

工艺。 类型

完全退火— 亚共析钢铸、轧、锻和焊接件, Ac3+30~70℃ 球化退火— 适应共析和过共析钢 ,Ac1+20~30℃ 去应力退火— 消除内应力,﹤Ac3 再结晶退火— 亦形变过程中的中间退火,再结晶温度以上150 ~200℃。 均匀化退火— 亦扩散退火,熔点以下100~200℃ ( 还有不完全退火、等温退火、预防白点退火等) 目的 ① 降低钢的硬度,提高塑性,以利于切削加工及冷变形加工。 ② 减少或消除铸、锻、焊等引起的诸如偏析和晶粒粗大等组织缺陷,为尔 后的热处理作组织准备。 ③ 降低或消除工件的内应力,防止变形和开裂。

45钢热处理工艺和含碳量与开裂的关系

45钢热处理工艺和含碳量与开裂的关系

1.凝固收缩:含碳量较高的钢在凝固过程中产生较大的凝固收缩,容易引起开裂。

热处理工艺中的冷却速率对凝固收缩有一定的影响。

2.残余应力:热处理过程中产生的残余应力可能导致开裂。

含

碳量较高的钢由于具有较高的碳化倾向,热处理过程中可能产生较大的残余应力,增加开裂的风险。

3.热处理温度和时间:热处理工艺中的温度和时间对钢的晶粒

尺寸和组织结构有重要影响。

不恰当的温度和时间选择可能导致晶粒过大或过小,增加开裂的风险。

4.淬火介质:含碳量较高的钢在淬火过程中容易产生马氏体组织,其淬火硬化产生的应力可能引起开裂。

正确选择淬火介质可以减小开裂风险。

需要注意的是,钢材热处理过程中的很多因素相互关联,即使含碳量较高,合理的热处理工艺仍然可以有效减少开裂的风险。

因此,在具体应用中,需要综合考虑热处理工艺的各个方面。

SMA490BW耐候钢焊接与焊后热处理残余应力的数值模拟

Electric Welding MachineVol.54 No.2Feb. 2024第 54 卷 第 2 期2024 年2 月SMA490BW 耐候钢焊接与焊后热处理残余应力的数值模拟户迎灿1, 王秋影1, 邱培现1, 许骏1, 廖子文21.中车青岛四方机车车辆股份有限公司,山东 青岛 2663112.西南交通大学 材料科学与工程学院, 四川 成都 610031摘 要:SMA490BW 耐候钢焊接过程中会产生较大的残余应力,常使用去应力退火的热处理方式消除残余应力。

建立了SMA490BW 耐候钢的焊接过程和焊后热处理过程中的有限元模型,对焊接以及焊后热处理的残余应力场进行了有限元模拟和验证。

通过引入材料的CREEP 本构模型,利用Norton-Bailey 指数方程模拟计算了焊后热处理时材料的蠕变行为,得到热处理对的焊接残余应力的影响。

研究结果表明:使用CREEP 本构模型,引入材料的蠕变行为可以较好地模拟焊接工件的焊后热处理过程中的应力应变变化,计算得到的残余应力值与实测值有较好的一致性。

这为工业上优化SMA490BW 耐候钢的焊接工艺、降低残余应力提供了理论支持。

关键词:SMA490BW 耐候钢; 热处理; 残余应力; 数值模拟中图分类号:TG441.8 文献标识码:A 文章编号:1001-2303(2024)02-0077-06Numerical Simulation Analysis of Residual Stress in SMA490BW Weldingand Post-Weld Heat TreatmentHU Yingcan 1, WANG Qiuying 1, QIU Peixian 1, XU Jun 1, LIAO Ziwen 21.CRRC Qingdao Sifang Locomotive and Rolling Stock Co., Ltd., Qingdao 266311, China2.Institute of welding, School of materials science and engineering, Southwest Jiaotong University, Chengdu 610031, ChinaAbstract: SMA490BW weathering steel is usually joined by welding. Residual stress will be generated during the welding process, which has a great impact on engineering application. In industry, annealing heat treatment is often used to reduce re ‐sidual stress. This paper establishes a finite element model of the welding process and post-weld heat treatment process of SMA490BW, the finite element simulation of the residual stress field of welding and post-weld heat treatment were carried out, and it was proven correct through test. By introducing the CREEP constitutive model of the material, the Norton-Bailey exponential equation is used to simulate the creep behavior of the material during post-weld heat treatment, and the effect of heat treatment on the welding residual stress is obtained. The research results show that: using the CREEP constitutive model, introducing the creep behavior of material can better simulate the stress and strain changes during the post-weld heat treatment of the welded workpiece, and the simulated residual stress values are in good agreement with the measured values.Keywords: SMA490BW weathering steel; heat treatment; residual stress; numerical simulation引用格式:户迎灿,王秋影,邱培现,等.SMA490BW 耐候钢焊接与焊后热处理残余应力的数值模拟[J ].电焊机,2024,54(2):77-82.Citation:HU Yingcan, WANG Qiuying, QIU Peixian, et al.Numerical Simulation Analysis of Residual Stress in SMA490BW Welding and Post -Weld Heat Treatment[J].Electric Welding Machine, 2024, 54(2): 77-82.0 引言SMA490BW 耐候钢具有良好的韧塑性和较高的强度,并且在大气条件下有良好的耐腐蚀性能,被大量应用于我国高速轨道列车的转向架结构中[1]。

钢材热处理工艺对材料应力和变形的影响研究

钢材热处理工艺对材料应力和变形的影响研究钢材热处理是指通过加热和冷却过程来调整钢材的组织结构和性能的一种工艺。

钢材经过热处理后,可以改善硬度、强度和韧性等力学性能,提高耐蚀性和耐磨性,并减少材料内部缺陷。

热处理工艺对材料应力和变形的影响是进行热处理工艺研究的重要内容之一。

钢材在加热过程中会受到热膨胀的影响,产生热应力。

而在冷却过程中,又会产生冷却收缩引起的冷应力。

这些应力对材料的性能和质量产生很大的影响。

首先,加热过程会导致材料内部不同部位温度的不均匀分布,从而产生温度梯度。

这会引起材料的热膨胀,产生热应力。

当温度降低时,材料表面和内部受到不同程度的冷却,导致内部拉应力和表面压应力的不平衡,从而产生热应力。

其次,钢材经过热处理后,在冷却过程中会产生冷却收缩引起的冷应力。

这是因为冷却速度会影响晶体的形成过程,从而影响材料的组织结构和性能。

当材料内外部的冷却速度不一致时,就会产生冷却收缩引起的冷应力。

这种冷应力对材料的变形和性能都有很大的影响。

研究表明,适当的热处理工艺可以减少材料的应力和变形。

首先,通过合理选择加热温度和保温时间,可以减少温度梯度和热应力的产生。

其次,控制冷却速度可以减少冷应力的产生。

比如,可以采用缓慢冷却的方法,使材料均匀冷却,减少冷应力的产生。

此外,也可以采用降温中停留、回火等方法来减少冷应力。

除了热处理工艺本身的影响外,材料的组织结构和化学成分也会对应力和变形产生影响。

比如,合适的加热温度可以促使材料发生相变,从而改变其组织结构,减少应力和变形。

此外,合适的化学成分可以改变材料的热膨胀系数和热导率,从而减少应力和变形的产生。

综上所述,钢材热处理工艺对材料应力和变形的影响是一个复杂的物理过程。

合理选择热处理工艺、控制温度、时间和冷却速度等因素,可以有效地减少应力和变形的产生,提高材料的性能和质量。

研究钢材热处理工艺对材料应力和变形的影响,对于优化热处理工艺,提高钢材的综合性能和质量具有重要意义。

钢筋冷加工与热处理

钢筋冷加工与热处理冷拉应力应超过屈服强度。

1卸载后停一段时间(或高温作用),经过时效,屈服点可提高到k'点(高于钢筋受拉曲线上点),称为时效强化。

2卸载后立即重新加载到k点,未经时效,冷拉硬化。

钢筋受拉拉到曲线强化段上一点开始卸载,它除了有弹性变形以外,还有塑性变形,如果现在要卸载,所有的弹性变形都能恢复,塑性变形是不恢复的。

如果弹性变形是恢复的话,可以不断去加载卸载,就可以把所有塑性变形保留下来。

如果卸载过程当中,这个钢筋只有弹性变形,没有出现塑性变形。

它最后沿着这条曲线下来,那保留的就是钢筋的塑性应变,这个曲线跟一开始的那条线平行,因为钢筋卸载下来只有弹性,并且没有塑性变形,因此应力和应变关系是一个线性的关系,这样就把屈服平台段没有了。

如果仍然把k点作为屈服强度的话,那么这时候就没有屈服平台了,就变成有点像硬钢一样的东西。

如果现在卸载却不马上加载,再过一段时间加载,就不是这个原来那条虚线了。

强度提高变形能力降低,但是软钢的特性仍然保留着,软钢的特征是有一段屈服平台。

现在土木工程里面不需要有很大变形的钢筋。

钢筋一开始的变形太大,可以把它拉一拉,就是拉大到强化段以后,然后再把荷载卸下来,过一段时间以后再去用这个钢筋,这个钢筋的屈服强度就比没拉以前的那个屈服强度提高很多,但是变形能力会降低,这是以牺牲变形能力来换取高的强度,这样的一个过程就是冷拉的原理。

冷拉例:HPB300钢在常温下硬化需20天;100度下仅需2小时;450度时,强度反而降低,塑性性能有所增加;700度时,钢材恢复到冷拉前的性能,这种现象称为软化。

因此,对焊接的冷拉钢筋应先焊接再冷拉。

冷拉只能提高钢筋的抗拉强度,塑性下降;应先焊接后冷拉;冷拉钢筋不宜用作为受压钢筋和承受冲击力或重复荷载及负温下的结构中。

双控:张拉时对冷拉应力和冷拉率都进行控制。

单控:张拉时仅控制冷拉率。

冷拔将直径6-10mm的HPB300级钢筋,用强力从直径较小硬质合金拔丝模拔过,使它产生塑性变形,拔成较细直径的钢丝,以提高其强度的冷加工方法。

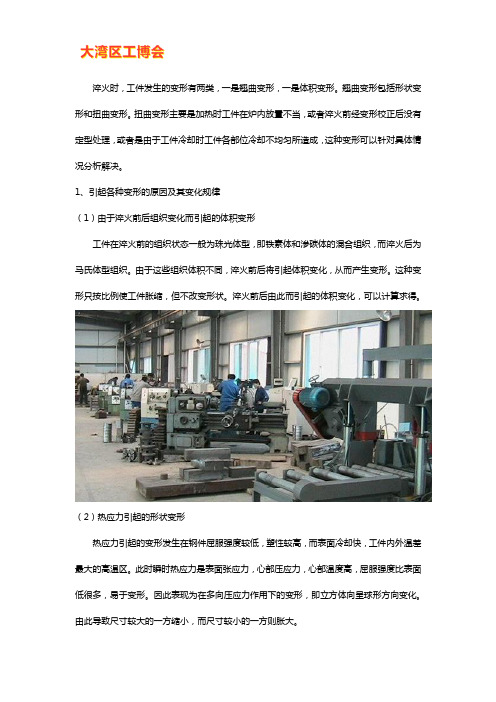

钢的热处理淬火时工件的变形规律

淬火时,工件发生的变形有两类,一是翘曲变形,一是体积变形。

翘曲变形包括形状变形和扭曲变形。

扭曲变形主要是加热时工件在炉内放置不当,或者淬火前经变形校正后没有定型处理,或者是由于工件冷却时工件各部位冷却不均匀所造成,这种变形可以针对具体情况分析解决。

1、引起各种变形的原因及其变化规律(1)由于淬火前后组织变化而引起的体积变形工件在淬火前的组织状态一般为珠光体型,即铁素体和渗碳体的混合组织,而淬火后为马氏体型组织。

由于这些组织体积不同,淬火前后将引起体积变化,从而产生变形。

这种变形只按比例使工件胀缩,但不改变形状。

淬火前后由此而引起的体积变化,可以计算求得。

(2)热应力引起的形状变形热应力引起的变形发生在钢件屈服强度较低,塑性较高,而表面冷却快,工件内外温差最大的高温区。

此时瞬时热应力是表面张应力,心部压应力,心部温度高,屈服强度比表面低很多,易于变形。

因此表现为在多向压应力作用下的变形,即立方体向呈球形方向变化。

由此导致尺寸较大的一方缩小,而尺寸较小的一方则胀大。

(3)组织应力引起的形状变形组织应力引起的变形也产生在早期组织应力最大时刻。

此时截面温度较大,心部温度较高,仍处于奥氏体状态,塑性较好,屈服强度较低。

瞬时组织应力是表面压应力,心部拉应力;其变形表现为心部在多向拉应力作用下的拉长。

由此导致的结果为在组织应力作用下,工件中尺寸较大的一方伸长,而尺寸较小的一方缩短。

2、影响淬火变形的因素(1)影响体积变形和形状变形的因素。

凡是影响淬火前后组织比体积变化的因素均影响体积变形。

(2)其他影响淬火变形的因素。

影响淬火变形的因素有两种,一种是夹杂物和带状组织对淬火变形的影响。

(3)淬火前残存应力及加热冷却不均匀对变形的影响。

淬火前工件内残余应力没有消除,淬火加热装炉不当,淬火冷却不当均引起工件的扭曲变形。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、热处理应力对淬火裂纹的影响

存在于淬火件不同部位上能引起应力集中的因素(包括冶金缺陷在内),对淬火裂纹的产生都有促进作用,但只有在拉应力场内(尤其是在最大拉应力下)才会表现出来,若在压应力场内并无促裂作用。淬火冷却速度是一个能影响淬火质量并决定残余应力的重要因素,也是一个能对淬火裂纹赋于重要乃至决定性影响的因素。为了达到淬火的目的,通常必须加速零件在高温段内的冷却速度,并使之超过钢的临界淬火冷却速度才能得到马氏体组织。就残余应力而论,这样做由于能增加抵消组织应力作用的热应力值,故能减少工件表面上的拉应力而达到抑制纵裂的目的。其效果将随高温冷却速度的加快而增大。而且,在能淬透的情况下,截面尺寸越大的工件,虽然实际冷却速度更缓,开裂的危险性却反而愈大。这一切都是由于这类钢的热应力随尺寸的增大实际冷却速度减慢,热应力减小,组织应力随尺寸的增大而增加,最后形成以组织应力为主的拉应力作用在工件表面的作用特点造成的。并与冷却愈慢应力愈小的传统观念大相径庭。对这类钢件而言,在正常条件下淬火的高淬透性钢件中只能形成纵裂。避免淬裂的可有原则是设法尽量减小截面内外马氏体转变的不等时性。仅仅实行马氏体转变区内的缓冷却不足以预防纵裂的形成。一般情况下只能产生在非淬透性件中的弧裂,虽以整体快速冷却为必要的形成条件,可是它的真正形成原因,却不在快速冷却(包括马氏体转变区内)本身,而是淬火件局部位置(由几何结构决定),在高温临界温度区内的冷却速度显著减缓,因而没有淬硬所致。产生在大型非淬透性件中的横断和纵劈,是由以热应力为主要成份的残余拉应力作用在淬火件中心,而在淬火件末淬硬的截面中心处,首先形成裂纹并由内往外扩展而造成的。为了避免这类裂纹产生,往往使用水--油双液淬火工艺。在此工艺中实施高温段内的快速冷却,目的仅仅在于确保外层金属得到马氏体组织;而从内应力的角度来看,这时快冷有害无益。其次,冷却后期缓冷的目的,主要不是为了降低马氏体相变的膨胀速度和组织应力值,而在于尽量减小截面温差和截面中心部位金属的收缩速度,从而达到减小应力值和最终抑制淬裂的目的