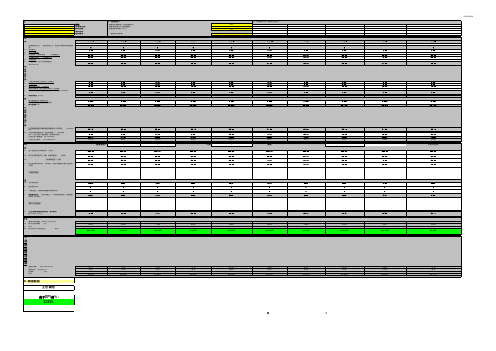

车间产能分析表模板

产能分析(含OEE)模板

V. 总体设备利用率

设备可用率 [(N-O1-O2-P)/(N-O1)]

性能效率 [(M*Q)/(N-O1)]

合格率

[T/Q]

OEE

DSHEADRICEADTED

VI. 制造瓶颈

工艺 编号

5.03

60042 10007 1500 567.13%

97% 99% 99.97% 95.85%

10.26

37734 6289 1500 319.27%

C) 产能修改记录(例如按节拍生产)

工艺 6

1 1.00 16.00 90.00 0.00 6.00 87.00

0.00 0.00 10.00 0.00 1.00 99%

0.05% 99.95%

34.38 8.00 38681 6447 其他

960.00 90.00 0.00 10.00

6260 1 0

99%

0.60% 99.40%

33.40 20.00 15029 2505 例如试运转

960.00 90.00 20.00 10.00

2500 1 0

2499

30.47

14994 2499 1500 66.60%

97% 99% 99.96% 95.75%

99% 99% 99.98% 98.22%

工艺7

1.00 16.00 90.00 20.00 6.00 85.00

0.00 0.00 10.00 0.00 1.00 99%

0.05% 99.95%

33.58 25.00 12090 2015

960.00 90.00 20.00 10.00

2010 1 0

6259

25.00

37554 6259 1500 317.27%

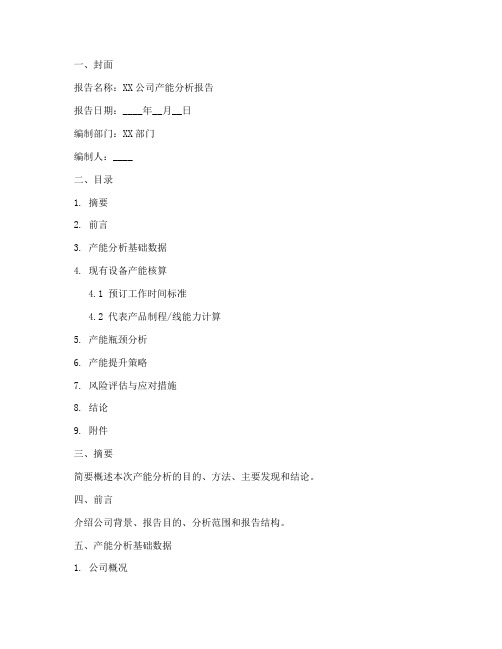

车间产能分析日报表Excel模板

计划产量

1000 1200 1300 1400 1500

生产人数 25 15 20 12 18

实际产能 有效工时

150 105 100 102 117

产品线5

实际产量 1000 800 1350 1400 1360

完成率

100% 67% 104% 100% 91%

车间:

制表:

平均完成率 未完成率

车间 产能 分析 日报

Workshop capacity analysis

计划产量 实际产量

产品线1

产品线2

机台

BG-001 BG-002 BG-003 BG-004 BG-005

产品线

产品线1 产品线2 产品线3 产品线4 产品线5

作业内容

详细内容 详细内容 详细内容 详细内容 详细内容

产品线3

产品线4

92%

管理人员

管理A 管理A 管理A 管理A 管理A

异常状况 临时停电 机器故障

平均 完成

率

未完 成率

日期:

92%

8%

1. 本表格用于车间产能管理; 2. 使用时填写各产品线信息,表格将自动给出完成率及相关可视化图表; 3. 表格将自动对每条生产线的最终投产日进行监控,最紧急的前三组订单以橙色提醒,3-5组订单以 蓝色提醒; 4. 表格已预设为A4版面,可直接打印;

(本 说明 文字 不被

பைடு நூலகம்

生产能力分析表

包装课

合计

每工时产量

累计生产数量

人数

生产能力分析表

日期

你相信“人若有志,就不会在半坡停止。”就学习的阶段性而言,你处在初中的半山腰;就你进步的阶段而言,你也处在半山腰,这座右铭包含了你对自己的鼓励,希望你能真正意义上的做到勇往直前!

们的权利和个性发展,在基本的式非标准基础上,允许他们在多元价值中做出不同的选择;我们要尊重学生的差异,关注“边缘儿童”,对学生进行开放性的、发展性的、鼓励性的评价,帮助他们感受成长的逾越!3、梳理与时俱进的教师观新课程理念下的教师,是学生自主学习和探究活动的

工时

产量

人数

工时

产量

人数工时Biblioteka 产量12……

31

产能分析报告模板

一、封面报告名称:XX公司产能分析报告报告日期:____年__月__日编制部门:XX部门编制人:____二、目录1. 摘要2. 前言3. 产能分析基础数据4. 现有设备产能核算4.1 预订工作时间标准4.2 代表产品制程/线能力计算5. 产能瓶颈分析6. 产能提升策略7. 风险评估与应对措施8. 结论9. 附件三、摘要简要概述本次产能分析的目的、方法、主要发现和结论。

四、前言介绍公司背景、报告目的、分析范围和报告结构。

五、产能分析基础数据1. 公司概况2. 产品线信息3. 市场需求分析4. 竞争对手分析六、现有设备产能核算1. 预订工作时间标准- 单班时间/时- 班次/班- 作业率(%)- 年出勤天数/天- 净可用时间/时- 计算公式:净可用时间 = 单班时间× 班次× 作业率× 年出勤天数2. 代表产品制程/线能力计算- 产品年产能净可用时间(年)- 瓶颈工序总加工时间- 计算公式:年产能 = 产品年产能净可用时间÷ 瓶颈工序总加工时间七、产能瓶颈分析1. 瓶颈工序识别2. 瓶颈原因分析3. 瓶颈影响评估八、产能提升策略1. 提高设备利用率2. 优化生产流程3. 增加设备投入4. 人员培训与优化5. 技术创新与应用九、风险评估与应对措施1. 设备故障风险2. 人员流失风险3. 市场需求波动风险4. 应对措施十、结论总结本次产能分析的主要发现和结论,并提出改进建议。

十一、附件1. 产能分析数据表格2. 相关图表3. 产能提升方案请注意,以上模板仅供参考,具体内容需根据实际情况进行调整和完善。

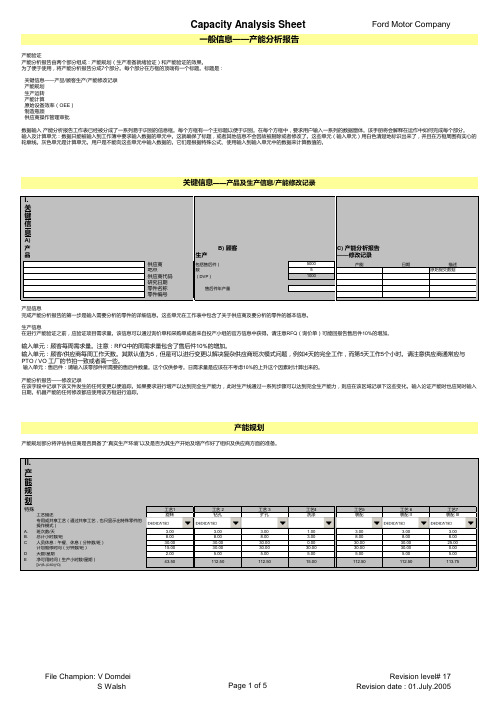

产能分析计算报告模板

Capacity Analysis SheetFord Motor CompanyI.关键信息A)产品B) 顾客生产C) 产能分析报告——修改记录供应商X 顾客需求量/周(不包括售后件)5000产能日期描述地点Y 顾客每周工作的天数5原始提交数据供应商代码Z顾客煤田的需求量(DVP )1000研究日期零件名称 售后件年产量零件编号DEDICATEDII.产能规划SHARED特殊工艺1工艺 2工艺 3工艺4工艺5工艺 6工艺7工艺描述旋转钻孔扩孔洗涤装配装配 II 装配 III 1136611A.班次数/天3.00 3.00 3.00 1.00 3.00 3.00 3.00B.总计小时数/班8.008.008.00 3.008.008.008.00C 人员休息:午餐、休息(分钟数/班)30.0030.0030.000.0030.0030.0025.00 计划维修时间(分钟数/班)15.0030.0030.0030.0030.0030.000.00D 天数/星期2.00 5.00 5.00 5.00 5.00 5.00 5.00E净可用时间(生产小时数/星期)[A*(B-(C/60))*D]43.50112.50112.5015.00112.50112.50113.75产能规划产能规划部分将评估供应商是否具备了“真实生产环境”以及是否为其生产开始及增产作好了组织及供应商方面的准备。

专用或共享工艺(通过共享工艺,也只显示出特殊零件的操作模式)产品信息完成产能分析报告的第一步是输入需要分析的零件的详细信息。

这些单元在工作表中包含了关于供应商及要分析的零件的基本信息。

生产信息在进行产能验证之前,应验证项目需求量。

该信息可以通过询价单和采购单或者来自投产小组的官方信息中获得。

请注意RFQ (询价单)可能回报告售后件10%的增加。

输入单元:顾客每周需求量。

注意:RFQ 中的周需求量包含了售后件10%的增加。

输入单元:顾客/供应商每周工作天数。

企业产能效益分析报告模板

企业产能效益分析报告模板1. 引言本报告旨在对企业的产能效益进行分析,以了解企业的生产运营状况,并为企业制定进一步的经营策略提供参考。

报告主要包括以下几个方面的内容:企业产能情况、生产效率分析、资源利用效率分析、成本效益分析以及建议和改进措施等。

2. 企业产能情况在这一章节,我们将对企业的产能进行详细描述。

主要包括以下几个方面的内容:2.1 产能规模描述企业的日常产能规模及其变化趋势,包括生产线数量、设备数量、员工数量等。

2.2 产能利用率分析企业的产能利用率,即实际产出与理论产出之间的比值。

可以从生产线利用率、设备开机率、员工工作时间利用率等方面进行分析。

2.3 产出效果描述企业的产出效果,即实际产出与期望产出之间的比值。

可以从产品质量、交付时间、客户满意度等方面进行评估。

3. 生产效率分析在这一章节,我们将对企业的生产效率进行详细分析。

主要包括以下几个方面的内容:3.1 生产周期分析企业的生产周期,即从订单接收到产品交付所需的时间。

可以从订单处理时间、生产时间、物流配送时间等方面进行分析。

3.2 交付能力评估企业的交付能力,即按时交付订单的能力。

可以通过交付准时率、交付延迟时间等指标进行评估。

3.3 生产过程优化提出生产过程优化建议,以提高生产效率。

可以从工艺流程优化、生产设备更新、员工培训等方面提出建议。

4. 资源利用效率分析在这一章节,我们将对企业的资源利用效率进行详细分析。

主要包括以下几个方面的内容:4.1 原材料利用率评估企业的原材料利用率,即实际使用原材料与应使用原材料之间的比值。

可以通过废品率、次品率等指标进行评估。

4.2 能源消耗效率分析企业的能源消耗效率,即能源消耗与产出之间的比值。

可以通过能源消耗量、产出量等指标进行评估。

4.3 人力资源利用率评估企业的人力资源利用率,即员工工作效率与实际工作时间之间的比值。

可以通过产出与员工数量之比进行评估。

5. 成本效益分析在这一章节,我们将对企业的成本效益进行详细分析。

产能分析报告模板

产能分析报告模板一、产能修改记录及主要产品信息A)产能分析报告一一修改记录产能分析报告简述日期备注初次提交修订注:产能分析报告一一修改记录1)产能发生变化时以便及时追踪。

如进行增产以达到完全生产能力,此时生产线通过一系列步骤可以达到完全生产能力,则应记录下这些变化。

填写论证产能时也应同时填写日期。

2)此次产能分析报告均记作初次提交。

B)主要产品关键信息产品名称型号设计年产能查定年产能2012年需求计划备注注:产品信息1)完成产能分析报告的首先要明确需要分析的产品的详细信息。

包括产品名称、型号、产能概况、客户需求信息等。

2)必要时应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。

二、现有设备产能核算1、预订工作时间标准A)计划工时计算公式:净可用工时e=a*b*c*d 说明a 单班时间/时8 根据自身工时计划安排填写b 班次/班 2 根据自身工时计划安排填写c 作业率(%)80 根据自身工时计划安排填写d 年出勤天数/天302 根据自身工时计划安排填写e 净可用时间/时注:1)单班时间:每班总时间-每班的总计可用小时数。

2)班次:表示的是每天每个工艺操作的班次数。

3)作业率:(总工时-无效工时)/总工时。

人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。

4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。

5)计算举例:每班8小时、每天2班次、作业率80%、年出勤302天,净可用时间=8*2*80%*302=3865.6 时。

2、代表产品制程/线能力计算产品年产能=净可用时间(年)/瓶颈工序总加工时间工序名称设备名称设备编号设备台数加工工时min/件辅助工时min/ 件总加工时间日加工能力人员配置备注生产线瓶颈工序设备产能描述:1)瓶颈工序、设备产能2)其他注:1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。

注塑产能分析和生产排程表

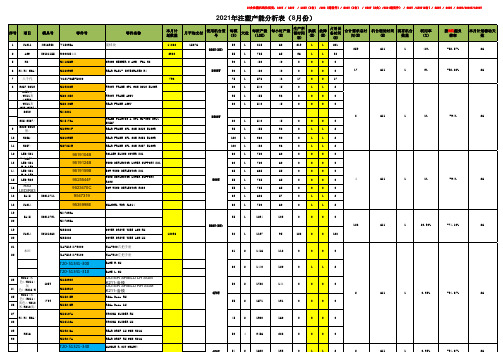

2021年注塑产能分析表(8月份)

本月计 划数量 14868

2380

798

月平均交付

使用机台型 号

每模 (S)

穴位

每班产能 (12H)

每小时产量 (H)

生产所 需时间

(H)

换模 (H)

故障 (H)

占用设 备时间

(H)

合计需求总时 间(H)

机台理论时间 现有机台

(H)

数量

15876

53

1

815

600T(4#)

13台注塑机吨位说明:100T / 120T / 125T(2台) /130(透明件)/ 200T(2台) / 350T(2台)/350(透明件) / 380T /470T(2台)/ 520T / 600T / 800T/1000T/1200T

2021年注塑产能分析表(8月份)

本月计 划数量

月平均交付

55

1

785

68

219

1

1

221

259

65

36

1

1

38

611

1

90

1

480

40

0

0

0

0

1000T

90

1

480

40

0

0

0

0

17

611

1

75

1

576

48

17

0

0

17

80

1

540

45

0

1

1

2

95

1

455

38

0

0

0

0

80

1

540

XX公司产能分析报告(模板)

XX公司产能分析报告(模板)XX公司产能分析报告(模板)⼀、产能修改记录及主要产品信息注:产能分析报告——修改记录1)产能发⽣变化时以便及时追踪。

如进⾏增产以达到完全⽣产能⼒,此时⽣产线通过⼀系列步骤可以达到完全⽣产能⼒,则应记录下这些变化。

填写论证产能时也应同时填写⽇期。

2)此次产能分析报告均记作初次提交。

注:产品信息1)完成产能分析报告的⾸先要明确需要分析的产品的详细信息。

包括产品名称、型号、产能概况、客户需求信息等。

2)必要时应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。

⼆、现有设备产能核算1、预订⼯作时间标准注:1)单班时间:每班总时间-每班的总计可⽤⼩时数。

2)班次:表⽰的是每天每个⼯艺操作的班次数。

3)作业率:(总⼯时-⽆效⼯时)/总⼯时。

⼈员休息-如果在⼈员休息的时候,机器也停⽌运转,则输⼊每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机⽤于维护的时间长度。

4)年出勤时间:年出勤天数-表⽰的是每年的⼯艺运作的天数(扣除法定节假⽇、双休⽇)。

5)计算举例:每班8⼩时、每天2班次、作业率80%、年出勤302天,净可⽤时间=8*2*80%*302=3865.6时。

2、代表产品制程/线能⼒计算注:1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有⼯艺过程;如存在两种以上产品包含不同⼯艺过程、需分别取各类型产品代表产品制程并进⾏线能⼒分析。

2)评价瓶颈⼯序应排除可⽤外协、其他⽣产线可⽤设备借代等因素影响。

3)每条⽣产线选取⼀种或2种产品作为代表说明制程及瓶颈⼯序即可,其他产品可直接计算⽑产能。

3、⽑产能核算注:1)⽑产能核算过程没有排除产品合格率、设备故障率、⼈员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需进⼀步平衡。

2)其他产品可根据代表产品计算⽅法计算出出⽑产能。

3、有效产能(净产能)注:1)设备⽣产包括机器检修、保养、待料等时间,实际的⼯作时间达不到计划⼯时,且⽣产的产品有不良品,因此有效产能必须是以⽑产能为基础,减去因停机和良率以及⼈员缺⼝等综合因素所造成的产能损失。

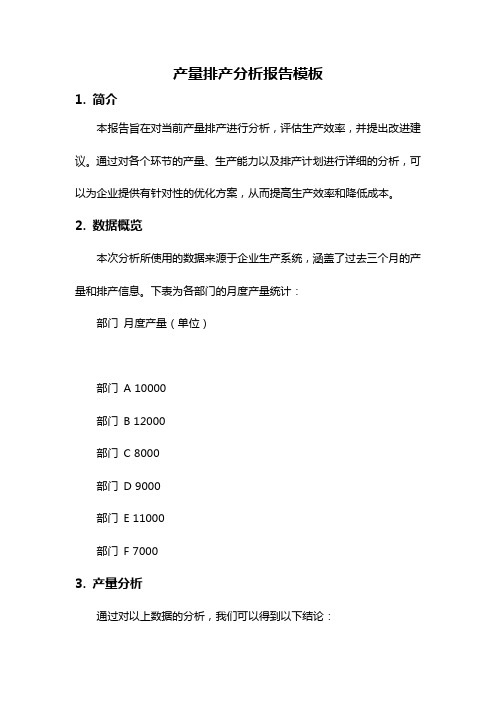

产量排产分析报告模板

产量排产分析报告模板1. 简介本报告旨在对当前产量排产进行分析,评估生产效率,并提出改进建议。

通过对各个环节的产量、生产能力以及排产计划进行详细的分析,可以为企业提供有针对性的优化方案,从而提高生产效率和降低成本。

2. 数据概览本次分析所使用的数据来源于企业生产系统,涵盖了过去三个月的产量和排产信息。

下表为各部门的月度产量统计:部门月度产量(单位)部门A 10000部门B 12000部门C 8000部门D 9000部门E 11000部门F 70003. 产量分析通过对以上数据的分析,我们可以得到以下结论:- 部门B 和部门E 的产量较高,分别为12000 和11000,具有较高的生产能力。

- 部门F 的产量较低,仅为7000,需要进一步优化生产流程以提高生产效率。

- 部门A、部门C 和部门D 的产量处于中间水平,可以考虑优化设备配置和工作流程,提高效率。

4. 生产能力评估为了评估各个部门的生产能力是否达到预期水平,我们将实际产量与设计产能进行对比。

下表为各部门的设计产能和实际产量统计:部门设计产能(单位)实际产量(单位)生产能力利用率部门A 15000 10000 67%部门B 13000 12000 92%部门C 10000 8000 80%部门D 12000 9000 75%部门E 10000 11000 110%部门F 8000 7000 88%根据上表数据,我们可以得出以下结论:- 部门B、部门C 和部门F 的生产能力利用率较高,超过了预期水平。

可以考虑调整产量目标或增加生产规模。

- 部门A、部门D 和部门E 的生产能力利用率较低,可以通过改进生产计划、提高设备效率等方式,提高生产能力利用率。

5. 排产计划分析为了控制生产过程,确保合理的排产计划以及避免同一时间段内产能过剩或产能不足,我们对排产计划进行了分析。

下表为各部门的排产计划和实际产量统计:部门排产计划(单位)实际产量(单位)完成率部门A 12000 10000 83%部门B 15000 12000 80%部门C 9000 8000 89%部门D 10000 9000 90%部门E 12000 11000 92%部门F 8000 7000 88%通过对以上数据的分析,我们得出以下结论:- 部门B、部门D 和部门E 的完成率较高,达到了80%以上,分别为80%、90% 和92%。

产能分析报告模板

产能分析报告模板一、产能修改记录及主要产品信息A) 产能分析报告——修改记录产能分析报告简述日期备注初次提交修订注:产能分析报告——修改记录1)产能发生变化时以便及时追踪。

如进行增产以达到完全生产能力,此时生产线通过一系列步骤可以达到完全生产能力,则应记录下这些变化。

填写论证产能时也应同时填写日期。

2)此次产能分析报告均记作初次提交。

B)主要产品关键信息产品名称型号设计年产能查定年产能2012年需求计划备注注:产品信息1)完成产能分析报告的首先要明确需要分析的产品的详细信息。

包括产品名称、型号、产能概况、客户需求信息等。

2)必要时应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。

二、现有设备产能核算1、预订工作时间标准A)计划工时计算公式:净可用工时e=a*b*c*d 说明a 单班时间/时8 根据自身工时计划安排填写b 班次/班 2 根据自身工时计划安排填写c 作业率(%)80 根据自身工时计划安排填写d 年出勤天数/天302 根据自身工时计划安排填写e 净可用时间/时注:1)单班时间:每班总时间-每班的总计可用小时数。

2)班次:表示的是每天每个工艺操作的班次数。

3)作业率:(总工时-无效工时)/总工时。

人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。

4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。

5)计算举例:每班8小时、每天2班次、作业率80%、年出勤302天,净可用时间=8*2*80%*302=3865.6时。

2、代表产品制程/线能力计算产品年产能=净可用时间(年)/瓶颈工序总加工时间工序名称设备名称设备编号设备台数加工工时min/件辅助工时min/件总加工时间日加工能力人员配置备注生产线瓶颈工序设备产能描述:1)瓶颈工序、设备产能2)其他注:1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。

产品产能分析表格模板

产品产能分析表格模板1. 介绍在任何生产过程中,了解产品的产能是至关重要的。

产品产能分析是指通过分析和评估生产过程中所需资源、生产能力和效率,确定企业能够生产的产品数量。

通过使用产品产能分析表格模板,可以帮助企业更好地管理和规划生产,提高生产效率,实现生产的最大化。

2. 表格字段产品产能分析表格模板包含以下字段:•产品名称:列出各种产品的名称或编号。

•产能单位:指定产品的产能单位,例如件、箱、千克等。

•产能指标1:可以是产品的标准产能或某个时间段内的平均产能。

•产能指标2:可以是产品的最大产能或某个时间段内的最高产能。

•产能指标3:可以是产品的最低产能或某个时间段内的最低产能。

•产能指标4:可以是产品在实际生产中的平均产能。

•产能指标5:可以是产品在特殊条件下的产能,例如使用特定设备或工艺。

3. 使用方法根据实际情况,将各个产品的产能相关数据填入表格中的相应字段。

以下是填写产品产能分析表格的步骤:1.在表格的第一行按照字段名称填写相应的字段。

2.逐行填写各个产品的产能数据。

3.根据需要,可以添加更多的产能指标字段或其他相关字段。

以下是一个示例表格:产品名称产能单位产能指标1产能指标2产能指标3产能指标4产能指标5产品 A 件100 120 80 90 105 产品 B 箱50 60 40 45 55 产品 C 千克200 250 180 190 225以上表格展示了三种产品的产能数据,每种产品的产能单位不同。

产能指标1表示产品的标准产能,2和3分别表示最高和最低产能,4表示实际生产中的平均产能,5表示在特殊条件下的产能。

4. 分析与决策通过产品产能分析表格,企业可以更好地了解各个产品的产能情况。

根据表格中的数据,可以进行以下分析和决策:4.1 评估产能状况通过比较标准产能与实际产能,可以评估产品的产能利用率。

对于产能利用率较低的产品,可以考虑优化生产流程或增加资源投入,以提高产能利用率。

4.2 规划生产计划根据产品的最高产能和最低产能,可以制定合理的生产计划。