【精品文章】粉煤灰提取氧化铝技术研究进展

神华粉煤灰提取氧化铝技术获重大进展

神华粉煤灰提取氧化铝技术获重大进展

佚名

【期刊名称】《中国粉体工业》

【年(卷),期】2012(000)006

【摘要】11月17日,随着12.6吨氧化铝产品的顺利封装,神华准能氧化铝中试厂日产氧化铝纪录再创历史新高,日产量超出达产目标0.5吨,中试装置连续稳定运行42天,向"安、稳、长、满、优"运行的试验目标迈出了最重要的一步,

【总页数】2页(P28-29)

【正文语种】中文

【中图分类】TQ133.1

【相关文献】

1.我国在利用粉煤灰提取氧化铝方面获进展 [J], 无;

2.神华集团粉煤灰提取氧化铝获重大进展 [J],

3.粉煤灰提取氧化铝技术获重大进展 [J],

4.高铝粉煤灰提取氧化铝项目获国家科学技术进步二等奖 [J],

5.神华集团粉煤灰提取100万t/a氧化铝项目奠基我国将启动加速淘汰氢氯氟烃行业计划 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

粉煤灰提取氧化铝工艺的研究进展

粉煤灰提取氧化铝工艺的研究进展

冯叶;邢旭晨;马康

【期刊名称】《江西建材》

【年(卷),期】2024()1

【摘要】粉煤灰是在燃煤电厂发电过程中产生的主要固体废弃物,除Si元素外,还存在着较多的Al元素,是良好的氧化铝提取来源。

文中采用酸法、碱法以及酸碱联合的工艺,对从粉煤灰中提取氧化铝工艺做出了归纳与概括,系统研究了三种技术的优缺点,并对未来粉煤灰综合利用中氧化铝的萃取技术给出了研究思路,为提升粉煤灰的使用价值提供借鉴。

【总页数】3页(P3-5)

【作者】冯叶;邢旭晨;马康

【作者单位】河北科技大学建筑工程学院;河北省岩土与结构体系防灾减灾技术创新中心(筹);智能低碳装配式建筑技术研究中心

【正文语种】中文

【中图分类】TQ133.1;TQ536.4

【相关文献】

1.粉煤灰提取氧化铝的除铁工艺研究进展

2.粉煤灰提取氧化铝现状及工艺研究进展

3.硫酸法提取粉煤灰中氧化铝工艺研究进展

4.粉煤灰碱法提取氧化铝工艺研究进展

5.高铝粉煤灰提取氧化铝工艺研究进展

因版权原因,仅展示原文概要,查看原文内容请购买。

粉煤灰硫酸化焙烧提取氧化铝的研究

塞

伟

摘

要: 研究 了粉煤灰硫酸化焙烧提取氧化铝 的工艺。对焙烧 温度 、 时间 、 酸矿 比、 粒度等影 响 因素进行 了研

究, 确定最佳工艺条件 : 粉煤灰粒度为 一 0 40目占9 %以上 , 5 焙烧 温度 3 0C, 2  ̄ 时间 2 , h 酸矿 比 16 在此 条件下粉煤 .,

灰 中氧 化 铝 浸 出 率 可 达 8 7% , 硫 酸 试 剂 通 过 再 生 实 现循 环 利用 。通 过 X D和 扫 描 电 镜 对 酸 焙 烧 过 程 中粉 煤 灰 且 R 的物 相 变 化 进 行 了研 究 。 关键词 : 粉煤 灰 ; 酸 ; 出 ; 硫 浸 铝 中 图分 类 号 :F 2 文 献 标 识 码 : 文章 编 号 :0 9— 82 2 1 )2— 04— 5 T 81 A 10 3 4 (0 0 0 0 3 0

Toa 0 t 14 l

N

总第 14期 0

21 00年第 2期

CO P R NGI E NG P E E NE RI

羚爆蘩骧酸德熔蠼摄取氧键镶

范艳 青 , 蒋训雄 , 汪胜 东, 冯林永 , 蒋

( 北京矿冶研究总院 , 北京 10 4 ) 00 4

试 验采 用 北 京某 热 电 厂 的粉煤 灰 , 主要成 分 如 下 表 1 示 。粉煤 灰 的 粒 度分 布 见 表 2所 示 , 磨 所 球 2 h的粒 度分布 见表 3 由表 3知粉煤 灰球磨 2 , h后 一

( e igG nrl eerhIstt O nn n tl r , e ig, h a104 B in e ea R sa ntu f igA dMe l g B in C i 004) j c i e Mi au y j n

粉煤灰渣提取氧化铝的实验研究

·氧化铝氟化盐·粉煤灰渣提取氧化铝的实验研究钞晓光,徐靓,李依帆,刘大锐,贾敏(神华准能资源综合开发有限公司研发中心,内蒙古鄂尔多斯010300)摘 要:粉煤灰渣作为电厂的主要固体排放物,其氧化铝含量大于40%。

粉煤灰渣经研磨处理后,在0 5小时内,灰渣粒度减小幅度最大,1小时后,其粒度与粉煤灰的粒度相近。

通过对不同研磨时间产生的灰渣分别进行溶出实验,结果发现,随着研磨时间的增加,粉煤灰渣的氧化铝溶出率也逐渐增大,经180℃溶出2h后,其溶出率可达97 58%,与粉煤灰的溶出率接近。

这时,粉煤灰和粉煤灰渣联合使用。

可为探索综合利用含铝资源提取氧化铝提供理论参考。

关键词:粉煤灰渣;粒度;氧化铝;溶出率中图分类号:TF801+.3 文献标识码:A 文章编号:10021752(2020)08001204 DOI:10.13662/j.cnki.qjs.2020.08.003ExperimentalstudyonthealuminaextractionfromflyashcindersChaoXiaoguang,XuJing,LiYifan,LiuDaruiandJiaMin(ResearchandDevelopmentCenter,ShenhuaZhungeerEnergyandResourcesComprehensiveDevelopmentCo.,Ltd.,Erdos010300,China)Abstract:Asthemaindischargedsolidofpowerplant,thecontentofaluminainflyashcinderswasmorethan40%.Aftergrinding,theparticlesizeofflyashcindersdecreasedthemostwithin0.5hours,andwassimilartothatofflyashafter1hour.Theleachingtestswereconductedontheflyashcindersproducedindifferentgrindingtime,andtheresultsshowthatwiththeincreaseofgrindingtime,thealuminaleachingrateoftheflyashincreasesgradual ly.After2hoursofdissolutionat180℃,theleachingratecanreach97.58%,whichisclosetothatoftheflyash.Atthistime,thecombineduseofflyashandflyashcinderscanprovideatheoreticalreferenceforthecomprehensiveutilizationofaluminumresourcestoextractalumina.Keywords:flyashcinders;particlesize;alumina;ratioofleaching 燃煤电厂排放的主要固体废弃物是灰和渣,灰主要为静电除尘器收集的煤燃烧时产生的飞灰即粉煤灰,渣主要为锅炉炉底排出的煤渣,后者约占灰渣总量的10%。

以粉煤灰为原料制备高纯氧化铝

当前,我国在对粉煤灰进行利用的过程中,主要的应用领域在建材方面,以此在利用价值方面,始终面临着使用剂量有限的问题。

在进行使用的过程中,基本上采用的为石灰石烧结法、酸浸取法,可以有效的在反应的过程中,提取粉煤灰当中的氧化铝成分,但是实际的效率较低,以此在本文的分析过程中,就针对粉煤灰的综合利用进行了相应的研究,以此提升氧化铝的实际提取效果。

一、实验工艺1.实验原料在本文的研究过程中,所采用的粉煤灰,是来自于某省份的电厂,其粉煤灰当中的含铝以及含硅成分都比较高,而其他的元素含量较少,以此有着较高的利用价值。

在本文的实验当中,选择使用硫酸铵、硫酸以及氨水,进行分析纯。

而在实验当中使用的水,都是二次蒸馏水。

2.实验内容在粉煤灰使用的过程中,需要将其磨细活化,而在通过这样的活化处理之后,就马上与硫酸铵进行一定比例的混合,需要在行星磨当中进行磨混处理。

之后将充分研磨之后,就可以有效的在进行高温下的煅烧处理。

之后在完成了煅烧之后,便可以取出,加入一定量的硫酸。

并保持在90摄氏度的环境下,进行浸入4个小时左右。

之后需要进行过滤处理,将其28%的氨水加入其中,以此将pH值调整为2.接着继续搅拌12个小时左右。

这样就可以过滤出固体,之后再将其冷风吹干,进而进行XRD方面的具体分析。

之后将其冷却到室温的时候,就可以滤出晶体,之后在将其试验重复三次之后,就可以得到纯净度较高的硫酸铝铵中间体。

在本实验当中,采用的是化学滴定分析法,对其溶液当中的铁离子、硅离子进行含量测定的过程中,采用的是光度法进行测定。

而在中间体进行分析的过程中,是采用热重失重的方式进行分析,进而充分的对其分解条件进行分析。

二、结果分析在本文的实验过程中,需要在最佳的条件下,进行烧结混合料。

之后发现,其粉煤灰当中的氧化铝,在提取率方面,达到了95%左右的效果,而在烧结之后,在进行浸入以及之后的pH值调节之后,使得氧化铝的纯净度,可以达到大于99.9%的程度。

烧结法提取粉煤灰中氧化铝的新进展

关键 词 :粉煤灰提取氧化铝;烧结法; 研究展望

中 图分类 号 :T Q 9 1 4 . 1

文献标识 码 :A

文章编 号 :1 0 0 1 — 9 6 7 7 ( 2 0 1 3 ) 2 2 — 0 0 2 0 — 0 3

The Ne w Adv a nc e s i n Ex t r a c t i o n o f Al u mi n a f r o m Fl y As h by S i n t e r i ng Pr o c e s s

f r o m ly f a s h b y s i n t e r i n g p r o c e s s wa s p r o s p e c t e d .

Ke y wo r d s:e x t r a c t i n g a l u mi n a ro f m ly;s f i n t e r i n g p r o c e s s;r e s e a r c h pr o s p e c t

粉 煤 灰 是煤 粉 中灰 分 经 高 温 熔 融 、骤 冷 而 形 成 的具 有 火 山 灰性质的以玻璃态 为主的固体 废物 ,主要来源 于燃 煤电厂 、冶 炼 等行 业 。据 不 完 全 统 计 ,2 0 0 8年底 ,我 国粉 煤 灰 累 计 堆 存 量 已高达 5 6亿 吨 ,年 排 放 量 已接 近 4 . 5亿 吨 ,而且 呈 现连 年 递 增 的 趋 势 。 大量 堆 存 的粉 煤 灰 不 仅 占用 大 片 的 土 地 ,而 且 还 会 破 坏生态 环境 ,因此粉煤灰综 合利用 的研究 意义重 大 J 。从 当

石 振 武

( 陕西理 工 学院化 学与环境科 学学院 ,陕西 汉 中 7 2 3 0 0 3 )

粉煤灰提取氧化铝的研究现状

( 04) : 29 - 33. [ 2] Borm ashenko Edw ard. D evelopm en t of a novel composite b ased on poly-

酸法的回收率一般较高, 但其对设备 的腐蚀严 重, 造成设 备 问题难以解决, 造价高, 目前约 90% 以上的 冶金级 A l2O3 用于 生 产电解铝, 用酸 法生 产的 冶金 级 A l2 O3 是否 能满 足电 解 槽的 需 求, 也仍有待证 实。

2 碱焙烧法

由于粉煤 灰经过 高温 煅烧 后, 其 中的 A l2 O3 和 S iO2 活性 变 差, 部分 的 A l2 O3 和 SiO2 还形成了莫来石结 构, 更进一步降 低了 其活性, 但采用碱性物 质 (如 N a2CO3、CaO )与粉煤 灰经过高 温焙 烧, 可使粉煤灰中的 A l2O3 形成 N aA lO2 固体, 该固体易溶于水和稀 碱溶液,有利于粉煤灰中 A l的溶出, 可大大提高 A l2O3 的回收率。

# 24#

广州化工

2010年 38卷第 4期

双忱 [ 5] 采用碱 石灰 烧结 法处 理 粉煤 灰, 控 制物 料比 n ( N a2 O ) / n( 9A l2 O3 ) = 11 25, n( Ca2O ) /n( Si2O ) = 2, 在 1200e 下焙 烧 2h, 然后用 3% 的 N a2 CO3 溶 液 浸出 烧 结 熟料, 浸出 温 度为 60e ~ 70e , 浸 出时 间 1h, 得 到 粗 铝 酸 钠 溶 液, 然 后 经 过 脱 硅, 滴 加 H2 CO3 分解 制得 A l( OH ) 3 沉 淀, 经 过高 温煅 烧 后制 得 A l2 O3。 赵 宏 [ 6] 等 采 用 石 灰 石 高 温 烧 结 活 化 粉 煤 灰 制 备 A l2O3, 以 m ( CaO ) /m ( S iO2 ) = 212的比 例进行 配料, 在 1250e 下煅 烧 2h, 使粉煤 灰 中 A l2O 3 转 变 为 Ca ( A lO2 ) 2, 然 后 用 浓 度 为 8% 的 N a2 CO3 溶液进行浸出, 浸出 温度 为 70e ~ 80e , 浸 出液 固比 不 低于 3, 浸出 时间为 40m in, 氧化 铝的 回收率 可大 于 70% 。刘 成 长 [ 7] 将粉煤灰、纯碱按一定比例配料入炉 进行碱融转 化反应, 得 到的熔融体用冷 水水淬成 1~ 5mm 的细颗粒料, 然后湿磨成浓稠 料浆、稀释、过 滤, 滤 饼 用 浓 碱 溶 液 溶 解 后, 经 过 水 解 可 得 到 A l( OH ) 3沉淀, 干燥煅烧后得到了 A l2O 3。

煤粉炉粉煤灰提取氧化铝活化技术研究进展

煤粉炉粉煤灰提取氧化铝活化技术研究进展高志娟1,王相人2(1.神华准能资源综合开发有限公司,内蒙古鄂尔多斯010300;2.中国神华哈尔乌素露天煤矿)摘要:介绍了近年来采用煤粉炉粉煤灰作为原料制备氧化铝的预处理活化工艺技术,指出了粉磨法、硫酸法、氯化钙法、铵盐法、碳酸盐法、氟化盐法、物理-化学联合活化法的优缺点及在工程转化过程中需重点关注的环节。

虽然部分工艺技术实现了工业化,但因成本高等因素导致项目关停,建议粉煤灰综合利用研究方向应以工程转化难点问题为导向,理论研究与工程设计相结合,逐步探索出一条经济效益好、安全环保的粉煤灰制备氧化铝工业化路线。

关键词:煤粉炉粉煤灰;氧化铝;粉磨法;硫酸法中图分类号:TQ133.11文献标识码:A文章编号:1006-4990(2021)02-0024-04Research progress in alumina activation technology from pulverized-coal fly ashGao Zhijuan 1,Wang Xiangren 2(1.Shenhua Zhungeer Energy Resource Comprehensive Development Co.,Ltd.,Ordors 010300,China ;2.Shenhua Haerwusu Open-pit Coal Mine of China )Abstract :The pretreatment and activation technology of preparing alumina in recent years using pulverized⁃coal fly ash as raw material was introduced.The advantages and disadvantages of the grinding method ,sulfuric acid method ,calcium chloride method ,ammonium salt method ,carbonate method ,fluoride salt method and physical⁃chemical combined activation methodwere pointed out ,and the link in the engineering conversion process that needs to be focused on was also confirmed.Although part of the process technology has been industrialized ,due to high costs and other factors ,the project has been closed.It was recommended that the research direction of comprehensive utilization of fly ash should be oriented to the difficult problems ofengineering conversion.The combination of theoretical research and engineering design will gradually explore a good economic benefit ,safe and environmentally⁃friendly industrial route for the production of alumina from fly ash.Key words:pulverized⁃coal fly ash ;alumina ;grinding method ;sulfuric acid method粉煤灰是中国排放量较大的固体废弃物,2017年产生量约为6.86亿t [1],而内蒙古等地每1t 粉煤灰中Al 2O 3含量可达0.5t,也称高铝粉煤灰。

粉煤灰提取氧化铝现状及工艺研究进展

粉煤灰提取氧化铝现状及工艺研究进展发布时间:2021-09-06T11:25:53.933Z 来源:《科学与技术》2021年4月11期作者:朱福星[导读] 粉煤灰是火电厂煤燃烧后产生的一种工业副产品,也是最为复杂和含朱福星神华准能资源综合开发有限公司氧化铝中试厂内蒙古鄂尔多斯市 010300摘要:粉煤灰是火电厂煤燃烧后产生的一种工业副产品,也是最为复杂和含量丰富的人工材料之一。

对粉煤灰的不当处理会导致大量可回收资源的浪费。

粉煤灰中含有丰富的铝,可用作铝土矿的潜在替代品。

基于此,本文详细的探讨了粉煤灰提取氧化铝现状及工艺研究进展。

关键词:粉煤灰;氧化铝;提取技术氧化铝是粉煤灰的主要成分之一,其在粉煤灰中的含量为15%~46%,最高可达50%以上。

我国高品位铝土矿资源较贫乏,进口量占年消耗量的50%以上,因此,寻找铝土矿替代资源,开发适用于低品位铝土矿生产氧化铝和粉煤灰提取氧化铝工艺刻不容缓。

一、粉煤灰性质粉煤灰是燃煤中黏土矿物燃烧后产生,其主要成分包括SiO2、Al2O3、TiO2、CaO、MgO、Fe2O3、Na2O等,物相组成为莫来石、石英和玻璃相。

不同地区、不同种类的粉煤灰化学成分差异大,资源利用效果差异也较大。

由于地域的不同,粉煤灰中的氧化铝含量也不同,一般在15%~50%。

根据粉煤灰中氧化铝含量的不同,可分为高铝粉煤灰(氧化铝含量高于30%)及普通粉煤灰。

二、粉煤灰提取氧化铝的工艺技术1、碱法。

碱法是目前粉煤灰提取氧化铝工艺使用最广泛的技术,具有代表性的是石灰石烧结自粉化法和碱石灰烧结法。

①石灰石烧结自粉化法。

其是从粉煤灰中提取氧化铝较成熟的工艺,工艺过程包括:烧结、熟料自粉化、溶出、脱硅、炭化、煅烧。

由于粉煤灰中的主要矿物组成为莫来石和石英,莫来石中的氧化铝活性差,必须将其活化后才能更好的提取。

先在粉煤灰中加入定量的石灰石,高温煅烧条件下将氧化铝活化,煅烧后的产物为块状烧结物,将烧结后的自粉料加入一定浓度的碳酸钠溶液,使其中的铝以偏铝酸钠的形式溶出。

粉煤灰提取氧化铝现状及工艺研究进展

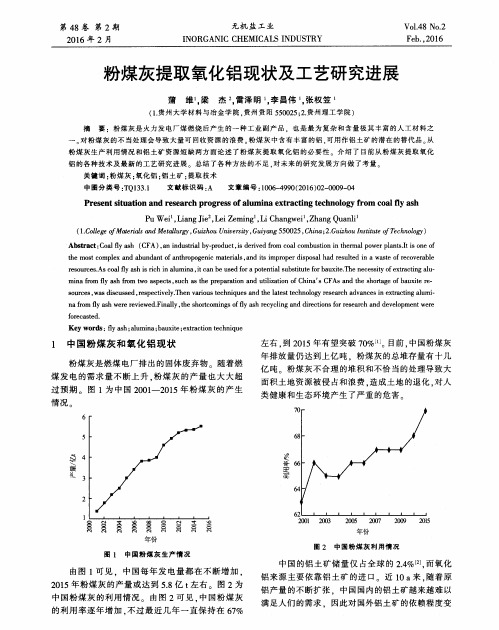

逞

糌

旺

年 份

图 1 中 国粉 煤 灰 生 产 情 况

由图 1可 见 ,中 国每 年发 电量都 在 不 断 增加 , 2015年粉 煤 灰 的产量 或达 到 5.8亿 t左 右 。图 2为 中国 粉煤 灰 的利 用情 况 。由 图 2可 见 ,中 国粉 煤 灰 的利用 率 逐年 增 加 .不 过最 近 几年 一 直保 持 在 67%

关键 词 :粉 煤 灰 ;氧 化 铝 ;铝 土 矿 ;提取 技 术 中 图分 类 号 :TQ133.1 文 献标 识 码 :A 文章 编 号 :1006—4990(2016)02—0009—04

Present situation and research progress of alum ina extracting technology from coal fly ash

第 48卷 第 2期 2016年 2月

无 机 盐 工 业 INORGANIC CHEMICALS INDUSTRY

Vo1.48 No.2 Feb.,2016

粉煤灰提取 氧化铝现状及 工艺研究进展

}/

蒲 维·。梁 杰 ,雷 泽 明 ,李 昌伟 。张权 笠 。

(1.贵 州 大 学 材料 与冶 金 学 院 ,贵州 贵 阳 550025;2.贵州 理 工 学 院 )

摘 要 :粉 煤 灰 是 火 力 发 电 厂煤 燃 烧 后 产 生 的一 种 工 业 副 产 品 。也 是 最 为 复杂 和含 量 极 其 丰 富 的 人 工 材 料 之 一 对 粉煤 灰 的不 当处 理 会 导 致 大 量 可 回收 资 源 的 浪 费 。粉煤 灰 中含 有 丰 富 的 铝 ,可 用 作 铝 土 矿 的潜 在 的替 代 品 。从

高铝粉煤灰提取氧化铝的研究进展报告

高铝粉煤灰提取氧化铝的研究进展报告随着人类经济社会的快速发展与工业化进程的深入推进,人们对能源、资源的需求越来越大,矿物资源日益紧缺。

而高铝粉煤灰作为一个重要的矿产资源,在其中潜藏的氧化铝也日益受到关注与研究。

本文旨在就高铝粉煤灰提取氧化铝的研究进展进行介绍和总结。

一、高铝粉煤灰的特点高铝粉煤灰含有大量氧化铝、氧化硅、氧化钙、氧化镁等物质,其中,氧化铝质量分数一般在25%~40%之间,因此成为提取氧化铝的良好原料。

同时,高铝粉煤灰还拥有颗粒细小、硬度高、热稳定性好等特点,因此在提取氧化铝方面具有不可替代的优势。

二、高铝粉煤灰提取氧化铝技术研究进展1.熔融盐法提取氧化铝熔融盐法是指将高铝粉煤灰与碳混合物,用Na3AlF6-NaCl-AlCl3为熔融剂,在高温高压条件下进行冶炼,通过不同温度下熔融体系的物质成分变化,可实现氧化铝的分离提取。

该方法具有操作简便、提取率高等显著优点,成为目前高铝粉煤灰提取高纯氧化铝的主要技术之一。

但该方法也存在着高能耗、环境污染等问题,需要进行深入研究和改进。

2.碳酸法提取氧化铝把高铝粉煤灰与氢氧化钠反应,生成沉淀物,经过过滤、烘干、煅烧等多个步骤,即可得到高纯度的氧化铝。

该方法操作简便,工艺流程清晰,不涉及高温、高压等条件,因而成为了一种比较理想的高铝粉煤灰提取氧化铝的应用技术。

3. 高强度磁选法提取氧化铝高强度磁选法通过胶体颗粒制作、磁性材料掺杂、高强度磁场作用等综合手段,实现对高铝粉煤灰中的氧化铝颗粒的有效分离和提取,将氧化铝纳米颗粒用磁性载体分离从高铝粉煤灰中提取出来。

该方法具有分离效率高、处理量大、环保等优点。

三、未来展望高铝粉煤灰提取氧化铝技术的研究已经取得了一定的进展,但仍存在诸多难题。

例如,熔融盐法存在的环境污染问题需要寻找更加安全、环保的熔融剂代替;碳酸法相对简单,但需要对氢氧化钠反应的机理、反应条件的优化等方面进行深入研究。

此外,高强度磁选法虽然分离效果好,但技术成熟度较低,需要进一步完善和推广。

粉煤灰酸法提取氧化铝过程除铁技术研究进展

3 铝铁分离技术研究现状3.1 沉淀法沉淀法按所加药剂的性质分为无机沉淀法和有机沉淀法。

对于无机沉淀法,一种方法是加入碱性药剂控制溶液的pH 值,依据溶液中绝大部分的Al 3+ 和Fe 3+ 生成各自氢氧化物沉淀时的PH 值不同的实验事实,依次将沉淀过滤实现分离。

第二种方法是加入能与铝、铁发生选择性沉淀反应的无机盐沉淀剂,将生成的沉淀加以过滤实现分离。

如果溶液中存在Fe 2+,沉淀前要先加入氧化剂将Fe 2+氧化成为Fe 3+。

E.Y. Seo 等研究了矿山酸性废水中铁、铝的回收工艺。

结果表明:铁和铝回收率分别为99.2%~99.3%和70.4%~82.2%,对应的pH 值分别为4.5和5.5。

由于铁、铝发生沉淀的pH 区间部分重合,因此中和过程中不可避免会发生共沉淀现象,影响分离效果。

为了制约共沉淀的发生,Leonard Ginsburg 等将两阶段沉淀技术应用于铝铁分离,以高碘酸盐为沉淀剂在极稀的硝酸均相溶液中定量沉淀铁。

结果表明:在溶液pH 为1.1或1.2且铁、铝的浓度分别不超过0.66g/L 和 0.56g/L 条件下,二者的分离效果良好。

有机沉淀法主要是选择特定的有机络合剂与Fe 3+进行络合反应生成沉淀,而与铝不发生沉淀反应或者反应时间较长,沉淀经过滤后实现铝、铁分离。

Leo Lehrman 等以六次甲基四胺(CH 2)6N 4作为沉淀剂分离铁铝,铁能完全沉淀,而铝不发生反应。

Robert B. Barnes 等利用黄原酸铝盐沉淀的生成比黄原酸铁盐需要更长的时间的事实,在pH 值不小于3.5且搅拌的条件下,将水溶性的烷基黄原酸盐(与铁的质量比大于5.2)加入到含铁的硫酸铝溶液中,在形成黄原酸铝之前及时将黄原酸铁沉淀过滤出来,Fe 3+的去除率达到99%。

沉淀法除铁工艺简单,但沉淀物过滤困难且共沉淀反应难以避免。

3.2 萃取法萃取法除铁是目前研究的热点,其主要机理是利用Fe 3+在互不相容的水相和溶有萃取剂的有机相中的溶解度或分配系0 引言近年来,以粉煤灰为原料的酸法提取氧化铝工艺成为国内研究的热点,得到快速发展并开始进入工业化阶段。

粉煤灰提取氧化铝研究进展

化学化工C hemical Engineering粉煤灰提取氧化铝研究进展黄云镜,张 放(中铝山东工程技术有限公司设计院,山东 淄博 255052)摘 要:近年来,粉煤灰产量急剧增加,不仅占用大量土地资源,对生态环境也产生一定破坏。

粉煤灰中含有较为丰富的铝,在铝土矿日益减少的今天,粉煤灰无疑是一种铝土矿的潜在替代品。

从粉煤灰中提取氧化铝不仅可以实现粉煤灰的高附加值利用,还能实现铝行业的可持续发展。

本文总结了目前从粉煤灰中提取氧化铝的工艺方法及研究进展,并分析不同工艺之间的优点及缺陷。

关键词:粉煤灰;氧化铝;焙烧法;浸取法中图分类号:TQ133.1 文献标识码:A 文章编号:1002-5065(2021)07-0119-2Research progress of extracting alumina from fly ashHUANG Yun-jing, ZHANG Fang(Design Institute of Chinalco Shandong Engineering Technology Co., Ltd., Zibo 255052,China)Abstract: In recent years, the output of fly ash has increased sharply, not only occupying a large amount of land resources, but also causing certain damage to the ecological environment. Fly ash contains relatively abundant aluminum. As bauxite is declining, fly ash is undoubtedly a potential substitute for bauxite. Extracting alumina from fly ash can not only realize the high value-added utilization of fly ash, but also realize the sustainable development of aluminum. This article summarizes the current methods of extracting alumina from fly ash and analyzes the advantages and disadvantages of different processes.Keywords: fly ash; alumina; roasting method; leaching method粉煤灰是煤炭燃烧后产生的飞灰及炉渣,主要由Al2O3、SiO2、Fe2O3、CaO、MgO等组成。

粉煤灰盐酸法提取氧化铝分离除杂技术综述

一定程度上缓解铝土资源短缺的困境,实现对粉煤灰的价值提升和资源综合利用。

铝的损失。

因此,如何减小母液中杂质对氧化铝纯度的影响成为整个工艺的重点和难点之一。

3 工艺流程中杂质元素的去除技术3.1 粉煤灰酸浸混合物固液分离技术粉煤灰经酸浸后生成了成分复杂的固液混合物,固相的主要成分为含硅化合物,需要与含铝酸液进行分离。

3.1.1 絮凝沉淀酸浸混合物中的较大颗粒可在重力作用下快速发生沉降,而较小颗粒和胶体范围的颗粒就成为悬浮物,处于相对稳定状态,难以与液相分离。

向混合物中投加絮凝剂,悬浮颗粒在压缩双电层、吸附、架桥等分子间力作用下生成絮状物并不断碰撞凝聚,其体积和重量不断变大,沉降速度加快,为下一步机械固液分离创造有利条件。

3.1.2 板框压滤板框压滤作为固液分离操作单元,为压力过滤脱水,具有结构较简单,操作容易,运行稳定,物料适应性强等优点;其原理是以过滤介质两面的压力差作为推动力,使混合物中的酸溶成分被强制通过过滤介质形成滤液,而固体颗粒被截留在介质上形成滤饼,从而达到固液分离目的。

粉煤灰酸浸混合物经板框压滤后,绝大部分固相被分离去除。

3.2 粉煤灰酸浸物液相除杂技术3.2.1 树脂吸附法粉煤灰酸浸物液相中主要成分为氯化铝,还含有钙、铁、镁等杂质离子。

其中钙和铁含量较大,需要采用技术手段进行控制,以避免影响产品纯度。

离子交换分离技术具有无机离子去除能力强,装置简单等优点。

其作用原理是树脂中的离子交换基团与溶液中带有同性电荷的目标杂质离子进行配位反应,形成类似螯合物的稳定结构,树脂上的H+被交换到水中。

当杂质离子达到一定饱和度后,树脂经洗脱再生,通过连续的离子交换操作,进而实现杂质离子的有效去除。

离子交换树脂按主要官能团的带电性质不同,可分为阳离子交换树脂、阴离子交换树脂、吸附树脂以及螯合树脂等类型。

在盐酸环境下,铁属于过渡金属元素,可与氯离子形成络合物,整体呈负电性,适用于阴离子交换树脂,而钙属于碱金属元素,则可用阳离子交换树脂去交换。

从粉煤灰中提取氧化铝和二氧化硅的研究共3篇

从粉煤灰中提取氧化铝和二氧化硅的研究共3篇从粉煤灰中提取氧化铝和二氧化硅的研究1随着工业化的不断发展,粉煤灰这一废弃物的处理已成为一项重要的任务。

而近年来,研究人员开始关注粉煤灰中提取宝贵金属元素的方法。

这其中,提取氧化铝和二氧化硅就成为了热点。

本文将重点探讨从粉煤灰中提取氧化铝和二氧化硅的研究现状和最新进展。

1. 粉煤灰的组成粉煤灰是燃煤后化学反应的产物,主要由二氧化硅、氧化钙、氧化铝、氧化镁等无机物组成。

粘土矿物、石英、石灰石等也是粉煤灰的成分之一。

2. 氧化氢的预处理在提取氧化铝之前,需要对粉煤灰进行预处理,通常的方法是将粉煤灰与水混合搅拌,然后加入氢氧化钠。

这个过程会使粉煤灰中的硅酸盐转化为氢氧化物,而氧化铝则升华出来,从而得到了氧化铝。

但这种方法的缺点是过程中会生成大量的氢氧化钠,而这在回收中比较困难。

3. 转化成氢氧化物和硅酸另一个提取氧化铝的方法是将粉煤灰与氢氧化氨混合,然后用热水或热酸溶液淬冷。

此法可以得到氢氧化铝的沉淀。

不过,这个方法所得到的沉淀含有大量的杂质,因此还需要进一步的精炼。

与之相比,直接从粉煤灰中提取氧化铝的方法虽然成本高一些,但却可以避免一些上述方法的麻烦。

4. 清洁提取二氧化硅跟提取氧化铝相比,提取二氧化硅磷更加困难。

因此,需要一种高效、可靠、环保的方法对二氧化硅进行提取。

近年来,研究人员一直致力于开发一种此类方法。

最新的研究表明,将强酸和强碱混合加入到氨气水中,然后加入多孔硅材料,即可将二氧化硅从粉煤灰中高效清洁地提取出来。

这种方法具有高效、环保的特点,并可以在大规模应用中实现。

综上所述,从粉煤灰中提取氧化铝和二氧化硅是一项具有重要意义的工作。

目前,多种方法在不断的研究中被提出,以寻求更加高效、经济、环保的提取方式从粉煤灰中提取氧化铝和二氧化硅是一项具有重要意义的工作,因为它们是行业生产和人类生活中不可缺少的材料。

目前,多种提取方法被研究,但每种方法都存在一定的优缺点。

粉煤灰中提取氧化铝的新工艺研究

粉煤灰中提取氧化铝的新工艺研究粉煤灰是燃煤发电厂排放出的一种固体废弃物,颗粒细小且易流动。

随着电力工业的发展,粉煤灰的排放量急剧增加,粉煤灰的处理不当会造成土地占用、空气污染、水体污染、影响人体健康等严重危害。

所以对粉煤灰综合利用的研究具有很大的现实意义。

粉煤灰中含有的许多物质可用于回收再利用,如氧化铝、二氧化硅。

粉煤灰中氧化铝的含量通常约为18%~40%,最高可达50%。

因此从粉煤灰中提取氧化铝是一种有前景的利用方法。

本文研究的是一种从粉煤灰中提取氧化铝的新工艺。

将脱硅粉煤灰与碳酸钠、氢氧化钠按一定比例混合研磨,经过焙烧活化、循环浸取、过滤、碳分、活化剂及二氧化碳回收、煅烧等工艺过程从粉煤灰中提取氧化铝。

粉煤灰原灰结构致密,聚合度较高,反应活性很差,氧化铝的浸取率很低。

本文通过添加Na2CO3和NaOH混合活化剂对粉煤灰进行高温煅烧活化。

采用XRF半定量分析方法对粉煤灰化学组成进行分析;采用XRD对粉煤灰相组成进行了分析;采用SEM从微观层面研究了粉煤灰的结构;采用BET得粉煤灰比表面积为18220cm2/g,其比表面积大、表面能高,具有较强的吸附能力;采用TG-DSC研究不同活化剂对粉煤灰的活化效果;采用氟盐取代-EDTA滴定法对实验中铝离子进行定量分析,计算其浸取率;研究粉煤灰脱硅处理过程和活化处理过程的最适宜工艺参数,最终通过XRD、BET对产品氢氧化铝、氧化铝分析。

称量最终样品重量,计算氧化铝的提取率。

经上述研究,得出以下结论:(1)粉煤灰脱硅处理的最适宜条件:氢氧化钠的浓度为20%,粉煤灰和NaOH液固比为20:1,脱硅温度为90℃C,脱硅时间为120min。

(2)活性剂Na2CO3和NaOH的活化是在不同温度阶段进行:在大于400℃阶段时,Na2CO3对整个活化过程起到显著的活化作用,而在小于400℃C阶段时,NaOH 对整个活化过程起到主要活化作用。

所以粉煤灰最适宜的活化方法为同时加入Na2CO3和NaOH活化剂。

粉煤灰酸法提取氧化铝的现代工艺研究进展

粉煤灰酸法提取氧化铝的现代工艺研究进展摘要为了确保能够从高铝粉煤中成功地将氧化铝提取出来,需要深入的研究和比较不同的提取工艺,在分析高铝粉煤灰性质的基础上,比较碱法与酸法生产工艺的特点与适用性。

我国的铝土资源十分紧张,矿石以中低品位的一水硬铝石为主,除了复杂的生产工艺之外,在工艺方面的能耗和生产成本都非常高。

因此,通过研究高铝粉煤灰提取氧化铝的工艺方法,有助于找到可以替代的产品,进而缓解铝土资源的短缺的困境,促进铝工业的可持续发展。

关键词粉煤灰酸法;提取;氧化铝;工艺研究;进展近年来,随着我国社会的经济的高速发展,铝土资源越来越短缺,进口量逐年增加,致使世界铝土矿的价格不断飙升,再加上波动较大的矿石品位,稀缺的矿石资源在一定程度上已经严重影响我国氧化铝工业的发展。

然而,我国拥有丰富的煤炭资源,产煤量每年都可以达到20多亿吨,且主要用来发电。

每年电厂都会排出3~4亿吨的粉煤灰,除了会占用大量的土地之外,还会对环境造成严重的污染,破坏生态环境。

尽管,我国在综合利用研究和应用粉煤灰方面取得一定成绩,但是多集中在建筑和筑路回填等附加值比较低的领域。

1 粉煤灰的性质与提铝方法1.1 粉煤灰性质黏土中的矿物质在经过充分燃烧以后会生成一定的粉煤灰,氧化硅和氧化铝是其最主要的成分,并且还包含少量的氧化物,如镁、钠、钛、铁、钙以及钾等。

粉煤灰中的氧化铝含量随着地域的不同而不同,通常为15~50%,根据含量的不同可分为两种类型,即普通和高铝粉煤灰。

燃煤锅炉的类型直接决定了粉煤灰的性质,循环流化床燃烧技术作为新型燃煤技术的一种,温度一般控制在850摄氏度,由此所产生的粉煤灰,其化学成分主要是氧化硅和氧化铝,不仅具备的良好的活性,并且在温度和压力都比较低的情况下,可以采取碱溶或者酸溶的方法将氧化铝成功提取出来。

1.2 提铝方法第一,碱法。

这是工艺相当成熟且比较常用的方法,适用于氧化硅含量不高的铝土矿,但是粉煤灰一般都含有较多的氧化铝,若采用这种方法则耗费大量的能量、效率低,还会产生大量的廢渣,极易导致二次污染。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粉煤灰提取氧化铝技术研究进展

粉煤灰是燃煤中的各种伴生矿物与黏土等高温煅烧产生的固体废弃物,是最大宗、最复杂的工业固体废料之一。

2015年我国年产粉煤灰6.2亿吨,据权威机构预测2020年我国粉煤灰排放量将达到60亿吨。

目前我国粉煤灰的处理仍以堆存为主,不仅占用大量土地资源,而且容易造成环境污染。

粉煤灰资源化的传统领域为工程和材料,如水泥混泥土掺合料、建筑砌块、陶瓷原料等,但利用价值低,有价金属流失严重。

随着技术的发展,粉煤灰已被世界多国视为一种资源。

从粉煤灰中提取氧化铝是粉煤灰高值化的重要项目之一,通常粉煤灰中Al2O3为15%~35%,我国铝土矿资源在数量和质量上均不占优势,因此,从粉煤灰中提取氧化铝对减少土地占用和环境负荷、保障我国铝行业可持续发展具有重要的意义。

国内外开展粉煤灰提取氧化铝研究已有数十年,也开发了多种工艺方案,大致分为碱法和酸法两大类,其中碱法主要包括碱石灰烧结法、石灰石烧结法和预脱硅—碱石灰烧结法等,酸法主要有盐酸浸出法、浓硫酸浸出法、氟化物助溶硫酸浸出法、硫酸熟化法等,以及近年来研究开发的硫酸铵焙烧法。

一、碱法提取氧化铝

1、石灰石烧结法

石灰石烧结法与铝土矿烧结法生产氧化铝工艺相似,技术成熟,工艺和设备可靠性高,对原料的适应性强,易实现。

石灰石烧结法包括烧结、熟料自粉化、浸出、碳分、锻烧等主要工序,其基本流程如图1。