BOSS柱设计

热熔螺母boss柱设计标准

热熔螺母boss柱设计标准热熔螺母boss柱是一种常见的连接元件,用于连接填充材料和基体材料,常用于汽车、航空航天、电子设备等领域。

为了保证热熔螺母boss柱的可靠性和稳定性,需要符合一定的设计标准。

首先,热熔螺母boss柱应该能够承受一定的拉力和剪力。

设计时需要考虑填充材料的性质、使用环境等因素,选择合适的螺母尺寸和材料。

通常情况下,热熔螺母boss柱能够承受的最大拉力应该符合标准要求。

其次,热熔螺母boss柱的几何尺寸也需要符合一定的标准。

一般来说,螺母的直径和高度需要满足设计要求,以便在连接过程中能够顺利进行。

此外,螺母的头部直径和深度也需要符合标准要求,以便能够容纳螺丝。

此外,热熔螺母boss柱应该具有良好的耐腐蚀性能。

在一些特殊环境下,如高温、高湿度等条件下,螺母可能会受到腐蚀的影响,从而导致连接失效。

因此,设计时需要选择合适的螺母材料和表面处理方式,以提高螺母的耐蚀性。

此外,热熔螺母boss柱还需要具有一定的耐磨性能。

在实际使用中,螺母可能会与螺丝产生一定的摩擦,从而导致磨损。

为了提高螺母的使用寿命,设计时需要选择耐磨性能较好的材料,并考虑采用合适的表面处理方式。

最后,热熔螺母boss柱的设计还需要考虑其安装和拆卸的方便性。

在生产制造过程中,螺母需要通过一定的安装工艺和设备进行安装和拆卸。

因此,设计时需要合理考虑螺母的结构形式,使其能够方便地进行安装和拆卸。

总之,热熔螺母boss柱的设计需要符合一定的标准,包括承受力、几何尺寸、耐腐蚀性能、耐磨性能以及安装和拆卸的方便性。

只有满足这些标准,才能保证热熔螺母boss柱的可靠性和稳定性,实现有效的连接作用。

产品结构设计标准

产品结构设计标准第一章 塑胶部份结构设计 一、 自攻螺丝BOSS 柱2、BOSS 柱设计注意事项:2.1、BOSS 柱内孔倒0.3直角用于退胶。

2.2、打导电胶条处的螺丝柱在模具设计上不要使用丝铜,丝铜在注塑过程中由于多种原因,如模具制作不良,注塑压力等容易让柱变高会导至LCD 显示少划。

3、BOSS 柱与沉孔的装配尺寸:二、电池门及其防水设计 1、旋扭式电池门1.1、旋扭式电池门使用三个扣位,须平均分布。

1.2、扣位在模具设计上使用行位,夹线要尽量靠近扣位,夹线离扣位越远,防水性能越差。

1.3、防水圈使用O-RING 即横截面为圆的,线径1.0mm.1.4、预压值不能太大,取0.2-0.25 mm ,由于预压过大,无法通过开合100次的测试。

(全面请参考客户电池门开合力度及次数测试标准) 1.5、图示:2、锁螺丝式电池门2.1、因客人对外观之要求多数只准锁一个螺丝,因此这种设计通常电池门上要做一整圈椎台形的围骨来压防水圈。

2.2、防水圈要设计成方形的,可预压0.35 mm 左右,具体要看电池门的变形度来设计。

2.3、图示:三、底面壳防水设计 1、注意事项1.1、在底壳打螺丝的产品;空间许可的情况下防水槽要设计在面壳上,这样生产时可减少一个动作(即假如设计在底壳生产工人为了防止防水圈掉出要先合面壳才能翻转过来打螺丝。

)1.2、横截面多设计为圆形,直径取1.0 mm,正0.1负0.1.3、防水圈的路径尽量避免有落差,假如由于外形及结构等限制无法避免要倒大R过渡。

1.4、防水圈预压值取0.25 mm。

1.5、装配图示:四. LENS 设计1、装配关系及基本设计要点1.1、LCD &LENS装配关系及尺寸设计要点A:LCD V.Aθ:人眼看LCD的视角B=T*tgθ,通常用经验值:B=0.5mm.C:Lens 可视区, C=A+2BD:LENS 与外壳X。

Y方向间隙, D=0.05mm.E:双面胶厚度, E=0.2mm.F:双面胶与外壳外圈间隙 F=0.2mm.G:双面胶宽度,由于模切要求大于1.3 mm。

boss柱壁厚设计标准

BOSS柱壁厚设计标准原则如下:当柱子壁厚

≥1.1~1.4mm时,焊接柱高度一般高于连接件表面9~12mm。

此外,通常壁厚在1.1~1.4mm时,焊接柱高度一般高于连接件表面9~12mm,定位柱高度一般要高于塑件上最高的柱子及卡子5~10mm,保证定位柱优先进入定位孔,方便安装。

在设计BOSS柱时,还应注意脱模斜度的设置,特别是在BOSS柱设计在塑件内表面且所在位置外表面为外观面的情况下,为防止根部壁厚过厚,可采用以下标准:当BOSS柱在塑件内表面时,若所在位置外表面为外观面,为了保证顺利脱模,防止根部壁厚过厚,BOSS柱的脱模斜度应满足一定的要求。

具体来说,对于这样的设计,一般需要将BOSS 柱设计在塑件内表面,且要求其外表面为外观面。

在这种情况下,为防止根部壁厚过厚,BOSS柱的脱模斜度应满足一定的要求。

通常来说,BOSS柱的脱模斜度应大于等于30°。

【结构设计】自攻型螺丝柱设计

【结构设计】自攻型螺丝柱设计结构设计自攻型螺丝柱设计1螺丝柱螺丝柱,也称BOSS柱,是塑胶件产品中常见的结构,也是塑胶件产品成型过程中问题比较多的结构之一常见的螺丝柱缺陷主要有开裂、滑牙、根部断裂、产品表面缩水,发白等2螺丝柱结构设计合理的塑料螺丝柱结构设计,需要能承受螺丝锁入时的螺纹成型或切削的驱动扭矩,而螺孔大小对于防止螺纹剥离和螺旋脱出是至关重要的,螺柱的直径必须足够大以承受在螺纹成型或切削过程中环向应力下图为合理的塑料螺丝柱结构设计尺寸下表为螺丝柱系数,可以根据材料种类及螺纹直径,计算出合理的螺丝柱结构设计尺寸螺丝旋入螺柱时,螺丝柱开口端产生的应力是最大的,因此,螺丝柱内径的入口处可设计一个凹台,凹台的作用是减小螺丝旋入时的初始应力并且具有导向的作用;在没有设计凹台时,入口处可以设计成倒角,也可以起到缓解开口端应力,并为螺钉提供一定的导向作用火山口塑料螺丝柱对应的产品表面经常出现缩水问题,解决的其中一个方法就是螺丝柱根部增加火山口,如下图所示PS:在火山口设计的时候,如果减胶减的过多,在生产过程中产品表面会出现模印,同样会造成产品不良模印是由于产品胶位太薄而造成的塑胶制品表面发亮缩印是由于产品胶位太厚而造成的塑胶制品表面凹陷火山口的尺寸设计,防缩水尺寸可以参照加强筋的防缩水尺寸,火山口的直径大小,通常比螺丝柱的外径大2mm~5mm即可螺丝柱的高度及加强筋螺丝柱的高度没有特殊的要求,根据实际产品的结构设计高度,通常当螺丝柱的高度大于螺丝柱外径尺寸的2倍时,螺丝柱需要增加加强筋加强筋的高度不要做到螺丝柱子的顶部,一般预留1.0mm左右的高度加强筋的顶端不要做一个平位,做一个平位增加一道模具省模的工序PS:设计火山口与加强筋时,先设计火山口,再设计加强筋,在作图时比较容易处理,反过来就比较难处理3螺丝柱常见问题及解决方案螺丝柱开裂材料太脆,材料发生降解,韧性不够材料中掺入了过多的水口料,导致材料太脆;成型过程中,成型温度过高或者材料在烘料时不充分而含有水分,引起材料发生降解内径过小,螺丝柱壁厚不足环境应力开裂材料不能不能耐一些有机溶剂时,就有可能引起螺丝柱的开裂减小攻丝时的初始应力,方法有减少攻丝时使用的扭矩大小以及上述中提到增加凹台或倒斜角螺丝柱滑牙材料过韧,刚性不够螺丝内径过大扭矩过大根部断裂螺丝柱的根部存在尖角,产品成型时该处导致应力集中,导致根部断裂,在设计时,在保证螺丝柱对应的产品表面不产生缩水的情况下,尽量采用大的圆角进行过渡产品表面缩水解决的方法是增加火山口,具体设计尺寸参照前文发白螺丝攻入时,螺丝柱的整体有发白现象,原因是攻入时使用的扭矩过大,螺丝柱的整体壁厚过薄导致给我【在看】你也越好看!。

BOSS孔与BOSS柱设计

螺絲是電子產品中最常使用的組裝方法之一,但是很多的設計者(R&D)卻常常忽略了螺絲及螺絲柱的的設計需求,而造成一些組裝上的缺憾,比如說螺絲柱滑牙(stripe)、螺絲柱破裂(crack)或斷裂(breaking)、或是螺絲斷裂(braking)、或是螺絲頭磨損(wear out)...等。

這裡提供一些螺絲及螺絲孔設計的基本需求,讓你的螺絲設計不再出問題。

•螺絲孔需設計導孔(counterbore)以導正螺絲鎖入。

•螺絲孔的深度必須比螺絲的長度還要深,為了容納被自攻螺絲切銷出來的塑膠屑,以避免螺絲孔爆裂。

•螺絲的選擇也非常重要,如果螺絲孔深度夠的話,選擇螺絲牙距大一點的螺絲可以有效防止螺絲孔滑牙。

•這個表格緊提供參考,還是要以實際操作為準。

下面的表格需配合上面的圖示,【Material】就是塑膠的材質,【Hole Factor】就是螺絲孔因子,【Boss Factor】是螺絲柱因子,【Depth Factor】為深度因子。

假設我們拿了一根M2.6x10L的螺絲,其螺絲規格如下:螺絲頭直徑:4.1~4.5mm,螺牙外徑(d):2.47~2.55mm,取2.5mm。

螺絲長度為:10+0/-0.8mm,螺絲牙距:0.91mm如果要設計用在ABS/PC材質的塑膠上面,則其設計規範如下:螺絲孔直徑=d x Hole Factor =2.5 X 0.8= 2.0mm螺絲柱外徑=d x Boss Factor = 2.5 X 2.0= 5.0mm (最少)螺絲最小嚙合深度= d x Depth Factor = 2.5 X 2.0= 5.0mm (最少)螺絲嚙合牙數=5/0.91 =5(牙)一般來說螺絲孔的直徑必須比螺絲的外圍直徑稍微小一點點(x0.72~0.85);一般人則較常忽略螺絲柱的外徑也需要配合螺絲的外圍直徑(x1.7~2.2),這裡列出的因子倍數應該是最小值,太小的螺絲外徑很容易造成龜裂;深度因子也是最小要求,需要配合螺絲的直徑,螺絲的螺牙如果鎖得不夠深,很容易就會被外力拉開。

塑胶产品结构--BOSS柱(螺丝柱)较全

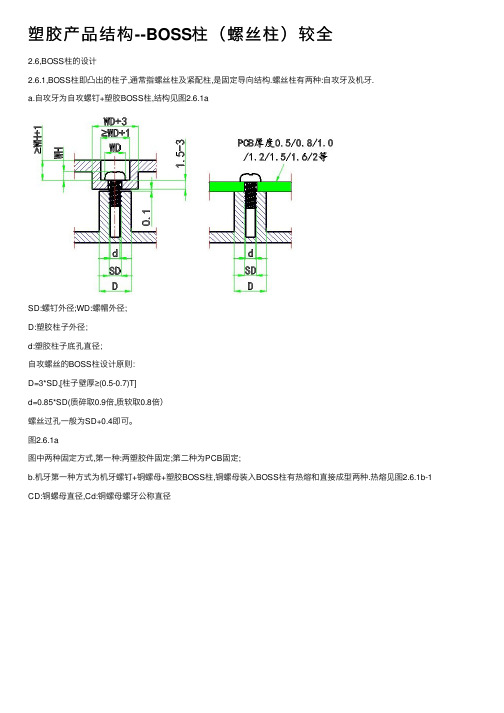

塑胶产品结构--BOSS柱(螺丝柱)较全2.6,BOSS柱的设计2.6.1,BOSS柱即凸出的柱⼦,通常指螺丝柱及紧配柱,是固定导向结构.螺丝柱有两种:⾃攻⽛及机⽛.a.⾃攻⽛为⾃攻螺钉+塑胶BOSS柱,结构见图2.6.1aSD:螺钉外径;WD:螺帽外径;D:塑胶柱⼦外径;d:塑胶柱⼦底孔直径;⾃攻螺丝的BOSS柱设计原则:D=3*SD,[柱⼦壁厚≥(0.5-0.7)T]d=0.85*SD(质碎取0.9倍,质软取0.8倍)螺丝过孔⼀般为SD+0.4即可。

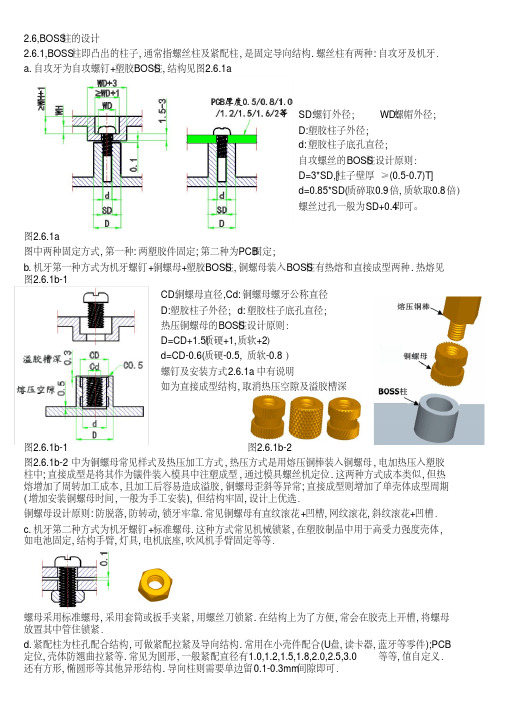

图2.6.1a图中两种固定⽅式,第⼀种:两塑胶件固定;第⼆种为PCB固定;b.机⽛第⼀种⽅式为机⽛螺钉+铜螺母+塑胶BOSS柱,铜螺母装⼊BOSS柱有热熔和直接成型两种.热熔见图2.6.1b-1 CD:铜螺母直径,Cd:铜螺母螺⽛公称直径D:塑胶柱⼦外径;d:塑胶柱⼦底孔直径;热压铜螺母的BOSS柱设计原则:D=CD+1.5(质硬+1,质软+2)d=CD-0.6(质硬-0.5,质软-0.8)螺钉及安装⽅式2.6.1a中有说明如为直接成型结构,取消热压空隙及溢胶槽深图2.6.1b-1图2.6.1b-2图2.6.1b-2中为铜螺母常见样式及热压加⼯⽅式,热压⽅式是⽤熔压铜棒装⼊铜螺母,电加热压⼊塑胶柱中;直接成型是将其作为镶件装⼊模具中注塑成型,通过模具螺丝机定位.这两种⽅式成本类似,但热熔增加了周转加⼯成本,且加⼯后容易造成溢胶,铜螺母歪斜等异常;直接成型则增加了单壳体成型周期(增加安装铜螺母时间,⼀般为⼿⼯安装),但结构牢固,设计上优选.铜螺母设计原则:防脱落,防转动,锁⽛牢靠.常见铜螺母有直纹滚花+凹槽,⽹纹滚花,斜纹滚花+凹槽. c.机⽛第⼆种⽅式为机⽛螺钉+标准螺母.这种⽅式常见机械锁紧,在塑胶制品中⽤于⾼受⼒强度壳体,如电池固定,结构⼿臂,灯具,电机底座,吹风机⼿臂固定等等.螺母采⽤标准螺母,采⽤套筒或扳⼿夹紧,⽤螺丝⼑锁紧.在结构上为了⽅便,常会在胶壳上开槽,将螺母放置其中管住锁紧.d.紧配柱为柱孔配合结构,可做紧配拉紧及导向结构.常⽤在⼩壳件配合(U盘,读卡器,蓝⽛等零件);PCB 定位,壳体防翘曲拉紧等.常见为圆形,⼀般紧配直径有1.0,1.2,1.5,1.8,2.0,2.5,3.0等等,值⾃定义.还有⽅形,椭圆形等其他异形结构.导向柱则需要单边留0.1-0.3mm间隙即可.H≥3mm(直径⼩于3)C≥R避空2.6.2,螺钉的选⽤:螺钉选⽤根据所使⽤的安装⽅式,2.6.1a/b/c中有介绍⾃攻及机⽛安装结构,螺钉分⾃攻和机⽛,⾃攻即螺距较⼤的螺钉在材料预留孔中挤压推进的固定咬合⽅式;机⽛即按标准公制或英制⽛加⼯处理的内外螺丝(同规格)相配合固定咬合⽅式.常⽤⾃攻螺钉尾部有平头,尖头等,螺帽有扁圆头,圆头,P盘头,C平头,K沉头.槽型可⾃定义,常⽤⼗字. BOSS柱锁⽛达到3圈以上即可.尖头⽛在BOSS柱锁⽛⾜够情况下选⽤,具有导正⽛的作⽤;平头⽛在BOSS柱锁⽛不够,⾼度偏低情况下选⽤,容易⽛偏;C平头帽在压缩厚度情况下⽤,最薄可以做到1.0厚;P圆头:对厚度没要求常⽤的标准螺丝螺头;K沉头:常⽤在不超过平⾯的板件固定.机⽛的⽛距较⼩,不做挤压推进,所以仅有平头;螺帽除了⾃攻常⽤螺帽,还有内/外六⾓头,⽅头等,机⽛锁⽛达到2圈以上即可.因为机⽛⽛距较⼩,锁的圈数越多牢固.通常相同的长度,⽛距越⼩锁⽛越紧,强度越强.因此⽛也有粗⽛和细⽛之分.粗⽛即普通螺⽛,细⽛常见管螺纹.机⽛的规格型号,请参考标准.2.6.3,塑胶预留⾃攻螺丝底孔设计参考值如下表所⽰.常⽤⾃攻螺丝装配及测试(10次)时所要⽤的扭⼒参考值,如下表所⽰.。

HOOK&RIB&BOSS Design Guide

3. 自攻牙Boos柱 (Mark 需要更多讲义)

H=T+L T=t+0.2mm D=d+0.4mm A=A1+0.2mm A2=A1-0.4mm D1=2A2~2.5A2 Gap=0.05~0.1mm 拔模=1.5~2° PS:A1 、L 、d按厂商提供Spec

三、防错位结构设计

3.1.防错位结构的基本设计参数

2.针对受力大的卡勾,为避免卡勾头部折断,补强Rib应支撑到卡勾头部1/2以上

RIB长在卡勾头部1/2 处,加勾强度。

4.卡勾整体布局

a.卡勾之间的间距30 mm≦ A ≦ 50mm,卡勾过近难拆卸,过远会失效. b.卡勾本身宽度按空间及功能不同,尺寸设计为3 mm≦ B ≦ 10mm

c.卡勾不可在四角圆弧位臵,不利模具加工.可放在圆弧尽头直线部位。

1-2.Boss结构设计

Hale Waihona Puke A、Boss柱外壁应做补强Rib与四周结构连接,防止Boss断裂。 厚度一般为0.7~1.0mm B、导向C角方便螺母热熔时定位,一般为0.3mm PS:为增加螺母扭拉力,可在内侧壁增加一圈半圆小Rib.

1-3.常用螺母与塑胶孔径参考

2.热熔Boss

A、热熔Boss为固定按键弹力臂,因此Boss底部需做十字Rib, 保正弹力臂能与十字Rib贴平. B、热熔Boss外径D一般取2.0~2.5mm,与弹力臂间隙T=0.05mm C、热熔柱高度H=h+1.5mm D、热熔柱内孔底部肉厚A1≦A(平均肉厚),避免外观缩水。 E、热熔柱外径拔模一般为1°

1.Rib结构要合理,不要对外观造成缩水不良

Sink Mark NG OK NG

OK

NG 1.胶位突变, 易产生应力痕 2.尖角导致模 具有尖铁,易 崩缺。

塑胶产品结构 BOSS柱 螺丝柱 较全

2.6,BOSS柱的设计2.6.1,BOSS柱即凸出的柱子,通常指螺丝柱及紧配柱,是固定导向结构.螺丝柱有两种:自攻牙及机牙.a.自攻牙为自攻螺钉+塑胶BOSS柱,结构见图2.6.1aSD:螺钉外径;WD:螺帽外径;D:塑胶柱子外径;d:塑胶柱子底孔直径;自攻螺丝的BOSS柱设计原则:D=3*SD,[柱子壁厚≥(0.5-0.7)T]d=0.85*SD(质碎取0.9倍,质软取0.8倍)螺丝过孔一般为SD+0.4即可。

图2.6.1a图中两种固定方式,第一种:两塑胶件固定;第二种为PCB固定;b.机牙第一种方式为机牙螺钉+铜螺母+塑胶BOSS柱,铜螺母装入BOSS柱有热熔和直接成型两种.热熔见图2.6.1b-1CD:铜螺母直径,Cd:铜螺母螺牙公称直径D:塑胶柱子外径;d:塑胶柱子底孔直径;热压铜螺母的BOSS柱设计原则:D=CD+1.5(质硬+1,质软+2)d=CD-0.6(质硬-0.5,质软-0.8)螺钉及安装方式2.6.1a中有说明如为直接成型结构,取消热压空隙及溢胶槽深图2.6.1b-1图2.6.1b-2图2.6.1b-2中为铜螺母常见样式及热压加工方式,热压方式是用熔压铜棒装入铜螺母,电加热压入塑胶柱中;直接成型是将其作为镶件装入模具中注塑成型,通过模具螺丝机定位.这两种方式成本类似,但热熔增加了周转加工成本,且加工后容易造成溢胶,铜螺母歪斜等异常;直接成型则增加了单壳体成型周期(增加安装铜螺母时间,一般为手工安装),但结构牢固,设计上优选.铜螺母设计原则:防脱落,防转动,锁牙牢靠.常见铜螺母有直纹滚花+凹槽,网纹滚花,斜纹滚花+凹槽. c.机牙第二种方式为机牙螺钉+标准螺母.这种方式常见机械锁紧,在塑胶制品中用于高受力强度壳体,如电池固定,结构手臂,灯具,电机底座,吹风机手臂固定等等.螺母采用标准螺母,采用套筒或扳手夹紧,用螺丝刀锁紧.在结构上为了方便,常会在胶壳上开槽,将螺母放置其中管住锁紧.d.紧配柱为柱孔配合结构,可做紧配拉紧及导向结构.常用在小壳件配合(U盘,读卡器,蓝牙等零件);PCB 定位,壳体防翘曲拉紧等.常见为圆形,一般紧配直径有1.0,1.2,1.5,1.8,2.0,2.5,3.0等等,值自定义.还有方形,椭圆形等其他异形结构.导向柱则需要单边留0.1-0.3mm间隙即可.H≥3mm(直径小于3)C≥R避空2.6.2,螺钉的选用:螺钉选用根据所使用的安装方式,2.6.1a/b/c中有介绍自攻及机牙安装结构,螺钉分自攻和机牙,自攻即螺距较大的螺钉在材料预留孔中挤压推进的固定咬合方式;机牙即按标准公制或英制牙加工处理的内外螺丝(同规格)相配合固定咬合方式.常用自攻螺钉尾部有平头,尖头等,螺帽有扁圆头,圆头,P盘头,C平头,K沉头.槽型可自定义,常用十字. BOSS柱锁牙达到3圈以上即可.尖头牙在BOSS柱锁牙足够情况下选用,具有导正牙的作用;平头牙在BOSS柱锁牙不够,高度偏低情况下选用,容易牙偏;C平头帽在压缩厚度情况下用,最薄可以做到1.0厚;P圆头:对厚度没要求常用的标准螺丝螺头;K沉头:常用在不超过平面的板件固定.机牙的牙距较小,不做挤压推进,所以仅有平头;螺帽除了自攻常用螺帽,还有内/外六角头,方头等,机牙锁牙达到2圈以上即可.因为机牙牙距较小,锁的圈数越多牢固.通常相同的长度,牙距越小锁牙越紧,强度越强.因此牙也有粗牙和细牙之分.粗牙即普通螺牙,细牙常见管螺纹.机牙的规格型号,请参考标准.2.6.3,塑胶预留自攻螺丝底孔设计参考值如下表所示.常用自攻螺丝装配及测试(10次)时所要用的扭力参考值,如下表所示.。

塑胶产品结构BOSS柱螺丝柱较全.pdf

2.6,BOSS柱的设计2.6.1,BOSS柱即凸出的柱子,通常指螺丝柱及紧配柱,是固定导向结构.螺丝柱有两种:自攻牙及机牙.a.自攻牙为自攻螺钉+塑胶BOSS柱,结构见图2.6.1aSD:螺钉外径;WD:螺帽外径;D:塑胶柱子外径;d:塑胶柱子底孔直径;自攻螺丝的BOSS柱设计原则:D=3*SD,[柱子壁厚≥(0.5-0.7)T]d=0.85*SD(质碎取0.9倍,质软取0.8倍)螺丝过孔一般为SD+0.4即可。

图2.6.1a图中两种固定方式,第一种:两塑胶件固定;第二种为PCB固定;b.机牙第一种方式为机牙螺钉+铜螺母+塑胶BOSS柱,铜螺母装入BOSS柱有热熔和直接成型两种.热熔见图2.6.1b-1CD:铜螺母直径,Cd:铜螺母螺牙公称直径D:塑胶柱子外径;d:塑胶柱子底孔直径;热压铜螺母的BOSS柱设计原则:D=CD+1.5(质硬+1,质软+2)d=CD-0.6(质硬-0.5,质软-0.8)螺钉及安装方式2.6.1a中有说明如为直接成型结构,取消热压空隙及溢胶槽深图2.6.1b-1图2.6.1b-2图2.6.1b-2中为铜螺母常见样式及热压加工方式,热压方式是用熔压铜棒装入铜螺母,电加热压入塑胶柱中;直接成型是将其作为镶件装入模具中注塑成型,通过模具螺丝机定位.这两种方式成本类似,但热熔增加了周转加工成本,且加工后容易造成溢胶,铜螺母歪斜等异常;直接成型则增加了单壳体成型周期(增加安装铜螺母时间,一般为手工安装),但结构牢固,设计上优选.铜螺母设计原则:防脱落,防转动,锁牙牢靠.常见铜螺母有直纹滚花+凹槽,网纹滚花,斜纹滚花+凹槽.c.机牙第二种方式为机牙螺钉+标准螺母.这种方式常见机械锁紧,在塑胶制品中用于高受力强度壳体,如电池固定,结构手臂,灯具,电机底座,吹风机手臂固定等等.螺母采用标准螺母,采用套筒或扳手夹紧,用螺丝刀锁紧.在结构上为了方便,常会在胶壳上开槽,将螺母放置其中管住锁紧.d.紧配柱为柱孔配合结构,可做紧配拉紧及导向结构.常用在小壳件配合(U盘,读卡器,蓝牙等零件);PCB定位,壳体防翘曲拉紧等.常见为圆形,一般紧配直径有1.0,1.2,1.5,1.8,2.0,2.5,3.0等等,值自定义.还有方形,椭圆形等其他异形结构.导向柱则需要单边留0.1-0.3mm间隙即可.H≥3mm(直径小于3)C≥R避空2.6.2,螺钉的选用:螺钉选用根据所使用的安装方式,2.6.1a/b/c中有介绍自攻及机牙安装结构,螺钉分自攻和机牙,自攻即螺距较大的螺钉在材料预留孔中挤压推进的固定咬合方式;机牙即按标准公制或英制牙加工处理的内外螺丝(同规格)相配合固定咬合方式.常用自攻螺钉尾部有平头,尖头等,螺帽有扁圆头,圆头,P盘头,C平头,K沉头.槽型可自定义,常用十字.BOSS柱锁牙达到3圈以上即可.尖头牙在BOSS柱锁牙足够情况下选用,具有导正牙的作用;平头牙在BOSS柱锁牙不够,高度偏低情况下选用,容易牙偏;C平头帽在压缩厚度情况下用,最薄可以做到1.0厚;P圆头:对厚度没要求常用的标准螺丝螺头;K沉头:常用在不超过平面的板件固定.机牙的牙距较小,不做挤压推进,所以仅有平头;螺帽除了自攻常用螺帽,还有内/外六角头,方头等,机牙锁牙达到2圈以上即可.因为机牙牙距较小,锁的圈数越多牢固.通常相同的长度,牙距越小锁牙越紧,强度越强.因此牙也有粗牙和细牙之分.粗牙即普通螺牙,细牙常见管螺纹.机牙的规格型号,请参考标准.2.6.3,塑胶预留自攻螺丝底孔设计参考值如下表所示.常用自攻螺丝装配及测试(10次)时所要用的扭力参考值,如下表所示.。

产品结构设计准则-支柱(Boss)(1)

产品结构设计准则--支柱( Boss )基本设计守则支柱突出胶料壁厚是用以装配产品、隔开物件及支撑承托其他零件之用。

空心的支柱可以用来嵌入件、收紧螺丝等。

这些应用均要有足够强度支持压力而不致於破裂。

支柱尽量不要单独使用,应尽量连接至外壁或与加强筋一同使用,目的是加强支柱的强度及使胶料流动更顺畅。

此外,因过高的支柱会导致塑胶部件成型时困气,所以支柱高度一般是不会超过支柱直径的两倍半。

加强支柱的强度的方法”尤其是远离外壁的支柱,除了可使用加强筋外,三角加强块”Gusset plate的使用亦十分常见。

一个品质好的螺丝/支柱设计组合是取决於螺丝的机械特性及支柱孔的设计,一般塑胶产品的料厚尺寸是不足以承受大部份紧固件产生的应力。

固此,从装配的考虑来看,局部增加胶料厚度是有需要的。

但是,这会引致不良的影响,如形成缩水痕、空穴、或增加内应力。

因此,支柱的导入孔及穿孔”避空孔的位置应与产品外壁保持一段距离。

支柱可远离外壁独立而处或使用加强筋连接外壁,後者不但增加支柱的强度以支撑更大的扭力及弯曲的外力,更有助胶料填充及减少因困气而出现烧焦的情况。

同样理由,远离外壁的支柱亦应辅以三角加强块,三角加强块对改善薄壁支柱的胶料流动特别适用。

收缩痕的大小取决於胶料的收缩率、成型工序的叁数控制、模具设计及产品设计。

使用过短的哥针、增加底部弧度尺寸、加厚的支柱壁或外壁尺寸均不利於收缩痕的减少;不幸地,支柱的强度及抵受外力的能力却随着增加底部弧度尺寸或壁厚尺寸而增加。

因此,支柱的设计须要从这两方面取得平衡。

1) 支柱位置2) 支柱设计不同材料的设计要点ABS一般来说,支柱的外径是内径的两倍已足够。

有时这种方式结果支柱壁厚等於或超过胶料厚度而增加物料重量和在表面产生缩水纹及高成型应力。

严格的来说支柱的厚度应为胶料厚度的50-70%。

如因此种设计方式而支柱不能提供足够强度,但已改善了表面缩水。

斜骨是可以加强支柱的强度,可由最小的尺寸伸延至支柱高的90%。

树脂boss 柱加强筋设计

树脂boss 柱加强筋设计

树脂boss柱加强筋设计是指在树脂boss柱的结构设计中,通

过添加加强筋来增强其承载能力和稳定性。

这种设计通常用于工程

结构中,特别是在需要承受较大荷载或者受到外部力作用较大的情

况下。

首先,树脂boss柱是一种常见的结构支撑元素,通常用于建筑

物或其他工程结构中的支撑和连接。

而加强筋是指在柱的设计中添

加钢筋或其他材料来增加其强度和稳定性。

这种设计可以有效地提

高柱的承载能力和抗震性能,从而保证工程结构的安全可靠。

在进行树脂boss柱加强筋设计时,需要考虑多个方面。

首先是

结构的荷载特性,包括柱所承受的静载荷、动载荷以及可能的地震

荷载等。

其次是材料的选择,包括树脂的类型和强度等参数,以及

加强筋的材料和尺寸。

此外,还需要考虑柱的几何形状和尺寸,以

及加强筋的布置方式和数量等因素。

在实际设计中,需要进行结构分析和计算,确定加强筋的位置、数量和尺寸,以保证柱在各种荷载条件下的稳定性和安全性。

同时,还需要考虑施工工艺和成本等因素,选择合适的加强筋设计方案。

总的来说,树脂boss柱加强筋设计是一项复杂的工程设计任务,需要综合考虑结构特性、材料性能、荷载条件和施工工艺等多个方

面的因素。

通过合理的设计和施工,可以有效地提高树脂boss柱的

承载能力和稳定性,保证工程结构的安全可靠。

BOSS柱设计的7大原理和注意事项

BOSS柱设计的7⼤原理和注意事项1.BOSS 柱尽量不要单独使⽤,应尽量连接⾄外壁或者BOSS柱两侧或四⾯使⽤三⾓形加强筋同部使⽤,⽬的是增加BOSS柱的强度,⽽且同部也增加塑胶流动更顺畅。

2.BOSS柱的⾼度⼀般不要超过BOSS柱直径的3~5倍,因为过⾼会导到BOSS柱强度不够,⽽且在成型中易困⽓。

3.如果BOSS柱⾼度超过直径3~5倍时,需追加三⾓形加强筋。

4.BOSS柱的位置,不要太接近零件的转⾓或外侧壁,应与产品保持⼀段距离,最好控制在BOSS柱直径的3倍以上。

5.BOSS柱在设计中,尽量保持⾼度⼀致性,并且BOSS柱类型要⼀致,⽅便成型后组装与量产。

6.BOSS柱的外侧拔模⾓度控制在0.5°~1°,但内侧不需要拔模,因为在模具上通常为司筒针顶出。

7.BOSS柱根部尽量做⽕⼭⼝,防⽌表⾯缩⽔,如果产品整体⾁厚在1.0MM以内,可以在BOSS 柱周圈局部加厚,进⾏⼤⾓度分化,⽅便塑胶充填;也可以在BOSS柱对应的外观做美⼯圈,就算表⾯存在缩⽔,⾁眼也是⽆法看出。

焊接BOSS_柱尺寸设计研究

AUTO TIME163MANUFACTURING AND PROCESS | 制造与工艺焊接BOSS 柱尺寸设计研究余维刚1,2 赵肖斌11.上汽通用五菱汽车股份有限公司 广西柳州市 5450072.电子科技大学 四川省成都市 611731摘 要: 本文主要介绍了一个用于指导焊接BOSS 柱尺寸设计方法的计算公式,产品工程师可以利用该公式设计出合理的焊接BOSS 柱尺寸,提高了设计效率和质量的同时,也提高了生产焊接质量,使得焊接结构更牢固可靠。

关键词:焊接柱 BOSS 柱 设计方法1 背景随着科技的发展和汽车轻量化要求的不断提高,传统钢或铝制材料已经不能满足汽车轻量化的要求。

聚丙烯(Polypropylene,PP),分子式如图1所示。

图1 聚丙烯分子示意图因其密度只有0.89~0.91g/m 3,且具有良好的耐腐蚀性、耐热性、电绝缘性,以及高强度的力学性能和高的耐磨加工性能,因而被广泛应用于汽车行业中[1]。

聚丙烯原材料为白色透明颗粒状,如图2所示。

汽车行业普遍大规模使用PP 塑料件,塑料件之间的固定方法五花八门,有卡扣、粘接、螺钉、焊接等,其中焊接作为广泛使用的重要紧固方法之一有其独特的优势,焊接结构不但可靠,而且效率高,成本低。

内外饰超声波焊接技术通常分为超声波BOSS 柱热熔焊和超声波穿刺焊。

本文主要介绍超声波BOSS 柱热熔焊,将凹装的焊头压在塑胶品外圈,焊头如图3所示,焊头发出超声波高频振动后将塑胶熔融成型而包覆于金属物件使其固定,且外观光滑美观。

2 引言热熔焊的目的就是为了得到稳定合格可靠的焊点,焊点的尺寸决定了焊点的可靠性,焊点的尺寸不仅跟焊头有关系,也和BOSS 柱的尺寸有关系,BOSS 柱的尺寸直接决定了焊点的大小,进而影响可靠性。

BOSS 柱到焊点的关系如图4所示。

3 设计方法本文主要研究空心超声波热熔焊BOSS 柱的内径、外径、高度、焊点厚度与搭接宽度的理论数值关系,如图5所示,用于指导如何选择BOSS 柱的尺寸,权衡内外径与高度的尺寸的选择,换言之,当BOSS 柱外径D,h,焊点搭接宽度w 确定后,我们该如何去设计0d 和H 。

塑料制品上的BOSS柱设计

塑料制品上的BOSS柱设计BOSS柱的分类及概述1BOSS柱是家电、汽车内外饰塑件上的常见装配结构,主要起到定位和紧固作用。

根据塑件的不同功能,BOSS柱主要分为螺钉柱、焊接柱、定位柱3类。

螺钉柱是通过自攻螺钉将2个塑件连接在一起,其特征是壁厚较厚,且内孔通常有倒角以便于自攻螺钉的安装导向,如图1所示。

图1 螺钉柱图2 焊接柱焊接柱是通过焊接工艺及焊接工装将焊接柱熔化,从而使2个塑件连接在一起,如图2所示。

一般在焊接柱上设计支撑筋起支撑定位和加强作用,其中塑料超声波热铆焊工艺是在家电、汽车塑料制品上应用最广泛的一种工艺。

图3 定位柱定位柱是用于2个塑件在某个方向上的精确定位,如图3所示。

定位柱区别于螺钉柱和焊接柱的特征是通常定位柱外侧会有定位筋,定位柱有时也会作为焊接柱使用。

BOSS柱的设计要点201BOSS柱的外径及壁厚BOSS柱的壁厚设计要考虑其强度、成型工艺等因素。

壁厚太薄则强度不够,壁厚太厚则容易引起外观缩痕。

螺钉柱壁厚与螺钉尺寸有很大关系。

一般螺钉柱壁厚是根据自攻螺钉规格进行设计,同时内外直径应符合加工工艺性,如表1所示尺寸可供参考。

对于直接连在外观面上的定位柱和焊接柱,其壁厚不大于制件壁厚的0.4倍,同时考虑到成型工艺,最小壁厚要大于1mm。

非外观面上的定位柱、焊接柱和底部有“狗窝”状的定位柱、焊接柱,其壁厚可适当加厚。

02BOSS柱的高度BOSS柱的高度一般取5~35mm,当柱子高度大于35mm时,其注射成型及脱模都较困难,此时一般要在BOSS柱下面加一个“狗窝”状的底座,以便降低BOSS柱的高度,保证注射成型及顶出顺利。

底座结构如图4所示。

图4 底座结构为了保证紧固强度,螺钉柱的端面要低于连接件1mm,且螺钉柱的高度要大于螺钉旋入长度3~5mm,避免螺钉穿过塑件表面,如图5所示。

图5 螺钉柱装配图为保证塑件连接后有足够强度,焊接柱需要校核焊接熔胶量,焊接柱的高度越高,熔胶量越多。

塑胶产品结构设计准则--支柱 ( Boss )

产品结构设计准则--支柱( Boss )基本设计守则支柱突出胶料壁厚是用以装配产品、隔开物件及支撑承托其他零件之用。

空心的支柱可以用来嵌入件、收紧螺丝等。

这些应用均要有足够强度支持压力而不致於破裂。

支柱尽量不要单独使用,应尽量连接至外壁或与加强筋一同使用,目的是加强支柱的强度及使胶料流动更顺畅。

此外,因过高的支柱会导致塑胶部件成型时困气,所以支柱高度一般是不会超过支柱直径的两倍半。

加强支柱的强度的方法”尤其是远离外壁的支柱,除了可使用加强筋外,三角加强块”Gusset plate的使用亦十分常见。

一个品质好的螺丝/支柱设计组合是取决於螺丝的机械特性及支柱孔的设计,一般塑胶产品的料厚尺寸是不足以承受大部份紧固件产生的应力。

固此,从装配的考虑来看,局部增加胶料厚度是有需要的。

但是,这会引致不良的影响,如形成缩水痕、空穴、或增加内应力。

因此,支柱的导入孔及穿孔”避空孔的位置应与产品外壁保持一段距离。

支柱可远离外壁独立而处或使用加强筋连接外壁,後者不但增加支柱的强度以支撑更大的扭力及弯曲的外力,更有助胶料填充及减少因困气而出现烧焦的情况。

同样理由,远离外壁的支柱亦应辅以三角加强块,三角加强块对改善薄壁支柱的胶料流动特别适用。

收缩痕的大小取决於胶料的收缩率、成型工序的叁数控制、模具设计及产品设计。

使用过短的哥针、增加底部弧度尺寸、加厚的支柱壁或外壁尺寸均不利於收缩痕的减少;不幸地,支柱的强度及抵受外力的能力却随着增加底部弧度尺寸或壁厚尺寸而增加。

因此,支柱的设计须要从这两方面取得平衡。

1) 支柱位置2) 支柱设计不同材料的设计要点ABS一般来说,支柱的外径是内径的两倍已足够。

有时这种方式结果支柱壁厚等於或超过胶料厚度而增加物料重量和在表面产生缩水纹及高成型应力。

严格的来说支柱的厚度应为胶料厚度的50-70%。

如因此种设计方式而支柱不能提供足够强度,但已改善了表面缩水。

斜骨是可以加强支柱的强度,可由最小的尺寸伸延至支柱高的90%。

塑胶件自攻和BOSS柱设计

Screw & boss design guide line常用螺釘緊固件產品在手機應用上大致分爲兩類:1.自攻絲螺釘和塑膠件緊固方式。

2.機牙螺釘和内嵌螺母(insert nut)緊固方式。

自攻螺釘機牙螺釘内嵌螺母緊固方式1緊固方式2Screw & boss design guide line 下面介紹方式1中的自攻螺釘設計首先,螺釘頂頭形狀可以參照下表選擇:Screw & boss design guide line 自攻螺釘設計然後,螺釘頭驅動系統有如下幾類:Screw & boss design guide line自攻螺釘設計這些螺釘頭驅動系統都是國際通用的規格和標準,他們優缺點如下:Cruciform Drives Hex Drive TORX® Drive•裝配時容易打滑和脫出•需要過多的軸向壓力•限制了扭矩的轉遞•點接觸容易導致應力集中•容易損傷螺絲刀和螺釘頭•60º的驅動角傳遞力矩效率不高•15º 的驅動角仍然有少量徑向應力•傾斜會導致接觸不充分0° 驅動角橢圓輪廓形狀六個突出部分增大了橫斷面積垂直的内邊墻•最優化的扭矩傳遞•消除徑向應力0 °DriveAngle Elliptically-based Geometry Large Cross-SectionalAreas at Lobes BroadContactSurface •擴大接觸面到最大的接合位置•增大了扭力極限•限制了螺絲刀脫出•減小了螺絲刀軸向所需要的壓力Screw & boss design guide line自攻螺釘設計TORX PLUS ®TORX ® 的螺絲刀仍然可以用於TORX PLUS ®螺絲釘的裝配。

只是效率不是很高,容易發生脫出情況。

兼容性標準螺牙•螺紋綫輪廓夾角(60º)•螺紋綫比較淺•主要設計用於鈑金件緊固新型快速裝配螺牙•更窄的螺紋綫輪廓夾角 (30º to 48º)•更深的螺紋•更小的徑向應力•應用在更小的boss設計中•提供更大的拉拔力Boss for standard screwBoss forspecial fastener screwScrew & boss design guide line 自攻螺釘設計螺絲釘的螺牙選擇:Screw & boss design guide line 自攻螺釘裝配扭矩控制•因爲隨著螺釘擰入boss的距離增加,摩擦力也會增加,因此螺絲刀的扭矩就必須要大於螺釘完全擰入的扭矩,但是如果扭矩過大,就會損壞boss柱。

boss柱尺寸设计标准

boss柱尺寸设计标准

Boss柱的尺寸设计标准根据不同的用途和场合会有所不同,以下是一些常见的Boss柱尺寸设计标准:

1.Boss柱的外径(Ø)一般为20~30mm,而内径则根据使用要求而定,

通常为10~20mm。

2.Boss柱的高度根据实际需要而定,通常在10~30mm之间。

3.Boss柱的壁厚一般选择1~1.5mm。

另外,Boss柱的设计还应该考虑以下因素:

1.螺纹的规格和长度要符合要求。

2.柱身要垂直,表面要光滑,无锈蚀、碰伤等缺陷。

3.安装时要保证柱身与基板的垂直度,以及与其他零件的平行度。

总之,Boss柱的尺寸设计标准应结合具体的使用要求和场合进行考虑,同时也要注意保证加工质量和安装精度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺丝柱的设计说小不小,说大不大。

涉及到注塑工艺上面经常会碰见螺丝柱缩水,设计到组装工艺上还有螺丝柱打裂或者螺丝柱滑丝,还有难安装的问题。

1. 螺丝柱的设计要明确产品的大小和结构的特点。

比如大的产品可以用回到4.2 或者5.0的自攻螺丝,小的可以用到1.8的。

还有产品的材料特性,PC材料的螺丝内经要设计的稍微大一些。

2. 螺丝柱设计。

螺丝柱还是要设计下火山口,有总比没有好,万一不行还可以加胶,如果后期发现缩水,再来加火山口烧焊就麻烦了。

螺丝柱最好设计标准化些,便于购买司筒针和司筒。

但是如果是量很大的画,可以加上倒角,便于安装。

如下图。

螺丝柱设计

3. 螺丝过孔的设计。

螺丝过孔要比螺丝大,这个大家都知道,但是有很多人设计螺丝配合的时候,不设计定位的,螺丝柱也没有倒角,生产线打螺丝打偏或者不容易定位。

建议设计一个圆形的定位筋。

定侑鬪筋

如上图,C的间隙要稍微留大一些,0.2~0.3mmb避免美工缝隙增大。

螺钉过孔最好做一个倒角,便于安装导入。

C角的作用一般可以在安装过程中起到倒入的作用。

4. 螺丝柱内外径的设计,网上有很多要求,我觉得这个数据可以参考,尊重一个原则,便于加胶就行,减胶是太麻烦了,不确定的最好一个改模空间。

注:螺丝孔公称直径X系数

比如ABS要设计一个ST3.0*8的螺钉,螺丝孔内径可以设计成 3.0 X 0.8=2.4mm 螺丝柱外径可以设计成:2.0 X 3.0=6mm这个只能作为参考,其实内径的可以作为参考,外径的就考虑螺丝柱的壁厚就行。

我们一般3.0自攻螺丝柱外径只需要

5.0~5.3mm即可,太大就容易缩水了。

这样我们可以总结下就是 5.2减去2.4再

除以2就是螺丝柱的壁厚是1.4.壁厚太厚容易缩水,跟加强筋的设计有异曲同工之妙,不过螺丝柱要考虑强度,怕打裂。

5. 螺丝柱的安规要求。