丝印检验标准和动作规范精品PPT课件

丝印检验规范(含表格)

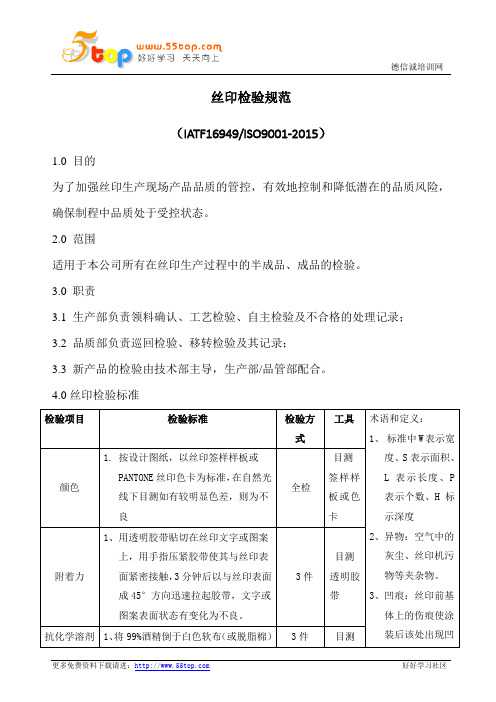

丝印检验规范(IATF16949/ISO9001-2015)1.0 目的为了加强丝印生产现场产品品质的管控,有效地控制和降低潜在的品质风险,确保制程中品质处于受控状态。

2.0 范围适用于本公司所有在丝印生产过程中的半成品、成品的检验。

3.0 职责3.1 生产部负责领料确认、工艺检验、自主检验及不合格的处理记录;3.2 品质部负责巡回检验、移转检验及其记录;3.3 新产品的检验由技术部主导,生产部/品管部配合。

4.0丝印检验标准检验项目检验标准检验方式工具术语和定义:1、标准中W表示宽度、S表示面积、L表示长度、P表示个数、H标示深度2、异物:空气中的灰尘、丝印机污物等夹杂物。

3、凹痕:丝印前基体上的伤痕使涂装后该处出现凹颜色1.按设计图纸,以丝印签样样板或PANTONE丝印色卡为标准,在自然光线下目测如有较明显色差,则为不良全检目测签样样板或色卡附着力1、用透明胶带贴切在丝印文字或图案上,用手指压紧胶带使其与丝印表面紧密接触,3分钟后以与丝印表面成45°方向迅速拉起胶带,文字或图案表面状态有变化为不良。

3件目测透明胶带抗化学溶剂1、将99%酒精倒于白色软布(或脱脂棉)3件目测上。

在产品丝印文字或图案表面上以0.5kg力和1秒钟往返1次的速度摩擦5次(往返),(对按键丝印往返摩擦50次),目测文字或图案试验后的表面状态变化超过表观品质基准中可接受范围为不良。

软布脱脂棉99%酒精陷。

4、划痕:丝印文字或图案表面被坚硬物划伤,可见基体表面。

5、线细:丝印文字或图案线条局部未印刷充满而宽度变小。

6、欠缺:丝印文字或图案线条局部未印刷上而出现残缺。

7、渗透(拖墨):丝印文字或图案线条出现局部凸出或边缘呈锯齿状。

8 油墨飞溅:在印刷时油墨飞溅到丝印表面而形成的斑点。

耐摩擦性1、以直径为6.35mm的圆形橡皮放置于产品丝印文字或图案表面并垂直加载约1.6kg,在25.4mm的行程内以每分30次往返的速度摩擦30次。

丝印标准及测试方法

丝印标准及测试方法

丝印那可是个超厉害的工艺呢!咱先说说丝印标准吧!这标准就像给丝印画了个框框,可不能乱来。

颜色得鲜艳吧?图案得清晰吧?位置得准确吧?要是印得模模糊糊,那能看吗?那肯定不行呀!尺寸也得合适吧?不能大了小了的。

这就好比穿衣服,得合身才好看呢!

再说测试方法。

耐磨测试得做吧?总不能轻轻一擦就掉色吧?那多尴尬呀!附着力测试也不能少吧?得保证印上去的东西不会轻易掉下来。

这就像胶水,得粘得牢牢的。

还有耐候性测试呢,不能太阳一晒就变色,雨水一淋就模糊吧?那可太糟糕啦!

注意事项也不少呢!材料得选对呀!不同的材料要用不同的油墨和工艺。

这就像做菜,不同的菜要用不同的调料。

操作的时候得小心呀!不能弄脏了周围,也不能印歪了。

这就像走钢丝,得小心翼翼的。

丝印的应用场景那可多了去了。

广告宣传上,那些大大的招牌,多吸引人呀!产品包装上,精美的图案能让产品更有吸引力。

这就像给人化妆,能让人变得更漂亮。

它的优势也很明显呀!成本相对较低,效果却很不错。

可以实现个

性化定制,想印啥就印啥。

这就像魔法棒,能变出各种花样。

比如说,有一次我看到一个手机壳,上面的丝印图案超级好看。

颜色鲜艳,图案清晰,而且摸起来很有质感。

这就是丝印的实际应用效果呀!多棒呀!

丝印标准要严格,测试方法不能少,注意事项要牢记,应用场景广泛,优势明显。

丝印真的超棒呀!。

丝印检验标准

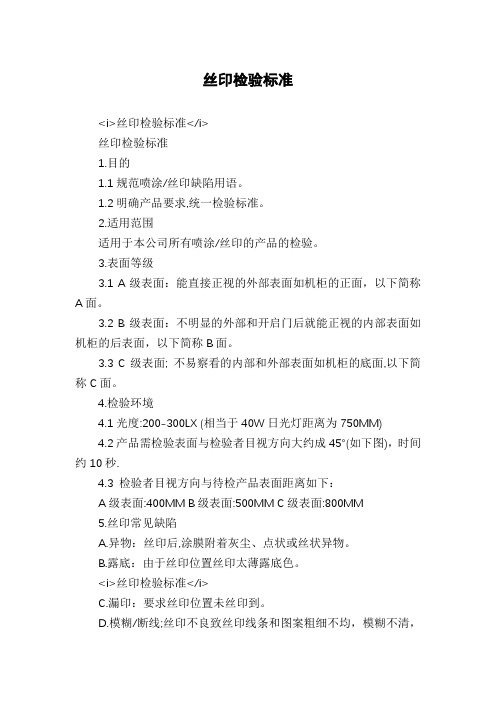

丝印检验标准<i>丝印检验标准</i>丝印检验标准1.目的1.1规范喷涂/丝印缺陷用语。

1.2明确产品要求,统一检验标准。

2.适用范围适用于本公司所有喷涂/丝印的产品的检验。

3.表面等级3.1 A级表面:能直接正视的外部表面如机柜的正面,以下简称A面。

3.2 B级表面:不明显的外部和开启门后就能正视的内部表面如机柜的后表面,以下简称B面。

3.3 C级表面; 不易察看的内部和外部表面如机柜的底面,以下简称C面。

4.检验环境4.1光度:200-300LX (相当于40W日光灯距离为750MM)4.2产品需检验表面与检验者目视方向大约成45°(如下图),时间约10秒.4.3 检验者目视方向与待检产品表面距离如下:A级表面:400MM B级表面:500MM C级表面:800MM5.丝印常见缺陷A.异物:丝印后,涂膜附着灰尘、点状或丝状异物。

B.露底:由于丝印位置丝印太薄露底色。

<i>丝印检验标准</i>C.漏印:要求丝印位置未丝印到。

D.模糊/断线;丝印不良致丝印线条和图案粗细不均,模糊不清,字线局部不相连。

E.丝印厚薄不均匀:由于丝印操作不当,造成点线或图案的丝印层厚薄不均。

F.错位:由于丝印位置不准,丝印位偏移。

G.附着力差:丝印涂层附着力不够,用3M胶纸可贴掉。

H.***:涂膜表面能看见针眼状小孔。

I.擦伤/划痕:丝印后保护不善造成。

J.杂色/污渍:非丝印颜色附着在丝印面上。

K.色差:和标准色板相比颜色有偏差。

丝印可靠性测试方法1、高温存储试验存储温度: +66°C存放时间: 48 hours接受标准:样板出炉后在室温下放置2小时后,印刷表面无起皱,起泡, 裂纹, 剥落且颜色光泽无明显变化低温试验存储温度: -40°C存放时间: 48 hours接受标准:样板出炉后在室温下放置2小时后,印刷表面无起皱,起泡, 裂纹,剥落且颜色光泽无明显变化高温高湿存储试验<i>丝印检验标准</i>存储温度/湿度:+66°C/85%RH存放时间:96小时接受标准:样板出炉后在室温下放置2小时后,印刷表面无起皱,起泡, 裂纹,剥落且颜色光泽无明显变化4、热冲击试验X 存储温度: -40°C/+66°C-40°C +66°C 为一循环,温度间的转换时间不超过5分钟,共12循环。

丝印检验标准

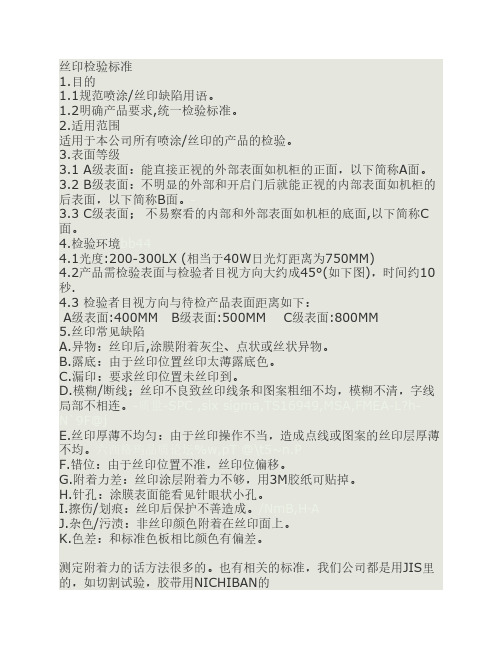

丝印检验标准1.目的1.1规范喷涂/丝印缺陷用语。

1.2明确产品要求,统一检验标准。

2.适用范围适用于本公司所有喷涂/丝印的产品的检验。

3.表面等级3.1 A级表面:能直接正视的外部表面如机柜的正面,以下简称A面。

3.2 B级表面:不明显的外部和开启门后就能正视的内部表面如机柜的后表面,以下简称B面。

-3.3 C级表面;不易察看的内部和外部表面如机柜的底面,以下简称C 面。

4.检验环境bb444.1光度:200-300LX (相当于40W日光灯距离为750MM)4.2产品需检验表面与检验者目视方向大约成45°(如下图),时间约10秒.4.3 检验者目视方向与待检产品表面距离如下:A级表面:400MM B级表面:500MM C级表面:800MM5.丝印常见缺陷A.异物:丝印后,涂膜附着灰尘、点状或丝状异物。

B.露底:由于丝印位置丝印太薄露底色。

C.漏印:要求丝印位置未丝印到。

D.模糊/断线;丝印不良致丝印线条和图案粗细不均,模糊不清,字线局部不相连。

-质量-SPC ,six sigma,TS16949,MSA,FMEA-L?h-N`9F@jE.丝印厚薄不均匀:由于丝印操作不当,造成点线或图案的丝印层厚薄不均。

六西格玛品质论坛%w,pT @\t5~n.PF.错位:由于丝印位置不准,丝印位偏移。

G.附着力差:丝印涂层附着力不够,用3M胶纸可贴掉。

H.针孔:涂膜表面能看见针眼状小孔。

I.擦伤/划痕:丝印后保护不善造成。

/NmB,H‑AJ.杂色/污渍:非丝印颜色附着在丝印面上。

K.色差:和标准色板相比颜色有偏差。

测定附着力的话方法很多的。

也有相关的标准,我们公司都是用JIS里的,如切割试验,胶带用NICHIBAN的检验﹕a. 工具﹑治具及材料﹕3M600胶纸﹑棉球﹑已醇﹑测力计﹑软橡皮﹑棉签等。

b. 丝印抗磨擦力测试﹐用3M600胶紧贴于丝印面﹐手持胶纸另一端与被测面成45度角方向迅速拉离﹐同一位置重复3—4次﹐检查被测面丝印完好则通过.丝印脱落则拒收﹐同时﹐用95%已醇棉球用力5—6Kg来回擦3次应不掉色﹐没有颜色深度变化。

丝印检验标准

丝印检验标准丝印是一种常见的印刷工艺,广泛应用于电子产品、玩具、家居用品等行业。

在生产过程中,丝印检验是非常重要的环节,它可以确保产品质量,提高生产效率,降低不合格品率。

本文将介绍丝印检验的标准和方法,希望能对相关行业的从业人员有所帮助。

一、印刷质量检验标准。

1. 印刷图案的清晰度,检验印刷图案的线条是否清晰,是否有漏印、重印等现象。

2. 印刷位置的准确度,检验印刷位置是否准确,是否偏移、歪斜等。

3. 印刷色彩的一致性,检验印刷色彩是否一致,是否有色差、偏色等情况。

4. 印刷层厚的均匀度,检验印刷层厚是否均匀,是否有厚薄不均的情况。

5. 印刷附着力的强度,检验印刷图案的附着力是否强,是否容易剥落、脱落等。

二、检验方法。

1. 目测检验,通过肉眼观察印刷品的质量,包括清晰度、位置、色彩、层厚、附着力等。

2. 使用检测仪器,如显微镜、色差仪、厚度计、粘度计等,对印刷品进行科学的检测分析。

三、丝印检验的重要性。

1. 保证产品质量,通过丝印检验,可以及时发现印刷质量问题,保证产品质量达到标准要求。

2. 提高生产效率,及时发现和解决印刷质量问题,可以减少废品率,提高生产效率。

3. 降低成本,通过丝印检验,可以避免因印刷质量问题而导致的返工、退货等额外成本。

四、丝印检验的注意事项。

1. 检验环境要干净整洁,避免灰尘、杂质等影响检验结果。

2. 检验人员要经过专业培训,熟悉印刷工艺和检验标准,保证检验结果的准确性。

3. 检验仪器要定期维护和校准,确保检测结果的可靠性和准确性。

五、结语。

丝印检验是保证产品质量的重要环节,对于企业来说具有重要的意义。

只有严格按照标准进行检验,才能生产出高质量的产品,赢得客户的信任和认可。

希望本文介绍的丝印检验标准和方法能够对相关行业的从业人员有所帮助,促进行业的健康发展。

3.丝印检验标准

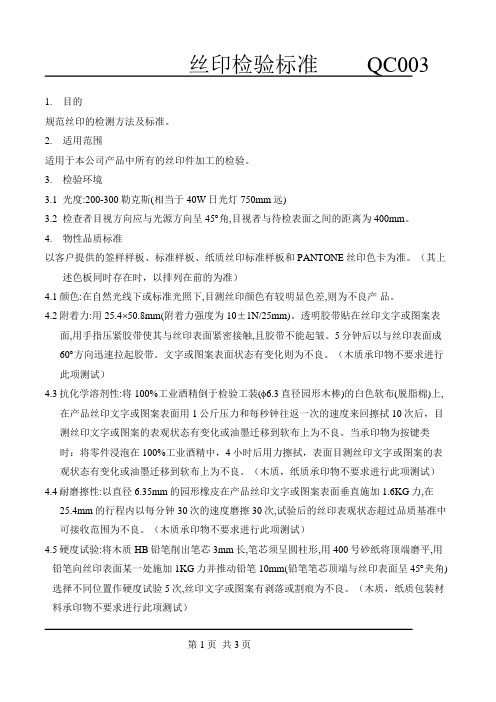

丝印检验标准 QC0031. 目的规范丝印的检测方法及标准。

2. 适用范围适用于本公司产品中所有的丝印件加工的检验。

3. 检验环境3.1 光度:200-300勒克斯(相当于40W日光灯750mm远)3.2 检查者目视方向应与光源方向呈45︒角,目视者与待检表面之间的距离为400mm。

4. 物性品质标准以客户提供的签样样板、标准样板、纸质丝印标准样板和PANTONE丝印色卡为准。

(其上述色板同时存在时,以排列在前的为准)4.1颜色:在自然光线下或标准光照下,目测丝印颜色有较明显色差,则为不良产品。

4.2附着力:用25.4⨯50.8mm(附着力强度为10±1N/25mm)。

透明胶带贴在丝印文字或图案表面,用手指压紧胶带使其与丝印表面紧密接触,且胶带不能起皱。

5分钟后以与丝印表面成60︒方向迅速拉起胶带。

文字或图案表面状态有变化则为不良。

(木质承印物不要求进行此项测试)4.3抗化学溶剂性:将100%工业酒精倒于检验工装(φ6.3直径园形木棒)的白色软布(脱脂棉)上,在产品丝印文字或图案表面用1公斤压力和每秒钟往返一次的速度来回擦拭10次后,目测丝印文字或图案的表观状态有变化或油墨迁移到软布上为不良。

当承印物为按键类时:将零件浸泡在100%工业酒精中,4小时后用力擦拭,表面目测丝印文字或图案的表观状态有变化或油墨迁移到软布上为不良。

(木质,纸质承印物不要求进行此项测试)4.4耐磨擦性:以直径6.35mm的园形橡皮在产品丝印文字或图案表面垂直施加1.6KG力,在25.4mm的行程内以每分钟30次的速度磨擦30次,试验后的丝印表观状态超过品质基准中可接收范围为不良。

(木质承印物不要求进行此项测试)4.5硬度试验:将木质HB铅笔削出笔芯3mm长,笔芯须呈圆柱形,用400号砂纸将顶端磨平,用铅笔向丝印表面某一处施加1KG力并推动铅笔10mm(铅笔笔芯顶端与丝印表面呈45︒夹角)选择不同位置作硬度试验5次,丝印文字或图案有剥落或割痕为不良。

丝印检验标准

丝印检验标准<i>丝印检验标准</i>丝印检验标准1.目的1.1规范喷涂/丝印缺陷用语。

1.2明确产品要求,统一检验标准。

2.适用范围适用于本公司所有喷涂/丝印的产品的检验。

3.表面等级3.1 A级表面:能直接正视的外部表面如机柜的正面,以下简称A面。

3.2 B级表面:不明显的外部和开启门后就能正视的内部表面如机柜的后表面,以下简称B面。

3.3 C级表面; 不易察看的内部和外部表面如机柜的底面,以下简称C面。

4.检验环境4.1光度:200-300LX (相当于40W日光灯距离为750MM)4.2产品需检验表面与检验者目视方向大约成45°(如下图),时间约10秒.4.3 检验者目视方向与待检产品表面距离如下:A级表面:400MM B级表面:500MM C级表面:800MM5.丝印常见缺陷A.异物:丝印后,涂膜附着灰尘、点状或丝状异物。

B.露底:由于丝印位置丝印太薄露底色。

<i>丝印检验标准</i>C.漏印:要求丝印位置未丝印到。

D.模糊/断线;丝印不良致丝印线条和图案粗细不均,模糊不清,字线局部不相连。

E.丝印厚薄不均匀:由于丝印操作不当,造成点线或图案的丝印层厚薄不均。

F.错位:由于丝印位置不准,丝印位偏移。

G.附着力差:丝印涂层附着力不够,用3M胶纸可贴掉。

H.***:涂膜表面能看见针眼状小孔。

I.擦伤/划痕:丝印后保护不善造成。

J.杂色/污渍:非丝印颜色附着在丝印面上。

K.色差:和标准色板相比颜色有偏差。

丝印可靠性测试方法1、高温存储试验存储温度: +66°C存放时间: 48 hours接受标准:样板出炉后在室温下放置2小时后,印刷表面无起皱,起泡, 裂纹, 剥落且颜色光泽无明显变化低温试验存储温度: -40°C存放时间: 48 hours接受标准:样板出炉后在室温下放置2小时后,印刷表面无起皱,起泡, 裂纹,剥落且颜色光泽无明显变化高温高湿存储试验<i>丝印检验标准</i>存储温度/湿度:+66°C/85%RH存放时间:96小时接受标准:样板出炉后在室温下放置2小时后,印刷表面无起皱,起泡, 裂纹,剥落且颜色光泽无明显变化4、热冲击试验X 存储温度: -40°C/+66°C-40°C +66°C 为一循环,温度间的转换时间不超过5分钟,共12循环。

丝印品质检验方法

5

内容与字体

内容正确,字体与图纸要求一致

全检,目测

无

6

尺寸和形状

尺寸符合图纸要求,形状与签样样板一致

全检,目测,使用卡尺

卡尺

7

异物

不允许有灰尘、丝印机污物等夹杂物

全检,目测

无

8

凹痕

不允许有丝印前基体上的伤痕导致的凹陷

全检,目测硬物划伤的情况

全检,目测

限度样品

透明胶带、手指

3

耐磨性

文字或图案清晰可辨,无磨损见底

1. 将圆形橡皮放置于丝印表面并垂直加载约1.6kg。<br>2. 在25.4mm的行程内以每分30次往返的速度摩擦30次,检查表面状态。

圆形橡皮、测力计

4

耐醇性

使用酒精测试后,文字或图案清晰可辨,颜色不失光、不掉色

1. 用99%酒精倒于白色软布(或脱脂棉)上。<br>2. 在丝印表面以0.5kg力和1秒钟往返1次的速度摩擦5次(或按键丝印往返50次),检查表面状态。

无

10

线细

细线宽度>3/4W

全检,目测

无

11

欠缺

欠缺长度L<W,欠缺深度H<1/2W

全检,目测

无

12

渗透(拖墨)

凸出或锯齿部分沿线条宽度方向的尺寸<1/2W

全检,目测

无

13

油墨飞溅

面积<0.7mm²

全检,目测

无

14

印刷文字或颜色错误

不允许与图纸规定不符

全检,目测

无

15

文字锯齿

参照限度样品

目测,与限度样品对比

丝印检验标准

目视

样板

√

附着力

将3M胶布贴附于丝印位置,用手指来回压紧,静止3~5秒后,抓住一端,呈90°角加速掀起.重复动作3次,丝印字体不脱落.

3M600胶布

√

抗溶性

用白布沾酒精(Βιβλιοθήκη 0%以上)以约1㎏f的力来回擦拭5次以上.丝印颜色无明显变化.

酒精

白布

√

制订/时间:审批/时间:

产品丝印检验标准

缺陷名称

检验规格及允收水准

检测工具

允许缺陷

A级面

CR

MA

MI

黑点

Ø≤0.20㎜

目视

黑点卡

√

白点/杂质

Ø≤0.20㎜

目视

黑点卡

√

色差

不允许

目视

样板

√

色斑

不允许

目视

√

刮伤

不允许

目视

√

丝印偏位

偏差距离≤0.5㎜

直尺

√

油墨脏污

≤0.20㎜目视不明显

目视

黑点卡

√

字体不符

不允许

目视

样板

√

丝印毛边

丝印检验规范

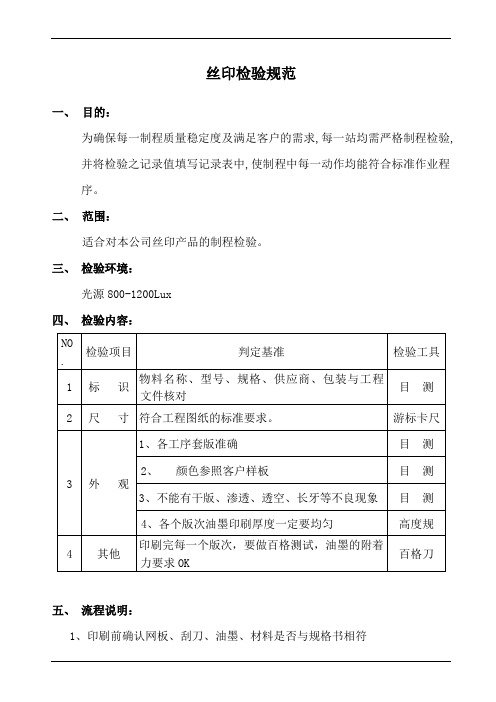

丝印检验规范

一、目的:

为确保每一制程质量稳定度及满足客户的需求,每一站均需严格制程检验,并将检验之记录值填写记录表中,使制程中每一动作均能符合标准作业程序。

二、范围:

适合对本公司丝印产品的制程检验。

三、检验环境:

光源800-1200Lux

四、检验内容:

五、流程说明:

1、印刷前确认网板、刮刀、油墨、材料是否与规格书相符

2、保护胶撕后不能有残胶

3、PET片材印刷需做硬度及附着力测试,用2H铅笔呈45度角划过不可有脱落现象,用刀片划井字,3M胶带紧压2分钟后呈45度角迅速拉起,不可有脱落现象。

4、面板图案与颜色应与工程样一致

5、对点状及划伤不良的判定参照镜片类成品出货检验标准。

六、相关文件

《不合格品控制程序》

七、相关表格

《内部品质异常联络单》

《IPQC检验报表》。

丝印的特殊检验方法及标准

序号

检验项目

检验内容方法及条件

判定标准

检验工具

抽样数量

1

用百格刀或锋利刀片(刀锋角度为15°~30°)在测试样本表面划10×10个1mm×1mm小网格,每一条划线应深及镀层的底材;用毛刷将测试区域的碎片刷干净;用粘附力350~400g/cm2的胶带(3M600号胶纸或等同) 牢牢粘住被测试小网格,并用橡皮擦用力擦拭胶带,以加大胶带与被测区域的接触面积及力度;用手抓住胶带一端,在垂直方向(90°)迅速扯下胶纸,同一位置使用新胶带进行3次相同试验 (注:当测试面积较小时,不要求一定要划10×10个小方格,可以根据测试面积的小大确定划格的数目,要求油漆层无脱落)。

不能有变色、变质、露出素材或表面涂层脱落

橡皮耐磨仪

量产后2pcs/批

5

丝印面为平面,用2H铅笔,将笔芯削成圆柱形并在400目砂纸上磨平后,装在专用的铅笔硬度测试仪上( 施加在笔尖上的载荷为1Kg,铅笔与水平面的夹角为45°),推动铅笔向前滑动约6mm长(刚起笔起1mm不记入),共划5条,再用橡皮擦将铅笔痕擦拭干净。(烤漆上面的丝印为3H)

不能有大于1条的明显划痕

2H铅笔

量产后2pcs/批

6

将材料放入人汗中,试验持续时间不小于48小时,在试验温度55(+/-)2℃、93~95%相对湿度环境下测试,人汗配方:氯化钠(Nacl)20g/L;氯化氨(NH4CL)17.5g/L;尿素(CH4N2O)5g/L;醋酸(CH3COOH)2.5g/L;乳酸(C3H6O3)15g/L;再加入氢氧化钠NaOH,直到溶液PH值达到 PH 4.7。

11

将样品放入温度冲击试验箱中;先在-40℃±2℃的低温环境下保持30min ,在3min内将温度切换到+70℃±2℃的高温环境下并保持30min ,共做24个循环,循环期满后回温2H。试验完成后,检查产品的外观。

丝印检验标准

丝印检验标准

1.目的

1.1规范喷涂/丝印缺陷用语。

1.2明确产品要求,统一检验标准。

2.适用范围

适用于本公司所有喷涂/丝印的产品的检验。

3.表面等级

3.1 A级表面:能直接正视的外部表面如机柜的正面,以下简称A面。

3.2 B级表面:不明显的外部和开启门后就能正视的内部表面如机柜的后表面,以下简称B面。

3.3 C级表面; 不易察看的内部和外部表面如机柜的底面,以下简称C面。

4.检验环境

4.1光度:200-300LX (相当于40W日光灯距离为750MM)

4.2产品需检验表面与检验者目视方向大约成45°(如下图),时间约10秒.

4.3 检验者目视方向与待检产品表面距离如下:

A级表面:400MM B级表面:500MM C级表面:800MM

5.丝印常见缺陷

A.异物:丝印后,涂膜附着灰尘、点状或丝状异物。

B.露底:由于丝印位置丝印太薄露底色。

C.漏印:要求丝印位置未丝印到。

D.模糊/断线;丝印不良致丝印线条和图案粗细不均,模糊不清,字线局部不相连。

E.丝印厚薄不均匀:由于丝印操作不当,造成点线或图案的丝印层厚薄不均。

F.错位:由于丝印位置不准,丝印位偏移。

G.附着力差:丝印涂层附着力不够,用3M胶纸可贴掉。

H.***:涂膜表面能看见针眼状小孔。

I.擦伤/划痕:丝印后保护不善造成。

J.杂色/污渍:非丝印颜色附着在丝印面上。

K.色差:和标准色板相比颜色有偏差。

丝印标准及测试方法

丝印标准及测试方法(总3页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除丝印测试方法丝印检验标准1.目的规范喷涂/丝印缺陷用语。

明确产品要求,统一检验标准。

2.适用范围适用于本公司所有喷涂/丝印的产品的检验。

3.表面等级A级表面:能直接正视的外部表面如机柜的正面,以下简称A面。

B级表面:不明显的外部和开启门后就能正视的内部表面如机柜的后表面,以下简称B面。

C级表面;不易察看的内部和外部表面如机柜的底面,以下简称C面。

4.检验环境光度:200-300LX (相当于40W日光灯距离为750MM)产品需检验表面与检验者目视方向大约成45°(如下图),时间约10秒.检验者目视方向与待检产品表面距离如下:A级表面:400MM B级表面:500MM C级表面:800MM5.丝印常见缺陷A.异物:丝印后,涂膜附着灰尘、点状或丝状异物。

B.露底:由于丝印位置丝印太薄露底色。

C.漏印:要求丝印位置未丝印到。

D.模糊/断线;丝印不良致丝印线条和图案粗细不均,模糊不清,字线局部不相连。

E.丝印厚薄不均匀:由于丝印操作不当,造成点线或图案的丝印层厚薄不均。

F.错位:由于丝印位置不准,丝印位偏移。

G.附着力差:丝印涂层附着力不够,用3M胶纸可贴掉。

H.针孔:涂膜表面能看见针眼状小孔。

I.擦伤/划痕:丝印后保护不善造成。

J.杂色/污渍:非丝印颜色附着在丝印面上。

K.色差:和标准色板相比颜色有偏差。

丝印可靠性测试方法1、高温存储试验存储温度: +66°C存放时间: 48 hours接受标准:样板出炉后在室温下放置2小时后,印刷表面无起皱,起泡, 裂纹, 剥落且颜色光泽无明显变化2、低温试验存储温度: -40°C存放时间: 48 hours接受标准:样板出炉后在室温下放置2小时后,印刷表面无起皱,起泡, 裂纹,剥落且颜色光泽无明显变化、高温高湿存储试验存储温度/湿度:+66°C/85%RH存放时间:96小时接受标准:样板出炉后在室温下放置2小时后,印刷表面无起皱,起泡, 裂纹,剥落且颜色光泽无明显变化4、热冲击试验存储温度: -40°C/+66°C-40°C +66°C 为一循环,温度间的转换时间不超过5分钟,共12循环。

丝印检验标准和动作规范精品PPT课件

格力、美的、海尔装饰面板产 品;华为产品摄像头和镜片大

部份为MR200材料等

两面可以印刷(以火焰面为准)

格力、美的装饰条(装饰面板) 产品等

拉丝PET 三星ST-40D 拉丝面粗糙不光滑

厦门通达,其它特用

复合型材 料

SS111、 NRC2000、

MR58

一面亚克力PMMA面(印刷面)硬 度一般达2-4H,另一面为PC面。可 以做破坏性试验以PC面为基面用力 掰不断,反之会断。

喷墨

11

印刷不良(9)

脏污不良:由于操作员在印刷时收料员、滚料员、主机手、

排料员操作时的手印脏污、除尘没除尘到位的脏污、封网的

胶印等等引起的脏污。

控制方法:

1、带手指套、口罩操作

2、滚料机(除尘机)

3、采用封网浆封网

4、烘道脏了

脏污

5、固化炉脏了

6、净化不达标

12

常用材料的认识(10)

材料名称 高抗冲 PMMA板 单面硬化PC

2

检验的背景

检验时要根据产品套色的特性选择背景: 黑为白底 白为黑底 光油为黑底 银底为白底

选白色检验背景好处: 如:黑色套色 /字符 银底套色/半透

选白色检验背景好处: 如:覆盖镜面 覆盖白色/字符 满面光油

3

印刷不良(1)

糊掉: 印刷的视窗、字符、线条边缘呈波浪状、不清晰模糊。 原因分析:

1、油墨太稀。 2、网距太低 。一 般网距=材料厚度+4.5; 3、刮板太圆滑了,回墨刀、气压。 4、网版本身。

4

印刷不良(2)

毛边(毛缺): 印刷的视窗、字符、线条边缘呈锯齿状、波浪状。

原因分析: 1、油墨太稀容易毛缺,太浓容易不漏。 2、网距太低 。一 般网距=材料厚度+4.5; 3、刮板太圆滑了,回墨刀、气压。 4、网版本身。

丝印的特殊检验方法及标准

配方溶液

量产后2PCS /6月

7

塑料电镀件进行中性盐雾试验,在35℃±2℃的密闭环境中,湿度>85%,PH值在6.5-7.2范围内,用5%±1%的Nacl溶液连续24h盐水喷雾后,试验完毕,需在常温下搁置24h。

无锈蚀、变色、及镀层剥落等不良

盐雾机

量产后2PCS /6月

11

将样品放入温度冲击试验箱中;先在-40℃±2℃的低温环境下保持30min ,在3min内将温度切换到+70℃±2℃的高温环境下并保持30min ,共做24个循环,循环期满后回温2H。试验完成后,检查产品的外观。

12

UV光照

温度55℃,辐照度为0.55W/㎡,光照波长340nm的紫外光,试验样品一半用铝铂纸包住,一半裸露在外。试验48小时。试验后揭掉铝铂纸,目视试验样品。

不能有变色、变质、露出素材或表面涂层脱落

专用棉布;无水酒精(浓度≥99.5%):砝码

量பைடு நூலகம்后2pcs/批

3

纸带耐磨测试

用专用的Norman RCA耐磨测试仪及专用的纸带,施175g的载荷,带动纸带在样本表面磨擦200个循环。

油漆不透底,丝印、清晰

耐磨仪

量产后2pcs/批

4

橡皮擦测试

丝印在油漆表面时,用ERASER REFILL 7010R橡皮,施加500g的载荷,以40次/分钟~60次/分钟的速度,以20mm左右的行程,在样本表面来回磨擦200个循环

8

将恒温箱设定为70℃±2℃,然后将产品放入恒温箱中,72小时后再拿出,在自然条件下放置2小时。

表面无异常,无变形、漆裂、变色等现象。

相关环境 测试设备

量产后3PCS /6月

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课后练习题

1、请写出我们印刷过程的几种不良?(最少10种) 并阐明原因。

2、签到后写培训心得。

3、做完试卷。

15

结束语

当你尽了自己的最大努力时,失败也是伟大的 ,所以不要放弃,坚持就是正确的。

When You Do Your Best, Failure Is Great, So Don'T Give Up, Stick To The End

检验方法与印刷 不良分析

培训地点:车间现场

讲课人员: 陈 晓 勤

注意事项

培训期间: 请勿: --玩手机、大声喧哗 --接、打电话 --交谈其他事宜 --随意进出教室 欢迎: --提问题和积极回答问题 --指出授课内容要完善之处

培训内容

一、工艺流程介绍………1 二、检验的方法介绍……2 三、检验的背景…………3 四、认识印刷不良………4-12 五、常用材料认识……………13 六、常用网布T数………14 七、作业……………15

裂纹

9

印刷不良(7)

多出:由于脏点或网版网胶掉了使得油墨不该漏的漏下; 缺掉:由于脏点堵网孔或网版网胶没冲洗干净使得油墨该漏的 没漏下; 漏网:网版破导致不该漏油墨的地方漏下油墨。

10

喷墨不良不良(8)

喷墨:印刷内容有胡须状; 原因:温湿度太高,刮印速度太快,油墨太浓,网距不适合, 平台没吸风。 解决对策:降温,调慢刮板速度,稀释油墨,调整网距, 修理通风孔;条件允许可以加<0.3%延缓剂。

2

检验的背景

检验时要根据产品套色的特性选择背景: 黑为白底 白为黑底 光油为黑底 银底为白底

选白色检验背景好处: 如:黑色套色 /字符 银底套色/半透

选白色检验背景好处: 如:覆盖镜面 覆盖白色/字符 满面光油

3

印刷不良(1)

糊掉: 印刷的视窗、字符、线条边缘呈波浪状、不清晰模糊。 原因分析:

1、油墨太稀。 2、网距太低 。一 般网距=材料厚度+4.5; 3、刮板太圆滑了,回墨刀、气压。 4、网版本身。

6

印刷不良(4)

条痕不良: 印刷的油墨区呈带油墨、有刮板痕、网痕。

原因分析及控制方法: 1、带油墨-----工艺没调好(回墨刀不平整) 2、刮板痕-----刮板有缺口 3、网痕---网布结构转移到产品上

7

印刷不良(5)

渗透不良: 印刷的油墨区后套色渗入前套色。

原因分析及控制方法: 1、前套色油墨层太薄了-------形成光影 2、固化没到位没干透----------烘干线温度低,速度太快 3、油墨刮印太后--------------刮板没气压,刮板没压下去。

喷墨

11

印刷不良(9)

脏污不良:由于操作员在印刷时收料员、滚料员、主机手、

排料员操作时的手印脏污、除尘没除尘到位的脏污、封网的

胶印等等引起的脏污。

控制方法:

1、带手指套、口罩操作

2、滚料机(除尘机)

3、采用封网浆封网

4、烘道脏了

脏污

5、固化炉脏了

6、净化不达标

12

常用材料的认识(10)

材料名称 高抗冲 PMMA板 单面硬化PC

格力、美的、海尔装饰面板产 品;华为产品摄像头和镜片大

部份为MR200材料等

两面可以印刷(以火焰面为准)

格力、美的装饰条(装饰面板) 产品等

拉丝PET 三星ST-40D 拉丝面粗糙不光滑

厦门通达,其它特用பைடு நூலகம்

复合型材 料

SS111、 NRC2000、

MR58

一面亚克力PMMA面(印刷面)硬 度一般达2-4H,另一面为PC面。可 以做破坏性试验以PC面为基面用力 掰不断,反之会断。

4

印刷不良(2)

毛边(毛缺): 印刷的视窗、字符、线条边缘呈锯齿状、波浪状。

原因分析: 1、油墨太稀容易毛缺,太浓容易不漏。 2、网距太低 。一 般网距=材料厚度+4.5; 3、刮板太圆滑了,回墨刀、气压。 4、网版本身。

5

印刷不良(3)

漏光不良: 照灯台可以看到。

原因分析: 1、料太脏、平台脏、滚料机脏--------除尘要到位 2、油墨散开------------油墨和工艺问题(溶剂添加) 3、起泡----------油墨太浓、刮印速度太快 4、网版没冲洗干净或脏污堵塞

原材料

工艺流程介绍

裁料

火焰

印刷

过烘道/固化

包装

检验

雕刻

贴膜

检验方法介绍

1

检验方法介绍

检验时要遵循个人能力和规律,不得盲目检验,要掌握方法: 先易后难,从左往右,从上往下; 先定位后内容,勿摸定位眼; 关键套色:一般一次检验能力为1-3件;

如:黑色1、第一套镜面字符、有窗口银底色、有窗口光油

简单套色:一般以个人能力1-5件或1-2排; 如:直接覆盖黑色、覆盖镜面、覆盖白色、满面光油半透

华为(厦门通达)产品、中 兴ATT、信利、触摸屏产品 等

13

常用网布T数(11)

常用网版目数及网框规格

网版

24T

32T 65T 77T 100T 120T 130T 140T 165T

目数

网框 43*33CM 80*90CM 100*105CM 80*130CM

规格

70*150CM

1、网布T数越大漏下油墨越少越平整,油墨厚度越薄; 2、网框越大越容易变形,所要求的网版张力越大。

PMMA材料

普通PC

材料型号 SS001

安迪PC

MR200 DX001 GK100 GK000 龙华PC

关键特性 硬度一般达3-4H,硬脆两面可掰断

主要使用的产品

中兴摄像头和镜片、华为摄像 头和镜片等

硬化面(印刷面)硬度一般达到HB2H,反光检验会发黄

格力、美的装饰条产品等

硬度可以达2-5H,硬脆比较容易折断

8

印刷不良(6)

裂开不良: 印刷的油墨区由于工艺、厚薄、温度等导致裂纹现象。

原因分析及控制方法: 1、前套色油墨层太薄了-------形成光影 2、固化没到位没干透----------烘干线温度低,速度太快 3、油墨刮印太后--------------刮板没气压,刮板没压下去。 4、材料和油墨--------------变动

感谢聆听

不足之处请大家批评指导

Please Criticize And Guide The Shortcomings

演讲人:XXXXXX 时 间:XX年XX月XX日