年产1000吨色氨酸发酵工厂的毕业设计

年产1000吨色氨酸发酵工厂的毕业设计

年产1000吨色氨酸发酵工厂的毕业设计1.1设计项目概述(1)设计课题:年产1000t色氨酸工厂初步设计(2)厂址:(3)重点车间:提取车间(4)重点设备:发酵罐(5)需要完成的设计图纸:全厂工艺流程图、全厂平面布置图、重点车间平面布置图,重点车间侧视图。

1.2设计依据(1)厂址选择及全厂概况介绍(地貌、资源、建设规模、人员);(2)产品的生产方案、生产流程、及技术条件的制定;(3)重点车间详细工艺设计、工艺论证、设备选型及计算;(4)全厂物料、能量衡算;(5)车间布置和说明;(6)重点设备的选型和计算;(7)对生产、环境保护提出可行方案。

1.4工厂设计原则[7](1)设计工作要围绕现代化建设这个中心,为这个中心服务。

首先要做到精心设计,投资省,技术新,质量好,收效快,回收期短,使设计工作符合社会主义经济建设的总原则。

设计的安全性和可靠性是工程项目设计工作的第一要务,是设计人员进行生物工程项目设计的根本出发点和落脚点。

-1-曾华辉:年产1000吨色氨酸发酵工厂设计进行分析,从实际出发。

(3)要解放思想,突出创新,力求设计在技术上具有现实性和先进性,在经济上具有合理性,环境保护上有可行性。

(4)设计必须结合实际,因地制宜,工厂设计要体现其通用性和独特性相结合的原则。

(5)设计需遵守国家的相关规定,要明确设计进度。

1.5工厂组成工厂的组成一般包括以下内容:(1)生产车间:糖化、发酵等车间;(2)辅助车间;(3)动力车间;(4)行政部门;(5)绿化区域;(6)道路等运输设施和各类地上、地下工程管网;(7)三废治理。

1.6产品生产方案及建设规模(1)生产方案:以淀粉为原料,经糖化生产可发酵性糖,然后利用色氨酸高产菌,在适宜的生产条件下进行生产发酵,生产L-色氨酸。

并通过后续工作,使产品达到国家规定。

(2)建设规模:年产1000吨,生产天数300天,连续生产。

1.7生产方法及产品规格(1)生产方法:L-色氨酸的生产最早主要是依靠化学合成法和蛋白质水解法制造。

年产2000吨色氨酸的工厂设计

年产2000吨色氨酸的工厂设计发酵工程课程设计报告书题目年产2000吨色氨酸的工厂设计分工安排: 生物工程102班第一组专业: 生物工程指导教师:金大勇完成日期:2013.06.20分组安排:第一组 1009082046-47(摘要、前言、工艺论证)第二组1009082050-55(物料衡算、热量衡算、水平衡计算)第三组 1009082040-45(设备选型及计算)第四组1009082048-49(CAD绘图)第五组1009082056-59(整理总结)摘要色氨酸是人和动物生命活动中八种必需氨基酸之一,对人和动物的生长发育、新陈代谢起着重要作用。

色氨酸的生产方法有多种,其中以微生物直接发酵法最具发展前途。

随着色氨酸的需求量日益增加,决定设计一个年产2000吨色氨酸的工厂。

本设计以大肠杆菌为生产菌株,利用微生物直接发酵法制备色氨酸,采用深层发酵的方式,采用过滤、三效浓缩、冷却结晶、离心烘干的方法,最终获得99%的色氨酸。

本设计对工艺流程进行了物料衡算,并对主要生产设备进行了选型。

关键词:色氨酸,发酵法,工艺,设备选型ABSTRACTTryptophan is one of eight kinds of essential amino acids in human and animal life activity, It is useful for growth of people and animal. There are many methods to product tryptophan, and among them the microbial fermentation is the most promising.With the increasing demand of tryptophan , we decided to design an annual output of 2000 tons of tryptophan factory. We design the product with Escherichia coli strains, using microbial fermentation , the method of deep fermentation, filtration, three-efficient concentration, cooling crystallization, centrifugal and drying, and eventually get 99% degrees of purity of tryptophan. The design perform the material balance based on the technological processes, and select the main production equipment.Key words: tryptophan, fermentation, process, selection of equipment,目录摘要 (Ⅰ)ABSTRACT (Ⅱ)前言 (1)1 工艺论证 (2)1.1 无菌空气系统 (2)1.2 淀粉的液化和糖 (3)1.3 发酵工艺 (4)1.4 提取工艺 (5)1.5 总工艺流程图 (6)2 物料衡算.72.1 生产过程的总物料衡算............................................................7 2.2 制糖工序物料衡算 (8)2.3 连续灭菌和发酵工艺物料衡算.92.4 提取工序物料衡算 (11)3 热量衡算 (13)3.1 液化工序热量衡算 (13)3.2 糖化工序热量衡算 (14)3.3 连续灭菌和发酵工序热量衡算 (15)3.4 浓缩结晶过程热量衡算 (17)3.5 干燥过程热量衡算 (18)3.6 生产过程耗用蒸汽汇总表 (19)4 水平衡 (20)4.1 糖化工序用水量 (20)4.2 连续灭菌用水量 (20)4.3 发酵工序用水量 (20)4.4 提取工序用水量 (20)4.5 用水量汇总表 (21)5 设备计算与选型 (22)5.1 糖化罐215.2 发酵罐 (22)5.3 种子罐 (27)5.4 无菌空气制备 (30)5.5三效浓缩罐 (31)5.6 结晶罐……………………………………………………………………336. 参考文献 (30)前言L-色氨酸是含有吲哚基的中性芳香族氨基酸,为白色或略带黄色叶片状结晶或粉末,在水中溶解度1014 g(25℃),溶于稀酸或稀碱,在碱液中较稳定,强酸中分解。

年产1000吨APT生产车间的设计毕业论文

年产1000吨APT生产车间的设计毕业论文年产1000吨APT 生产车间的设计毕业论文第一章文献综述1.1 钨冶金概况自1781年由瑞典化学家舍勒发现以来,钨以其具有熔点高、硬度大、耐磨和耐腐蚀等优良性能而得到广泛应用,在冶金机械、石油化工、航空航天和国防工程等诸多领域中有着极其重要的地位。

在解放之前,中国的钨冶炼处于空[1]白,但新中国成立后,从20 世纪50 年代苏联援建的黑钨精矿—苏打烧结—净化除杂—白钨沉淀—钨酸煅烧制取三氧化钨的冶炼工艺开始,我国钨冶炼技术走上了工业化生产的道路,并针对我国钨精矿资源的特点,我们自主开发了“白钨精矿经典工艺制取仲钨酸铵”的工业项目。

20 世纪80 年代以来,先进的离子交换和溶剂萃取技术在钨冶炼生产中得到广泛应用。

“黑钨精矿碱压煮—溶剂萃取—蒸发结晶”和“黑钨精矿碱压煮—离子交换—蒸发结晶”制取仲钨酸铵新工艺的采用,标志着我国钨冶炼工业开始向世界先进行列迈进。

但是经过20多年的发展,中国钨业迎来了自己辉煌的成果,在若干个技术领域已经能够和世界先进国家媲美,某些技术已经是世界的先进水平,并具有自主的知识产权,例如:机械活化(热球磨) NaOH 分解工艺,离子交换膜技术,115M 选择沉淀法分离钨钼,离子交换一步分离磷、砷、硅、钼工艺等。

1.2世界及中国钨矿资源分布及其特点根据美国地质调查局(USGS )2006年公布的数据,在地球上全部290万吨(钨含量)的储量中,中国拥有180万吨,占61%,远远高于第二位加拿大的26万吨。

此外,俄罗斯和美国的储量分列为25万吨和14万吨。

中国是钨矿资源最丰富的国家,一向被国际矿业界称为“钨王国”。

据1996年底全国钨矿保有储量统计显示,在全国已探明钨矿储量有21个省、自治区、直辖市。

其中保有储量在20万t 以上的有8个省区,依次为湖南179.89万t 、江西110.09万t 、河南62.85万t 、广西34.92万t 、福建30.67万t 、广东23.02万t 、甘肃22.29万t 、云南21.66万t ,合计485.39万t ,占全国钨保有储量的91.7%,其中湖南(白钨矿为主)和江西(黑钨矿为主)两省占了全国的三分之二,主要有湖南柿竹园钨矿、江西西华山、大吉山、盘古山等几大矿区。

年产1000吨色氨酸的工厂设计

生物工程课程设计报告书题年产1000吨L-色氨酸工厂初步设计目专业:生工101指导教师:葛飞(副教授)完成日期: 2014.06.05摘要色氨酸是人和动物生命活动中八种必需氨基酸之一,对人和动物的生长发育、新陈代谢起着重要作用。

色氨酸的生产方法有多种,其中以微生物直接发酵法最具发展前途。

随着色氨酸的需求量日益增加,决定设计一个年产2000吨色氨酸的工厂。

本设计以大肠杆菌为生产菌株,利用微生物直接发酵法制备色氨酸,采用深层发酵的方式,采用过滤、三效浓缩、冷却结晶、离心烘干的方法,最终获得99%的色氨酸。

本设计对工艺流程进行了物料衡算,并对主要生产设备进行了选型。

关键词:色氨酸,发酵法,工艺,设备选型ABSTRACTTryptophan is one of eight kinds of essential amino acids in human and animal life activity, It is useful for growth of people and animal. There are many methods to product tryptophan, and among them the microbial fermentation is the most promising.With the increasing demand of tryptophan , we decided to design an annual output of 2000 tons of tryptophan factory. We design the product with Escherichia coli strains, using microbial fermentation , the method of deep fermentation, filtration, three-efficient concentration, cooling crystallization, centrifugal and drying, and eventually get 99% degrees of purity of tryptophan. The design perform the material balance based on the technological processes, and select the main production equipment.Key words: tryptophan, fermentation, process, selection of equipment,目录摘要 (Ⅰ)ABSTRACT (Ⅱ)前言 (1)1工艺论证 (2)1.1无菌空气系统 (2)1.2淀粉的液化和糖 (3)1.3发酵工艺 (4)1.4提取工艺 (5)1.5 总工艺流程图 (6)2物料衡算 (7)2.1生产过程的总物料衡算 (7)2.2 制糖工序物料衡算 (8)2.3连续灭菌和发酵工艺物料衡算 (9)2.4 提取工序物料衡算 (11)3热量衡算 (13)3.1 液化工序热量衡算 (13)3.2 糖化工序热量衡算 (14)3.3 连续灭菌和发酵工序热量衡算 (15)3.4 浓缩结晶过程热量衡算 (17)3.5 干燥过程热量衡算 (18)3.6 生产过程耗用蒸汽汇总表 (19)4水平衡 (20)4.1糖化工序用水量 (20)4.2连续灭菌用水量 (20)4.3发酵工序用水量 (20)4.4 提取工序用水量 (20)4.5用水量汇总表 (21)5设备计算与选型 (22)5.1糖化罐 (21)5.2 发酵罐 (22)5.3 种子罐 (27)5.4 无菌空气制备 (30)5.5三效浓缩罐 (31)5.6 结晶罐 (33)6. 参考文献 (30)前言L-色氨酸是含有吲哚基的中性芳香族氨基酸,为白色或略带黄色叶片状结晶或粉末,在水中溶解度1014 g(25℃),溶于稀酸或稀碱,在碱液中较稳定,强酸中分解。

年产1万吨谷氨酸钠发酵工厂设计毕业设计

摘要课程设计是普通高校本科教育中非常重要的一个环节,同时也是理论知识与实际应用相结合的重要环节。

本设计为年产1万吨谷氨酸钠的生产车间设计,通过双酶法谷氨酸中糖发酵以及一次等电点提取工艺生产谷氨酸钠。

本文对味精发酵生产工艺及主要设备作简要介绍,以期有助于了解通气发酵工艺和主要设备的有关知识。

设计内容为,了解味精生产中的原料处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算及设备的选择。

关键词:关键词1:谷氨酸钠;关键词2:发酵;关键词3:工艺流程ABSTRACTCourse is designed to education of undergraduate course of common colleges and universities in a very important link, is also a combination of theoretical knowledge and practical application of important link.This design for the annual output of 10000 tons of mono-sodium glutamate production workshop design, through the double enzymatic sugar in glutamate fermentation and a second-class mono-sodium glutamate isoelectric point extraction process production.In this paper, a brief introduction of the process and main equipment for the production ofmono-sodium glutamate fermentation, in order to help understand the concerned knowledge of aeration fermentation process and main equipment.Design content for, understand mono-sodium glutamate in the production of raw materials processing, fermentation, extraction part of manufacturing processes and production methods, according to the actual situation to choose suitable fermentation section in the production process, and the process of raw material to carry on the material balance, heat balance and the selection of equipment.Key words: MSG; FERMENTATION; TECHNOLOGICAL PROCESS1 谷氨酸发酵的工艺流程1.1工艺流程1.1.1 谷氨酸发酵原理1.1.2 谷氨酸发酵工艺流程1.2 原料的选择[2]我国味精生产均以淀粉为原料,成本相对比较高,如全部改用玉米代替大米作原料,每吨味精成本由比国际同行业先进水平高1000元降到比国际同行业先进水平低2000元水平,同时可以大大减少生产所形成的有机废水、废渣,实现清洁生产。

年产1000吨浓香型大曲酒发酵工艺初步设计毕业设计

年产1000吨浓香型大曲酒发酵工艺初步设计四川理工学院毕业设计四川理工学院毕业设计(论文)任务书设计(论文)题目:年产1000吨浓香型大曲酒发酵工艺初步设计学院:生物工程专业:生物工程班级:学号:学生:接受任务时间 2014-3-23教研室主任(签名)二级学院院长(签名)1.毕业设计(论文)的主要内容及基本要求(1).生产工艺论证;(2).相关物料、热量衡算;(3).主要设备选型及主体设备设计; (4).图纸:发酵车间布置图,全厂工艺流程图(方框),主体设备图, 设计说明书。

2.指定查阅的主要参考文献及说明(1) 肖冬光.白酒生产技术[M].北京:化学工业出版社.2005.(2) 梁世中. 生物工程设备[M].北京:中国轻工业出版社.2005.(3) 刁玉伟.化工设备机械基础[M].大连:大连理工大学出版社.2003.(4) 吴思方.生物工程工厂设计概论[M].北京:中国轻工业出社.2014.注:本表在学生接受任务时下达绪论摘要本次设计为年产1000吨浓香型大曲酒发酵工艺初步设计。

浓香型大曲酒主要以五粮、稻壳、水为主要原料,经窖池发酵甑桶蒸馏等酿制而成的高度白酒。

浓香型大曲酒采用传统的固态发酵法,大体上可分为几个步骤:原料预处理、开窖起糟、续糟配料、蒸馏摘酒、出甑、打量水、摊晾、加曲入窖。

其中蒸馏摘酒、加曲入窖是生产的重要环节。

设计从实际生产出发,对酿造工艺的论证和相关物料量,热量衡算及发酵车间内的常用设备如甑桶、冷凝器、窖池、晾糟设备、酒醅出入窖运输设备等的主要尺寸、选型以及一些辅助设备、管道的选型。

本次设计主要包括:全厂工艺论证、全厂物料衡算、全厂热量衡算、水平衡计算以及车间主要设备计算及附属设备的计算与选型、车间布置;绘制图纸共三张,分别是发酵车间布置图、全厂工艺流程图(方框)、发酵车间主体设备(甑桶)图。

关键字:浓香型,大曲酒,固态发酵III四川理工学院毕业设计AbstractThe design for the annual production capacity of 1000 tons of Luzhou flavor liquor fermentation workshop design.Luzhou flavor Daqu liquor to corn, rice husk, water as the main raw materials,high liquor through the cellar fermentation barrel distillation brewed. The solid-state fermentation of luzhou-flavor daqu in traditional generally can be divided into several steps:Rawing material pretreatment,opening pit worse and worse since ingredients, continuing the vinasse and ingredients,picking out the retort,looking at water, standing out,adding music into the cellar.The wort preparation is an important link inproduction of beer, it contains the gelatinization, steamer, looked at water, airing,plus music into the cellar process. Design based on the actual production, the brewing process of argumentation and related materials, heat balance and fermentation workshop of commonly used equipment such as retort barrel, condenser, pits, dry bad equipment, transportation equipment, such as fermented grains in the pits, main dimensions, selection and some auxiliary equipment.The design includes: the technology demonstration, the whole plant material balance, heat balance, the whole plant water balance calculation and calculation of main equipment and auxiliary equipment of workshop of the calculation and selection, workshop layout drawings a total of three,respectively is fermentation workshop layout, plant process flow diagram (box), , the main equipment(barrel) graph.Keyword:Highly flavored type,Liquor,Solid-state fermentationIV绪论目录摘要 (III)Abstract (IV)绪论 (VIII)第一章全厂工艺论证 (1)1.1 原料及辅料 (1)1.1.1 高粱 (1)1.1.2 小麦 (1)1.1.3 玉米 (1)1.1.4 大米、糯米 (1)1.1.5 糠壳 (2)1.1.6 水 (2)1.2 浓香型大曲酒生产工艺 (3)1.2.1 工艺流程 (3)1.2.2 原窖法工艺的优缺点 (3)1.2.3 原料预处理 (4)1.2.4 开窖起糟 (5)1.2.5 续糟配料 (6)1.2.6 蒸馏摘酒 (6)1.2.7 出甑、打量水、摊晾 (9)1.2.8 加曲入窖 (11)1.2.9 封窖和窖池管理 (12)1.3 窖泥制作工艺 (13)1.3.1 微生物培养工艺流程 (14)1.3.2 人工窖泥的培养配方 (15)1.3.3 窖泥制作工艺流程 (16)1.3.4 窖泥质量评定 (17)1.3.5 窖泥养护 (17)1.4 浓香型大曲制作工艺 (18)1.4.1 原料及配料 (18)1.4.2 原料粉碎 (18)1.4.3 曲坯制作 (19)1.4.4 曲室培养与管理 (19)1.4.5 贮曲 (21)1.4.6 成曲质量 (21)第二章全厂物料衡算 (22)2.1 工艺技术指标 (22)2.2 理论出酒率 (22)V四川理工学院毕业设计VI2.3 物料衡算 (23)2.3.1 计算一窖投入物料840 kg 物料平衡 (23)2.3.2 出窖物料 (23)2.3.3 成品酒及半制品 (23)2.3.4 淀粉含量 (23)2.3.5 淀粉理论产酒量(100%) (24)2.3.6 回沙酒 (24)2.3.7 面糟 (24)2.3.8 母糟 (24)2.3.9 黄浆水 (24)2.3.10 剩余母糟 (24)2.3.11 成品酒 (25)2.3.12 丢糟黄浆水 (25)2.3.13 丢糟黄浆水酒酒尾 (25)2.3.14 酒尾 (25)2.4 实际生产效率计算 (25)2.4.1 发酵效率 (25)2.4.2 蒸馏效率 (25)2.4.3 淀粉利用率 (26)2.4.4 每100 kg 65%(酒精体积分数)酒粮耗 (26)2.4.5 每100 kg 65%(酒精体积分数)酒曲耗 (26)2.4.6 原料出酒率 (26)2.4.7 淀粉出酒率 (26)2.5 原料用量计算 (27)第三章 全厂热量衡算 (29)3.1 蒸汽供热Q 蒸 (29)3.1.1 糟醅升温耗热Q 1 (29)3.1.2 蒸酒、蒸粮过程耗热Q 蒸酒 、 Q 蒸酒 (29)3.2 量水耗热Q 量水 (30)3.3 一口窖池生产总耗热量Q 总 (30)3.4 蒸煮过程热损失Q 12 (30)3.5 一口窖池蒸汽耗用量D (31)3.6 最大蒸汽消耗量Q max (31)3.7 蒸汽单耗 (31)3.8 酒的冷凝放热Q 酒 (32)3.9 凉糟放热Q 凉糟 (32)第四章 水平衡计算 (33)4.1 冷凝用水 (33)4.2 甑桶锅底用水 (33)4.3 其它用水 (33)4.4 生产车间总用水量 (33)第五章 车间主体设备计算 (34)5.1 甑桶设计 (34)5.1.1 甑桶的设计 (35)绪论5.1.2 甑桶部件选型 (36)5.1.3 甑桶设计参数 (37)5.2 冷凝器设计 (37)5.2.1 冷凝器技术指标 (37)5.2.2 冷凝器规格 (38)5.2.3 接管的选择 (38)5.2.4 冷凝器设计参数 (39)5.3 窖池的设计及建造 (40)5.4 晾糟设备 (41)5.5 酒醅出入窖运输设备 (41)第六章车间布置 (43)6.1 窖池布置 (43)6.2 车间面积与布局 (43)6.3 各设备距离 (43)6.4 柱子 (43)总结 (44)参考文献 (45)致谢 (46)VII四川理工学院毕业设计绪论白酒是我国独有的传统饮品,历史悠久,源远流长。

年产1000吨黄原胶发酵工厂的设计

摘要黄原胶是由甘蓝黑腐黄单胞菌利用碳水化合物产生的一种胞外杂多糖,它具有良好的水溶性、增粘性、假塑性和耐酸碱、耐盐及耐酶解的能力,被广泛应用于食品、石油、印染、纺织等领域。

此次毕业设计的题目是年产1000 吨黄原胶发酵工厂设计。

为满足生产任务的要求,通过查阅相关的文献书籍,收集黄原胶发酵生产资料,从而设计出经济合理的黄原胶发酵生产路线。

随后对工艺流程中所涉及的物料和热量等进行了衡算,同时完成了对主要生产设备和辅助设备的合理选型。

另外,绘制出厂区总平面布置图、发酵车间的平面布置图、发酵车间立体布置图、全厂的工艺流程图、发酵罐的结构图和精馏塔的结构图。

关键词:年产1000吨黄原胶;发酵;工厂设计AbstractXanthan gum is an anionic extracellular heteropolysaccharide produced by the bacterium Xanthomonas campestris XUB-11.It has good water solubility and viscosity, plasticity and increasing resistance to acid and alkali, salt and enzyme-resistant ability.Xanthan gum is widely used in petroleum, printing and dyeing, food, textile and other fields.The topic of this graduation project is an annual output of 1000 tons of xanthan gum fermentation plant design. To meet the requirements of production task, by reviewing some relevant articles and books, collecting the fermentation production of xanthan gum, thus scheme out the economic rationality of xanthan gum fermentation route. Subsequently to compute material and heat balance involved in the technological process ,and complete a reasonable selection of main production equipment and auxiliary equipment. In addition, draw the layout of the factory, chief fermentation workshop, floor plan, three-dimensional layout of the fermentation plant, whole plant process flow diagram, structure diagram of the fermentation tanks and distillation column chart.Keywords:an annual output of 1000 tons of xanthan gum; fermentation; plant design目录摘要 (I)Abstract (II)第一章绪论 (1)1.1 引言 (1)1.2 黄原胶的结构特性 (1)1.3 黄原胶的物化性质 (2)1.4 黄原胶的生产制备 (4)1.4.1菌种 (4)1.4.2培养基 (4)1.4.3发酵工艺 (5)1.4.4提取工艺 (7)1.5 黄原胶的应用 (9)1.6 国内外黄原胶的发展研究现状及生产消费状况 (10)第二章工艺计算 (12)2.1 物料衡算 (12)2.1.1总物料衡算 (12)2.1.2发酵物料衡算 (13)2.1.3酒精沉淀分离物料衡算: (14)2.1.4干燥和破碎物料衡算 (15)2.1.5酒精回收车间物料衡算 (15)2.2 热量衡算 (16)2.2.1发酵车间热量衡算 (17)2.2.2干燥过程热量衡算 (19)2.2.3回收过程热量衡算 (19)2.3 发酵车间无菌空气耗量的计算 (20)2.3.1发酵罐的个数确定 (20)2.3.2发酵无菌空气耗量 (21)2.3.3种子培养等其他无菌空气耗量 (21)2.3.4发酵车间高峰无菌空气消耗量 (21)2.3.5发酵车间无菌空气年耗量 (21)2.3.6发酵车间无菌空气单耗 (22)第三章设备的工艺设计及设备选型 (23)3.1 概述 (23)3.1.1设备工艺设计及选型的意义 (23)3.1.2设备工艺设计及选型的原则 (23)3.1.3设备工艺设计及设备选型的依据 (23)3.2 发酵车间 (24)3.2.1发酵罐的选型 (24)3.2.2生产能力、数量和容积的的确定 (24)3.2.3发酵罐个数的确定 (25)3.2.4主要尺寸的计算 (25)3.2.5冷却面积的计算 (25)3.2.6搅拌器设计 (26)3.2.7搅拌轴功率的计算 (27)3.3 酒精回收车间 (29)3.3.1塔板数的确定 (29)3.3.2塔径的计算 (31)3.4 换热器的计算 (32)3.4.1冷却面积的计算 (32)3.4.2最高热负荷下的耗水量 (33)3.4.3冷却管组数和管径 (34)3.4.4冷却管总长度计算 (34)3.5 设备材料的选择 (35)3.5.1发酵罐壁厚的计算 (36)3.5.2种子罐 (38)3.6 空气分过滤器 (46)3.6.1种子罐分过滤器 (46)3.6.2发酵罐分过滤器 (47)3.7 板框过滤设备计算 (48)3.8 流化床干燥器的计算 (49)3.8.1临界流化速度 (49)3.8.2操作流化速度 (50)3.8.3流化床几何尺寸 (51)3.8.4物料在干燥器内停留时间 (52)第四章厂址选择及车间布置设计 (54)4.1厂址选择 (54)4.1.1厂址选择的一般性原则 (54)4.1.2从投资和经济效益方面考虑厂址选择 (54)4.1.3厂址的选择依据 (54)4.2 总平面布置设计 (55)4.2.1工厂总平面布置设计原则 (55)4.3车间布置 (56)4.3.1车间布置的基本原则和要求 (56)4.3.2年产1000吨黄原胶工厂的车间布置 (57)第五章发酵工厂配套工程 (58)5.1 黄原胶发酵有机废水的处理 (58)5.2 黄原胶发酵废气的处理 (58)5.3 黄原胶发酵废渣的处理 (59)5.4 黄原胶发酵工厂供电系统 (59)5.5 黄原胶发酵工厂给排水工程 (59)第六章设计结果及总结 (60)参考文献 (62)致谢 (64)附录 (64)第一章 绪论1.1 引言许多微生物都分泌胞外多糖,它们或附着在细胞表面,或以不定型粘质的形式存在于胞外介质中,这些胞外多糖对于生物体间信号传递、分子识别、保护己体免受攻击、构造舒适的体外环境等方面都发挥着重要的作用。

年产1000吨色氨酸的工厂设计

设计一个年产1000吨色氨酸的工厂需要考虑到原料准备、制造过程、工艺优化、设备选择、安全环保等方面。

下面将对每个方面进行详细阐述。

1.原料准备:色氨酸的生产主要原料为琥珀酸和苯丙氨酸。

因此,在工厂设计之前,需要统计预计年产1000吨色氨酸所需的琥珀酸和苯丙氨酸的消耗量,并确定采购计划。

2.制造过程:色氨酸的生产过程可以分为两个主要步骤:先制备琥珀酸,再通过化学合成将琥珀酸和苯丙氨酸反应制得色氨酸。

为了提高产量和生产效率,可以考虑使用连续反应器和高效催化剂进行反应,并合理设置反应条件。

3.工艺优化:为了提高生产效率和减少能耗,可以考虑对生产工艺进行优化。

一种可能的优化方案是采用循环反应器,将未反应的废液经过分离、纯化处理后再次投入反应器内,从而提高废液的利用率和产量。

4.设备选择:在工厂设计中,需要选购适用于色氨酸生产的设备。

例如,反应釜、分离设备和纯化设备等。

在设备选择方面,应当注重设备的质量和性能,确保能够满足生产需求和处理废液的要求。

5.安全环保:在工厂设计中,需要遵守相关的安全和环保法规,确保生产过程中不会对环境造成污染,并保障生产人员的安全。

可以通过选择低毒、低污染的催化剂、优化废液处理流程、加强废气处理设备等方式实现安全环保目标。

设备维护与管理:为确保设备的正常运行和延长设备使用寿命,工厂应制定设备维护和管理计划。

这包括定期检修、清洁设备、更换易损件以及对设备进行定期保养,以减少设备故障和停机时间。

以上是关于设计一个年产1000吨色氨酸的工厂的一些建议。

具体的工厂设计和装备选择需要根据实际情况进行完善和优化。

年产1000吨乳酸的生产工艺设计毕业设计论文

毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

年产1000吨苏氨酸发酵工艺课程设计报告书

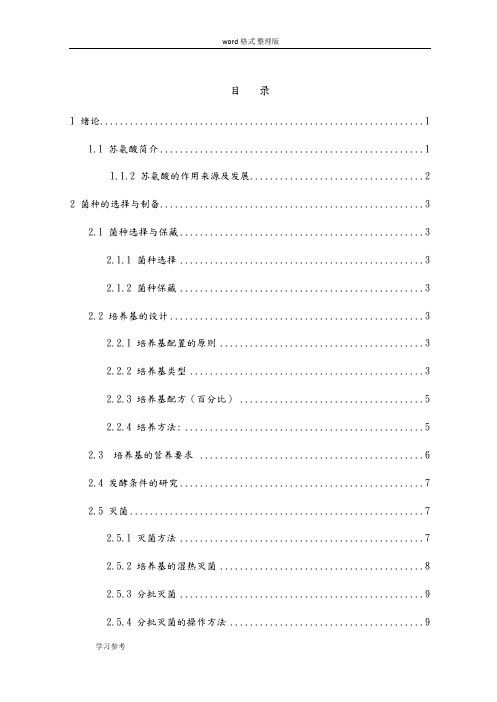

目录1 绪论 (1)1.1 苏氨酸简介 (1)1.1.2 苏氨酸的作用来源及发展 (2)2 菌种的选择与制备 (3)2.1 菌种选择与保藏 (3)2.1.1 菌种选择 (3)2.1.2 菌种保藏 (3)2.2 培养基的设计 (3)2.2.1 培养基配置的原则 (3)2.2.2 培养基类型 (3)2.2.3 培养基配方(百分比) (5)2.2.4 培养方法: (5)2.3 培养基的营养要求 (6)2.4 发酵条件的研究 (7)2.5 灭菌 (7)2.5.1 灭菌方法 (7)2.5.2 培养基的湿热灭菌 (8)2.5.3 分批灭菌 (9)2.5.4 分批灭菌的操作方法 (9)2.5.5 空气除菌 (10)2.6 种子扩大培养 (11)2.6.1 生产车间种子制备 (12)2.6.2 影响种子质量的因素 (12)3发酵过程的工艺控制 (13)3.1 发酵过程 (13)3.1.1 补料的控制 (13)3.2 发酵条件的影响 (13)3.2.1 初始 pH 对苏氨酸影响 (13)3.2.2 温度对苏氨酸发酵的影响 (14)3.2.3 溶氧对苏氨酸发酵的影响 (14)3.2.4 发酵过程泡沫的控制 (14)3.3 发酵终点的判断 (15)3.4 染菌的控制 (15)4 发酵罐的设计 (17)4.1 发酵罐标准尺寸 (17)4.2 发酵罐的计算 (17)5 物料衡算 (17)5.1 总物料衡算 (19)5.2 原料用量计算 (19)5.2.1发酵罐原料计算 (20)5.2.1 发酵罐原料计算 (20)5.2.2 种子罐的物料衡算 (21)5.2.3 补料培养基的物料衡算 (22)6 下游加工 (23)6.1 发酵液的预处理和固液分离 (23)6.2 发酵液残液的处理 (24)6.3 离心 (25)6.4 干燥 (26)7 后记 (27)参考文献 (28)1 绪论1.1 苏氨酸简介L-苏氨酸是一种必需的氨基酸,苏氨酸有四种异构体,天然存在并且对机体有生理作用的是L-苏氨酸。

年产1000吨小米醋发酵车间设计

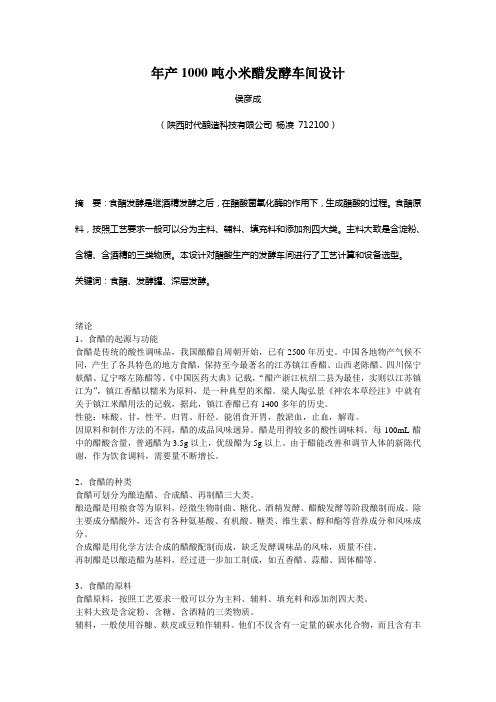

年产1000吨小米醋发酵车间设计侯彦成(陕西时代酿造科技有限公司杨凌 712100)摘要:食醋发酵是继酒精发酵之后,在醋酸菌氧化酶的作用下,生成醋酸的过程。

食醋原料,按照工艺要求一般可以分为主料、辅料、填充料和添加剂四大类。

主料大致是含淀粉、含糖、含酒精的三类物质。

本设计对醋酸生产的发酵车间进行了工艺计算和设备选型。

关键词:食醋、发酵罐、深层发酵。

绪论1、食醋的起源与功能食醋是传统的酸性调味品,我国酿醋自周朝开始,已有2500年历史。

中国各地物产气候不同,产生了各具特色的地方食醋,保持至今最著名的江苏镇江香醋、山西老陈醋、四川保宁麸醋、辽宁喀左陈醋等。

《中国医药大典》记载,“醋产浙江杭绍二县为最佳,实则以江苏镇江为”,镇江香醋以糯米为原料,是一种典型的米醋。

梁人陶弘景《神农本草经注》中就有关于镇江米醋用法的记载,据此,镇江香醋已有1400多年的历史。

性能:味酸、甘,性平。

归胃、肝经。

能消食开胃,散淤血,止血,解毒。

因原料和制作方法的不同,醋的成品风味迥异。

醋是用得较多的酸性调味料。

每100mL醋中的醋酸含量,普通醋为3.5g以上,优级醋为5g以上。

由于醋能改善和调节人体的新陈代谢,作为饮食调料,需要量不断增长。

2、食醋的种类食醋可划分为酿造醋、合成醋、再制醋三大类。

酿造醋是用粮食等为原料,经微生物制曲、糖化、酒精发酵、醋酸发酵等阶段酿制而成。

除主要成分醋酸外,还含有各种氨基酸、有机酸、糖类、维生素、醇和酯等营养成分和风味成分。

合成醋是用化学方法合成的醋酸配制而成,缺乏发酵调味品的风味,质量不佳。

再制醋是以酿造醋为基料,经过进一步加工制成,如五香醋、蒜醋、固体醋等。

3、食醋的原料食醋原料,按照工艺要求一般可以分为主料、辅料、填充料和添加剂四大类。

主料大致是含淀粉、含糖、含酒精的三类物质。

辅料,一般使用谷糠、麸皮或豆粕作辅料。

他们不仅含有一定量的碳水化合物,而且含有丰富的蛋白质和矿物质,为酿醋用微生物提供营养物质,并增加成醋的糖分和氨基酸含量,形成醋的色香味成分。

发酵工厂设计方案课程设计方案模板

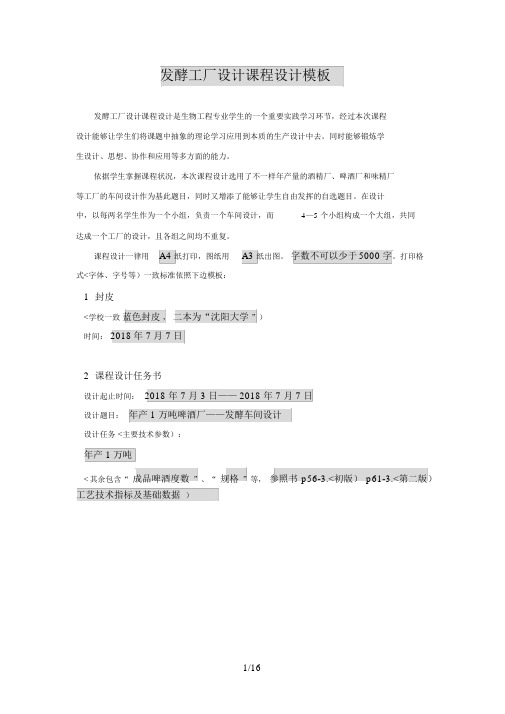

发酵工厂设计课程设计模板发酵工厂设计课程设计是生物工程专业学生的一个重要实践学习环节,经过本次课程设计能够让学生们将课题中抽象的理论学习应用到本质的生产设计中去。

同时能够锻炼学生设计、思想、协作和应用等多方面的能力。

依据学生掌握课程状况,本次课程设计选用了不一样年产量的酒精厂、啤酒厂和味精厂等工厂的车间设计作为基此题目,同时又增添了能够让学生自由发挥的自选题目。

在设计中,以每两名学生作为一个小组,负责一个车间设计,而4—5 个小组构成一个大组,共同达成一个工厂的设计,且各组之间均不重复。

课程设计一律用A4 纸打印,图纸用A3 纸出图。

字数不可以少于 5000 字。

打印格式<字体、字号等)一致标准依照下边模板:1封皮<学校一致蓝色封皮,二本为“沈阳大学”)时间: 2018年 7月 7日2课程设计任务书设计起止时间: 2018 年 7 月 3 日—— 2018 年 7 月 7 日设计题目:年产 1 万吨啤酒厂——发酵车间设计设计任务 <主要技术参数):年产 1万吨<其余包含“成品啤酒度数”、“规格”等,参照书 p56-3.<初版) p61-3.<第二版)工艺技术指标及基础数据)课程设计排版打印注意事项1.页面设置: A4,边距以此模板为准,左边装订,即:页边距 <厘 M ):上,下,左,右距界限 <厘 M ):页眉,页脚 22.课程设计装订次序为:封皮→课程设计任务书→目录→纲要→前言→正文< 说明书)→参照文件→附图。

左边装订。

注意!!!数字和字母一律用 Times NewRoman独自 1 页,仅显示 2 级目录目录<标题黑体小四号居中)1 车间简况及特色 (1级标题,五号宋体左对齐,加粗>3生产规模 (2 级标题,五号宋体左对齐 >3产品方案 32 车间组织43 工作制度54 成品的主要技术规格及技术标准64.1 产品标准64.2 主要规格64.3 保质期 64.4 卫生标准65 生产流程简介75.1 过滤工序75.2 瓶装工序76新技术 87 物料衡算98 主要设施109 存在的问题及建议11参照文件附件工艺流程图设施部署图倍行间距)纲要<标题黑体小四号居中)为了探究商用供热堆进行热电联产、扩大低温堆的应用领域,提升其年运转因子,改善供热堆的经济性,利用5MW核供热堆(NHR-5>为热源,经过其二回路上特别设计的低压蒸发器和低压两相透平发电机实现核热-电力变换。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产1000吨色氨酸发酵工厂的毕业设计1.1 设计项目概述(1)设计课题:年产1000t色氨酸工厂初步设计(2)厂址:(3)重点车间:提取车间(4)重点设备:发酵罐(5)需要完成的设计图纸:全厂工艺流程图、全厂平面布置图、重点车间平面布置图,重点车间侧视图。

1.2 设计依据(1)学校下达的毕业设计任务书和相关可行性报告,以及可靠的设计资料;(2)我国现行的有关设计和安装设计的规范与标准;(3)其他氨基酸的发酵工艺及色氨酸的特性发酵。

1.3 设计范围(1)厂址选择及全厂概况介绍(地貌、资源、建设规模、人员);(2)产品的生产方案、生产流程、及技术条件的制定;(3)重点车间详细工艺设计、工艺论证、设备选型及计算;(4)全厂物料、能量衡算;(5)车间布置和说明;(6)重点设备的选型和计算;(7)对生产、环境保护提出可行方案。

1.4工厂设计原则[7](1)设计工作要围绕现代化建设这个中心,为这个中心服务。

首先要做到精心设计,投资省,技术新,质量好,收效快,回收期短,使设计工作符合社会主义经济建设的总原则。

设计的安全性和可靠性是工程项目设计工作的第一要务,是设计人员进行生物工程项目设计的根本出发点和落脚点。

(2)设计工作必须认真进行调查研究。

需大量查阅文献,搜集设计的技术基础资料并进行分析,从实际出发。

(3)要解放思想,突出创新,力求设计在技术上具有现实性和先进性,在经济上具有合理性,环境保护上有可行性。

(4)设计必须结合实际,因地制宜,工厂设计要体现其通用性和独特性相结合的原则。

(5)设计需遵守国家的相关规定,要明确设计进度。

1.5 工厂组成工厂的组成一般包括以下内容:(1)生产车间:糖化、发酵等车间;(2)辅助车间;(3)动力车间;(4)行政部门;(5)绿化区域;(6)道路等运输设施和各类地上、地下工程管网;(7)三废治理。

1.6 产品生产方案及建设规模(1)生产方案:以淀粉为原料,经糖化生产可发酵性糖,然后利用色氨酸高产菌,在适宜的生产条件下进行生产发酵,生产L-色氨酸。

并通过后续工作,使产品达到国家规定。

(2)建设规模:年产1000吨,生产天数300天,连续生产。

1.7 生产方法及产品规格(1)生产方法:L-色氨酸的生产最早主要是依靠化学合成法和蛋白质水解法制造。

随对微生物法生产色氨酸的研究的不断发展,人们开始利用微生物法发酵生产色氨酸。

现已走向实用并且处于主导地位。

微生物法大体可分为微生物发酵法和酶促转化法。

近年来还出现了直接发酵法和化学合成法,直接发酵法和转化法相结合生产色氨酸的研究。

另外,基因工程、酶的固定化和高密度培养等技术在微生物育种和酶工业上的应用极大地推动了直接发酵法和酶法生产色氨酸的工业化进程[15]。

本设计采用微生物直接发酵法生产色氨酸,因为这种工艺简单,适合大规模生产。

且成本较低,易实现经济最大利益化。

(2)产品规格:食品级色氨酸,纯度95%,白色或淡黄色粉末,易溶于水。

水中溶解度1.l4g(25℃),溶于稀酸或稀碱,在碱液中较稳定,强酸中分解。

微溶于乙醇,不溶于氯仿、乙醚。

1.8 公用工程(1)供热:由电热厂供给蒸汽,自备锅炉;(2)供电:由发电厂供给,自备发电机;(3)供水:由自来水厂供给及本厂附近水渠供给;(4)压缩空气及制冷:由本厂动力车间制备。

厂址选择总原则:(1)尽可能利用当地有力的条件,不免或克服不利的条件。

(2)尽可能利用当地的人力、物力、财力、自然资源,和保护环境。

(3)尽可能是企业接近原料、能源产地和产品消费地。

(4)经济效益好,能加快国名经济的发展和人民生活水平的提高。

根据实际情况并结合选址原则,我们暂定厂址为皖南地区。

因为我们此次项目中色氨酸生产主要原料为玉米,玉米是皖南地区省重要的旱粮作物,年种植面积近5.3万hm2 万,在粮食作物中列于水稻、大豆、番薯和小麦之后,居第5位,年总产量在20万t以上,位列水稻、番薯、大豆之后,居第4位。

皖南地区是典型的南方玉米种植区,适播期长,种植类型多,种植模式多样,种植效益高,完全不同于北方玉米的单一模式。

且随着近些年的客观发展需求,皖南地区玉米种植面积不断增加,皖南交通发达,便于运输。

1.9 全厂定员及劳动保护(1)全厂定员:根据色氨酸生产特点,糖化、发酵、提取车间,一般按照每天3个班次来安排工人上班,即每人每天上8个小时班,实行4班3倒制;包装车间可以视情况而定,可安排1或2个班一天;机修车间一般是日班,中夜班给安排2个人;电房要3班都要有人;行政人员全安排在白班。

(2)劳动保护:发酵车间需佩戴耳塞、安全帽;提取要佩戴防护眼镜和耳塞;糖化车间要有防暑降温设备、空调间和防尘口罩;倒粉处要有防压皮鞋和防尘口罩;压力设备要定期检查,规范操作。

要尽可能避免生产事故的发生。

1.10 三废处理a.废水:色氨酸生产主要的污染是高浓度废水,在建设项目中本公司将采用先进的喷浆造粒技术将高浓度废水制成有机无机复合肥,即可以解决环保问题,又可以增加项目的经济效益,还可以减轻污水处理厂的污水处理压力。

b.废气:主要来源于发酵罐产生CO2气体,采用蒸汽集气包杀灭活菌体,然后排入大气中。

由提取车间产生的氯化氢气体逸出,采用设备加盖和酸雾吸收,车间安装风机。

c.废渣:制糖滤渣可制砖;发酵液除菌后所得湿菌体烘干后可作饲料出售。

d.噪声:由污水处理站鼓风机产生的噪声最高,采用防噪声隔音措施,并包括出风口消声器,进、出风口的软接头及机器的减震器等,其它工艺设备均采用相同的隔音,消声,减震措施。

1.11 技术经济指标本次设计的工程项目固定资产投资7000万,流动资金1500万,场地20000平方米(约30亩)由于该项目建设是工厂初步建设、设备的选购和安装调试,预计全部建设18个月即可完成。

有关经济指标可见下表:表1-11 L-色氨酸生产相关指标一览表项目名称项目参数项目名称项目参数生产规模(t/a)1000 设备总花费(元)4000万生产天数(d/a)300 工程造价(元)2000万产品日产量(t/d) 3.34 环保费用(元)300万生产成本(元/kg)100 员工工资(元)400万市场价(元/kg)300 能源消耗(元)300万征地面积(亩)30开发标准(元/亩)100000第二章色氨酸生产工艺2.1生产方法摘要:生产色氨酸的方法很多。

主要有天然物质提取法、化学合成及光学拆分组合法、发酵法、酶法等等,目前主要采用发酵法生产色氨酸。

发酵法生产色氨酸。

其优点是可利用廉价的葡萄糖原料直接生产产品。

制糖可采用美国高效喷射液化技术和复合酶糖化技术。

提高淀粉糖的转化率和67 值。

降低生产成本。

色氨酸生产菌特性专一。

提纯后产品质量好。

成本低。

易于大规模生产。

选择具有国际先进水平高产酸、高转化率大肠菌种生产色氨酸。

不但附加值更高。

而且能够发挥氨基酸发酵企业自身的优势。

改变氨基酸发酵企业产品单一,利润较薄的状况。

[8]2.2发酵法生产L-色氨酸生产工艺特点:色氨酸以玉米淀粉为原料。

经液化、糖化制得高质量糖液。

既而经大肠杆菌发酵、膜过滤、脱色、离交、浓缩、结晶、离心干燥、包装得到色氨酸产品。

生产可采用国外具有世界领先水平高产酸、高转化率菌种、成熟的先进技术。

使色氨酸生产工艺达到更高水平。

2.3 L-发酵法色氨酸生产工艺关键过程:2.3.1 发酵原料:根据本地条件。

结合公司实际情况。

选用合适的碳源和氮源。

采用淀粉糖作为主要的碳源。

酵母抽提物作为底料的氮源。

同时辅以适量的无机盐和其他微量元素。

2.3.2 发酵工艺流程:斜面→摇瓶种子→一级种子罐→主罐从摇瓶到一级罐最佳接种量为1%左右,从一级种子罐到主罐最佳接种量为10%左右。

根据一级罐和主罐的体积接种量可适当调整。

2.3.3发酵工艺条件及控制[1]L-色氨酸生产菌是一种大肠杆菌,具有较好的结构稳定性和分裂不稳定性发酵过程中菌种的质粒稳定性对发酵水平高低有严重影响,维持发酵高产酸就要保证发酵过程菌种质粒稳定,在培养过程可以通过调节适当罐压、培养温度、溶氧控制水平、底料中酵母抽提物添加量等方面进行控制保证发酵过程中不发生质粒丢失现象。

L-色氨酸发酵液中乙酸浓度高时对L-色氨酸生产菌的生长和产酸均有抑制作用。

因此发酵过程中代谢副产物乙酸的多少对发酵水平高低有严重影响。

发酵过程中可以通过调节溶氧控制水平初始葡萄糖浓度,发酵葡萄糖浓度及控制菌体比生长速率等方面进行控制减少,发酵液中乙酸的生成。

L-色氨酸发酵过程中产大量的热,为了维持发酵温度的稳定必须采取适当的降温措施在发酵罐外部加上冷却盘管采用冰水降温,控制发酵温度33度左右,L-色氨酸发酵过程中由于无机盐的消耗及产酸引起PH变化所以发酵过程中适当流加氨水或液氨调节PH控制最佳PH值在6.9左右。

L-色氨酸发酵为耗氧发酵并且产酸过程中用氧量比较大,溶氧的多少直接影响着代谢的方向进而影响产酸和转化率溶氧低于20%容易发生菌体自溶、乙酸产量增加,所以在主发酵过程中必须控制溶氧大于20%,这要求我们采用先进的通风搅拌装置设计合理的发酵罐径高比增加通气量提高溶解氧。

L-色氨酸发酵过程中采用高糖流加技术,使发酵糖浓度始终处于低浓度从而有效减少残糖对发酵产生的抑制作用避免发酵后期产生乙酸上升的现象保证高产酸及转化率。

此外L-色氨酸发酵生产可采用先进的培养基连消技术,高精度空气膜滤技术使发酵污染程度控制最低水平,确保发酵产酸水平。

对发酵车间的环境定期进行消毒提高环境清洁度。

对排污要控制对排污口要用漂白粉处理对空气过滤系统要定期清理减少染菌机率。

2.3.4精制工艺条件及控制发酵液的质量高低决定着精制收率与产品质量所以发酵液必须经过处理。

首先发酵结束后要对发酵液加热并调到合适的PH,采用先进的陶瓷膜或纳滤分离技术去除发酵液中L-色氨酸菌体及部分蛋白质大分子色素、杂质等此时料液的透光率越高越好以利提高提取收得率和提高L-色氨酸质量。

[4]过滤后的发酵液加热到适当温度,经过活性炭处理进一步脱色与纯化脱色过程中控制活性炭用量,过多,影响收率。

过少,又达不到脱色效果。

脱色后的发酵液要进一步分离纯化,主要方法有离交交换法、有机溶液萃取法、乳状液膜提取法等。

其中离子交换法具有工艺简便、投资少、节能、污染小的优点,适合于工业应用用离交交换法分离纯化L-色氨酸进一步去除物料中杂质、色素及其它离子。

分离纯化后的发酵液经浓缩结晶处理。

因为L-色氨酸具有热不稳定性,因此浓缩结晶时要严格控制温度条件防止温度过高导致L-色氨酸分解。

浓缩结晶后的发酵液经离心分离干燥包装等工序得到成品L-色氨酸。

第三章工艺论证3.1 无菌空气系统微生物在繁殖和耗氧发酵过程中都需要氧气,通常以空气作为氧源。

空气中含有各式各样的微生物,这些微生物随着空气进入培养液,在适宜的条件下,它们会大量繁殖,消耗大量的营养物质,以及产生各种代谢产物,干扰甚至破坏预定发酵的正常进行,使发酵产品的效价降低,产量下降,甚至造成发酵彻底失败等严重事故。