X70_316L双金属复合海管全自动TIPTIG焊接工艺

316L不锈钢管道焊接工艺要求

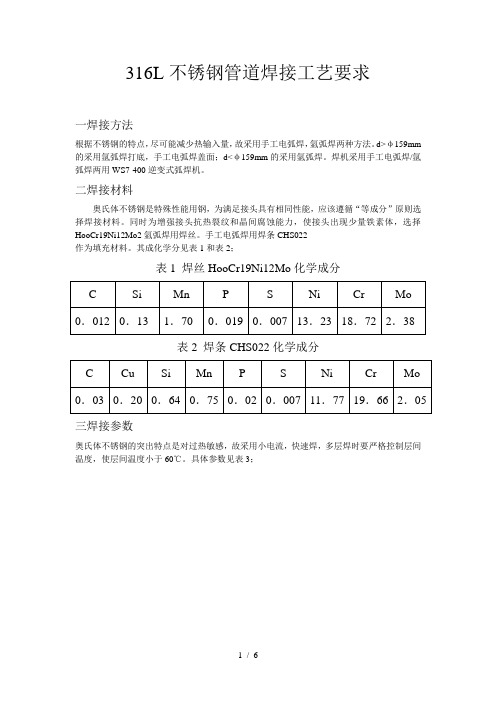

316L不锈钢管道焊接工艺要求316L 不锈钢管道焊接工艺要求一焊接方法根据不锈钢的特点,尽可能减少热输入量,故采用手工电弧焊,氩弧焊两种方法。

d> $ 159mm 的米用氩弧焊打底,手工电弧焊盖面;d< $ 159mm的采用氩弧焊。

焊机采用手工电弧焊/氩弧焊两用WS7-400 逆变式弧焊机。

二焊接材料奥氏体不锈钢是特殊性能用钢,为满足接头具有相同性能,应该遵循“等成分”原则选择焊接材料。

同时为增强接头抗热裂纹和晶间腐蚀能力,使接头出现少量铁素体,选择HooCr19Ni12Mo2 氩弧焊用焊丝。

手工电弧焊用焊条CHS022 作为填充材料。

其成化学分见表1 和表2;表1焊丝HooCr佃Ni12Mo化学成分表2焊条CHS022化学成分三焊接参数奥氏体不锈钢的突出特点是对过热敏感,故采用小电流,快速焊,多层焊时要严格控制层间温度,使层间温度小于60C。

具体参数见表3;表3焊接参数四坡口形式及装配定位焊坡口形式米用V形坡口。

由于米用了较小的焊接电流,熔深小,因而坡口的钝边比碳钢小,约为0-O.5mm,坡口角度比碳钢大,约为65-70度。

因为不锈钢热膨胀系数比较大,焊接时产生较大的焊接应力。

要求采用严格的定位焊。

对于d w© 89mm 的管道采用两点定位。

d= © 89- 219mm采用三点定位。

D> © 219mm的采用四点定位,定位焊缝长度6-8mm。

五焊接技术要求⑴ 手工电弧焊时焊机采用直流反接,氩弧焊时采用直流正接⑵ 焊前应将焊丝用不锈钢丝刷刷掉表面的氧化皮,并且用丙酮情洗。

焊条应该在200-250 度的温度烘干 1 小时。

每个焊工配一个保温桶,把烘好的焊条装入保温桶里,随用随取。

⑶ 焊前将工件坡口两侧25mm范围内的油污等清理干净,并用丙酮清洗坡口两侧25mm 范围。

⑷ 氩弧焊焊接不锈钢时,背面必须充氩气保护,才能保证背面成型。

采用在管道内局部充氩的方法,流量为5-14L/min ,正面氩气流量为12-13L/min 。

316L 不锈钢管道焊接工艺

316L 不锈钢管道焊接工艺焊接工艺(1)焊接方法:由于现场多数为不锈钢管道且大小不一,根据不锈钢的焊接特点,尽可能减小热输入量,故采用手工电弧焊、氩弧焊两种方法,d >Φ159 mm 的采用氩弧焊打底,手工电弧焊盖面。

d ≦Φ159 mm 的全用氩弧焊。

焊机采用手工电弧焊/氩弧焊两用的WS7 一400 逆变式弧焊机。

document.write("");xno = xno+1;(2)焊接材料:奥氏体不锈钢是特殊性能用钢,为满足接头具有相同的性能,应遵循“等成分”原则选择焊接材料,同时为增强接头抗热裂纹和晶间腐蚀能力,使接头中出现少量铁素体,选择HooCr19Ni12Mo2氩弧焊用焊丝,手弧焊用焊条CHSO22 作为填充材料,其成分见表1 和表2。

表1 焊丝HOOCr19Ni12Mo2化学成分(%)C Si Mn P S Ni Cr Mo0.0120.131.700.0190.00713.2318.722.38C Cu Si Mn P S Ni Cr Mo0.030.200.640.750.020.00711.7719.662.05(3快速焊,多层焊时要严格控制层间温度,使层间温度小于60 ℃ 。

具体参数见表3 。

表3 焊接参数接头形式焊缝层次焊接方法焊接材料焊接电流I/A电弧电压U/V焊接速度v/(cm.min)牌号直径d/mm管对接一层手工钨极氩弧焊HOOCr19Ni12Mo22.575-8010-116-83.283-9011-136-8二层手工钨极氩弧焊HOOCr19Ni12Mo22.575-8010-116-83.285-9312-136-8手工电弧焊CHS022 2.580-8525-269-12(4 )坡口形式及装配定位焊。

坡口形式采用V 形坡口,由于采用了较小的焊接电流,熔深小,因而坡口的钝边比碳钢小,约为0-0.5 mm,坡口角度比碳钢大,约为65°- 700°,其形式见图l 。

TIP TIG焊接工艺在LNG储罐9%镍钢焊接中的应用

481 前言TT焊全名为Tip-TIG,它是将2种焊接工艺的优点有机结合的一种新型焊接方式,TT焊的工艺原理是在钨极氩弧焊(GTAW)的基础上进行了改进,仍然采用钨极作为焊接热源,将人工手动送丝改为机械自动送丝,并在送丝系统中增加了震动系统,焊丝在送丝的同时能够前后抽送,并在送丝系统增加了热丝功能。

这种推丝式半自动氩弧焊机,具有连续送丝、热丝及熔池搅拌功能,在提升焊接质量的同时,提高了焊接效率,焊缝外观优美,焊工培训周期短。

LNG低温储罐的内罐9%镍钢在建造焊接时,一般都采用手弧焊,焊接效率较低,由于均采用人工更换焊条,在更换焊条处需要进行打磨处理来保证圆滑过渡,造成焊缝外观不够美观的同时也存在应力集中的问题,随着焊接工艺的进步,TT焊接工艺的用于LNG 储罐9镍钢钢板的焊接优势明显,必将在大型LNG低温储罐焊接中大规模应用。

2 TT焊接工艺在内罐9%镍钢中的焊接应用9%镍钢的制造标准分成欧标和美标2种,采用的制造标准主要为欧洲标准-执行EN10028-4,其主要成分为镍元素8.5~10,碳含量控制在0.1,硫磷控制在0.015;美洲标准-AMSE A553。

其主要成分为镍元素8.4~9.6,碳含量控制在0.13,硫控制在0.015,硫控制在0.005。

TT焊选用的焊丝牌号为ERNiCrMo-4,焊丝直径为1.0mm,焊丝的化学成分镍含量控制在58,碳含量控制在0.13,铬元素为0.9,钼含量为16。

选用焊丝牌号为ERNiCrMo-4的焊丝可以与9%镍钢有匹配的线膨胀系数,可以有效避免因为残余应力造成的疲劳和裂纹产生。

同时,该焊丝的镍元素含量超过58%,有效的控制了由于9%镍钢母材的稀释率,提高了焊缝的低温韧性和强度。

为了保证9%镍钢钢板能够安全服役在-196℃条件下,要避免焊接热影响区的晶粒长大及δ相的析出,保证焊缝及热影响区的冲击韧性,在焊接过程中应尽量减少热输入并有效控制层间温度。

焊接中电流控制在160~200A,层间温度在110℃内,热输入控制在2.0kJ/mm。

316L管道焊接方案

316L管道焊接方案316L是一种冷轧不锈钢材料,具有较高的耐腐蚀性和耐高温性能。

在管道系统中使用316L材料进行焊接,需要制定合适的焊接方案,以确保焊缝质量和管道性能。

首先,选择合适的316L焊接材料和焊接工艺。

316L焊丝可用于TIG (氩弧焊)和MIG(金属惰性气体保护焊)焊接。

对于小口径管道,可以采用TIG焊接,而对于大口径管道,可以采用MIG焊接。

选择合适的焊接材料和焊接工艺,可以在保证焊缝质量的同时,提高焊接效率。

其次,进行必要的表面处理。

首先,使用钢丝刷或砂纸清除管道表面的污垢和氧化物。

然后,使用溶剂或酸性清洗剂清洗管道表面,去除油污和杂质。

最后,用清洁的棉布擦拭管道表面,以保持其洁净。

然后,准备管道焊接位置。

使用切割工具切割管道,使其具有所需的长度和形状。

然后,用砂纸或砂轮打磨切口,以确保其光滑,无毛刺。

在切口两侧焊接位置附近,使用球形砂轮打磨切口的内部,以使焊接材料更容易填充。

接下来,进行管道预热。

对于较大口径的管道,应在焊接前进行预热,以减少热应力和冷裂纹的风险。

预热温度一般为100-150摄氏度。

使用气焰或电炉进行预热,确保管道均匀加热,避免局部过热或过冷。

然后,进行316L管道的焊接。

在TIG焊接中,使用直流电弧进行焊接。

焊接时,保持合适的电流和电弧长度,控制焊接速度和填充材料的添加,以保证焊缝质量。

在MIG焊接中,选择合适的惰性气体保护剂,控制焊接参数,以确保焊接质量。

最后,进行焊后处理。

焊接完成后,用金属刷清理焊缝周围的氧化物和焊渣。

然后,用溶剂清洁焊缝,去除焊接过程中产生的油污和杂质。

最后,进行涡流检测或射线检测,以确保焊缝没有裂纹和缺陷。

综上所述,316L管道的焊接方案需要选择合适的焊接材料和焊接工艺,进行必要的表面处理和预热,控制焊接参数和填充材料的添加,进行焊后处理和检测。

通过严格执行上述步骤,可以确保316L管道焊接的质量和性能。

不锈钢管tig和mig补焊焊接工艺规范

不锈钢管TIG和MIG补焊焊接工艺规范前言本规范根据企业应制定与实施设计规范、工艺规范、试验规范的要求,按H&Z001002-2002《企业标准编写的一般规定》,为明确不锈钢管焊接的工艺要求而制定。

本规范是公司在汽车零部件生产中多年工作的经验总结,对于指导生产起重要作用。

本规范编制部门:工程技术中心;本规范制定日期:2011-9-20不锈钢管焊接工艺规范1 范围本规范规定了不锈钢管焊接的材料、焊工、工作场所、设备、装配要求、焊接工艺和焊缝检验。

本规范适用于不锈钢管和法兰的焊接。

2 规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

3材料母材为不锈钢,管壁厚度为1.5mm~6mm的不锈耐酸钢管,型号为429EM,法兰型号为MJSH270C。

4焊工该焊工在实际生产中所焊项目应与考试项目相符。

5工作场所不锈钢管的装配和焊接应尽量在车间内干净的工作台上进行。

6设备6.1氩弧焊采用直流不熔化极氩弧焊机,应具有预先送气、电流衰减和滞后送气等各种功能,采用直流反接性进行焊接。

6.2手工电弧焊采用容量300安培左右的交流或直流弧焊机。

6.3氩气为氩气含量≥99.95%的工业纯氩。

6.4钨极氩弧焊焊丝为直径φ1.0mm~φ2.4mm 焊丝,使用前焊丝表面如有油污应用丙酮揩干净。

焊丝的型号:KMS-308LSi .6.5手工电弧焊焊条为直径φ1.0、φ1.2mm焊丝,焊丝需干燥保存。

7焊接工艺8.1焊接位置管子水平转动焊或者平台补焊。

8.2定位焊每个管接头至少焊3个定位点,每相邻两点间隔120°,使用较小的电流,焊点处根部不焊透。

8.3焊接规范8.3.1钨极氩弧焊焊接规范按表1。

表1 钨极氩弧焊补焊接规范8.3.2手工电弧焊焊接规范按表2。

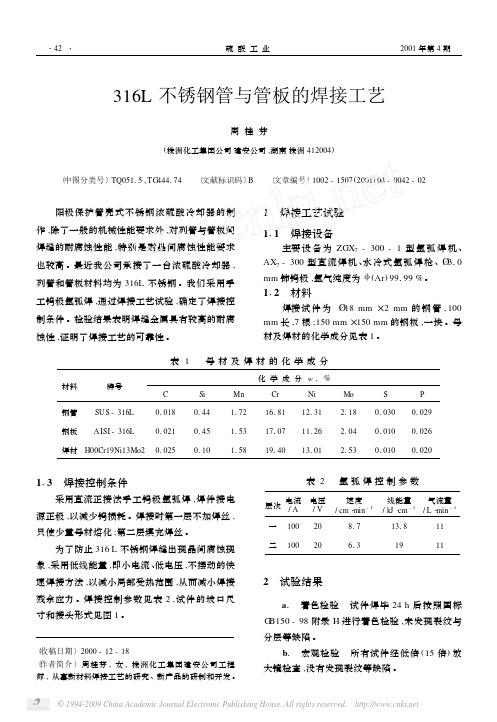

316L不锈钢管与管板的焊接工艺

4 结论

a1 316 L 不锈钢管与管板焊接的控制参数 宜为 :

电流 100 A ,电压 20 V ,线能量 1318~19 kJ / cm 。

b1 正确选择焊材是减小焊缝晶腐蚀倾向的 条件之一 。可先根据舍弗勒焊缝组织图初步选 材 ,判断其能否使焊缝产生 A + F 双相组织且 F 含量约小于 5 % ,S、P 、C 杂质含量要尽量低 。

由于本焊接工艺采取了低线能量的快速焊接方法焊缝金属受热时间短温升不高缩短了冷却时在危险温度区12的停留时间使铬来不及析出与碳结合形成碳化铬所以减小了焊缝的晶间腐蚀倾向

· 4 2 · 硫 酸 工 业 2001 年第 4 期

316L 不锈钢管与管板的焊接工艺

图 1 焊接试件的坡口尺寸和接头形式 c1 晶间腐蚀检验 按照国标 GB433415 90 不锈钢耐酸钢晶间腐蚀倾向试验方法 ,将试件 打磨抛光 、清洗 、干燥后放在硫酸 + 硫酸铜 + 铜屑 的溶液中煮 16 h ,清洗干燥后在 240 倍金相显微 镜下检查 ,试件均无晶间腐蚀 。

3 结果分析

周桂芬

(株洲化工集团公司 建安公司 ,湖南 株洲 412004)

〔中图分类号〕TQ05115 , T G444174 〔文献标识码〕B 〔文章编号〕1002 - 1507 (2001) 04 - 0042 - 02

阳极保护管壳式不锈钢浓硫酸冷却器的制 作 ,除了一般的机械性能要求外 ,对列管与管板间 焊缝的耐腐蚀性能 ,特别是耐晶间腐蚀性能要求 也较高 。最近我公司承接了一台浓硫酸冷却器 , 列管和管板材料均为 316L 不锈钢 。我们采用手 工钨极氩弧焊 ,通过焊接工艺试验 ,确定了焊接控 制条件 。检验结果表明焊缝金属具有较高的耐腐 蚀性 ,证明了焊接工艺的可靠性 。

最新316L不锈钢高压管道的焊接技术

316L不锈钢高压管道的焊接技术摘要:焊接工艺是焊好316L高压钢管的关键,论述了316L 高压钢管的焊接技术要求,主要包括管材和焊材化学成分要求、管材和焊材的管理、坡口加工和组对要求、焊接工艺参数选用、钨极氩弧焊的操作要领、焊条电弧焊的操作要领、焊接质量的外观检验和内部检验、焊缝返修等内容。

关键词:316L不锈钢管高压焊接技术一、316L高压管材及焊材的化学成分要求1、316L高压管材的化学成分表l 为316L管材的化学成分表。

2、焊材的化学成分遵循“等成分”原则选择焊接材料,同时为增强接头抗热裂纹和晶间腐蚀能力,使接头中出现少量铁素体,钨极氩弧焊选用焊丝H00Cr19Ni12Mo2,CHS022进行电弧焊,其成分见表2和表3。

表2 焊丝H00Cr19Ni12Mo2化学成分%表3 焊条CHS022化学成分%3、合金成分对焊接接头性能的影响偏高的碳含量会导致316L钢的焊接性能下降,而且在焊接过程中容易在晶界生成碳铬化合物,降低耐腐蚀性能;硅能溶于铁素体,具有强化和抗氧化作用,但含量若偏高,会严重影响316L钢的焊接性;锰能置换FeS为MnS,有脱硫作用,同时也能改善硫化物的分布形态,使薄膜状FeS改变成球体分布,从而提高焊缝的抗裂性,但锰含量过高时,会降低耐蚀性;316L的晶界特性对硫、磷等微量杂质敏感,使316L钢产生焊接热裂纹,因此应严格控制硫、磷的含量;铬能显著提高钢的脆性转变温度,冲击值随铬含量增加而下降,由于不平衡地加热和冷却,晶界可能产生偏析产物,从而增加焊接热裂纹倾向;钼在较高回火温度下,可弥散分布并形成特殊的碳化物,可以改善在高温高压下抗氢侵蚀的作用和二次硬化作用,但钼含量多会影响不锈钢的韧性。

所有这些元素对钢的作用不是简单的叠加,也不是相互抵消,它们相互之间会发生新的物理化学作用。

所以,管道及管道组成件与焊接材料的化学成分必须严格控制,焊前认真审查管道材料和焊接材料的合格证,逐个进行光谱分析,仔细核对其各种化学成分含量,以确保焊接后焊缝金属奥氏体形成元素(Ni、Mn、C、N等)和铁素体形成元素(Cr、Mo、Si等)的平衡,获得良好的焊接接头性能。

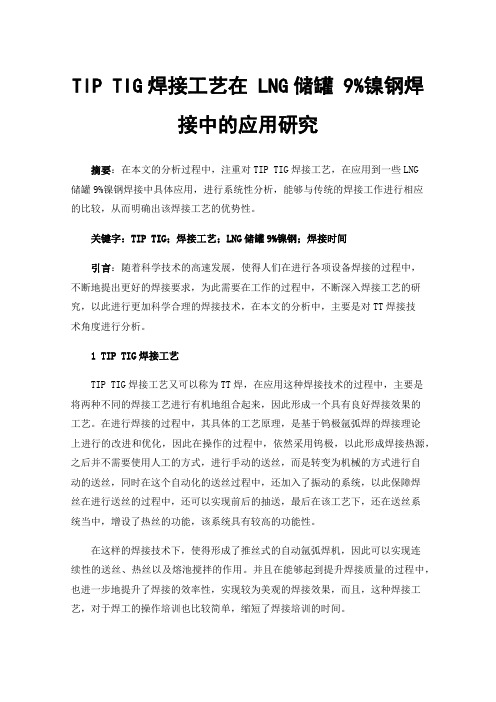

TIPTIG焊接工艺在LNG储罐9%镍钢焊接中的应用研究

TIP TIG焊接工艺在 LNG储罐 9%镍钢焊接中的应用研究摘要:在本文的分析过程中,注重对TIP TIG焊接工艺,在应用到一些LNG储罐9%镍钢焊接中具体应用,进行系统性分析,能够与传统的焊接工作进行相应的比较,从而明确出该焊接工艺的优势性。

关键字:TIP TIG;焊接工艺;LNG储罐9%镍钢;焊接时间引言:随着科学技术的高速发展,使得人们在进行各项设备焊接的过程中,不断地提出更好的焊接要求,为此需要在工作的过程中,不断深入焊接工艺的研究,以此进行更加科学合理的焊接技术,在本文的分析中,主要是对TT焊接技术角度进行分析。

1 TIP TIG焊接工艺TIP TIG焊接工艺又可以称为TT焊,在应用这种焊接技术的过程中,主要是将两种不同的焊接工艺进行有机地组合起来,因此形成一个具有良好焊接效果的工艺。

在进行焊接的过程中,其具体的工艺原理,是基于钨极氩弧焊的焊接理论上进行的改进和优化,因此在操作的过程中,依然采用钨极,以此形成焊接热源,之后并不需要使用人工的方式,进行手动的送丝,而是转变为机械的方式进行自动的送丝,同时在这个自动化的送丝过程中,还加入了振动的系统,以此保障焊丝在进行送丝的过程中,还可以实现前后的抽送,最后在该工艺下,还在送丝系统当中,增设了热丝的功能,该系统具有较高的功能性。

在这样的焊接技术下,使得形成了推丝式的自动氩弧焊机,因此可以实现连续性的送丝、热丝以及熔池搅拌的作用。

并且在能够起到提升焊接质量的过程中,也进一步地提升了焊接的效率性,实现较为美观的焊接效果,而且,这种焊接工艺,对于焊工的操作培训也比较简单,缩短了焊接培训的时间。

对于LNG储罐9%镍钢来说,在进行建设的过程中,需要进行大量的焊接,通常情况下都需要进行手动的焊接,因此在焊接效率和效果上,长期无法进行提高。

同时在进行焊条更换的过程中,采用人工更换的方式,在进行更换的过程中,需要进行详细的打磨处理,以此保障在过渡处能够比较圆滑。

316L不锈钢管道的焊接

316L不锈钢管道的焊接316L不锈钢管道的焊接工艺资料1、316L不锈钢管道的焊接前,应委托焊接中心做焊接工艺评定,编制焊接作业指导书,焊工应按指导书进行焊接。

2、焊工必须持有有效的焊工操作合格证,其合格项目要与工程项目相一致。

3、焊接材料的选择和正确使用是焊接不锈钢一个很关键的因素。

焊条、焊丝应严格按照焊接作业指导书进行选用,在施焊前应按焊条说明书进行烘烤,在施焊过程中应用保温桶进行保温和干燥升温,未用完的焊条在下次使用前应重新进行烘烤,反复烘烤次数不得超过3次。

焊接材料应根据母材的化学成分、力学性能、使用工况条件和焊接工艺评定的结果选用。

4、焊接方法采用手工钨极氩弧焊、手工电弧焊和氩电联焊。

施焊方法应与该母材作的工艺评定采用的焊接方法相一致。

5、焊前准备:焊接接头的形式、焊缝坡口的加工应按照焊接作业指导书的规程进行加工。

(1)焊接在组对前应将坡口内处表面不小于10mm范围内的油、漆、垢、毛刺清理干净,露出光泽,且不得有裂纹、夹层等缺陷。

(2)管口组对时,应做到内壁齐平,内壁错口量不宜超过管壁厚度的10%,且不大于2mm。

(3)钢管在组对时,应先进行定位点固,根据管材的大小适当的进行均匀点固,且每点的点固焊缝不得低于20mm。

定位焊缝应与正式根层焊接方法和焊接材料相一致,定位焊缝如发现有缺陷时,应及时清除,再次进行定位点固。

电弧施焊时,管子坡口俩侧各100mm范围内应喷防溅剂,或涂上白垩粉,防止焊接飞溅物玷污管件表面。

6、(1)316不锈钢小管径对接接头焊接,采用全氩弧焊接。

焊接用氩气应符合GB4842的规定,氩气纯度为99.98%,钨极采用铈钨极。

施焊时,管内应进行充氩气保护,如果是管件的焊接,充氩方法可采用封头的方式进行充氩气保护,材料可选用硬纸壳,或是橡胶板都可,焊口应用胶带纸进行圆周的封闭,在两端的橡胶板封头处应设有微量的跑气孔,以防最后施焊封口时氩气气顶现象而产生气孔。

(2)如是管件较长,可用专用可溶纸,也可用其他易溶化的其他纸张在焊口两端各150mm处粘贴。

316L焊接工艺作业指导书

~

350

15

~

25

150

~

250

1500

~

2500

10

~

16

3

氩弧焊

直流正接

ER316L

(H00Cr19Ni12Mo2)

Φ1.2

300

~

350

15

~

25

150

~

250

1500

~

2500

10

~

16

工艺要求:

1.从事焊接工作的焊工,应参加焊工基本知识和操作技能培训和考试,并取得由质量技术监督部门签发的焊工合格证的人员。

④检查焊丝是否与母材匹配,焊丝是否足够焊完一道焊缝。

3.焊丝的选择

对于所选用的焊丝,316(0Cr17Ni12Mo2))的母材,可选用ER316(H0Cr19Ni12Mo2)或ER316L(H00Cr19Ni12Mo2)的焊丝;对于316L(00Cr17Ni14Mo2)的母材,只能选用ER316L(H00Cr19Ni12Mo2)的焊丝。

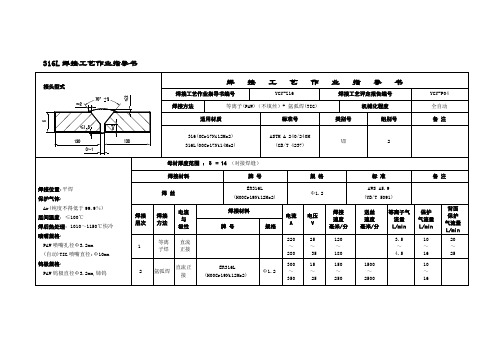

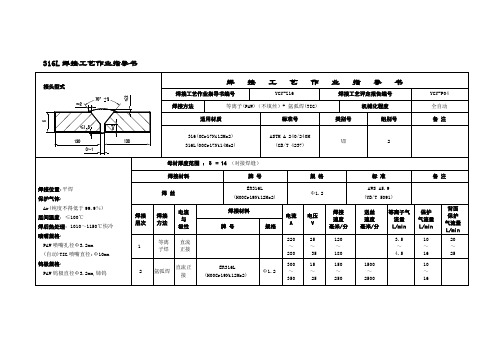

316L焊接工艺作业指导书

接头型式

焊 接 工 艺 作 业 指 导 书

焊接工艺作业指导书编号

YGY-Z16

焊接工艺评定报告编号

YGY-P04

焊接方法

等离子(PAW)(不填丝)+氩弧焊(TIG)

机械化程度

全自动

适用材质

标准号

类别号

组别号

备 注

316(0Cr17Ni12Mo2)

316L(00Cr17Ni14Mo2)

牌 号

规格

1

等离子焊

直流

正接

220

~

280

25

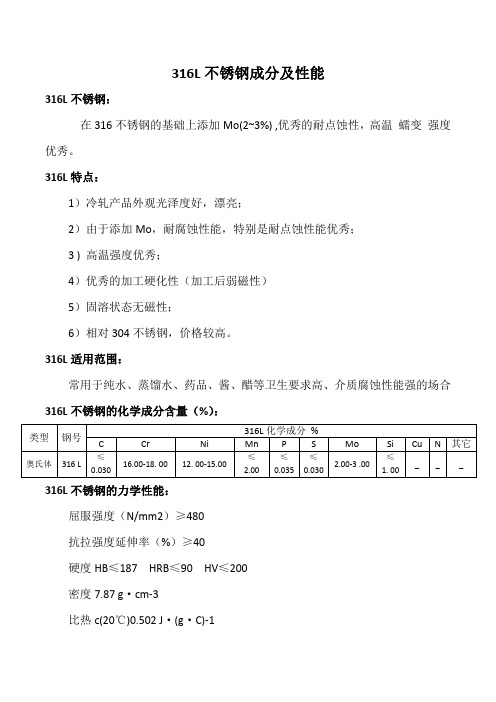

316L不锈钢成分性能及焊接工艺

316L 不锈钢:

在 316 不锈钢的基础上添加 Mo(2~3%) ,优秀的耐点蚀性,高温 蠕变 强度

优秀。

316L 特点:

1)冷轧产品外观光泽度好,漂亮;

2)由于添加 Mo,耐腐蚀性能,特别是耐点蚀性能优秀;

3 ) 高温强度优秀;

4)优秀的加工硬化性(加工后弱磁性)

5)固溶状态无磁性;

6)相对 304 不锈钢,价格较高。

316L 适用范围:

常用于纯水、蒸馏水、药品、酱、醋等卫生要求高、介质腐蚀性能强的场合

316L 不锈钢的化学成分含量(%):

类型

奥氏体

钢号

316 L

C

≤ 0.030

Cr

16.00-18. 00

Ni

12. 00-15.00

316L 不锈钢的力学性能:

316L 化学成分 %

大得多,所以焊后在接头中会产生较大的焊接内应力。 (2) 316L 奥氏体不锈钢的液、固相线的区间较大,结晶时间较长,且奥氏体结晶

的枝晶方向性强,所以杂质偏析现象比较严重。 综上所述,316L 奥氏体不锈钢焊接时比较容易产生焊接热裂纹,包括焊缝的

纵向和横向裂纹、火口裂纹、打底焊的根部裂纹和多层焊的层间裂纹等。 2. 316L 奥氏体不锈钢焊接工艺, 2. 1 焊接方法 316L 奥氏体不锈钢的焊接,即可采用焊条电弧焊,也可采用氩弧焊、埋

分”原则选择焊接材料。同时为增强接头抗热裂纹和晶间腐蚀能力,使接头出现

少量铁素体,选择 HoCr20Ni14Mo3 氩弧焊用焊丝。其成化学分见表 1

表 1 焊丝 HooCr19Ni12Mo 化学成分

C

Si

Mn

P

S

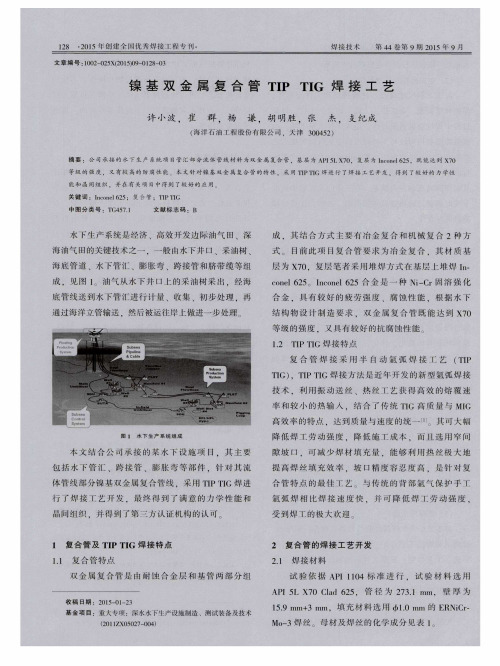

镍基双金属复合管TIPTIG焊接工艺

文章编号 : 1 0 0 2 — 0 2 5 X ( 2 0 1 5 ) 0 9 — 0 1 2 8 — 0 3

焊接 技 术

第4 4苍第 9期 2 0 I 5年 9月

镍 基 双 金 属 复 合 管 T I P T I G 焊 接 工 艺

提 高焊 丝 填 充 效 率 .坡 口精 度 容 忍 度高 .是针 对 复

合 管 特 点 的最 佳丁 艺 与传 统 的 背 部氲 气 保 护 手 ‘ T

氙 弧 焊相 比焊 接 速 度 快 .并 可 降 低 焊 1 劳动强度 .

受到焊 1 的极大 欢迎

1 复合管 及 T I P T I G 焊 接 特 点

2 复 合管 的焊 接工 艺开 发

2 . 1 焊 接 材 料

1 . 1 复 合管 特点 双 金 属复 合 管 是 巾耐蚀 合 金 层 和 基管 两 部 分组

试 验依据 A P I l l O 4标 准 进 行 .试 验 材 料 选 用 A P I 5 L X 7 0 C l a d 6 2 5 .管径 为 2 7 3 . 1 mn 1 . 壁 厚 为

水下牛 产 系统 是经 济 、高 效开 发边际 油气 田 、深

海 油气 田的关键技 术之一 ,一般 由水下 井 口、采油树 、

成 .其 结 合 方 式 主要 有 冶金 复 合 和 机 械 复合 2种 方

式 。 目前 此 项 日复合 管要 求 为 冶 金 复 合 ,其 材 质 基 层为X 7 0 .复 层 笔者 采 用堆 焊方 式 在 基层 上堆 焊 I n . c o n e l 6 2 5 I n c ( ) n e l 6 2 5合 金 是 一 种 N i — C r 固 溶 强 化

316L∕X70双金属复合管液压胀接成形机理

316L∕X70双金属复合管液压胀接成形机理1. 绪论1.1 研究背景和意义1.2 国内外研究现状及不足1.3 研究目的和意义2. 理论分析2.1 液压胀接过程简介2.2 双金属复合管的结构和特点2.3 X70钢管和316L不锈钢的力学性质及焊接性能3. 实验设计3.1 实验材料和设备3.2 实验方案和步骤3.3 实验结果观察和数据处理4. 结果分析4.1 不同胀接压力下液压胀接效果的比较4.2 双金属复合管液压胀接接头的断口形貌分析4.3 X70钢管和316L不锈钢之间的焊接失配及其影响5. 结论与展望5.1 结论总结5.2 研究不足和拓展方向5.3 实际应用前景和意义第一章绪论1.1 研究背景和意义:随着现代工程领域对复杂结构材料需求的增加,双金属复合管作为一种具有高强度、高韧性以及优异抗腐蚀性能的重要材料而备受关注。

在液压胀接方面,其具有优异的连接性能,更是在航空、航天、化工、核电等领域得到了广泛应用。

然而,由于双金属复合管内、外管材相对较薄并且质量不同,液压胀接加工时容易使得使用X70钢管和316L不锈钢管胀接液压系统链路出现变形、开裂或其他缺陷,严重影响双金属复合管的使用性能,这也成为当前研究的热点问题。

1.2 国内外研究现状及不足:目前液压胀接研究较为丰富,以国外的美国和日本为代表得到广泛应用。

在国内,随着工业发展需求,液压胀接的研究不断提升,其实验方法和过程也在不断完善。

但是对于液压胀接加工双金属复合管的研究仍不足,无法满足实际应用的需求。

1.3 研究目的及意义:针对现有问题,本文旨在通过对X70钢管与316L不锈钢管液压胀接加工过程的研究,探究液压胀接加工双金属复合管的机理、影响因素及其加工精度等问题。

从而提升液压胀接技术在双金属复合管领域的应用,为相关领域的研究和实际应用提供参考和依据。

第二章理论分析2.1 液压胀接过程简介液压胀接是一种以外界力量加压胀入管端的加工方法,通过运用压入球形或锥形扩展头,将内膜度过厚的管端撑开,从而让最终的液压胀接成形。

316L不锈钢高压管道的焊接技术

316L不锈钢高压管道的焊接技术摘要随着我国社会主义现代化建设的不断进步,我国的机电信息技术取得了巨大的发展,尤其是316L高压钢管的焊接技术。

本文主要论述了316L高压钢管的焊接技术要求,具体分析了焊材和管材的管理以及化学成分要求,同时对于焊接工艺参数的选择、钨极氩弧焊和焊条电弧焊的操作要点以及316L高压钢管焊接质量检验与焊缝返修都作出了相关的分析与研究。

关键词316L不锈钢管;高压;焊接技术随着科学技术的不断进步,我国机电行业取得了飞速的发展,尤其是316L 高压钢管的焊接技术。

在316L高压钢管的焊接技术中,对于焊材和管材的化学成分以及管理、钨极氩弧焊和焊条电弧焊的操作以及焊接质量检验上都有着严格的要求,因此必须要进行进一步的深入研究。

1 316L高压管材及焊材的化学成分要求1.1 316L高压管材化学成分316L高压管材主要有八种化学成分,在化学成分含量上存在显著差异,详见表1。

1.2 焊材的选择以及化学成分对比1.3 焊接接头性能与合金成分的关系在316L钢焊接性能的影响因素中,碳、硫、磷、锰等起着举足轻重的作用,主要表现在六个方面:一是碳含量。

当碳含量偏高时,在晶界面上易生成碳铬化合物,降低焊接接头的耐腐蚀性能;二是硅含量。

当含量偏高时,硅能溶于铁素体,产生很强的抗氧化作用,严重影响到了316L高压钢管钢的焊接性能;三是锰含量。

当锰含量过高时,由于锰能置换硫化亚铁为硫化锰,同时也能调整硫化物的分布形态,有助于焊缝抗裂性的提高,因此降低了316L高压钢管的耐蚀性;四是硫、磷的含量。

当硫、磷含量过高时,由于316L晶界自身的特性影响,因而在焊接过程中容易产生焊接热裂纹;五是铬含量。

在焊接的过程中,当铬含量增加时,由于加热不平衡,冲击值会下降,同时在316L晶界面上产生了偏析产物,导致焊接热裂纹的不断增加;六是钼含量。

当钼增加时,对不锈钢的韧性会产生一定影响。

2 316L高压管材及焊材管理2.1 316L高压管材管理在316L高压管材管理的过程中,首先对于管子以及管件要进行详细检查,严格限制裂纹、重皮以及杂渣缺陷。

316L焊接工艺作业指导书

3.焊丝的选择

对于所选用的焊丝,316(0Cr17Ni12Mo2))的母材,可选用ER316(H0Cr19Ni12Mo2)或ER316L(H00Cr19Ni12Mo2)的焊丝;对于316L(00Cr17Ni14Mo2)的母材,只能选用ER316L(H00Cr19Ni12Mo2)的焊丝。

316L焊接工艺作业指导书

接头型式

焊 接 工 艺 作 业 指 导 书

焊接工艺作业指导书编号

YGY-Z16

焊接工艺评定报告编号

YGY-P04

焊接方法

等离子(PAW)(不填丝)+氩弧焊(TIG)

机械化程度

全自动

适用材质

标准号

类别号

组别号

备 注

316(0Cr17Ni12Mo2)

316L(00Cr17Ni14Mo2)

牌 号

规格

1

等离子焊

直流

正接

220

~

280

25

~

35

120

~

180

3.5

~

4.5

10

~

16

20

~

25

2

氩弧焊

直流正接

ER316L

(H00Cr19Ni12Mo2)

Φ1.2

300

~

350

15

~

25

150

~

250

1500

~

2500

10

~

16

3

氩弧焊

直流正接

ER316L

(H00Cr19Ni12Mo2)

Φ1.2

④焊接时要随时观察焊接电弧情况,并视情况可对焊接参数进行微

316L不锈钢管道焊接工艺要求

316L不锈钢管道焊接工艺要求一焊接方法根据不锈钢的特点,尽可能减少热输入量,故采用手工电弧焊,氩弧焊两种方法。

d>φ159mm 的采用氩弧焊打底,手工电弧焊盖面;d<φ159mm的采用氩弧焊。

焊机采用手工电弧焊/氩弧焊两用WS7-400逆变式弧焊机。

二焊接材料奥氏体不锈钢是特殊性能用钢,为满足接头具有相同性能,应该遵循“等成分”原则选择焊接材料。

同时为增强接头抗热裂纹和晶间腐蚀能力,使接头出现少量铁素体,选择HooCr19Ni12Mo2氩弧焊用焊丝。

手工电弧焊用焊条CHS022作为填充材料。

其成化学分见表1和表2;表1 焊丝HooCr19Ni12Mo化学成分表2 焊条CHS022化学成分三焊接参数奥氏体不锈钢的突出特点是对过热敏感,故采用小电流,快速焊,多层焊时要严格控制层间温度,使层间温度小于60℃。

具体参数见表3;表3焊接参数四坡口形式及装配定位焊坡口形式采用V形坡口。

由于采用了较小的焊接电流,熔深小,因而坡口的钝边比碳钢小,约为0-0.5mm,坡口角度比碳钢大,约为65-70度。

因为不锈钢热膨胀系数比较大,焊接时产生较大的焊接应力。

要求采用严格的定位焊。

对于d≤φ89mm的管道采用两点定位。

d=φ89-φ219mm采用三点定位。

D≥φ219mm的采用四点定位,定位焊缝长度6-8mm。

五焊接技术要求⑴手工电弧焊时焊机采用直流反接,氩弧焊时采用直流正接⑵焊前应将焊丝用不锈钢丝刷刷掉表面的氧化皮,并且用丙酮情洗。

焊条应该在200-250度的温度烘干1小时。

每个焊工配一个保温桶,把烘好的焊条装入保温桶里,随用随取。

⑶焊前将工件坡口两侧25mmX围内的油污等清理干净,并用丙酮清洗坡口两侧25mmX围。

⑷氩弧焊焊接不锈钢时,背面必须充氩气保护,才能保证背面成型。

采用在管道内局部充氩的方法,流量为5-14L/min,正面氩气流量为12-13L/min。

⑸打底焊时,焊缝厚度应该尽量薄,与根部熔合良好。

316L不锈钢焊接工艺

以后有316L的焊接件一定要按此工艺执行。

焊工资质需由《奥氏体不锈钢合格证》。

令狐采学316L 不锈钢管道焊接工艺1.焊接准备1.1焊接方法:根据不锈钢的焊接特点,应尽可能减小热输入量,一般采用手工电弧焊、钨极氩弧焊两种方法,Φ>100 mm 的采用氩弧焊打底加电弧焊填充盖面。

Φ≦100 mm且壁厚小于5mm的管道采用全用氩弧焊,壁厚大于等于5mm的管道采用氩弧打底,电弧焊填充盖面。

1.2电焊机:由于不锈钢焊接易产生引弧夹钨和收缩气孔需要配备高频引弧和电流衰减特性的专用氩弧焊机。

1.3焊材:焊丝采用Φ2.5/PP-TIG316L,焊条采用:Φ2.5-3.2/A022,使用前焊丝表面去除氧化层和油污使用丙酮或酒精揩干净;焊条应200-250 ℃烘干1h,存放保温筒内随取随用。

1.4焊接电流:不锈钢导热效率低,约为碳钢的1/3,电阻率约为碳钢的5倍,线膨胀系数比碳钢约大50%,密度大于碳钢,因此焊接电流应小于碳钢焊接电流。

手工电弧焊时焊机采用直流反接,氩弧焊时采用直流正接。

在焊接打底层应尽量采用小直径焊材,小电流,降低焊接线能量,提高熔敷金属的流动性。

因不锈钢导热性能差,故此应选用小电流避免焊条焊接过程中焊芯发红,药皮中气体保护成分过热挥发,造成焊条熔渣保护效果下降。

组对间隙较大的焊缝采用单侧连续送丝焊枪连续摆动,靠液态金属的流动性与另一侧母材熔化结合,防止单侧咬边。

手工电弧焊推荐电流(仅做参考)1.5氩气:氩气瓶上应贴有出厂合格标签,使用纯氩≥99.99%或高纯氩≥99.999%,氩弧焊焊接不锈钢时,背面必须充氩气保护,保证背面成形圆滑,防止焊缝根部氧化降低焊缝耐腐蚀性。

气瓶中的氩气不能用尽,瓶内余压不得低于0.5MPa。

大管道采用在管道内局部充氩的方法,跟随焊接进度保护,流量为5-14L/min,正面氩气流量为12-13L/min。

氩气保护不锈钢内壁熔化金属与空气隔离,防止不锈钢在高温情况下发生焊缝根部氧化。

全自动焊接工艺

For personal use only in study and research; not for commercialuse管道全自动焊接工法天津大港油田集团工程建设有限责任公司近几年,长输管道市场明显地向着高压力、大口径、厚壁厚的趋势发展。

目前中国石油行业大多数施工单位采用全自动焊接的方式从事长输管道施工。

目前中国石油行业各施工单位都在管道焊接装备、施工能力等方面取得长足的进步,陆续装备了自动焊接机组,进入了大口径管道施工市场。

近年来,成品油管线工程及各种天然气支线工程建设累计将有数万公里正在施工。

在未来的几年里,石油天然气管输管道工程施工市场容量巨大,给大港油田集团工程建设公司带来了更大的商机,市场发展前景看好。

GAGGAGAGGAFFFFAFAF通过近几年的研究,从室内试验到现场实践,进行了全自动焊接设备优化配置及各项资源的优化配置,合理调整了工艺参数,并针对不同地形地貌制定了适宜性的施工方案和施工组织方式,目前已形成了一套行之有效的施工工法——大口径长输管道全自动焊接工法,并在全公司范围内推广应用,达到了预期的研究效果,取得了良好的经济效益和社会效益。

一、工法特点1.全自动焊接采用药心焊丝和气体保护,可以获得优良的焊接质量。

该焊接工艺以其小电流、低电压、细直径实心焊丝、短路过渡为主要特点,下向焊时熔池体积小、可实现全焊接及抗锈低氢的内在优势,特别适合于填充焊,盖面焊时Ar气体和CO2气体的保护作用使其焊缝表面成型规则、饱满,且与母材过渡圆滑。

2.全自动焊接合格率高,焊接参数调定之后,即可实现自GAGGAGAGGAFFFFAFAF动化作业,减少人为操作因素对焊接质量的影响,提高焊口一次合格率。

3.全自动焊接参数调定后能进行连续性作业,提高了生产效率,与其他焊接方法比较,减少了频繁更换焊条、焊丝产生的材料浪费,降低施工成本。

同时全自动化焊接作业GAGGAGAGGAFFFFAFAF也降低了工人的劳动强度,但对工人的自身素质和操作能力有更高的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 所示。

表 3 TT 全自动焊接工艺参数

图 1 坡口形式

焊接 位置 根焊 热焊 填充 盖面

电流 I/A 175~190 230~240 230~295 230~240

电压 U/V 12 12 12 12

送丝速度 v/mm·s-1

38 33~38 48~63

合金)。

图 7 拉伸后试样

2.4 晶间腐蚀

根据 G28 标准对晶间腐蚀后的试样进行清理 和称重,并计算腐蚀速率,结果如表 6 所示。最大腐 蚀速率为 0.273 g/(m2·h),小于要求的 0.9 g/(m2·h), 满足施工要求。晶间腐蚀后试样如图 8 所示。

图 6 弯曲后试样

3 结论

(1)双金属复合管焊接后,焊缝中主要元素的 化学成分均在标准规定的范围之内,达到施工要求。

表 1 复合管主要合金元素成分

%

材料

w(C)

w(Mn)

w(Si)

w(P)

w(S)

ห้องสมุดไป่ตู้

w(Cr)

w(Ni)

w(Mo)

X70

0.090

1.210

0.35

0.010 0

0.000 9

0.250

0.140

0.120

316L

0.014

1.160

0.174

0.038 0

0.001 0

16.560

10.160

2.030

2.2 显微硬度

分别对焊接接头的外层、中层和内层(衬层中 心)三个位置进行了硬度测试,结果如图 5 所示。由 图 5 可知,内衬层硬度高于中层和外层,这与堆焊 材料的性能有关,625 镍基合金的硬度高于 X70 钢;从焊缝中心到母材这段距离,不同位置的硬度 值时高时低,呈波浪式变化。熔合线处一边是温度 较低的母材,一边是温度较高的熔池金属,存在较 大的温度梯度和过冷度,使得该处组织比焊缝其他 位置组织细小、致密,细晶强化作用明显,表现出较 高的硬度。而且熔合线偏母材一侧,母材金属处于过 热状态,奥氏体晶粒发生严重的长大,冷却后容易 生成硬脆组织,所以其硬度值升高。但整体看来,各 位置的硬度均低于标准中规定的 325 HV,满足施工 要求。

冲洗后,再在丙酮中清洗并干燥、称重。最后计算试

样的失重腐蚀速率。计算式为

腐蚀速率=

K·Δm A·t·ρ

式中 K 为常熟;T 为暴露时间;A 为暴露面积(单

位:cm)2 ;Δm 为失重(单位:g);ρ 为密度(单位:g/cm3)。

2 试验结果及分析

2.1 化学成分分析

焊缝的化学成分如表 4 所示,所有元素均在规 定范围之内,满足标准要求。

接受值 0.100 0.500 5.000 0.020 0.015 0.050 58.000 20.000 23.000 8.000 10.000 3.150 4.150

测试值 0.030 0.100 0.330 <0.010 <0.010 <0.200 58.300 20.600 20.600 8.700 8.700 3.200 3.200 合格

晶间腐蚀试验按照 G28 标准的方法 A 进行。 试样加工尺寸为 25 mm×25 mm×3 mm,试验溶液为

图 4 拉伸试样形状和尺寸

硫酸-硫酸铁,其中硫酸铁含量为 75%。首先测量试

样尺寸,计算总表面积,之后用流水冲洗干净,干燥

后称重并记录。将试样放入沸腾的硫酸-硫酸铁溶液

中浸泡 120 h。试验结束后取出试样,在流水中充分

YANG Fan,CAO Jun,YANG Xiaofei,WANG Wei,GAO Ming (Offshore Oil Engineering Corp.,Tianjin 300451,China)

Abstract:The double metal composite pipe is a new type of pipeline which has good mechanical properties and corrosion resistance,

是管道的焊接问题,如何保质保量的完成海管焊 接,是双金属复合管能否广泛应用的前提。同时,研 究复合管管道的高质量、高效焊接技术也是我国未 来海洋石油工程的发展方向之一。2011 年我国首 条双金属复合管海底管道铺设,当时采用的是 TIP TIG 半自动焊接方法(以下简称 TT 焊),此方法焊 接质量较高,但效率偏低。为了提高施工效率、节省 施工成本和降低劳动强度,TT 全自动焊接设备和 工艺的开发就显得尤为重要,既具有重要的理论意 义,又极具工程价值。

堆焊层 625

0.015

0.044

0.083

0.000 3

0.000 5

22.450

63.100

8.270

牌号 ARCOS 625

w(C) 0.010

w(Mn) 0.035

w(Si) 0.072

表 2 焊丝化学成分

w(P) 0.002

w(S) 0.001

w(Cr) 22.200

w(Ni) 64.700

w(Mo) 8.600

% w(Fe) 0.320

1.2 试验方法

1.2.1 焊接工艺 (1)坡口形式。 由于采用全自动焊接,对管端坡口加工精度要

求很高,在加工坡口之前,将管端 100 mm 长度内衬 的 316L 不锈钢用机加工的方式去掉,重新堆焊 625镍基合金,堆焊结束后用镗床将管内部镗平, 要求堆焊层与不锈钢层厚度一致。坡口形式如图 1 所示。

专题讨论

杨 帆等:X70/316L 双金属复合海管全自动 TIP TIG 焊接工艺

第 11 期

1 试验

1.1 试验材料及设备

试验母材采用西安向阳复合管厂生产的双 金属复合管,基管为 X70 钢,衬管为 316L 不锈钢,

管壁厚度 15.9 mm+3 mm,直径 235 mm;试验采 用 美国 ARCOS 625 焊 丝 ;焊 机 为 产 自 澳 地 利 的 全 自动 TT 焊机。母材及焊丝成分如表 1、表 2 所 示。

对浸蚀过的测试材料加 10 g 载荷测试其显微 硬度。根据标准要求,分别对焊接接头的外层、中层 和内层(衬层中心)三个位置进行硬度测试。测试方 向由母材一侧向焊缝中心,分别测试根焊区和填充 区硬度,测试值为材料的维氏硬度(HV)。硬度测试 位置如图 2 所示。

图 2 硬度测试位置示意

1.2.4 弯曲与拉伸测试 根据 DNV F101 标准的要求进行弯曲试验,弯

属管道的单一性和局限性,越来越广泛的应用于石油、天然气、化工等行业的液、气介质的输送。 针对

中海油某油田铺设的 X70/316L 双金属复合海管进行了全自动 TIP TIG 焊接工艺开发。结果表明,开发

的焊接工艺效率较高,焊接接头的力学性能和耐晶间腐蚀性能良好,达到使用要求。

关键词:双金属复合管;焊接;力学性能;晶间腐蚀

收 稿 日 期 :2014-04-17;修 回 日 期 :2014-06-19 作 者 简 介:杨 帆(1982—),男,辽宁朝阳人,工程师,硕士,

主要从事焊接技术与管理方面的工作。

·36· Electric Welding Machine

气介质的输送[1-3]。 要实现双金属复合管的应用,首先要解决的就

fundamentally changed the single and the limitation of traditional metal pipe, is more and more widely used in petroleum, natural gas, chemical industry, gas liquid medium conveying. According to a CNOOC oilfield, X70/316L double metal composite pipeline of automatic TIP TIG welding process development. Seen from the results: the welding process has a high efficiency, the mechanical properties of the welding joints and intergranular corrosion resistance performance is good to meet the use requirements.

(2)焊接接头的硬度均小于 325 HV,满足DNV F101 中的要求。

(3)接头的拉伸试验均在母材处发生断裂,说 明焊接接头的抗拉强度高于母材;弯曲试验中,接

第 44 卷 第 11 期 2014 年 11 月

Electric Welding Machine

Vol.44 No.11 Nov. 2014

杨 帆,曹 军,杨晓飞,王 伟,高 明

(海洋石油工程股份有限公司,天津 300451)

摘要:双 金 属 复 合 管 作 为 一 种 兼 具 良 好 的 机 械 性 能 和 耐 腐 蚀 性 能 的 新 型 管 道 ,从 根 本 上 改 变 了 传 统 金

抗拉强度,满足高强匹配的要求,因此,本次试验的

焊接工艺是合理的。

表 5 焊接接头弯曲、拉伸试验结果

屈服强度 抗拉强度 断裂

弯曲试验

σs/MPa

σb/MPa

位置 D=90 mm,α=180°

533

796

母材

侧弯,4 件,合格

517

790

母材

注:焊缝为 X70+625 镍基合金(拉伸时去掉了衬层 625 镍基

Key words:double metal composite pipe;welding;mechanical properties;intergranular corrosion