尾传动轴扭矩遥测装置技术方案

传动轴静扭试验

传动轴静扭试验

传动轴静扭试验是一种评估传动轴总成静扭转强度的测试方法。

以下是试验的步骤:

1.将传动轴总成的基准面按标准状态装在传动轴扭转试验机上。

2.进行静扭转刚性试验,按一定的方向对传动轴施加扭矩,施加的扭矩加到额定负荷为止,然后退回到原始状态。

同时,按一定方向施加扭矩进行试验,扭矩加到额定负荷,然后卸载到负荷为零,用检测装置自动记录扭矩及其相应的扭角(或逐级加载和卸载并记录扭矩及其相应的扭角)。

试验结果记录,并计算传动轴静扭转刚度。

3.进行静扭转强度试验,按一定的方向对传动轴施加扭矩,施加的扭矩加到额定负荷为止,然后退回到原始状态。

同时,按一定方向施加扭矩进行试验,用检测装置自动记录扭矩及其相应的扭角,直到传动轴最薄弱的零件损坏为止。

试验结果记录,并绘制扭转曲线图。

4.试验结果记录在记录纸上。

此外,静扭试验的常见数据分析和评估方法包括最大扭矩、扭转角度-扭矩曲线、失效模式分析等。

以上内容仅供参考,不同企业的测试标准和步骤可能有所不同,如有需求或疑问,建议咨询专业工程师或查阅相关行业规范。

扭矩测量仪毕业设计说明书 精品

扭矩测量仪毕业设计说明书摘要随着机械工业的迅速发展,对测量技术提出了越来越高的要求。

不仅要求测量精度高速度快,而且要求整个测量系统的自动化和智能化程度高。

扭矩是旋转动力机械中一项十分重要的参数,通过测量各种传动轴扭矩参数,可为系统设计和改进提供参考依据。

但扭矩测量要远比其它力学测量要复杂,是力学测量中一个叫薄弱的环节。

对扭矩的测试的检测,传统手段多采用机械方法,但因为摩擦,磨损等因素,严重影响了测试仪的使用寿命和测量的可靠性。

随着我国相关工业的发展,机械式扭转强度测试已不满足要求。

本次设计电子扭转强度测试仪,具有可靠性高,响应快,可过载保护等优点,可广泛用于手工件的在线测试。

关键字:单片机电阻式传感器扭矩测试AbstractThe instrument has the reliability to be high, the repsone may quickly the over-load protection merit, but widely uses in each kind of work piece test the torque reflectoscope reflector which control using the monolithic integrated cricuit, tries the sensor using the resistance, uses the monolithinc integrated cricuit to make the central processing chip, can correclty survey the torque which the torque which the work piece may withstandHas the structure simple performance stable surveyaccurate easy to operate, the technical parameter achieved merit and so on design request, has the certain use vauleKeyword: singlechip resistance sensor torque testing目录第一章绪论 (1)1.1单片机概述、应用及发展 (1)1.1.1单片机简介 (1)1.1.2 单片机的应用领域 (1)1.1.3 单片机的发展趋势 (2)1.2扭矩测量仪的应用和发展 (2)1.2.1 扭矩测量的基本原理和方法 (3)1.2.2 扭矩测量技术的发展方向 (3)1.2.3 国内外扭矩测量仪的现况简介 (4)1.3扭矩传感器的种类 (5)1.4本设计的主要任务 (6)第2章总体方案设计 (7)2.1系统工作原理 (7)2.1.1传感器的测试原理 (7)2.1.2单片机的引脚描述及片外结构图 (8)2.2测试系统的组成以及机械结构 (10)2.3系统中单片机的选用及设计 (11)2.3.1单片机应用系统的概述 (11)2.3.2单片机的选用 (13)2.4显示器的设计 (14)2.5键盘的设计 (16)2.6驱动部分设计 (18)2.6.1伺服系统的组成 (18)2.6.2伺服系统驱动的驱动部分设计 (19)第3章硬件电路的设计 (23)3.1检测元件 (23)3.1.1 系统的检测元件 (23)3.1.2测量转换电路 (23)3.2A/D转换器 (25)3.3逻辑电路 (27)3.3.1 锁存器74LS373 (27)3.3.2 片外数据存储器6264 (28)3.3.3 片外程序存储器2764(ROM ) (28)3.3.4 TPΜP-40A微型打印机 (29)3.3.5 BCD拨码盘 (30)3.3.6芯片8155的接口及主要功能 (34)3.3.7 芯片AD522 (36)第4章系统软件设计 (38)4.1按键识别程序 (38)4.2键盘/显示系统的执行设计 (39)4.3步进电机的控制的流程图的设计 (41)4.4控制打印机的流程图 (44)4.5反转复位流程图 (45)4.6过载判断流程图 (46)4.7过载判定流程图 (48)结论 (49)参考文献 (50)致谢 (51)附录 (52)一、步进电机驱动程序 (52)二、键盘扫描子程序: (53)三、求键值子程序: (54)四、打印程序: (55)五、显示子程序 (56)第一章绪论1.1单片机概述、应用及发展1.1.1单片机简介单片机是一种集成电路芯片,采用超大规模技术把具有数据处理能力(如算术运算,逻辑运算、数据传送、中断处理)的微处理器(CPU),随机存取数据存储器(RAM),只读程序存储器(ROM),输入输出电路(I/O口),可能还包括定时计数器,串行通信口(SCI),显示驱动电路(LCD或LED驱动电路),脉宽调制电路(PWM),模拟多路转换器及A/D转换器等电路集成到一块单块芯片上,构成一个最小然而完善的计算机系统。

装载机传动轴扭矩测试系统的开发与应用

( 阴工学 院 , 淮 淮安 2 3 0 ) 2 0 3 De e o me ta d Ap l a in o o d rDr e Sh f To q e Te tSy t m v lp n n p i t fL a e i a t r u s s e c o v

XU i h o L -c a

( u ii Istt o eh o g , a’n2 3 0 , hn ) H ayn ntue f c nl y Hu ia 2 0 3 C ia i T o

【 摘 要 】 传动轴扭矩是反映装载机动力传动系统工作性能的重要参教之一,在计算传动轴承受扭矩 值及确 定测 点位 置基础 上 , 用电阻应 变片设 计 了扭 矩传感 器 , 应 并选择 了信 号遥测 系统 , 用 自制 的扭矩标 运

1 引言

扭矩作为装载机传动轴 的基本载荷形式 ,是装载机动力输

T= I

( )2 1( )

经计算得 F = 2 1 m, ̄ 3 4 .N・ =14 . m , 4 8 N・ T = 8 1 m, 2 6 6 N・ 。 3

出的重要评价指标 ,它决定着传动轴的工作性能和使用寿命 , 同 选择传感器时按传动轴承受最大扭矩值 4 8 N・ 情况加以考虑。 21 i n

teet aeon . eeuto ec ir in n tal e sso e te ei e ru nos h sw vfr' lr l nhc bao da u a rethw df h s ndt qe esr t t s sfb s l a t a c lo d t d g o s h da i nivt a d go l er yadte eeo e tsss mW orca d fet e a hg s s i y h e t i n a o d i ai , h vl d etyt a cr t n e ci . n t n d p e s e v

实验7无线遥测法测试扭矩

实验扭矩的无线遥测

一、实验目的

1 通过实验掌握无线遥测方法测试轧机主传动扭矩的基本方法,培养学生实际动手的能力。

2 了解和掌握设备参数的设置方法,及一般扭矩信号的处理方法。

3 掌握测试系统的标定方法。

二、实验原理

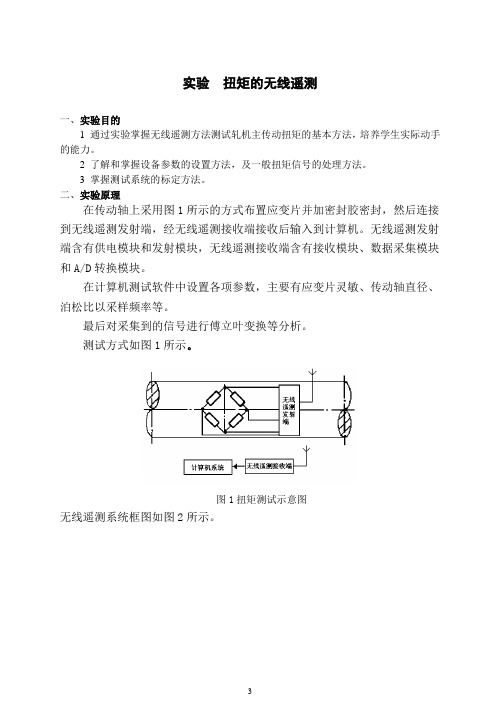

在传动轴上采用图1所示的方式布置应变片并加密封胶密封,然后连接到无线遥测发射端,经无线遥测接收端接收后输入到计算机。

无线遥测发射端含有供电模块和发射模块,无线遥测接收端含有接收模块、数据采集模块和A/D转换模块。

在计算机测试软件中设置各项参数,主要有应变片灵敏、传动轴直径、泊松比以采样频率等。

最后对采集到的信号进行傅立叶变换等分析。

测试方式如图1所示。

图1扭矩测试示意图

无线遥测系统框图如图2所示。

图2无线遥测系统框图

三、实验设备、工具和材料

1 无线遥测测试系统一套。

2 电动机、传动轴和皮带轮。

3 电阻应变片及贴片工具

四、实验方法和步骤

1 检查电动机、传动轴和飞轮在良好状态;

2 按图1 所示粘贴应变片,组成测试系统。

3 开启计算机,打开测试软件,设置测试所需的各项参数;

4 电动机空转,在测试软件内进行系统标定;

5 停止电动机,安装皮带轮;

6 开启电动机,对皮带轮施加不同力,进行测试。

7 对所采集信号进行分析。

五、实验报告要求

1 简述无线遥测测试扭矩的基本方法。

2 对所采集信号进概率统计分析,给出功率频谱图。

如图3、图4所示。

图3 实测扭矩图

图4扭矩功率频谱图。

传动轴(等速万向节)扭转疲劳试验台方案

传动轴(等速万向节)扭转疲劳试验台技术方案一、功能:本试验台可进行各种轴类、杆件的动态扭转疲劳试验及静态扭转刚性、强度试验。

适用于汽车传动轴、等速万向节、球笼、汽车半轴、汽车驱动桥壳等零部件的扭转疲劳及静扭转性能试验。

动态扭转可实现对称循环和非对称循环疲劳试验。

并可模拟等速万向节实际工矿下(装车状态)的动态扭转疲劳试验,工件安装角度可以360°自由旋转.试验时计算机按设定的参数控制试验台自动进行。

屏幕显示扭矩值、转角值、摆动频率、摆动振幅、循环次数和加载波形等,到达设定次数,自动停机并打印试验结果。

试验台具有电机过载、试验扭矩、转角超载保护停机、油温过高、滤油器堵等报警防护功能.二、设备构成:传动轴(等速万向节)扭转疲劳试验台主要由主机台架系统、液压加载系统、伺服控制系统、强电控制系统、计算机数据处理系统、专用夹具等部分组成。

●主机:本机采用台架式结构,驱动系统、固定夹具、活动支撑等全部固定在试验平台上,它们的安装由工艺保证,试验台的驱动部分和测量(扭矩传感器,扭角传感器)部分都安装在驱动台座中,由旋转作动器(摆动油缸)通过扭矩传感器对试件施加扭矩的大小直接由扭矩传感器测量并输出给计算机,而转角则通过光电编码器测量输出脉冲信号给计算机.主机台架上装有动、静态双向高精度扭矩传感器。

旋转伺服作动器(加载执行元件)上装有电液伺服阀用于主控制。

同轴安装高分辨率光电角度传感器。

以此来实现扭矩及角度的测量。

●液压系统:液压油源泵机组采用电机加变量柱塞泵构成,系统压力通过溢流阀设定,输出到系统的压力油经过了小于6μm过滤精度的过滤器的过滤,保证电液伺服阀安全可靠的进行工作.回油过滤器对回到油箱的液压油进行过滤,保证油箱中液压油的清洁。

在输送到作动器的进、回油路上装有蓄能器,减小液压冲击对试验的影响。

油源的冷却采用传统的循环水冷却方式,选用高效率的热交换元件,使液压油的工作温度能够保证在其正常工作范围.(水源用户自备,入口温度不超过30℃)●伺服控制系统:本测控系统采用动态电液伺服控制技术,实现全数字闭环控制,主要测量通道采用交流放大器、宽范围、不分档,连续全程测量,采用大规模可编程门阵列(FPGA)硬件实时跟踪、积分累加原理(∑—Δ)并采用同步采集、及数据预处理。

车用后轴扭振试验台的设计

车用后轴扭振试验台的设计一、引言随着汽车工业的发展,车用后轴扭振试验台在汽车设计和制造中扮演着越来越重要的角色。

它可以模拟汽车行驶过程中后轴扭振的情况,对汽车的稳定性和舒适性进行评估,为汽车设计和改进提供重要依据。

本文将介绍车用后轴扭振试验台的设计。

二、需求分析1. 功能需求:试验台需要能够模拟不同路况下后轴扭振情况,并能够测量和记录相关数据。

2. 安全需求:试验台需要具备安全保护措施,防止试验过程中出现意外事故。

3. 稳定性需求:试验台需要具备良好的稳定性,以保证测试结果的准确性。

三、设计方案1. 机械结构设计(1)主体结构:采用钢材焊接而成,具有较高的强度和稳定性。

(2)传动系统:采用电机驱动传动链条或齿轮传动装置,保证转速和转矩的精准控制。

(3)支撑系统:采用支撑架或支撑臂等结构,保证试验台的稳定性和安全性。

2. 控制系统设计(1)控制器:选用PLC或单片机等控制器,实现试验参数的设定、数据采集和处理等功能。

(2)传感器:选用合适的扭矩传感器、转速传感器和位移传感器等,实时监测试验过程中的相关数据。

(3)人机界面:采用触摸屏或电脑显示屏等界面,方便用户进行操作和数据查看。

四、设计细节1. 试验台的尺寸需要根据车型后轴尺寸进行设计,并考虑到试验过程中可能出现的振动和冲击力。

2. 试验台需要具备自动保护功能,如过载保护、温度保护等,以防止试验过程中出现意外事故。

3. 试验台需要具备调节功能,如调节转速、扭矩等参数,以满足不同车型的测试需求。

4. 试验台需要具备数据存储和导出功能,方便用户对测试结果进行分析和比较。

五、结论车用后轴扭振试验台是汽车制造中不可缺少的重要设备。

在设计时需要考虑到多方面因素,如机械结构、控制系统、安全保护等。

设计出符合要求的试验台,可以为汽车设计和改进提供重要依据,也可以为汽车制造企业带来更好的经济效益。

变速器扭矩测量及其标定装置设计

变速器扭矩测量及其标定装置设计1.引言随着汽车工业的发展,对于变速器的性能和质量要求越来越高。

扭矩是衡量变速器性能的一个重要指标,影响着车辆的加速、油耗和行驶性能。

因此,准确测量和标定变速器的扭矩是非常重要的。

2.设计要求(1)准确测量变速器扭矩;(2)实现变速器扭矩标定;(3)设计简单、操作方便。

3.设计原理(1)测量原理:采用力传感器和角度传感器结合的方式,实现对变速器输出轴上的扭矩和转速的测量。

(2)标定原理:通过外部力矩传感器施加一定的扭矩,计算变速器输出轴上的扭矩变化,从而得到标定曲线。

4.设计方案(1)传感器选择:选择合适的力传感器和角度传感器,其量程和精度要满足测量要求。

(2)传感器固定装置:设计一个固定装置,将力传感器和角度传感器固定在变速器输出轴上,确保测量的准确性。

(3)数据采集系统:设计一个数据采集系统,能够实时采集力传感器和角度传感器的信号,并计算出变速器输出轴上的扭矩和转速。

(4)标定装置设计:设计一个外部力矩传感器固定装置,能够施加一定的扭矩到变速器输出轴上,从而实现标定曲线的生成。

(5)控制系统设计:设计一个控制系统,能够控制外部力矩传感器施加的扭矩,并实时记录变速器输出轴上的扭矩和转速。

5.设计实施根据设计方案,购买合适的传感器和控制设备,并进行装配和调试。

将传感器固定在变速器输出轴上,安装好数据采集系统和控制系统。

进行扭矩测量和标定实验,记录数据,并根据数据生成标定曲线。

6.结果与分析通过实际测量和标定实验,得到了变速器扭矩测量和标定的结果。

根据实验数据和标定曲线,可以对变速器进行质量评估和性能优化。

7.结论本文设计了一个变速器扭矩测量及其标定装置,通过力传感器和角度传感器的测量原理,实现了对变速器扭矩的准确测量和标定。

该装置设计简单、操作方便,可以广泛应用于汽车工业中。

通过该装置的使用,可以提高变速器的质量和性能,为汽车用户提供更好的驾驶体验。

一种大型传动轴扭矩测量装置设计

A Design of torque measuring device for large-scale

transmission shaft

作者: 潘铭志;张建国;高英杰;刘慧玲

作者机构: 晋中学院机械学院,山西晋中030619

出版物刊名: 晋中学院学报

页码: 92-95页

年卷期: 2016年 第3期

主题词: 扭矩测量 光电编码器 DSP 无线传输

摘要:为解决某大型齿轮传动系统扭矩测量的技术难题,针对该传动系统低速大扭矩运转和

狭窄外部空间的特点,提出一种在传动主轴内嵌入扭矩动态测量装置,利用光电编码器将传动轴所承受的扭矩大小转化为扭转角度变化进行测量的方法.对模拟信号经由DSP系统处理,再通过无线传输技术,将测量的扭矩传输到上位机,实现在线对传动轴的扭矩大小的连续动态监控.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TEL1尾传动轴扭矩遥测装置技术方案

第一章概述

直升机尾传动轴位于主减速器与尾减速器间,负责将动力传输给尾减速器以驱动尾桨。

在一般工作状况下,尾传动轴的负荷较大,使用条件复杂,因此尾传动轴的扭矩测量对评估其平衡振动特性与可靠性息息相关。

由于尾传动轴是旋转部件,若直接连接线束测试,会造成线束缠绕折断。

常规办法不能解决扭矩数据传输问题,因此选用遥测的方式来进行尾传动轴扭矩数据的传输。

我们提供的TEL1尾传动轴扭矩遥测装置

由信号采集模块、拾取头、信号接收机、电缆、

电源适配器、与安装附件组成。

信号采集模块

是一块柔性电路板,重量小于2克,可缠绕在

尾传动轴上,在尾传动轴高速转动时,不会影

响其动平衡。

信号采集模块上有两个焊接端

子,一面与半桥或全桥应变片连接,另一面与

缠绕在轴上面的线圈连接。

信号采集模块采集

到应变信号后,将其进行编码,再通过线圈发

射出去。

拾取头被放置在距离线圈25mm的

距离内,通过电磁场感应的方式,为信号采集

模供电并传输数据。

拾取头将接收到的数据经

过电缆传送到接收机上,接收机将数据解码后,再进行模拟输出。

TEL1尾传动轴遥测装置测量重复性良好,系统精度优于0.2%,并且不受周围电磁场干扰。

采集模块使用时无需电池,可以长时间使用。

该装置提供模拟输出,可以与其他传感器一起连接在数据采集设备上。

第二章 设备组成与技术参数

我们提供的TEL1尾传动轴遥测装置由信号采集模块、拾取头、信号接收机、电源适配器及电缆、与安装附件组成。

安装附件包括了 玻璃纤维胶带、磁性胶带、卡箍、螺丝刀、扳手、铜线圈。

2.1 信号采集模块

信号采集模块是一块柔性电路板,重量小于2克, 可缠绕在尾传动轴上,在尾传动轴高速转动时,不会影响其动平衡。

信号采集模块上有两个焊接端子, 一端与一个半桥或一个全桥应变片连接,信号采集模块除了可以采集应变信号外,还可为应变片提供激励电压。

信号采集模块的另一端与铜线圈连接,进行信号传输及获取供电。

该模块的标准长度为70mm, 可完全覆盖直径25mm 的轴。

如用户需要增加模块长度,可在下单时提出,但会有附加的设计费用。

设备名称:TEL1尾传动轴扭矩遥测装置

序号 设备组成 型号 数量 厂家 1 信号采集模块 FLEX-STG 1套 KMT 2 拾取头 TEL1-PHPU 1套 KMT 3 信号接收机 TEL1-DEC 1套 KMT 4 电缆 DC-Cable 1套 KMT 5 电源适配器 AC-ADP 1套 KMT 6

安装附件

TEL1-KIT

1套

KMT

信号采集模块主要技术参数

序号 项目 技术参数 1 工作温度 -10°C 到 +85°C

2 输入类型 应变(半桥或全桥, 350-1000Ω)

3 最大转速 20000转/分钟

4 采样率 6.944kHz

5 供电电压 4V

6 供电方式 感应

7 尺寸 70mmx20mmx2mm

8

重量

2g

拾取头被放置在距离缠绕在轴上的铜线圈的25mm 以内的位置,电缆端连接接收机。

拾取头可通过电磁感应的方式为信号采集模块供电,并进行信号接收。

2.3 信号接收机

信号接收机一端连接拾取头,另一端提供模拟电压输出,可与数采连接。

拾取头将接收到的数据经过电缆传送到接收机上,接收机将数据解码后,再进行模拟输出。

用户可以通过螺丝刀来调整系统的增益。

拾取头主要技术参数

序号 项目 技术参数 1 最大感应距离 25mm 2 线缆长度 5m ,15m 3 防护等级

IP65

4

尺寸(长×宽×高) 110mmx42mmx25mm

信号接收机主要技术参数

序号 项目 技术参数 1 工作温度 -10°C 到 +70°C

2 模拟输出电压 ±10V

3 增益设置 250,500,1000,2000,4000,8000可选

4 自动归零功能

有 5 重量 950g 6 抗振指标 200g 7 输入电压范围

10-30V 8

功率

24W

电缆可为接收机连接直流电源. 长度为2m 。

2.5 电源适配器

电源适配器可为接收机连接交流电源。

2.6 安装附件

安装附件包括了 玻璃纤维胶带、磁性胶带、卡箍、螺丝刀、扳手、铜线圈。

具体安装方法,请见第三章。

电缆主要技术参数

序号 项目 技术参数 1 输入电压范围

100V-240VAC 2

频率

50-60Hz

第三章TEL1尾传动轴扭矩遥测装置的安装方案

TEL1尾传动轴扭矩遥测装置安装的作用

为了测量薄壁轴等重量较轻旋转部件的应变或扭矩,就不能采用一般的遥测系统,因为一般的遥测系统在旋转部件上设备有一定的重量,会对被测物造成一定的影响。

我司提供的TEL1尾传动轴扭矩遥测装置可以解决该问题,TEL1尾传动轴扭矩遥测装置的信号采集模块的重量仅仅为2克,几乎不会对被测物造成任何影响。

而信号采集模块的安装方法与传统应变片的安装类似,有过应变片安装经验的人员都可以完成该工作。

3.1TEL1尾传动轴扭矩遥测装置安装的准备

信号采集模块的安装与应变片的类似,下面是几种在安装前需要准备的设备:

3.1.1表面清洁剂- CSM Degreaser

3.1.2220和320目砂纸-Silicon-Carbide Paper

3.1.3M-Prep Conditioner A

3.1.4M-Prep Neutralizer 5A

3.1.5棉签-Cotton Applicators

3.1.6尖头镊子

3.1.7扁头镊子

3.1.8剪刀

3.1.9手术剪刀

3.1.10钢尺

3.1.11划线笔

3.1.12混合黏合剂M-Bond 600(或者单组分黏合剂-Z70)

3.1.13高温胶带-MJG-2 Mylar T ape

3.1.14聚乙烯薄膜-TFE-1 Teflon Film

3.1.15烙铁

3.1.16松香焊锡

3.1.17保护层- ABM75

3.1.18卡箍

3.1.19保护层- ABM75

3.1.20磁性胶带-Ferrite tape

3.1.21玻璃纤维胶带

3.1.22铜线圈

其中3.1.1-3.1.17可在商用应变片工具箱中找到,而3.1.18-3.1.22可在我方提供的安装附件中找到。

3.2 信号采集模块的安装

3.2.1 表面清洁

使用CSM Degreaser 对安装的表面进行处理,擦拭时要向一个方向。

3.2.2 表面处理

使用220和320目砂纸和M-Prep Conditioner A 对要安装的表面进行处理

信号采集模块

3.2.3安装表面清洁

使用M-Prep Neutralizer 5A和棉签对要安装的表面及其周边表面进行处理

3.2.4信号采集模块安装位置定位

用钢尺和划线笔,在要安装的位置上划线定位

3.2.5信号采集模块粘贴

使用混合黏合剂M-Bond 600,在信号采集模块的粘贴面和对应旋转轴上的位置涂上M-Bond 600,将信号采集模块安装在对应的位置。

粘贴时,使用拨胶片将胶水拨均匀;使用聚乙烯薄膜覆盖在信号采集模块上,再用胶垫和卡箍来固定其粘贴位置。

3.3 信号采集模块安装后的引线

信号采集模块安装之后需要将对应的引线引出去,这样才能够与对应的供电线圈和应变片连接,然后再做后面的防护。

安装下面的定义,将引线引出并与其他的部件相接(如与感应供电线圈连接;与全桥或者半桥应变片连接)。

3.4 TEL1尾传动轴扭矩遥测装置感应供电线圈的安装

在上面,我们知道了信号采集模块是如何安装的,下面我在介绍下TEL1尾传动轴扭矩遥测装置中感应供电的铜线圈是如何安装的。

感应供电铜线圈

3.4.1用磁性胶带在旋转轴上分别缠绕两圈。

3.4.2用两层玻璃纤维胶带覆盖在磁性胶带上。

3.4.3用铜线圈在玻璃纤维胶带上缠绕铜线圈

3.4.4将信号采集模块上感应供电引线与铜线圈的引线焊接在一起。

3.5信号采集模块及感应供电铜线圈安装后的防护

在做完上面工作后,并将信号采集模块与应变片相连接后,用玻璃纤维胶带将采集模块缠绕10层;用玻璃纤维胶带再将铜线圈缠绕5层。

在用防水防振的ABM75保护层覆盖整个安装区域(包含应变片、信号采集模块和铜线圈),最后用卡箍在合适的位置,固定整个防护层区域。

卡箍ABM75。