CQI-11中文表

CQI-11_v2_最新版本(中英文)

1.4

The plater shall incorporate the use of a documented Control Plan procedure and ensure the Control Plans are updated to reflect current controls. The Control Plans shall be written for each part or part family or they may be process-specific and written for each process. In any case, they shall address all process steps from part receipt to part shipment and identify all equipment used and all key plating process parameters as defined by the plater. A cross-functional team, including a production operator, shall be used in the development of Control Plans, which shall be consistent with all associated documentation such as work instructions, shop Are finish process Control travelers, and FMEAs. All special characteristics, as defined by the plater and its Plans up to date and reflecting customers, shall be identified, defined, and addressed in the Control Plans. Sample current processing? sizes and Frequencies for evaluation of process and product characteristics shall 所有整理完善的控制计划是否 also be addressed consistent with the minimum requirements listed in the Process 进行了更新并反映当前的最新 Tables. 状况? 小组应编入具证明文件的控制计划程序的使用并确保该控制计划是已更新的、反映当 前的控制状态的。控制计划应针对每个部件或相似部件群或指定的加工过程以及针对 每个加工过程步骤。在任何情况下,CP应对所有加工工序进行阐述(从部件的接收到 出货),且所有确定需用的设备以及电镀过程中的关键参数(由小组定义)均需列入 其中。一个具交叉功能的小组,包括生产操作员,也应列入控制计划的进程中,其应 与所有相关的文件如作业指导书,工作指令以及FMEA相一致。对于所有特殊特性(小 组或客户所指定的),应被识别、定义并注明于控制计划中。样品的尺寸以及过程评 估的频率,部件的特性也应列入并与过程表中所列的最低要求相一致

cqi—11标准

cqi—11标准

CQI-11标准全称为装配系统评估,是由AIAG(美国汽车工业行动集团)制定的质量管理标准。

其主要目的是帮助汽车制造商和供应商确保其装配过程的质量和一致性。

CQI-11标准关注的是装配过程的各个环节,包括设备的管理和维护、操作员的培训、工序的控制等。

该标准要求企业建立和维护一套完整的装配质量管理体系,确保产品的装配质量和一致性。

此外,对于电镀系统,AIAG的电镀工作小组还制定了特殊过程评审标准CQI-11: Special Process: Plating System Assessment (PSA),用于定义电镀管理系统的基本要求,提供电镀制造过程审核的共同方法,以达成持续改进、缺陷预防和降低供应链的变差和浪费。

课程 培训大纲C-11 CQI-11 特殊过程:电镀系统评审要求(第三版).docx

CQI-11特殊过程:电镀系统评审要求(第三版)培训课程培训背景:电镀作为一个特殊的工艺过程,由于其材料特性的差异性、工艺参数的复杂性和过程控制的不确定性,长期以来一直视为汽车零部件制造业的薄弱环节,并将很大程度上直接导致整车产品质量的下降和召回风险的上升。

美国汽车工业行动集团AIAG的特别工作小组(电镀工作组)2007年8月发布了电镀系统评估(Plating System Assessment)CQI-11标准,2012年2月发布了第2版,2019年9月发布了第3版。

该标准定义了电镀管理系统的基本要求,提供了电镀制造过程审核的共同方法,以达成持续改进、缺陷预防和降低供应链的变差和浪费。

第3版包含了新的要求、更新的要求以及供应商组织在进行自我评审时必须考虑的事项。

以下是该版本中重要更改的摘要:——增加了《高温测量》部分: 以前的版本没有提供足够的信息来指导用户使用可接受的测试方法和结果。

本新部分提供了所需的详细信息,并且与CQI-9一致。

——设备在过程表中,以强调每个过程的关键设备和特定要求,并通过将其组合在一起来简化审核流程。

——“通过/失败”更改为“合格/不合格”。

——添加了“作业审核标准栏”在过程表中,使作业审核时添加信息的位置标准化。

——在过程表中以问题的形式添加了更多指南,以提供了可用作客观证据的清晰示例。

培训目标:——全面了解电镀系统审核(CQI-11第3版)要求和相关技术标准的要求;——获得有效建立电镀管理体系的思路和方法;——掌握运用过程方法有效实施电镀这一特殊过程审核的审核技巧;——提高对电镀产品和过程的风险意识。

培训对象:——电镀工厂特种工艺审核员;——电镀产品与工艺设计师;——现场质量控制工程师;——生产管理人员;——负责电镀零件采购和供应商管理的人员(SQE)。

课程内容:第一章:CQI-11简介1.1 北美三大汽车厂针对电镀过程的特殊要求(CQI-11第3版)1.2 CQI-11的框架及结构1.3 CQI-11的目标、管理要求、特种工艺审核员资格及应用范围1.4 CQI-11审核程序1.5 范围1.6 电镀系统评估程序1.7 评估表和过程表讨论:顾客特殊要求讨论:CQI-11评估与TS16949认证第二章:电镀基础知识2.1电镀分类2.2 电镀常用术语-电镀、化学镀、机械镀、热喷镀、热浸镀、复合镀、转化膜、前处理、后处理等2.3典型电镀工艺技术与应用2.4 典型电镀工艺常见缺陷及原因分析第三章:CQI-11过程方法运用3.1 CQI-11与汽车行业过程方法3.2过程风险分析工具讨论:电镀过程标准化:XXX公司电镀控制计划第四章: CQI-11第三版条款详解4.1电镀系统评表-管理职责和质量策划——作业指导书、工艺卡、点检表——风险源识别与控制——失效模式与后果分析制表及运用4.2电镀系统评表-场地和物料处理职责4.3高温测量——温度均匀性测量和系统精度测试——热电偶及温度补偿——热电偶校准——通过与不通过判定——热电偶设置位置——数据收集与处理第五章:作业审核5.1 作业审核概述5.2审核要求与客观证据查找练习:画出作业审核流程第六章:CQI-11(第3版)九大过程表讲解(电镀工艺原理、表格填写)——过程表A:锌及锌合金电镀——过程表B:机械镀——过程表C:金属基材装饰电镀——过程表D:塑料基材装饰电镀——过程表E:电抛光及光亮镀铬——过程表F:镀硬铬——过程表G:化学镀——过程表H:氢脆消除——过程表I:工艺控制与测试设备的验证与校准第七章:CQI-11评估难点及对策7.1 CQI-11运用过程方法的评估思路7.2评估技巧7.3 难点及对策案例:评估过程中常见的不符合复习总结、考试。

CQI-11_v2 最新版本(中文)-2014-10

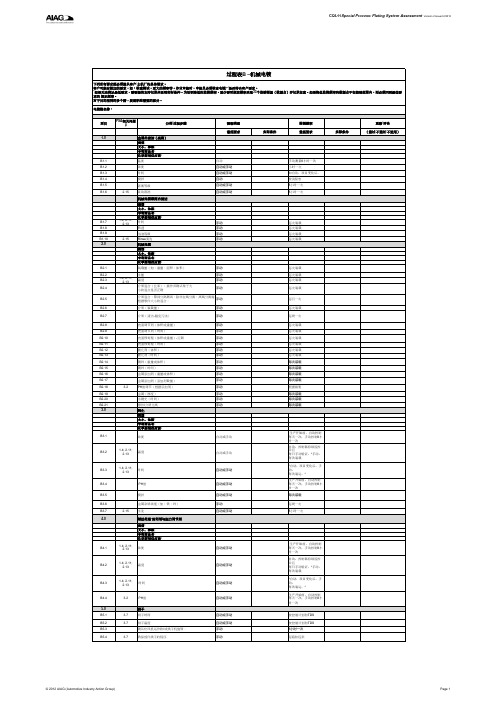

项目

PSA相 关问题 #

分 类/过程步 骤

控制 类型

检测频率

观察 /评论

最低要求 1.0 金属清理 类型: 大小,体积: 专利商品名: 化学药剂供应商:

实际条件

最低要求

实际条件

(通 过/不通 过/不适用)

A1.1

1.4; 2.11; 2.13 温度

自动

控制器连续监测,手工每 天确认。

A1.2

1.4; 2.11; 2.13 浓度

过程表A –锌-锌合金电镀

下列所有要求都必 须遵 从客 户/主机厂的具体要求。 客 户可能有附加的要求,如: 检査测试,更大的 频率等。作 业审核 时, 审核 员必 须检查 电镀厂是否符合客 户要求。 如果 无法 满足最低要求,需要提供支持 记录来证明 实际条件。 为证明降低的 监测频率,至少要 对规定 频率釆取 30个连续测量( 数据 点)并 记录在案。如果降低 监测频率的 数据 点不在控制范 围 内, 则必 须回到最低要求的 规定 频率。 对于目的相同的多 个槽,复制粘 贴需要的部分。 电镀线名 称: 电镀线类型:挂具或 滚筒

A4.7

手动

每月一次

A4.8 A4.9 2.15

过滤 流动水洗

持续 自动

一次/8小时 一次/8小时

© 2012 AIAG (Automotive Industry Action Group)

CQI-11Special Process: Plating System Assessment

Version 2 Issued 2/2012

浓度

手动

A9.2

1.4; 2.11; 2.13

温度(如果需要)

自动

A9.3

PH值(如果需要) 1.4; 2.11; 2.13 时间 干燥 3.7 3.7 烘干时间 烘干温度 验证送风机和/或烘干机旋转的运转。 3.7 确保零件干燥的程序

AIAG-CQI-11电镀体系标准

AIAG全称Automotive Industry Action Group即汽车工业行动小组。

该组织成立于1982年,由美国三大汽车公司通用、福特和克莱斯勒共同创建,是全球公认的著名的非盈利组织。

AIAG已有超过1000多家的成员公司,其中包括:整车制造商:克莱斯勒、福特、通用、北美丰田和北美本田一级供应商:德尔福、江森自控、固特异、麦格纳、约翰迪尔、伟世通、李尔、博格华纳等。

AIAG CQI-11电镀系统评估的三大目的Plating System Assessment(英文简称:PSA)‧持续改善‧问题与风险预防‧降低制程变异与供应链上的损耗浪费AIAG CQI-11评估准则•原则:1次/年•客户有特别要求对PSA符合程度评估时,则按客户要求执行•评估必须使用ISO/TS16949:2009规定的流程步骤审核/评测AIAG CQI-11审核员资格要求•质量内审员资格(ISO/TS16949 ISO9001)•必须具备电镀专业知识•具有表面处理作业五年以上经验, 或正式的化工与表面处理工作合并共五年以上学经历•接受过TS16949五大手册专业培训AIAG CQI-111.1 现场是否有专门且合格的表面处理人员?•现场需要一位专门且合格的表面处理人员。

•是全职员工,且职位需被列入于组织图中。

•需有化工与表面处理相关知识的描述。

•需包含具有表面处理作业五年以上经验, 或正式的化工与表面处理工作合并共五年以上学经历。

AIAG CQI-111.2 表面处理厂是否执行先期产品质量规划?•公司文件应纳入先期产品质量规划(APQP)之程序。

•公司可以将相似的零件定义为同一类型的产品进行可行性评估。

•在客户审核通过后,除非客户同意,否则不允许改变任何程序。

•当制造程序需要改变时,电镀厂需与客户联络要求审核。

•重大制造程序改变的客户审核文件,应该以记录归档。

AIAG CQI-111.3 制程处理FMEA是否为最新的且反应出目前的制程?•公司文件应纳入制程失效模式(FMEA)程序,并确保FMEA适时更新以反映出目前产品质量状况。

CQI-11第2版(中英文附全套表格)

CQI-11Special Process: Plating System AssessmentVersion 2 Issued 2/2012Facility Name 工厂名字:Address 地址:Phone Number 电话:Fax Number 传真:Name:名字Title:职位Phone:电话Name:名字Company:公司Phone:电话Number of "Fail" Findings in the Job Audit(s):审计工作的“不符合”的项目数:Surface Conditioning of Metals for Decorative Plating or Electropolishing 金属装饰性电镀或电解抛光表面处理Surface Conditioning of Plastics for Decorative Plating 塑料装饰电镀表面处理Electropolishing and/or Chrome Flash on Stainless Steel 不锈钢电解抛光和(或)亮铬Process evaluation table/column observation, the recognition of the number "is not in conformity with the"过程表评价/观察栏中识别的“不符合”项目数Number of "Not Satisfactory" Findings:“不满意”项目数Number of "Needs Immediate Action" Findings:“需要立即采取行动”的项目数:Auditors/Assessors:审核员/评估员Email:邮件Personnel Contacted:人员联系:Email;邮件Electroless Nickel 化学镍Process Table I:流程表IHydrogen Embrittlement Relief Bake Process 氢脆释放烘烤过程Process Table J:流程表JProcess Control and Testing Equipment 过程控制和测试设备Current Quality Certification(s)现有质量体系认证:Decorative Plating for Metal and Plastic 塑料和金属装饰电镀Process Table F:流程表FProcess Table G:流程表GHard Chrome Plating 镀硬铬Process Table H:流程表HProcess Table D:流程表D Date of Previous Assessment 前次评估日期:Date of Re-assessment (if necessary)再次评估日期(如需):Process Table E:流程表ECaptive Plater (Y/N)自有电镀企业:Mechanical Plating 机械电镀Commercial Plater (Y/N)商业电镀企业:Process Table C:流程表C Date of Assessment 评估日期:Process Table A:流程表A Zinc 锌Number of Plating Employees at this Facility 工厂员工数:Zinc Alloy Plating 锌合金Process Table B:流程表B Special Process: Plating System Assessment, 2nd Edition 特殊过程:电镀系统评估Type(s) of Plating Processing at this Facility:© 2012 AIAG (Automotive Industry Action Group)。

C-11 CQI-11 特殊过程:电镀系统评审要求

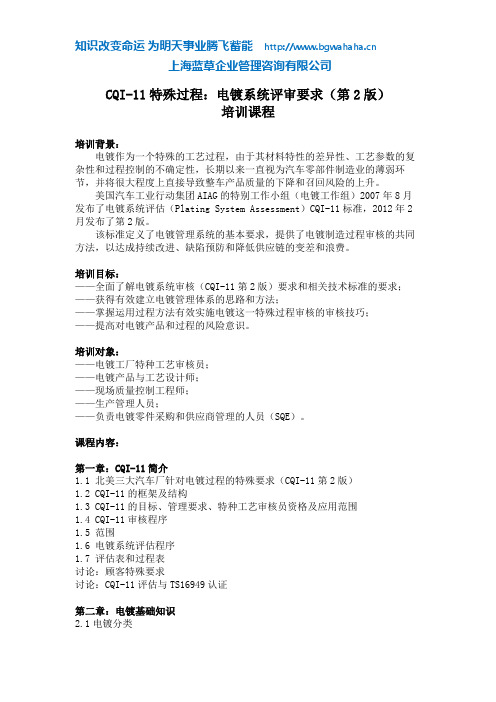

CQI-11特殊过程:电镀系统评审要求(第2版)培训课程培训背景:电镀作为一个特殊的工艺过程,由于其材料特性的差异性、工艺参数的复杂性和过程控制的不确定性,长期以来一直视为汽车零部件制造业的薄弱环节,并将很大程度上直接导致整车产品质量的下降和召回风险的上升。

美国汽车工业行动集团AIAG的特别工作小组(电镀工作组)2007年8月发布了电镀系统评估(Plating System Assessment)CQI-11标准,2012年2月发布了第2版。

该标准定义了电镀管理系统的基本要求,提供了电镀制造过程审核的共同方法,以达成持续改进、缺陷预防和降低供应链的变差和浪费。

培训目标:——全面了解电镀系统审核(CQI-11第2版)要求和相关技术标准的要求;——获得有效建立电镀管理体系的思路和方法;——掌握运用过程方法有效实施电镀这一特殊过程审核的审核技巧;——提高对电镀产品和过程的风险意识。

培训对象:——电镀工厂特种工艺审核员;——电镀产品与工艺设计师;——现场质量控制工程师;——生产管理人员;——负责电镀零件采购和供应商管理的人员(SQE)。

课程内容:第一章:CQI-11简介1.1 北美三大汽车厂针对电镀过程的特殊要求(CQI-11第2版)1.2 CQI-11的框架及结构1.3 CQI-11的目标、管理要求、特种工艺审核员资格及应用范围1.4 CQI-11审核程序1.5 范围1.6 电镀系统评估程序1.7 评估表和过程表讨论:顾客特殊要求讨论:CQI-11评估与TS16949认证第二章:电镀基础知识2.1电镀分类2.2 电镀常用术语-电镀、化学镀、机械镀、热喷镀、热浸镀、复合镀、转化膜、前处理、后处理等2.3典型电镀工艺技术与应用2.4 典型电镀工艺常见缺陷及原因分析2.5 电镀过程具体的审核要求(过程表A-J)——过程表A-锌-锌合金电镀——过程表B-机械电镀——过程表C-金属的装饰电镀表面调节或电解抛光——过程表D-塑料装饰电镀表面调节——过程表E-金属和塑料装饰电镀——过程表F-不锈钢的电解抛光和/或闪镀铬——过程表G-镀硬铬——过程表H-化学镀镍——过程表I-氢脆释放烘烤流程——过程表J-过程控制和测试设备讨论:用PFMEA对电镀过程进行风险分析第三章:CQI-11过程方法运用3.1 CQI-11与汽车行业过程方法3.2过程风险分析工具讨论:电镀过程标准化:XXX公司电镀控制计划第四章:CQI-11条款详解4.1电镀系统评表-管理职责和质量策划4.2电镀系统评表-场地和物料处理职责4.3电镀系统评表-电镀设备第五章:作业审核5.1 作业审核概述5.2审核要求与客观证据查找练习:画出作业审核流程第六章:CQI-11评估难点及对策6.1 CQI-11运用过程方法的评估思路6.2评估技巧6.3 难点及对策案例:评估过程中常见的不符合复习总结、考试。

CQI-11特殊过程 电镀系统评估 第三版(中文版)

P3.1P3.1.1P3.1.1.1P3.1.1.2P3.1.1.3P3.1.2P3.1.2.11. 非损耗型2. 需要时必须更换热电偶, 如SAT 是被或热电偶损坏; 但是, 热电偶必须至少按上文要求进行更换。

热电偶校准可以外购, 亦可内部进行, 必须满足P3.1的要求3. 廉金属热电偶不得重新校准。

表P3.1.2—用于温度均匀性测试(TUS ) 和系统精确度测试(SAT ) 的测试热电偶的校准和更换要求表 P3.1.1 用于控制、 监测和记录的热电偶的校准和更换要求第三部分-高温测定可以在过程表A 到I 中找到问题, 并必须按这些要求进行回答。

热电偶热电偶的校准:首次使用前,热电偶必须在其使用的温度范围内进行校准,校准必须可追溯至美国国家标准与技术研究院(NIST)或其他国家标准实验室。

校准温度测试点间隔不得超过150℃或250°F.校准证书必须包含以下详细信息:实际测试温度读数、公称测试温度、每个校准温度测试点对应的校正系数(或误差/偏差值)、(若非内部执行)校准数据提供者及其认证标志(或等效信息),以及所使用的校准方法。

提供校准的外部机构必须经ISO/IEC 17025或其他同等的国家校准认可。

内部校准必须按照ISO/IEC 17025或其他同等的国家校准的目的进行校准。

所有热电偶必须符合表P3.1.1, P3.1.2 和 P3.1.3的要求。

更换热电偶的时间间隔必须自热电偶投入使用之日起算。

热电偶的重复使用: 任何热电偶投入使用的日期都必须记录在案。

不必跟踪非损耗型控制、 监测和记录热电偶的使用。

更换和重新校准要求见表P3.1.1、P3.1.2和P3.1.3.不得使用损坏的热电偶。

损坏热电偶的例子包括但不限于: 绝缘不完整, 热接点处断裂, 有腐蚀、 卷边、 接头或插头松动或护套材料有划痕, 露出矿物绝缘材料。

P3.2P3.2.1P3.2.1.1P3.2.1.2P3.2.1.3P3.2.1.4P3.2.21. 热电偶必须专用于特定的、不可改变的用途(TUS 、 SAT 、 负载传感、 控制、 监测或记录)。

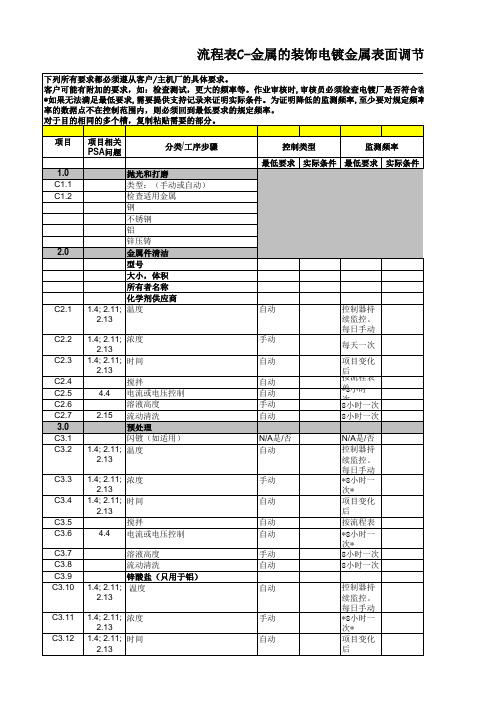

CQI-11过程表C

C3.11 1.4; 2.11; 2.13 浓度 C3.12 1.4; 2.11; 2.13 时间 C3.13 搅拌 C3.14 溶液高度

手动 自动 自动 手动

C3.15

倾倒时间表

手动

C3.16 4.0

流动清洗 酸处理 型号 大小,体积 所有者名称 化学剂供应商:

自动

*每分钟小 时一次手 动检查杂 8小时一次

控制器持 续监控。 每日手动 *8小时一 次* 项目变化 后 8小时一次 8小时一次

表面调节或电镀抛光

镀厂是否符合客户的要求。 少要对规定频率采取30个连续测量(数据点)并记录在案。如果降低监测

观察/评价 (通过/不通过/不适用)

最低要求 实际条件 最低要求 实际条件 抛光和打磨 类型:(手动或自动) 检查适用金属 钢 不锈钢 铝 锌压铸 2.0 金属件清洁 型号 大小,体积 所有者名称 化学剂供应商 C2.1 1.4; 2.11; 2.13 温度 1.0 C1.1 C1.2

自动

C2.2 1.4; 2.11; 2.13 浓度 C2.3 1.4; 2.11; 2.13 时间 C2.4 搅拌 C2.5 4.4 电流或电压控制 C2.6 溶液高度 C2.7 2.15 流动清洗 3.0 预处理 C3.1 闪镀(如适用) C3.2 1.4; 2.11; 2.13 温度

流程表C-金属的装饰电镀金属表面调节或电镀抛光

下列所有要求都必须遵从客户/主机厂的具体要求。 客户可能有附加的要求,如:检查测试,更大的频率等。作业审核时,审核员必须检查电镀厂是否符合客户的要求。 *如果无法满足最低要求,需要提供支持记录来证明实际条件。为证明降低的监测频率,至少要对规定频率采取30个连续测 频率的数据点不在控制范围内,则必须回到最低要求的规定频率。 对于目的相同的多个槽,复制粘贴需要的部分。 项目 项目相关 PSA问题 分类/工序步骤 控制类型 监测频率

中英文版CQI-11

到维护?

。

3.4 整流器是否得到维护?

供应商必须有正规和有效的定期维护系统 。

3.5

对于氢脆释放的烤炉是否每 年进行恒温测量?

恒温调查必须显示已对烤炉进行空负荷 和密负荷的测试,零部件必须在进入烤炉 前一小时进行预热,达到客户规定的合格

温度。

3.6

对于氢脆释放炉是否检查热 电偶和/或按季节替换

供应商必须有正规和有效的定期维护系 统。

CQI-11 Special Process: Plating System Assessment

Version 1 Issued 8/07

第三部分-锌/锌合金电镀设备

问题编号

问题

要求与标准

客观证据

无

理想

3.1

电镀生产线是否有适当的设

备控制流程

参考流程表F的设备要求

评价 不理想

需立即改进

电镀工厂必须使用跟踪校准设备数据的

系统,该系统一般为电脑操控的跟踪系统

流程与测试设备是否进行校 或其他警示系统,测试设备必须按客户细

3.2 准或认证检验,岗位检验和 则标准或通用标准,如:

通用检验?

ASTM,SAE,ISO,NIST等来检验/校准,其

Байду номын сангаас

结果必须经过内部审查,审批,和证明。

3.3

滚筒、支架和离心筒是否得 供应商必须有正规和有效的定期维护系统

CQI-11电镀系统评审标准的介绍

《CQI-11电镀系统评审》标准介绍cqi-11电镀系统评审aiag-cqi-11ts16949一、什么是CQI-11?电镀作为一个特殊的工艺过程,由于其材料特性的差异性、工艺参数的复杂性和过程控制的不确定性,长期以来一直视为汽车零部件制造业的薄弱环节,并将很大程度上直接导致整车产品质量的下降和召回风险的上升为了系统解决上述问题,美国汽车工业行动集团AIAG的电镀工作小组开发了电镀系统评审标准CQI-11:Special Process: Plating System Assessment(PSA)【特殊过程:电镀系统评审,简称:PSA】:l 2007年8月发布了第一版;l 2012年2月发布了第二版;该标准定义了电镀管理系统的基本要求,提供了电镀制造过程审核的共同方法, 以达成持续改进、缺陷预防和降低供应链的变差和浪费。

电镀系统评审是对顾客和产品要求的补充。

电镀系统评审适用于评审一个组织满足PSA的要求及顾客要求、行业要求和组织自身要求的能力;也适用于对供应商的评审。

二、电镀系统评审的目标l PSA的目标是对电镀管理系统的发展,以提供持续的完善,强调对供应链中差错的预防,减少波动和浪费;l PSA配合国际公认的质量管理系统和适用的客户特殊要求,详细说明了对电镀管理系统的基本要求;l PSA旨在为汽车生产件和售后服务件公司提供一个共同的电镀管理系统方法。

三、电镀系统评审的程序1、取得CQI-11最新版标准;2、确认CQI-11所使用的电镀流程,并将这些流程记录在PSA第一页上;3、完成PSA,确定符合度。

每次评审必须至少由一名工作审核员进行;4、分析每一个“不理想”环节,并确定正确的行动方案,包括分析问题根源,并执行相应的纠正措施。

纠正措施必须在90天完成。

有关记录,包括验证记录必须收录在案;5、“需要立即行动”表示要求立刻保留问题产品。

解决每一个“需要立即行动”的环节,并确定改进方案,包括分析问题根源,并执行相应的纠正措施。

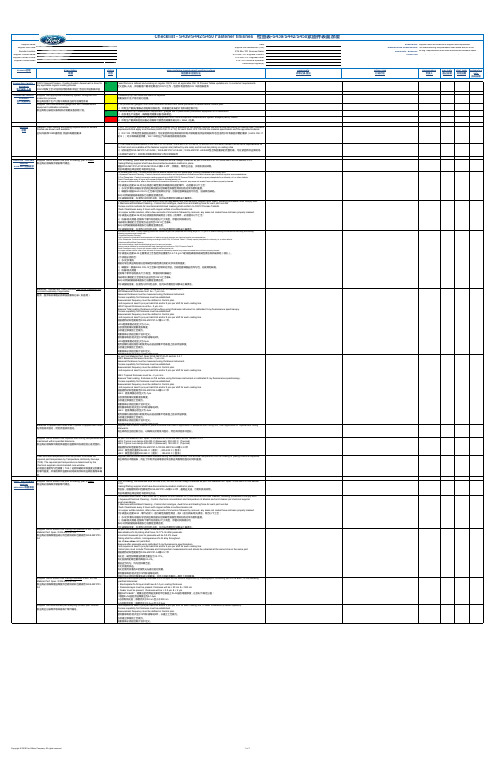

Ford_Specific_CQI11_CQI12中英文

Supplier Name:Date:Expectation: Supplier Site Code:Supplier Self assessment (Y/N):Manufacturing Requirements: Supplier Location:STA Site / PD Engineer Name:Comments / Evidence: Supplier Contact Name:STA Site / PD Engineer Phone #:Action Plan Supplier Contact Phone:STA Site / PD Engineer Email:Supplier Contact email:STA / PD Technical Specialist:Commodity/Program(s):Process过程Expectation期望Status状态Manufacturing Requirement/Control method制造要求/控制方法Comments评审记录/意见Action Plan行动计划Responsible负责人Due Date截止日期Start Date开始日期CompletedDate完成日期Production Facility -personel生产设施-人员CQI12 Special Process - Coating System Assesment is done forany applicable organic coating processCQI12特殊工艺-对任何适用的有机涂层工艺进行涂层系统评估G Team/Person is defined and working on regular CQI12 incl. all applicable CQI 12 Process Tables updates acc. to customer requirements定义团队/人员,并根据客户要求定期进行CQI12工作,包括所有适用的CQI 12流程表更新Supplier has appropriate traceability system throughout theproduction process供应商在整个生产过程中具有适当的可追溯性系统Y Traceability by Lot/Production batch is required.需要按批次/生产批次进行追溯。

CQI-11电镀审核中文表

Version 1 Issued 8/07第五部分----工作审核----成品检查

工作性质:

车间订单号:

零件号:

零件描述:

材质:

电镀要求:

Version 1 Issued 8/07

第五部分----工作审核----成品检查

工作性质:

车间订单号:

零件号:

零件描述:

材质:

电镀要求:

Version 1 Issued 8/07第五部分----工作审核----成品检查

工作性质:

车间订单号:

零件号:

零件描述:

材质:

电镀要求:

Version 1 Issued 8/07

第五部分----工作审核----成品检查

工作性质:

车间订单号:

零件号:

零件描述:

材质:

电镀要求:

Version 1 Issued 8/07

第五部分----工作审核----成品检查

工作性质:

车间订单号:

零件号:

零件描述:

材质:

电镀要求:

Version 1 Issued 8/07第五部分----工作审核----成品检查

工作性质:

车间订单号:

零件号:

零件描述:

材质:

电镀要求:

Version 1 Issued 8/07

第五部分----工作审核----成品检查

工作性质:

车间订单号:

零件号:

零件描述:

材质:

电镀要求:。

CQI-11(2012)中文翻译稿

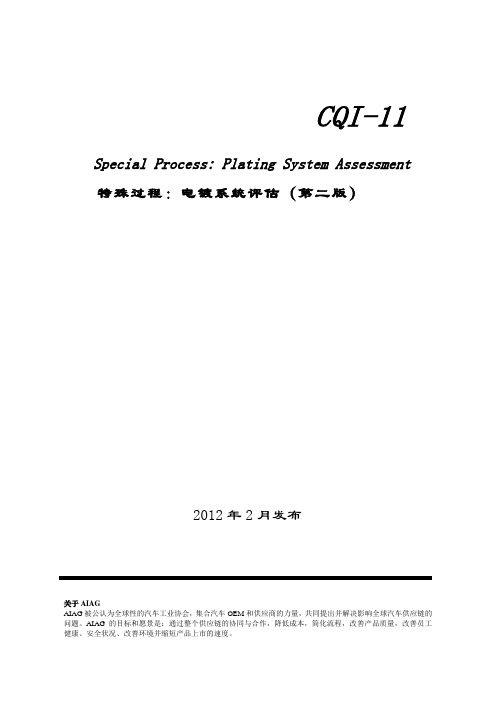

CQI-11 Special Process: Plating System Assessment 特殊过程:电镀系统评估(第二版)2012年2月发布关于AIAGAIAG被公认为全球性的汽车工业协会,集合汽车OEM和供应商的力量,共同提出并解决影响全球汽车供应链的问题。

AIAG的目标和愿景是:通过整个供应链的协同与合作,降低成本,简化流程,改善产品质量,改善员工健康、安全状况、改善环境并缩短产品上市的速度。

CQI-11第2版的变化特殊过程:电镀系统评估,第2版包含新的要求,变更后的要求以及有关供应商组织需要考虑做自我评估的说明。

下面是第2版重要变化的摘要。

1. 增加四个新的过程表:•表F电解抛光和闪镀铬•表G镀硬铬•表H化学镀镍•表I除氢脆烘烤过程2. 第6部分:己增加“硬铬设备”。

3. 以下部分包含最重要的更新或变动:•封面页:增加以下总结项目:“不符合最低要求的过程表项目数量:”•第1部分:特殊过程:电镀过程评估(工厂概要)问题1.9 是否保持记录并可查取?所有过程控制和测试记录必须保持从产生记录的年度起,再加一个日历年。

•第3部分锌/锌合金电镀设备问题3.8 是否有烘干系统?电镀厂必须有确定的烘干过程以充分烘干零件,过程包括对温度和时间的控制和验证。

•第4部分装饰电镀设备问题4.7 所有热电偶/温度计都检查/更换了吗?电镀厂应该有文件化预防性的维修保养系统,并被实施,包括热电偶/温度计。

•第7部分作业审查:增加的新要求包括:7.8.8 要求:硬度7.8.9 要求:平滑度,Rz/Ra7.8.10 要求:抛光/磨光7.8.11 要求:应力7.8.12 要求:延展性7.8.13 要求:微孔数量/活性部位7.8.14 用箔片测硫含量7.8.15 拉伸试验•过程表:多数过程表中包含星号(*),用以指示经证明的偏离要求的变差是允许的。

•过程表A;B;C;D;E:有几处变动,包括但不限于“监控频次”栏。

CQI-11_v2 最新版本(纯中文)-2014-10

自动或手动

B4.4 5.0 B5.1 B5.2 B5.3 B5.4

3.2

PH值 烘干

自动或手动

3.7 3.7

烘干时间 烘干温度 确认吹风机运作和/或烘干机旋转。

自动或手动 自动或手动 手动 手动

按控制计划和TDS 按控制计划和TDS 8小时一次 每箱和每架

1.4; 2.11; 2.13 时间 转速 溶液等级 2.15 Rinse清洗 机械 电镀 类型 : 大小,体积 : 专利商品名 : 化学药剂供应商 :

手动 手动 手动 手动

每次装载 每次装载 每次装载 每次装载

B2.1 B2.2 B2.3 B2.4

装载量(如:重量、面积、体积) 水量 1.4; 2.11; 2.13 温度 介质混合(比率):操作员确认珠子大 小和混合是否正确

自动或手动

B3.3

1.4; 2.11; 2.13 时间

自动或手动

B3.4

PH值 搅拌 金属杂质浓度(如:铁、锌) 2.15 水洗 辅 助 处 理 -封 闭剂 与扭力 调节剂 类型 : 大小,体积 : 专利商品名 : 化学药剂供应商 :

自动或手动 自动或手动 手动 自动或手动

B3.5 B3.6 B3.7 4.0

介质混合:筛网分离测试,除非在线分离,离线分离需 手动 根据零件大小和混合。 介质(装载量) 介质(清洁-避免污染) 表面调节剂(体积或重量) 表面调节剂(时间) 表面预处理(体积或重量)-沉铜 表面预处理(时间) 催化剂(体积) 催化剂(时间) 镀锌(重量或体积) 镀锌(时间) 金属添加剂(重量或体积) 金属添加剂(添加剂数量) PH值调节(根据添加剂) 金属(厚度) 水抛光(时间) 零件/介质分离 钝化 类型 : 大小,体积 : 专利商品名 : 化学药剂供应商 : 手动 手动 手动 手动 手动 手动 手动 手动 手动 手动 手动 手动 手动 手动 手动 手动

CQI-11 电镀系统评估 第二版

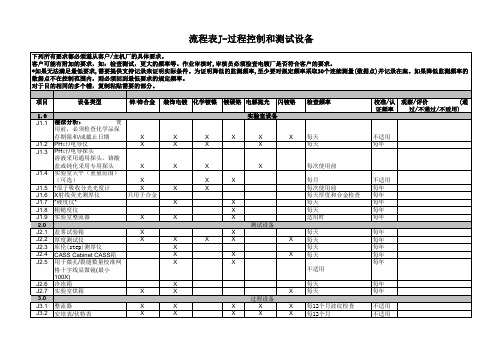

X

X

X

X

XXຫໍສະໝຸດ 每3个月 设定值和/或加料速度检 查 每天 每天 每天 每年 每天 每天 每天 每天 每天

X

X

X

X

X

X

X

X

X

X 每天

X

X

X X

每天 X X X 每天 每天 每天 每天

X X

X X

X

X X

X

每天 每天

不适用 每年

X

X X X X

X

每次使用前 每月 每次使用前 每天厚度和合金检查 每天 每天 适用时 不适用 每年 每年 每年 每年 每年 每年 每年 每年 每年 每年

X X X

X X X 测试设备 X X X X

X X X X

X

X X

每天 每天 每天 每天 不适用

J2.6 J2.7 3.0 J3.1 J3.2

J1.2 J1.3

J1.4 J1.5 J1.6 J1.7 J1.8 J1.9 2.0 J2.1 J2.2 J2.3 J2.4 J2.5

湿法分析: 使 用前,必须检查化学品保 存期限和/或截止日期 X PH计/电导仪 X PH计/电导探头 溶液采用通用探头。铬酸 盐或钝化采用专用探头 X 实验室天平(重量范围) (可选) X *原子吸收分光光度计 X X射线荧光测厚仪 只用于合金 *硬度仪* 粗糙度仪 实验室整流器 X 盐雾试验箱 厚度测试仪 库伦(step)测厚仪 CASS Cabinet CASS箱 用于微孔/裂缝数量校准网 格十字线显微镜(最小 100X) 冷冻箱 实验室烘箱 整流器 安培表/伏特表 X X

流程表J-过程控制和测试设备

下列所有要求都必须遵从客户/主机厂的具体要求。 客户可能有附加的要求,如:检查测试,更大的频率等。作业审核时,审核员必须检查电镀厂是否符合客户的要求。 *如果无法满足最低要求,需要提供支持记录来证明实际条件。为证明降低的监测频率,至少要对规定频率采取30个连续测量(数据点)并记录在案。如果降低监测频率的 数据点不在控制范围内,则必须回到最低要求的规定频率。 对于目的相同的多个槽,复制粘贴需要的部分。 项目 1.0 J1.1 设备类型 锌/锌合金 装饰电镀 化学镀镍 镀硬铬 电解抛光 实验室设备 闪镀铬 检查频率 校准/认 观察/评价 (通 证频率 过/不通过/不适用)

CQI-11中文表

N/A

1.15

电镀人员必须得到包含电镀流程的工作程序和具体 电镀工是否可以获得 说明,这些流程或说明必须包括对潜在紧急情况, 详细说明电镀流程的 (比如停电)的处理方法,设备启动,设备关闭和 产品隔离(见2.7),产品检查和一般操作流程,这 操作指南? 些流程或说明必须易于车间人员理解。

N/A

1.16

企业必须有责任矩阵,来确定所有关键管理和监管 职能,并且制定由谁来行使这些职能。必须明确首 要的和后备的人员行使关键职能(由企业界定), 该矩阵必须随时供管理部门使用。

N/A

CQI-11 Special Process: Plating System Assessment

Version 1 Issued 8/07

N/A

CQI-11 Special Process: Plating System Assessment

Version 1 Issued 8/07

特殊过程:电镀流程评估(一般设施概况)

评价 问题编 号 问题 要求与标准 客观证据 无 理想 不理想 需要立即改进

1.3

企业必须使用正规的失效模式和后果分析 (FMEA)程序,并确保FMEAs能够反映最新的零 件质量情况。必须对每个零部件或系列都编写 电镀厂是否更新 FMEA,如果有具体的流程,则每一步都要编写。 FMEA失效模式与后 任何情况下,都必须处理从零部件接收到装运的每 果分析,使其能反映 一步和企业所界定的所有关键电镀参数,必须组成 现有流程? 一个综合职能团队来开发FMEA。所有企业定义或 者客户规定的特性必须在FMEA中进行确认,定义 和处理

N/A

CQI-11 Special Process: Plating System Assessment

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Version 1 Issued 8/07

特殊过程:电镀流程评估(一般设施概况) 评价 问题编 号 问题 要求与标准 客观证据 无 理想 不理想

第一部分--管理责任与质量策划

1.1

为了确保能够随时得到专业指导,必须有专门的,具 有相关资格的电镀人员在场。此人必须是全职员工, 现场是否有专门的,具 其职务必须在企业组织结构中有所反应,职责描述中 有相关资格的电镀人 必须包括确认该职位所需资历,包括化学和电镀知识 。职业资格应该包括具有电镀和表面处理五年以上工 员? 作经验,或化学/化工工程专业教育与电镀工作相加, 五年以上工作经验

特殊过程:电镀流程评估(一般设施概况) 评价 问题编 号 问题 要求与标准 客观证据 无 理想 不理想

1.18

是否有预防维护计 划?维护数据是否被 用来形成定期的维护 计划?

企业必须对重要的工序设备(有企业界定)制定正规 的定期维护计划,该计划必须是一个双向的流程,从 提出请求到评估完毕,通过不断努力评估其有效性。 设备操作人员必须有机会反映问题。对所反应的问题 必须做出回应。公司数据,例如:停机时间,质量退 回,一次通过率,反复维护工作要求,以及操作人员 报告问题,必须用以完善定期维护计划,维护数据必 须被收集和分析,作为定期维护计划的一部分。

2.2

零部件和装运容器的识别程序,可以帮助避免不正确 的流程或货物批次混淆。适当的位置和配置设施确保 产品是否在电镀过程中 订单在所有要求的操作完成后进行发货。客户的产品 被明确说明并做好准备 必须在电镀过程中进行明确区分和配置,未电镀的, 工作? 在制品和成品必须适当分离和识别,所有材料必须分 配到专门的,明确分隔的区域。

N/A

CQI-11 Special Process: Plating System Assessment

Version 1 Issued 8/07

特殊过程:电镀流程评估(一般设施概况) 评价 问题编 号 问题 要求与标准 客观证据 无 理想 不理想

1.3

企业必须使用正规的失效模式和后果分析(FMEA) 程序,并确保FMEAs能够反映最新的零件质量情况。 必须对每个零部件或系列都编写FMEA,如果有具体 电镀厂是否更新FMEA 的流程,则每一步都要编写。任何情况下,都必须处 失效模式与后果分析, 理从零部件接收到装运的每一步和企业所界定的所有 使其能反映现有流程? 关键电镀参数,必须组成一个综合职能团队来开发 FMEA。所有企业定义或者客户规定的特性必须在 FMEA中进行确认,定义和处理

N/A

1.19

电镀厂是否已经开发了 电镀厂必须制定和保持对重要备件列表的记录,并且 主要备件单,以便生产 必须确保这些零部件的可用性。是生产中断情况减至 中断情况减至最少? 最少。

N/A

CQI-11 Special Process: Plating System Assessment

Version 1 Issued 8/07

N/A

CQI-11 Special Process: Plating System Assessment

Version 1 Issued 8/07

特殊过程:电镀流程评估(一般设施概况) 评价 问题编 号 问题 要求与标准 客观证据 无 理想 不理想

1.5

为了保证所有客户要求都能被完全理解并得到满足, 企业必须将所有相关的电镀和客户参考标准与具体要 求联系起来使用,并确保这些信息是最新的。这些标 准和要求中包括由SAE,AIAG,ASTM,通用,福特,克莱斯 是否所有与电镀相关的 勒发行的文件,但并不局限于以上这些机构,企业必 参数都是最新的,并且 须制定流程,定期评审,分发和执行所有客户/行业标 可以获得?比如 准和规范,以及基于客户要求的变更,该流程必须立 SAE,AIAG,ASTM,通 即执行,不得超过2周,企业必须记录检查和执行过程 用,福特和克莱斯勒 并且必须落实如何获取客户和行业文件,如何在企业 中保持,如何建立现状,以及如何将这些信息在2周内 传达到车间等问题,企业还必须确定有谁来负责这些 工作。

N/A

2.3

一批产品是否在所有流 发出的货物必须能追溯到进场的货物,及时识别货 程中都可保持可追溯性 物,并且联系所有相关货物信息的规定,增强了进行 和完整性 根源问题分析和持续改进的能力。

N/A

CQI-11 Special Process: Plating System Assessment

Version 1 Issued 8/07

N/A

1.9

管理部门是否需要每 24小时进行氢脆环节 的零部件的锅炉使用记 录进行检查

管理部门必须不时的检查锅炉监控记录,而不要超过 24小时或在零部件发运之前,对于不符合工序要求的 部件,电镀产必须有相应的反应计划,至少包括隔离 材料,并通知客户。

N/A

CQI-11 Special Process: Plating System Assessment

N/A

2.5

是否具有能够在整个电 镀过程中识别漏洞的系 电镀厂必须有正确的流程来识别和监测每个工序设备 统,以减少零部件混杂 的漏洞,必须在每个部件转换时对潜在漏洞进行监测 的风险,不适当的,未 。 完成的,或未正确电镀 的零部件?

N/A

2.6

用装载容器包装客户产品时必须避免使用不适当的材 料,在将包装容器腾空到再次使用之间,包装容器必 包装容器中是否存在不 须接受检查,确保所有零部件和不适当的材料都被移 适当物料? 除。不适当的材料必须加以识别和处理。这样可以确 保没有不合格零部件不明材料污染完成品货物。

N/A

CQI-11 Special Process: Plating System Assessment

Version 1 Issued 8/07

特殊过程:电镀流程评估(一般设施概况) 评价 问题编 号 问题 要求与标准 客观证据 无 理想 不理想

1.14

质量经理或专员是否批 质量经理或指定人员负责授权和使用证明由某个合适提供所有电镀作业的培训,所有的员 工,包括后备和零时工,都必须接受培训,必须保留 管理人员是否提供有关 员工培训的相关证明,这些证明必须包括一份培训效 电镀方面的员工培训? 果评估,管理部门必须对每个岗位的资质要求进行界 定,同时落实在正在运行的或将要进行的培训。

N/A

1.17

是否编制了责任矩阵确 保所有关键管理职能和 监督职能由具有相关资 质的人员行使

特殊过程:电镀流程评估(一般设施概况) 评价 问题编 号 问题 要求与标准 客观证据 无 理想 不理想

2.4

对可疑产品或不合格产品的控制使必须的,以防止装 运时的疏忽,或对其他货物的污染,必须有恰当的流 是否有足够的措施防止 程防止不合格品流入生产系统。必须存在相应的流程 不合格产品进入生产系 进行适当处理,产品识别和物流出入装运区域的跟 统? 踪,不合格品处理区域必须明确标示,保持对这种材 料的隔离

N/A

CQI-11 Special Process: Plating System Assessment

Version 1 Issued 8/07

特殊过程:电镀流程评估(一般设施概况) 评价 问题编 号 问题 要求与标准 客观证据 无 理想 不理想

1.7

为了证明每个工序都能生产出符合要求的产品,企业 必须对每个工序进行初始产品性能分析,在设备调整 之后,或主要设施重建之后检查每一个流程,企业必 须对主要重建的构成做出定义,每一条生产线的所有 是否在工序变更之前和 工序都必须能按照工序要求和客户的要求进行初始产 之后,进行有效的产品 品性能分析。性能分析技术必须是用于电镀产品的属 性能分析? 性,如:电镀厚度,防腐度,等。产品性能必须符合 客户的特定要求,如果没有客户要求,企业必须建立 可行的性能检测范围。在性能指标超出客户要求或建 立的范围时必须制定改进措施并跟进处理。

特殊过程:电镀流程评估(一般设施概况) 评价 问题编 号 问题 要求与标准 客观证据 无 理想 不理想

第二部分-工厂与物料处理责任

2.1

工厂是否保证输入到接 必须有正规的流程和证明,如:车间导示,工作规 收系统的数据能够与客 章,等。工厂必须有适当的详细流程来解决接收的差 户装运信息所匹配? 异。

N/A

N/A

1.15

电镀人员必须得到包含电镀流程的工作程序和具体说 电镀工是否可以获得详 明,这些流程或说明必须包括对潜在紧急情况,(比 细说明电镀流程的操作 如停电)的处理方法,设备启动,设备关闭和产品隔 离(见2.7),产品检查和一般操作流程,这些流程或 指南? 说明必须易于车间人员理解。

N/A

1.16

N/A

1.2

企业必须形成一项正式的先期质量计划程序。必须进 行可行性的研究,并且在每个零部件上达成一致意见 电镀厂是否进行先期质 。相同的部件可以组成一个系列,由企业来界定。在 量策划? 零部件批准过程被客户认可后,除非经客户批准,不 然则不得擅自改动流程。电镀厂必须与客户联系,对 流程的改变进行说明,流程改变的说明必须记录在案

企业必须有责任矩阵,来确定所有关键管理和监管职 能,并且制定由谁来行使这些职能。必须明确首要的 和后备的人员行使关键职能(由企业界定),该矩阵 必须随时供管理部门使用。

N/A

CQI-11 Special Process: Plating System Assessment

Version 1 Issued 8/07

N/A

1.6

电镀厂必须有针对所有现行工序具体的书面规范,并 明确所有工序的步骤包括相关操作参数如温度,周 期,负荷率,整流器设置,等。这些参数必须不仅只 所有现行的工序是否都 是被定义,而且必须由企业规定允许操作范围,以保 有书面工序规范? 持对该工作的控制,所有的现行工序必须由书面的供 需规范,这些规范应该来自于操作指导,工作说明, 电脑程序或其他相似的文件。