钢箱梁(33+41+33)Word版

钢箱梁稳定性验算

1钢箱梁稳定性验算1.1 钢箱梁参数钢箱梁采用Q345钢材,其中顶板、底板、腹板的厚度为20mm ,纵向隔板厚度为16mm ,纵向U 形肋厚度10mm ,横隔板厚度10mm 。

暂不考虑剪力钉。

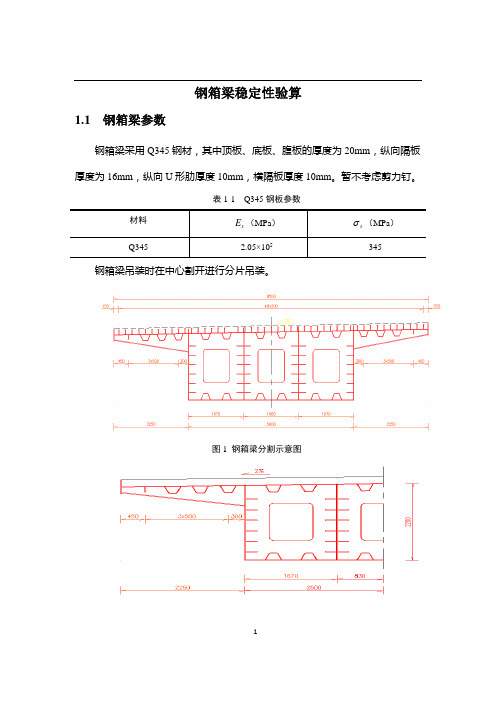

表1-1 Q345钢板参数钢箱梁吊装时在中心割开进行分片吊装。

图1 钢箱梁分割示意图图2 左半片钢箱梁图3 右半片钢箱梁231.2 左半片钢箱梁稳定性验算钢箱梁分割成两片之后,对两片钢箱梁吊装进行分别验算其稳定性。

因为在吊点处钢板应力很大,故将吊点设置在横隔板处,并在每片吊装时设置两个工况。

1.2.1 工况一稳定性验算工况一:吊装左半片钢箱梁,吊点对称设置在第一道横隔板位置处,即距钢箱梁边1.5m 处。

1)吊点布置位置图4 左半片钢箱梁吊点纵断面图图5 左半片钢箱梁吊点横断面图2)计算模型图6 左半片钢箱梁工况一计算模型3)吊点内力图7 吊点内力图图8 吊点内力局部放大图4由图中可以看出,在工况一的情况下,两个起吊点的内力分别为474.4kN和470.5kN,另一侧吊点的内力与其对称。

4)钢箱梁吊装扭曲验算图9 钢箱梁整体扭转效应图(a)图10 钢箱梁整体扭转效应图(b)图11 跨中局部扭转效应放大图(a)56图12 跨中局部扭转效应放大图(b )由图中可以看出钢箱梁跨中的位移最大,最大值为9.1cm ,扭转效应不大,能够满足要求,但是考虑到现场拼装时扭转效应的影响,建议在钢箱梁分割处沿钢箱梁纵向每隔5米设置一道轻质十字撑以减小扭转效应的影响。

图13 十字撑布置示意图5)钢箱梁吊装强度验算7图14 钢箱梁整体应力图图15 跨中局部应力放大图图16 吊点附近位置应力局部放大图由图中可以看出钢箱梁吊点附近应力最大,为121345a a MP MP <,跨中处的最大应力为100345a a MP MP <。

所以吊装时钢板的强度满足要求。

1.2.2 工况二稳定性验算工况二:吊装左半片钢箱梁,吊点对称设置在第三道横隔板位置处,即距钢箱梁边4.5m 处。

钢箱梁施工方案1(完整版)

5. 导梁跨过30号墩侧临时支架到达另一临时支架上的滑道时,可采用千斤顶升落钢梁进行调整导梁高度,使之顺利落于滑道上,然后继续牵引前移到位。

6. 到位后拆除牵引设备及导梁,在支架上安装千斤顶顶升钢箱梁,拆除上、下滑道,然后往下落梁。

ห้องสมุดไป่ตู้本工程项目也应根据工程的实际情况编制工程项目质量计划和有关的作业指导书,并在施工中贯彻实施。

2.质量管理的保证措施

2.1管理办法

2.1.1实施质量否决权的规定

本工程在质量管理中应执行公司颁发的《全面质量管理体系》(ISO-9002)的要求加强质量管理。坚持谁施工,谁负责质量的原则。明确班组长及作业者对工序质量负责,专业施工员对各专业分部工程质量负责,项目经理对工程项目质量负责,各职能部门及人员对工程质量管理负责的质量职责。

1.2 因钢梁超宽、超长,应提前到交警部门办理必要的申请手续,同时钢梁装车后四角应绑扎红布条,警示交汇车辆注意避让。

1.3 路上运输过程中,车队前面应有警示车开道,提请交汇车注意,后面应跟随一部保护车,对路上遇到的问题随时解决。

1.4 钢梁运输过程车速要慢,车队要紧紧相随,保持车队队形,避免路上意外情况发生。

3.4 矫正:各零部件下料后进行检测,对变形超标的零部件均需进行矫正,矫正可采用冷矫正或加热矫正,采用热矫正时,加热温度不应超过900°,且应自然冷却,矫正后零部件均应满足规范要求。

3.5 焊接

3.5.1 焊条采用J507(E5015)焊条,气体保护焊及埋弧焊采用H08MnA焊丝,埋弧焊焊剂采用401焊剂。

3.5.7 宜尽量采用多层焊接,每层焊缝高度不大于4~5㎜,以减少焊接内应力,减少焊接变形。

钢箱梁制造及施工方案

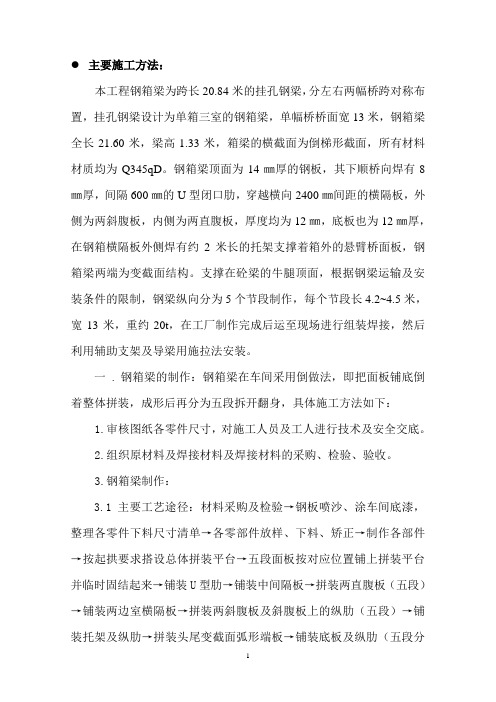

南京南站龙西立交互通二期工程钢箱梁制作及施工方案编制: 张彬彬复核: 张真审核: 吴文汉目录一、工程概况 (3)二、编制依据 (5)三、施工组织机构及人员配置 (6)四、制作工艺 (9)五、运输及现场安装方案 (20)六、质量保障体系 (35)七、工程安全体系及安全生产保证措施 (37)一、工程概况1、结构形式龙西立交位于南京南站西南角,是机场高速与宏运大道相交的节点。

现状宏运大道地面主干路下穿机场高速主线和集散车道,龙西立交一期EN 和SE两条右转匝道已实施完成,以沟通宏运大道地面主干路和机场高速东侧集散车道。

二期实施NE、ES两条左转匝道和WS右转匝道联系宏运大道地面主干路和机场高速西侧集散车道。

远期实施宏运大道高架快速路上跨机场高速主线车道和两侧集散车道。

南京南站综合枢纽快速环线龙西互通二期工程钢箱梁位于ES匝道桥。

ES匝道桥起点桩号 EsK0+086.150,终点桩号 EsK0+933.940,全长847.79m,共9联。

跨径组合为((3*30)+(4*30)+(31+33+31))m,预应力混凝土连续箱梁+((39+52+40)+(42+46))m钢结构连续箱梁+((23.79+24.20+23.90)+(29+31+29) +(27+30+30)+(25+25+25))m 预应力混凝土连续箱梁。

2、钢箱梁分段情况箱梁分段思路:1、钢箱梁横跨EN匝道,机场高速东侧集散车道,机场高速主车道,机场高速西侧集散车道,施工环境复杂,尽量减少对道路交通的影响。

2、满足箱梁节段运输要求,重量基本控制在65吨以下。

3、对于河道上方安装工况复杂的节段进行细化,基本控制在30吨以下,以保证吊机最大臂长时吊装重量要求。

4、满足复杂施工环境下箱梁吊装的安全性合可靠性。

钢箱梁节段悬臂段与中间主体箱梁部分分开制作安装。

主体箱梁部分第四联分为14个吊装节段,第五联分为10个吊装节段,共分为24个吊装节段。

最大吊装重量62t。

钢箱梁施工方案

钢箱梁施工方案 The document was finally revised on 2021四川省汶川至马尔康高速公路(C3标段)郭主铺大桥钢箱梁工程施工组织设计编制:审核:批准:中铁十一局集团第五工程有限公司2016年12月目录第1章编制依据..................................... 错误!未定义书签。

第2章工程概况..................................... 错误!未定义书签。

第3章施工组织管理和施工部署......................... 错误!未定义书签。

组织管理机构 ..................................... 错误!未定义书签。

项目部组织机构 ................................... 错误!未定义书签。

施工部署 ......................................... 错误!未定义书签。

劳动力计划 ....................................... 错误!未定义书签。

施工设备、机具计划 ............................. 错误!未定义书签。

第4章材料管理及质量控制............................. 错误!未定义书签。

材料的验收 ....................................... 错误!未定义书签。

材料的入库、保管及发放 .......................... 错误!未定义书签。

第5章钢桥制作技术................................. 错误!未定义书签。

详图深化设计 ................................... 错误!未定义书签。

主要工艺流程 ................................... 错误!未定义书签。

钢箱梁 技术详解

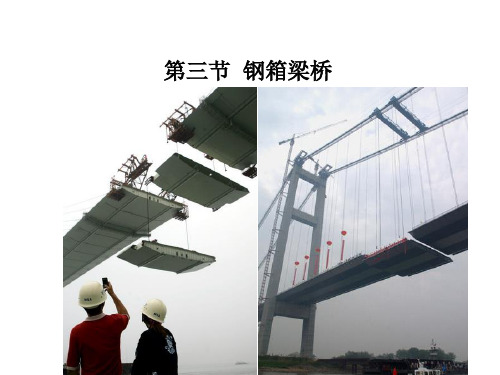

• 4.8 钢箱梁结构力学分析方法

– 钢形梁为受弯扭的弹性闭口薄壁构件,其力学 分析方法分为解析法和数值法。

• 解析法

– 偏心荷载分解为对称荷载和反对称荷载,分别计算再叠加。 – 假定位移模式,利用平衡条件和变形协调条件或变分原理

• 纵肋截面的基本形式为开口式和闭口式两种

• 横肋的截面形式通常采用倒T形,其间距即是纵肋的 跨径。为使纵肋能连续穿过,横肋上应设置槽口。

• 4.3 正交异性钢桥面板

– 纵肋截面的基本形式

• 4.3 正交异性钢桥面板

– 开口肋

• 4.3 正交异性钢桥面板

– 闭合肋

• 4.3 正交异性钢桥面板

• 4.7 钢箱梁结构分析方法概述

– 剪力滞系数

考虑剪力滞效应所求得的正应力

按梁弯曲初等理论所求得的正应力

– 剪力滞系数与结构体系(简支、悬臂、连续等)、 截面形状及荷载形式有关。

• 4.7 钢箱梁结构分析方法概述

– 偏心荷载产生扭转变形—〉自由扭转剪应力、 约束扭转正应力和剪应力

– 钢箱梁的板厚较小,扭转产生畸变变形—〉产 生翘曲正应力、畸变剪应力,同时也产生横向 弯曲正应力

• 4.5 腹板、底板和加劲肋

– 箱形截面梁腹板的构造与板梁的腹板构造相同。

– 水平加劲肋和竖向加劲肋设置在箱的内侧,在 支点处及横肋与腹板连接处应设置竖向加劲肋。

– 底板一般也设置纵、横肋,横肋与桥面板上的 横肋位置一致,以组成横向联结系。

– 箱梁应配有一定数量的框架横联或横向连接系 以增强箱梁整体性和抗失稳性能。

– 纵、横肋构造

• 4.4 钢箱梁的构造特点

钢箱梁制作方案

百度文库- 让每个人平等地提升自我钢箱梁制作方案编制人:审核人:审批人:编制单位:****二〇一六年三月目录第一章编制依据 0第二章工程概况 (1)一、工程简介 (1)第三章施工安排 (4)一、施工程序 (4)二、施工人员配置 (5)物资配置计划表表 (7)为保证本工程实验数据的可靠性和真实性,本工程所有实验用设备均由具有相关实验资质的单位提供。

我公司会与有资质的第三方检测单位签订委托检测合同。

合同签订后,检测单位相关资质提供给甲方及监理,做为工程施工资料的一部分。

(8)四、施工材料部署 (9)五、施工进度计划 (10)为保证总承包方整体进度计划,我公司计划对四幅钢箱梁桥同时开始加工制作,并按照施工要求,主线桥、C1、D1匝道桥均按照加工细化图纸从南到北进行制作,现场安装也是从南到北进行。

具体施工计划见下表(表),根据下述计划,公司各部门制作更详细的生产任务计划表,确保施工工期。

(10)第四章施工准备 (11)一、技术准备 (11)1、施工工艺、图纸绘制 (11)第五章施工方法 (14)一、工艺流程 (14)二、制造工艺原则 (14)五、坡口加工 (19)六、厂内制作 (20)2、拼装检查 (21)梁段组装预拼线型与全桥成桥线型一致性拼装胎架的设置:梁段制造和预拼装在总装胎架上采用全联匹配制造的方式一次性完成。

厂内为该项目专门设置预拼装胎架。

根据梁段的重量、结构形式、外形轮廓、梁段制作预变形、设计线型、成桥预拱值等因素进行胎架的设计和制作,胎架结构有足够的刚度,满足承载钢箱梁及施工荷载的要求,确保不随梁段拼装重量的增加而变形。

(21)七、厂内焊接要求 (25)八、钢箱梁涂装 (33)九、预拼装 (35)第六章施工保证措施 (36)2、技术措施 (37)二、质量保证措施 (40)1、组织、管理措施 (41)4、结构深化设计质量的保证 (45)5、原材料采购保证 (46)6、成品保护的实施措施 (48)10、焊接质量保证 (49)1、安全文明施工目标 (51)2、安全施工措施 (51)1)建立健全的安全施工组织体系(图) (51)本工程主要季节性施工在雨季,因此主要制定雨季施工措施。

钢箱梁制作、运输、安装施工方案

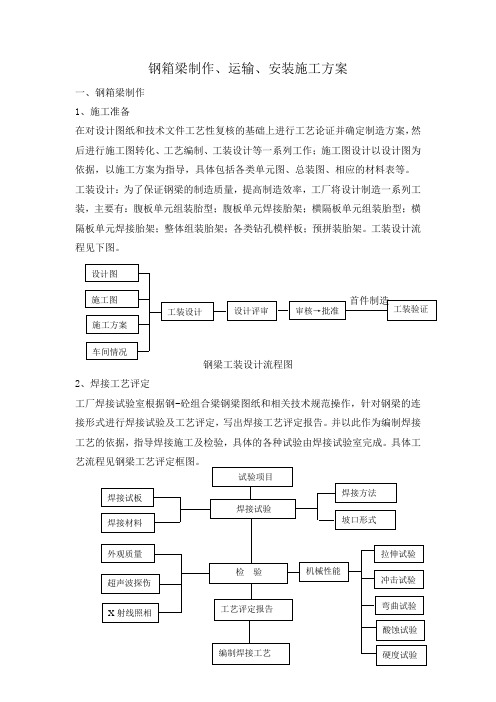

钢箱梁制作、运输、安装施工方案一、钢箱梁制作1、施工准备在对设计图纸和技术文件工艺性复核的基础上进行工艺论证并确定制造方案,然后进行施工图转化、工艺编制、工装设计等一系列工作;施工图设计以设计图为依据,以施工方案为指导,具体包括各类单元图、总装图、相应的材料表等。

工装设计:为了保证钢梁的制造质量,提高制造效率,工厂将设计制造一系列工装,主要有:腹板单元组装胎型;腹板单元焊接胎架;横隔板单元组装胎型;横隔板单元焊接胎架;整体组装胎架;各类钻孔模样板;预拼装胎架。

工装设计流程见下图。

2、焊接工艺评定工厂焊接试验室根据钢-砼组合梁钢梁图纸和相关技术规范操作,针对钢梁的连接形式进行焊接试验及工艺评定,写出焊接工艺评定报告。

并以此作为编制焊接工艺的依据,指导焊接施工及检验,具体的各种试验由焊接试验室完成。

具体工3、材料控制3.1为使钢箱梁制造所用各种材料的质量得到保证,工厂对用于本工程使用的原、辅材料提出以下要求:按ISO9002质量体系要求,供货方必须是通过分供方评定的厂家;供货厂家必须承诺按本工程进度要求供货,以保证钢箱梁生产的顺利进行。

3.2材料复验及管理:钢梁制造所用材料应符合设计文件的要求和现行标准的规定。

除必须有材料质量证明书外,还应进行复验,复验合格者方能使用。

材料检验合格,由质检部门在原质保书上加盖合格印章,编上序号,作为领料依据;不合格材料反馈给供货单位及时换料。

3.3所有钢料应符合设计文件的要求:除必须有材料出厂证明书外,钢材还应按同一牌号、同一炉号、同一规格、同一轧制厚度及同一出厂状态每10个炉(批)号复验,每批重量不大于60吨,其复验与判定规则应符合相关规范的规定。

焊剂材料应保存在干燥密闭的桶内。

在焊剂内不允许有泥土、煤屑、钢屑及其它材料的颗粒。

重复使用的焊剂小于60目的细粉粒的量不得超过总量的5%,溶剂的湿度应小于0.1%。

气体的纯度大于99.5%,使用前须经倒置放水处理。

3.4气体保护焊所用CO23.5剪力钉的技术条件应符合GB10433的规定,焊接完成后高度为150mm,实际供货长度应增加6mm,剪力钉焊接瓷环应符合JB4146的要求。

钢箱梁专项施工方案(专家评审版)

珞瑜路虹景立交工程钢箱梁专项施工方案编制:审核:批准:中建三局第二建设工程有限责任公司二零一四年三月目录第一章编制依据 (1)第1节编制说明 (1)第2节编制依据 (1)第3节编制原则 (2)第二章工程概况 (3)第1节主体概况 (3)第2节结构概况 (5)第3节主要材料 (6)第4节第二联钢箱梁周边环境 (8)第5节工程重难点及对策 (11)第三章施工部署 (12)第1节施工目标 (12)第2节施工组织机构 (12)第3节施工工艺流程 (14)第4节钢箱梁节段划分 (16)第5节第二联钢箱梁施工概述 (18)第6节场地要求 (19)第四章主要资源配置及工期安排 (21)第1节劳动力配置 (21)第2节机械设备配置 (21)第3节施工措施材料配置 (25)第4节工期安排 (25)第5节工期保证措施 (25)第五章钢箱梁运输 (27)第六章主要施工方法及技术措施 (30)第1节安装准备 (30)第2节临时支撑的基础与防撞 (31)第3节钢箱梁的架设 (33)第4节悬挑节段的吊装 (55)第5节汽车吊使用 (58)第6节吊装精度控制 (61)第7节成品保护 (61)第8节道路疏导实施方案 (61)第9节测量施工 (75)第10节钢箱梁桥位焊接 (83)第11节钢箱梁卸载 (88)第12节涂装施工 (90)第七章季节性施工保证措施 (93)第1节雨季施工保证措施 (93)第2节高温施工保证措施 (94)第八章施工质量管理 (95)第1节质量管理控制目标 (95)第2节质量管理组织机构 (95)第3节质量保证措施 (96)第九章施工安全、文明管理 (102)第1节施工安全、文明管理目标 (102)第2节施工安全、文明管理组织机构 (102)第3节施工安全保证措施 (102)第4节道路标准化指示牌 (110)第5节文明施工保证措施 (112)第6节消防措施 (115)第7节保卫措施 (116)第十章项目应急预案 (117)第1节钢箱梁运输应急预案 (117)第2节工程施工防护预案 (118)第一章编制依据第1节编制说明(1)本方案根据公司投标阶段设定的预期目标、工程项目设计文件、工程承包合同、施工组织设计和法律法规要求编制。

钢箱梁结构施工方案与技术措施

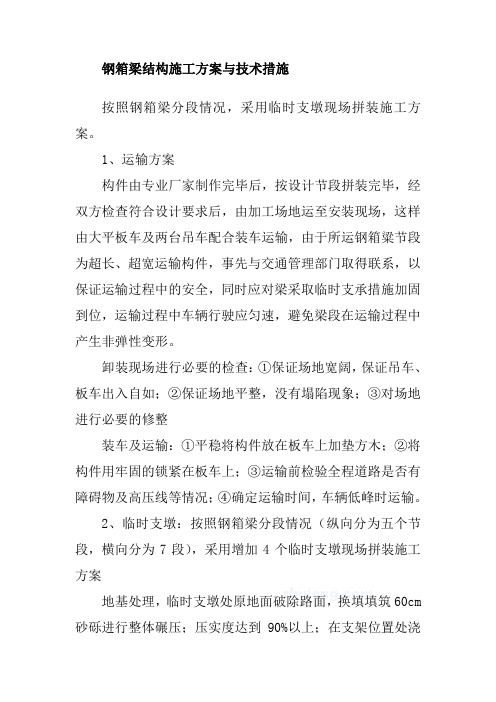

钢箱梁结构施工方案与技术措施按照钢箱梁分段情况,采用临时支墩现场拼装施工方案。

1、运输方案构件由专业厂家制作完毕后,按设计节段拼装完毕,经双方检查符合设计要求后,由加工场地运至安装现场,这样由大平板车及两台吊车配合装车运输,由于所运钢箱粱节段为超长、超宽运输构件,事先与交通管理部门取得联系,以保证运输过程中的安全,同时应对梁采取临时支承措施加固到位,运输过程中车辆行驶应匀速,避免梁段在运输过程中产生非弹性变形。

卸装现场进行必要的检查:①保证场地宽阔,保证吊车、板车出入自如;②保证场地平整,没有塌陷现象;③对场地进行必要的修整装车及运输:①平稳将构件放在板车上加垫方木;②将构件用牢固的锁紧在板车上;③运输前检验全程道路是否有障碍物及高压线等情况;④确定运输时间,车辆低峰时运输。

2、临时支墩:按照钢箱梁分段情况(纵向分为五个节段,横向分为7段),采用增加4个临时支墩现场拼装施工方案地基处理,临时支墩处原地面破除路面,换填填筑60cm 砂砾进行整体碾压;压实度达到90%以上;在支架位置处浇筑25cm混凝土做为支墩基础。

在地面硬化后,加强箱梁施工范围内的排水工作,在场地两侧开挖30cm×30㎝排水沟,并设置水槽,严禁在施工场地内形成积水,造成地基不均匀沉降,引起临时支墩失稳,出现不安全隐患和事故。

支架搭设:采用30×30cm碗扣支架做为临时支墩,横桥向布满,纵桥向布设3m,支架高度每隔2米设双向水平拉杆,钢管框架之间设交叉斜撑,以保证支架稳定。

3、拼装顺序钢箱梁拼装由钢箱梁制作厂家安排人员到施工现场负责拼装。

现场拼装全部在胎架上完成。

胎架区设置有供单元件调整及角点控制的装置和标识,同时,考虑到不同区域的梁段其纵坡值不一样,而相邻梁段在胎架上预拼时又必须保证其拱度值,因此,在每一轮梁段上胎架组焊前根据每一轮胎架的设计拱度值调整模板高度,模板高度的调整采用插调整垫板形式来完成。

在胎架区的地面上设置供各单元定位的(纵、横向)标记线,在胎架以外的钢柱上设置有各单元件的高度定位基准标记线(即:标高样杆)。

钢箱梁解说

第一部分工程概况

• • • • • • • • • • • • 1.1编制依据 编制依据 1.1.1 根据现场实际地形、地貌和施工图纸; 根据现场实际地形、地貌和施工图纸; 1.1.2 现场地形、交通条件、施工环境等的现场调查情况; 现场地形、交通条件、施工环境等的现场调查情况; 1.1.3 上海市政设计院《匝道桥钢结构制造加工技术规定》; 上海市政设计院《匝道桥钢结构制造加工技术规定》 1.1.4 施工合同; 施工合同; 1.1.5 总体施工组织设计; 总体施工组织设计; 1.1.6 我单位的施工经验及其他施工要求。 我单位的施工经验及其他施工要求。 1.1.7 施工和检验标准与规范; 施工和检验标准与规范; 1.1.8 原材料与检验标准; 原材料与检验标准; 1.1.9 焊接材料验收及标准; 焊接材料验收及标准; 1.1.10 焊缝及焊接相关检验与规范; 焊缝及焊接相关检验与规范; 1.1.11 箱梁涂装及相关检验与标准、规范; 箱梁涂装及相关检验与标准、规范;

制作分段处

制作分段处

2821

640

2440 28 2 860 10000

2022

10132

钢箱梁胎架基准点标高图(文字说Βιβλιοθήκη 见方案P23)12 45 6

70 00

2350

12995

129 96

2350

2440

10001

2861

5000

20

84

10000

5000

制作分段处

20 57

制作分段处

处 制作分段

制作分段处

制作分段 处

钢箱梁胎架轴网基准平面图

(文字说明见方案P23)

510 1335 1990 1339 2129

钢箱梁专项施工方案

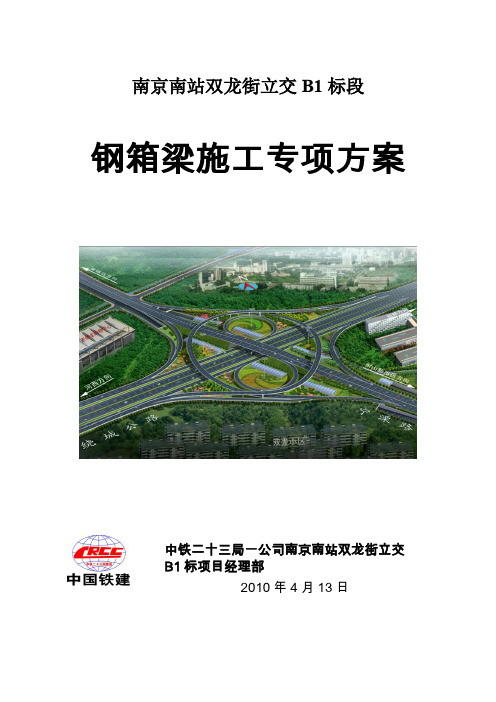

南京南站双龙街立交B1标段钢箱梁施工专项方案中铁二十三局一公司南京南站双龙街立交B1标项目经理部2010年4月13日目录1.工程综述 (1)1.1编制依据 (1)1.2工程概述(钢结构部分) (2)1.3.钢箱梁结构概况 .............................. 错误!未定义书签。

2、钢箱梁的总体施工方案 (4)2.1总体施工方案 (4)2.1.1 施工方案的确定 (4)2.1.2 钢箱梁具体分段方式的选择 (6)2.2 施工组织设计 (12)2.2.1 施工组织机构 (12)2.2.2 安装劳动力计划 (13)2.2.3 主要机械设备 (13)2.2.4 现场临时设施及场地布置 (14)3 工程材料及其管理 (15)3.1工程主材料: (15)3.2工程焊接材料 (15)3.3 涂装材料 (15)3.4 材料管理 (15)4 、箱梁构件制作要求及工艺流程 (16)4.1 加工材料及技术准备 (16)4.2 放样号料 (17)4.3 钢箱梁单元的组合拼装 (20)4.4 厂内分段预拼装 (23)4.5 焊缝探伤检测 (23)4.6.焊接工艺评定及焊接工艺 (24)4.6.1 焊接工艺评定的一般要求 (24)4.6.2. 试板 (25)4.6.3焊接设备 (27)4.6.4焊接材料 (27)4.6.5材料的烘焙和储存 (28)4.6.6焊接环境 (28)4.6.7装焊工艺 (28)4.6.8焊接变形的控制 ......................................................... 错误!未定义书签。

4.6.9焊缝质量要求 (29)4.7 、钢箱梁涂装 (32)4.7.1涂装配套材料 (32)4.7.2涂装前处理 (32)4.7.3 涂覆方法及涂覆范围 (33)4.8、构件的检测 (34)4.8.1焊缝探伤检测: (34)4.8.2 现场涂层质量要求 (35)5、现场拼装及安装工艺 (36)5.1构件的运输 (37)5.1.1、待运 (37)5.1.2、散件运输 (37)5.1.3、成品防护 (37)5.2 现场钢箱梁对接 (37)5.2.1 现场拼装设施 (37)5.2.2 拼装马板及吊耳 (40)5.2.3 现场拼装 (43)5.2.4 现场棚内焊接 (46)5.3 节段钢箱梁吊装 (47)5.3.1 临时支架设计 (47)5.3.2 临时支墩的施工要求 (59)5.3.3 钢箱梁吊装时的定位控制 (59)5.3.4 钢箱梁节段吊装、接口匹配 (60)5.4、桥位焊接 (64)5.5 箱梁支承力释放 (65)5.6 钢箱梁的现场涂装 (68)6、钢箱梁施工质量保证措施 (68)6.1工程质量管理保证措施: (68)6.2制作过程的质量控制措施: (69)6.3钢箱梁线型控制措施 (73)6.4 钢箱梁焊接质量控制措施 (77)7、钢箱梁制作及安装安全措施 (78)7.1 钢箱梁涂装施工安全文明施工措施 (78)7.2 钢箱梁吊装施工安全措施 (79)7.3 钢箱梁加工安全措施 (80)7.4 跨线交通安全措施 (80)南京南站综合枢纽快速环线工程双龙街立交工程钢箱梁专项施工方案1.工程综述1.1编制依据1.1.1 根据现场实际地形、地貌和施工图纸;1.1.2 现场地形、交通条件、施工环境等的现场调查情况;1.1.3 上海市政设计院《匝道桥钢结构制造加工技术规定》;1.1.4 施工合同;1.1.5 总体施工组织设计;1.1.6 我单位的施工经验及其他施工要求。

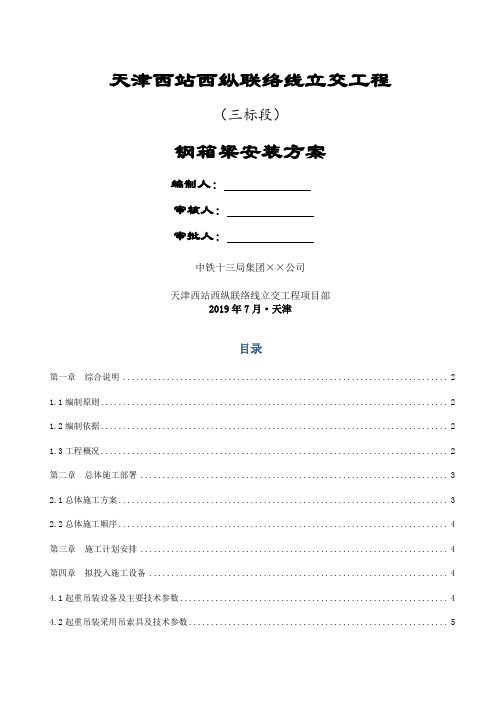

钢箱梁安装方案(最终版打印)word精品文档37页

天津西站西纵联络线立交工程(三标段)钢箱梁安装方案编制人:审核人:审批人:中铁十三局集团××公司天津西站西纵联络线立交工程项目部2019年7月·天津目录第一章综合说明 (2)1.1编制原则 (2)1.2编制依据 (2)1.3工程概况 (2)第二章总体施工部署 (3)2.1总体施工方案 (3)2.2总体施工顺序 (4)第三章施工计划安排 (4)第四章拟投入施工设备 (4)4.1起重吊装设备及主要技术参数 (4)4.2起重吊装采用吊索具及技术参数 (5)4.3钢梁分段焊接投入机械设备表 (5)第五章钢梁吊装组织机构及人员配备 (6)5.1钢箱梁吊装组织机构 (6)5.2施工作业人力资源配备 (6)第六章钢梁吊装施工方案 (7)6.1钢梁吊装施工工艺流程图 (7)6.2钢箱梁吊装临时支架搭设 (7)6.2.1钢箱梁吊装临时支架设计 (7)6.2.2钢箱梁临时支架搭设及拆除施工 (8)6.2.3临时支架受力验算 (11)6.3钢箱梁运输 (16)6.4钢箱梁吊装 (16)6.4.1吊装顺序 (16)6.4.2钢箱梁分段吊装方法及精确定位调整 (21)6.4.3钢梁吊装的测量方法 (22)6.5钢箱梁连接 (23)6.5.1焊接连接 (23)6.5.2 顶板U肋栓接 (27)6.6钢梁涂装 (28)6.7施工现场临时工艺孔开设及回装 (29)第七章成品保护工作的实施 (29)第八章质量保证措施 (31)8.1组织保证措施 (31)8.2制度保证措施 (31)8.3思想建设保证措施 (32)8.4技术保证措施 (32)第九章安全保证措施 (32)9.1安全生产管理措施 (33)9.2各项安全保证措施 (34)附件1:B线、Z线、Y线、E线钢箱梁分段图。

(35)第一章综合说明1.1编制原则本方案编制符合《GB50017-2019钢结构设计规范》;《GBT 714-2019桥梁用结构钢》;《JGJ 81-2019建筑钢结构焊接技术规程》;《JTJ041-2019公路桥涵施工技术规范》;《JGJ166-2019建筑施工碗扣式脚手架安全技术规范》《GB/T 1228-91钢结构用高强度大六角头螺栓》;工程完工时交工检验要求达到:《GB/T 11345-1989 钢结构手工超声波探伤方法和探伤结果分级》《GB50205-2019钢结构工程施工质量验收规范》之要求。

(完整word版)钢箱梁—40+60+40 钢箱梁计算书

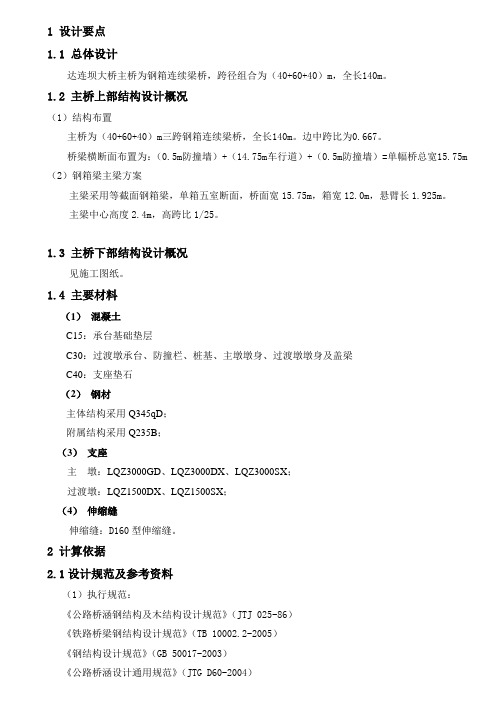

1 设计要点1.1 总体设计达连坝大桥主桥为钢箱连续梁桥,跨径组合为(40+60+40)m,全长140m。

1.2 主桥上部结构设计概况(1)结构布置主桥为(40+60+40)m三跨钢箱连续梁桥,全长140m。

边中跨比为0.667。

桥梁横断面布置为:(0.5m防撞墙)+(14.75m车行道)+(0.5m防撞墙)=单幅桥总宽15.75m (2)钢箱梁主梁方案主梁采用等截面钢箱梁,单箱五室断面,桥面宽15.75m,箱宽12.0m,悬臂长1.925m。

主梁中心高度2.4m,高跨比1/25。

1.3 主桥下部结构设计概况见施工图纸。

1.4 主要材料(1)混凝土C15:承台基础垫层C30:过渡墩承台、防撞栏、桩基、主墩墩身、过渡墩墩身及盖梁C40:支座垫石(2)钢材主体结构采用Q345qD;附属结构采用Q235B;(3)支座主墩:LQZ3000GD、LQZ3000DX、LQZ3000SX;过渡墩:LQZ1500DX、LQZ1500SX;(4)伸缩缝伸缩缝:D160型伸缩缝。

2 计算依据2.1设计规范及参考资料(1)执行规范:《公路桥涵钢结构及木结构设计规范》(JTJ 025-86)《铁路桥梁钢结构设计规范》(TB 10002.2-2005)《钢结构设计规范》(GB 50017-2003)《公路桥涵设计通用规范》(JTG D60-2004)《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)《公路桥梁抗风设计规范》(JTG/T D60-01-2004)(2)参考规范及文献资料:《日本道路桥示方书·同解说》《钢桥、混凝土桥及结合桥》BS5400 (1978~1982)《公路钢结构桥梁设计规范—征求意见稿》《现代钢桥》(上册)(吴冲主编 2006年4月)《公路钢结构桥梁设计规范》( 征求意见稿)《公路钢箱梁桥面铺装设计与施工技术指南》2.2技术标准(1)公路等级:双向6车道,一级公路。

钢箱梁架设方案

钢箱梁架设方案(总26页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--运城市学苑北路立交钢箱梁施工方案中铁宝桥天元实业发展有限公司2011年3月4日目录一、编制依据.................................................................... 错误!未定义书签。

二、编制原则.................................................................... 错误!未定义书签。

三、工程概况.................................................................... 错误!未定义书签。

四、施工方案.................................................................... 错误!未定义书签。

五、安全施工措施........................................................... 错误!未定义书签。

六、设备配备.................................................................... 错误!未定义书签。

七、劳动力组织 ............................................................... 错误!未定义书签。

八、本工程采用的标准、规范、技术文件.............. 错误!未定义书签。

钢箱梁施工方案一、编制依据1、工程设计图。

2、我公司在同类钢结构工程施工中的经验和技术总结。

3、和钢结构工程相关的施工验收规范和质量评定标准。

二、编制原则本着技术先进,组织合理,操作和适用性强的原则进行编制,作为制作和安装施工、编制具体施工组织设计的纲领性文件。

钢箱梁桥面板施工方案

北京南站外部路网工程4#标段钢箱梁桥面板施工方案编制:审核:审批:北京城乡建设集团有限责任公司2008年3月一、编制依据1.1施工图纸1.2主要规范、标准1.3主要参考书籍1.4其它国家、北京市有关法规、规定以及我项目部对施工现场的踏勘资料。

二、工程概况2.1工程概况北京南站位于宣武区、崇文区及丰台区交界处,南二环、南三环、马家堡东路、马家堡西路之间,凉水河北侧,项目所处位置十分重要。

根据铁道部规划,北京南站由原来的辅助客运站调整为主要客运站,车站主体建筑由铁道部负责,外部道路市政交通设施由北京市负责。

为加快工程施工进度、便于施工组织,公联公司将南站外部路网工程划分为九个标段,我公司所承担的为第四标段,标段范围是高架桥南侧立交及南三环立交,主要工程内容包括:桥梁工程、地下车库通道工程、道路工程及雨、污水管工程。

桥梁工程内容为:高架桥南侧立交,即高架2立交,由高架桥2出口、入口桥、h3辅路跨凉水河桥和h4辅路跨凉水河桥组成。

道路中线位于半径为60~125米的圆曲线上,桥梁结构为预制预应力简支梁、现浇混凝土连续箱梁和钢箱叠合梁。

高架2出口桥2C1~2C4三跨为现浇混凝土连续箱梁,高架2入口桥2R6~2R10四跨为钢箱叠合梁,其余部分为预制预应力简支T梁。

下部结构中墩采用双柱D120cm或独柱D150cm,高架桥边墩为重力式桥台,h3辅路跨凉水河桥和h4辅路跨凉水河桥边墩采用盖梁接桩,基础均为钻孔灌注桩。

其中,高架2入口桥2R6~2R10四跨为钢箱叠合梁,单箱双室结构,悬臂1.62m,梁高 1.5m。

桥梁宽度为0.5m(防撞墙)+8m(车行道)+0.5m(防撞墙)=9m,桥梁跨度为31m+35.586m+24m+31m=121.586m。

下部结构中墩(2R7、2R8)双柱D=120cm,2R9墩柱为独柱D=150cm,边墩2R6(双柱D=120cm)是我标段高架2号桥钢箱梁工程与预制简支T梁工程的公用墩,而边墩2R10(独柱D=180cm)是我标段高架2号桥工程与中铁建工集团施工的南站主站房环形高架桥工程的公用墩。

钢箱梁(33+41+33)

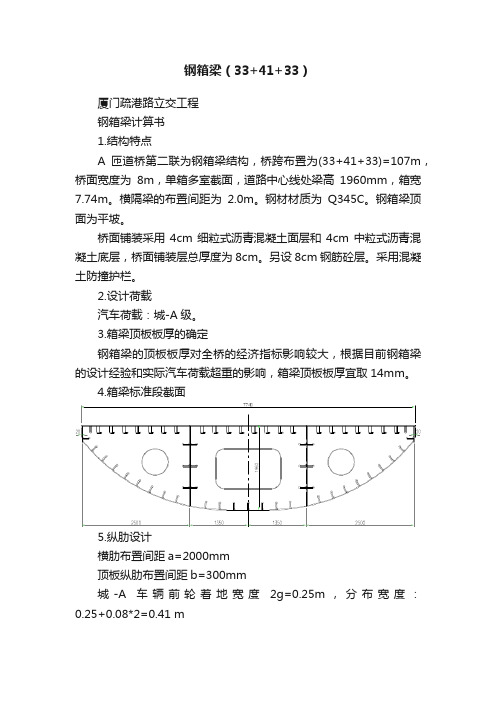

钢箱梁(33+41+33)厦门疏港路立交工程钢箱梁计算书1.结构特点A匝道桥第二联为钢箱梁结构,桥跨布置为(33+41+33)=107m,桥面宽度为8m,单箱多室截面,道路中心线处梁高1960mm,箱宽7.74m。

横隔梁的布置间距为2.0m。

钢材材质为Q345C。

钢箱梁顶面为平坡。

桥面铺装采用4cm细粒式沥青混凝土面层和4cm中粒式沥青混凝土底层,桥面铺装层总厚度为8cm。

另设8cm钢筋砼层。

采用混凝土防撞护栏。

2.设计荷载汽车荷载:城-A级。

3.箱梁顶板板厚的确定钢箱梁的顶板板厚对全桥的经济指标影响较大,根据目前钢箱梁的设计经验和实际汽车荷载超重的影响,箱梁顶板板厚宜取14mm。

4.箱梁标准段截面5.纵肋设计横肋布置间距a=2000mm顶板纵肋布置间距b=300mm城-A车辆前轮着地宽度2g=0.25m,分布宽度:0.25+0.08*2=0.41 m城-A车辆后轮着地宽度2g=0.6m,分布宽度:0.6+0.08*2=0.76 m5.1纵肋截面几何特性1)桥面板有效宽度的确定关于桥面板的有效计算宽度,参考日本道路桥示方书的规定进行计算。

纵肋等效跨度L=0.6a=1200mm, b/2L=0.125λ=(1.06-3.2(b/2L)+4.5(b/2L)2)*b=219.1mm, 取有效宽度为210mm。

2)截面几何特性计算纵肋板件组成:1-240x14(桥面板),1-90x10(下翼缘),1-156x8(腹板)A=55.08 cm2I= 2499.4 cm4Yc=12.6 cm (距下翼缘)Wt=462.9 cm3Wb=198.4 cm35.2纵肋内力计算1)作用于纵肋上的恒载a)纵肋自重q1=21.48*1e-4*7.85e3*1.1=18.5 kg/mb)钢桥面板自重q2=0.014*b*7.85e3=38.5 kg/mc)桥面铺装(厚8cm)q3=0.08*b*2.4e3=67.2 kg/md)砼桥面板(厚8cm)Q4=0.08*b*2.6e3=72.8 kg/me)恒载合计∑q=197.0 kg/m2)汽车冲击系数(1+μ)=1+0.4=1.43)作用于纵肋上的活载纵肋反力计算图式(尺寸单位:mm)轴重160kN :P=16/2*1.4=11.2 t ,着地宽度0.76 m ,q=14.74 t/m, R1=5.41 t1367-837恒载+活载弯矩包络图(kg-m)5.3纵肋应力检算(未计入纵向体系应力)1)跨中上缘:σt=2258e2/462.9=487.8 kg/cm2下缘:σb=2258e2/198.4=1138.1 kg/cm22)支点上缘:σt=1562e2/462.9=337.4 kg/cm2下缘:σb=1562e2/198.4=787.3 kg/cm26.横肋设计6.1横肋截面几何特性1)桥面板有效宽度的确定桥面板的有效宽度参考日本道路桥示方书的规定进行计算。

钢箱梁施工方案2

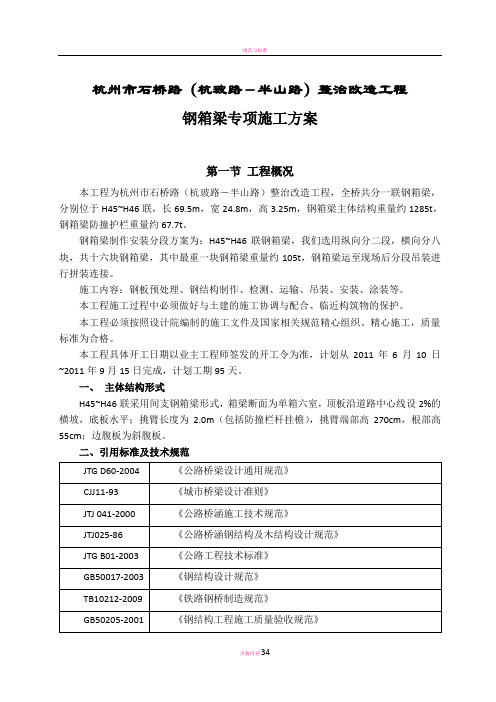

杭州市石桥路(杭玻路-半山路)整治改造工程钢箱梁专项施工方案第一节工程概况本工程为杭州市石桥路(杭玻路-半山路)整治改造工程,全桥共分一联钢箱梁,分别位于H45~H46联,长69.5m,宽24.8m,高3.25m,钢箱梁主体结构重量约1285t,钢箱梁防撞护栏重量约67.7t。

钢箱梁制作安装分段方案为:H45~H46联钢箱梁,我们选用纵向分二段,横向分八块,共十六块钢箱梁,其中最重一块钢箱梁重量约105t,钢箱梁运至现场后分段吊装进行拼装连接。

施工内容:钢板预处理、钢结构制作、检测、运输、吊装、安装、涂装等。

本工程施工过程中必须做好与土建的施工协调与配合、临近构筑物的保护。

本工程必须按照设计院编制的施工文件及国家相关规范精心组织、精心施工,质量标准为合格。

本工程具体开工日期以业主工程师签发的开工令为准,计划从2011年6月10日~2011年9月15日完成,计划工期95天。

一、主体结构形式H45~H46联采用间支钢箱梁形式,箱梁断面为单箱六室,顶板沿道路中心线设2%的横坡,底板水平;挑臂长度为2.0m(包括防撞栏杆挂檐),挑臂端部高270cm,根部高55cm;边腹板为斜腹板。

二、引用标准及技术规范三、主要材料主桥钢箱梁钢板采用Q345q C钢材,共计约1285t。

护栏采用Q345qC钢材,共计67.7t。

四、主要工程项目及数量本工程主要施工范围包括:钢箱梁制造、运输、安装全过程及其栏杆制造、运输、安装,全桥钢箱梁(包括附属结构件)总重量约为1352.7吨。

钢箱梁重量详见表1。

表1 钢箱梁重量第二节施工组织机构一、组织机构管理模式1、实施项目经理负责制。

项目经理由公司具有相应资质的管理人员担任。

对钢箱梁施工过程进行统一管理、协调公司相关部门配合本项目施工。

2、工地项目部人员都与公司的其他各项工作临时脱钩。

二、组织机构及人员设置方案针对本项目,公司抽调钢结构制造经验丰富的技术、管理人员组成项目部,作为本工程的领导机构,负责指挥、协调和组织落实本项目梁段的制造、运输、成桥焊接以及附属设施的制造安装等施工内容。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

厦门疏港路立交工程钢箱梁计算书1.结构特点A匝道桥第二联为钢箱梁结构,桥跨布置为(33+41+33)=107m,桥面宽度为8m,单箱多室截面,道路中心线处梁高1960mm,箱宽7.74m。

横隔梁的布置间距为2.0m。

钢材材质为Q345C。

钢箱梁顶面为平坡。

桥面铺装采用4cm细粒式沥青混凝土面层和4cm中粒式沥青混凝土底层,桥面铺装层总厚度为8cm。

另设8cm钢筋砼层。

采用混凝土防撞护栏。

2.设计荷载汽车荷载:城-A级。

3.箱梁顶板板厚的确定钢箱梁的顶板板厚对全桥的经济指标影响较大,根据目前钢箱梁的设计经验和实际汽车荷载超重的影响,箱梁顶板板厚宜取14mm。

4.箱梁标准段截面5.纵肋设计横肋布置间距 a=2000mm顶板纵肋布置间距 b=300mm城-A车辆前轮着地宽度 2g=0.25m,分布宽度:0.25+0.08*2=0.41 m城-A车辆后轮着地宽度 2g=0.6m,分布宽度:0.6+0.08*2=0.76 m5.1纵肋截面几何特性1)桥面板有效宽度的确定关于桥面板的有效计算宽度,参考日本道路桥示方书的规定进行计算。

纵肋等效跨度L=0.6a=1200mm, b/2L=0.125λ=(1.06-3.2(b/2L)+4.5(b/2L)2)*b=219.1mm, 取有效宽度为210mm。

2)截面几何特性计算纵肋板件组成:1-240x14(桥面板),1-90x10(下翼缘),1-156x8(腹板)A=55.08 cm2I= 2499.4 cm4Yc=12.6 cm (距下翼缘)Wt=462.9 cm3Wb=198.4 cm35.2纵肋内力计算1)作用于纵肋上的恒载a)纵肋自重q1=21.48*1e-4*7.85e3*1.1=18.5 kg/mb)钢桥面板自重q2=0.014*b*7.85e3=38.5 kg/mc)桥面铺装(厚8cm)q3=0.08*b*2.4e3=67.2 kg/md)砼桥面板(厚8cm)Q4=0.08*b*2.6e3=72.8 kg/me)恒载合计∑q=197.0 kg/m2)汽车冲击系数(1+μ)=1+0.4=1.43)作用于纵肋上的活载纵肋反力计算图式(尺寸单位:mm)轴重160kN :P=16/2*1.4=11.2 t,着地宽度0.76 m,q=14.74 t/m, R1=5.41 t4)纵肋弯矩按多跨刚性支承连续梁计算,跨度为横肋间距a,采用Midas/Civil程序计算,整理结果如下:1367-837上缘:σt=2258e2/462.9=487.8 kg/cm 2下缘:σb=2258e2/198.4=1138.1 kg/cm 2 2) 支点上缘:σt=1562e2/462.9=337.4 kg/cm 2 下缘:σb=1562e2/198.4=787.3 kg/cm 26. 横肋设计 6.1 横肋截面几何特性 1) 桥面板有效宽度的确定桥面板的有效宽度参考日本道路桥示方书的规定进行计算。

横肋等效跨度L=5000mm, a/2L=0.2λ=(1.06-3.2(a/2L)+4.5(a/2L)2)*a=1200 mm 边箱按悬臂板考虑:横肋等效跨度L=10000mm, a/2L=0.1 λ=(1.06-3.2(a/2L)+4.5(a/2L)2)*a=1570 mm 2) 截面几何特性(下翼缘板厚12mm, 腹板10mm )A=221.7 cm 2I= 87761.6 cm 4Yc= 48.67 cm (距下翼缘)3)悬臂板截面几何特性A= 443.4 cm2I= 2919808.3 cm4Yc= 90 cm (距下翼缘)Wt=32442.3 cm3Wb=32442.3 cm36.2恒载内力计算1)横肋自重桥面板宽度取横肋间距,即2000mm。

q1=(200*1.4+12*1.2+57.4*1.0)*1e-4*7.85e3*1.1=303.8 kg/m2)桥面铺装q2=2.0*0.08*2.4e3=384 kg/m3)砼桥面板q3=2.0*0.08*2.6e3=416 kg/m4)砼防撞护栏q4=750*2.0=1500 kg6.3内力计算1)纵向反力计算横肋处反力 R=1.0*20.0*(1+μ)=28.0 t2)横肋内力(尺寸单位:mm)6.4内力计算成果考虑斜腹板的支承作用(t-m)跨中弯矩 M=25.9 t-m;支点弯矩 M=-125.8 t-m6.5横肋应力检算跨中截面:上缘应力σt=25.9e5/7745.9=334.4 kg/cm2下缘应力σb=25.9e5/1803.2=1436.4 kg/cm2 < [σ]=2000 kg/cm2支点截面:上缘应力σt=29.6e5/7745.9=382.2 kg/cm2下缘应力σb=29.6e5/1803.2=1641.5 kg/cm2 < [σ]=2000 kg/cm2边箱不考虑斜腹板的支承作用时,支点截面上缘应力σt=125.8e5/32442.3=387.8 kg/cm2下缘应力σb=125.8e5/32442.3=387.8kg/cm2 < [σ]=2000 kg/cm2 7.钢箱梁纵向体系应力计算7.1计算简图7.2恒载计算1)钢梁自重钢梁自重按470kg/m2估算,q=0.47*7.74=3.64 t/m2)钢筋砼桥面板q=0.08*7.74*2.6=1.61 t/m3)桥面铺装q=0.08*7.74*2.4=1.49 t/m4)防撞护栏q=1.5 t/m5)恒载合计∑q=8.24 t/m7.3活载计算参数1)冲击系数(1+μ)=0.6686-0.3032lgL=1.208 (按33m跨计算,偏大)2)多车道折减系数按2车道计算,折减系数:1.03)偏载系数本桥为曲梁,曲线半径为72m,取偏载系数:1.304)综合系数k=1.208*2*1.0*1.3=3.1417.4钢箱梁截面几何特性A= 0.409 m2 ;Yc= 1.189 m (至梁底) ;I= 0.222 m4 Wt=0.288 m3 ;Wb=0.187m37.5内力计算成果剪力包络图(kN)弯矩包络图(kN-m)7.6应力检算1)正应力上缘正应力(MPa)下缘正应力(MPa)2)剪应力检算剪应力考虑均由直腹板承受。

33m跨边支点处:腹板板厚14mm。

τmax=1.5*3134e2/(184.0*1.4*2)=912.5 kg/cm2 < [τ]=1200 kg/cm241m跨中支点处:腹板板厚16mm。

(距支点6.5m范围)τmax=1.5*4334e2/(184.0*1.6*2)=1104.1 kg/cm2 < [τ]=1200 kg/cm27.7刚度检算恒载作用下的挠度δ=14 mm汽车荷载作用下的最大挠度δ=33.6 mm < [δ]= 41000/800=51 mm实际挠跨比δ/L=1/1220因此需设预拱度,中跨中需设预拱度值为14+33.6/2 =30.8 mm,实设31mm。

7.8支座反力计算成果边支点(59号单元 I 端面)支座型号:2000kN/个N(KN) Q(KN) M(KNM) N(KN) Q(KN) M(KNM)汽车 0.0 1737.0 0.0 0.0 -245.3 0.0组合 -- 1 0.0 2855.2 0.0 0.0 693.8 0.0中支点(60号单元 I 端面)支座型号:4000kN/个汽车 0.0 3094.3 0.0 0.0 -238.8 0.0组合 -- 1 0.0 6706.1 0.0 0.0 2909.8 0.08钢箱梁横梁检算8.1中横梁(41m跨)1)腹板剪应力最大支座反力 Rmax=6706 kN横梁腹板承受的剪力 Qmax=6706/2*1.1=3688.3 kN(其中,1.1为腹板剪力不均匀系数)腹板板厚取28mm,腹板高度1840mm,则腹板最大剪应力:τmax=1.5*369e3/(184.0*2.8)=1074 kg/cm2 < [τ]=1200 kg/cm22)弯曲应力支座中心距取2100mm,则支座中心至腹板的距离 d=1350-2100/2=300 mm中横梁计算弯矩 M=369* 0.3=110.7 t-m桥面板有效宽度的确定桥面板的有效宽度参考日本道路桥示方书的规定进行计算。

a=1500mm等效跨度L=2*300=600mm, a/2L=1.25λ=2*0.15*L=180 mm,取180mm。

中横梁截面特性(顶、底板δ=20mm,腹板δ=28mm)h=1850mmA= 578.8 cm2 ;Yc= 92.5 cm (至梁底) ;I= 1986432.2 cm4Wt=21474.9 cm3 ;Wb=21474.9 cm3上缘应力σt=110.7e5/21474.9=515.5 kg/cm2下缘应力σb=110.7e5/21474.9=515.5 kg/cm2 < [σ]=2100 kg/cm28.2端横梁1)腹板剪应力最大支座反力 Rmax=2855 kN横梁腹板承受的剪力 Qmax=2855/2*1.1=1570.3 kN(其中,1.1为腹板剪力不均匀系数)腹板板厚取20mm,腹板高度1840mm,则腹板最大剪应力:τmax=1.5*157e3/(184.0*2.0)=640 kg/cm2 < [τ]=1200 kg/cm22)弯曲应力支座中心距取2100mm,则支座中心至腹板的距离 d=1350-2100/2=300 mm端横梁计算弯矩 M=157* 0.3=47.1 t-m桥面板有效宽度的确定桥面板的有效宽度参考日本道路桥示方书的规定进行计算。

a=1000mm(单侧)等效跨度L=2*3500=7000mm, a/2L=0.143λ=0.3*L=180 mm,实际取180mm。

端横梁截面特性(顶、底板δ=14mm,腹板δ=20mm)A= 414.8 cm2 ;Yc= 92.5cm (至梁底) ;I= 1432818.5 cm4Wt=15489.9 cm3 ;Wb=15489.9 cm3上缘应力σt=47.1e5/15489.9=304.1 kg/cm2下缘应力σb=47.1e5/15489.9=304.1 kg/cm2 < [σ]=2100 kg/cm29.支座处局部承压应力检算9.1中支点处最大支点反力 Rmax=6706 kN板件规格面积1-600x28 168.02-200x28 112.0合计 278.0局部承压应力σa=670.6e3/278.0/2=1206.1kg/cm2加劲肋焊缝确定:单个加劲肋最大轴力 N=56*2.0=112 t由τ=112e3/(0.7hf*2*50hf)<1200 kg/cm2,解得hf > 11.5 mm,实际取hf=16mm。