液压缸全套图纸说明书样本

HSG01系列工程液压缸样本

3000

55

注: 1.速比φ系指活塞有效面积与活塞杆腔有效面积之比。 2.速比 1.46 中杆径尺寸为优选系列。 3.最大行程原则上:φφ =1.33,S=8D;φφ=1.46,S=10D; φφ=2,S=12D。 4.用户所需 S 大于表中规定最大行程时,应通过双方协商解决。 5.非铰轴和中法兰连接的最小行程按上表。 6.1MPa 约等于 10Kgf/cm2。

L3

30 35 40

45

45

50 55

60 65

70 75

85

95 105 115

L5

30

40

50

60

70

82

90 110 122

L4

55

65

66

70 75

85

90

75

78

100 107 112 120 135

▲ 76 ▲ 80 ▲ 85

▲ 95 ▲ 100

L1+S

225+S 243+S 258+S

第 4页

主 页

样本目录

HSG ※ 01 系列工程液压缸

◆ 活塞杆端为外螺纹 / 杆头耳环连接

图2

1 . 2 、耳环连接

3 、铰轴连接

4 、端部法兰连接 5 、中部法兰连接

第 5页

主 页

样本目录

HSG ※ 01 系列工程液压缸

◆ 活塞杆端为外螺纹 / 杆头耳环连接的安装连接尺寸表

缸径 D φ 40 φ 50 φ 63 φ 80 φ 90 φ 100 φ 110 φ 125 φ 140 φ 150 φ 160 φ 180 φ 200 φ 220 φ 250

498+S 513+S

HSG系列液压缸样本(16MPa)资料

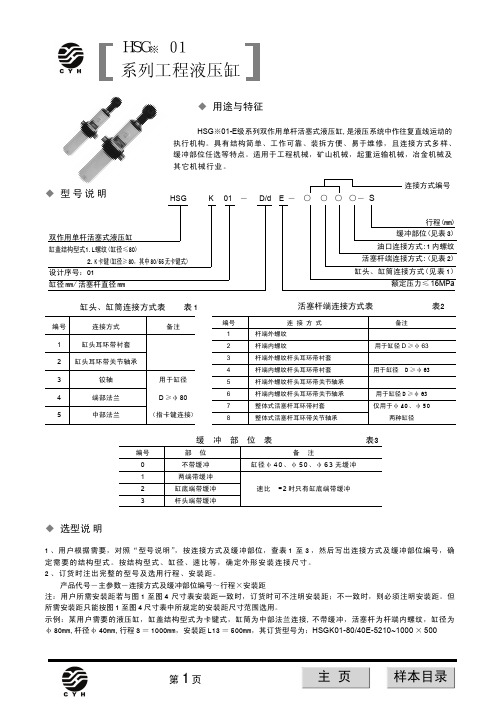

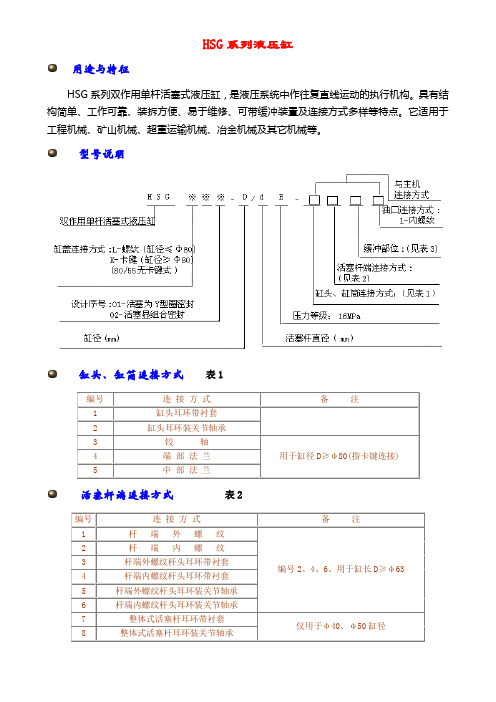

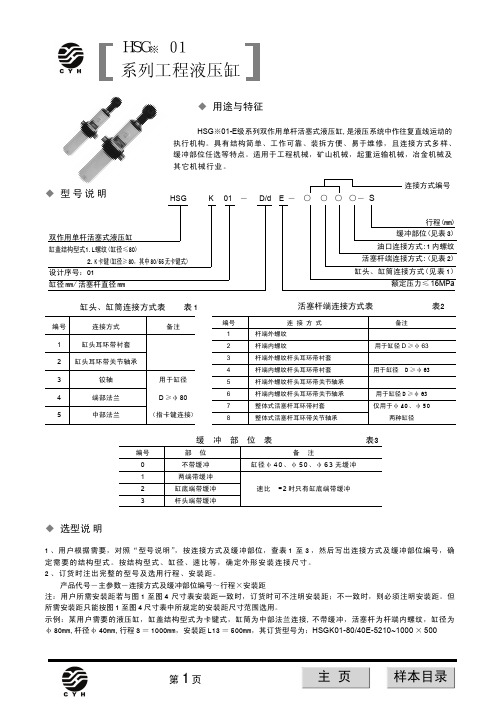

HSG 系列液压缸用途与特征HSG 系列双作用单杆活塞式液压缸,是液压系统中作往复直线运动的执行机构。

具有结构简单、工作可靠、装拆方便、易于维修、可带缓冲装置及连接方式多样等特点。

它适用于工程机械、矿山机械、超重运输机械、冶金机械及其它机械等。

型号说明缸头、缸筒连接方式 表1编号 连 接 方 式 备 注1 缸头耳环带衬套2 缸头耳环装关节轴承3 铰 轴 用于缸径D ≥φ80(指卡键连接)4 端 部 法 兰 5中 部 法 兰活塞杆端连接方式表2编号 连 接 方 式 备 注1 杆 端 外 螺 纹 编号2、4、6、用于缸长D ≥φ632 杆 端 内 螺 纹3 杆端外螺纹杆头耳环带衬套4 杆端内螺纹杆头耳环带衬套5 杆端外螺纹杆头耳环装关节轴承6 杆端内螺纹杆头耳环装关节轴承7 整体式活塞杆耳环带衬套 仅用于φ40、φ50缸径8整体式活塞杆耳环装关节轴承缓冲部位表3编号 部 位 备 注0 不 带 缓 冲 φ40、φ50、φ63缸径不带缓冲; 速比Ψ=2时只有缸头端带缓冲1 两端带缓冲2 缸头端带缓冲3 杆头端带缓冲性能参数表4型号公称压力 (Mpa )缸径 D (mm ) 速比Ψ非铰轴连接的最小行程S1 (mm )1.33 1.46 2杆径d(mm) 最大行程S(mm) 杆径 d(mm) 最大行程S(mm) 杆径d(mm)最大行程S(mm) HSGL ※※- 40/dE 1640 20 320 22 400 25 480 HSGL ※※- 50/dE 50 25 400 28 500 32 600 HSGL ※※- 63/dE 63 32 500 35 630 45 750 HSGL ※※- 80/dE 80 40 640 45 800 55 950HSGL ※※- 80/dE 80 40 640 45 800 / / 30 HSGK ※※- 90/dE 90 45 720 50 900 63 1080 40 HSGK ※※- 100/dE 100 50 800 55 1000 70 1200 40 HSGK ※※- 110/dE 110 55 880 63 1100 80 1320 40 HSGK ※※- 125/dE 125 63 1000 70 1250 90 1500 35 HSGK ※※- 140/dE 14070 1120 80 1400 100 1680 45 HSGK ※※- 150/dE 150 75 1200 85 1500 105 1800 50 HSGK ※※- 160/dE 160 80 1280 90 1600 110 1900 40 HSGK ※※- 180/dE 180 90 1450 100 1800 125 2150 45 HSGK ※※- 200/dE 200 100 1600 110 2000 140 2400 45 HSGK ※※- 220/dE 220 110 1760 125 2200 160 2640 50 HSGK ※※- 250/dE 250 125 2000 140 2500 180 3000 55 HSGK ※※- 280/dE 280 140 2240 160 2800 200 3360 HSGK ※※- 300/dE 300 150 2400 168 3000 210 3600 HSGK ※※- 320/dE 320 160 2560 180 3200 220 3840 HSGK ※※- 360/dE 360 180 2880 200 3600 250 4320 HSGK ※※- 400/dE400200320022040002804800注:1、速比Ψ:系指活塞有效面积与活塞杆腔有效面积之比。

液压缸气缸图纸集

注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

A注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

A注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

A注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

A A注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

A 注:右侧三维图可以三维预览(旋转与缩放等),本图由三维模具网提供,QQ:2500402818。

液压缸结构图示

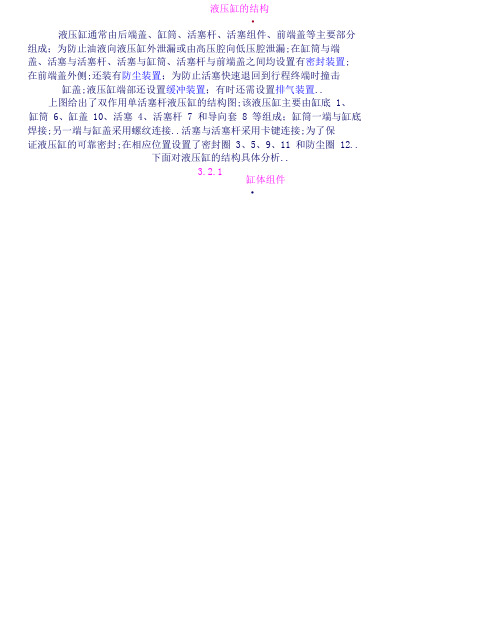

液压缸的结构·液压缸通常由后端盖、缸筒、活塞杆、活塞组件、前端盖等主组成;为防止油液向液压缸外泄漏或由高压腔向低压腔泄漏,在缸盖、活塞与活塞杆、活塞与缸筒、活塞杆与前端盖之间均设置有密在前端盖外侧,还装有防尘装置;为防止活塞快速退回到行程终端缸盖,液压缸端部还设置缓冲装置;有时还需设置排气装置。

上图给出了双作用单活塞杆液压缸的结构图,该液压缸主要由缸缸筒6、缸盖10、活塞4、活塞杆7和导向套8等组成;缸筒一端与缸焊接,另一端与缸盖采用螺纹连接。

活塞与活塞杆采用卡键连接,证液压缸的可靠密封,在相应位置设置了密封圈3、5、9、11和防尘下面对液压缸的结构具体分析。

3.2.1缸体组件·缸体组件与活塞组件形成的密封容腔承受油压作用,因此,缸体组件要有足够的强度,较高的表面精度可靠的密封性。

缸筒与端盖的连接形式常见的缸体组件连接形式如图3.10所示。

(1)法兰式连接(见图a),结构简单,加工方便,连接可靠,但是要求缸筒端部有足够的壁厚,用以安装螺栓或旋入螺钉,它是常用的一种连接形式。

(2)半环式连接(见图b),分为外半环连接和内半环连接两种连接形式,半环连接工艺性好,连接可靠,结构紧凑,但削弱了缸筒强度。

半环连接应用十分普遍,常用于无缝钢管缸筒与端盖的连接中。

(3)螺纹式连接(见图f、c),有外螺纹连接和内螺纹连接两种,其特点是体积小,重量轻,结构紧凑,但缸筒端部结构复杂,这种连接形式一般用于要求外形尺寸小、重量轻的场合。

·(4)拉杆式连接(见图d),结构简单,工艺性好,通用性强,但端盖的体积和重量较大,拉杆受力后会拉伸变长,影响效果。

只适用于长度不大的中、低压液压缸。

(5)焊接式连接(见图e),强度高,制造简单,但焊接时易引起缸筒变形。

·缸筒、端盖和导向套的基本要求·缸筒是液压缸的主体,其内孔一般采用镗削、绞孔、滚压或珩磨等精密加工工艺制造,要求表面粗糙度在0.1~0.4μm,使活塞及其密封件、支承件能顺利滑动,从而保证密封效果,减少磨损;缸筒要承受很大的液压力,因此,应具有足够的强度和刚度。

Y-HG1液压缸样本

Y-HG1液压缸样本Y-HG型冶金设备用标准液压缸 1Y-HG型冶金设备用标准液压缸共有34种规格,68个品种,缸径40,320mm。

1 技术特点1.压力:本标准缸为E、G两种压力极。

E极适用于,6.3MPa,16Mpa压力范围的液压缸(简称E级油缸)。

G极适用于,缸) 16MPa,25MPa压力范围的液压缸(简称G极油2.密封:E级油缸采用结构简单,耐磨性好的YX型聚胺脂密封圈和适用范围宽的YX型橡胶密封圈。

G极油缸采用耐高压,密封可靠的V型组合密封圈。

3.防压:本液压缸均采用聚胺脂或丁腈橡胶无骨架式防尘圈。

4.适用介质:液压油、机械油、乳化液。

(不适用于磷酸脂)oo5.适用温度:-40C,+180C。

6.结构:本标准缸共有17种缸径(40、50、63、80、90、100、110、125、140、150、160、180、200、220、250、280、320),按两种速比(1.46、2)组成34种规格;分成带间隙缓冲两种结构。

上述34种规格组成68个品种,便于用户任意选用。

7.安装连接:符合国际标准ISO6020/1- 1981中系列液压缸安装连接尺寸。

不同缸径均有基本型,前、后长方法兰,前、后方法兰,前、后圆法兰,前、中、后销轴,头部单耳环;轴向、径向脚架共13种安装型式(详见型号说明及附表)。

除轴向脚架型外,安装连接尺寸均符合ISO6020/1-1981。

杆端螺纹亦符合GB2350-80规定。

1.型号说明中凡标有?号的目前暂按非标准处理。

2.压力分级E16MPa可适用6.3MPa,16MPa之间使用者只需填写E即可。

3.安装连接形式除中间销轴需在型号上注明1的具体尺寸外,其余按表上符号填写即可,外连尺寸请参考表5,17。

4.如需要间隙缓冲请填写H符号,如果不填H符号则接无缓冲交货。

5.行程请按行程系列表4中的分档填写。

用户也可以自行确定行程。

6.对液压缸的工作介质、适用温度、试验、外表涂漆、包装等有特殊要求者务请注明,末注明特殊要求者一律按标准交替。

液压缸设计说明书

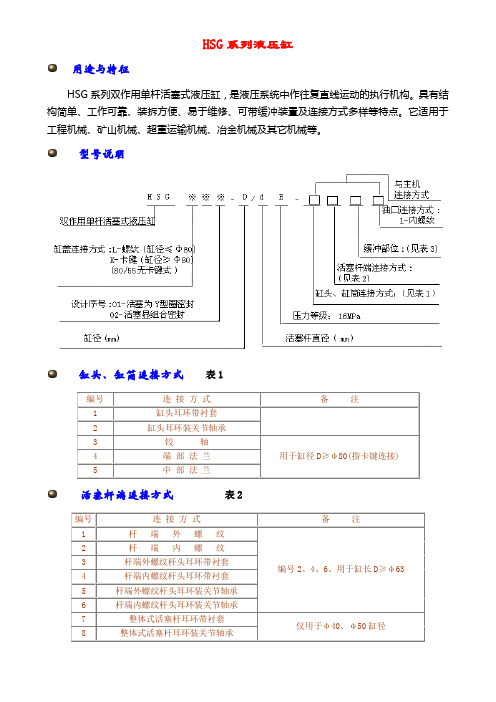

佳木斯大學机械设计制造及其自动化专业(卓越工程师)说明书题目单杆活塞式液压缸的设计学院机械工程学院专业机械设计制造及其自动化(卓越工师)组员曾瑶瑶、王健跃、杨兰、沈宜斌指导教师臧克江完成日期2016年6月佳木斯大学机械工程学院目录设计要求 (II)第1章缸的设计 (1)1.1 液压缸类型和结构型式的确定 (1)1.1.1结构类型 (1)1.1.2局部结构及选材初选 (1)1.2液压缸主要尺寸的确定 (2)1.2.1 液压缸筒的内径D的确定 (2)1.2.2 活塞杆直径d的确定 (2)1.2.3 缸筒长度l的确定(如图1-3) (3)1.2.4 导向套的设计 (3)1.3活塞及活塞杆处密封圈的选用 (4)1.4缓冲装置设计计算 (4)第2章强度和稳定性计算 (7)2.1缸筒壁厚和外径计算 (7)2.2缸底厚度计算 (7)2.3 活塞杆强度计算 (7)致谢 (8)参考文献 (9)设计要求设计单杆活塞式液压缸;系统压力:10MPa;系统流量:100L/min;液压缸行程:450mm;速度:30mm/s;液压缸输出力:5000N;油口尺寸:M24*1.5,且两油口尽可能在缸筒的缸底侧;液压缸与外界联接方式缸底固定,活塞杆为耳环联接。

第1章缸的设计1.1 液压缸类型和结构型式的确定1.1.1结构类型1、采用单作用单杆活塞缸;2、液压缸的安装形式采用轴线固定类中的头部内法兰式安装在机器上。

法兰设置在活塞杆端的缸头上,内侧面与机械安装面贴紧,这叫头部内法兰式。

液压缸工作时,安装螺栓受力不大,主要靠安装支承面承受,所以法兰直径较小,结构较紧凑【1】。

这种安装形式在固定安装形式中应用得最多。

而且压力机的工作时的作用力是推力,则采用图1-1的安装形式。

图1-1安装形式1.1.2局部结构及选材初选1、缸筒的材料采用45号无缝钢管(如图1-2);图1-2缸筒的设计2、缸底的材料:采用45号钢,与缸筒采用法兰连接【2】;3、缸盖:采用45号钢,与缸筒采用法兰连接;4、缸体与外部的链接结构为刚性固定:采用头部内法兰式连接;5、活塞:活塞采用铸铁;6、活塞杆:活塞缸采用45号钢,设计为实心;7、排气装置:在缸筒尾端采用组合排气塞;8、密封件的选用:活塞和活塞杆的密封件采用O形密封圈加挡圈【3】。

液压缸样本

泸州长江液压件二厂有限公司Luzhou changjiang2nd hydraulic componeng co.ltd公司简介泸州长江液压件二厂有限公司(原长江液压件二厂)系原机械工业部定点生产液压元件产品的专业厂家,主要产品首批获得国家机械工业部“不脏不漏”合格证证书及省、市优质产品称号。

通过ISO9001质量体系认证。

泸州长江液压件二厂有限公司生产液压原件已具有三十多年的历史。

专业生产国家定型的各类压力、方向、流量液压控制阀,多规格液压油缸,专用液压元件及液压装置。

泸州长江液压件二厂有限公司生产的产品已广泛用于工程机械、矿山机械、起重运输机械,并被石油、渔业、化工、科研等领域采用。

泸州长江液压件二厂有限公司提供通用液压元件(包括液压油缸、液压阀等)、研制专用元件、设计和生产各种液压系统,竭诚为国内外用户的各种需要服务。

目录液压缸选定程序 (1)GGK1系列高压液压缸 (7)GHF1系列高压液压缸 (9)DG型车辆用液压缸 (11)HSG型工程用液压缸 (13)Y-HG1型冶金设备标准液压缸 (24)JB/ZQ4359-86重型冶金设备液压缸 (34)CD/CG250、CD/CG350系列重载液压缸 (40)JB2162-77重型冶金设备液压缸 (56)JB2162-91重型冶金设备液压缸 (66)液压缸使用维修与故障排除 (70)其它(液压阀、液压泵站) (73)泸州长江液压件二厂有限公司液压缸选定程序一、液压缸选定程序基本内容1.初选缸径/杆径2.确定行程及安装方式3.端位缓冲的选择4.油口类型与通径选择5.特定工况对条件选择6.密封件品质的选择7.负载导向8.其它特性的选择二、程序内容解释1.初选缸径/杆径(以单活塞杆双作用液压缸为例)1.1已知设备或装置液压系统控制回路供给液压缸的油压P、流量Q及其工况需要液压缸对负载输出力的作用方式(推、拉、既推又拉)和相应力(推力F1、拉力F2、推力F1和拉力F2)的大小(应考虑负载可能存在的额外阻力)。

液压缸产品样本

序

缸径D

D1

CD

Y

PM

XC

XM

MRxEW

EE

KKxA(长)

1

80

95

40

45

65

365

310**

303

45x45

M22x1.5

M33x2-45

2

(90)

108

40

45

65

370

310**

307

45x45

M22x1.5

M36x2-50

3

100

121

50

55

65

430

365**

352

60x60

M33x2

M42x2-55

4

(110)

133

50

55

70

440

370**

362

60x60

M33x2

M48x2-60

5

125

152

50

55

82

455

380**

383

60x60

M33x2

M52x2-65

6

(140)

168

60

65

87

500

420**

412

70x70

M33x2

M60x2-70

60x60

M33x2

M42x2-55

4

(110)

133

165

50

55

70

440

370**

362

60x60

M33x2

M48x2-60

5

125

152

液压缸结构图示

液压缸的结构·液压缸通常由后端盖、缸筒、活塞杆、活塞组件、前端盖等主要部分组成;为防止油液向液压缸外泄漏或由高压腔向低压腔泄漏;在缸筒与端盖、活塞与活塞杆、活塞与缸筒、活塞杆与前端盖之间均设置有密封装置;在前端盖外侧;还装有防尘装置;为防止活塞快速退回到行程终端时撞击缸盖;液压缸端部还设置缓冲装置;有时还需设置排气装置..上图给出了双作用单活塞杆液压缸的结构图;该液压缸主要由缸底 1、缸筒 6、缸盖 10、活塞 4、活塞杆 7 和导向套 8 等组成;缸筒一端与缸底焊接;另一端与缸盖采用螺纹连接..活塞与活塞杆采用卡键连接;为了保证液压缸的可靠密封;在相应位置设置了密封圈 3、5、9、11 和防尘圈 12..下面对液压缸的结构具体分析..3.2.1缸体组件·缸体组件与活塞组件形成的密封容腔承受油压作用;因此;缸体组件要有足够的强度;较高的表面精度可靠的密封性..缸筒与端盖的连接形式常见的缸体组件连接形式如图 3.10 所示..1法兰式连接见图 a;结构简单;加工方便;连接可靠;但是要求缸筒端部有足够的壁厚;用以安装螺栓或旋入螺钉;它是常用的一种连接形式..2半环式连接见图 b;分为外半环连接和内半环连接两种连接形式;半环连接工艺性好;连接可靠;结构紧凑;但削弱了缸筒强度..半环连接应用十分普遍;常用于无缝钢管缸筒与端盖的连接中.. 3螺纹式连接见图 f、c;有外螺纹连接和内螺纹连接两种;其特点是体积小;重量轻;结构紧凑;但缸筒端部结构复杂;这种连接形式一般用于要求外形尺寸小、重量轻的场合..·4拉杆式连接见图 d;结构简单;工艺性好;通用性强;但端盖的体积和重量较大;拉杆受力后会拉伸变长;影响效果..只适用于长度不大的中、低压液压缸..5焊接式连接见图 e;强度高;制造简单;但焊接时易引起缸筒变形..·缸筒、端盖和导向套的基本要求·缸筒是液压缸的主体;其内孔一般采用镗削、绞孔、滚压或珩磨等精密加工工艺制造;要求表面粗糙度在 0.1~0.4μm;使活塞及其密封件、支承件能顺利滑动;从而保证密封效果;减少磨损;缸筒要承受很大的液压力;因此;应具有足够的强度和刚度..·端盖装在缸筒两端;与缸筒形成封闭油腔;同样承受很大的液压力;因此;端盖及其连接件都应有足够的强度..设计时既要考虑强度;又要选择工艺性较好的结构形式..导向套对活塞杆或柱塞起导向和支承作用;有些液压缸不设导向套;直接用端盖孔导向;这种结构简单;但磨损后必须更换端盖..缸筒、端盖和导向套的材料选择和技术要求可参考液压工程手册..3.2.2活塞组件活塞组件由活塞、活塞杆和连接件等组成..随液压缸的工作压力、安装方式和工作条件的不同;活塞组件有多种结构形式..活塞与活塞杆的连接形式如图 3.11 所示;活塞与活塞杆的连接最常用的有螺纹连接和半环连接形式;除此之外还有整体式结构、焊接式结构、锥销式结构等..螺纹式连接如图a所示;结构简单;装拆方便;但一般需备螺母防松装置;·半环式连接如图b所示;连接强度高;但结构复杂;装拆不便;半环连接多用于高压和振动较大的场合..活塞组件的密封·活塞装置主要用来防止液压油的泄漏;良好的密封是液压缸传递动力、正常动作的保证;根据两个需要密封的耦合面间有无相对运动;可把密封分为动密封和静密封两大类..设计或选用密封装置的基本要求是具有良好的密封性能;并随压力的增加能自动提高密封性;除此以外;摩擦阻力要小、耐油、抗腐蚀、耐磨、寿命长、制造简单、拆装方便..·常见的密封方法有以下几种..1间隙密封间隙密封是一种常用的密封方法;它依靠相对运动零件配合面间的微小间隙来防止泄漏;由环形缝隙轴向流动理论可知;泄漏量与间隙的三次方成正比;因此可用减小间隙的办法来减小泄漏..一般间隙为 0.01~0.05mm;这就要求配合面有很高的加工精度..在活塞的外圆表面一般开几道宽 0.3~0.5mm、深 0.5~l mm、间距 2~5mm的环形沟槽;称平衡槽;其作用如下:a使活塞具有自位性能;由于活塞的几何形状和同轴度误差;工作压力油在密封间隙中的不对称分布将形成一个径向不平衡力;称为液压卡紧力;它使摩擦力增大;开平衡槽后;使得径向油压力趋于平衡;使活塞能够自动对中;减小了摩擦力;b由于同心环缝的泄漏要比偏心环缝小得多;活塞的对中减少了油液的泄漏量;提高了密封性能;c自润滑作用;油液储存在平衡槽内;使活塞能自动润滑..间隙密封的特点是结构简单、摩擦力小、耐用;但对零件的加工精度要求较高;且难以完全消除泄漏..故只适用于低压、小直径的快速液压缸..2活塞环密封活塞环密封依靠装在活塞环形槽内的弹性金属环紧贴缸筒内壁实现密封;如图所示..它的密封效果较间隙密封好;适用的压力和温度范围很宽;能自动补偿磨损和温度变化的影响;能在高速条件下工作;摩擦力小;工作可靠;寿命长;但不能完全密封..活塞环的加工复杂;缸筒内表面加工精度要求高;一般用于高压、高速和高温的场合..3 密封圈密封密封圈密封是液压系统中应用最广泛的一种密封;密封圈有 O 形、V 形、Y 形及组合式等数种;其材料为耐油橡胶、尼龙、聚氨酯等..·①O 形密封圈O 形密封圈的截面为圆形;主要用于静密封和速度较低的滑动密封;其结构简单紧凑;安装方便;价格便宜;可在-40~120°C的温度范围内工作..但与唇形密封圈相比;其寿命较短;密封装置机械部分的精度要求高;启动阻力较大..·O 形圈密封的原理如图所示;O 形圈装入密封槽后;其截面受到压缩后变形..在无液压力时;靠 O 形圈的弹性对接触面产生预接触压力;实现初始密封;当密封腔充入压力油后;在液压力的作用下;O 形圈挤向槽一侧;密封面上的接触压力上升;提高了密封效果..·任何形状的密封圈在安装时;必须保证适当的预压缩量;过小不能密封;过大则摩擦力增大;且易于损坏;因此;安装密封圈的沟槽尺寸和表面精度必须按有关手册给出的数据严格保证..在动密封中;当压力大于 10MPa时;O 形圈就会被挤入间隙中而损坏;为此需在 O 形圈低压侧设置聚四氟乙烯或尼龙制成的挡圈;其厚度为1.25~2.5mm;双向受高压时;两侧都要加挡圈;其结构如图所示..· ② V 形密封圈·V形圈的截面为 V 形;如图所示;V形密封装置是由压环、V形圈和支承环组成..当工作压力高于 10MPa时;可增加 V 形圈的数量;提高密封效果..安装时;V 形圈的开口应面向压力高的一侧..·V形圈密封性能良好;耐高压;寿命长;通过调节压紧力;可获得最佳的密封效果;但 V形密封装置的摩擦阻力及结构尺寸较大;主要用于活塞杆的往复运动密封;它适宜在工作压力 p>50MPa、温度-40~80℃的条件下工作..③ Y 形密封圈Y形密封圈的截面为 Y 形;属唇形密封圈..它是一种密封性、稳定性和耐压性较好;摩擦阻力小;寿命较长的密封圈;故应用很普遍..Y形圈主要用于往复运动的密封;根据截面长宽比例的不同;Y 形圈可分为宽断面和窄断面两种形式;宽断面 Y 形圈一般适用于工作压力 p<20MPa..窄断面 Y 形圈一般适用于工作压力 p<32MPa..图 3.15 所示为宽断面 Y 形密封圈..·Y形圈的密封作用取决于它的唇边对耦合圆的紧密接触程度;在压力油作用下;唇边对耦合面产生较大的接触压力;从而达到密封的目的;当液压力升高时;唇边与藕合面贴得更紧;接触压力更高;密封性能更好..Y 形圈安装时;唇口端面应对着压力高的一侧;当压力变化较大、滑动速度较高时;要使用支承环;以固定密封圈;如图 3.15b所示..3.2.3缓冲装置·当液压缸拖动负载的质量较大、速度较高时;一般应在液压缸中设缓冲装置;必要时还需在液压传动系统中设缓冲回路;以免在行程终端发生过大的机械碰撞;导致液压缸损坏..缓冲的原理是当活塞或缸筒接近行程终端时;在排油腔内增大回油阻力;从而降低液压缸的运动速度;避免活塞与缸盖相撞..·液压缸中常用的缓冲装置如图所示..圆柱形环隙式缓冲装置播放动画如图a;当缓冲柱塞进入缸盖上的内孔缸盖和缓冲活塞间形成缓冲油腔;被封闭油液能从环形间隙δ排出;产生缓冲压力;从而实现减速缓冲..这种缓冲装置在冲过程中;由于其节流面积不变;故缓冲开始时;产生的缓冲制动力很大;快就降低了..其缓冲效果较差;但这种装置结单;制造成本低;所以在系列化的成品液压缸中多采用这种缓冲装置..如图b;由于缓冲柱塞为圆锥形;所以缓冲环形间隙δ随位移量而改变;即节流面积随缓冲行程的增大而缩小;使机械能的吸收较均匀;其缓冲效果较好..如图 3.16c;在缓冲柱塞上开有由浅渐深的三角节流槽;节流面积随着缓冲行程的增大而逐渐减小;缓冲压力变化平缓..可调节流孔式缓冲装置如图 3.16d;在缓冲过程中;缓冲腔油液经小孔节流排出;调节节流孔的大小;可控制缓冲腔内缓冲压力的大小;以适应液压缸不同的负载和速度工况对缓冲的要求;同时当活塞反向运动时;高压油从单向阀进入液压缸内;活塞也不会因推力不足而产生启动缓慢或困难等现象..3.2.4排气装置液压传动系统中往往会混入空气;使系统工作不稳定;产生振动、爬行或前冲等现象;严重时会使系统不能正常工作..因此;设计液压缸时;必须考虑空气的排除;对于要求不高的液压缸;往往不设计专门的排气装置;而是将油口布置在缸筒两端的最高处;这样也能使空气随油液排往油箱;再从油箱溢出;对于速度稳定性要求较高的液压缸和大型液压缸;常在液压缸的最高处设置专门的排气装置;如排气塞、排气阀等..。

液压缸分类及样本图资料

双杆式活塞缸

双杆活塞缸活塞两侧都有活塞 杆伸出,根据安装方式不同又分为 活塞杆固定式和缸筒固定式两种。

双杆式活塞缸

Байду номын сангаас

当缸筒固定时,运动部件移动范 围是活塞有效行程的三倍,占地面积 较大常用于小型设备;当活塞杆固定 时,运动部件移动范围是活塞有效行 程的两倍 。

双杆式活塞缸

双杆活塞缸的速度推力特性 v = q / A = 4 q /π(D 2- d 2) 缸在左右两个方向上输出的速 度相等。 F = A(p1- p2) =π(D 2-d 2)(p1- p2) /4 缸在左右两个方向上输出的 推力相等,。

单杆式活塞缸

单活塞杆缸两腔同时通压力油,称为 差动连接。差动连接的缸只能一个方向运 动。图示为向右运动。

单杆式活塞缸

运动速度 v3=(q + q′)/ A1=(q +A2v3)/ A 整理得: v3= q /(A1-A2)=4 q /πd 2 • 如果要求 差动缸向右运动速度v3 =非差动连接向左运动速度 v2 • 则 D 2d 活塞推力 F3= p1(A1-A2)

液压缸结构

活塞密封

活塞密封

活塞杆密封

活塞杆密封

活塞杆密封

泄油口填料密封

缓冲

缓冲

缓冲

缓冲

缓冲

行程开关

行程开关

行程开关

返回

单杆式活塞缸

单杆活塞缸只有一端带活塞杆,它 也有缸筒固定和活塞杆固定两种安装方 式,两种方式的运动部件移动范围均为 活塞有效行程的两倍。

单杆式活塞缸

单杆活塞缸速度推力特性

向右运动速度 v1 = qv /A1= 4 qv /πD 2 向右运动推力 F1= A1p1 - A2p2 向左运动速度 v2 = qv /A2= 4 qv /π(D 2- d 2) 向左运动推力 F2 =A2 p1 - A1p2 往返速比 λv= v2 / v1=1/[1-(d /D)2 ]

(完整版),液压缸全套图纸说明书_★★,推荐文档

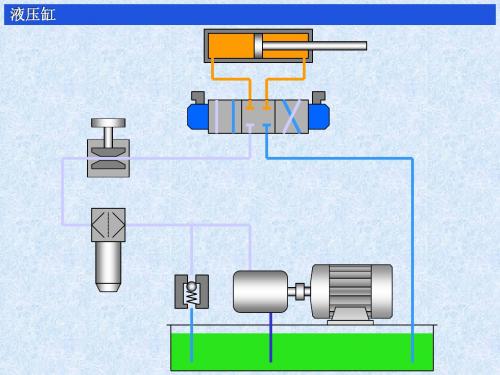

绪论— — — — — — — — — — — — — — 第3页第1章液压传动的基础知识 — — — — — — — — 第4页1.1 液压传动系统的组成 — — — — — — — — 第4页1.2 液压传动的优缺点 — — — — — — — — — 第4页1.3 液压传动技术的发展及应用 — — — — — — 第6页第2 章液压传动系统的执行元件——液压缸 — — — — — — — — — — 第8页2.1 液压缸的类型特点及结构形式 — — — — ——第8页2.2 液压缸的组成 — — — — — — — — — — 第11页第3章 D G型车辆用液压缸的设计— — — — — — 第19页3.1 简介 — — — — — — — — — — — — — 第19页 3.2 DG型液压缸的设计----------- — — — — — 第20页第4章液压缸常见故障分析与排除方法— — — — — 第27页总结— — — — — — — — — — — — — — 第29 页绪论第一章液压传动的基础知识1.1液压传动系统的组成液压传动系统由以下四个部分组成:〈1〉动力元件——液压泵其功能是将原动机输出的机械能转换成液体的压力能,为系统提供动力。

〈2〉执行元件——液压缸、液压马达。

它们的功能是将液体的压力能转换成机械能,以带动负载进行直线运动或者旋转运动。

〈3〉控制元件——压力、流量和方向控制阀。

它们的作用是控制和调节系统中液体的动力、流量和流动方向,以保证执行元件达到所要求的输出力(或力矩)、运动速度和运动方向。

〈4〉辅助元件——保证系统正常工作所需要的辅助装置。

包括管道、管接头、油箱过滤器和指示仪表等。

〈5〉工作介质---工作介质即传动液体,通常称液压油。

液压系统就是通过工作介质实现运动和动力传递的。

1.2液压传动的优缺点优点:〈1〉体积小、重量轻,单位重量输出的功率大(一般可达32M P a,个别场合更高)。

HSG系列液压缸样本(16MPa)资料

HSG 系列液压缸用途与特征HSG 系列双作用单杆活塞式液压缸,是液压系统中作往复直线运动的执行机构。

具有结构简单、工作可靠、装拆方便、易于维修、可带缓冲装置及连接方式多样等特点。

它适用于工程机械、矿山机械、超重运输机械、冶金机械及其它机械等。

型号说明缸头、缸筒连接方式 表1编号 连 接 方 式 备 注1 缸头耳环带衬套2 缸头耳环装关节轴承3 铰 轴 用于缸径D ≥φ80(指卡键连接)4 端 部 法 兰 5中 部 法 兰活塞杆端连接方式表2编号 连 接 方 式 备 注1 杆 端 外 螺 纹 编号2、4、6、用于缸长D ≥φ632 杆 端 内 螺 纹3 杆端外螺纹杆头耳环带衬套4 杆端内螺纹杆头耳环带衬套5 杆端外螺纹杆头耳环装关节轴承6 杆端内螺纹杆头耳环装关节轴承7 整体式活塞杆耳环带衬套 仅用于φ40、φ50缸径8整体式活塞杆耳环装关节轴承缓冲部位表3编号 部 位 备 注0 不 带 缓 冲 φ40、φ50、φ63缸径不带缓冲; 速比Ψ=2时只有缸头端带缓冲1 两端带缓冲2 缸头端带缓冲3 杆头端带缓冲性能参数表4型号公称压力 (Mpa )缸径 D (mm ) 速比Ψ非铰轴连接的最小行程S1 (mm )1.33 1.46 2杆径d(mm) 最大行程S(mm) 杆径 d(mm) 最大行程S(mm) 杆径d(mm)最大行程S(mm) HSGL ※※- 40/dE 1640 20 320 22 400 25 480 HSGL ※※- 50/dE 50 25 400 28 500 32 600 HSGL ※※- 63/dE 63 32 500 35 630 45 750 HSGL ※※- 80/dE 80 40 640 45 800 55 950HSGL ※※- 80/dE 80 40 640 45 800 / / 30 HSGK ※※- 90/dE 90 45 720 50 900 63 1080 40 HSGK ※※- 100/dE 100 50 800 55 1000 70 1200 40 HSGK ※※- 110/dE 110 55 880 63 1100 80 1320 40 HSGK ※※- 125/dE 125 63 1000 70 1250 90 1500 35 HSGK ※※- 140/dE 14070 1120 80 1400 100 1680 45 HSGK ※※- 150/dE 150 75 1200 85 1500 105 1800 50 HSGK ※※- 160/dE 160 80 1280 90 1600 110 1900 40 HSGK ※※- 180/dE 180 90 1450 100 1800 125 2150 45 HSGK ※※- 200/dE 200 100 1600 110 2000 140 2400 45 HSGK ※※- 220/dE 220 110 1760 125 2200 160 2640 50 HSGK ※※- 250/dE 250 125 2000 140 2500 180 3000 55 HSGK ※※- 280/dE 280 140 2240 160 2800 200 3360 HSGK ※※- 300/dE 300 150 2400 168 3000 210 3600 HSGK ※※- 320/dE 320 160 2560 180 3200 220 3840 HSGK ※※- 360/dE 360 180 2880 200 3600 250 4320 HSGK ※※- 400/dE400200320022040002804800注:1、速比Ψ:系指活塞有效面积与活塞杆腔有效面积之比。

液压缸设计说明书

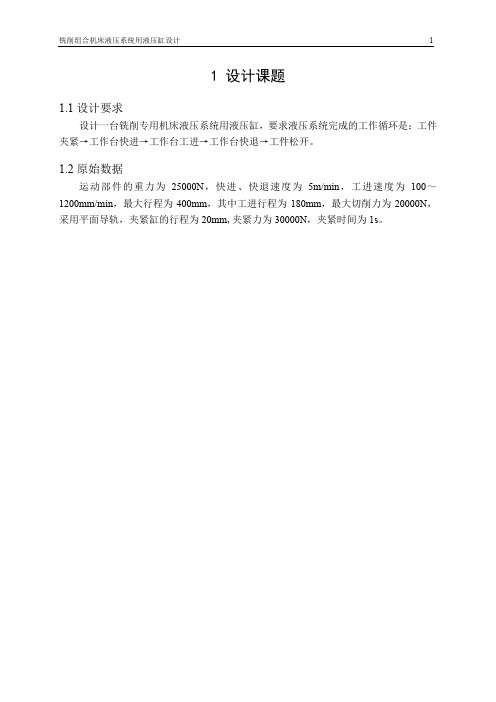

1 设计课题1.1设计要求设计一台铣削专用机床液压系统用液压缸,要求液压系统完成的工作循环是:工件夹紧→工作台快进→工作台工进→工作台快退→工件松开。

1.2原始数据运动部件的重力为25000N,快进、快退速度为5m/min,工进速度为100~1200mm/min,最大行程为400mm,其中工进行程为180mm,最大切削力为20000N,采用平面导轨,夹紧缸的行程为20mm,夹紧力为30000N,夹紧时间为1s。

2 液压系统的发展概况一个完整的液压系统由五个部分组成,即动力元件、执行元件、控制元件、辅助元件(附件)和液压油。

由于液压技术广泛应用了高技术成果,如自动控制技术、计算机技术、微电子技术、磨擦磨损技术、可靠性技术及新工艺和新材料,使传统技术有了新的发展,也使液压系统和元件的质量、水平有一定的提高。

尽管如此,走向二十一世纪的液压技术不可能有惊人的技术突破,应当主要靠现有技术的改进和扩展,不断扩大其应用领域以满足未来的要求。

液压系统在将机械能转换成压力能及反转换方面,已取得很大进展,但一直存在能量损耗,主要反映在系统的容积损失和机械损失上。

如果全部压力能都能得到充分利用,则将使能量转换过程的效率得到显著提高。

为减少压力能的损失,必须解决下面几个问题:减少元件和系统的内部压力损失,以减少功率损失。

主要表现在改进元件内部流道的压力损失,采用集成化回路和铸造流道,可减少管道损失,同时还可减少漏油损失。

减少或消除系统的节流损失,尽量减少非安全需要的溢流量,避免采用节流系统来调节流量和压力。

采用静压技术,新型密封材料,减少磨擦损失。

发展小型化、轻量化、复合化、广泛发展通径电磁阀以及低功率电磁阀。

改善液压系统性能,采用负荷传感系统,二次调节系统和采用蓄能器回路。

为及时维护液压系统,防止污染对系统寿命和可靠性造成影响,必须发展新的污染检测方法,对污染进行在线测量,要及时调整,不允许滞后,以免由于处理不及时而造成损失。

HSG01系列工程液压缸样本

3000

55

注: 1.速比φ系指活塞有效面积与活塞杆腔有效面积之比。 2.速比 1.46 中杆径尺寸为优选系列。 3.最大行程原则上:φφ =1.33,S=8D;φφ=1.46,S=10D; φφ=2,S=12D。 4.用户所需 S 大于表中规定最大行程时,应通过双方协商解决。 5.非铰轴和中法兰连接的最小行程按上表。 6.1MPa 约等于 10Kgf/cm2。

S(mm)

20

320

22

400

25

480

25

400

28

500

32

600

32

500

35

630

45

750

40

640

45

800

55

950

40

640

45

800

/

/

30

45

720

50

900

63

1080

40

50

800

55

1000

70

1200

40

55

880

63

1100

80

1320

40

63

1000

70

1250

90

1500

18

20

22

125 140 155 170 185 205 220 240

185 200 230 245 260 295 310 330

60

70

75 85

90

322+S 372+S 392+S

463+S 478+S

322+S

422+S

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

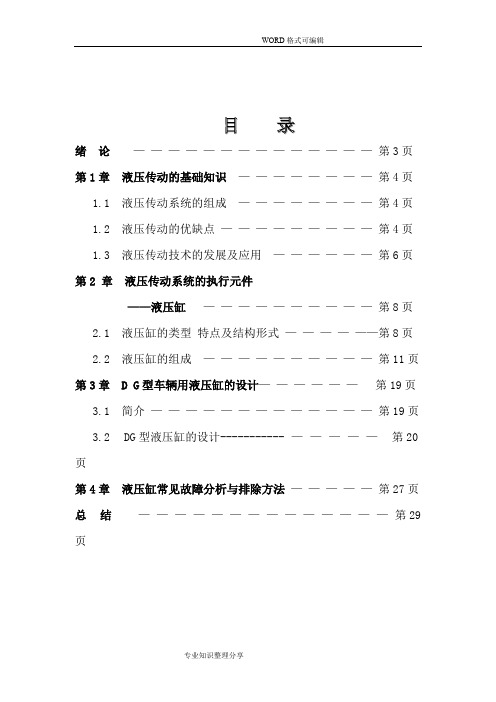

绪论——————————————第3页

第1章液压传动的基础知识————————第4页

1.1 液压传动系统的组成————————第4页

1.2 液压传动的优缺点—————————第4页

1.3 液压传动技术的发展及应用——————第6页

第2 章液压传动系统的执行元件

——液压缸——————————第8页

2.1 液压缸的类型特点及结构形式——————第8页

2.2 液压缸的组成——————————第11页

第3章 D G型车辆用液压缸的设计——————第19页

3.1 简介—————————————第19页

3.2 DG型液压缸的设计----------- —————第20页

第4章液压缸常见故障分析与排除方法—————第27页

总结——————————————第29 页

绪论

第一章液压传动的基础知识

1.1液压传动系统的组成

液压传动系统由以下四个部分组成:

〈1〉动力元件——液压泵其功能是将原动机输出的机械能转换成液体的压力能,为系统提供动力。

〈2〉执行元件——液压缸、液压马达。

它们的功能是将液体的压力能转换成机械能,以带动负载进行直线运动或者旋转运动。

〈3〉控制元件——压力、流量和方向控制阀。

它们的作用是控制和调节系统中液体的动力、流量和流动方向,以保证执行元件达到所要求的输出力(或力矩)、运动速度和运动方向。

〈4〉辅助元件——保证系统正常工作所需要的辅助装置。

包括管道、管接头、油箱过滤器和指示仪表等。

〈5〉工作介质---工作介质即传动液体,一般称液压油。

液压系统就是经过工作介质实现运动和动力传递的。

1.2液压传动的优缺点

优点:

〈1〉体积小、重量轻,单位重量输出的功率大(一般可达32M P a,个别场合

更高)。

〈2〉可在大范围内实现无级调速。

〈3〉操纵简单,便于实现自动化。

特别是和电气控制联合使用时,易于实现

复杂的自动工作循环。

〈4〉惯性小、响应速度快,起动、制动和换向迅速。

(液压马达起动只需

0.1s)

〈5〉易于实现过载保护,安全性好;采用矿物油作为工作介质,自润滑性

好。

〈6〉液压元件易于实现系列化标准化和通用化。

缺点:

〈1〉由于液压传动系统中存在的泄漏和油液的压缩性,影响了传动的准确性,

不易实现定比传动。

〈2〉不适应在温度变化范围较大的场合工作。

〈3〉由于受液体流动阻力和泄漏的影响,液压传动的效率还不是很高,不易

远距离传动。

〈4〉液压传动出现故障不易查找。

1.3液压传动技术的发展及应用

液压技术,从1795年英国制造出世界

上第一台水压机诞生算起,已经有200多年的历史了,然而在工业上的真正推广使用却是20世纪中叶的事情了。

第二次世界大战期间,在一些武器装备上用上了功率大、反应快、动作准的液压传动和控制装置,大大的提高了武器装备的性能。

同时,也加速了液压技术本身的发展。

战后,液压技术迅速由军事转入民用,在机械制造、工程机械、锻压机械、冶金机械、汽车、船舶等行业中得到了广泛的应用和发展。

20世纪60年代以后,原子能技术、空间技术、电子技术等的迅速发展,再次将液压技术向前推进,使其在各个工业领域得到了更加广泛的应用。

现代液压技术与微电子技术、计算机技术、传感技术的紧密结合已经形成并发展成为一种包括传动、控制、检测在内的自动化技术。

当前,液压技术在实现高压、高速、大功率、经久耐用、高度集成化等各项要求方面都取得了重大的进展,在完善发展比例控制和伺服控制、开发数字控制技术上也有许多新成果。

同时,液压元件和液压系统的计算机辅助设计(C A D)和测试(C A T)、微机控制、机电。