HACCP计划确认表

HACCP工作计划表(猪骨高汤粉)

原材 料检 验合 格证 明

清洗 过程

检查 确认

每批品控 部ຫໍສະໝຸດ 验员退货 返工1.《原 材检验 报告》

2.清洗 记录

品控部负责人 每周审核原材 料检验报告 每批需由品控 员抽样检测

HACCP工作计划表(猪骨高汤粉)

文件编号:

公司名称

预期用途和客户

供一般消费者食用

地址

贮存和销售方法

阴凉干燥通风。零售

①关键控制点

(CCP)

②显著 危害

③预防措施/

关键限值(CL)

④⑤⑥⑦监控

⑧纠偏行

动

⑨记录

⑩验证

监控 什么

监控 方法

监控 频率

谁监 控

CCP1:鸡肉、 五花肉、猪脊梁 骨、猪骨油

1农药 残留

2小金 属的超 标

3黄曲 霉B1超标

由供应商提 供原材料检 验合格证明

原材 料检 验合 格证 明

检查 确认

每批

品控 部化

验员

退货

《原材 检验报 告》

品控部负责人 每周审核原材 料检验报告 公司委托疾病 控制预防中心 每年检验产品 大肠菌群、细菌 总数

CCP2肉类清 洗

石头、 金属碎 屑、尘 土杂质 等

haccp计划表模板

haccp计划表模板

HACCP(危害分析和关键控制点)计划表是在食品生产和加工过程中用于确保产品安全的一种系统性方法。

以下是一个简单的HACCP计划表模板,你可以根据具体情况进行修改和定制:HACCP计划表

产品信息:

•产品名称:[产品名称]

•生产日期:[生产日期]

•批次号:[批次号]

•负责人:[负责人姓名]

危害分析:

1.危害识别:[列出可能的生产过程中的危害,如微生物、化学物

质、物理物质等]

2.危害评估:[对每种危害的可能性和严重性进行评估]

关键控制点(CCP):

1.生产过程步骤:[列出生产过程的各个步骤]

•潜在危害:[在每个步骤可能出现的潜在危害]

•控制措施:[列出用于控制危害的措施]

•监控方法:[用于监控每个CCP的方法]

•纠正措施:[在监控结果不符合标准时采取的纠正措施]

2.......(继续添加其他CCP)

监控记录:

•监控日期:[监控日期]

•监控人:[监控人姓名]

•CCP监控结果:[记录监控结果,包括是否符合标准]

验证:

•验证日期:[验证日期]

•验证人:[验证人姓名]

•验证结果:[验证每个CCP是否有效,是否需要调整控制措施] 纠正措施记录:

•纠正日期:[纠正日期]

•纠正措施:[采取的纠正措施]

•负责人:[负责人姓名]

记录保留:

•记录保留期限:[规定记录保留的时间]

•存档位置:[存放记录的具体位置]

这个模板提供了一个基本框架,你可以根据你的食品生产和加工过程的具体情况进行调整和修改。

在实施HACCP计划时,请确保所有相关的步骤和控制措施得到适当的监控和验证。

HACCP计划验证确认记录表.doc

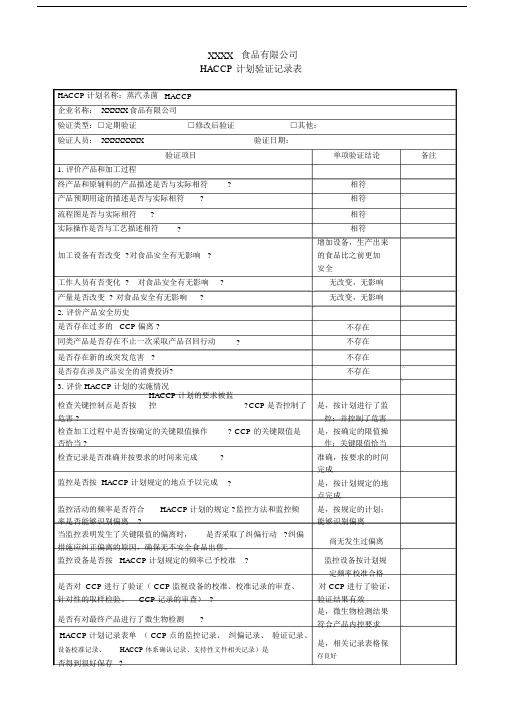

XXXX 食品有限公司HACCP 计划验证记录表HACCP计划名称:蒸汽杀菌HACCP企业名称: XXXXX食品有限公司验证类型:□定期验证□修改后验证□其他:验证人员: XXXXXXXX 验证日期:验证项目单项验证结论备注1. 评价产品和加工过程终产品和原辅料的产品描述是否与实际相符? 相符产品预期用途的描述是否与实际相符? 相符流程图是否与实际相符? 相符实际操作是否与工艺描述相符? 相符增加设备,生产出来加工设备有否改变 ?对食品安全有无影响 ? 的食品比之前更加安全工作人员有否变化 ? 对食品安全有无影响? 无改变,无影响产量是否改变 ? 对食品安全有无影响? 无改变,无影响2. 评价产品安全历史是否存在过多的 CCP偏离 ? 不存在同类产品是否存在不止一次采取产品召回行动? 不存在是否存在新的或突发危害 ? 不存在是否存在涉及产品安全的消费投诉? 不存在3. 评价 HACCP计划的实施情况检查关键控制点是否按HACCP计划的要求被监控?CCP是否控制了是,按计划进行了监危害 ? 控;并控制了危害检查加工过程中是否按确定的关键限值操作? CCP 的关键限值是是,按确定的限值操否恰当 ? 作;关键限值恰当检查记录是否准确并按要求的时间来完成? 准确,按要求的时间完成监控是否按 HACCP计划规定的地点予以完成? 是,按计划规定的地点完成监控活动的频率是否符合HACCP计划的规定 ?监控方法和监控频是,按规定的计划;率是否能够识别偏离? 能够识别偏离当监控表明发生了关键限值的偏离时,是否采取了纠偏行动 ?纠偏尚无发生过偏离措施应纠正偏离的原因,确保无不安全食品出售。

监控设备是否按 HACCP计划规定的频率已予校准? 监控设备按计划规定频率校准合格是否对 CCP进行了验证( CCP监视设备的校准、校准记录的审查、对 CCP进行了验证,针对性的取样检验、CCP记录的审查) ? 验证结果有效是否有对最终产品进行了微生物检测? 是,微生物检测结果符合产品内控要求HACCP计划记录表单( CCP点的监控记录、纠偏记录、验证记录、是,相关记录表格保设备校准记录、HACCP体系确认记录、支持性文件相关记录)是存良好否得到很好保存?总结论:□HACCP计划的实施达到了预期效果。

HACCP计划验证确认记录表

HACCP计划验证确认记录表HACCP计划验证记录表HACCP计划名称:蒸汽杀菌HACCP企业名称:XXX验证类型:定期验证验证人员:XXXXXXXX验证日期:验证项目1.评估产品和加工过程终产品和原辅料的产品描述是否与实际相符?产品预期用途的描述是否与实际相符?流程图是否与实际相符?实际操作是否与工艺描述相符?加工设备是否有改变?对食品安全有无影响?工作人员是否有变化?对食品安全有无影响?产量是否改变?对食品安全有无影响?2.评估产品安全历史是否存在过多的CCP偏离?同类产品是否存在不止一次采取产品召回行动?是否存在新的或突发危害?是否存在涉及产品安全的消费投诉?3.评估HACCP计划的实施情况检查关键控制点是否按HACCP计划的要求被监控?CCP 是否控制了危害?检查加工过程中是否按确定的关键限值操作?CCP的关键限值是否恰当?检查记录是否准确并按要求的时间来完成?监控是否按HACCP计划规定的地点予以完成?监控活动的频率是否符合HACCP计划的规定?监控方法和监控频率是否能够识别偏离?当监控表明发生了关键限值的偏离时,是否采取了纠偏行动?纠偏措施应纠正偏离的原因,确保无不安全食品出售。

监控设备是否按HACCP计划规定的频率已予校准?单项验证结论1.产品和加工过程评估终产品和原辅料的产品描述与实际相符。

产品预期用途的描述与实际相符。

流程图与实际相符。

实际操作与工艺描述相符。

增加设备,生产出来的食品比之前更加安全。

无改变,无影响。

无改变,无影响。

2.产品安全历史评估不存在过多的CCP偏离。

不存在同类产品不止一次采取产品召回行动。

不存在新的或突发危害。

不存在涉及产品安全的消费投诉。

3.HACCP计划实施情况评估按计划进行了监控,关键控制点按要求被监控,并控制了危害。

按确定的限值操作,关键限值恰当。

记录准确,按要求的时间完成。

按计划规定的地点完成监控。

按规定的计划进行监控,能够识别偏离。

尚无发生过偏离。

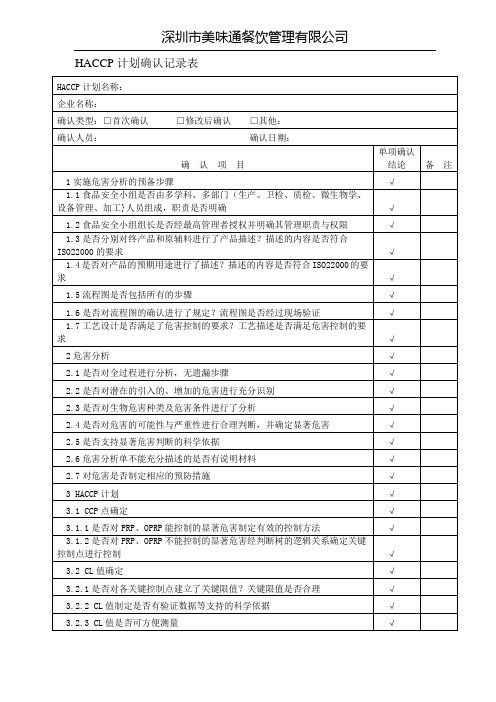

HACCP确认表

关键控制点(CCP)

通过危害分析,确定了1个关键控制点:**原料粉验收,能够合理有效地控制整个工艺流程的食品安全危害。

详见:《HACCP计划表》。

关键限值

对每个关键控制点设置合理的关键限值,有科学依据,能够有效控制关键控制点。

HACCP确认表

申请确认日期

2014-10-13

申请人

HACCP小组组长审核

申请原因

对人参滴丸的产品说明、流程图、危害分析等进行确认。

确认栏

确认栏

确认项目

确认内容

HACCP小组的组成

查阅(2014年度)《HACCP小组成员一栏表》,证实HACCP小组成员分别由品质保证部、生产管理部、工程部、采购部、物控与仓储部、行政中心等部门的员工组成,涵盖多功能要求,小组成员资格满足、胜任。

详见:《关键限值确定的依据》。

关键控制点的监视系统

对每个关键控制点的关键限值的操作设置监视系统,能够证实关键控制点处于受控状态,实现对食品危害分析的预期控制。

详见:《HACCP计划表》、《关键控制点监控程序》。

纠正措施

建立并保持了有效地纠正措施,使关键限值超出时,能够有效识别和消除已发现的不符合的原因。

3、产品的预期用途的描述(产品名称、类别、顾客期望、预期用途和储存条件和保质期、食用方式、顾客对象、易受伤群体的适用性、非预期的食用方式)等方面对产品进行描述,描述内容全面,基本符合标准要求。

详见:《产品说明》。

流程图

制定适宜的工艺流程图、工厂位置图、厂区平面图、车间平面图、人流物流图、供排水网络图、防虫害控制图,并经过现场核实确认,与实际运行相符。

HACCP计划表

危害分析表 评价食品 识别在本步骤中被引入、控制 安全危害 对第(3)列的判断提出 加工步骤 或增加的危害 (是/ 依据 否) 生物性:致病菌,寄生虫,使 储存运输过程中可能被污 是 原料腐败变质 染 原辅料验收 枸杞生长中使用禁用农药 (鹿血浆、枸 化学性:农药残留、重金属、 是 或土壤中重金属超标;购 杞、鹿茸、白 工业酒精 买白酒使用工业酒精勾兑 酒等) 物理性:金属异物、小石头块 否 种植、加工过程中混入 等杂质 生物性:大肠菌群 是 设备、工器具被污染 设备、工器具消毒后,未 浸提沉淀 化学性:消毒剂,清洗剂 是 冲洗干净,消毒剂残留 物理性:无 灌装机不卫生,或灌装间 生物性:细菌 是 及输酒管路灭菌不彻底造 成污染 灌装 设备、工器具消毒后,未 化学性:消毒剂 是 冲洗干净,消毒剂残留 物理性:瓶子碎片 是 灌装时破损的瓶子碎片 生物性:大肠菌群 是 环境不洁造成污染 贴签装箱 化学性:无 物理性:无

这步是关键控 用什么措施来满足可接 制点吗?(是/ 受水平 否) 剔除变质原材料 由供应商提供检验说明 书;购买正规渠道高品 质白酒 现场验收、清洗筛选时 可清除掉 采用SSOP控制 采用SSOP控制 是(CCP1)

是(CCP2)

采用SSOP控制 是(CCP3) 采用SSOP控制 碎片及时清理 采用SSOP控制 否

危害分析工作单、HACCP计划表

敌敌畏/(mg/kg)

≤0.05

四环素/(mg/kg)(肌肉)

≤0.25

金霉素/(mg/kg)

≤1

土霉素/(mg/kg)(肌肉)

≤0.1

磺胺二甲嘧啶/(mg/kg)

≤0.1

二氯二甲吡啶酚(克球酚)/(mg/kg)

≤0.01

滴滴涕/(mg/kg)

≤0.2

白砂糖CCP1

色值/IU

≤25

供方提供合格证明

开袋加热即可食用12345678910关键控制点显著危害对每个预防措施的关监控纠偏行动记录验证监控什么怎么监控监控谁监键限值频率控猪肉原料验收ccp1汞以hg计mgkg005原料供货方必须是ciq注册工厂提供动物检疫合格单官方检验报告单质检员查验合格证明定期抽验原料肉的卫生质量每年质检员拒收无合格证产品取消供货商资格原辅料接受记录质检部定期核查记录铅以pb计mgkg02砷以as计mgkg05六六六mgkg02敌敌畏mgkg005四环素mgkg肌肉025金霉素mgkg1土霉素mgkg肌肉01磺胺二甲嘧啶mgkg01二氯二甲吡啶酚克球酚mgkg001滴滴涕mgkg02白砂糖ccp1色值iu25供方提供合格证明质检员查验合格证明每年质检员拒收无合格证产品取消供货商资格原辅料接收记录质检部定期核查记录浑浊度mau30二氧化硫mgkg6味精ccp1氯化物以cl计01供方提供合格证明质检员查验合格证明每年质检员拒收无合格证产品取消供货商资格原辅料接收记录质检部定期核查记录铁mgkg:

产品描述:煮制、冷冻和包装的酱卤肉制品(牛丸、猪丸、鸡丸、羊丸等)

工厂地址:

销售和贮存方法:冷冻贮存和冷藏车发运

预期用途:开袋加热即可食用

1

2

3

4

5

HACCP计划确认记录表

√

6.防止污染物污染

设备设施清洗消毒、维护程序中是否明确防止污染方法

是否明确冷凝水的控制方法

是否明确刀具等金属危害的控制方法

是否明确包装材料中可能污染物的控制方法

√

7.人员健康与卫生

否有健康检查制度并明确检查周期及特殊需要的情况

是否明确何种情况应调离生产岗位

是否明确洗手、工作服穿戴的卫生规范

√

4.手的清洁和厕所、更衣室的维护与保持

是否明确洗手程序和消毒、干手方法

是否明确什么情况下需要洗手

是否明确洗手用品及设施检查维护的频率

√

5.防止交叉污染

是否明确防止设计缺陷造成交叉污染的控制程序

人员操作规范、车间卫生规范等相关文件中是否明确人流、物流、水流、气流的要求,及生熟品分离操作要求、不同用途工具表识方法、运输工具交叉使用卫生控制

1.3流程图是否与实际相符

√

1.4实际操作是否与工艺描述相符

√

1.5加工设备有否改变?对食品安全有无影响

√

1.6工作人员有否变化?对食品安全有无影响

√

1.7产量是否改变?对食品安全有无影响

√

2评价产品安全历史√Βιβλιοθήκη 2.1是否存在过多的CCP偏离

√

2.2同类产品是否不止一次采取产品召回行动

√

2.3是否存在涉及产品安全的消费投诉

√

3评价HACCP计划的实施情况

√

3.1检查关键控制点是否按HACCP计划

√

3.2检查加工过程中是否按确定的关键限值操作?CCP的关键限值是否恰当

√

3.3检查记录是否准确按要求的时间来完成

√

3.4监控是否按HACCP计划规定的地点予以完成

HACCP计划表

③主管人员每日核查校准记录表

质检员

拒收无保证函或检测报告、检疫证明的原料

①原材料检验记录

②兽医检疫合格证明、非疫区证明

③检测报告或供应商保证函

①主管人员对每批原料肉验收记录进行复核

②每年对供应商的原料肉随机抽取一个品种送检一次

禽肉验收CCP-A-3

①寄生虫

②疫病:禽流感等

③四环素等兽药残留

④禁用兽药

①②原料肉来自非疫区③四环素≤0.25mg/kg;④兽药残留水平合格,无禁用药物

⑤无机砷

⑥铅

≤10.0μg/kg

≤0.05mg/kg

≤0.05mg/kg

不得检出

≤0.15mg/kg

≤0.2mg/kg

GB2761

GB2763

GB2763

GB2763

GB2762

GB2762

无霉变米粒;黄曲霉毒素B1≤10.0μg/kg;

六六六≤0.05mg/kg

滴滴涕≤0.05mg/kg

霉变米粒、供应商提供的保证函或检测报告

查阅、留存供应商保证函或检验报告

首次供货前提供保证函,每年提供至少一次当年官方检验报告

质检员

拒收带有霉变米粒及无保证函或检测报告原料

①原材料检验记录

②供应商保证函

③官方检测报告

①主管人员对每批大米验收记录进行复核

②每年对供应商的原料米随机抽取一个品种送检一次

猪肉验收CCP-A-2

①寄生虫:猪肉绦虫等

GB16869

GB18406.3

①②原料肉来自非疫区③④兽药残留水平合格,无禁用药物

供应商提供的检疫证明、保证函或检验报告

查阅、留存兽医检疫检验合格证明、供应商保证函或检验报告

HACCP计划表完整

HACCP计划表(可以直接使用,可编辑实用优秀文档,欢迎下载)本科生课程论文论文题目:焙烤食品曲奇的HACCP计划表学院经济管理学院课程食品安全管理体系实施与认证班级2021级工程管理(产品质量工程)学生姓名李贤锦学号202112081035指导老师唐海芹提交日期:2021年11月17日中国·重庆2021年11月目录一、产品描述8二、与加工过程相关的危害9三、焙烤食品加工工艺流程图10四、焙烤食品加工工艺操作规程11五、危害分析工作单13六、HACCP计划表15七、纠偏程序16八、验证程序17一、产品曲奇的描述二、与加工过程相关的危害2.1生物的21.1车间内环境中的致病菌引起的危害;加工时间、温度控制不当引起的致病菌危害;与产品接触的工器具、容器、手部带有的致病菌对产品的危害;加工用水控制不当引起致病菌污染。

2.2化学的清洁剂、消毒剂、润滑剂等的残留对产品造成的危害。

2.3物理的原料、加工机械设备管理不当可能有金属杂质的混入。

三、焙烤食品曲奇的加工工艺流程图四、焙烤食品曲奇的加工工艺操作规程4.1范围本标准规定了本公司曲奇的原辅料和内外包装材料的采购、贮存条件要求,生产过程的配料、预合搅拌、和面搅拌、成型、发酵、烘烤、冷却、内包装、金属检测、外包装及成品等质量要求。

4.2规范性引用文件GB20980-2007饼干GB7718预包装食品标签通则4.3原辅料和内外包装材料的采购4.4.3.1原辅料采购要按照相应国家标准或企业标准对其进行验收,同时要求供应商提供三证和官方的检验合格证明,合格的产品接收并贮存,不合格的退货;必要的情况下,公司对采购的原材料送当地检疫部门进行检验。

4.3.2内外包装材料的采购要按照相应国家标准或企业标准对其进行感官验收,同时要求供应商提供三证和官方的检验合格证明,合格的接收并贮存,不合格的退货。

4.4原辅料和内外包装材料的贮存4.4.1原辅料的贮存4.4.1.1不同原辅料按品种分区管理:面粉、白砂糖等需用卡板装载,要求在常温恒温,干燥洁净的条件下保存(即温度20℃,湿度不高于60%);食品添加剂等用货架管理,同样要求在常温恒温,干燥洁净的条件下保存;鸡蛋、无水黄奶油等均用卡板装,要求低温冷藏(温度为7℃);所有原材料均离墙20CM。

HACCP计划表(液体奶)

2.上岗前,严格检查员工卫生

3.感官检查使用前的包装物卫生状况

1.每批

2.每天

液态奶车间主任

1.员工洗手消毒不彻底,责令纠正

2.包装物不卫生,退回更换。

高

风

险

《员工卫生检查记录》

《消毒液配制记录》

生产副厂长

2.操作环境状况存在问题导致产品污染。;

4.员工手、空气、包装

物卫生检测报告

《辅料检验报告》

2.索取同批包装物的检验报告,定

期索取型式检验报告

采购部主任

辅料没有同批检验报告,拒收

配料

CCP4

食品添加剂过量

导致人体食用后,添加剂在体

内蓄积而中毒

按GB2760食品添加剂使用卫生标准

食品添加剂使用剂量

1.对计量台秤进行检定。

每年

计量负责人

1.计量台秤检定不合格,维修

后检定,不合格不准使用。

09HACCP计划表(一)

单位:---------------------产品名称:巴氏杀菌奶预期用途和消费者:除乳糖不耐症外的人饮用

地址:------------------销售和贮存方法:奶点低温分发

加工

步骤

CCP

号码

危害描述

关键限值

监控

风险类别

HACCP记录

验证

监控什么

怎样监控

监控频率

监控人

纠偏行动

1.对计量台秤进行检定。

每年

计量负责人

1.计量台秤检定不合格,维修后检定,不合格不准使用。

高

风

险

检定证书

厂长

2.设计配方符合GB2760食品添加

剂使用卫生标准

HACCP计划表

压力温度时间:

参照注塑条件表

注塑过程

压力表、温度表实际值与注塑条件表对照

2H/次

调机员

发现注塑条件偏差时确认产品是否毛边,如有则调机到无毛边,无法调时下模修理

质检员每天巡检时确认成型条件记录表有无记录

成型条件记录表

CC3

13.包装材料检验

重金属污染环境

铅+镉+汞+六价铬〈100PPM

铅+镉+汞+六价铬〈80PPM

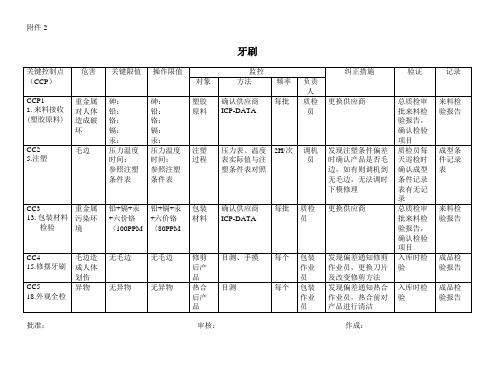

牙刷

关键控制点(CCP)

危害

关键限值

操作限值

监控

纠正措施

验证

记录

对象

方法

频率

负责人

CCP1

1.来料接收(塑胶原料)

重金属对人体造成破坏

砷:

铅:

铬:镉:Biblioteka 汞:砷:铅:

铬:

镉:

汞:

塑胶原料

确认供应商ICP-DATA

每批

质检员

更换供应商

总质检审批来料检验报告,确认检验项目

来料检验报告

CC2

5.注塑

毛边

压力温度时间:

每个

包装作业员

发现偏差通知热合作业员,热合前对产品进行清洁

入库时检验

成品检验报告

批准:审核:作成:

包装材料

确认供应商ICP-DATA

每批

质检员

更换供应商

总质检审批来料检验报告,确认检验项目

来料检验报告

CC4

15.修摆牙刷

毛边造成人体划伤

无毛边

无毛边

修剪后产品

目测、手摸

每个

包装作业员

发现偏差通知修剪作业员,更换刀片及改变修剪方法

HACCP计划表

编号:PLXS-JL-16

关键控制点

显著危害

关键限值

监控

纠偏措施

验证

记录

对象

方法

频率

人员

原料验收

CCP1

化学性:农药残留

物理性:重金属

拒收无不是合同基地的产品;

拒收农残、重金属检验不合格的产品。

基地备案证明、基地检测报告

检验合格单

质检部检查化验合格单

每批

检验员

检验(感官、理化)不合格不得投入生产,评估后处理。

正记录、

原料检验记录、

复查每批原料验收记录

复查每批供方检验报告

金探

CCP2

物理性:重金属

FeΦ﹤1.0mm

SUSΦ﹤2.5mm

包装后的产品

金属探测无金属测出

每批

检验员

如果金属探测仪运行不正常或不灵敏,把所有有上次正确的结果后生产出来的产品全部重新通过调整后的金属探测仪。如果产品检出金属,将该产品立即隔离,待生产结束后撕袋检查,并查找异物来源,采取相应的预防措施,将该产品报废处理

危害控制计划确认记录表(标准版)

3.3OPRP 计划成文信息是否满足标准要求 3.4 控制措施的选择和评估是否符合标准 要求 3.5 控制措施可行性的评估是否满足外部 要求

危害控制计划确认记录表

确认类型:首次确认变更确认周期确认其他 确认项目

1 实施危害分析的预备步骤 1.1 食品安全小组是否由多学科、多部门 (研发、采购、生产、设备、质量、检验、 仓储、销售、运输等)人员组成,职责是否 明确,是否胜任; 1.3 是否对原料、辅料、产品接触材料的特 性进行了描述?描述的内容是否符合标准的 要求 1.4 是否对终产品特性以及预期用途进行 了描述?描述的内容是否符合标准的要求

1.5 流程图是否覆盖了产品或产品类别和 过程,详略程度是否足以实施危害分析

1.6 是否对流程图进行了现场确认

1.7 是否பைடு நூலகம்过程和加工环境进行了描述

2 危害分析 2.1 是否识别了与产品、过程和加工环境相 关的所有合理预期发生的食品安全危害。 2.2 是否识别了每种食品安全危害可能存 在、引入、增加或持续存在的步骤 2.3 识别的终产品中的每种食品安全危害 的可接受水平是否合理 2.4 是否对每种已识别的食品安全危害进 行了可能性和严重程度的危害评估,是否识 别了所有的显著食品安全危害 2.5 针对人为破坏、蓄意污染造成的显著食 品安全危害,是否建立了食品防护计划

3.6 关键限值/行动准则的确定 3.7 监视系统的成文信息是否满足标准要 求

确认人员: 确认结论

确认日期: 备注

3.8 纠正、纠正措施 3.9 危害控制计划的实施记录和保持 3.10 危害控制计划的更新是否及时、全面 3.11 危害控制计划的监视和测量设备、软 件等是否符合要求 3.12 是否对危害控制计划验证进行策划 总结论: 危害控制计划能使相应的显著食品安 全危害达到预期的控制水平。 □需要对危害控制计划修改和重新评 估。 □其他:

06HACCP计划确认记录

进行比较、现场核对、复查相关数据、记录。

4显著危害是否明确判断准确

进行比较、现场核对、复查相关数据、记录。

5监控程序及措施是否准确完整清楚

进行比较、现场核对、复查相关数据、记录。

6纠偏行动是否适当准确

Байду номын сангаас进行比较、现场核对、复查相关数据、记录。

7记录是否完整清楚

进行比较、现场核对、复查相关数据、记录。

8验证是否符合规定要求

进行比较、现场核对、复查相关数据、记录。

参加确认人员名单

黎明茶厂

HACCP计划确认记录

编号:LM-HACCP-025

本厂HACCP小组于2007.6月16日对HACCP计划相关内容进行了确认,结果如下

确认内容

确认的方法

确认的结果

确认人

部门

1产品描述是否准确完整清楚

进行比较、现场核对、复查相关数据、记录。

2关健控制点是否适当准确

进行比较、现场核对、复查相关数据、记录。

HACCP危害分析表和计划表样板

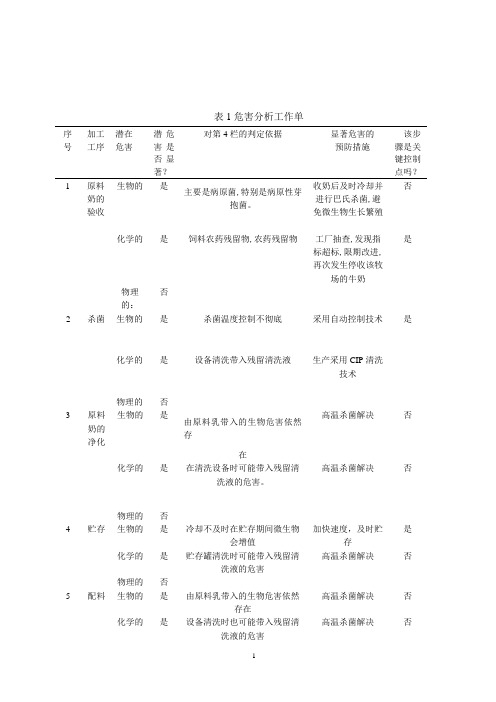

表1危害分析工作单序号加工工序潜在危害潜危害是否显著?对第4栏的判定依据显著危害的预防措施该步骤是关键控制点吗?1 原料奶的验收生物的是主要是病原菌,特别是病原性芽抱菌。

收奶后及时冷却并进行巴氏杀菌,避免微生物生长繁殖否化学的是饲料农药残留物,农药残留物工厂抽查,发现指标超标,限期改进,再次发生停收该牧场的牛奶是物理的:否2 杀菌生物的是杀菌温度控制不彻底采用自动控制技术是化学的是设备清洗带入残留清洗液生产采用CIP清洗技术物理的否3 原料奶的净化生物的是由原料乳带入的生物危害依然存在高温杀菌解决否化学的是在清洗设备时可能带入残留清洗液的危害。

高温杀菌解决否物理的否4 贮存生物的是冷却不及时在贮存期间微生物会增值加快速度,及时贮存是化学的是贮存罐清洗时可能带入残留清洗液的危害高温杀菌解决否物理的否5 配料生物的是由原料乳带入的生物危害依然存在高温杀菌解决否化学的是设备清洗时也可能带入残留清洗液的危害高温杀菌解决否物理的是外来添加物带来的仔细检查是表2 HACCP的计划表关键控制点显著危害关键限值监控纠偏措施验证记录对象方法频率人员原料奶的验收CCP1化学危害(饲料农药残留物,农药残留物)《食品卫生标准》(GB/2751-1981)中规定控制有效证明查看食品有效证明每批质控员、采购员进行黄曲霉毒素、抗菌素检验;原辅料验收记录每月质控部都定期核查记录入模CCP2模具碎片消除残破损模具和有异物的瓶子残破模具和异物视觉观察每个检验员剔除缺陷模具验瓶记录每月质控部都定期核查记录灭菌CCP3病原微生物灭菌温度、灭菌时间温度、时间时钟每批操作者重新杀菌灭菌记录定期校准计量器具包装CCP4细菌、金属、毛发杀菌检查视觉检查每个操作者包装袋使用前的杀菌时间;紫外线照射2小时以上;异物不得检出。

杀菌记录定期核查。

HACCP计划书验证表

HACCP计划书验证表1. 引言本文档旨在验证和评估食品安全管理体系的HACCP计划书的有效性。

HACCP (危害分析和关键控制点)是一种针对食品生产过程中的食品安全进行管理的系统。

验证HACCP计划书的有效性可以确保食品生产过程中的食品安全控制措施得到正确地实施和维护。

HACCP计划书验证是一个重要的过程,它能够检查和评估食品安全管理体系的合规性,提供信息和数据以确定HACCP计划书是否能够达到预期的结果。

验证的目的是确保HACCP计划书的正确性和可行性,并及时纠正可能存在的问题。

2. 验证步骤2.1 验证计划验证计划是验证HACCP计划书的第一步。

验证计划应包括明确的目标和计划的时间表。

该计划应确保验证过程能够全面、准确地评估HACCP计划书的有效性。

2.2 数据收集在进行HACCP计划书的验证之前,需要进行数据收集。

数据收集的目的是收集足够的信息和数据以评估食品生产过程中的食品安全管理控制措施的有效性。

数据收集可以通过以下方式进行:•检查和分析文件和记录,包括监测记录、记录的异常情况和食品安全事件的记录。

•进行设备和设施的检查,确保其符合安全标准。

•进行食品样品的检测和分析,以评估食品的安全性。

2.3 验证结果分析收集到足够的数据后,需要对数据进行分析以评估HACCP计划书的有效性。

在进行验证结果分析时,应考虑以下几个方面:•分析HACCP计划书中定义的关键控制点是否能够有效地控制食品安全风险。

•评估食品生产过程中的食品安全控制措施是否符合预期的效果。

•检查HACCP计划书中的监测和纠正措施是否能够及时发现和纠正异常情况。

•检查HACCP计划书中的文件和记录是否完整、准确并及时更新。

2.4 验证报告根据验证结果分析,编写验证报告以总结验证过程中的发现和评估结果。

验证报告应包括以下内容:•执行验证计划的概述。

•数据收集的方法和结果。

•分析验证结果的方法和结果。

•针对验证结果的建议和改进措施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.4是否对危害的可能性与严重性进行合理判断,并确定显著危害

是 □否

2.5是否支持显著危害判断的科学依据?

是 □否

2.6对每一显著危害是否制定了相应的控制措施?

是 □否

3 HACCP计划

3.1 CCP点确定

3.1.1CCP点是否能控制显著危害,并制定有效的控制方法

是 □否

3.2 CL值确定

3.2.1是否对各关键控制点建立了关键限值(CL)?关键限值是否合理?

是□否

3.12体系验证记录中最近一次体系验证的时间:

3.13 HACCP计划是否重新修改与发布,为什么?效果如何?

总结论:

HACCP计划能使相应的食品安全危害达到预期的控制水平,可持续运行。

□需要修改HACCP计划或危害分析结果。

□其他:

确认人员:

HACCP组长: 总经理批准:

工艺流程图验证

编号:QR/BG-23(a)

产品名称

验证目的

加工车间

验证日期

工艺流程图

验证人员

结论

流程图上各步骤是和产品的整个生产过程相符合的

□需要对流程图进行修改

□其它

是 □否

3.2.2建立CL是否有依据?

是 □否

3.2.3CL值是否可方便测量

是 □否

3.2.4是否有对CL的监控程序?

是 □否

2.11是否建立了操作限值?

□是否

3.3 CCP的监控

3.3.1是否明确监控的对象、方法、频率、人员?

是 □否

3.3.2确定的监控方法和频率能否达到控制显著危害的目的?

是 □否

是 □否

1.3是否对产品进行描述?描述是否全面准确?

是 □否

1.4原辅料的特性描述是否与实际相符?

是 □否

1.5是否对销售和储存方法进行了规定?

是 □否

1.6是否对最终产品及其预期用途进行了描述?

是 □否

1.7流程图是否包括所有的步骤

是 □否

1.8是否对流程图的确认进行了规定?流程图是否经过现场验证

□需要修改HACCP计划或危害分析结果。

□其他:

确认人员:

审核人员/日期:

HACCP计划确认记录表

编号: BG-21(a)

HACCP计划名称: 确认日期: 年月日

确认类型: □年度确认 □

确 认 项 目

判 定

如果是?请详细描述

针对这些变化有必要改进HACCP计划或危害分析

1 评价产品和加工过程

1.1产品描述是否改变?

3.4 纠正措施(纠偏行动)

2.6对各CCP是否建立了纠偏行动?

是□否

3.4.1规定的纠偏行动是否合理?

是 □否

3.4.2是否明确对偏离进行原因分析?

是 □否

3.4.3HACCP计划表不能充分描述时是否建立纠偏程序?

是 □否

3.5记录保持

3.5.1所有记录是否明确保存时间?

是 □否

3.5.2HACCP计划记录表单是否包括HACCP计划所要求的所有记录,至少包括:CCP点的监控记录、纠偏记录、验证记录、设备校准记录、HACCP体系确认记录、支持性文件相关记录

□是否

2.3是否发生过表明危害分析应改动的与食品安全有关的顾客投诉吗?

□是否

3评价HACCP计划的实施情况

□是否

3.1有关危害或者控制的手段是否有新信息(原来的依据的信息是否发生变化)

□Hale Waihona Puke 否3.2检查CCP点是否按HACCP计划实施监控?

是□否

3.3现行的CCP是否仍然是加工工序中依赖控制方法控制潜在危害最好的点?

HACCP计划确认检查表

编号: BG-21(a)

HACCP计划名称: 确认日期:年月日

确认类型:□首次确认 □修改后确认

确 认 项 目

判定

具体描述

1预备步骤

1.1HACCP小组是否由多部门(生产、品管、化验、设备管理、原料基地}人员组成,职责是否明确

是 □否

1.2 HACCP小组组长是否经最高管理者授权并明确其管理职责与权限

□是否

1.8是否有新的供应商?

□是否

1.9加工设备有否改变,对食品安全有无影响?

□是否

1.10工作人员有否变化,对食品安全有无影响?

□是否

1.11产量是否改变,对食品安全有无影响?

□是否

1.12成品发货方式有改变吗?

□是否

2评价产品安全历史

2.1 CCP点是否经常出现偏离?

□是否

2.2最近发生过产品召回吗?

是 □否

1.9对工艺流程图上的每一个步骤或环节是否都有必要的说明(包括工艺参数等)?

是 □否

1.10工艺设计是否满足了危害控制的要求?工艺描述是否满足危害控制的要求?

是 □否

2危害分析

2.1是否制定了危害分析工作单?是否完整、准确?

是 □否

2.2是否对全过程进行分析,无遗漏步骤

是 □否

2.3是否对与本产品和加工有关的潜在生物、化学和物理危害进行充分识别

是□否

3.8监控设备是否按HACCP计划规定的频率已予校准?

是□否

3.9现行的纠偏措施是否足以控制或纠正与监控和关键限值有关的偏离?

是□否

3.10是否对CCP进行了验证(CCP监视设备的校准、校准记录的审查、针对性的取样验证、CCP记录的审查)

是□否

3.11HACCP计划记录表单(CCP的监控记录、纠偏记录、验证记录、设备校准记录、HACCP体系确认记录、支持文件相关记录)是否得到很好保存

□是否

1.2原料来源是否改变?(如养殖类原料更改为海捕类原料)

□是否

1.3辅料/添加剂的配方是否改变?

□是否

1.4产品的成分或包装是否有变化

□是否

1.5预期用途和消费方式是否有改变?

□是否

1.6销售和储存方法是否有改变?

□是否

1.7产品或加工是否有改变?(产品的品种或者加工工艺流程、加工工艺参数发生改变)

是 □否

3.5.3是否与文件、记录控制程序相一致

是 □否

3.6验证程序

3.6.1是否有对CCP进行验证的要求(CCP监视设备的校准、校准记录的审查、针对性的取样检验、CCP记录的审查)

是 □否

3.6.2在何种情况下,企业将对HACCP计划重新进行确认

是 □否

总结论:

HACCP计划能使相应的食品安全危害达到预期的控制水平

是□否

3.4选择和实施的控制措施组合于这种产品或加工工序是否仍然是最好的?是否有新的控制方法更有效性?

是□否

3.5监控措施是否按HACCP计划的规定予以完成?

是□否

3.6监控活动的频率是否符合HACCP计划的规定,监控方法和监控频率是否能够识别偏离?

是□否

3.7当监控表明发生了关键限值的偏离时,是否采取了纠偏行动,纠偏措施应纠正偏离的原因,确保无不安全食品出售。