微合金钢

ti微合金化强化机理及生产过程控制

Ti 微合金化强化机理及生产过程控制李宗强 邓 深 樊 雷 杨跃标 袁勤攀 罗 静(广西柳州钢铁集团有限公司技术中心 柳州 545002)摘 要:阐述Ti 微合金钢生产中,Ti 化合物形成规律及对力学性能的影响,分析生产过程Ti 化合物固溶、析出形态特征及生产工艺对碳氮化物析出行为的影响,提出生产过程控制与优化措施,以改善Ti 微合金化钢产品性能。

关键词:Ti 微合金化;Ti 化合物;固溶;析出STRENGTHENING MECHANISM AND PRODUCTION PROCESS CONTROL OF TI MICROALLOYINGLi Zongqiang Deng Shen Fan Lei Yang Yuebiao Yuan Qinpan Luo Jing(Technical Center of Guangxi Liuzhou Iron and Steel Group Company Limited Liuzhou 545002,China)Abstract :The formation rules of Ti compounds and on their influence mechanical properties in the production of Ti microalloyed steel were described. The effects of solid solution, precipitation morphology of Ti compound and its process techniques on the precipitation behavior of carbonitride during productive process were analyzed. The production process control and optimization measures were proposed to improve the performance of Ti microalloyed steel products.Key words :Ti Microalloying;Ti Compound;Solid Solution;precipitation基金项目:广西创新驱动发展专项资金资助项目 (桂科 AA18242012)第一作者:李宗强,男,39 岁,工学硕士,高级工程师收稿日期:2019-10-100 前 言Ti 微合金化钢是在普通低合金钢的基础上添加少量Ti 合金元素,并通过微合金化作用与控轧、控冷技术的有机结合,控制微合金元素的析出行为。

微合金化钢

低 由炉 渣 引起 的含量 偏 高 的夹 杂物 。

4 7. 4 9.

[ 7]朱 民进. 钢 中非金属夹杂物对性 能的影响 【 j ] .电器 牵引 , 2 0 0 4

( 2) : 5 5 - 5 6 .

[8]余

鲁, 赵吉宏 , 刘栋 林. 3 5 C r Mo连铸坯 中心疏松 原因分ቤተ መጻሕፍቲ ባይዱ及

防范措施 [ J ] .江苏冶金 , 2 0 0 5, 3 3 ( 4 ) : 1 7 - 1 9 . [ 9]董履仁. 钢中大型非金属夹杂物[ M] . 北京: 冶金工业出版社 , 1 9 9 1 .

单 独使 用 V; 对强度 要 求不 高 的可单 独使 用 r r i 。此类 钢 在汽 车 制造 业 中应 用 增长 快 , 如 已用 于 汽 车 的连 杆 、 曲轴 、 联轴 节等 等 。

・

薄 鑫涛 ・

告 读 者

本 刊从 2 0 1 3年起通过邮局发行 , 邮发 代号 : 4 - 8 7 1 , 读者 可直接 到 当地 邮局 订 阅。也 可汇款 至本刊 编辑部订 阅, 汇款单 必须写明订阅者姓名 、 地址 、 邮编及联系 电话 。订费不变 , 仍为每期 1 0元 , 全年 6 0 元。

《 热处理》

2 0 1 3年第 2 8卷

第 4期

・ 8 1 ・

显 著 高 的使 用性 能 和性 价 比及 某 些特殊 的性能 。

微合金化的元素作用

在普通碳钢通常依靠加入碳来提高强度,这样就造成了提高碳含量的同时必然降低钢的塑性和韧性。

使普碳钢不能满足强度与韧性的更好组合,由此人们开始研究不增加碳含量,加入其它元素来提高强度,也就是保持低碳钢的韧性前提下,利用微合金化提高强度。

此类钢的综合力学性能比低碳结构钢有很大的改善,而与普通合金钢相比,其添加的合金元素又如此之少,按重量百分比,再继之以控制冷却,才能使钢的性能更佳,此类钢使用之前一般不再进行热处理。

微合金化元素在钢中的作用主要是细化晶粒,阻碍再结晶进行以及析出强化。

1Nb的作用在超低碳贝氏体钢(ULCB)的整个发展过程中,微量Nb起着独特的作用。

这类钢中C含量已经降到0.05%,又不加入较多合金元素,因此强化主要靠位错强化,析出强化特别是组织强化。

近年来的研究表明,微量Nb在超低碳贝氏体钢(ULCB)中的作用,主要体现在以下两个方面。

1)微量Nb抑制变形再结晶行为,加剧变形奥氏体中的应变积累,大幅度提高相变前组织中的位错密度。

超低碳贝氏体钢(ULCB)的优良综合性能主要来自钢的组织细化以及贝氏体中的高位错密度,再实现这一目标,首先需要在控轧过程中,在非再结晶区轧制时引入大量高密度畸变区,这些高密度畸变区在随后的冷却过程中成为相变核心,大幅度促进相变组织细化。

同时,要在发生切变形型贝氏体相变过程中,能把相当一部分变形位错保留在贝氏体基体中,从而大幅度提高贝氏体基体强度。

为了达到这一点,要求钢种有相当高的热轧再结晶终止温度以及抑制冷却时扩散型铁素体转变的能力,合金成分设计充分考虑了Nb及Nb—B这方面的作用。

2)微量Nb与B、Cu的复合作用加快了诱导析出,稳定变形位错结构。

微量Nb加入贝氏体钢中的第二个作用是,这类钢高温非再结晶轧制阶段会应变诱导形成极细的Nb(C、N)析出物。

这些析出物主要析出在变形晶界及变形位错网上,它们阻碍了位错的恢复以及消失的过程,稳定了位错结构,为随后冷却过程相变形核提供更多机会,同时组织新相的长大,最终细化组织。

钢中微合金元素的作用机理

2) 与氧、硫的作用

与氧、硫有一定的亲合力。从下图看,Ti与O的亲合力很强

,比铝小一些;Nb、V与O的亲合力比Mn强,但弱于Si。

早期,由于冶炼铸造工艺技术水平的限制,未能解决钛氧化 和烧损问题,使钢材的性能波动大。现在已经解决,发展钛微 合金钢。

由于钛与氧的强亲合力,使得测定钛在铁液中的一些热力学 数据的试验变得异常困难,热力学数据分歧较大。

结构类型 F.C.C. F.C.C. F.C.C. F.C.C. F.C.C. F.C.C.

2)它们的相互固溶性(合成实验)

由于这些碳化物和氮化物的点阵常数相近与晶体结构相同, 它们之间存在相互固溶;

一些研究者实验研究了它们之间的相互固溶性;

主要的实验结果如下:

√ 二元氮化物系统:NbN-TiN、TiN-VN、NbN-VN形成连续 性固溶体;

TiN

在以后的热处理中不溶解,对阻止晶粒粗化以及沉淀强化,都 没有作用,浪费宝贵的合金元素;

钢中%Ti为0.02,TiN则在L(钢液)-δ-Fe界面上或δ-Fe中 形成,因此控制凝固速度,可以控制TiN质点尺寸与数量;低 合金钢中由于Nb、V都不可能在钢液中形成粗大第二相质点;

但是在钢锭与连铸坯中,由于Nb 强烈偏析,在δ-Fe枝晶间 的钢液中Nb富集,凝固后产生粗大甚至达到微米级沿晶分布 的NbC枝晶状第二相,粗大的NbC使连铸中心容易产生内裂, 或热塑性降低;

指化学成分规范上明确列入需加入一种或几种碳氮化物形成 元素,如GB/T1591-94中Q295-Q460的钢,规定:

Nb:0.015~0.06%; V: 0.02~0.15%; Ti: 0.02~0.20%

一些需要淬透性的机械结构钢中加硼(B),硼广 义上也称微合金元素。

微合金钢

发展中国家微合金钢的潜力Geoffrey TitherNiobium Products Company Inc. Pittsburgh, PA1.简介在发展中国家,并不总是适合投资大型、现代化的厚板或热轧/冷轧机组,尤其在未经细致的市场调研的情形下,其实是不明智的。

这是因为成本投入巨大,并在许多方面,由于考虑剧烈的竞争-衰退周期,能实现的盈利很少。

一个更明智的方法是开发的产品能在小型工厂更经济的生产,从而只需较少的投资。

诸如紧固件、冷镦部件、拉拔线材、汽车锻件及工业、农业机械用锻件等是发展中国家在微合金钢开发和应用方面有待开拓的领域。

这是由于微合金钢比普通合金钢成本低,并且在许多方面,微合金钢可减免制造工序,从而实现比单单合金节省更显著的节约。

本文讨论微合金化的基本概念,但主要侧重于微合金钢的商用场合。

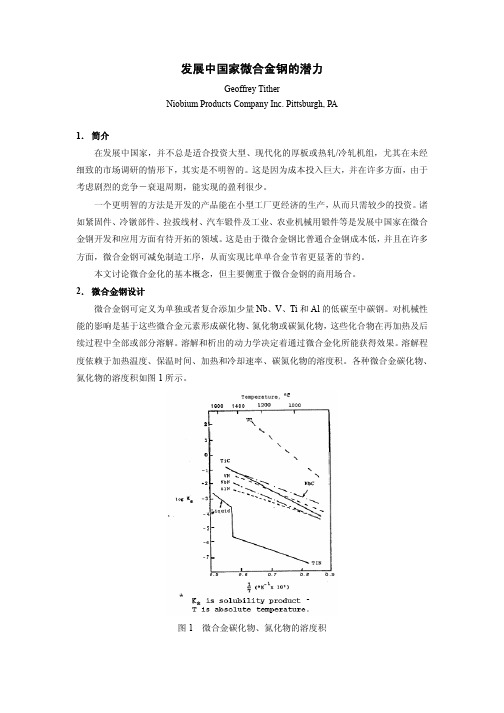

2.微合金钢设计微合金钢可定义为单独或者复合添加少量Nb、V、Ti和Al的低碳至中碳钢。

对机械性能的影响是基于这些微合金元素形成碳化物、氮化物或碳氮化物,这些化合物在再加热及后续过程中全部或部分溶解。

溶解和析出的动力学决定着通过微合金化所能获得效果。

溶解程度依赖于加热温度、保温时间、加热和冷却速率、碳氮化物的溶度积。

各种微合金碳化物、氮化物的溶度积如图1所示。

图1 微合金碳化物、氮化物的溶度积低碳高韧高强度低合金钢(HSLA)的实质是通过相变获得细小铁素体晶粒。

晶粒细化是唯一同时改善韧性的强化机制。

而对于中碳钢,珠光体团尺寸和珠光体片厚度决定韧性,前者受奥氏体晶粒尺寸影响,后者受碳含量影响,碳含量越低,渗碳体片越薄,韧性越好。

另一方面,珠光体片间距决定珠光体钢的强度,片间距受珠光体转变温度控制。

相变温度越低,片间距越小,强度越高。

再加热过程中各种微合金元素对晶粒粗化的影响如图2所示(2)。

如图所示,高温状态阻止晶粒粗化的效果,Nb比V、Al更为有效,而Ti,通常以TiN微粒弥散分布,是最有效的。

为使TiN有效阻止晶粒粗化,必须使Ti:N满足化学计量比,以保证TiN颗粒尺寸处于100-500nm。

微合金非调质钢

2、冷作强化非调质钢

• 我国在七五、八五期间,先后研发出用于标准件行业螺栓类 产品的冷作强化非调质钢4个钢种:

• LF20Mn2、LF10MnSiTi、LF18Mn2V、LF10Mn2VTiB, 分别用来制作8.8级、9.8级和10.9级高强度螺栓,先后试制 了9种六角头螺栓、U型螺栓、双头螺栓等,螺栓性能可满 足各项指标要求,应用于汽车、拖拉机及工程机械等部门;

• 加工温度高,再结晶速度快,奥氏体晶粒大,冷却后钢 中珠光体量增加,强度增高,韧性下降,

• 加工温度低时,因产生形变诱发析出,再结晶核心增 加,再结晶后的晶粒长大的驱动力小,晶粒细化,钢的 强度变化不大,但可以大幅度提高韧性,

• 研究表明,随着精轧温度的降低,冲击值提高,在同一温度下 加工量增加,强度和韧性可以同时提高,

• 3 减少了高能耗的热处理,节能减排,缩短生产(ZHOU)期,提高劳动 生产率,节约生产管理费用,即降低制造成本,提高企业的效益,

• 4 改善切削加工性能,

• 3 缩短订货至交货时间;

• 4 不需再进行校正减少再加工

Chapter 3 机械制造结构钢

非调质钢与汽车零件

• 热锻汽车零件包括连杆、曲轴、半轴、前轴等,热锻汽车零 件的工作特点,对其相应性能要求:既要有足够强度,又要 有较高韧性、优良的抗弯曲疲劳载荷、抗冲击载荷、耐腐 蚀、易加工等,

Chaparral 钢厂微合金锻钢的发展

基于我们先前的工作,在我们的 V 基合金中加入 Mo,可以显著降低材料对冷却速率的 敏感性。显然这对含 V 钢的性价比带来负面影响,但对于工艺变动时产品性能的一致性有 利。利用调整廉价的 Mn 和 V/N 的含量可改善宏观、微观强度,锻件厂是求之不得的。通 过调整加入的 Mn,我们可以保证锻件的质量,满足锻造厂需要的慢的炉冷速率。Ti 的加入 使晶粒尺寸在 2400℉时控制在 ASTM 级别 7 到 8。强脉冲焊接试验表明晶粒尺寸的控制实 际上涵盖了了热影响区域。这系列空冷合金已经以 Micromizer™的商标投入商业生产。 结构特征 如图 1 所示,空冷钢的显微组织由非传统的贝氏体构成。由于冷却速度不同,这种特殊 结构可能包含马氏体的亚结构或者少量的多边形铁素体。快冷(12℉/s)时,形成针状贝氏 ,铁素体结构 体,形成铁素体板条间有第二相的板条结构[9]。随着冷却速率的降低(2℉/s) 不再呈针状,第二相组织呈现出粒状。X-射线分析表明,在特定贝氏体板条结构间有残余 奥氏体的存在。

图 2 水冷微合金钢马氏体组织 1000X TEM 表明显微结构由含有位错团的低碳马氏体板条组成。如图 3 所示,最粗大的板条 宽大约为 0.5µm。这个例子还看到有 3 种取向的颗粒,可能是自回火过程中形成的铁碳化合 物。 高倍观察发现有尺寸范围在 0.05-0.3µm 富碳的球状 Nb 化物颗粒, 是锻造后保留下来的, 这样的尺寸分布可以减少奥氏体粗化。 机械性能 如表 3 所示, 自回火组织具有良好的强度和韧性匹配。 每个钢的硬度直接由碳含量控制。 实验证明, 锻造过程中硬度变化不超过 3HRC, 甚至在 1-1/2’’的横断面范围内硬度保持恒定。 只有当断面全为均匀的马氏体时, 性能达到最佳。 这个机械性能接近文献中报道的同样含碳 Microtuff™系列好的 CVN 冲击功如图 4 所示, 相对于 1040 量的全马氏体组织的临界强度[14]。 碳钢和 4140 合金钢调质到 40Rc。由于组织为回火马氏体,冲击性能比较均匀。-22℉夏比 冲击断口形貌大部分为韧性断口, 有显微空穴的形成并聚结。 单向和多向疲劳测试结果说明, 该钢具有与其他调质钢相似的疲劳性能。 低应力高周期疲劳初步结果表明正常的周期软化被 延缓,组织为马氏体。高应力低周期测试数据显示,与同硬度的合金钢相比,这种钢的失效 周期数的分散度小,说明缺口敏感性低。

《微合金元素在钢》课件

此外,随着实验设备和测试技术的不 断进步,对微合金元素在钢中的行为 和作用机理的认识也更加深入。

近年来,研究者们通过深入研究微合 金元素的原子结构、相变机制和微观 组织演化,进一步揭示了微合金元素 在钢中的作用机制。

微合金元素的发展和应用 推动了钢铁工业的技术进 步,促进了相关领域的发 展。

02

微合金元素在钢中的分布与存在形式

微合金元素在钢中的分布

01

碳、氮、氧等元素

这些元素在钢中以固溶形式存在 ,主要分布在铁素体和奥氏体中 。

02

铬、镍、锰等元素

03

硅、磷、硫等元素

这些元素在钢中以置换形式存在 ,主要分布在铁素体和奥氏体中 。

分类

碳氮间隙元素(如钛、铌、锆)、碳 氮化物形成元素(如钒、铬、钼)和 晶界强化元素(如硼、磷、砷)。

微合金元素在钢中的作用

01

02

03

细化钢的晶粒

通过形成碳氮化物或氮化 物,微合金元素可以阻碍 奥氏体晶粒的长大,从而 细化钢的晶粒。

改善钢的韧性

某些微合金元素可以改变 钢的韧性,例如钛和铌可 以增加钢的低温韧性。

微合金元素对钢强度的影响

显著增强

微合金元素可以与钢中的碳形成碳化物,这些碳 化物在钢中起到“钉扎”作用,抑制奥氏体晶粒 长大,从而在冷却过程中获得更细小的铁素体晶 粒,提高强度。

微合金元素如钛、钒、铌等可以细化钢的晶粒, 从而提高其强度。

通过微合金元素的加入,可以实现仅通过热处理 工艺即达到提高强度和改善韧性之间的平衡。

同时,随着人工智能和大数 据技术的应用,对微合金元 素在钢中的研究将更加智能 化和精细化,有望实现更加 精准和高效的钢材性能调控

微合金钢(Nb、V、Ti)

沉淀强化 随着转变温度和冷速的不同,析出相在形态和分布特征上存在相间

析出、过饱和铁素体中弥散析出、铁素体内沿位错处析出等几种析出方 式。析出的机理和效果,取决于晶体结构的类型、析出相的尺寸及分布、 微合金元素原子在基体中的扩散及析出速率。总的来说,强化效果与析 出质点的平均直径成反比关系,与析出物质点的体积分数的平方根成正 比关系。

当钢中钒的质量分数低于0.03%时,固溶态的钒才可以占绝大多数,才能 有效地提高淬透性。

与锰提高铌、钒的溶解度一样,钼也提高它们在钢中的溶解度。而添加了 元素钼后,可固溶的钒含量明显增加,可达0.06%左右。

钒在铁素体中的析出

V(C,N)可跟随着γ/α界面的移动在铁素体内随机析出,即为一般析出。 或者平行于γ/α界面,以一定的间距形成片层状分布的相间析出。

球化:球化退火处理 球化退火的主要目的是由热处理使钢铁材料内部的层 状或网状碳化物凝聚成为球状,使改善钢材之切削性能及加工塑性,特别 是高碳的工具钢更是需要此种退火处理。

45钢

35钢

复化:钢铁材料的复相化已成为重要发展方向,广义上讲只要含有两种以上 组织的钢都可称为复相钢

例如马氏体、奥氏体、铁素体、贝氏体、碳化物等,此外引入其他强化手段 如纤维、陶瓷相等,也可成为复相。

相间沉淀转变示意图

V-N钢中V(C,N)析出相

a-0.0051%N;b-0.0082%N;c-0.0257%N;d-0.0095%N,0.04%C

随氮含量增加,V(C,N)量多且弥散度增加。 高温条件下析出反应的化学驱动力小,析出的形核发生在相界上;低温 时,驱动力大,铁素体基体内部也能发生形核。 相间析出的特征之一是温度越低析出相越细

微合金化纯净钢中稀土元素的作用

第62卷 第1期2010年2月 有 色 金 属Nonferr ou sM et als Vo l 162,No 11 Feb ruary .2010微合金化纯净钢中稀土元素的作用储爱民1,蒋学智2,高春贵3(11湖南科技大学机电工程学院,湖南湘潭411201;21北方重工集团特殊钢厂,内蒙古包头014010;31包头钢铁集团公司炼铁厂,内蒙古包头014010) 摘 要:研究稀土微合金化纯净钢中稀土的作用。

采用离子光谱分析和无水电解液低温电解法测定试验钢中的固溶稀土含量,利用扫描电镜和能谱仪分别观察和测定钢中夹杂物的形貌和成分,用金相显微镜观察钢的淬火组织,并用WA W 2Y500电液伺服材料试验机测试热处理后试样的拉伸性能。

结果表明,稀土在纯净钢中仍有净化钢液、变质夹杂的作用。

纯净钢中稀土的固溶度可达10-5~10-4数量级,固溶的稀土影响了纯净钢淬火组织,细化了晶粒,提高了纯净钢的拉伸性能。

关键词:金属材料;纯净钢;微合金化;La中图分类号:TG1461454;TG142113 文献标识码:A 文章编号:1001-0211(2010)01-0014-04 目前,石油、化工、汽车、造船等行业对材料提出了更为苛刻的强韧性及焊接性能等要求,加之冶炼、加工、热处理等工艺的进一步发展,生产高纯净微合金钢已有可能,也将成为必然趋势[1]。

随着冶金技术水平的提高,钢中氧、硫及其他杂质元素的含量可以达到很低的水平,因此稀土合金化应成为当前稀土应用研究的重要方向之一[2]。

我国的稀土资源丰富,发展稀土微合金化钢对弥补我国钢铁企业技术与装备差距,参与国际市场竞争,具有重要意义。

稀土在钢中的作用机理的深入研究,已相继取得进展,尤其对稀土微合金化作用机理的进一步研究,必会极大的拓宽稀土在钢中应用的范围,扩大稀土应用。

通过在纯净钢中加入稀土,分析研究稀土在纯净钢中的作用。

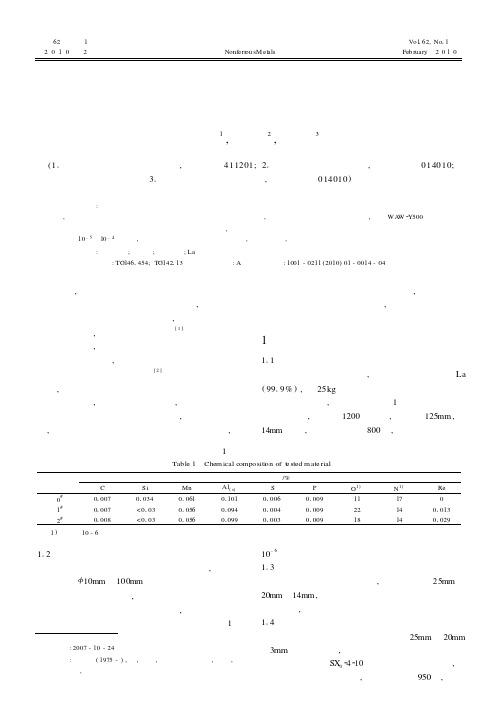

1 实验方法111 材料制备以工业纯铁为原料,稀土添加剂为纯La (9919%),在25kg 真空感应炉中冶炼稀土含量不同的三炉纯净钢,化学成分见表1。

微合金化钢

图 18-3 最小夏比 V 形缺口冲击能(纵向试样)和温度的函数关系(根据欧洲标准 113 — 72 中特殊质量的焊接结构钢 FeE355、390、420TK,KG 和 KW 钢的规定而得出的,享有专

欧洲标准 规

定的钢钟

Fe510 FeE355 欧洲标准 25-67 Fe510 欧洲标准 25-67

炉前分析的化学成分(最大值)

质量 等级

C,%

P%

板厚 板厚>

≤30mm 30mm

是否允 许加入 S% N% 固定氮 的元 素

D3

0.20

0.22 0.045 0.045 0.009 允许

DD

0.18

0.18 0.040 0.040 -

2

在常规轧制中,通过不同轧制机架而前进的钢坯并不停留,因此,作为钢梁尺寸和轧制 时间函数的终轧温度太高了,不能产生最好的显微组织。因此,在控制轧制规程中,在中间 机架上进行最后四个道次轧制时,轧制温度必须采用接近于 Ar3 点的温度。在中间机架上进 行 N= 4 道次的轧制终了,要在静止状态下测量钢梁的温度,直到温度达到预定的温度范围才 继续进行轧制。这样终轧温度就能得到保证而与断面尺寸无关。

图 18-9 钢板桩的例子

图 18-10 钢板桩的钳口

合金化对于研制最小屈服强度为 355 牛顿/毫米 2 甚至高达 382 牛顿/毫米 2 的高强度钢的 钢板桩有很大的帮助。与一般钢相比,这种钢可以显著地减轻重量。在欧洲,具有 355 牛顿/ 毫米 2 屈服强度和含有 0.20%C、1.1%Mn、0.05%Si 和 0.04%Nb 的钢已广泛地用于制做钢板桩。 这个例子证明微合金化是解决上述问题所不可缺少的办法。 五、微合金化高强度混凝土增强钢筋

5-微合金化非调质钢

非调质钢中的钛

钛是很强的氮化物、碳化物形成元素,钛的氮化物在接 近凝固前或凝固过程中形成。 钛、氮含量越低,形成TiN的温度越低,颗粒尺寸越小, 而且均匀弥散分布,可以成为液态结晶核细化原始晶粒,还 可以阻止再加热时晶粒长大。 钛含量足够多时,还可在奥氏体区内形成TiC,对形变奥 氏体再结晶起“钉扎”作用。

(3)冷却速度:随冷却速度增大,相变组织从铁素体一珠光 体向贝氏体、马氏体过渡。对于铁素体一珠光体型钢,冷速 增加,细化铁素体和珠光体晶粒,韧性提高,强度增大;冷 速过大,可能出现贝氏体和马氏体,降低塑性。对于贝氏体 钢,冷速增加,强度和韧性都提高较多;冷速过大,生成马 氏体,强度增加,伸长率下降。 (4)形变程度:在奥氏体未再结晶区进行形变时,形变程度 越大,相变后晶粒就越细小,综合力学性能就越好。 (5)形变速率:在不同的形变速率下,钢的显微组织变化不 很明显,对钢力学性能的影响不大。

硼在非调质钢中的作用

主要是增大贝氏体转变区的范围,在轧制缓冷的条件下, 这类非调质钢常常表现出非常好的强韧性。

非调质钢中的铝

铝的氮化物和V、Ti、Nb的氮化物有相似的影响,但析出 条件和产生的效果与其它元素相比存在一定差异。 AIN具有沉淀强化和细晶强化作用,但由于A1N在低温下的 过饱和铁素体中形核较困难,因此其沉淀强化作用没有细晶强 化对强度的贡献显著。

非调质钢的微合金化

合金元素的基本作用 非调质钢中的合金元素分为两类 其中一类是锰、铬、钼等合金元素,它们的作用除与在 普通合金钢中相同的作用之外,还通过降低相变温度来细化 晶粒,并细化相变过程中或相变后析出的微合金碳氮化物; 第二类是形成碳化物或氮化物的微合金化元素,如钒、 钛、铌、硼、铝等。根据它们在钢中存在形式的不同,将对 非调质钢的性能产生不同的影响。

微合金钢名词解释

微合金钢名词解释

微合金钢(Microalloyed Steels)是一种含有极少量微量元素(Nb、V、Ti等)的钢,它们的添加量一般小于0.1%,用以提高钢的强度、塑性、耐疲劳性和抗冲击性等性能。

此外,微量元素还可以改变钢的组织结构,抑制结晶或抑制结晶细胞的生长,使组织结构稳定,从而提高屈服强度和开孔性能等。

微合金钢具有良好的抗冲击性和抗疲劳性,尤其是抗低周疲劳性能较高,能抗低温冲击,维护极好的抗拉和抗弯强度,可用于制造高强度钢结构件,如起重机、桥梁、公路路面等,可以显著提高钢结构件的使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

微合金钢微合金化是一个笼统的概念,通常指在原有主加合金元素的基础上再添加微量的Nb、V、Ti 等碳氮物形成元素,或对力学性能有影响、或对耐蚀性、耐热性起有利作用、添加量随微合金化的钢类及品种的不同而异,相对于主加合金元素是微量范围的,如非调质结构钢中一般加入量在0.02—0.06%,在耐热钢和不锈钢中加入量在0.5%左右,而在高温合金中加入量高达1—3%。

微合金化钢的基本属性:(1)添加的碳氮化物形成元素,在钢的加热和冷却过程中通过溶解一析出行为对钢的力学性能发挥作用。

(2)这些元素加进量很少,钢的强化机制主要是细晶强化和沉淀强化。

(3)钢的控轧控冷工艺对微合金化钢有重要意义,也是微合金化钢叫作新型低合金高强度钢的依据。

钢的微合金化和控轧控冷技术相辅相承,是微合金化钢设计和生产的重要条件。

因此说,微合金化钢是指化学成分规范上明确列进需加进一种或几种碳氮化物形成元素的钢。

如GB/T 1591—94中Q295一Q460的钢,对其中Nb、V、Ti的含量通常有以下规定:(1)Nb,0.015%~0.06%;(2)V,0.02%~0.15%(0.20%);(3)Ti,0.02%~0.20%。

同时规定Nb+V+Ti≤0.15%。

微合金化的高强度低合金钢。

它是在普通软钢和普通高强度低合金钢基体化学成分中添加了微量合金元素(主要是强烈的碳化物形成元素,如Nb、V、Ti、Al等)的钢,合金元素的添加量不多于0.20%。

添加微量合金元素后,使钢的一种或几种性能得到明显的变化。

典型的微合金钢有15MnVN和06MnNb。

微合金钢中含有一种或几种微合金元素,其含量大约在0.01%~0.20%之间。

微合金钢由于屈服强度高、韧性好、焊接性和耐大气腐蚀性好,可用于大型桥梁建筑,制造各类车辆的冲压构件、安全构件、抗疲劳零件及焊接件,它也是锅炉、高压容器、输油和输气管线,以及工业和民用建筑的理想材料。

关于微合金钢中Nb的析出对变形诱导铁素体相变的影响有两种不同观点:一是认为在变形过程Nb通过动态析出消耗形变储能而抑制变形诱导铁素体相变; 微合金钢就是这些“高技术钢材”中用量最大的一种。

处理办法:微处理可有效地提高16Mn原规格钢板、20MnSi大规格螺纹钢筋的屈服强度约10—20Mpa,改善A、B级一般强度板和X42—X46级管线钢的低温韧性,还可使16Mnq、15MnVNq 桥梁钢板的时效敏感比降低或消除。

据不完全统计,1998年我国微合金化钢的产量为346万吨,占年全低合金高强度钢总产量55.1%。

微处理钢(主要是Nb处理和Ti处理,还包括稀土处理钢在内)产量大致也在300万吨左右。

近20年来,世界钢铁工业最富活力和创造性进展,莫过于低合金高强度钢生产装备和工艺技术前所未有的变革,几乎使低合金高强度钢的所有品种领域更新了一代,甚至两代。

微合金化钢属于低合金高强度钢范畴,或者说是新型的低合金高强度钢。

我国80年代以来的钢材生产及近年的钢材品种结构调整同样表明了:①低合金高强度钢的新发展,借助了钢铁生产工艺技术的一切进步和最新成就。

②低合金高强度钢的产量大,使用面广,适应了方方面面特殊性能要求,支持了各行各业产品的升级,增加了我国的机电产品和成套装备生产的竞争力。

③微合金化带动了我国富有合金资源的生产和综合利用,微合金化钢生产促进了钢铁企业结构调整和流程优化。

所以,形成了一个崭新的观点,发展微合金化钢就是抓住了基础原材料工业发展的关键,通过变资源优势为产品优势,是实现钢铁强国目标的重要一环。

我国低合金钢及微合金钢的发展、问题和方向1 我国低合金钢及微合金钢近几年的巨大变化我国低合金钢及微合金钢近几年的巨大变化我国低合金钢及微合金钢的科研、生产和应用领域在国家“九五”攻关期间有了突飞猛进的变化:我国钢产量突破1亿t,1999年我国低合金钢产量超过3000万t,其中低合金高强度钢产量为629万t,微合金钢约占346.6万t,分别占当年粗钢产量的24.9、5.1 %和2.8 %(表1)。

从表1可见,仅4年的时间,低合金钢及其中的低合金高强度钢板分别增长了60 %和86 %。

表1 低合金钢及主要品种的产量统计品种 1995年 1998年 1999年全国粗钢产量 9536.00 11411.17 12370.85低合金钢产量 1930.69 2732.00 3085.25低合金建筑钢筋 1453.50 2104.80 2514.18低合金铁道钢轨 101.70 128.00 107.49低合金高强度钢板 103.40 177.30 192.70低合金钢管 20.60 31.50 39.00近年来低合金钢领域的重要进展还表现在:(1)因国民经济的发展和西部开发的拉动,低合金钢的3大品牌的产量仍在大幅度增长(表2)。

特别是品种生产的内涵有了变化,已开始20MnSi钢筋的成分调整和向Ⅲ级钢筋过渡的微合金化试生产;为解决厚规格16Mn钢板强度不足而采取的铌、钛处理和钒—氮合金化;还有U71Mn钢轨的钒处理和稀土处理,许多企业从强韧化机理到产品的应用性能做了大量的工作。

表2 低合金钢3大品牌的产量变化品种 1980年 1995年 1998年 1999年20MnSi 127.74 1115.26 1842.36 2208.1216Mn 82.00 138.29 172.40 200.40U71Mn 52.17 73.65 109.20 71.26合计 261.91 1327.20 2123.96 2479.78占粗钢产量/% 6.80 13.90 18.60 19.50(2)新型的低合金钢开发在我国已形成一个自成体系的微合金钢门类。

1986~1998年,在微合金化的细晶化和碳氮化物溶解—析出行为研究基础上,微合金钢开发的突出成就主要在油气输送管线用钢、大型跨江公路桥和铁路桥梁用钢、造船用钢、汽车用钢、工程机械用钢、耐候集装箱用钢的生产。

表3 某些工程结构领域用微合金钢的产量万t分类主要牌号产量(1996~1998年)油气长输 APL,5L X60~X70 56.4管线用钢桥梁用钢 StE355,14MnNbq,16MnNbq 18.6(斜坡、悬索桥)造船用钢 AH32,36DH32, EH32 16.4工程机械用钢 BHW60W ,HQ60B,HG60HG70,HJ58,DB685 5.3汽车用钢(大梁、车轮) B510L,RS50,GQ360WL510RCL420 17.8集装箱用钢 B480GNQ,B480GNQR 30.4铁道用钢(重轨) 56Nb,BNbRe,AD3 52.2球罐用钢(压力容器) Bp460N,WHD4 3.6(3)形成了一批微合金钢开发和生产的基地。

以一批大型钢铁企业的技术中心为核心,构成了微合金钢的开发和生产基地,如近年宝钢的管线钢和汽车用钢,武钢的桥梁钢和容器钢,浦钢的造船用钢,舞钢的高层建筑用钢,鞍钢的工程机械用钢和海上采油平台用钢,攀钢的重轨以及南钢的微合金Ⅲ级钢筋。

它们从合金设计抓起,着力于装备的改造和工艺优化,取得了各有侧重的成就。

高性能微合金钢的生产促进了在新技术方面的探求和实践,如形变诱导相变机制在细化晶粒方面的应用,铁素体轧制用以生产超薄带,临界温度区或双相区的大压下轧制,准贝氏体组织的研究,钒在高碳钢中的作用机制,以及稀土在重轨钢中合金化及作用机制的研究等。

(4)根据市场对钢材品种不断更新的需求,与用户建立更深层次上的结合。

特别是与建筑、汽车、造船、石油、铁道等部门在低合金钢开发和应用研究方面的合作,增强了钢材市场竞争力。

例如,为高层建筑用钢的国产化,正在制定我国《高层建筑结构用钢板》的标准,开发承受巨大竖向载荷和水平载荷的低合金高强度钢板,大力试制高强度H型钢;根据我国高速和重载铁路运输的高密度、高牵引定数、客货列车混跑、蛇形运动加剧所致的不均匀磨耗和剥离的特点,开发有中国特色的铁道用重轨;在汽车用钢方面,根据当今高强度钢板研究和技术创新的热点,开发了热轧马氏体双相钢板、贝氏体钢板、冷轧含磷、锰、铜等低合金高强度超深冲钢板;第三代X60~X70级高强高韧管线钢已成功用于西部油气长输管线工程,并在国际市场上占有重要地位。

2 国外低合金钢生产新技术及发展趋势我国的低合金钢和微合金钢的生产和质量还远落后于各工业发达国家,从微合金钢所消费的铌铁来看(表4),我国1998年吨粗钢的铌铁的消耗强度只是美国、日本、德国的1/5~1/8。

微合金钢的生产一定程度上反映钢铁工业技术水平,发展微合金钢是钢铁强国的必由之路。

表4 我国及主要工业发达地区历年铌铁消费量国家、地区 1993年 1995年 1997年 1999年北美 6060 7970 11100 —日本 4450 4700 5050 —欧洲 6070 7930 10250 —巴西 1050 1020 1320 —中国 78 260 280 700我国低合金钢的研究和生产有3个明显的缺陷:①处于模仿开发阶段,自主创新少;②控轧控冷技术受制于现有的装备;③合金设计理论指导与生产水平的脱节,宏观的合金设计尚处于基础研究阶段,而微观层次上的合金设计过于超前。

近十几年来,在微合金钢生产领域已成熟地应用许多新技术,未来的发展趋势也十分明显,有以下主要方面:(1)国内对控轧的概念仍有许多模糊,甚至混淆了一般热轧(CHR)与传统控轧(CCR)、再结晶控轧(RCR)的工艺差异,对不同的微合金化适用于不的控轧操作还不理解。

为此,应当按’75微合金化和’95微合金化两次国际会议关于微合金化和热机械处理(TMP)的定义,把握控制奥氏体晶粒度的合金设计新概念,如图2所示,在完全再结晶区,适合采取钒、钛微合金化的RCR 工艺,在不发生再结晶区则应用铌微合金化的CCR工艺,由于钛、铌及钒的碳氮化物的溶解—析出的不同特性,决定了不同微合金钢所采取的控轧和控冷工艺。

(2)热机械处理方法有了很大的发展,轧后加速冷却,甚至在高温奥氏体区的直接淬火被广泛地应用,加速冷却钢材的回火操作对于获得高性能具有重要的意义。

过去快冷都在轧后进行,最近又开发了在轧制过程中快冷的新工艺。

(3)氮作为一种“合金元素”的应用。

这种技术已被人们接受,由此开发了许多含氮钢,不仅对于生产钒氮合金化的Ⅲ级钢筋是一种节省钒铁的途径,也是不宜控轧控冷的低碳长条材,发挥钒的强化作用的方法。

(4)从微钛处理到TiO细晶化和TiC析出强化有了新的发展,含钛钢被认为是“最脏的钢”的观点已成为历史,钛微合金化不仅用于防止时效脆化和改善热影响区韧性,最近又用于双相钢提高铁素体强度和疲劳性能。

(5)高层建筑用钢的发展趋势是除了要求Z向性能外,防火和抗震性能也提到日程,为防火要求提高钢的高温屈服强度,为抗震则要求钢具有较低的屈强比。