机械设计课程设计 一级圆柱斜齿轮设计(只读)

机械设计课程设计 (带传动—单级圆柱斜齿减速器)

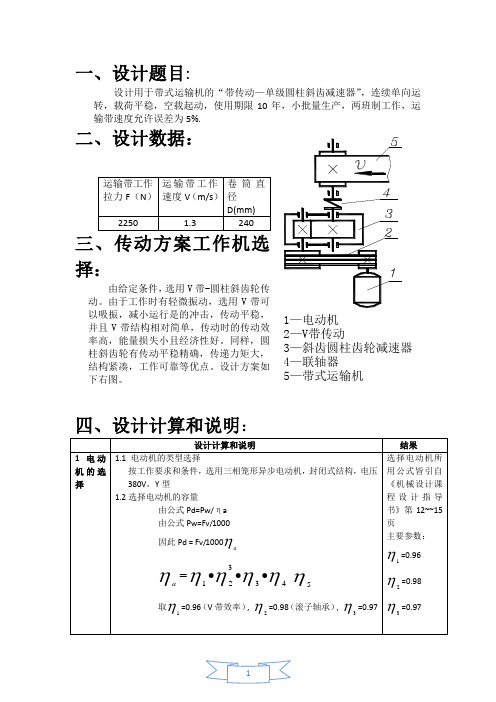

一、设计题目:四、设计计算和说明:2确定传动装置的总的传动比和分配传动比(齿轮传递效率),4η=0.96(卷筒效率),5η=0.99(凸轮连轴器)aη= 0.96*30.98*0.97*0.99*0.96=0.83所以dP=1000aFVη=2250 1.310000.83⨯⨯=3.5kw确定电动机转速卷筒轴工作转速为:n=601000VD⨯Ω=6010001.3240⨯Ω⨯=103.45 minr取传动比:V带的传动比为'1i=2—4,一级圆柱斜齿传动比为'2i=3—6,所以总的传动比'ai=6—24,故电动机转速的可选范围为:'dn='ai⨯n=(6—24) ⨯103.45=621~2483minr最符合这一条件的电机为Y112M—4该电机的主要参数为:电机选用Y112M—4(主要参数:额定功率:4KW;满载转速:n=1440r/min;启动转矩T=2.0;最大转矩2.0).安装尺寸如下:电动机选好后试计算传动装置的总传动比,并分配各级传动比。

电动机型号Y112M—4,满载转速1440minr2.1 总传动比:有式ai=mmn=1440103.45=4.64分配传动比因为0ai i i=•式中i,i分别为带传动和减速器的传动比。

为使V带传动外廓尺寸不致过大,初步选0i=3,则一级4η=0.965η=0.990.83aη=3.5dP kw=n=103.45minr'dn=621~2483minr电动机选用Y112M—4传动装置的总的传动比和分配传动比所用公式皆引自《机械设计课程设计指导书》第18~~22页主要参数:3 V带传动装置:2.2.4各轴的输入转矩:dT=9550dmnP=23.21NM1T=d T0i01η=23.21*3*0.96=66.85NM2121266.85*4.64*0.98*0.97294.86N miT Tη=••==•卷筒轴输入3224294.86*0.98*0.99286.07N mT Tηη=••==•2.2.5各轴的输出转矩:'112'222'33266.85*0.9865.513294.86*0.98288.96286.07*0.98280.35N mN mN mT TT TT Tηηη=•==•=•==•=•==•运行和动力参数计算结果整理于下表:已知原动机为Y112M—4型(主要参数:额定功率:4KW;满载转速:n=1440r/min;启动转矩T=2.0;最大转矩2.0)电动机到I轴的传动比为3.0。

机械设计制造及其自动化专业课程设计--一级斜齿圆柱齿轮减速器

课程设计任务书设计题目:一级斜齿圆柱齿轮减速器院(部)机械工程专业机械设计制造及其自动化班级:指导老师教研室主任一、目的:学习机械产品CAD设计基本方法,巩固课程知识,提高动手实践能力,进一步提高运用计算机进行三维造型及装配设计、工程图绘制方面的能力,了解软件间的数据传递交换等运用,掌握CAD软件应用。

二、基本任务:结合各人已完成机械原理、机械设计等课程设计成果,综合应用UG等CAD软件完成齿轮减速器三维实体造型及工程图设计。

三、设计内容及要求1)减速器零部件三维造型设计。

建模必须依据本人所设计的减速器图纸表达出零件的主要外形特征与内特征,对于细部结构,也应尽量完整的表达。

2)应用工程图模块转化生成符合国家标准二维工程图。

装配图上应标注外形尺寸、安装尺寸、装配尺寸以及技术特性数据和技术要求,并应有完整的标题栏和明细表。

零件工程图上应包括制造和检验零件所需的内容,标注规范(如形位公差、粗糙度、技术要求,对齿轮还要有啮合参数表等)。

3)减速器虚拟装配。

将各零件按装配关系进行正确定位,并生成爆炸图。

4)撰写课程设计说明书。

说明书应涵盖整个设计内容,包括总体方案的确定,典型零件造型的方法,工程图生成过程,虚拟装配介绍,心得体会(或建议)等,说明书的字数不少于3千字。

四、进度安排:第一天:布置设计任务,查阅资料,拟定方案,零部件造型设计;第二天:零部件造型设计;第三天:工程图生成;第四天:虚拟装配、撰写说明书;第五天:检查、答辩目录第一章前言 (3)第二章减速器零部件三维造型设计 (4)1.箱盖造型设计 (4)2.机座造型设计 (14)3.其它主要零件的造型设计 (23)2.3.1 轴承端盖的造型设计 (23)2.3.2 窥视盖及窥视孔的造型设计 (24)2.3.3 轴承的造型设计 (25)2.3.4小齿轮轴的造型设计 (26)2.3.5从动轴的造型设计 (27)2.3.6其它附件的造型设计 (29)第三章虚拟装配 (31)3.1键的装配 (31)3.2齿轮装配 (32)3.3挡油环及轴承装配 (32)3.4.总装配图 (33)第四章生成工程图 (34)4.1输出轴的工程图 (34)4.2减速器的工程图 (35)第五章生成爆炸图 (39)第六章心得体会 (40)参考文献 (41)附录 (42)第一章前言UG自从1990年进入中国以来,以其强大的功能和工程背景,在航空、航天、汽车、模具和家电等领域得到了广泛的应用。

机械设计课程设计--V带——单级斜齿圆柱齿轮减速器

机械设计课程设计--V带——单级斜齿圆柱齿轮减速器华南理工大学课程设计(论文)任务书兹发给轻化工程班学生机械基础课程设计(论文)任务书,内容如下:1.设计题目:V带——单级斜齿圆柱齿轮减速器2.应完成的项目:(1)减速器总装配图一张(A1)(2)齿轮零件图一张(A3)(3)有零件图一张(A3)(4)设计说明书一份3.参考资料以及说明:(1)《机械设计课程设计》(2)《机械设计基础》(3)《机械设计手册》(4)(5)(6)(7)4.本设计(论文)任务书于2009年12月28日发出,应于2010年1月8日前完成,然后进行答辩。

专业教研室、研究所负责人审核年月日V带——单级斜齿圆柱齿轮减速器2 / 74指导教师签发年月日课程设计(论文)评语:课程设计(论文)总评成绩:V带——单级斜齿圆柱齿轮减速器3 / 74课程设计(论文)答辩负责人签字:年月日目录V带——单级斜齿圆柱齿轮减速器4 / 741.传动方案的确定……………………………………………2.原始数据……………………………………………………3.确定电动机的型号…………………………………………4.确定传动装置的总传动比及各级分配……………………4.1.计算各轴的输入功率………………………4.2.计算各轴的转速……………………………4.3.计算各轴的转矩……………………………4.4.数据制表……………………………………5.传动零件的设计计算………………………………………5.1.普通V带传动的设计计算…………………5.2.齿轮传动设计计算…………………………6.减速器铸造箱体的主要结构尺寸设计……………………7.轴的设计……………………………………………………7.1.高速轴的设计………………………………7.2.低速轴的设计………………………………8.滚动轴承的选择和计算……………………………………9.键联接的选择和强度校核………………………………9.1.高速轴与V带轮用键联接…………………9.2.低速轴与齿轮用键联接……………………9.3.低速轴与联轴器用键联接…………………10.联轴器得选择和计算………………………………………4 4 4 6 6 6 7 7 7 7 13 1517182021 23 232324 24V带——单级斜齿圆柱齿轮减速器5 / 7411.减速器的润滑方式,牌号及密封件……………………11.1.齿轮润滑……………………………………11.2.轴承润滑……………………………………12.课程设计总结……………………………………………25 25 25 25设计说明书V带——单级斜齿圆柱齿轮减速器6 / 74V带——单级斜齿圆柱齿轮减速器7 / 74一、传动方案的确定(如下图)采用普通V带传动加一级斜齿圆柱齿轮传动二、原始数据1.带拉力:F=4481N2.带速度:v=2.2m/s3.滚筒直径:D=293mm4.要求齿轮使用寿命为10年,二班工作制;轴承使用寿命3年。

一级斜齿圆柱齿轮减速器课程设计

前言本学期学了机械设计,在理论上有了一些基础,但究竟自己掌握了多少,却不清楚。

并且“纸上学来终觉浅,要知此事需躬行”。

正好学校又安排了课程设计,所以决定这次一定要在自己能力范围内把它做到最好。

本次机械设计课程设计是首次进行较全面的机械设计训练,也是机械设计课程的一个重要教学环节。

第一,机械设计课程设计的目的是:通过机械设计课程设计,综合运用机械设计课程和其它有关先修课程的理论和知识,结合生产实际知识,使学生所学的理论知识得到巩固,深化和扩展。

第二、机械设计课程设计,通过设计实践,树立正确的设计思想,初步培养学生对机械工程设计的独立工作能力,使学生具有初步的机构选型与组合和确定传动方案的能力,为今后的设计工作打下良好的基础,培养团队协作,相互配合的工作作风。

第三、进行机械设计基本技能的训练,如计算、绘图、熟悉和运用设计资料(手册、图册、标准和规范等)以及使用经验数据,进行经验估算和数据处理等。

第四、机械设计要注意的问题:独立思考,继承创新,强调实用经济性,使用标准和规范,及时检查和整理计算结果。

机械设计课程设计的题目是带式运输机的传动装置的设计,设计内容包括:确定传动装置总体设计方案,选择电动机;计算传动装置运动和动力的参数;传动零件,轴的设计计算;轴承,联轴器,润滑,密封和联接件的选择与校核计算;箱体结构及其附件的设计;绘制装配工作图及零件工作图;编写设计说明书;毕业设计总结;最后完成答辩。

该减速器的设计基本上符合生产设计要求,限于作者初学水平,错误及不妥之处望老师批评指正。

2010~2011学年第1学期《机械设计基础》课程设计任务书一、课程设计目的课程设计是机械设计基础课程重要的实践性教学环节。

课程设计的基本目的是:1.综合运用机械设计基础和其它先修课程的知识,分析和解决机械设计问题,进一步巩固、加深和拓宽所学的知识。

2.通过课程设计,逐步树立正确的设计思想,增强创新意识和竞争意识,熟悉掌握机械设计的一般规律,培养分析问题和解决问题的能力。

机械设计课程设计-设计一用于带式传动的单级斜齿圆柱齿轮减速器

机械设计基础课程设计学生姓名:学号:年级:专业:院(系):指导教师:时间:设计任务书设计一用于带式传动的单级斜齿圆柱齿轮减速器。

带式运输机在常温下连续工作,单向运转,空载启动,工作载荷平稳,两班制使用期限:8年大修期:3年生产批量:大批量生产动力来源:电力,三相交流电,380v/220v题目数据:运输队允许速度误差±5%设计任务要求:(1)绘制减速器装配图一张(A1)(2)零件工作图1—2张(齿轮、轴、箱体等)(3)设计计算说明书1份(5000---7000字)第一章绪论1.1设计目的(1)通过课程设计,使我们能够综合运用机械设计基础课程和其他先修课程的理论和实践知识,解决机械设计问题。

(2)通过课程设计实践,使我们掌握机械设计的一般规律,树立正确的设计思想,培养分析和解决工程实际问题的能力。

(3)在课程设计实践中,对我们进行机械设计基本技能的培训,培养我们查阅和使用标准、规范、手册、图册及相关技术资料的能力,以及计算、绘图、数据处理、计算机辅助设计等方面的能力。

1.2传动方案拟定1传动系统的作用和传动方案的特点:机器一般由原动机,传动装置和工作装置组成。

传动装置是用来传递原动机的动力和运动,变换运动形式以满足工作装置的需求,是机器的重要组成部分。

传送装置是否合理将直接影响机器的工作性能,重量和成本。

合理的传动方案除满足工作装置的功能外,还要求结构简单,制作方便,成本低廉,传动效率高和使用维修方便。

本设计中原动机为电动机,工作机为皮带输送机。

传动方案采用两级传动,第一级为带传动,第二级为单级圆柱齿轮减速器。

带传动承载能力较低,在传递相同转矩时,结构尺寸较其他形式大,担有过载保护的优点。

还可缓和冲击和振动,故布置在传动的高速级,以降低传递的转矩,减小带传动的尺寸。

齿轮传动的传动效率高,适用的功率和范围广,使用寿命较长,是现代机器中应用最为广泛的机构之一,本设计采用的是单级圆柱齿轮传动。

减速器的相箱体采用水平剖分式结构,用HT200灰铸铁铸造而成。

一级斜齿圆柱齿轮减速器课程设计说明书

目录一、传动方案的拟定及电动机的选择 (2)二、V带选择 (4)三.齿轮设计计算 (6)四、轴的设计计算 (9)五、滚动轴承的选择及计算 (13)七、联轴器的选择 (14)八、减速器附件的选择 (14)九、润滑与密封 (15)十、设计小结 (16)十一、参考资料目录………………………………………………一、《机械设计》课程设计任务书二、机构运动简图三、运动学与动力学计算一、 选择电机 3.1.1 选择电动机 3按工作要求和条件选取Y 系列全封闭鼠笼型三相异步电动机。

1. 计算电机所需功率dP : 查手册第3页表1-7:1η2η 3η4η5η—丝杆的传动效率:0.4说明:ηa -电机至工作机之间的传动装置的总效率: ηa =1η.2η2.3η.4η.5η式中η1,η2,η3,η4 ,η5分别为带传动,齿轮传动的轴承,齿轮传动,联轴器,丝杆与轴承的效率。

电动机输出功率: awP dP η=kw工作机所需的功率: k w FVP w 1000=所以 aFV d P η1000=kwηa ×2×××KW P W 468.010006056.1100018=⨯⨯⨯=kw P d 3.136.0468.0==3.1.1.2确定电动机转速丝杆的转速n=v/S,其中v 为推头速度,S 为丝杆(梯形螺纹)导程,对单线丝杆S=P (螺距)所以丝杆的转速:n=v/S =1.56/0.012=130r/min根据《机械设计手册》中取V 带传动比i 1=2-4,齿轮的传动比i 2=3-5则合理总传动比的范围为i=6-20 故电动机转速的可选范围为:N=(6-20)*n=(6-20)*130=780-2600r/min符合这个范围内的电动机的同步转速有1000r/min 和1500r/min,二种传动比方案,综合考虑电动机和传动装置的情况来确定最后的转速,为降低电动机的重量和成本,可以选择同步转速1500r/min 。

一级斜齿圆柱齿轮减速器设计

目录机械设计课程设计计算说明书前言一、课程设计任务书说明书………………………………………………计算过程及计算说明一、传动方案拟定…………………………………………………………二、电动机选择……………………………………………………………三、计算总传动比及分配各级的传动比…………………………………四、运动参数及动力参数计算……………………………………………五、V带传动的设计计算…………………………………………………六、轴的设计计算…………………………………………………………七、齿轮传动的设计计算…………………………………………………八、滚动轴承的选择及校核计算…………………………………………九、键联接的选择…………………………………………………………十、箱体设计………………………………………………………………十一、润滑与密封…………………………………………………………十二、设计小结……………………………………………………………十三、参考文献……………………………………………………………课程设计任务书说明书设计一个用于带式运输一级直齿圆柱齿轮减速器。

输送机连续工作,单向运转,载荷平稳,输送带拉力为1.5KN,输送带速度为1.3m/s,卷筒直径为300mm。

输送机的使用期限为10年,2班制工作。

按弯扭合成应力校核轴的强度此,作为简支梁的轴的支撑跨距17575L=+,据按弯扭合成应力校核轴的强度120MPa=)101.81 5机械零件课程设计计算说明书设计题目:圆柱斜齿轮减速器班级:09机电一体化设计者:XXX指导教师:XXX2011年6月27日。

单级(一级)斜齿圆柱齿轮减速器课程设计说明书

单级斜齿圆柱齿轮减速器课程设计说明书目录1.电动机的选择计算................................ (2)2.传动装置的运动和动力参数计算....................... . . (3)3.传动零件的设计计算....................................... (4)4.齿轮的设计计算.............................. . . . (7)5.轴的设计计算 (10)6.减速器高速轴的校核 (13)7.减速器高速轴滚动轴承的选择及其寿命计算 (15)8.高速键联接的选择和验算 (16)9.减速箱箱体的设计 (17)10.润滑与密封 (19)一、电动机的选择计算如图2-1所示的带式运输机的传动系统中传送带卷筒转速130r/min,减速器输出轴功率5.5KW。

该传动设备两班制连续工作,单向回转,有轻微振动,卷筒转速允许误差为±5%,使用期限10年。

试选择电动机。

图2-11.选择电动机系列按工作要求及工作条件选用三相异步电动机,封闭自扇冷式结构,电压为380V,Y系列。

2.选择电动机功率传动装置的总效率:V带传动的效率η带=0.96闭式齿轮的传动效率η齿轮=0.97 一对滚动轴承的效率η轴承=0.99传动总效率η=0.96×0.97×0.992=0.9127;所需电动机功率Pr=Pw= 5.50.9127=6.6026KW可选用Y系列三相异步电动机Y160M-6型,额定功率P0 =7.5kw,满足P0 > P r。

3.选取电动机的转速卷筒转速Wn=130r/min根据滚筒所需的功率和转速,可选择功率为7.5KW,同步转速为1000r/min型号的电动机。

电动机数据及传动比电机型号额定功率/KW同步转速/(r/min)满载转速/(r/min)总传动比Y160M-6 7.5 1000 970 7.6二、传动装置的运动及动力参数计算1、分配传动比电动机的满载转数n0=970r/min总传动比i总= n0/n w = 970/130=7.46取i带=2,则减速器的传动比 i齿轮= i总/i带=7.46/2=3.732、各轴功率、转速和转矩的计算0轴:即电机轴Pr=7.5kwn w=970r/minTr=9550×Pr/n w=9550⨯7.5/970=59.27N·mⅠ轴:即减速器高速轴采用带联接传动比i带=2,带传动效率η带=0.96, P1= P0·η01= P0·η带=7.5×0.96=5.78kwn1= n0/i 01=970/2=485r/minT1=9550×P1/n1=9550×5.78/485=113.81mN⋅Ⅱ轴:即减速器的低速轴,一对滚动轴承的传动比效率为η轴承=0.99 闭式齿轮传动的效率为η齿轮=0.97则η12=0.99⨯0.97=0.96P2=P1·η12=5.78×0.96=5.55kwn2=n1/i12=485/3.73=130.03r/minT2=9550×P2/n2=9550×5.55/130.03=407.62mN⋅各轴运动及动力参数轴功率P/kw转速n/(r/min)转矩T/Nm传动型式传动比效率η电动机7.5 970 59.27V带传动 2 0.96 高速轴 5.78 485 113.81闭式齿轮传 3.73 0.97低速轴5.55130.03407.62动三、传动零件的设计计算 1、V 带传动的设计算(1)确定设计功率P C , 载荷有轻度冲击, 2班制, A K =1.2P C =A K ×P=7.22kw(2)选取V 带的型号 根据P C 和n 0,因工作点处于B 型区,故选B 型带。

机械设计基础单级斜齿圆柱齿轮减速器课程设计

中北大学课程设计说明书学生姓名:王正华学号:16学院:材料科学与工程学院专业:无机非金属材料工程题目:单级斜齿圆柱齿轮减速器职称:年月日中北大学课程设计任务书2010/2011 学年第一学期学院:材料科学与工程学院专业:无机非金属材料工程学生姓名:王正华学号:16 课程设计题目:单级斜齿圆柱齿轮减速器起迄日期:8 月23 日~9 月2 日课程设计地点:5#102教室指导教师:吴秀玲系主任:乔峰丽下达任务书日期: 2010年8月23日课程设计任务书课程设计任务书任务书数据(加粗者为补充数据)学生应提交的材料:草图(用坐标纸绘制减速器装配图中的主、俯视图);减速器装配图(A0图);零件工作图两张(轴、齿轮各一张,A3图,用CAD绘制);设计说明书一份(包括封面、目录、设计任务书、正文、参考资料)。

日程安排:8月23日开始8月26日审草图9月2.3日答辩1. 特性尺寸如传动零件中心距及其偏差;2. 最大外形尺寸如减速器总的长、宽、高;3. 安装尺寸如地脚螺栓孔,轴伸出端配合长度和直径;4. 主要零件的配合尺寸如齿轮和轴、轴承与轴和轴承座孔的配合等。

装配图上应标注的尺寸装配图上应写有技术特性、技术要求。

装配图上零件编号应按顺时针方向排列。

明细表和标题栏见《机械设计课程设计手册》P8,但需注意长度应为180mm(不是150mm)。

图纸幅面、图样比例按《机械设计课程设计手册》P8要求。

图上粗细线型要分明。

零件图上应标注出:尺寸公差;表面粗糙度;形位公差;技术要求;传动件的啮合参数表。

标题栏按《机械设计课程设计手册》P8要求,但需注意长度应为180mm(不是150mm)。

图样比例按《机械设计课程设计手册》P8要求。

图上粗细线型要分明。

设计说明书的内容:(见P239)1.目录2.传动方案的分析和拟定3.电动机的选择4.传动装置运动及动力参数计算5.传动零件的设计计算6.轴的计算7.滚动轴承的选择和计算8.键连接的选择和计算9.联轴器的选择10.润滑方式、润滑油牌号及密封装置的选择11.参考资料设计说明书应加封面。

课程设计任务书一级圆柱斜齿轮减速器的设计

第一章课程设计任务书一级圆柱斜齿轮减速器的设计1.设计题目用于带式运输机的一级圆柱斜齿轮减速器。

传动装置简图如下图所示。

带式运输机数据见数据表格。

(2)工作条件单班制工作,空载启动,单向、连续运转,两班制工作。

运输带速度允许速度误差为±5%。

(3)使用期限工作期限为十年,检修期间隔为三年。

(4)生产批量及加工条件小批量生产。

2.设计任务1)选择电动机型号;2)确定带传动的主要参数及尺寸;3)设计减速器;4)选择联轴器。

3.具体作业1)减速器装配图一张;2)零件工作图二张(大齿轮,输出轴);3)设计说明书一份。

4.数据表工作条件:(1)单班制工作,空载启动,单向、连续运转,工作中有轻微振动。

运输带速度允许速度误差为±5%。

(2)使用期限工作期限为十年,检修期间隔为三年。

(3)生产批量及加工条件(4) 小批量生产。

原始数据:第二章设计要求1.选择电动机型号;2.确定带传动的主要参数及尺寸;3.设计减速器;4.选择联轴器。

第三章. 设计步骤1. 传动系统总体设计案1)传动装置由三相交流电动机、一级减速器、工作机组成。

2)齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3)电动机转速较高,传动功率大,将带轮设置在高速级。

传动装置简图:2. 电动机的选择电动机所需工作功率为:P=F*V/1000=1300*1.55/1000=2.475kw执行机构的曲柄转速为:nw=60×1000V/πd=121.2r/min查表3-1(《机械设计课程设计》)机械传动效率:η1:带传动: V带 0.94η2:圆柱齿轮 0.98 7级(稀油润滑)η3:滚动轴承 0.98η4:联轴器浮动联轴器 0.97~0.99,取0.99ηw输送机滚筒: 0.96η=η1*η2*η3*η3*η4*ηw=0.94*0.98*0.98*0.98*0.99*0.96 =0.84P r = Pw/ η =2.475/0.84=2.95Kw又因为额定功率Ped ≥ Pr=2.95 Kw取Ped=3.0kw常用传动比:V带:i=2~4圆柱齿轮:i1=3~5i=i1×i=2~4×3~5=6~20 取i=6~20N=nw×i=(6~20)×121.2=727.2~ 2424r/min取三相同步转速4级:N=1500r/min选Y100L2-4电动机 Nm=1420r/min3. 确定传动装置的总传动比和分配传动比总传动比i=Nm/Nw=iv×i减=i0×i1i0为带传动传动比;i1为齿轮传动比;N m 为电动机的满载转速;Nw为工作机输入的转速;总传动比i=Nm /Nw=1420/121.2=11.7取V带传动比:i0=3减速箱的传动比:i减=i1/ i0=11.7/3= 3.94. 计算传动装置的运动和动力参数1)各轴转速(r/min)n 0=Nm=1420 r/minn I =n/i=1420/3=473r/minn II = nI/i1=473/3.9=121.3r/min2)各轴输入功率(kW)P=Ped=3.0 kWP I =P×η1=3.0×0.94=2.82 kWP II =PI×η2×η3=2.82×0.98×0.98=2.71kWP Ⅲ = PⅡ×η4=2.71×0.99=2.68kWη1=ηv=0.95, η2=η齿=0.99,η3=η滚=0.98,η4=η联=0.99;注意:滚筒轴负载功率是指其输出功率,即:Pw=PⅢ*ηw=2.68*0.99=2.66kW3)各轴输入扭矩(N.m)T 0=9550×Ped/n=20.18 N.mT Ⅰ=9550×PI/nⅠ=56.9N.mT Ⅱ =9550×PⅡ/nⅡ=213.4 N.mT Ⅲ =9550×PⅢ/nⅢ= 211.0N.mn Ⅱ=nⅢ=121.3r/min运动和动力参数结果如下表5.设计V带和带轮电动机功率P=3.0KW,转速n=1420r/min 传动比i=31.确定计算功率Pca由《机械设计》课本表8-7查工作情况系数KA=1.1Pca=KA×P=1.1×3.0KW=3.3KW2.选择V带的带型根据Pca,Nm=1420r/min查图8-11,选A带确定带轮的基准直径dd和验算带速V1)初选小带轮的基准直径dd1由表8-6和表8-8,取小带轮的基准直径dd1=90 mm2)验算带速V,按式(8-13)验算带的速度V=πndd1/(60*1000)=3.14*90*1420/(60*1000)=6.69m/s又5 m/s <V<25 m/s 故带速合适3.计算大带轮的基准直径。

机械设计课程设计-设计一用于带式传动的单级斜齿圆柱齿轮减速器

机械设计基础课程设计学生姓名:学号:年级:专业:院(系):指导教师:时间:设计任务书设计一用于带式传动的单级斜齿圆柱齿轮减速器。

带式运输机在常温下连续工作,单向运转,空载启动,工作载荷平稳,两班制使用期限:8年大修期:3年生产批量:大批量生产动力来源:电力,三相交流电,380v/220v题目数据:运输队允许速度误差±5%设计任务要求:(1)绘制减速器装配图一张(A1)(2)零件工作图1—2张(齿轮、轴、箱体等)(3)设计计算说明书1份(5000---7000字)第一章绪论1.1设计目的(1)通过课程设计,使我们能够综合运用机械设计基础课程和其他先修课程的理论和实践知识,解决机械设计问题。

(2)通过课程设计实践,使我们掌握机械设计的一般规律,树立正确的设计思想,培养分析和解决工程实际问题的能力。

(3)在课程设计实践中,对我们进行机械设计基本技能的培训,培养我们查阅和使用标准、规范、手册、图册及相关技术资料的能力,以及计算、绘图、数据处理、计算机辅助设计等方面的能力。

1.2传动方案拟定1传动系统的作用和传动方案的特点:机器一般由原动机,传动装置和工作装置组成。

传动装置是用来传递原动机的动力和运动,变换运动形式以满足工作装置的需求,是机器的重要组成部分。

传送装置是否合理将直接影响机器的工作性能,重量和成本。

合理的传动方案除满足工作装置的功能外,还要求结构简单,制作方便,成本低廉,传动效率高和使用维修方便。

本设计中原动机为电动机,工作机为皮带输送机。

传动方案采用两级传动,第一级为带传动,第二级为单级圆柱齿轮减速器。

带传动承载能力较低,在传递相同转矩时,结构尺寸较其他形式大,担有过载保护的优点。

还可缓和冲击和振动,故布置在传动的高速级,以降低传递的转矩,减小带传动的尺寸。

齿轮传动的传动效率高,适用的功率和范围广,使用寿命较长,是现代机器中应用最为广泛的机构之一,本设计采用的是单级圆柱齿轮传动。

减速器的相箱体采用水平剖分式结构,用HT200灰铸铁铸造而成。

机械设计课程设计一级斜齿轮链传动

联轴器的初步选择:根据低速轴的计算转矩与转速查表可选用凸缘联轴器,其轴孔直径为 ,深孔长度为 。

根据上所选联轴器,取 ;根据密封毡圈的标准,取 ;根据此处尺寸选择6212型号轴承(查表知所选轴承内径为70mm,外径为110mm,且轴承宽度 ),故取 ;为方便测量取 ;[查表得安装直径 ,故查表选取“ ”,故 ];查【2】1-27知倒角倒圆推荐值为: ,故Φ70孔(大齿轮)倒角推荐值为2mm,故取 ;为对称分布,故取 , 。

2)轴向尺寸:

根据大带轮的内孔宽 ,为防止由于加工误差造成的带轮晃动,取 ;为防止箱体内部润滑油渐到轴承上冲走润滑脂,将轴承与箱体内壁距离取大于8mm(由于所选套筒长度25mm,故轴承断面到箱体内壁的距离取15mm),为适宜齿轮传动时散热,取齿轮距箱体内壁为 (此取10mm),故有 ;套筒档齿轮时 ,为保证精度取,故同时将 修正为 ;轴环取 ,故取 ;由于安装时齿轮箱体轴承均对称分布,取 , (包括越程槽尺寸);轴承到端盖内壁的距离 ,前所选轴承端盖螺钉 知:由【2】11-10中公式得轴承端盖厚度 ,查【2】表3-9可取A级M8非全螺线 的螺栓(即 )此时取端盖到大带轮的扳手空间为 ,此时取 。

东南大学

精密机械课程设计说明书

设计题目:链传动一级圆柱斜齿轮减速器

学院:仪器科学与工程学院

专业:测控技术与仪器

学号:姓名:

学号:姓名:

指导老师:

时间:

设计任务书………………………………………………………………………………………………………………3

1选择电动机类型……………………………………………………………………3

2确定电动机容量……………………………………………………………………3

3确定电动机转速比…………………………………………………………………4

一级斜齿圆柱齿轮减速器(机械课程设计相关)

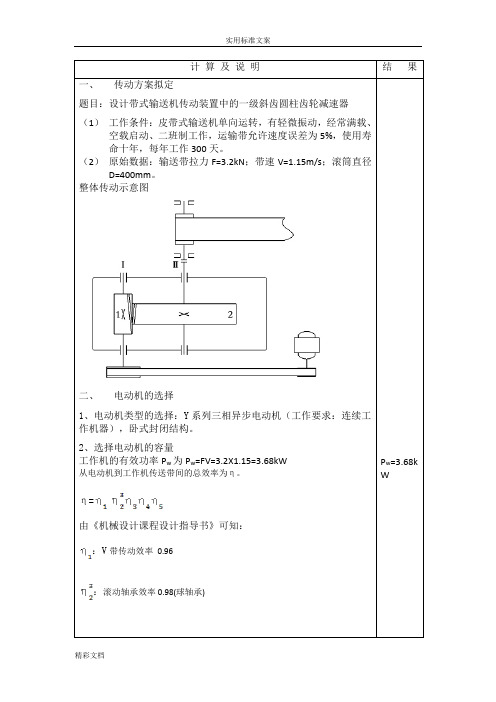

计算及说明结果一、传动方案拟定题目:设计带式输送机传动装置中的一级斜齿圆柱齿轮减速器(1)工作条件:皮带式输送机单向运转,有轻微振动,经常满载、空载启动、二班制工作,运输带允许速度误差为5%,使用寿命十年,每年工作300天。

(2)原始数据:输送带拉力F=3.2kN;带速V=1.15m/s;滚筒直径D=400mm。

整体传动示意图二、电动机的选择1、电动机类型的选择:Y系列三相异步电动机(工作要求:连续工作机器),卧式封闭结构。

2、选择电动机的容量工作机的有效功率P w为P w=FV=3.2X1.15=3.68kW从电动机到工作机传送带间的总效率为η。

η=由《机械设计课程设计指导书》可知::V带传动效率0.96:滚动轴承效率0.98(球轴承)P w=3.68kW:齿轮传动效率0.97 (8 级精度一般齿轮传动):联轴器传动效率0.99(齿轮联轴器):卷筒传动效率0.96由电动机到工作机的总效率η==0.83因此可知电动机的工作功率为:==kW=4.43kW式中:——工作机实际所需电动机的输出功率,kW;P w——工作机所需输入功率。

kW;η——电动机至工作机之间传动装置的总功率。

3、确定电动机转速工作机卷筒轴的转速=r/min=54.94r/min按推荐的传动比合理范围,V带传动在(2~4)之间,一级圆柱齿轮传动在(3~6)之间,所以总传动比的合理范围=6~24,故电动机的转速可选范围为==330~1319 r/min,符合这一范围的同步转速有750 r/min和1000 r/min。

根据容量和转速,有机械设计手册查出有两种适用的电动机型号,其技术参数及传动比的对比情况见下表:表1传动比方案方案电动机型号额定功率(kW)同步转速r/min满载转速r/min重量(kg)总传动比V带传动减速器1 2 Y132M2-6Y160M2-85.55.510007509607208411917.4713.113.22.55.465.24η=0.83=54.94r/min综合考虑电动机和传动装置的尺寸、重量以及带传动和减速器的传动比,可知方案1较合适(在满足传动比范围的条件下,有利于提高齿i=17.47 轮转速,便于箱体润滑设计)。

一级圆柱斜齿轮减速器机械设计课程设计

机械设计课程设计计算说明书设计题目:一级圆柱斜齿轮减速器院系:班级:学号:设计者:指导教师:时间:2013年 6月10 日至 2013年6月28日目录一、设计任务 2二、传动方案的确定 2三、电动机的选择 2四、传动装置的总传动比及其分配 4五、计算传动装置的运动和动力参数 4六、带传动的设计及计算 6七、齿轮传动的设计计算 8八、轴的设计计算 10九、滚动轴承的校核 18十、键的选择及强度校核 20十一、箱体设计及附属部件设计 21 十二、参考文献 22一、设计任务:设计一用于带式运输机上的一级圆柱斜齿轮减速器。

已知条件:输送带的牵引力F(N)输送链的速度v(m/s)传动滚筒直径D(mm)1250 1.55 250工作条件:连续单向运转,工作时载荷平稳,空载启动,输送带允许速度误差±5%,二班制工作,使用期限10年(每年工作日300天),小批量生产。

二、传动方案的确定传动简图如下:1、普通V带传动;2、电动机;3、减速器;4、联轴器;5、运输皮带;6、传动滚筒三、电动机的选择(1)选择电动机的类型根据用途选Y系列(IP44)三相异步电动机(2)选择电动机的功率1.工作机输出功率1250 1.551.937510001000WFvP kW⨯===2.传动效率η:V带传动:96.01=ηkW9375.1=Pw全齿高mmchahhah f5.4*)*2(=+=+=齿顶圆直径mmhddmmhddaaaa16224222211=+==+=齿根圆直径mmhddmmhddffff5.15725.3722211=-==-=八、轴的设计计算高速轴的设计计算1.材料选择选材40r C,调质处理.查表得c=107-982、初步计算轴直径已知P1=2.87kw,n1=476.67r/min[mmnPcd)24.16-73.17(311=≥]考虑到键槽,故将轴径加大3%,则d=)24.16-73.17(⨯103%=(18.26-16.73)mm 取d1=20mm轴径2 d2=d1+(3-4)c1其中c1=1.6故d2=25+(3-4) ⨯1.6=24.8-26.4mm取d2=25mm轴径3和7d2=25mm,所以初选角接触球轴承7206AC,查表得其内径为30mm,故d3=d7=30mm轴径4和6齿轮分度圆大小为40mm,选取d4=d6=34mm轴径5取d5=40mm3、各轴段长度轴长1V带轮的孔径长度为38mm轴长应小于它2-3mm,现取其长度为L1=36mm轴长3和7d1=20mmd2=25mmd3=d7=30mmd4=d6=34mmd5=40mmL1=36mm挡油环深入箱体内壁2mm,故L5=2'∆-2=8.5mm轴长3和6减速器箱体内壁至轴承内侧距离∆4=10-15mm,取∆4=13mm,低速轴轴承处速度因数dn=45⨯118.37=0.053⨯510<(1.5-2)⨯510,故采用脂润滑,需要挡油环,挡油环深入箱体内壁1-3mm,取2mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

带轮基准直径dd1(mm) 100.00000000

大齿轮材料 45钢 法向压力角α n(°) 20.00000000 取Cn*值 0.25000000 ZE 189.80000000

σ

Hlim2(MPa)(图10-25d)

550.00000000 闰年数 2.00000000 单齿面单周啮合次数j 1.00000000

1.05000000

0.01000000

Kv(图10-8) 1.05000000

所得值<100? 是 KFα (表10-3) 1.40000000

KHβ (表10-4) 1.30940000

mn(mm) 1.90111762

β b(rad) 0.22933730 ε α v 1.73770406 Yε 0.68160399 Yβ 0.76852293 Zv1 27.36702905 Zv2 90.85853644 YFa1(图10-17) 2.61000000 [σ F]1(MPa) 303.57142857 [σ F]2(MPa) 238.85714286 das Resultat 0.01384221 das Resultat 0.01656178 β b(°) 13.14005910

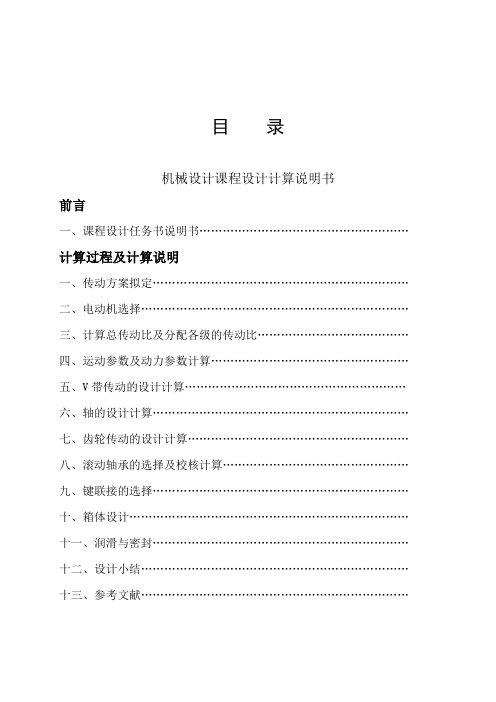

查KHN1、KHN2、取失效概率、安全系数S [σ H]1=(KHN1*σ Hlim1)/S [σ H]2=(KHN2*σ Hlim2)/S [σ H]=[σ H]min d1t=(2KHT*T1/Φ d*(i齿+1)/i齿*(ZH*ZE*Zε *Zβ /[σ H])2)1/3 v=(π *d1t*n1)/60/1000 b=Φ d*d1t 根据工作载荷、动力来源等取KA值、Kv值 Ft1=2*T1/d1t KA*Ft1/b

每天工作时间(h) 16.00000000 N1 1346273280.00000000

KHN2(图10-23)

失效概率

0.94000000 [σ H]1(MPa) 564.00000000 [σ H]2(MPa) 577.50000000 [σ H](MPa) 564.00000000 d1t(mm) 42.97634099 v(m/s) 0.86409061 b(mm) 42.97634099 KA(表10-2) 1.00000000 Ft1(N) 3881.58683334 das Resultat 90.31915570 KHα (表10-3) 1.40000000 KH 1.92481800 KHt 1.30000000 d1(mm) 48.98294318

1550.00000000

0.98000000

所得值>120°? 是 n0(r/min) 960.00000000

P0(kw)(表8-4) 0.95760000

Z取整 4.00000000

q(kg/m)(表8-3) 0.10500000

带型 A型V带

小齿轮材料 40Cr 小齿轮齿数Z1 25.00000000 取KHt值 1.30000000 Φ d(表10-7) 1.00000000 α t(rad) 0.35886946 α at1(rad) 0.51791945 α at2(rad) 0.41552759 ε α 1.64789962 ε β 1.98408921 Zε 0.65761090 Zβ 0.98503590 σ Hlim1(MPa)(图10-25d) 600.00000000 总年数 10.00000000 齿轮转速n1(r/min) 384.00000000 N2 405504000.00000000 KHN1(图10-23)

取ZH、ZE值

α t=arctan(tanα n/cosβ )

齿 轮 计 算

α at1=arccos(Z1cosα t/(Z1+2*h*an*cosβ )) α at2=arccos(Z2cosα t/(Z2+2*h*an*cosβ )) ε α =[Z1(tanα at1-tanα t)+Z2(tantα at2-tanα t)]/2π ε β =(Φ d*Z1*tanβ )/π Zε =((4-ε α )/3*(1-ε β )+ε β /ε α )1/2 Zβ =(cosβ )1/2 b=Φ d*d1 v=π *d1*n1/60/1000 F1=2*T/d1 KA*F1/b 取KHα 、KFα 、KHβ 值 KH=KA*Kv*KHα *KHβ σ H=(2*KH*T1/Φ d/d13*(i+1)/i)1/2*ZH*ZE*Zε Zβ

齿 轮 计 算

查KHα 、kHα 、KHβ KH=KA*Kv*KHα *KHβ 取KHt值 d1=dt1(KH/KHt)^(1/3) mn=d1*cosβ /Z1

按齿根弯曲疲劳强度计算

β b=arctan(tanβ cosα t) ε α v=ε α /cos2β b Yε =0.25+0.75/ε α v Yβ =1-ε β *β /120 Zv1=Z1/cos β Zv2=Z2/cos3β 查取YFa1、YFa2、σ

a0(mm)取值 472.50000000 KL(表8-2)

1506.68347628 a(mm) 494.15826186 amin(mm) 470.90826186 amax(mm) 540.65826186 α 1(°) 162.60678681 dd1(mm) 100.00000000 Pr(kw) 1.00087384 Z 3.91749385 F0(N) 160.34353584 Fp(N) 1268.00032915

YFa2(图10-17) 2.21000000

σ Flim1(图10-24c) 500.00000000

das Resultat 0.01656178 mnt(mm) 1.41514882 d1(mm) 36.46179142 v(m/s) 0.73310781 b(mm) 36.46179142 h(mm) 3.18408483 das Resultat 11.45126255 Kv 1.03000000 Ft1(N) 4575.10157461 das Resultat 125.47659883 KHα 1.20000000 KF 1.58208000 mn(mm) 1.51088175 标准化mn(mm) 2.00000000 Z1 23.76397022 Z2 82.50000000

名称

Pw=Fw*Vw/1000η η =η

带

参考公式

联轴器η 带η 联轴器η 轴承η n级齿轮η 轴承η 联轴器

Pd=Pw/η n=60/2π *2Vw/d i总=n0/n n0

电 机 部 分 计 算

n1=n0/i带 n2=n1/i齿 n3=n2 P0=Pdη

联轴器 带η 联轴器

P1=P0*η P2=P1η P3=P2η

齿根弯曲疲劳强度

β b=arctan(tanβ cosα t) ε α v=ε α /cos β b Yε =0.25+0.75/ε α v Yβ =1-ε β *β /120 Zv1=Z1/cos3β Zv2=Z2/cos3β 查取YFa1、YFa2、Ysa1、Ysa2、KFβ 值 h=(2h*an+Cn*)mn b/h KF=KA*Kv*KFα *KFβ σ F1=2*KF*T1*YFa1*Ysa1*Yε *Yβ *cos2β /(Φ d*mn3*Z12) σ F2=2*KF*T1*YFa2*Ysa2*Yε *Yβ *cos2β /(Φ d*mn3*Z12)

带基准长度(mm) 1550.00000000

小齿轮齿面硬度 280HBS 大齿轮齿数Z2 83.00000000 * 取han 值 1.00000000 ZH(图10-20) 2.43300000 α t(°) 20.56170535 α at1(°) 29.67459839 α at2(°) 23.80797694

轴承η n级齿轮 轴承η 联轴器

T0=9550*P0/n0 T1=9550*P1/n1 T2=9550*P2/n2 T3=9550*P3/n3 取KA值 Pca=KAPd v=(π dd1n0)/(60*1000) dd2=i带dd1 0.7(dd1+dd2)≦a0≦2(dd1+dd2) Ld0≈2a0+π /2*(dd1+dd2)+(((dd2-dd1)^2)/4a0)

1/3 * *

齿 轮 计 算

取mn Z1=d1(接触疲劳)*cosβ /mn Z2=i齿*Z1

几何参数

a=(Z1+Z2)*mn/2/cosβ 取a值 β =arccos((Z1+Z2)*mn/2/a) d1=Z1*mn/cosβ d2=Z2*mn/cosβ b=Φ d*d1 取b1、b2值

圆整中心距后的强度校核 齿面接触疲劳强度

2

设计结论

总设计误差ຫໍສະໝຸດ 计算部分(请填写橙色部分,黄色部分为结果,绿色为结果判断

Fw(N) 1600.00000000 η 联轴器 0.99000000 Pd(kw) 3.56447011 d(mm) 300.00000000 n0(r/min) 960.00000000 n0(r/min) 960.00000000 n1(r/min) 384.00000000 n2(r/min) 116.36363636 n3(r/min) 116.36363636 P0(kw) 3.52882541 P1(kw) 3.35379567 P2(kw) 3.22098536 P3(kw) 3.12500000 T0(Nm) 35.10446114 T1(Nm) 83.40819967 T2(Nm) 264.34727537 T3(Nm) 256.46972656 工时(h) 12.00000000 KA(表8-8) 1.10000000 v(m/s) 5.02654825 dd2(mm) 250.00000000 0.7(dd1+dd2) 245.00000000 Ld0(mm) Vw(m/s) 1.80000000 η 带 0.96000000 η 带 0.96000000 η 联轴器 0.99000000