多层板压合后理论厚度计算说明

双层压型钢板厚度计算公式

双层压型钢板厚度计算公式双层压型钢板是一种常用于建筑结构中的材料,其厚度的计算是非常重要的。

在设计和施工中,正确计算双层压型钢板的厚度可以确保结构的安全性和稳定性。

本文将介绍双层压型钢板厚度计算的公式及其应用。

双层压型钢板厚度计算公式:双层压型钢板的厚度计算一般遵循以下公式:t = (M L) / (K S)。

其中,t为双层压型钢板的厚度(单位,mm);M为双层压型钢板的抗弯矩(单位,N·mm);L为双层压型钢板的跨度(单位,mm);K为双层压型钢板的截面模量(单位,mm^3);S为双层压型钢板的抗弯应力(单位,N/mm^2)。

双层压型钢板的抗弯矩M可以根据结构设计要求和实际工况进行计算,一般可以通过有限元分析或者手工计算得出。

双层压型钢板的跨度L是指双层压型钢板在结构中的跨度长度,一般可以通过结构设计图纸或者实际测量得出。

双层压型钢板的截面模量K可以通过双层压型钢板的几何形状和材料性质进行计算,一般可以参考相关的材料手册或者标准进行计算。

双层压型钢板的抗弯应力S可以根据双层压型钢板的材料性质和设计要求进行计算,一般可以通过相关的材料手册或者标准进行计算。

双层压型钢板厚度计算公式的应用:在实际工程中,双层压型钢板厚度的计算是非常重要的。

通过上述公式,可以根据结构设计要求和实际工况计算出双层压型钢板的合适厚度,从而确保结构的安全性和稳定性。

在进行双层压型钢板的厚度计算时,需要充分考虑结构的实际使用条件、荷载情况和材料性质,确保计算结果符合设计要求和标准规范。

双层压型钢板厚度计算公式的应用不仅可以用于新建结构的设计和施工,也可以用于现有结构的加固和改造。

通过合理计算双层压型钢板的厚度,可以有效提高结构的承载能力和抗震性能,延长结构的使用寿命,从而实现结构的安全、经济和可持续发展。

双层压型钢板厚度计算公式的应用还可以为工程师和设计师提供参考和指导。

在进行结构设计和施工时,工程师和设计师可以根据实际情况和要求,合理选择双层压型钢板的厚度,从而确保结构的安全性和稳定性。

压合叠构计算

备注:请在涂有彩色的地方输入数据。

◆28MIL (含28MIL) 以下為不含銅基板◆31MIL (含31MIL)以上為含銅基板内层0.5OZ=0.6mil;1OZ=1.20mil;2OZ=2.4mil.)外层0.5OZ=0.7mil;1OZ=1.4mil;2OZ=2.8mil.)Home 四层板六层板八层板十二层板十四层板十六层板十八层板二十层板殘銅計算公式:二十二层板壓合后PP理論厚度=PP100%殘銅厚度-(1-殘銅率)*內層銅厚二十四层板內層銅厚: 0.5oz按0.6mil計算內層銅厚: 1.0oz按1.20mil計算內層銅厚: 2.0oz按銅厚2.4mil計算1.曡構設計時盡量避免采用高含膠量 PP(1080RC68及7628RC50),為改善板厚均勻性.2.針對多張(含2張以上)PP厚度公差為+/-8%3.A.夾層5張7628(RC49.5%)不可用TU662 .B.夾層5張PP發料超出18"*24不可用TU662 C.成品板厚公差±4mil以下.夹层不可設計5張PP4.內層為2OZ的,各層優先用兩張高膠量PP,如用一張PP要用2116(含)厚度以上的不可用低含膠量,且如果是次外層是2OZ的則外層不可設計1/3OZ&JOZ5.聯茂無鹵素單張7628(RC44%)不能用在外層1.pattern流程底銅0.5oz孔銅0.8和1.0mil面銅用1.9mil. 孔銅0.8mil時補償2mil;1.0補償1.75mil.2.pattern流程底銅1/3oz孔銅0.8mil面銅用1.6mil. 補償1.75mil;3.pattern流程底銅1/3oz和Joz孔銅1.0mil面銅用1.9mil.1/3oz 補償1.75mil,Joz 補償2mil;4.pattern流程底銅Joz孔銅0.8mil面銅用1.7mil. 補償2mil5.pattern流程無鉛噴錫底銅1/3oz面銅用1.9mil. 補償1.75mil6.pattern流程無鉛噴錫底銅Joz面銅用2.0mil. 均補償2mil 8.Tenting流程底銅1/3&0.5oz面銅用1.5mil. 均補償1.5mil 9.Tenting流程底銅Joz面銅用1.6mil. 均補償1.5mil 10.T33料號底銅Joz孔銅0.7mil面銅用1.6mil.補償1.5mil 12.pattern流程底銅1oz面銅用2.4mil. 均補償3mil 13.內層0.5OZ,銅厚用0.6MIL,補償0.75MIL 14.內層1OZ,銅厚用1.2MIL,補償1.0MIL十层板排板厚度计算。

浅谈多层板层压厚度控制

浅谈多层板层压厚度控制周毅文仲峥(华丰电器器件制造,518049)摘要本文主要是通过对主要影响层压厚度的几个因素(半固化片、层压程序、层间所处的位置、铜厚、层残铜率等)实验研究,推导出各自与层压介质层厚度的相应关系,为我司多层板层压厚度设计及控制重新提供相应参考依据。

关键词:介质层理论厚度;半固化片;层压程序;铜厚;残铜率;挡胶图形;1前言随着电子行业的不断发展,对多层板制作的各项指标要求也越来越高,板厚控制也是其主要方面之一,因此,给层压厚度也带来更加精确的要求。

在我司,就接连出现层压后板厚偏上下限甚至超出上下限现象的发生。

故而,在我们对层压厚度设计及控制方法方面,迫切需要找到更精确的工艺设计控制理念及方法,使板厚控制更加精确。

2目的本文主要是通对多层板层压厚度方面控制进行试验研究,总结更加精确的控制方法,使层压厚度控制更加精确。

以提升多层板层压厚度控制能力。

3试验方法及数据分析3.1各种半固化片层压后介质层理论厚度试验方法:实验选择了目前我司常用的三种类型的半固化片1080、2116、7628(树脂含量规格见下表1),组成1080、2116、7628、1080+2116、1080+7628、2116+7628、1080+2116+7268共7种组合方式进行层压试验(层压程序采用我司第一套压合程式),半固化片尺寸为24X26inch。

各种半固化片树脂含量规格见表1:表1类型1080 2116 7628树脂含量64%±5% 54%±5% 45%±3%数据测量:为了更准确测量半固化片的厚度,我们以铜箔光面接触半固化片,经蚀刻清除掉铜箔,用千分尺测量(精确MM小数点后3位),考虑到半固化流胶问题,从半固化片边往里5CM的地方取板边及中心5点数据平均值。

得出各种半固化片组合理论厚度数据如下表:续:各种半固化片组合理论厚度(单位:UM)组合方式NO1 NO2 NO3 NO4 NO5 AVG1080 85 83 88 86 82 852116 118 121 123 120 119 1207628 190 193 198 196 194 194小结:1.1.1由上,我们得出其各种半固片层压后理论厚试验数据与现设计数据下对照表,可以看出,各种半固片现设计均要比试验结果薄10UM及以上误差。

多层板的压合制程(压合)

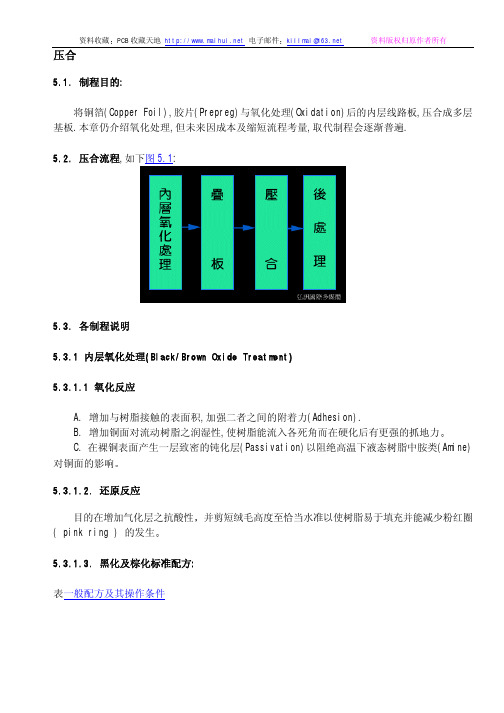

资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有压合5.1. 制程目的: 将铜箔(Copper Foil),胶片(Prepreg)与氧化处理(Oxidation)后的内层线路板,压合成多层 基板.本章仍介绍氧化处理,但未来因成本及缩短流程考量,取代制程会逐渐普遍. 5.2. 压合流程,如下图 5.1:5.3. 各制程说明 5.3.1 内层氧化处理(Black/Brown Oxide Treatment) 5.3.1.1 氧化反应 A. 增加与树脂接触的表面积,加强二者之间的附着力(Adhesion). B. 增加铜面对流动树脂之润湿性,使树脂能流入各死角而在硬化后有更强的抓地力 C. 在裸铜表面产生一层致密的钝化层(Passivation)以阻绝高温下液态树脂中胺类(Amine) 对铜面的影响 5.3.1.2. 还原反应 目的在增加气化层之抗酸性 并剪短绒毛高度至恰当水准以使树脂易于填充并能减少粉红圈 ( pink ring ) 的发生 5.3.1.3. 黑化及棕化标准配方: 表一般配方及其操作条件资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有上表中之亚氯酸钠为主要氧化剂,其余二者为安定剂,其氧化反应式此三式是金属铜与亚氯酸钠所释放出的初生态氧先生成中间体氧化亚铜,2Cu+[O]Cu2O,再继续 反应成为氧化铜 CuO,若反应能彻底到达二价铜的境界,则呈现黑巧克力色之"棕氧化"层,若层膜 中尚含有部份一价亚铜时则呈现无光泽的墨黑色的"黑氧化"层5.3.1.4. 制程操作条件( 一般代表 ),典型氧化流程及条件资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有5.3.1.5 棕化与黑化的比较 A. 黑化层因液中存有高碱度而杂有 Cu2O,此物容易形成长针状或羽毛状结晶 此种亚铜之长针在 高温下容易折断而大大影响铜与树脂间的附着力,并随流胶而使黑点流散在板中形成电性问题, 而且也容易出现水份而形成高热后局部的分层爆板 棕化层则呈碎石状瘤状结晶贴铜面,其结 构紧密无疏孔,与胶片间附着力远超过黑化层,不受高温高压的影响,成为聚亚醯胺多层板必须 的制程 B. 黑化层较厚,经 PTH 后常会发生粉红圈(Pink ring),这是因 PTH 中的微蚀或活化或速化液 攻入黑化层而将之还原露出原铜色之故 棕化层则因厚度很薄.较不会生成粉红圈 内层基板 铜箔毛面经锌化处理与底材抓的很牢,但光面的黑化层却容易受酸液之侧攻而现出铜之原色,资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有见图 5.2. C. 黑化因结晶较长厚度较厚故其覆盖性比棕化要好,一般铜面的瑕 较容易盖过去而能得到 色泽 均匀的外表 棕化则常因铜面前处理不够完美而出现斑驳不齐的外观,常不为品管人员 所认同 不过处理时间长或温度高一些会比较均匀 事实上此种外观之不均匀并不会影响其优 良之剥离强度(Peel Strength). 一般商品常加有厚度仰制剂(Self-Limiting)及防止红圈之 封护剂 (Sealer)使能耐酸等,则棕化之性能会更形突出 表 5.4 显示同样时间及温度下,不同浓度氧化槽液,其氧化层颜色,颗粒大小及厚度变化 5.3.1.6 制程说明 内层板完成蚀刻后需用碱液除去干膜或油墨阻剂,经烘干后要做检修,测试,之后才进入氧化 制程 此制程主要有碱洗 酸浸,微蚀 预浸 氧化,还原,抗氧化及后清洗吹干等步骤,现分述于 后: A. 碱性清洗- 也有使用酸洗.市售有多种专业的化药,能清除手指纹 油脂,scum 或有机物 B. 酸浸-调整板面 PH,若之前为酸洗,则可跳过此步骤. C. 微蚀- 微蚀主要目的是蚀出铜箔之柱状结晶组织(grain structure)来增加表面积,增加氧 化 后对胶片的抓地力 通常此一微蚀深度以 50-70 微英吋为宜 微蚀对棕化层的颜色均匀上非 常 重要, D. 预浸中和- 板子经彻底水洗后,在进入高温强碱之氧化处理前宜先做板面调整 ,使新鲜的铜 面生成- 暗红色的预处理,并能检查到是否仍有残膜未除尽的亮点存在 E. 氧化处理-市售的商品多分为两液,其一为氧化剂常含以亚氯酸钠为主,另一为氢氧化钠及添 加物,使用时按比例调配加水加温即可 通常氢氧化钠在高温及搅动下容易与空气中的二氧化 碳 形成碳酸钠而显现出消耗很多的情况,因碱度的降低常使棕化的颜色变浅或不均匀,宜分析 及补 充其不足 温度的均匀性也是影响颜色原因之一,加热器不能用石英,因高温强碱会使硅 化物溶 解 操作时最好让槽液能合理的流动及交换 F. 还原 此步骤的应用影响后面压合成败甚钜. G. 抗氧化 此步骤能让板子的信赖度更好,但视产品层次,不一定都有此步骤. H. 后清洗及干燥-要将完成处理的板子立即浸入热水清洗,以防止残留药液在空气中干涸在板 面 上而不易洗掉,经热水彻底洗净后,才真正完工资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有5.3.1.7 设备 氧化处理并非制程中最大的瓶颈,大部分仍用传统的浸槽式独臂或龙门吊车的输送 所建立的 槽液无需太大量,以便于更换或补充,建槽材料以 CPVC 或 PP 都可以 水平连续自动输送的处理方式,对于薄板很适合,可解决 RACK 及板弯翘的情形.水平方式可分 为喷液法(Spray)及溢流法(Flood),前者的设备昂贵,温度控制不易,又因大量与空气混合造成更 容易沉淀的现象,为缩短板子在喷室停留的时间,氧化液中多加有加速剂(Accelerator)使得槽液 不够稳定.溢流法使用者较多 . 5.3.1.8 氧化线生产品质控制重点A.检测方法及管制范围 a.氧化量(o/w)之测定 管制范围 0.3 0.07 mg/cm2 (1) 取一试片 9cm 10cm 1oz 规格厚度之铜片 随流程做氧化处理 (2) 将氧化处理后之试片置于 130 之烤箱中烘烤 10min.去除水分 置于密闭容器冷却至 室温 称重得重量 w1(g) (3) 试片置于 20%H2SO4 中约 10min 去除氧化表层 重复上一步骤 称重得重量 w2(g) (4) 计算公式 O/W = W1-W2 9 10 2 1000 又称 weight gain,一般在 In-processQC 会用此法 b.剥离强度( Peel Strength )之测定 管制范围 4~8 lb/in (1) 取一试片 1oz 规格厚度之铜箔基板 做氧化处理后图-做叠板( lay up )后做压合处 理 (2) 取一 1cm 宽之试片 做剥离拉力测试 得出剥离强度( 依使用设备计算 ).管制范围 70 30u in (1) 取一试片 9cm 10cm 1oz 规格厚度之铜片 置于 130 之烤箱中烘烤 10min 去除水份 置于密闭容器中冷却至室温 称重量得 w1(g) (2) 将试片置于微蚀槽中约 2'18"(依各厂实际作业时间) 做水洗处理后 重复上一个步 骤 称得重量 w2(g) (3) 计算公式c.蚀刻铜量(Etch Amount) 之测定资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有d.氧化后抽检板子以无亮点为判断标准5.3.2 叠板 进压合机之前,需将各多层板使用原料准备好,以便叠板(Lay-up)作业.除已氧化处理之内层 外,尚需胶片(Prepreg),铜箔(Copper foil),以下就叙述其规格种类及作业: 5.3.2.1 P/P(Prepreg)之规格P/P 的选用要考虑下列事项: 绝缘层厚度 内层铜厚 树脂含量 内层各层残留铜面积 对称 最重要还是要替客户节省成本P/P 主要的三种性质为胶流量(Resin Flow) 胶化时间(Gel time)及胶含量(Resin Content) 其进料测试方式及其它特性介绍如下所述: A. 胶流量(Resin Flow) 1,流量试验法 Flow test-与经纬斜切截取 4 吋见方的胶片四张精称后再按原经向对经向或 纬 对纬的上下叠在一起,在已预热到 170 2.8 之压床用 200 25PSI 去压 10 分钟,待其熔 合 及冷却后,在其中央部份冲出直径 3.192 吋的圆片来,精称此圆片重量,然后计算胶流之百分 流量 为:资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有式中分子相减之差即表示流出去的胶量,因原面积为 16m2,而压后所冲之圆片面积为 (3.196 2)2 3.14 2=16.045m2, 故可以解释为压后圆片以外的东西是"流"出去 的 2,比例流量 Scaled flow test-是指面积大时用大的压力强度,面积小时用小的压力强度其 作法 是正切胶片成 7in 5.5in 之样片并使 7in 长向与原卷之经向平行,薄胶片 (104,106,108)者要 18-20 张,中度者(12.113.116)切 10 张,比 116 更厚者就不太准了 热板先预 热到 150 20 并加上脱膜纸,将胶放上以 31PSI 或 840 磅 5%在 8 吋见方的压床上压 10 1 分钟,冷却后 对角切开,并以测微卡尺量对角线的厚度,其计算如下: ho=[Wo/n(5.54 10-2)-Wg] 21.2 10-2 ho-每张胶片原应有的厚度,Wo-原样片的总重,Wg-单位面积上之玻璃布重(g/in2),n-张 数 B. 胶化时间 (Gel time or Tack Time) 胶片中的树脂为半硬化的 B-Stage 材料,在受到高温后即会软化及流动,经过一段软化而流 动 的时间后,又逐渐吸收能量而发生聚合反应使得黏度增大再真正的硬化成为 C-Stage 材料 上述在压力下可以流动的时间,或称为可以做赶气及填隙之工作时间,称为胶化时间或可流胶 时 间 当此时段太长时会造成板中应有的胶流出太多, 不但厚度变薄浪费成本而且造成铜箔 直接压 到玻璃上使结构强度及抗化性不良 但此时间太短时则又无法在赶完板藏气之前因黏 度太大无法 流动而形成气泡 (air bubble) 现象 C. 胶含量 (Resin Content) 是指胶片中除了玻璃布以外之胶所占之重量比 c-1 烧完法 (Burn Out) c-2 处理重量法 (Treated Weight) 其它尚有注意事项如下可以用以下两种方法测量之D. 用偏光镜 (Polarizing Filter) 检查胶片中的硬化剂 dicy 是否大量的集中, 以防其发生 再结晶现象, 因再结晶后会吸水则会有爆板的危险 将胶片在光源经两片互相垂直的偏光镜 而可 以看到胶片中的 dicy 的集中再结晶现象 E. 检查胶片中的玻璃纱束数目是否正确, 可将胶片放在焚炉中在 540 下烧 15 分钟除去树脂露 出玻璃布,在 20X 显微镜下计数每吋中的经纬纱束是否合乎规范 F. 挥发成份 (Volatile), 在胶片卷上斜切下 4 吋 4 吋的样片 4 片, 在天平上精称到 1mg, 然 后置入 163 2.8 通风良好的烤箱中烤 15 1 分钟, 再取出放入密闭的干燥皿中冷到 室 温,再迅速重称烤后重量 其失重与原重之比值以百分法表示之即为挥发成份含量 5.3.2.2. P/P 的切割 ,见图 5.3资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有机械方向就是经向,可要求厂商于不同 Prepreg 胶卷侧边上不同颜色做为辨识 5.3.2.3 铜箔规格 详细铜箔资料请见'基板'章节 常见铜箔厚度及其重要规格表5.3.2.4 叠板作业 压板方式一般区分两种:一是 Cap-lamination,一是 Foil-lamination Foil-lamination. A. 组合的原则 组合的方法依客户之规格要求有多种选择,考量对称,铜厚,树脂含量,流量等以最低成本达品 质 要求: (a) 其基本原则是两铜箔或导体层间的绝缘介质层至少要两张胶片所组成,而且其压合后之厚度 不 得低于 3.5 mil(已有更尖端板的要求更薄于此),以防铜箔直接压在玻璃布上形成介电常数太 大之绝缘不良情形,而且附着力也不好 (b) 为使流胶能够填满板内的空隙 ,又不要因胶量太多造成偏滑或以后 Z 方向的过度膨胀,与铜 面 接触的胶片,其原始厚度至少要铜厚的两倍以上才行 最外层与次外层至少要有 5 mil 以保证 绝缘的良好 (c) 薄基板及胶片的经纬方向不可混错,必须经对经,纬对纬,以免造成后来的板翘板扭无法补救 本节仅讨论资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有的 结果 胶片的张数一定要上下对称,以平衡所产生的应力 少用已经硬化 C-Stage 的材料来垫 补厚度,此点尤其对厚多层板最为要紧,以防界面处受热后分离 在不得及使用时要注意其水 份的 烘烤及表面的粗化以增附着力 (d) 要求阻抗 (Impedance)控制的特殊板,应改用低棱线(Low Profile)的铜箔,使其毛面(Matte side)之峰谷间垂直相差在 6 微米以下,传统铜皮之差距则达 12 微米 使用薄铜箔时与其接壤 的 胶片流量不可太大,以防无梢大面积压板后可能发常生的皱折(Wrinkle) 铜箔叠上后要用 除尘布 在光面上轻轻均匀的擦动,一则赶走空间气减少皱折,二则消除铜面的杂质外物减少后 来板面上 的凹陷 但务必注意不可触及毛面以免附着力不良 (e) 选择好组合方式,6 层板以上内层及胶片先以铆钉固定以防压合时 shift.此处要考虑的是卯 钉 的选择(长度,深度材质),以及铆钉机的操作(固定的紧密程度)等.C. 叠板环境及人员 2 ,相对湿度应在 50% 5%, ,人员要穿著连身装之抗静电服装 戴罩帽 手套 口罩(目的在防止皮肤接触及湿气),布鞋, 进入室内前要先经空气吹浴 30 秒,私人 物品不宜带入,入口处更要在地面上设一胶垫以黏鞋 底污物 胶片自冷藏库取出及剪裁完成后要 在室内稳定至少 24 小时才能用做叠置 完成叠 置的组合要在 1 小时以内完成上机压合 若有抽 真空装置 ,应在压合前先抽一段时间,以赶走水气 胶片中湿气太大时会造成 Tg 降低及不易硬化 现象 D.叠板法 (a) 无梢压板法-此法每一个开口中每个隔板间的多层板散册要上下左右对准,而且各隔板间也绝 对要上下对准,自然整个压床之各开口间也要对准在中心位置 对准的方式有两种方式: 一种是投影灯式,在叠板台正上方装一投影机,先将铝载板放在定位并加上牛皮纸,将光影按 板册之尺寸投影在铝板上,再将各板册之内容及隔板逐一叠齐,最后再压上牛皮纸及铝盖板即完成 一个开口间的组合 另一种是无投影灯时,将板册之各材料每边找出中点来,铝皮钢板也找出中点,也可进行上下 对准 六层板则先将 2 个内层双面板分别钻出铆钉孔,每片双面板的四个铆钉孔要与板内各孔及线 路有绝对准确的关系再取已有铆钉梢的样板套在所用夹心的胶片,此等胶片已有稍大一点的 铆孔, 于是小心将四边中心的铆钉孔对准并套上铆钉,再小心用冲钉器把四个铆钉逐一冲开压 扁而将两 内层及其间的胶片夹死,其上下两面再叠上胶片及铜箔如四层板一样去压合 此时可 用 X 光检查 两薄内层板间的对准情形再进行压合或折掉重铆 一般六层板只在第二层上做出箭靶即可 层间 对位方式另参考内层制作检验. 叠板现场温度要控制在 20资料收藏PCB 收藏天地 电子邮件killmai@资料版权归原作者所有(b) 有梢套孔叠置-将已精准钻出的工具孔的内层一一套在下载铝板定位梢上,并套上冲孔较大的 胶片 牛皮纸 脱模纸 隔皮等 (c)压力舱式叠置法-将板册内容按上无梢法叠铝载板上,此载板与液压法不同,其反面有导气的井 字形沟槽,正 面平坦用以承载板册,连同隔板以多孔性的毯子包住放在导气板上,外面再包以两 层防漏绝气特殊隔膜,最后以有弹性可耐压的特殊胶带将隔膜四周贴合气板上,推入压力舱内,关 上门后先把包裹内抽至极低之气压使板册死处的藏气都被抽出,再于舱内压入高温的二氧化碳或 氮气至 150-200PSI,进行真空压合 5.3.3 压合制程操作 5.3.3.1 压合机种类 压合机依其作动原理不同可分为三大类: A. 舱压式压合机(Autoclave): 压合机构造为密闭舱体 外舱加压 内袋抽真空受热压合成型 各层板材所承受之热力与压 力 来自四面八方加压加温之惰性气体 其基本构造如下图 5.4优点:因压力热力来自于四面八方 故其成品板厚均匀 流胶小 可使用于高楼层 缺点: 设备构造复杂 成本高 且产量小 HydraulicB.液压式压合机液压式压合机构造有真空式与常压式 其各层开口之板材夹于上下两热压盘问 压力由下往 上 压 热力藉由上下热压盘加热传至板材 其基本构造如下图 5.5优点:a.设备构造简单成本低且产量大 b.可加装真空设备有利排气及流胶缺点: 板边流胶量较大板厚较不均匀C. ADARA SYSTEM Cedal压合机 Cedal为一革命性压合机其作动原理为在一密闭真空舱体中利用连续卷状铜箔叠板在两端通电流,因其电阻使铜箔产生高温,加热Prepreg用热传系数低之材质做压盘藉由上方加压达到压合效果因其利用夹层中之铜箔加热所以受热均匀内外层温差小受压均匀比传统式压合机省能源故其操作成本低廉其构造如下图5.6优点:a. 利用上下夹层之铜板箔通电加热省能源操作成本低b. 内外层温差小受热均匀产品品质佳c. 可加装真空设备有利排气及流胶d. Cycle time短约4Omin.e. 作业空间减小很多.f. 可使用于高楼层缺点: 设备构造复杂成本高且单机产量小叠板耗时C-1. Cedal Adara压合机其加热方式为利用上下夹层之铜箔通电加热其Stack结构简图见图5.75.3.3.2. 压合机热源方式:A.电热式:于压合机各开口中之压盘内安置电加热器直接加热优点: 设备构造简单成本低保养简易缺点: a.电力消耗大b.加热器易产生局部高温使温度分布不均B.加热软水使其产生高温高压之蒸汽直接通入热压盘优点: 因水蒸汽之热传系数大热媒为水较便宜缺点: a.蒸气锅炉必需专人操作设备构造复杂且易锈蚀,保养麻烦b.高温高压操作危险性高C.藉由耐热性油类当热媒以强制对流方式输送将热量以间接方式传至热压盘优点: 升温速率及温度分布皆不错操作危险性较蒸汽式操作低缺点: 设备构造复杂价格不便宜保养也不易D.通电流式:利用连续卷状铜箔叠板在两端通电流因其电阻使铜箔产生高温加热Prepreg用热传系数低之材质做压盘减少热流失优点: a.升温速率快(35/min.)内外层温差小及温度分布均匀b.省能源操作成本低廉缺点: a.构造复杂设备成本高b.产量少5.3.3.3. 开口(Opening)叠板之方式:A.一般压合机叠板结构:若压合机有十二个开口每一开口有上下热压盘共十三个热压盘叠板方式以钢质载盘为底盘放入十二张牛皮纸及一张铜箔基板中间以一层镜面钢板一层板材的方式叠入十二层板材上面再加一层镜面钢板及一张铜箔基板和十二张牛皮纸再盖上钢质盖板其结构如图5.8.A-1 叠板结构各夹层之目的a. 钢质载盘,盖板(Press plate): 早期为节省成本多用铝板,近年来因板子精密度的提升已渐改成硬化之钢板,供均匀传热用.b. 镜面钢板(Separator plate): 因钢材钢性高, 可防止表层铜箔皱折凹陷.与拆板容易钢板使用后如因刮伤表面或流胶残留无法去除就应加以研磨c.牛皮纸: 因纸质柔软透气的特性可达到缓冲受压均匀施压的效果,且可防止滑动因热传系数低可延迟热传均匀传热之目的在高温下操作牛皮纸逐渐失去透气的特性,使用三次后就应更换d.铜箔基板:其位于夹层中牛皮纸与镜面钢板之间可防止牛皮纸碳化后污染镜面钢板或黏在上面及缓冲受压均匀施压e.其它有脱模纸 (Release sheet)及压垫 (Press pad) Conformal press的运用,大半都用在软板coverlayer压合上.B. CEDAL ADARA 叠板结构与方式 :见图5.9CEDAL叠板作业依图5.9分四个主要步骤,一个Stack最多可叠65个Panel,并可利用固定架固定,其构造图见图5.105.3.3.4. 压合时升温速率与升压速率对板子之影响典型Profile见图 5.11A.温度:a.升温段:以最适当的升温速率控制流胶b.恒温段:提供硬化所需之能量及时间c.降温段:逐步冷却以降低内应力(Internal stress)减少板弯板翘(Warp Twist)B.压力:a.初压(吻压 Kiss pressure):每册(Book)紧密接合传热,驱赶挥发物及残余气体b.第二段压:使胶液顺利填充并驱赶胶内气泡同时防止一次压力过高导致的皱折及应力c.第三段压:产生聚合反应使材料硬化而达到C-staged.第四段压:降温段仍保持适当的压力减少因冷却伴随而来之内应力B-1压力的计算传统式的初压及全压,大量法的低压及高压都是对板面面积而言的,机台上的设定压力强度则与顶起的活塞轴有直接的关系,故应先有板面压力强度的规范数值后再去换算成为机台设定压力,即:低压设定压力 = 40PSI A(板子面积)活塞轴截面积(所得数值仍为压力强度)高压设定压力 = 560PSI A 活塞轴截面积压力换算法:1㎏/㎝2 =14.22PSI(pound/in2)1PSI = 0.07㎏/㎝2 ,1㎏/㎝2 = 1ATM5.3.3.5. 压合流程品质管制重点:a. 板厚板薄板翘b. 铜箔皱折c. 异物,pits & dentsd. 内层气泡e. 织纹显露f. 内层偏移5.3.4 后处理作业 5.3.4.1. 目的A. 设立加工之基准靶位及基板外框成型 B. IPQC (In Process Quality Control) 作业提升品质管制5.3.4.2.后处理之流程:A.后烤(post cure, post lamination)-通常后烤条件是150,4小时以上.如果先前压合步 骤curing 很完整,可不做后烤,否则反而有害( 降低Tg ).可以测量Tg,判断curing 是否完 整.后烤的目的有如下三个:a.让聚合更完全.b.若外表有弯翘,则可平整之.c.消除内部应力并可改善对位.B. 铣靶,打靶-完成压合后板上的三个箭靶会明显的出现浮雕(Relief), a.手动作业:将之置于普通的单轴钻床下用既定深度的平头铣刀铣出箭靶及去掉原贴的耐热胶 带,再置于有投影灯的单轴钻床或由下向上冲的冲床上冲出靶心的定位孔,再用此定位孔定 在钻床上即行钻孔作业注意要定时校正及重磨各使用工具,b.X-Ray 透视打靶: 有单轴及双轴,双轴可自动补偿取均值,减少公差.C. 剪边(CNC 裁板)-完成压合的板子其边缘都会有溢胶,必须用剪床裁掉以便在后续制程中作业 方便及避免造成人员的伤害,剪边最好沿着边缘直线内1公分处切下,切太多会造成电镀夹点的困扰,最好再用磨边机将四个角落磨圆及边缘毛头磨掉,以减少板子互相间的刮伤及对槽液 的污染或者现在很普遍直接以CNC 成型机做裁边的作业资料收集 电子邮件killmai@ 号码13985548。

层压厚度计算

/ / /

因为考虑我司采用的PP为一般 通用的,所以计算层压厚度的 时候不需要考虑此因素

1 2 3 4

2OZ 1080*2 0.3MM 1080*2 2OZ

实例中的残铜率在50%左右, 小于2OZ 合计有8OZ的铜,应该把理论 数据0.82再减去0.14,层压后 的理论值在0.68左右。 2OZ 4OZ 8OZ

4、PP的理论厚度(不考虑RF) R/C 1080 2116 7628 签名:

关于层压厚度的计算

实例: M10638 1、实例说明如果残铜率100%,层压后的板厚为0.82MM,此批板的实际厚度在0.65-0.67MM. 设计的时候没有考虑残铜率。` 2、层压厚度计算公式:CORE+PP+CU*(1-T)(CORE大于0.2MM,T为残铜率),芯板的 厚度在0.8MM以下的基本走中到上限,PP的厚度具体见下表参考数据,残铜率的计算具 体见下表。 3、残铜率计算: 合计铜厚 25% 50% 75% 100% 备注 可以不考 虑 0.010.0525 0.105 0.21 0.07 0.14 0.28

7628MF 42% 7628HF 45% 7628SF 47% 2116MF 52% 2116HF 55% 2116SF 57% 1080MF 65% 1080HF 68% 1080SF 70.5%

/ / /

/ / 0.175

/ / /

/ / /

/ 0.105 /

/ / /

/ / /

0.058 / /

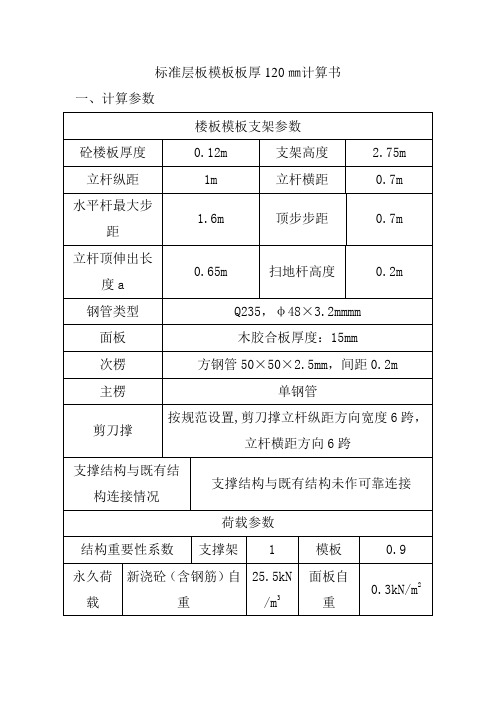

标准层板模板板厚120㎜计算书

标准层板模板板厚120㎜计算书一、计算参数二、模板面板验算面板采用木胶合板,厚度为15mm,取主楞间距1m的面板作为计算宽度。

面板的截面抵抗矩W=1000×15×15/6=37500mm3;截面惯性矩I=1000×15×15×15/12=281250mm4;(一)强度验算1、面板按简支梁计算,其计算跨度取支承面板的次楞间距,L=0.2m。

2、荷载计算取均布荷载或集中荷载两种作用效应考虑,计算结果取其大值。

均布线荷载设计值为:q1=0.9×[1.2×(25.5×0.12+0×0.12+0.3)+1.4×3]×1=7.409kN/mq1=0.9×[1.35×(25.5×0.12+0×0.12+0.3)+1.4×0.7×3]×1=6.728kN/m根据以上两者比较应取q1=7.409kN/m作为设计依据。

集中荷载设计值:模板自重线荷载设计值q2=0.9×1.2×1×0.3=0.324kN/m 跨中集中荷载设计值P=0.9×1.4×2.5=3.150kN3、强度验算施工荷载为均布线荷载:M1=0.125q1l2=0.125×7.409×0.22=0.037kN·m施工荷载为集中荷载:M2=0.125q2l2+0.25Pl=0.125×0.324×0.22+0.25×3.150×0.2=0.159kN·m取M max=0.159KN·m验算强度。

面板抗弯强度设计值f=12.5N/mm2;σ= M max=0.159×106=4.24N/mm2?<f=12.5N/mm2 W 37500面板强度满足要求!(二)挠度验算挠度验算时,荷载效应组合取永久荷载+施工均布荷载,分项系数均取1.0。

多层板压合结构计算方法

一、 多层板压合结构计算方法:A :内层板厚(不含铜)B :PP 片厚度E :内层铜箔厚度F :外层铜箔厚度 X :成品板厚 Y :成品公差 计算压合上、下限:通常锡板为:上限-6MIL ,下限-4MIL金板为:上限-5MIL ,下限-3MIL比如锡板:上限=X+Y-6MIL 下限=X-Y-4MIL计算中值=(上限+下限)/2≈A+第二层铜箔面积%*E+第三层铜箔面积%*E+B*2+F*2以上常规四层板内层开料比成品板小0.4MM 的开,用2116的PP 片压单张,对于特殊内层铜厚和外层铜厚大于1OZ 以上的在选择内层材料时要把此铜考虑进去。

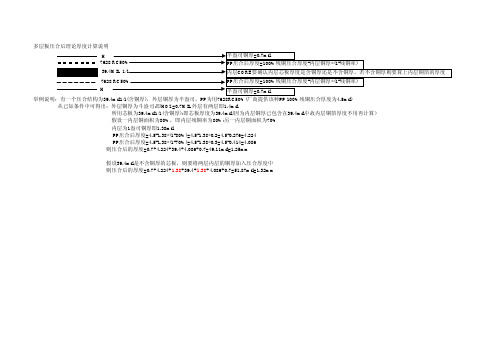

计算压合公差:上线=成品板厚+成品上线公差值-[电镀铜厚、绿油字符厚度(常规0.1MM )]- 理论计算的压合后的厚度下线=成品板厚-成品下线公差值-[电镀铜厚、绿油字符厚度(常规0.1MM )]- 理论计算的压合后的厚度B三、常用的PP片类型:KB SY1080 0.07MM 0.065MM2116 0.11MM 0.105MM7628 0.17MM 0.175MM7630 0.2MM一般两个含胶高的PP片勿一起使用,内层铜皮太少时请用含胶量高的PP片 1080 PP片致密度最高,含胶量低,尽可能不要压单张,最多只能压2张2116、7630 PP片只可压单张、2OZ以上的厚铜板内层不能用单张PP压 7628 PP片可压单张、2张、3张、最多可压4张.多层板压合后理论厚度计算说明H (半盎司铜厚=0.7MIL)7628 RC50%(PP压合后厚度=100%残铜压合厚-内层铜厚*(1-残铜率%)39.4MIL 1/1 内层板蕊,看是否包含铜厚,如果不包括,需加上铜厚。

7628 RC50% (PP压合后厚度=100%残铜压合厚-内层铜厚*(1-残铜率%)H (半盎司铜厚=0.7MIL)举例说明:有一个压合结构为39.4MIL(含铜厚),外层铜厚为半盎司,PP用7628 RC50%(厂商提供该种PP 100%残铜压合厚度为4.5MIL ?从已知条件可以得出:外层铜厚为半盎司:即HOZ=0.7MIL,外层有两层铜即1.4MIL. 所用板蕊为39.4MIL 1/1(即含铜) :即板蕊厚为39.4MIL,包含铜厚,所以不用加上铜箔厚度。

多层板压合技术介绍.

B.壓力機(包含熱壓及冷壓機)

—熱盤的平行度及平坦度 ‧ 定期作壓力分段校正. 方法1.鉛片 2.感壓紙 —絕緣管理 ‧熱盤之絕緣板,建義以一年為週期作更換.

—承載盤管理

‧平坦度 ‧清潔度 —緩衝材使用

1.牛皮紙張數及使用次數之管制

2.緩衝墊(Polyamide-Polyamide Rubber)使用次數之管制.

樹脂重

R.C%=

樹脂重+玻織布

× 100%

b.Resin Flow

壓合流出之樹脂重量 原樹脂重+玻織布重

R.F%=

× 100%

壓合條件:壓力15.5kg/cm^2

溫度170°C 壓合時間10min 試片制作:MIL spec —各布種均以size:10cm×10cm4pc壓合

IEC spec: size 10cm×10cm, sample重20g

疊合層數過高

對準度不良

承載盤擋框

升溫速率過快

4.其他

2.管理

(b)白邊白角

壓力不當 滑動 對準度不當 樹脂流膠過大 熱盤彎曲

白邊白角

升溫速度過慢 基材G.T.過低

基材潤濕流動不良

25kg/cm^2 WHITE

PRESSURE GRADIEN T 1kg/cm^2

1

HOT PLATEN

2

3

CORNER

確認P/P動黏度

3.處理異常注意事項

(1)查明投用P/P、內層板之LOT NO.-供追溯制程條件

(2)異常MLB之組成、數量及壓合時間-確認異常量及異常品處理方式 (3)取得SAMPLE先confirm是否為南亞材(走UV光確認)再進行其他物性分析-確定異常責任

板翹成因及改善對策

常见阻抗及板厚的压合方式

常见阻抗及板厚的压合厚度方式1.成品板厚:1.0+-0.1mm (4层)2.成品板厚:0.8+-0.1mm (4层)压合后厚度:36+-3mil 压合后厚度:28+-3mil3.成品板厚:1.2+-0.1mm (4层)4. 成品板厚:0.8+-0.1mm (4层)(適合於殘銅率低) 压合后厚度:45+-3mil压合后厚度:28+-3mil5.成品板厚:1.6+-0.15mm(5MIL60Ω+-10%)(4层)6.成品板厚:1.6+-0.15mm(5MIL 78Ω+-10%)(4层)压合后厚度:58+-3mil 压合后厚度: 58+-3mil7.成品板厚:1.6+-0.15mm( 5MIL60Ω+-10%)(6层)8.成品板厚:1.6+-0.15mm (5MIL55Ω+-10%)(6层)压合后厚度:59+-3mi 压合后厚度: 60+-3milH/HOZ2116(53%)FR4-1.2MM(1/1OZ)2116(53%)H/HOZH/HOZ7630(50%)FR4-1.0MM(1/1OZ)7630(50%)H/HOZ2116(53%)H/HOZFR4-0.8MM(1/1OZ)7628(43%)7628(43%)2116(53%)H/HOZFR4-0.125MM(1/1OZ)2116(48%)H/HOZ0.5MM(無銅基板)7630(50%)7630(50%)FR4-0.125MM(1/1OZ)2116(48%)H/HOZ1/1OZ1/1OZH/HOZ7630(50%)FR4-0.35MM(1/1OZ)7630(50%)H/HOZH/HOZ2116(53%)FR4-0.35MM(1/1OZ)2116(53%)H/HOZH/HOZ7628(48%)FR4-0.66MM(1/1OZ)7628(48%)H/HOZH/HOZ7628(48%)FR4-0.25MM(1/1OZ)7628(48%)H/HOZ9. 成品板厚:1.2+-0.1mm (5MIL 55Ω+-10%)(6层) 10. 成品板厚:1.6+-0.15mm ( 5MIL60Ω+-10%)(6层) 压合后厚度:43+-3mil 压合后厚度:61+-3mil(一次內印、壓合)11.成品板厚:1.0+-0.1mm (6层) 12.成品板厚:1.6+-0.15mm (5MIL 60Ω+-10%)(8层) 压合后厚度:36+-3mil 压合后厚度:58+-3mil13. 成品板厚:1.0+-0.1mm (8层)压合后厚度:36+-3mil14成品板厚:1.6+-0.15mm (5MIL 55Ω+-10%)(8层)压合后厚度:58+-3milFR4-0.25MM(1/1OZ) 2116(53%)H/HOZ FR4-0.125MM(1/1OZ) 2116(53%) FR4-0.25MM(1/1OZ) 2116(53%) H/HOZ2116(53%)2116(53%) 2116(53%)2116(48%) H/HOZ FR4-0.15MM(1/1OZ)7630(50%)7630(50%) 2116(48%) H/HOZ FR4-0.15MM(1/1OZ)FR4-0.125MM(1/1OZ)2116(53%) H/HOZ FR4-0.125MM(1/1OZ) 2116(53%)FR4-0.125MM(1/1OZ) 2116(53%)H/HOZ 2116(53%) 2116(48%)H/HOZFR4-0.125MM(1/1OZ)7628(43%)7628(43%) 2116(48%) H/HOZFR4-0.125MM(1/1OZ)FR4-0.18MM(1/1OZ)2116(53%) H/HOZ 0.5MM(無銅基板) 7628(43%) 7628(43%)FR4-0.18MM(1/1OZ) 2116(53%) H/HOZFR4-0.125MM(1/1OZ) 2116(48%) H/HOZ FR4-0.3MM(1/1OZ) 1506(43%)FR4-0.125MM(1/1OZ) 2116(48%) H/HOZ1506(43%) 1506(43%) 1506(43%)。

厚铜板的压合结构

三、厚铜多层板的芯板及PP片的选择 厚铜多层板的芯板及PP片的选择

• 为减少多层板在高温受热状态下的暴板分 层,内层芯板建议使用中Tg或高Tg的板材。 • 内层芯板不含铜厚度必须使用大于或等于 两张PP片的厚度。 • 由于厚铜板耐高压比较强,最小内层芯板 不含铜使用0.13mm,不可使用0.10mm不 含铜的料。 • PP片必须使用与板材相匹配的高树脂的PP 片。

二、四层厚铜板的压合结构

1.厚铜多层板的定义 • 内层芯板底铜厚度>2 OZ的敷铜板,称为 厚铜多层板。 2.厚铜板的客户 001(艾默生),017(瑞谷),POWER ONE 系列(222,249,250, 004),339(熊 极电子),163(安伏电子),164(康舒), 096(百富电子)

夹层间禁止使用单张2116底树脂的pp片组合3八层板压合结构设计以板厚八层板压合结构设计以板厚08160mm08160mm内层铜厚内层铜厚11oz11oz外层构1

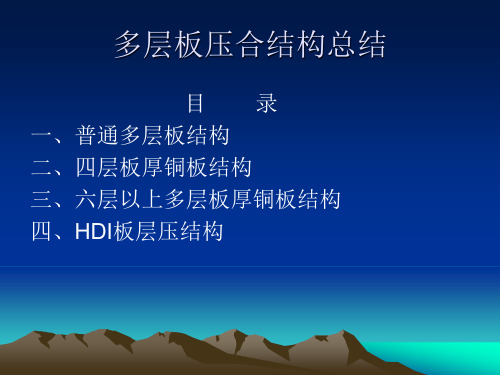

多层板压合结构总结

目 录 一、普通多层板结构 二、四层板厚铜板结构 三、六层以上多层板厚铜板结构 四、HDI板层压结构

PP片:2116HR/C55%0.13mm core:20mm(含铜) PP片:2116HR/C55%0.13mm

完成板厚 0.80mm 1.00mm 1.20mm 1.60mm

芯板用料(含铜)

0.40mm 0.60mm 0.80mm 1.20mm

(2)六层板压合结构设计,以板厚0.8~1.60mm,内层铜厚 (2)六层板压合结构设计,以板厚0.8~1.60mm,内层铜厚 1/1OZ,外层铜厚H/HOZ为例 1/1OZ,外层铜厚H/HOZ为例

2.压合结构设计 2.压合结构设计

(1)四层板压合结构设计,以板厚0.6~1.60mm,内层铜厚

层压板厚配比规定表

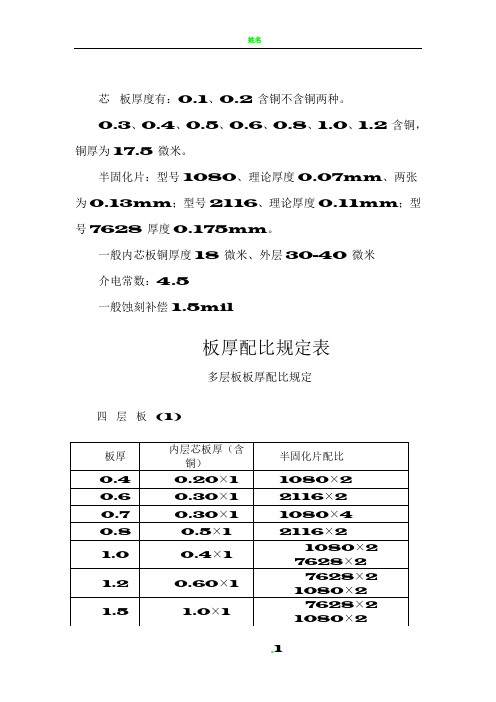

芯板厚度有:0.1、0.2含铜不含铜两种。

0.3、0.4、0.5、0.6、0.8、1.0、1.2含铜,铜厚为17.5微米。

半固化片:型号1080、理论厚度0.07mm、两张为0.13mm;型号2116、理论厚度0.11mm;型号7628厚度0.175mm。

一般内芯板铜厚度18微米、外层30-40微米介电常数:4.5一般蚀刻补偿1.5mil板厚配比规定表多层板板厚配比规定四层板(1)(1)板厚1.6 毫米11.0mm CORE22116 (0.11mm)7628 (0.175mm) 1.6板厚 7628 (0.175mm)2116 (0.11mm)CU(铜)(2)板厚1.6毫米0.6mm CORE22116 (0.11mm)7628 (0.175mm) 1.6板厚去铜2116 (0.11mm)0.6mm CORE四层板示例:(1)板厚0.8mm1CU (铜)1080(0.07mm)7628(0.175mm)0.3mm CORE 0.8板厚37628(0.175mm)1080(0.07mm)CU 铜(2)板厚1.0mm1CU 铜1080(0.07mm)7628 (0.175mm)0.5mm CORE 1.0板厚37628 (0.175mm)1080 (0.07mm)4 CU 铜(3)板厚1.6mm1CU 铜2116 (0.11mm)7628 (0.175mm)1.6板厚37628 (0.175mm)2116 (0.11mm)4 CU 铜(4)板厚2.0mm1CU 铜2116 (0.11mm)7628 (0.175mm)2116 (0.11mm)1.2mm CORE2.0板厚32116 (0.11mm)7628 (0.175mm)2116 (0.11mm)4CU 铜(5) 盲孔板1-2盲3-4盲0.5mmCORE21080 (0.07mm)7628 (0.175mm)7628 (0.175mm) 1.6板厚1080 (0.07mm)0.54六层板(2)六层叠层结构示例:(1) 板厚1.0mm1CU 铜1080 (0.07mm)2116 (0.11mm)0.2mm CORE32116 (0.11mm) 1.0板厚2116 (0.11mm)0.2mm CORE52116 (0.11mm)1080 (0.07mm)6CU 铜(2)板厚的1.6mm(0.3mm板芯)1CU 铜1080 (0.07mm)7628 (0.175mm)1080 (0.07mm)0.3mm CORE31080 (0.07mm)7628 (0.175mm) 1.6板厚1080 (0.07mm)0.3mm CORE51080 (0.07mm)7628 (0.175mm)1080 (0.07mm)6CU 铜(3)板厚1.6mm (0.5mm板芯)1CU 铜1080 (0.07mm)2116 (0.11mm)0.5mm CORE32116 (0.11mm)2116 (0.11mm) 1.6板厚0.5mm CORE52116 (0.11mm)1080 (0.07mm)6CU 铜(4)板厚2.0mm (0.6板芯)1CU 铜1080 (0.07mm)2116 (0.11mm)1080 (0.07mm)0.6mm CORE31080 (0.07mm)2116 (0.11mm) 2.0板厚1080 (0.07mm)0.6mm CORE51080 (0.07mm)2116 (0.11mm)1080 (0.07mm)6CU 铜(5)板厚2.0mm (0.5板芯)1CU 铜1080 (0.07mm)7628 (0.175mm)1080 (0.07mm)0.5mm CORE31080 (0.07mm)7628 (0.175mm) 2.0板厚1080 (0.07mm)0.5mm CORE51080 (0.07mm)7628 (0.175mm)1080 (0.07mm)6CU 铜(6)盲孔1.6板厚(1-2 盲5-6盲)0.3mm CORE22116 (0.11mm)1080 (0.07mm)2116 (0.11mm)0.3mm CORE 1.6板厚42116 (0.11mm) 1080 (0.07mm) 2116 (0.11mm)0.3mm CORE6八层板(3)八层叠层结构示例:(1) 板厚1.6mm1CU 铜1080 (0.07mm) 1080 (0.07mm)0.3mm CORE32116 (0.11mm)2116 (0.11mm)40.3mm CORE 1.6板厚52116 (0.11mm)2116 (0.11mm)0.3mm CORE71080 (0.07mm)1080 (0.07mm)8CU 铜(2) 板厚2.0mm1CU 铜1080 (0.07mm)1080 (0.07mm)0.3mm CORE32116 (0.11mm)2116 (0.11mm)40.3mm CORE 1.6板厚52116 (0.11mm)2116 (0.11mm)0.3mm CORE71080 (0.07mm)1080 (0.07mm) 8CU 铜十层板(4)十层叠层结构示例:(1)板厚1.6mm1CU 铜1080 (0.07mm)1080 (0.07mm)0.2mm CORE31080(0.07mm)1080(0.07mm)0.2mm CORE51080(0.07mm)1080(0.07mm)1.6mm0.2mm CORE71080(0.07mm)1080(0.07mm)0.2mmCORE91080 (0.07mm)1080 (0.07mm)10CU 铜(2)板厚2.0mm1CU 铜1080 (0.07mm) 2116 (0.11mm) 1080 (0.07mm)0.2mm CORE32116 (0.11mm)2116 (0.11mm)0.2mm CORE52116 (0.11mm) 2.0mm 2116 (0.11mm)0.2mm CORE72116 (0.11mm)2116 (0.11mm)0.2mm CORE91080 (0.07mm) 2116 (0.11mm)1080 (0.07mm)10CU 铜十二层板(5)1、客户要求原则:根究料的偏差,配出最接近客户要求值,有阻抗要求的,严格按阻抗推理数据配料。

多层板压合后理论厚度计算说明

多层板压合后理论厚度计算说明

举例说明:有一个压合结构为39.4mil1/1(含铜厚),外层铜厚为半盎司,PP 为用7628RC50%(厂商提供该种PP 100%残铜压合厚度为4.5mil)

从已知条件中可得出:外层铜厚为斗盎司:即HOZ=0.7MIL 外层有两层即1.4mil

所用芯板为39.4mil1/1(含铜厚):即芯板厚度为39.4mil(因为内层铜厚已包含在39.4mil 中故内层铜箔厚度不用再计算)

假设一内层铜面积为80%,即内层残铜率为80%;另一内层铜面积为70%

内层为1盎司铜厚即1.38mil

PP 压合后厚度=4.5-1.38*(1-80%)=4.5-1.38*0.2=4.5-0.276=4.224

PP 压合后厚度=4.5-1.38*(1-70%)=4.5-1.38*0.3=4.5-0.414=4.086

则压合后的厚度=0.7+4.224+39.4+4.086+0.7=49.11mil=1.25mm

假设39.4mil 是不含铜厚的芯板,则要将两层内层的铜厚加入压合厚度中

则压合后的厚度=0.7+4.224+1.38+39.4+1.38

+4.086+0.7=51.87mil=1.32mm H

H。

叠层结构理论厚度计算公式

106(72%) 1080(63%) 1080(68%) 2116(50%) 2116(54%) 2116(56%) 7628(43%) 7628(45%) 7628(50%)

0.05 0.065 0.075 0.105 0.115 0.125 0.175 0.19 0.215 基材厚度 0.262 2.621 2 2

0 0 0 0 0.23 0 0.35 0 0

备注: 备注:

如左表中在蓝色单元格里 如左表中在蓝色单元格里 的张数、PP型号张数 的张数、PP型号张数 单元格里填上 填上内层板单张厚度 单元格里填上内层板单张厚度 度就会自动计算出结果10 2.621 3.237

压合理论厚度: 压合理论厚度:

蓝色单元格里填上对应铜箔型号 蓝色单元格里填上对应铜箔型号 填上对应 型号张数、内层板张数; 型号张数、内层板张数;在黄色 内层板单张厚度。 内层板单张厚度。压合理论厚 自动计算出结果。 自动计算出结果。

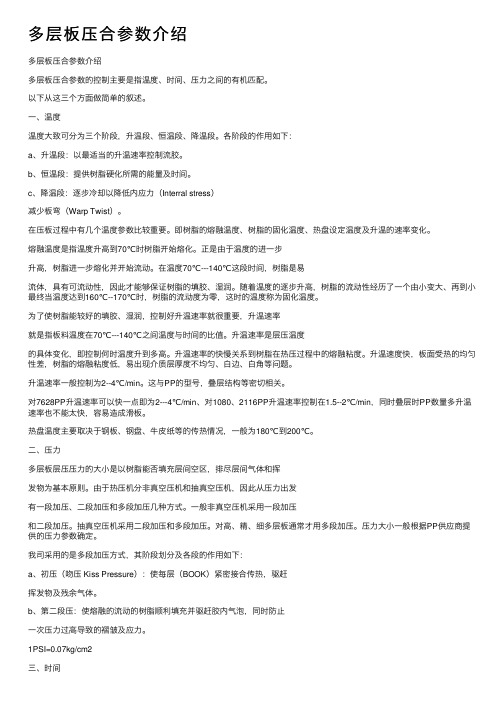

多层板压合参数介绍

多层板压合参数介绍多层板压合参数介绍多层板压合参数的控制主要是指温度、时间、压⼒之间的有机匹配。

以下从这三个⽅⾯做简单的叙述。

⼀、温度温度⼤致可分为三个阶段,升温段、恒温段、降温段。

各阶段的作⽤如下:a、升温段:以最适当的升温速率控制流胶。

b、恒温段:提供树脂硬化所需的能量及时间。

c、降温段:逐步冷却以降低内应⼒(Interral stress)减少板弯(Warp Twist)。

在压板过程中有⼏个温度参数⽐较重要。

即树脂的熔融温度、树脂的固化温度、热盘设定温度及升温的速率变化。

熔融温度是指温度升⾼到70℃时树脂开始熔化。

正是由于温度的进⼀步升⾼,树脂进⼀步熔化并开始流动。

在温度70℃---140℃这段时间,树脂是易流体,具有可流动性,因此才能够保证树脂的填胶、湿润。

随着温度的逐步升⾼,树脂的流动性经历了⼀个由⼩变⼤、再到⼩最终当温度达到160℃--170℃时,树脂的流动度为零,这时的温度称为固化温度。

为了使树脂能较好的填胶、湿润,控制好升温速率就很重要,升温速率就是指板料温度在70℃---140℃之间温度与时间的⽐值。

升温速率是层压温度的具体变化,即控制何时温度升到多⾼。

升温速率的快慢关系到树脂在热压过程中的熔融粘度。

升温速度快,板⾯受热的均匀性差,树脂的熔融粘度低,易出现介质层厚度不均匀、⽩边、⽩⾓等问题。

升温速率⼀般控制为2--4℃/min。

这与PP的型号,叠层结构等密切相关。

对7628PP升温速率可以快⼀点即为2---4℃/min、对1080、2116PP升温速率控制在1.5--2℃/min,同时叠层时PP数量多升温速率也不能太快,容易造成滑板。

热盘温度主要取决于钢板、钢盘、⽜⽪纸等的传热情况,⼀般为180℃到200℃。

⼆、压⼒多层板层压压⼒的⼤⼩是以树脂能否填充层间空区,排尽层间⽓体和挥发物为基本原则。

由于热压机分⾮真空压机和抽真空压机,因此从压⼒出发有⼀段加压、⼆段加压和多段加压⼏种⽅式。

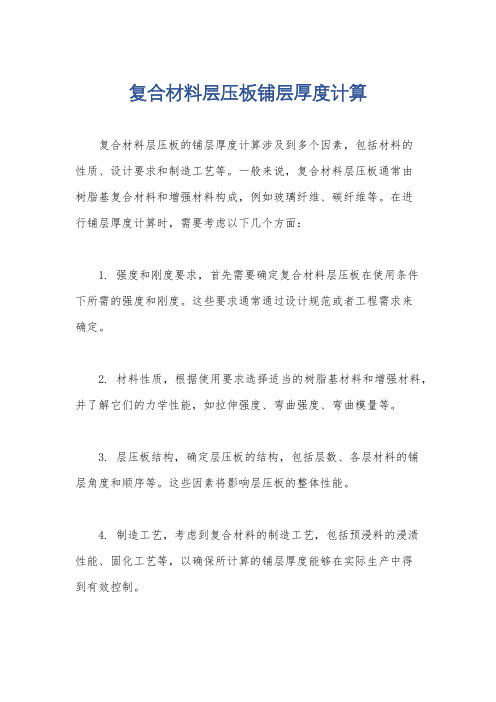

复合材料层压板铺层厚度计算

复合材料层压板铺层厚度计算

复合材料层压板的铺层厚度计算涉及到多个因素,包括材料的

性质、设计要求和制造工艺等。

一般来说,复合材料层压板通常由

树脂基复合材料和增强材料构成,例如玻璃纤维、碳纤维等。

在进

行铺层厚度计算时,需要考虑以下几个方面:

1. 强度和刚度要求,首先需要确定复合材料层压板在使用条件

下所需的强度和刚度。

这些要求通常通过设计规范或者工程需求来

确定。

2. 材料性质,根据使用要求选择适当的树脂基材料和增强材料,并了解它们的力学性能,如拉伸强度、弯曲强度、弯曲模量等。

3. 层压板结构,确定层压板的结构,包括层数、各层材料的铺

层角度和顺序等。

这些因素将影响层压板的整体性能。

4. 制造工艺,考虑到复合材料的制造工艺,包括预浸料的浸渍

性能、固化工艺等,以确保所计算的铺层厚度能够在实际生产中得

到有效控制。

在实际计算过程中,可以采用经验公式、有限元分析或者试验验证等方法来确定复合材料层压板的铺层厚度。

需要注意的是,铺层厚度的计算不仅需要满足强度和刚度要求,还需要考虑到制造成本、重量等因素,以实现最佳的设计方案。

DD007多层板设计规范

一、目的建立多层板设计标准,统一设计、便于多层板生产管理和品质管理。

二、适用范围及制程:适用于所有多层板。

三、内容(一)P片、板料及厚度设计1、P片选择:目前本公司之P片有3类:7628HR[注]此厚度为不含内层蕊板填胶的厚度计算2、P片选择优先顺序:(1)介电层厚度符合客户规格(2)板厚符合Spec.要求(3)在客户同意原则下,优先使用单张P片(4)单价低(5)树脂含量、填充性:7628HR(47%)<2116HR(57%) <1080(65%)3、板厚计算:残铜率计算,依内层铜厚及铜面积分布而定,即:蕊板厚(不连铜厚)+介质层厚+铜厚-(1-内层残铜率)×铜厚。

4、蕊板厚度规格:使用进料规格,若客户有介电层规格要求,设计时须依客户介电层规格选择,以进料平均值当理论值,进料理论厚度依《IPC4101A》A/K级标准。

(二)压板Layup:单层叠板单一种P片组合限制(不与其它种P片混用)其正常组合如下:(1)与P片接触内层蕊板铜厚≦1 Oz:(2)单张7628为不能接触铜箔,会有基材白点顾虑,如接触之铜箔为1Oz,可使用2~3张,其它种P片属High Resin,不用考虑接触铜箔。

(3)1080,总树脂量较少,单张只适用在外层。

(4)外层7628HR、2116HR使用3张及以上,都极容易造成滑板,外层最多单独使用最多2张;如有超过介质层厚度要求时,优先考虑用低树脂P片组合替代,若一定使用超过2张时,必须要打铆钉,将1张之外的P片用铆钉铆合到内层板上,再按四层板迭单张P排板方式排板。

(5)[说明]:2.0 Oz以上铜箔较厚,使用单张P片会有树脂填充不足的顾虑,不要使用单张。

(6)P片混合使用限制:a、P片混合使用,张数最多3张,P片混合使用,如为三张结构,须至少含有1张7628或一张1080。

b、板原则,须以〝对称方式〞组合为先。

c、单张P片,限制在1.0 Oz铜箔(含)以下d、7628为Low Resin Content之P片,限制:不能单张使用、不要接触≦0.5 Oz的外层铜箔、不要填充内层铜箔≧2 Oz的板子。

层压板厚配比规定表

芯板厚度有:、含铜不含铜两种。

、、、、、、含铜,铜厚为微米。

半固化片:型号1080、理论厚度、两张为;型号2116、理论厚度;型号7628厚度。

一般内芯板铜厚度18微米、外层30-40微米介电常数:一般蚀刻补偿板厚配比规定表多层板板厚配比规定四层板 (1)三层板示例:(1)板厚毫米CORE221167628 板厚76282116CU (铜) (2)板厚毫米1221167628 板厚2116四层板示例:(1)板厚1 CU (铜)108076282CORE 板厚376281080CU 铜(2)板厚1CU 铜10807628板厚 3762810804 CU 铜(3)板厚1 CU 铜211676282CORE 板厚 3762821164 CU 铜(4)板厚2.0mm1 CU 铜2116762821162板厚 32116762821164 CU 铜(5) 盲孔板 1-2盲 3-4盲 10.5mm CORE 21080 76287628 板厚 1080 30.5mm CORE 4六 层 板(2)六层叠层结构示例:(1)板厚1.0mm1 CU 铜108021162CORE32116 1.0板厚 21164CORE5211610806 CU 铜(2)板厚的1.6mm (0.3mm板芯)1 CU 铜1080762810802310807628 板厚 10804CORE51080762810806 CU 铜(3)板厚1.6mm (板芯)1 CU 铜108021162CORE321162116 板厚5211610806 CU 铜(4)板厚板芯)1 CU 铜1080211610802CORE310802116 板厚 10804CORE5108021161080(5)板厚板芯)1 CU 铜1080762810802CORE310807628 板厚 10804CORE51080762810806 CU 铜(6)盲孔板厚 (1-2 盲5-6盲)122116108021163CORE 板厚42116108021165CORE6八层板(3)八层叠层结构示例: (1) 板厚1 CU 铜1080 1080 2CORE 32116 21164 板厚 521166CORE7108010808 CU 铜(2) 板厚1 CU 铜108010802CORE3211621164板厚521162116671080 10808 CU 铜 十层 板(4)十层叠层结构示例: (1)板厚1 CU 铜 108010802CORE3108010804CORE510801080 6CORE710801080CORE91080108010 CU 铜(2)板厚1 CU 铜1080211610802CORE3211621164CORE52116 21166CORE72116 2116 8CORE 91080 2116 1080 10 CU 铜十二层板(5)多层板叠板原则1、客户要求原则:根究料的偏差,配出最接近客户要求值,有阻抗要求的,严格按阻抗推理数据配料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多层板压合后理论厚度计算说明

举例说明:有一个压合结构为39.4mil1/1(含铜厚),外层铜厚为半盎司,PP 为用7628RC50%(厂商提供该种PP 100%残铜压合厚度为4.5mil)

从已知条件中可得出:外层铜厚为斗盎司:即HOZ=0.7MIL 外层有两层即1.4mil

所用芯板为39.4mil1/1(含铜厚):即芯板厚度为39.4mil(因为内层铜厚已包含在39.4mil 中故内层铜箔厚度不用再计算)

假设一内层铜面积为80%,即内层残铜率为80%;另一内层铜面积为70%

内层为1盎司铜厚即1.38mil

PP 压合后厚度=4.5-1.38*(1-80%)=4.5-1.38*0.2=4.5-0.276=4.224

PP 压合后厚度=4.5-1.38*(1-70%)=4.5-1.38*0.3=4.5-0.414=4.086

则压合后的厚度=0.7+4.224+39.4+4.086+0.7=49.11mil=1.25mm

假设39.4mil 是不含铜厚的芯板,则要将两层内层的铜厚加入压合厚度中

则压合后的厚度=0.7+4.224+1.38+39.4+1.38

+4.086+0.7=51.87mil=1.32mm H

H。