关于非无菌原料药清洁验证(摘自验证指南)

非无菌原料药生产设备的清洁验证

不腐 蚀 设备 。 当然清 洁过 程 中如果 使 用 了清 洁剂 需 进行 清

洁 剂残 留限 度 的检测 和 验证 。因此 , 从产 品污染 和环保 角 度 考 虑 在清 洁 时应 尽量 避 免使 用 清洁 剂 。一 般情 况 下 . 对

g i n e r s o n c l e a n i n g v a l i d a t i o n o f n o n— s t e il r e AP I .T h e a r t i c l e i n c l u d e s t h e s i g n i f i c a n c e o f v a l i d a t i o n .t h e d e v e l o p me n t s t a g e o f v a l i d a t i o n , p r e p a r a t i o n s t a g e o f v a l i d a t i o n , i mp l e me n t a t i o n o f v a l i d a t i o n a n d r e v a l i d a t i o n .

0 6 6 0 0 0

[ 摘要】 本文主要对非无菌原料药生产设备清洁验证进行了总述 , 包括清洁验证的定义、 开发 、 准备 、 实施及再验

证等 , 为非 无菌 原料 药 生产设 备 清 洁验证 初学 者提 供 参考原料药; 实施 【 中图分类号】 R 9 5 【 文献标识码】 B 【 文章编号】 1 6 7 4 — 4 7 2 1 ( 2 0 1 3 ) 0 2 ( a ) 一 0 1 5 6 — 0 2

为 了避 免 污 染 和交 叉污 染 , 原 料 药 生产完 成 后 需 按一 定 的 清洁 规程 对 生产 设备 进行 清 洁 。为确定 清 洁效果 能 否 达到 生 产要 求 , 需要 进 行清 洁验 证 或 清洁 检查 。清 洁检 查 在此 不 作讨 论 , 只 对清 洁验 证进 行 阐述 。清 洁验 证是 指 通

非无菌原料药生产设备的清洁验证

非无菌原料药生产设备的清洁验证本文主要对非无菌原料药生产设备清洁验证进行了总述,包括清洁验证的定义、开发、准备、实施及再验证等,为非无菌原料药生产设备清洁验证初学者提供参考。

标签:生产设备;清洁验证;非无菌原料药;实施为了避免污染和交叉污染,原料药生产完成后需按一定的清洁规程对生产设备进行清洁。

为确定清洁效果能否达到生产要求,需要进行清洁验证或清洁检查。

清洁检查在此不作讨论,只对清洁验证进行阐述。

清洁验证是指通过科学的方法采集足够的数据,并对数据进行分析总结,得出按一定的清洁规程清洁后的设备,能够始终如一的达到预定的清洁标准。

清洁验证通常适用于关键清洁,如不同产品生产之间的清洁、API接触表面的清洁,非关键的清洗如同一产品或中间体不同批次间的清洁、地板墙壁或容器外部的清洁等不一定需要清洁验证。

清洁验证对多品种的共用设备来说非常重要[1]。

清洁验证结论的准确性和完整性是验证的核心。

为了保证验证的完整性和科学性,清洁验证一般分为一下4个阶段。

(1)开发阶段:制定清洁SOP,并进行培训;(2)准备阶段:包括确定取样点和清洁目标物、确定残留限度、编写验证方案、进行分析方法验证等;(3)验证的实施;(4)监控和再验证[2]。

本文从以上几个主要方面进行论述。

1 制定清洁SOP制定清洁规程前需要根据需清洁的目标产物特性和需清洁的设备特性选择合适的清洁方法和清洁剂,并确定清洁周期。

1.1 清洗方法的选择一般清洗方法主要有手工清洗和自动清洗两种或这两种方法的结合。

手工清洗的主要特征是人持清洁工具對设备进行清洁,通常需要将设备拆卸到一定程度并转移到指定区域,比较繁琐,人为影响因素较多,但是某些清洁区域只能人工清洗。

自动清洗是指设备按一定的程序自动完成清洁,对设备要求较高,但自动清洗的重现性较好。

通常根据设备的情况选择合适的清洗方法。

1.2 清洁剂的选择原料药生产企业可采用水或者水与清洁剂混合来作为清洁溶剂。

所选用的清洁剂要求能有效溶解残留物,且不腐蚀设备,当然清洁过程中如果使用了清洁剂需进行清洁剂残留限度的检测和验证。

apic清洁验证指南2021

apic清洁验证指南2021摘要:1.APIC 原料药清洁验证指南概述2.2021 版指南的主要内容3.指南的适用范围和对象4.指南的实施建议5.总结正文:一、APIC 原料药清洁验证指南概述APIC 原料药清洁验证指南是由药品生产和质量管理领域的专家制定的,旨在为制药企业提供关于原料药清洁验证的指导性文件。

该指南旨在确保制药企业在生产过程中遵循良好的生产质量管理规范,保证药品的质量和安全性。

二、2021 版指南的主要内容2021 版APIC 原料药清洁验证指南主要包括以下几个方面:1.范围:本指南适用于原料药的生产、质量控制和清洁验证过程。

2.目标:本指南旨在帮助制药企业建立一个有效的清洁验证程序,确保原料药在生产过程中达到适当的清洁水平,防止交叉污染和药品质量问题。

3.原则:本指南基于风险评估原则,要求制药企业根据原料药的特性、生产工艺和设备状况等因素,制定科学合理的清洁验证方案。

4.清洁验证程序:本指南详细阐述了清洁验证的程序,包括清洁验证方案的制定、实施、验证和回顾等环节。

5.清洁验证方法:本指南介绍了多种清洁验证方法,如染色法、荧光法、气相色谱法等,并要求制药企业根据生产工艺和设备状况选择适当的验证方法。

三、指南的适用范围和对象本指南适用于药品生产和质量管理领域的制药企业、药品监管部门、第三方检测机构等相关单位。

这些单位可以参考本指南,制定和完善原料药清洁验证的相关规范和标准。

四、指南的实施建议1.制定清洁验证方案:制药企业应根据本指南的要求,结合自身生产工艺和设备状况,制定科学合理的清洁验证方案。

2.实施清洁验证:制药企业应按照清洁验证方案,开展清洁验证工作,确保原料药在生产过程中达到适当的清洁水平。

3.验证清洁效果:制药企业应采用适当的方法和技术,验证清洁效果的符合性。

4.回顾和持续改进:制药企业应定期回顾清洁验证的实施情况,根据回顾结果进行持续改进,不断提高清洁验证的质量和有效性。

关于原料药清洁验证

关于原料药清洁验证作者:某某某来源:蒲公英对于原料药的清洁验证论坛有太多讨论,需不需要的讨论,限度的讨论,莫衷⼀是。

对于原料药的清洁验证,我⼀直认为洁净区以前的步骤不需要进⾏,因为原料药的⽣产⼯艺⼀般由不同化学品经过反应和纯化步骤,再经过⼀些物理处理过程,因此上⼀产品残留基本会被清除掉,但需要规定清洁⽅法和检查⽅法,但也有⼈要说了不验证你怎么知道清洁⼲净了,别急,在这⾥我找了⼏个⽂件指南可以做下参考。

第⼀个是APIC的,专门讲原料药的清洁验证的,我觉得很好,下⾯是其对于原料药清洁划分的⼀个等级从以上可以看出,对于中间体这⼀块真没必要进⾏清洁验证。

第⼆个是WHO的,清洁验证也并不是必须的,因此以后还是不要什么都要拿清洁验证来说事(不过这个说的不是很明确,我记得好像在WHO的⼀个⽂件看到过对于精制纯化以前的步骤是没必要做验证的,但没找到)第三个是Q7A,这个做原料药的⼈应该是很熟的,这个就⽐WHO说的明确⼀些第四个是PDA的,这⾥是说的是⼩清洁和中间过程清洁在这四个⽂件⾥⾯对于是否需要清洁验证,清洁限度都要进⾏评估,有⼈要说了评估就是⼀张嘴还不是你说了算,这不是评估的罪,这是你⾃⾝没做好评估。

评估是否做到了有理有据,是否能真的从你给的据推出你的理,⽽不是牵强附会的去得出结论。

最后是想说下清洁验证限度的问题,PDA⾥⾯给出了四个标准,practical,verifiable,achievable,scientifically sound,不知道如何选择限度的时候,想想这四个标准就说这么多吧,书读的少了,说不出什么名堂了,看书去。

蒲友beiwei5du回复:⾸先需明确,验证的前提是风险评估,没有指南也不可能有指南法规规定必须验证;其⼆APIC cleaning validaiton的那个交叉图只是建议(APIC cleaning validaiton特别说明了这点),不可以完全依靠,⽐如中间体到中间体(甚⾄是同⼀个产品⼯艺系列的中间体以及中间体⾃⾝的批次间),某些情况下也需要验证,这个是基于⾃⾝判定,确实是基于⾃⼰对风险的评估(我举⼀个例⼦,中间体X合成步骤在⼀个反应釜进⾏,反应有A+B—C,C+D—E,E+F —G,如果G可能对于反应A+B—C有很⼤的风险,⽐如微量G和A反应⽣产副反应并⽣产⾼毒性基因杂质,那么你在进⾏下⼀批中间体X时,很可能需要在批次切换间进⾏彻底清洁,并且对该清洁⼯艺进⾏验证)。

非无菌原料药生产设备的清洁及清洁验证浅谈

非无菌原料药生产设备的清洁及清洁验证浅谈摘要:本文通过对非无菌原料药厂目前清洁及清洁验证现状进行分析,针对存在的问题对非无菌原料药所用设备的清洁方法、清洁程度及清洁验证进行了详细的阐述,为非无菌原料药厂的清洁及清洁验证提供参考依据。

关键词:原料药设备清洁设备清洁验证近些年来,随着各国GMP规范的要求越来越严格,对产品交叉污染的预防是国内外药品生产监管机构最为关注的问题之一,也是保证药品质量的一个关键因素。

对于非无菌原料药设备的清洁,近些年来的关注也有了明显的提高,由于没有法规和指南对原料药设备的清洁与制剂设备清洁的给一个明确的区分或指南,导致一些非无菌原料药厂的清洁及验证盲目的跟从,不分清洁程度和必要性,全部按一个方法清洁,按一个标准要求,这样一来对生产厂家增加了无谓的生产成本,二来造成了对清洁及清洁验证的误解,认为是为了应付GMP检查的临时任务,只要蒙混过关即可。

笔者下面就自已的一些思考及建议写出来,以便相关原料药生产厂家参考。

对设备进行清洗是防止药品污染和交叉污染的必要手段,清洁验证的目的就是为了保证按既定规程清洁后设备中残留物的量不影响下个(批)产品的疗效、质量和安全性。

一、非无菌原料药设备清洁种类及用途非无菌原料药设备清洁一般分两种,批次间清洁和彻底清洁。

批次间清洁是同一产品连续生产在每批结束后对设备的清洁,适用于产品自身容易降解的产品或有微生物要求的产品所用设备的清洁,防止降解物或微生物残留到下批中,笔者认为若原料药本身不存在降解或微生物要求,批次间的清洁是没有必要的,最多也只是将上批残留的明显料迹去除即可。

彻底清洁是适用于换产品时的设备清洁,以防止不同产品间的交叉污染,另外当同一产品连续生产一段时间后为了防止降解物或微生物的畜积对下一批产品的污染时也应进行彻底清洁,连续生产多少批或多长时间进行一次彻底的清洁需要根据产品的特性评估确定。

二、非无菌原料药设备清洁方法的建立无论是批次间清洁还是彻底清洁,都应建立适宜的清洁方法,清洁方法必须与每个设备的具体特性及实际操作相结合,保证产品接触的所有设备表面得到清洁,包括物料通过的管道及辅助设备,清洁方法必须有很强的可操作性,并且应把清洁剂名称、用量、清洁工具以及设备的拆装顺序都写清楚,必要的时候应将检查点及注意事项都写上,通常批次间清洁方法要简单一些,无特殊要求的话不需要拆卸设备。

apic清洁验证指南2021

apic清洁验证指南2021摘要:1.APIC 原料药清洁验证指南2021 概述2.验证的重要性3.验证的范围4.验证的方法5.验证的结果与应用6.总结正文:1.APIC 原料药清洁验证指南2021 概述APIC 原料药清洁验证指南2021 是为了确保制药企业进行原料药清洁验证的可靠性和有效性而制定的指南。

该指南旨在为制药企业提供清洁验证的统一标准和规范,以保障药品的质量和安全性。

2.验证的重要性原料药的清洁验证是药品生产过程中的重要环节,其目的是确保原料药在生产过程中不受到污染,从而保证药品的质量和安全性。

通过清洁验证,可以有效地评估原料药在生产过程中的清洁程度,并对清洁效果进行科学评价。

3.验证的范围APIC 原料药清洁验证指南2021 适用于所有原料药的生产企业,包括化学原料药、生物制品原料药等。

此外,该指南还适用于原料药生产过程中的各个环节,如生产设备、生产环境、生产工艺等。

4.验证的方法APIC 原料药清洁验证指南2021 提供了一系列验证方法,包括:(1)清洁效果验证:通过检测原料药中的残留物、微生物等指标,评估清洁效果。

(2)清洁过程验证:通过对清洁过程的监控和记录,确保清洁过程符合要求。

(3)清洁设备验证:通过检测设备的清洁效果,评估设备的清洁性能。

5.验证的结果与应用通过原料药清洁验证,企业可以获得以下结果:(1)评估原料药的清洁效果,确保药品质量。

(2)优化清洁工艺,提高生产效率。

(3)降低生产过程中的污染风险,保障生产安全。

(4)为药品注册提供必要的技术支持。

6.总结APIC 原料药清洁验证指南2021 为制药企业提供了进行原料药清洁验证的统一标准和规范,有助于确保药品的质量和安全性。

原料药清洁验证指南

原料药工厂中清洁验证指南May 2014Table of ContentsLuisa Paulo, Hovione FarmaCiencia SA, PortugalFilip Quintiens, Genzyme, BelgiumClaude Vandenbossche, Ajinomoto Omnichem, BelgiumJos van der Ven, Aspen Oss B.V., The NetherlandsStefan Wienken, BASF, Germany.With support and review from:- 以下为提供支持和进行审核的人员Pieter van der Hoeven, APIC, BelgiumAnthony Storey, Pfizer, U.K.Rainer Fendt, BASF, Germany.原料药生产工厂的清洁验证一直是法规人员、公司和客户等关注的问题。

原料药生产企业应将清洁验证与有效的质量体系相结合,由质量风险管理来支持,了解与清洁验证相关的患者风险,评估其影响,并在必要时降低风险。

重要的是,不能将对制剂生产企业的要求直接用于原料药生产商,而不考虑在此阶段所用生产工艺的差异。

例如,与制剂生产相比,化学生产可以接受较高的残留限度,因为技术原因,化学生产所带入后续产品的残留风险会低很多。

本文件反映了APIC成员公司之间关于如何满足清洁验证的要求及作为日常操作来实施的讨论结果。

另外,APIC将本指南与“ISPE基于风险的药品生产指南”保持一致,遵守“ICH Q9质量风险管理”中的“质量风险管理流程”。

目前推荐公司使用“可接受日暴露水平”标准来决定是否专用设施需要界定原料药“最大可接受残留MACO”,特别是针对多用途设备。

放入了一个新章节,对“清洁工艺的控制”中要考虑的因素进行了定义,以管理与潜在化学和微生物污染有关的风险。

也推荐企业将“PD A第29号技术报告----清洁验证中应考虑的问题”作为有用的指南文件进行参考。

药品GMP检查中清洁验证常见问题

药品GMP检查中清洁验证常见问题1、清洁目标物的选择及限度的确定清洁目标物即清洁验证中需关注的残留物,对于非无菌生产过程,通常包括活性成分、微生物和清洁剂;对于无菌生产过程,还加入细菌内毒素。

在原料药内控标准中,对细菌内毒素有具体要求,清洁验证也应考察细菌内毒素残留。

根据风险分析结果,也可增加其他可能存在的残留。

在检查中发现,有的企业在选择清洁目标物时,缺少充分的评估。

如某厂原料药盐酸法舒地尔洁净区玻璃反应釜的清洁验证文件中,缺少细菌内毒素控制分析数据及评估,而内控标准中对内毒素有要求;又如某厂原料药次水杨酸锐在清洁验证报告中缺少产品溶解性、化学残留物、稳定性的内容,对清洁目标物的评估不充分。

对于专用生产设备,有的企业未经必要的风险评估确定合适的清洁目标物。

如某厂口服混悬剂虽为专线生产,但化合物本身易降解为氧化型产物,且处方中添加了蔗糖等矫味剂,在清洁验证时仅作了目检,未对可能的降解产物、微生物残留进行测定考察。

1.1活性成分清洁目标物中活性成分的确定需经过风险评估,充分考虑其溶解度、清洁难易程度、毒性和效价、稳定性等,以确定最差条件[3]。

如某厂共线生产20%甘露醇、0.2%乳酸左氧氟沙星、0.4%甲硝嗖等注射剂,以水为清洁剂;虽乳酸左氧氟沙星、甲硝嗖属于微溶于水的化合物,但因为甘露醇注射液浓度为20%,其易结晶难洗,故选择了甘露醇作为清洁目标化合物。

又如,某厂药膏涂布机清洁验证仅进行了不挥发物检测,未考虑活性成分含辣椒素、生物碱、薄荷脑、樟脑等易溶或可溶的化合物;经整改评估后,最终选择生物碱为目标化合物。

再如,某湿法混合制粒机,清洁目标化合物的选择比较困难,因共线品种有非洛地平缓释片、阿奇霉素分散片、复方曲尼司特片等;其中非洛地平、阿奇霉素溶解度较差,两者日治疗剂量分别为2.5mg、167mg,最终选择日治疗剂量小的非洛地平为目标化合物。

1.2微生物和细菌内毒素在检查中发现,有的企业对生产设备和器具未制定清洁后的保存时效,缺少微生物等方面的数据支持。

药品生产验证指南清洁验证清洁方法的优化

药品生产验证指南清洁验证■清洁方法的优化在实际生产中,一台(组)设备用于多种产品的生产是非常普遍的现象。

有时各种产品的物理、化学性质有很大差异。

这就给清洁规程的制定者提出这样的问题:是否要为每个产品分别制定清洁规程呢?经验告诉我们,为一台(组)设备制定多个清洁规程并不可取:这不但由于为每个规程进行验证的工作量过于庞大,更主要的是对操作者来说要在多个规程中选择适当的清洁方法很容易造成差错。

比较可行的方法是在所有涉及的产品中,选择最难清洁的产品为参照产品,以所有产品/原料中允许残留量最低的限度为标准(最差条件),优化设计足以清除该产品/原料以达到残留量限度的清洁程序。

验证就以该程序为对象,只要证明其能达到预定的要求,则该程序能适用于所有产品的清洁。

当然,从环保和节约费用的角度考虑,如果实践证明该清洁程序对大多数产品而言过于浪费,也可再选择一个典型的产品进行上述规程制定和验证工作。

这时,在规程中必须非常明确地规定该方法适用于哪些产品,还须明确为防止选择时发生错误需要采取的必要的措施。

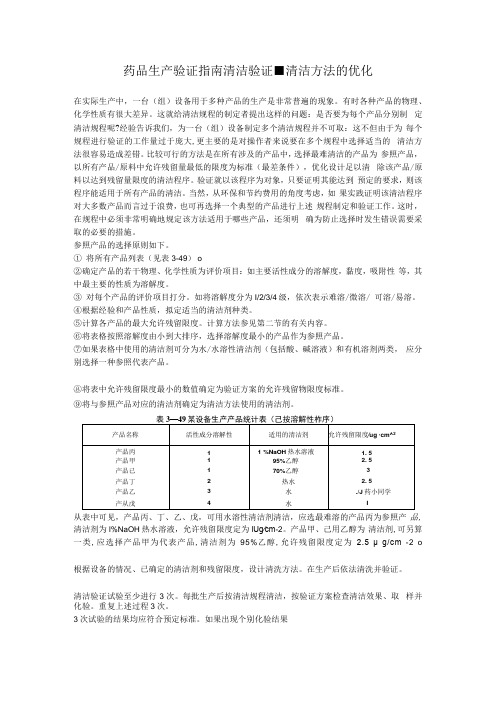

参照产品的选择原则如下。

① 将所有产品列表(见表3-49) o②确定产品的若干物理、化学性质为评价项目:如主要活性成分的溶解度,黏度,吸附性等,其中最主要的性质为溶解度。

③ 对每个产品的评价项目打分。

如将溶解度分为I/2/3/4级,依次表示难溶/微溶/ 可溶/易溶。

④根据经验和产品性质,拟定适当的清洁剂种类。

⑤计算各产品的最大允许残留限度。

计算方法参见第二节的有关内容。

⑥将表格按照溶解度由小到大排序,选择溶解度最小的产品作为参照产品。

⑦如果表格中使用的清洁剂可分为水/水溶性清洁剂(包括酸、碱溶液)和有机溶剂两类,应分别选择一种参照代表产品。

⑧将表中允许残留限度最小的数值确定为验证方案的允许残留物限度标准。

⑨将与参照产品对应的清洁剂确定为清洁方法使用的清洁剂。

从表中可见,产品丙、丁、乙、戊,可用水溶性清洁剂清洁,应选最难溶的产品丙为参照产品,清洁剂为l%NaOH热水溶液,允许残留限度定为lUg∕cm-2。

药品生产验证指南 第三篇 检验方法和清洁验证、无菌保证

第三篇检验方法和清洁验证、无菌保证 (1)第一章检验方法验证 (1)第一节概述 (1)第二节验证的定义及分类 (2)第三节检验方法验证的基本内容 (3)第四节药品微生物检查方法的验证 (7)第五节确认及验证示例 (10)第二章清洁验证 (26)第一节概要 (26)第二节清洁方法的制订 (26)第三节清洁验证方案的准备 (28)第四节验证的实施 (35)第五节清洁方法的监控与再验证 (36)第六节清洁方法的优化 (36)第七节验证方案实例——大容量注射剂在线清洗验证方案 (37)第三章热力灭菌动力学基础与无菌保证 (38)第一节热力灭菌的动力学基础 (39)第二节灭菌产品的无菌保证 (47)第三篇检验方法和清洁验证、无菌保证第一章检验方法验证第一节概述一、引言药品的生产过程中,原料、中间体、成品均需进行检验,检验结果既是过程受控的依据,也是评价产品质量的重要依据,检验结果应具有准确可靠。

而检验方法的验证为检验结果的准确及可靠提供了有力保障。

国内外在检验方法的验证方面已有了许多法规、规定。

如美国食品药品管理局 (Food and Drug Administration,简称FDA)1994 年11 月公布了《色谱方法的验证》 (Validation of Chromatographic Methods);1987 年2 月公布新品注册相关的《送样及上报检验方法验证资料指南》)(Guidance for Submitting Samples and Analytical Data for Methods Validation);人用药品注册技术要求国际互认协会(the International Conference on Harmonization of Technical Requirements for Registration of Pharmaceuticals for Human Use,简称 ICH)1995 年3 月颁布了《分析方法的验证》》(Text on Validation of Analytical Procedures),规定了需进行验证的方法的种类和应考察的项目,还对分析方法、专属性、准确度、精密度、重现性作出明确定义,从而统一了各国药典和法规对这些术语的解释;作为对《分析方法的验证》的补充、扩展,ICH于1996 年11 月颁了《分析方法的验证:方法学》 (Validation of Analytical Procedures.Methodology);美国药典第24 版 <1225>规定了《药典方法的验证)) (Validation of Compendial Methods);中国药典 2000 版附录ⅩⅨA 规定了《药品质量标准分析方法验证》。

原料药清洁验证指南设计

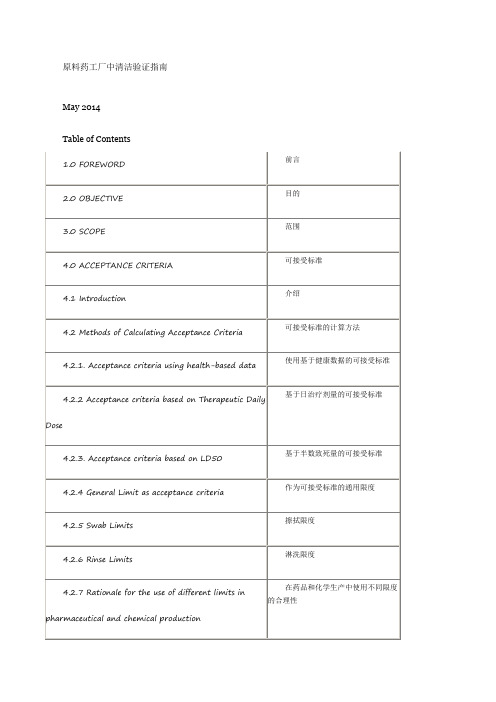

原料药工厂中清洁验证指南May 2014Table of Contents1.0 FOREWORD前言2.0 OBJECTIVE目的3.0 SCOPE范围4.0 ACCEPTANCE CRITERIA可接受标准4.1 Introduction介绍4.2 Methods of Calculating Acceptance Criteria可接受标准的计算方法4.2.1. Acceptance criteria using health-based data使用基于健康数据的可接受标准4.2.2 Acceptance criteria based on Therapeutic Daily Dose基于日治疗剂量的可接受标准4.2.3. Acceptance criteria based on LD50基于半数致死量的可接受标准4.2.4 General Limit as acceptance criteria作为可接受标准的通用限度4.2.5 Swab Limits擦拭限度4.2.6 Rinse Limits淋洗限度4.2.7 Rationale for the use of different limits in pharmaceutical and chemical production在药品和化学生产中使用不同限度的合理性5.0 LEVELS OF CLEANING清洁级别5.1 Introduction介绍5.2 Cleaning Levels清洁级别5.3 Cleaning Verification/Validation清洁验收/验证6.0 CONTROL OF CLEANING PROCESS清洁过程的控制7.0 BRACKETING AND WORST CASE RATING分类法和最差情况分级法7.1 Introduction介绍7.2 Bracketing Procedure分类法程序7.3 Cleaning Procedures清洁程序7.4 Worst Case Rating最差情况分级8.0 DETERMINATION OF THE AMOUNT OF RESIDUE残留量检测8.1 Introduction介绍8.2 Validation Requirements验证要求8.3 Sampling Methods取样方法8.4 Analytical Methods分析方法9.0 CLEANING VALIDATION PROTOCOL清洁验证方案9.1 Background背景9.2 Purpose目的9.3 Scope范围9.4 Responsibility职责9.5 Sampling Procedure取样程序9.6 Testing procedure分析方法9.7 Acceptance criteria可接受标准9.8 Deviations偏差9.9 Revalidation再验证10.0 VALIDATION QUESTIONS验证问题11.0 REFERENCES参考文献12.0 GLOSSARY词汇13.0 COPYRIGHT AND DISCLAIMER版本及声明1.0 FOREWORD 前言本指南文件的原版本现已由APIC清洁验证工作组代表CEFIC的APIC委员会进行了更新。

药厂提取工序清洁验证方案

药厂提取工序清洁验证方案百度文库- 让每个人平等地提升自我目录1.概述2.验证目的3.适用范围4.职责5.验证内容相关文件清洁方法描述验证方法异常情况及偏差处理验证结论与评定6.附件表1 清洁记录表2 取样记录表3 实验记录表4 回收率实验记录表5 异常情况及偏差处理记录1.概述本公司生产的产品以片剂、颗粒剂为主,属于非无菌固体口服制剂,提取工艺基本相同,均为水提取,仅投料、加水量有区别,清洁方式相同,对提取工序的设备(提取罐1套,静止罐2套)进行清洁验证。

2. 验证目的通过对提取操作的验证,确认提取各岗位的清洁规程适用性,证明在生产过程中按清洁规程可以有效的控制微生物的污染,可以控制不同批次的交叉污染,确保产品的质量稳定性和均一性。

验证过程应严格按照本方案规定的内容进行,若因特殊原因需变更时,应填写验证方案变更申请及批准书,报验证领导小组批准。

3.适用范围本验证方案适用于XXXXXXXXXX有限公司提取工序的清洁验证。

4. 职责验证小组成员、姓名、职责如下部门姓名职责签名日期生产部组织生产、清洁、验证操作质量部现场监督及取样质量部化验检测生产部方案及报告起草、培训验证领导小组成员、姓名、职责如下部门姓名职责签名日期生产部负责清洁过程的管理和评价质量部负责取样和检验的管理和评价总经理负责验证的最终评价5. 验证内容相关文件文件名称文件编号存放地点1 提取岗位标准操作规程LR-JS-08 办公室2 DT-2000型多功能提取罐清洁规程LR-SC-45 办公室清洁方法描述5.2.1 打开出渣门.5.2.2 用饮用水清洁提取设备,通过高压水枪冲洗投料仓及出渣门.5.2.3 将提取储液罐进液阀关闭,打开输液管与排污管的连接阀,开启循环泵的饮用水阀门,用清水清洗输液管路。

5.2.4清洗过程中,阀门连续打开关闭10次,清洗阀门;各支管、排污管阀门打开1分钟,进行清洗。

5.2.5 用清洁专用抹布蘸饮用水擦拭设备、管道外壁污痕.5.2.6 填写清洁记录,记录见表1验证方法5.3.1 验证方法选择选用棉签擦拭和饮用水冲洗,棉签擦拭法为清洁验证的常用方法,该方法可靠性强,简单易行。

验证指南-清洁验证标准操作规程

编 号:SOP-004 部 门:质量保证部 版 本:起 草: 审 核: 执行日期:1 目的清洁验证是指对设备或工具清洁工艺有效性的验证,其目的是证明所采用的清洁方法确能避免产品的交叉污染以及清洁剂残留的污染。

2 范围包括所用能够直接接触到产品、或接触产品的介质的设备以及部件的清洁。

新产品、新工艺、新设备在投入使用前清洁验证必须合格。

3 职责R&D:负责提供可选择的清洁剂种类及清洁后残留物(活性成分、有机溶剂、微生物、清洁剂、缓冲剂、润滑剂和设备磨损等)的检测方法和残留限度。

生产车间:负责制定清洁SOP,执行清洁操作以及对操作人员的培训和考核。

质量保证部:负责制定取样方法和执行取样,并对清洁验证的结果进行评价。

质量控制室:负责对R&D提供的检测方法进行分析方法的验证并制定检验规程,按照检验规程对样品进行检验和结果评价。

4 定义无5 安全注意事项无6 规程6.1 验证前的准备取样回收率试验及清洁剂的选择,要求取样回收率大于80%,取样回收率RSD﹤20%。

清洁剂的选择要考虑到是否对设备产生污染,最好的清洁剂是水、乙醇、异丙醇。

建立清洁验证的分析方法,并对分析方法进行验证。

6.2 验证方案内容验证方案内容包括:清洁方法,用于清洁的设备,清洁过程、次数,采用清洁剂的种类、浓度、用量,清洗顺序和时间,取样方法,取样部位图示,编 号:SOP-004 部 门:质量保证部 版 本:起 草: 审 核: 执行日期:残留物测定的方法和限度,确定已清洁设备的存放条件和存放时限等,设备清洁后可存放的最长时间和存放条件应要求写在设备清洁程序中。

验证时考虑的最差情况为设备最难清洗的部位、最难清洗的产品以及主药的生物活性等。

6.3 可接受标准:清洗检查的取样方法及标准取样方法标准目检法无可见的残留物或残留气体棉签擦拭法取样化学残留≤10×10-6;或任何产品受到前一品种带来的污染≤最低日剂量的1/1000;微生物计数≤50CFU/棉签最终冲洗液取样化学残留≤10×10-6;或任何产品受到前一品种带来的污染≤最低日剂量的1/1000;微生物计数≤25CFU/ml6.4 验证报告验证方案;验证过程中检验记录;结果分析、评价、结论和验证保证期;验证结论审核批准。

药品生产验证指南清洁验证验证的实施及清洁方法的监控与再验证

药品生产验证指南清洁验证•验证的实施及清洁方法的监控与再验证验证的实施当验证方案获得批准,所有准备工作进行完毕后,即进入了验证实施阶段。

验证实施应严格按照批准的方案执行。

本阶段的关键在于清洁规程的执行和数据的采集:取样与化验。

验证实施后写出验证报告。

应及时、准确地填写清洁规程执行记录,保证清洁过程完全按照规程进行。

执行规程的人员应当是将来进行正式操作的那些人员,而不应由方案设计人员或其他技术人员代替。

当然,有关技术人员可在旁观察规程的执行情况,以便及.时发现偏差并予以纠正。

取样应由经过专门培训并通过取样验证的人员进行,样品标签可在取样前贴好,根据标签的指示取样,也可在取样后立即贴上标签,无论采取何种方式,应以方案规定为准。

检验应按照预先开发并验证的方法进行。

所用的试剂、对照品、仪器等都应符合预定要求。

检验机构出具的化验报告及其原始记录应作为验证报告的内容或附件0验证过程中出现的偏差均应记录在案,并由专门人员讨论并判断偏差的性质,确定是否对验证结果产生实质影响。

一般如检验结果超出限度,并经证明并非化验误差所致时,该偏差应作为关键偏差,这时应进行原因调查,确定原因并采取必要措施后重新进行验证试验。

验证结论应在审核了所有清洁作业记录、检验原始记录、化验报告、偏差记录后方能做出。

其结果只有合格或不合格两种,不可模棱两可。

验证报告至少包括以下内容。

(1)清洁规程的执行情况描述,附原始清洁作业记录。

(2)检验结果及其评价,附检验原始记录和化验报告。

(3)偏差说明,附偏差记录与调查。

(4)验证结论。

清洁方法的监控与再验证一、日常监控清洁验证报告一旦批准,清洁验证即告完成,该清洁方法即可正式投入使用。

同药品生产工艺过程一样,经验证后,清洁方法即进入了监控与再验证阶段,应当以实际生产运行的结果进一步考核清洁规程的科学性和合理性。

在日常生产过程中对清洁方法进行监控的目的是进一步考察清洁程序的可靠性。

验证过程中进行的试验往往是有限的,它包括不了实际生产中各种可能的特殊情况,监控则正好弥补这方面的不足。

药品生产验证指南清洁验证清洁方法的制订

药品生产验证指南清洁验证•清洁方法的制订一、清洁方式工艺设备的清洁,通常可分为手工清洁方式和自动清洁方式,或两者的结合。

手工清洁方式的特征是主要由人工持清洁工具,按预定的要求清洗设备,根据目测确定清洁的程度,直至清洁完成。

常用的清洁工具一般有能喷洒清洁剂和淋洗水的喷枪,刷子、尼龙清洁块等。

清洗前通常需要将设备拆卸到一定程度并转移到专门的清洗场所。

自动清洁方式的特点是由自动化的专门设备按一定的程序自动完成整个清洁过程的方式。

通常只要将清洗装置同待清洗的设备相连接,由清洗装置按预定的程序完成整个清洁过程,整个清洁过程通常不需要人工检查已清洁的程度,乃至干预程序的执行。

这两种主要的清洁方式在实际生产中应用很广.,清洁方式的选择应当全面考虑设备的材料、结构、产品的性质、设备的用途及清洁方法能达到的效果等各个方面。

举例来说,如果设备体积庞大且内表面光滑无死角;生产使用的物料和产品易溶于水或一定的清洁剂,这种情况下比较适合采用自动或半自动的在线清洗方式:清洁剂和淋洗水在泵的驱动下以一定的温度、压力、速度和流量流经待清洗设备的管道,或通过专门设计的喷淋头均匀喷洒在设备内表面从而达到清洗的目的。

大容量注射剂的配制系统多采用这种方式。

如果生产设备死角较多,难以清洁,或生产的产品易粘结在设备表面、易结块,则需要进行一定程度的拆卸并用人工或专用设备清洗。

大容量注射剂的灌装机、小容量注射剂的灌装机、胶囊填充机及制粒机、压片机等一般都可采用采用人工清洗方式。

不管采取何种清洁方式,都必须制定一份详细的书面规程,规定每一台设备的清洗程序,从而保证每个操作人员都能以相同的方式实施清洗,并获得相同的清洁效果。

这是进行清洁验证的前提。

从保证清洁重现性及验证结果的可靠性出发,清洁规程至少应对以下方面作出规定。

①清洁开始前对设备必要的拆卸要求和清洁完成后的装配要求。

②所用清洁剂的名称、成分和规格。

③清洁溶液的浓度和数量。

④清洁溶液的配制方法。

原料药清洁验证指南

原料药工厂中清洁验证指南May 2014Table of Contents1.0 FOREWORD前言2.0 OBJECTIVE目的3.0 SCOPE范围4.0 ACCEPTANCE CRITERIA可接受标准4.1 Introduction介绍4.2 Methods of Calculating Acceptance Criteria可接受标准的计算方法使用基于健康数据的可接受标准4.2.2 Acceptance criteria based on Therapeutic DailyDose基于日治疗剂量的可接受标准基于半数致死量的可接受标准4.2.4 General Limit as acceptance criteria作为可接受标准的通用限度4.2.5 Swab Limits擦拭限度4.2.6 Rinse Limits淋洗限度4.2.7 Rationale for the use of different limits in pharmaceutical and chemical production在药品和化学生产中使用不同限度的合理性5.0 LEVELS OF CLEANING清洁级别5.1 Introduction介绍5.2 Cleaning Levels清洁级别5.3 Cleaning Verification/Validation清洁验收/验证6.0 CONTROL OF CLEANING PROCESS清洁过程的控制7.0 BRACKETING AND WORST CASE RATING分类法和最差情况分级法7.1 Introduction介绍7.2 Bracketing Procedure分类法程序7.3 Cleaning Procedures清洁程序7.4 Worst Case Rating最差情况分级8.0 DETERMINATION OF THE AMOUNT OF RESIDUE残留量检测8.1 Introduction介绍8.2 Validation Requirements验证要求8.3 Sampling Methods取样方法8.4 Analytical Methods分析方法9.0 CLEANING VALIDATION PROTOCOL清洁验证方案9.1 Background背景9.2 Purpose目的9.3 Scope范围9.4 Responsibility职责9.5 Sampling Procedure取样程序9.6 Testing procedure分析方法9.7 Acceptance criteria可接受标准9.8 Deviations偏差9.9 Revalidation再验证10.0 VALIDATION QUESTIONS验证问题11.0 REFERENCES参考文献12.0 GLOSSARY词汇13.0 COPYRIGHT AND DISCLAIMER版本及声明1.0 FOREWORD?前言本指南文件的原版本现已由APIC清洁验证工作组代表CEFIC的APIC委员会进行了更新。

FDA清洁验证检查指南

要检查验证后的清洗方法是否具体、详细,检查需要记录的项目。我们曾见过不少通用

性的SOP,同时也见过其它使用批生产记录或者记录表格系统的,其要求对每一步操作

做出专门的文件记录。根据系统的复杂程度、清洗方法以及操作人员培训程度和能力的

不同,各种清洗工作或规程所需的文件数量也会有所不同。

当需要进行更为复杂的清洗过程时,必须对关键的清洗工序做出记录(如某些原料药合

的措施,而不只是在染菌之后再除菌。应有证明,常规清洁和设备保存不会有微生物的

繁殖。比如,设备在保存之前应该干燥,清洁后不允许有任何积水残留其中。

对于无菌工艺的设备,或者非无菌的但有助于微生物增长的产品,清洁之后还可能需灭

菌或消毒。虽然灭菌或消毒程序已超出了本指南的范围,但要注意的是,通过适当的清

洁和设备保存来控制微生物,是对接下来的灭菌/消毒工序能够达到无菌水平的保证。从

样,而要检查“脏点”,从而确定清洗是否干净。

当直接检测漂洗水样用于清洗方法验证时,应检查是否直接检测了漂洗水样中的残留物

或污染物。如若仅检测漂洗水样的水质情况(即使符合药典检测方法),而不测定其可

能存在的污染物,这种做法是不能接受的。

常规生产的中控

c. 日常生产的中间控制

监测:一旦某清洁方法得到验证之后,日常监测可使用间接检测法,如电导率检测。对

行验证。

一部分被杀虫剂污染的原料药被供给了在另一地址的厂进行最后的制剂生产,这就导致

2

翻译:Cuckoo(cuckoo801002@);校对并解读:Chank (chank2006@)

注:个人学习、交流使用,不得用于商业目的。

了该厂的流化床干燥机的袋子被杀虫剂污染了。转而导致此厂生产的众多批次产品被污

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于非无菌原料药清洁验证非无菌原料药清洁验证(摘自药品生产验证指南)一、验证目的清洁验证的目的就是证明经过清洁程序清洁后,设备上的残留物(可见的和不可见的:包括前一产品的残留物或清洗过程中洗涤剂的残留物)达到了规定的清洁限度要求,不会对将生产的产品造成交叉污染。

随着企业的发展,市场的变化,药品生产厂家的产品品种会逐渐增加,对生产设施和设备要求将向多功能方面发展,因此保证清洁后的设备不会对将生产产品造成污染,就显得尤为重要。

二、清洁程序的一般要求1、设备清洁的原则每一台设备都应有一个清洁程序,程序中应明确规定什么情况下设备或容器应进行清洁。

通常可考虑以下几种情况:a. 新设备使用前。

b. 设备检修前后。

c. 连续使用一段时间后。

d. 当物料出现质量问题或受到污染时。

e. 更换产品。

f. 静置超过一定时间后,在重新使用前。

2、清洁剂的选择a. 在选择清洁剂时,不仅要考虑去除设备中残留的前产品的能力,还要考虑去除在化学生产中可能带入的其他杂质,如起始的原辅料、溶剂、中间体、副产物、降解物等。

b. 与设备材质的相容性c. 清洁剂本身易于清除d. 安全、无毒e. 经济实惠3、清洁级别的划分根据化学合成原料药的工艺特点,由原辅料带入的或在化学反应中生产杂质可以在后面的生产步骤中通过蒸馏、结晶、沉淀分离、离心洗涤、干燥等方法将杂质除去或降低到一个可以接受的标准。

因此对于前期合成中间体用设备的清洁要求不是很严格。

但是对于活性原料药成分(API)的结晶及之后的所有步骤用设备,要求必须严格地清洗。

因此根据设备的用途,可采用不同的清洁级别。

一般清洁级别可分为两级。

“2级清洁”适用于早期中间体之间的转换,即经过了2级清洁后,设备将用于中间体的生产。

清洁的要求是目检洁净无可见残留物,同时要考虑化学残留量。

“1级清洁”适用于清洁后用于API的生产,清洁的要求是目检洁净无可见残留物,且不仅要考虑化学残留限度,还要考虑清洁剂和微生物残留限度。

另外,根据化学合成原料药的生产特点,允许同一设备连续生产若干批而不需要作批次间彻底的清洗。

4、清洗的方法和步骤设备不同,清洗的方法和步骤亦不同,因此应在具体的清洁程序中坐详细的描述。

制定设备的清洗方法,首先要明确清洗的范围,该方法应能清洗到产品接触的所有可能的地方。

如一台反应罐除罐体外,还应包括回流管道、冷凝器、加料装置、计量罐、接受罐及下料管,罐底阀。

建议将设备的PIDS图附在清洗方法后,用彩色笔标出能清洗的所有设备及管道,便于清洗及检查。

其次应考虑清洗过程中能将任何残留物(清洁剂、溶剂等)从设备中除去。

由于清洗人员不同,清洗的效果亦不同,所以在清洗方法中应规定清洗的参数要求,如使用的水及清洁剂的名称、浓度、配制方法、用量,冲洗的次数,如果需要升温回流,则溶剂的沸点、升温的温度、回流时间等。

‘设备清洗过程实际上是通过无论作用和化学作用共同完成的,清洗方法至少包括以下内容:a. 设备的拆卸顺序。

能拆卸下来的部件,送到清洗间清洗,拆卸到什么程度也应明确规定,不能拆卸下来的就地清洗(CIP)。

b. 具体的清洗顺序、方法和要求。

c. 清洗的工具。

d. 设备的组装顺序。

e. 清洗后设备的封闭保存,避免污染。

对于已清洗设备的存放间,应考虑洁净级别与空气的流向。

洁净设备的放置时间也应坐验证,如果放置超过规定的时间,微生物会滋生污染,故使用前应重新清洗。

5、清洗的检查验收清洗后的验收坚持,一般由专职质量管理人员负责。

在程序中应规定常规检查的要求,防止清洁后因检查再次污染设备。

检查内容包括如下。

a. 清洗是否严格按清洗程序进行清洁,可通过检查清洗记录达到次目的(记录内容:设备名称、编号、清洗时间、清洗方法依据、清洁剂名称及用量,清洗人签名等)。

b. 清洗后设备的状态是否正确。

c. 目测检查设备表面干燥洁净。

程序中应规定目测检查的部位。

d. 检查完后,在清洗记录上签名认可。

三、清洁验证的一般要求1. 所有的清洁程序都必须经过验证,以证明此清洁程序的有效性和重现性。

但不能是多次清洗才能达到清洁的要求。

2. 对于专用设备(指用于同一品种的生产),要求至少作连续3次的清洁验证。

对于较难清洁的设备应规定为专用设备。

如化学生产过程中产生柏油状或黏性胶质状残留物很难被清除干净的设备。

3. 对于一台非专用设备(指用于多品种生产),每种产品都必须坐验证,且要求至少坐连续3次的清洁验证。

如果清洗方法完全相同(包括清洁剂),则可选择最难清洗的产品进行验证。

4. 当选择使用的清洁剂与生产工艺无关时(即生产中不使用清洁剂这种产品),清洁验证必须证明清洁剂本身被除去后达到了一个安全的标准。

5. 设备使用完后应及时清洗,若使用后放置一段时间才清洗,应对清洗效果进行评估或验证。

因为放置时间不同,对于同一清洗方法,清洗的效果会不同。

6. 当设备用于同一中间体或API生产时,连续使用一段是时间后(一个生产周期),为了防止污染物、残留物及降解物聚结对后面产品造成污染,必须规定连续生产的最多批数(时间),并验证。

7. 清洁程序经验证后也应对其有效性进行定期监控,以证明清洁程序始终能保持验证时的状态,因此建议对清洗后的设备每年至少取2次样进行检测评估。

8. 出现下列情况应对清洁程序进行再验证。

a. 清洗的方法发生了重大变化b. 清洁剂发生了变化c. 生产的工艺发生了重大变化,会导致引入新的杂质d. 生产的设备发生变化e. 对清洁程序定期监控的数据有负面趋势f. 周期性的再验证一般最长时间不超过3年四、清洁验证的内容1、取样方法及取样的部位(1)取样方法为了证明清洗方法的有效性,通常在清洗后对设备采取表面取样,洗液取样或其他适当的取样方法(如直接萃取法)取样测定残留物。

取样方法应能定量测出清洗后设备表面残留物的残留量。

a. 表面取样-------棉签擦拭法。

用浸蘸有适当溶剂的棉签在设备表面的规定大小面积上(1 0cm×10cm)擦拭取样。

然后用萃取溶剂将棉签上的样品容出供定量测试。

这种方法的优点在于能选择最难清洗的部位进行取样,常用于离心设备,磨粉或粉碎设备,混合设备以及容器的取样。

b. 洗液取样。

收集最后一次清洗液作为测试样品。

这种方法的优点是对于无法用棉签擦拭法取样的地方也能取到,而且取样涉及的表面积大。

一般用于反应罐等可蒸馏的设备取样。

(2)取样的部位取样部位至少符合以下原则之一。

a. 直接接触产品的部位。

b. 最难清洗的部位。

c. 设备中不同材质且具有代表性的部位。

2、取样方法和分析方法的验证清洁验证所用的取样方法和分析方法应经过验证,以证明它们的适用性。

通过对取样百分回收率研究来确定所选用溶剂是否能达到对残留物的萃取回收能力,通常对回收率要求不低于50%,如果达不到此标准,应选用溶解度更大的其他溶剂来提高此方法的回收率。

回收率确定后,为了使结果更准确更严格,在计算实际残留量时,应乘以相关系数。

例如回收率大于50%,则实际值按2倍量的检测值计算。

(1)棉签法回收率的测定a. 萃取回收率测定。

准确移取一定量的标准溶液至棉签上,对棉签按分析方法萃取。

萃取液和标准液(不同含量20%、40%、60%、80%)用TLC或HPLC法进行测定比较。

b. 擦拭法回收率测定。

将一定量的产品均匀涂抹在模拟的一定面积的某种材料表面,材质类似棉签取样设备(如不锈钢、玻璃、塑料),干燥后,用棉签取样法取样,对棉签用适应的溶剂萃取,坐TLC或HPLC测定比较。

(2)洗液法回收率测定将一定量的产品加入一模拟容器中,蒸干后加入相适应的溶剂回流,取溶剂样坐回收率。

3、可接受标准(1)目测检查干燥的设备表面无可见残留物(2)化学残留可接受标准λ总残留量。

根据ICH(人用药品注册技术要求国际协调会)和FDA(美国食品与药品管理局)指南《新原料药中的杂质》:“原料药中单个未知杂质的含量应不大于0.1%”来确定总残留量:设备中的总残留量限度=最小批量×0.1%《新原料药中的杂质》中的标准适用于单个杂质,即用在这里的总残留物限度,也就是所有单个杂质的总和的标准限度。

如车间中的最小批产量上160kg,则设备中的总残留量为160kg×0.1%=0.16kg=160g。

但是对于一些高致敏性或强毒性的API,就不能用此方法进行计算,因为即使是少量的残留物也会导致严重的后果,因此残留物限度应依据残留的前一产品或清洁剂的已知毒性和安全性数据(医疗研究)来确定。

一般用无可见影响的量(NOEL)来计算前一产品在清洗后的设备最大允许残留量(MAR)。

λ最大允许残留量(MAR)。

从产品A(要去除的产品)变更为产品B(将要生产的产品),MAR计算如下MAR(mg)=NOEL60kg(A)×最小批量(B)/最大日服剂量(B)NOEL60kg(A)=LAD/40式中NOEL60kg(A)——产品A对60kg体重的无可见影响量;LAD——产品A对60kg体重的最小有效剂量;40——安全因子。

a. 棉签取样限度=MAR(mg)/设备内表面积(cm2)×棉签取样面积(cm2)注:这种计算方法是假定产品A的残留物均匀地分布于设备/容器的内表面上,是一种理想的状态。

b. 洗液取样=MAR(mg)/洗液用量(L)(3)清洁剂残留的可接受标准一般对最终淋洗水取样分析清洁剂和溶剂的总残留,常用的分析方法如下。

a. TOC(总有机碳)≤10×10-6。

b. 紫外分光光度放吸光度≤0.05,波长范围210~360nm。

(4)微生物残留可接受标准清洗的微生物验证应该和清洗的化学验证同步进行。

一般用棉签擦拭法,洗出液取样或压痕法采样。

五、清洁验证的文件1、清洁验证方案至少包括以下内容。

(1)封面内容包括文件名称、编号、起草人、审核人、批准人及日期。

(2)验证的目的。

(3)人员职责。

(4)清洁验证的范围列出清洗设备的清单以及它们的材质并附设备/系统平面图,并标出设备清洁的范围。

(5)验证的时间。

(6)取样的方法。

(7)化验的方法(经过验证的)。

(8)清洁剂描述名称,浓度或配比及配制方法。

(9)严整的清洁程序及程序的编号。

(10)取样的部位(附图表示)。

(11)可接受标准。

(12)结论(空白)。

2、清洁记录根据清洁程序清洁,记录应和方法一一对应,至少包括设备名称和编号,依据清洁程序的编号,清洗的日期,前生产产品的名称和批号,将生产产品的名称和编号。

使用清洁剂的名称、浓度和用量,相关参数(如升温的温度、时间等),清洗人、检查人等。

3、检验报告化学及微生物残留检测报告。

4、清洁验证报告至少包括以下内容。

(1)封面内容包括文件名称、编号、起草人、审核人、批准人及日期。

(2)验证的目的。

(3)清洁验证的范围。

(4)验证的时间(起始至结束)。