保护渣对连铸异型坯表面质量的影响

保护渣对铸坯质量的影响

攀枝花学院Panzhihua University本科毕业设计(论文)文献综述院(系):材料工程学院专业:冶金工程班级:2007冶金工程班学生姓名:曾月斌学号: 2007111030472011 年2 月16 日本科生毕业设计(论文)文献综述评价表文献综述:结晶器保护渣对铸坯质量影响的研究1 结晶器保护渣的发展及现状1.1 保护渣的发展在出钢和浇注过程中,钢液长期接触空气和耐火材料,温度和成分发生了显著变化,钢的质量受到严重影响。

经过长期的探索与实践,发现采用气体、液体、固体保护剂,产生还原性气体,将钢液与空气隔离,并对钢液中上浮的夹杂物进行捕集的保护浇注;或采用真空浇注法,是减少浇注过程中钢液污染的有措施。

常用的保护浇注法如[1]表 1.1所示。

1.1 保护浇注分类以前,在钢锭模内壁刷无水焦油,或向钢锭模内放置木框、石蜡稻草圈进行无渣保护浇注。

之后,逐渐发展到使用固体保护渣进行有渣保护浇注,取得了良好的效果,为了适应连续浇注生产迅速发展的需要,1989年我国推出第一批连铸保护渣系列。

从此我国连铸保护渣的标准化、规范化、生产专业化进入一个新时代。

连铸结晶器保护渣的品[2]种繁多:(1)按其化学成分可分为:223SiO Al O CaO --系、223SiO Al O FeO --系、2232SiO Al O Na O --系,其中以前者的应用最为普通。

在此基础上加入少量添加剂(碱金属或碱土金属氧化物、氟化物、硼化物等)和控制熔速的炭质材料(炭黑、石墨和焦炭等)。

(2)按保护渣的形状可分为粉状渣(机械混合成型)、颗粒渣(挤压成型的产品呈长条形,圆盘法成型的产品呈圆形,喷雾法成型的产品呈空心圆颗粒)。

(3)按使用的原材料可分为原始材料混合型、半预熔型和预熔型。

(4)按其使用特性,根据钢种特性、连铸设备特点和连铸工艺条件可分为各种规格的保护渣(低、中、高碳钢保护渣和特种钢专用渣)、发热型开浇渣等。

1.2 保护渣的发展趋势随着连续铸钢的发展,原有保护渣已满足不了生产工艺需求,现代连铸技术采用的保护渣必须是低黏度、低熔点、高熔化速度、大凝固系数的新型保护渣,且保护渣的选择必须与连铸机工艺条件相匹[3]配。

保护渣性能概述范文

保护渣性能概述范文保护渣的熔化性能是指渣料在一定温度范围内的熔化能力。

保护渣的熔化温度需要与钢水的浇铸温度相匹配,熔化温度过高会导致渣料不能完全融化,残留不溶解的渣料会附着在连铸坯表面;熔化温度过低则会导致渣料过早熔化,使其对钢水的保护作用失效。

保护渣的熔化性能与渣料的成分有关,合适的成分能够提高渣料的熔化性能。

保护渣的流动性能是指渣料在浇铸过程中的流动性。

保护渣需要在铸态中形成连续的保护层覆盖在钢水表面,以尽可能减少氧气和其他杂质的进入,并有效防止渣料溅散和剧烈搅拌。

良好的流动性能能够确保保护渣均匀地覆盖在钢水表面,形成稳定的保护层。

保护渣的湿润性能是指渣料与连铸坯表面的接触情况。

保护渣需要良好的湿润性能,能够迅速与连铸坯表面接触,形成致密的保护层,以防止空洞、气孔、粘渣等铸锭缺陷的产生。

湿润性能与渣料的表面张力、温度、涂覆速度以及连铸坯表面的粗糙度等因素有关。

保护渣的保护力是指渣料对钢水的保护作用。

保护渣需要有高效的去氧能力,能够有效地吸附和还原钢水中的氧气,减少钢水中的氧含量。

此外,保护渣还需要具备良好的捕捉杂质的能力,以吸附和封闭钢水中的杂质,减少杂质对铸锭质量的影响。

为了提高保护渣的性能,有以下几个方面需要注意:1.渣料的成分要合理,根据钢种和浇铸条件确定,以保证其熔化性能和保护力。

2.渣料的颗粒度要适当,过大会影响流动性能,过小会影响保护力。

3.渣料的使用方法需要正确。

渣料要均匀涂覆在钢水表面,并保持一定的厚度,以确保良好的保护效果。

4.渣包维护要及时,定期清理渣包内的渣料残留物,避免二次污染。

综上所述,保护渣性能对于连铸坯质量的影响非常重要。

通过合理选择渣料成分、控制渣料颗粒度、正确使用渣料和及时维护渣包等措施,能够有效提高保护渣的性能,降低二次污染和缺陷率,提高铸锭质量,进而提升钢厂的生产效益。

影响连铸坯质量的8种原因

3.结晶器保护渣的润滑和传热

保护渣在熔化过程中从上向下由5层组成:固态渣 层,烧结层,半熔化层,富碳层,液渣层。在结 晶器与坯壳之间的渣膜由固态玻璃渣膜、晶体渣 膜和液态渣膜组成。固态渣膜控制传热,液态渣 膜控制润滑。液态渣膜的润滑作用用保护渣耗量 Qs(kg/m2结晶器)来衡量。

Wolf提出 Qs=0.7/0.5vc Ogibayashi提出 Qs=0.6/( *vc)

1.小方坯的脱方和漏钢

2.高碳钢连铸小方坯的中心偏析

1997年以前,轮胎钢丝等容易偏析的高碳钢几乎 都用大方坯来生产。

1997年英国4家钢厂共同研究了影响连铸小方坯高 碳钢中心偏析的因素,包括:电磁搅拌EMS,热轻 压缩TSR,机械轻压缩MSR,小方坯尺寸,浇注方 法,拉速等。

结果得出,M-EMS对去除中心偏析有益,但容易产 生V型偏析,但F-EMS却能拆散V型偏析。

4.用硅脱氧代替铝脱氧

Nuccor Hertford钢厂生产低氧、低硫、C=0.16% 的钢时,原来按Al镇静钢来生产([Al]=0.0200.040%)。当Si=0.16%和Si=0.25%改用Si脱氧时, 为了将[O]控制在〈810-6,该厂选定的钢包渣成 分见下表:

5.控制Al镇静钢LF顶渣脱氧程度和优 化顶渣成分

6.板坯连铸中间罐挡墙的设置问题

Wolf认为“上挡墙/下挡墙对去除夹杂物的作用很小。这 是由于在过渡期中间罐内的钢水有逆向流动(flow inversion during transients)。”

苏天森在赴欧考察报告中说“德国马普斯所与技术中心一 项研究表明,中间罐挡墙促进夹杂物上浮等作用不明显, 因此,欧洲无挡墙中间罐技术已在各个钢厂推广使用”。

:液渣粘度 Vc:拉速

连铸坯产生质量问题的原因和保护渣

连铸坯产生质量问题的原因23.什么是连铸坯的质量问题?最终钢材产品的质量取决于连铸坯的质量。

所谓连铸坯的质量是指得到合格钢材产品所允许的铸坯缺陷的严重程度。

我们关心的是,哪些连铸坯的质量问题可以通过电磁搅拌来解决,这就一定会涉及质量问题产生的原因。

24.铸坯质量问题主要有哪些?(1)铸坯的纯净度(夹杂物数量、形态、分布等);(2)铸坯的表面缺陷(裂纹、夹渣、气孔等);(3)铸坯内部缺陷(裂纹、偏析、夹杂、疏松和缩孔等)。

铸坯的纯净度主要取决于钢水进入结晶器之前的处理过程,即在浇注前把钢水搞“干净”些;同时浇铸时要控制工艺,不让夹杂物随钢水下行。

铸坯纯净度的控制是从熔炼开始(电炉、转炉)到炉外精炼、中间包冶金、保护浇注以及电磁搅拌工艺的全过程控制。

铸坯的表面缺陷主要取决于钢水在结晶器内的凝固过程,它与结晶器内坯壳的形成过程、结晶器液面波动、浸入式水口设计、保护渣性能等因素有关。

必须控制影响表面质量的各参数在目标值以内,从而生产无缺陷的铸坯,这是热送和直接轧制的前提。

铸坯的内部缺陷包括内部裂纹、疏松与缩孔,主要取决于在二次冷却区铸坯冷却过程和铸坯支撑系统。

合理的二次冷却水分布,支承辊的对中,防止铸坯鼓肚等是提高铸坯内部质量的前提。

铸坯内部元素偏析,是与全过程有关的。

因此,为了获得良好的铸坯质量,可以根据钢种和产品的不同要求,在连铸的不同阶段,如钢包、中间包、结晶器和二冷区采用不同的工艺技术(包括电磁搅拌),对铸坯质量进行有效的控制。

25.连铸坯中非金属夹杂物有哪些类型?连铸坯中非金属夹杂物,按其生成方式可分为内生夹杂和外来夹杂。

内生夹杂,主要是指出钢时,加铁合金的脱氧产物和浇注过程中钢水和空气的二次氧化产物,如铝的氧化物。

外来夹杂,主要是冶炼和浇铸过程中带入的夹杂物,如钢包、中间包耐火材料的浸蚀物,卷入的包渣和保护渣、水口被冲刷的残留物等。

连铸坯中最后凝固的夹杂物的数量、分布和粒度,是受中间包内钢水的纯净度、结晶器内注流的冲击深度以及注流的运动状态等制约的。

保护渣在连铸过程中的作用

f. 采用保护浇注

连铸含易氧化元素的钢种时,必须采用保护浇注,不 然由二次氧化产生大量夹杂物进入渣中,使保护渣性 能变化,造成铸坯大量缺陷,工艺难以顺行。此外, 采用分段水口时,由于上下水口连接处密封不严,引 起钢液二次氧化、结晶器内液面翻动及钢流不对称 (指双侧孔水口和多孔水口),即产生偏流,给铸坯 带来大量缺陷。

b.按钢种特性选择保护渣

完全按钢中碳含量选择保护渣,不能满足所 有钢种的保护渣,如浇注超低碳钢应选用微型 或无炭保护渣;浇注含铝、钛和稀土的钢种应 选用能吸收这些钢种各自夹杂物的保护渣;含 硫易切钢渣中配加一定碳和还原剂等。

3.1.2 按浇注的断面选择保护渣

目前连铸浇注的断面类型较多,有板坯、大方坯、圆坯、薄 板坯和异形坯等,而每种类型又有很多尺寸的断面。由于各 种类型断面的铸坯其浇注工艺差别较大 ,因此,使用的保护 渣有较大的差别,即使浇注相同的钢种,由于断面的不同, 其保护渣也有所不同,如浇注小方坯的渣,浇注大方坯就不 能用;方坯渣不能用在板坯上。所以说选择保护渣必须与工

a. 保持结晶器内液面稳定

结晶器内液面的稳定是保 证保护渣在结晶器内均匀 熔化和获得均匀液渣层厚 度的先决条件,从而使结 晶器壁与坯壳之间渣膜均 匀,以保证其均匀传热 , 这样方能获得高质量的铸 坯。结晶器内液面波动大 时,不仅铸坯表面和皮下 产生大量缺陷,而且可能 造成漏钢事故(结渣条 等)。采用液面自动控制 是保证结晶器液面稳定最 有效措施。

3(SiO2)+4[Al]=3[Si]+2(Al2O3)

(SiO2)+[Ti]=[Si]+(TiO2)

(SiO2)+2[Re]=[Si]+2[ReO]

解决这一类钢种时,常选用高碱性高玻璃化的保护渣,收

中碳钢连铸小方坯表面缺陷与保护渣性能选择

( h eerhIs tt o eh o g ) ( o2 S e kn ln) T eR sac tu f c nl y N . t l igPat ni e T o e ma

A s a t W h nte F bt c r e h RK- 5 mo l u e o ih c r o t e w r s d t r d c h . 5 一 4 u d f x s frh a b n se l e e u e o p o u e t e 0 3 % l g 0 5 % me i m a b n se l o fs ra e l n i d n lc a k n r n v re p t wee o s r e .0 d u c r o te ,a lt u fc o gt i a r c sa d t s e s i r b e v d o u a s o e 1 0 in × 1 0 mm i es w ih we e p o u e y t e No 2 s ema i g p a to h u a g nt 6 3 6 h n b l t h c r r d c d b h . t l k n ln fS o g n l e

f r M e i m r o S e lby Co i uo si a o d u Ca bin t e ntn usCa tng W y

KONG a g a Xin to ZHOU g ANG o u n Ba q a

中碳 钢 连铸 小 方 坯 表 面缺 陷与保 护 渣 性 能选 择

孔祥涛 周

摘 要

德 诸葛铭毅 陈

宏 张宝 全

( 术研 究院 ) ( 技 第二 炼钢厂 )

首 钢第 二炼 钢 厂 10 m l×10mm 小方 坯连 铸 使用 高碳 钢 用 F K 4 6 i 6 l R .5型保 护渣 生 产碳 含量 为

三明钢厂连铸相关渣剂性能及其优化研究

摘要针对福建三钢实际,研究目前连铸用中包覆盖剂和结晶器保护渣的相关性能及其对钢水和铸坯质量的影响。

研究结果发现三钢目前铸机状态均倾向于使用高熔点、高粘度的保护渣。

若保护渣熔点、粘度较低则铸坯上很容易出现横向和纵向凹陷。

但熔点、粘度较高时,保护渣吸收夹杂的能力很弱,特别是在浇铸ML08Al 等酸溶铝较高的钢种时,大量类夹杂聚集在钢渣界面处后,保护渣对铸坯的润滑能力很差,容易造成振痕扭曲、表面和皮下夹渣,这些缺陷对冷镦、拉丝材的质量危害较大。

针对三钢连铸用结晶器保护渣存在的问题,提出了优化方案,优化后从保护渣组成和性能来看,原渣Al2O3含量较现有生产用渣降低了,这有利于进一步吸收夹杂,并且加入BaO、MnO、B2O3,有利于稳定保护渣吸收夹杂后的性能。

并且设计中融合了重庆大学关于低氟保护渣的最新研究成果,降低了保护渣中的F 含量,使得保护渣经二冷水冲击后对连铸设备的腐蚀。

从保护渣中加入Al2O3后熔点、粘度的变化情况来看,比现在使用的渣稳定得多。

针对三钢ML08Al钢种为了实现中间包覆盖剂对钢水保温和净化钢液的作用,提出采用中包覆盖渣+低碳炭化稻壳的双层渣覆盖剂模式,这种覆盖剂模式既能净化钢液又具有保温性能。

实验研究了预熔型铝酸钙渣系中包覆盖渣组成和熔点的关系且确定了几种渣系,通过配C基本可用与现场的试验。

关键词:连铸,保护渣,中间包覆盖剂,性能ABSTRACTIn view of the condition of Fujian sanming iron and steel Co. at present, the mold fluxes and tundish cover power used in continuous casting were investigated. The result showed that the continuous caster was inclined to using the high melting point and high viscosity mold fluxes. If the mold fluxes melting point and viscosity were lower, the casting billets was liable to appear crosswise and longitudinal hollow. While when melting point and viscosity were higher, the capability of absorbing inclusion for mold fluxes very weakly, especially when cast the ML08Al which contain higher aluminum gathering on the surface of steel fluxes. It is easy to cause the mark distortion, the surface and the hypodermic entrapped slag.Based on the analysis the problem of the mold fluxes, a new type mold fluxes was development in the the existing products,Al2O3 content of the developing mold fluxes was reduced. There is advantage to further absorb the inclusion. And the low fluorine content mold fluxes could reduce the corrosion of continuous casting equipment. The melting point and the viscosity change of mould fluxes was more stable than used at present after Al2O3 absorption.In order to realize thermal retardation and the molten steel purification, the tundish cover powder based CaO-Al2O3 slag system was studied. The experimental showed that the developed covering powder can be used in high [Al] steel grades.Keywords: continuous casting, mold fluxes, tundish cover powder, performance目录碱性中包覆盖剂的特点 (2)1绪论连铸保护渣是连铸过程中关键性辅料,对连铸工艺的顺行和铸坯表面质量的控制具有重要影响。

保护渣的作用

保护渣的作用1.连铸保护渣的作用是什么?在浇注过程中,要向结晶器钢水面上不断添加粉末状或颗粒状的渣料,称为保护渣。

保护渣的作用有以下几方面:(1)绝热保温防止散热;(2)隔开空气,防止空气中的氧进入钢水发生二次氧化,影响钢的质量;(3)吸收溶解从钢水中上浮到钢渣界面的夹杂物,净化钢液;(4)在结晶器壁与凝固壳之间有一层渣膜起润滑作用,减少拉坯阻力,防止凝壳与铜板的粘结;(5)充填坯壳与结晶器之间的气隙,改善结晶器传热。

一种好的保护渣,应能全面发挥上述五个方面作用,以达到提高铸坯表面质量,保证连铸顺行的目的。

2.连铸保护渣有哪几种类型?根据设计的保护渣组成,再选用合适的原料经过破碎、球磨、混合等制作工序就制成了保护渣。

有四种类型。

(1)粉状保护渣:是多种粉状物料的机械混合物。

在长途动输过程中,由于受到长时间的震动,使不同比重的物料偏析,渣料均匀状态受到破坏,影响使用效果的稳定性。

同时,向结晶器添加渣粉时,粉尘飞扬,污染了环境。

(2)颗粒保护渣:为了克服污染环境的缺点,在粉状渣中配加适量的粘结剂,做成似小米粒的颗粒保护渣。

制作工艺复杂,成本有所增加。

(3)预熔型保护渣:将各造渣料混匀后放入预熔炉熔化成一体,冷却后破碎磨细,并添加适当熔速调节剂,就得到预熔性粉状保护渣。

预熔保护渣还可进一步加工成颗粒保护渣。

预熔保护渣制作工艺复杂,成本较高。

但优点是提高保护渣成渣的均匀性。

(4)发热型保护渣:在渣粉中加入发热剂(如铝粉),使其氧化放出热量,很快形成液渣层。

但这种渣成渣速度不易控制,成本较高,故应用较少。

3.连铸保护渣主要理化性能有哪些?保护渣配制好后,要测定渣子的理化性能,主要的理化指标有以下几项:(1)化学成分:各牌号的保护渣,应分析化学成分,各氧化物的含量应在所规定的范围内,这是最起码的指标。

(2)熔化温度,将渣粉制成Φ3×5mm的试样,在专门仪器上把试样加热到圆柱体变为半球形的温度,定义达到半球点的温度叫熔化温度。

连铸保护渣性能选择及对铸坯质量的影响

连铸保护渣性能选择及对铸坯质量的影响作者:王新宋玉倩来源:《数码设计》2018年第06期摘要:从本质上讲,通过改变其化学成分和矿物成分是精华,保护渣熔点的保护渣,融化速度、粘度、结晶温度特性,以满足不同类型的钢所需传热、润滑,包容吸收和隔热和其他需求,能够生产合格的铸件。

从熔点、粘度、熔融速率、结晶温度等炉渣特性等方面探讨了钢坯表面缺陷的防治。

连铸型保护渣为人工矿渣,主要由硅酸盐化合物组成由各种化学熔剂和碳材料构成的功能材料。

与随着钢铁工业的快速发展,钢材市场对铸坯质量的需求不断上升对连铸技术的要求越来越高。

关键词:连铸;保护渣;熔化;铸坯;缺陷中图分类号:TF777;;;;; 文献标识码:A;;;;; 文章编号:1672-9129(2018)06-0141-02Selection of Protective Slag Properties of Continuous Casting and Its Influence on Casting QualityWANG Xin1*, SONG Yuqian2(1. North China University of Science and Technology, Hebei Tangshan, 063000,China)(2. Information Automation Department of Tangshan Iron and Steel Company, Hebei Tangshan, 063000, China)Abstract: In essence, qualified castings can be produced by changing the chemical and mineral composition of the essence, protecting the slag of the melting point, melting speed,viscosity, and crystallization temperature characteristics to meet the heat transfer, lubrication,inclusion, absorption, insulation and other requirements of different types of steel. The control of surface defects of billet is discussed in terms of melting point, viscosity, melting rate and crystallization temperature. The continuous casting protective slag is artificial slag, which is mainly composed of silicate compounds and functional materials composed of various chemical fluxes and carbon materials. With the rapid development of the iron and steel industry, the steel market demand for billet quality is rising and the requirements for continuous casting technology are higher and higher.Keywords: Continuous casting; Protecting slag; Melt; Slab; defects引用:王新,宋玉倩. 连铸保护渣性能选择及对铸坯质量的影响[J]. 数码设计, 2018, 7(6): 141-142.Cite:WANG Xin, SONG Yuqian. Selection of Protective Slag Properties of Continuous Casting and Its Influence on Casting Quality[J]. Peak Data Science, 2018, 7(6): 141-142.引言保护渣层的厚度与保护渣的消耗量有关。

保护渣在连铸机中的应用

保护渣在连铸机中的应用保护渣对连铸生产和铸坯质量有着至关重要的作用,合理选择保护渣不仅能减少铸坯表面纵裂纹、横裂纹、凹坑、表面夹杂等缺陷,而且能优化浇铸工艺,提高拉坯速度,减少粘结漏钢几率。

本文分析了保护渣在连铸机中的应用。

标签:保护渣;连铸机;工艺;应用前言:連铸技术以其简化生产工序、提高金属收得率、节能降耗、提高铸坯质量和改善劳动条件等优点而得到迅速发展。

连铸采用浸入式水口和保护渣浇铸,它对稳定连铸工艺、扩大连铸品种、提高铸坯质量和产量都是一项极为有效的技术。

一、结晶器保护渣结晶器保护渣是人造渣,其主要化学成分为:CaO、SiO2、Al2O3、MgO、K2O、Ba2O3、Na2O、BaO、CaF2、FeO、TiO2碳粒以及有害成分P、S等,通常用于钢水连铸工艺。

保护渣加到结晶器液态钢水的表面,由于钢水的热传导,熔化并流入结晶器壁与坯壳的缝隙中。

保护渣提供结晶器壁和铸坯之问的润滑,减少钢水表面的热损失,保护表面不再氧化,还可以去除钢水中的夹杂物。

连铸保护渣应满足以下冶金功能的要求,具体包括:①对钢水表面起隔热作用;②隔绝钢液与空气接触,防止钢水氧化;③减小坯壳与结晶器壁问的磨擦;①吸收上浮到钢水表面的夹杂物;⑤控制坯壳与结晶器问的热传导。

满足上述要求的保护渣对提高连铸工艺效率和产品表面质量起着非常重要的作用。

二、连铸结晶器保护渣的作用连铸结晶器保护渣在钢水面上形成三层结构,即粉渣层—烧结层—液渣层,这三层结构对连铸坯的表面及内部质量有决定性的影响,是影响连铸机生产效率的一个重要因素.结晶器保护渣在连铸生产中具有如下作用:防止结晶器内钢液的二次氧化;在结晶器内钢液表面形成一绝热层,防止结晶器内钢液表面的凝固;吸收结晶器内钢液中上浮的夹杂物,提高结晶器内钢液的纯净度;在结晶器壁和铸坯凝固壳的间隙形成均匀的润滑层,防止产生粘结性漏钢事故;改善铸坯凝固壳与结晶器壁的传热,减少铸坯的表面缺陷.选择和应用合理的结晶器保护渣,使它们的物理、化学性质和热力学、动力学性能达到最佳,既可减少连铸坯表面的缺陷,又可防止连铸生产过程中的粘结漏钢事故.三、连铸工艺参数对保护渣性能的要求(一)普碳钢保护渣钢厂在选用保护渣时,主要根据钢种的碳含量,不同含碳量的钢种使用保护渣的性能有较大的区别。

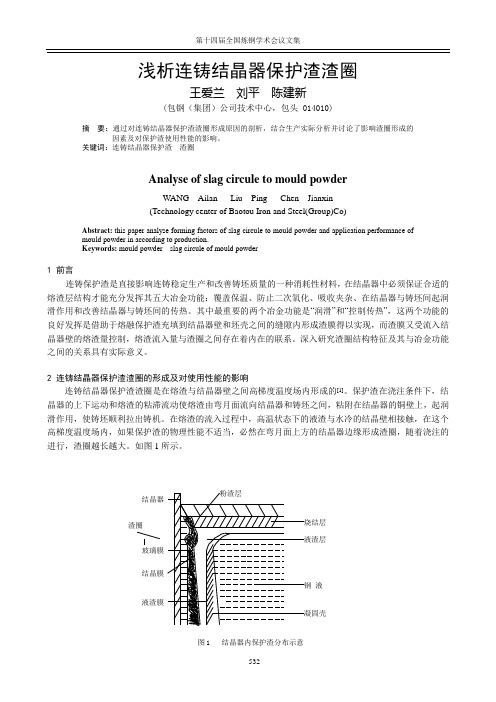

保护渣渣圈研究浅析(王爱兰)

浅析连铸结晶器保护渣渣圈王爱兰刘平陈建新(包钢(集团)公司技术中心,包头 014010)摘要:通过对连铸结晶器保护渣渣圈形成原因的剖析,结合生产实际分析并讨论了影响渣圈形成的因素及对保护渣使用性能的影响。

关键词:连铸结晶器保护渣渣圈Analyse of slag circule to mould powderWANG Ailan Liu Ping Chen Jianxin(Technology center of Baotou Iron and Steel(Group)Co)Abstract: this paper analyse forming factors of slag circule to mould powder and application performance ofmould powder in according to production.Keywords: mould powder slag circule of mould powder1 前言连铸保护渣是直接影响连铸稳定生产和改善铸坯质量的一种消耗性材料,在结晶器中必须保证合适的熔渣层结构才能充分发挥其五大冶金功能:覆盖保温、防止二次氧化、吸收夹杂、在结晶器与铸坯间起润滑作用和改善结晶器与铸坯间的传热。

其中最重要的两个冶金功能是“润滑”和“控制传热”,这两个功能的良好发挥是借助于熔融保护渣充填到结晶器壁和坯壳之间的缝隙内形成渣膜得以实现,而渣膜又受流入结晶器壁的熔渣量控制,熔渣流入量与渣圈之间存在着内在的联系。

深入研究渣圈结构特征及其与冶金功能之间的关系具有实际意义。

2 连铸结晶器保护渣渣圈的形成及对使用性能的影响连铸结晶器保护渣渣圈是在熔渣与结晶器壁之间高梯度温度场内形成的[1]。

保护渣在浇注条件下,结晶器的上下运动和熔渣的粘滞流动使熔渣由弯月面流向结晶器和铸坯之间,粘附在结晶器的铜壁上,起润滑作用,使铸坯顺利拉出铸机。

探讨连铸保护渣与铸坯质量的关系

探讨连铸保护渣与铸坯质量的关系摘要:保护渣在铸坯生产上十分重要,其实质就是对化学矿物组成进行改变,令保护渣具备熔点、结晶温度、黏度等特性,从而达到不同类型钢传热、绝热、吸收的性能标准。

本文将从保护渣作用原理出发,对保护渣物理化学性能进行分析,探讨了连铸保护渣与铸坯质量的关系。

关键词:保护浇铸;连铸保护渣;铸坯质量1 保护渣作用原理当前社会背景下,在连铸生产的保护浇铸技术的应用方面,主要以浸入式水口结合连铸保护渣应用较为广泛,令连铸坯质量得以提升。

功能方面,主要是对坯壳起到保护和润滑作用,以加强连铸坯的凝固传热性能。

其作用原理为,在结晶器中中投入分状固态保护渣,保护渣会被钢水的高温所影响,令钢液面迅速产生液渣层。

保护层的结构主要有三层,最上面为松散保护渣形成的粉状层,其次为烧结层,最下层为烧结层[1]。

钢水会在结晶器的作用下形成坯壳,与此同时,结晶器在不断振动中,会令保护渣液体流入结晶器与坯壳的缝隙中,令结晶器热阻降低。

熔渣会被结晶器内部水冷却作用,在初始坯壳上产生渣皮。

结晶器振动作用,会令渣皮振动至下方,这样就产生了保护渣层,位置在结晶器与坯壳之间。

拉速在增加的过程中,也令钢液与结晶器壁之间的热交换过程更加剧烈,令坯壳表面温度直线升高,一旦温度值大于保护渣熔点,保护渣层就会融化,从固体转化成熔融状态,起到铸坯坯壳的润滑作用,降低产生黏结现象的概率。

在结晶器上方的坯壳会受到冷却作用,引发收缩作用出现气隙,令热阻进一步增加,使传热效果降低。

保护渣在气隙中均匀分布,会令结晶器内部热传导性能更加稳定,增强坯壳生长的均匀性,避免产生铸坯裂纹,在不断拉出铸坯的过程中,应当注重保护渣的填充操作,填充需要分批次进行。

通常情况下,保护渣消耗量应当控制在0.5kg/t,保证渣层厚度的均匀性。

2 不同类型钢对保护渣性能要求在连铸生产中,含碳量较低的钢在凝固阶段不会产生较大的体积变化,也不会有很强的内应力和裂纹敏感性。

保护渣对铸坯质量和连铸过程的影响

保护渣对铸坯质量和连铸过程的影响摘要:连铸结晶器保护渣是一种以硅酸盐为主体,以多种化学助剂为主体的功能性物质,并以碳质物质为主体构成的人造渣层。

随着我国钢铁工业的迅速发展,对钢坯的质量和连铸工艺提出了更高的要求。

但当前,连铸过程中,保护渣物化特性、连铸工艺平稳运行和铸坯质量三者间的内在联系,已经成为制约连铸工艺进步的重要因素。

如何充分利用连铸保护渣的各项功能,提高铸坯表面质量,保证不同品种钢的正常使用,已成为当今广大炼钢厂必须重视的重要课题。

关键词:保护渣;铸坯质量;连铸过程由于简化了生产流程,提高了金属产量,节约了能源,改善了钢坯质量,使连铸技术在工业上获得了快速的发展。

20世纪,全球连铸率的平均水平是86%,其中27个工业国家的连铸率超过了90%(也就是完全连铸);中国的钢铁企业在新世纪也已实现了90%以上的连铸率。

我国是世界上最大的钢铁国之一,其在连铸中的应用已超过30年。

该工艺在保证连续铸造工艺稳定性、拓宽铸坯品种、改善铸坯质量、改善铸坯产量等方面具有十分重要的作用。

可以说,现在的铸造工艺和这一技术密不可分。

所以,在现代连铸生产中,采用了保护渣工艺,并将其纳入了高科技的范畴。

世界上许多国家都在这方面投入了巨大的资源和人力,对保护渣进行了深入的研究和开发,使保护渣工业化和商品化,从而使保护渣的工业和商品化得到了极大的发展。

1保护渣的作用及其基本原理目前,在连铸过程中,采用浸入式水口、保护渣浇注等工艺,对改善铸坯质量起着重要作用。

保护渣具有保温隔热,防止钢表面结皮,隔绝空气,防止钢液二次氧化,吸收钢液中的夹杂物,润滑并保护坯壳,提高连铸坯的凝固及传热性能。

在结晶器内添加粉末状固体保护渣后,在钢液的作用下,钢液表面很快就会生成一层液渣。

在液渣层之上、粉煤灰层之下的烧结层是以疏松的保护渣为主的。

在连铸过程中,钢液在连铸过程中逐步形成了一层钢壳层。

在钢液与保护渣界结合的部位,形成了一层钢坯壳,起到了隔绝空气,防止了二次氧化的作用。

保护渣使用性能简析

斯多博格

1.17

27.38

32.05

1.18

3.61

0.8

4.0

8.78

0.30

9.2

9.7

0.10

西保

1.22

26.9

32.95

1.11

4.8

0.8

3.61

6.9

0.28

7.25

5.19

0.14

理化性能指 标

容重 (G/CM3)

半球温度 (℃)

熔速(S)

黏度 ((1300 ℃)

斯多博格

0.65

1095

摘要:本文根据酒钢CSP薄板连 铸生产实践,针对薄板连铸机的 特点、钢种浇注特性及质量控制 要求,结合我厂实际生产情况, 分析了目前保护渣在使用过程中 存在的问题,并提出了相应的预 防措施。

薄板坯连铸的特点: 薄板坯连铸结晶器采用高强度冷却, 不利于铸坯 表面质量的控制。 对薄板坯连铸,保护渣消耗量低。 薄板坯浸入式水口与结晶器宽面的距离小,容易 导致漏钢事故或铸坯表面裂纹产生。

我厂使用的保护渣主要有青岛斯多博格保护渣和 西保保护渣, 但在使用过程中发现西保保护粘度 的出厂指标与使用过程中检测的差别很大,保护 渣润滑差。

表1

R

青岛斯多博格和西保保护渣的理化性能指标

SiO2 CaO MgO AL2O3 化 Fe2O3 学 R2O 成 分 MnO Na2O K2O F C固 H2O

结论

因薄板连铸浇注工艺的特殊性,对保护渣的使用 性能要求较高,应跟多保护渣厂家进行了沟通、 改进,提高保护渣的各种理化性能指标。 针对不同钢种、拉速、合金元素含量,应选择使 用与之匹配的保护渣,尤其是保护渣的黏度、碱 度控制必须合理。 对裂纹敏感性钢种的浇注,保护渣应选用高碱度、 低黏度渣,碱度控制在1.20±0.1,黏度(1300℃)在 0.1±0.05Pa· s,熔点为1080±20℃的保护渣。

保护渣对板坯连铸表面质量的影响

保护渣对板坯连铸质量的影响丁寅(新疆八一钢铁股份公司)摘要:通过对板坯纵裂纹形成原理及其影响因素进行分析、重点对于保护渣对板坯表面质量的影响进行探讨、从保护渣的角度解释了板坯易产生表面质量缺陷的原因、并对保护渣的性能提出了改进方法、从而进一步提高板坯铸坯质量.关键词:保护渣;表面质量;连铸;理化性能1引言保护渣浮在钢液上,熔化成液渣渗入凝固坯壳与结晶器之间的缝隙中,形成渣膜。

该渣膜由靠近坯壳侧的液渣层和靠近结晶器侧的固态层构成,它不仅能润滑坯壳,防止黏结漏钢的发生,同时还能调节结晶器和凝固坯壳之间的热流,减少热流波动,以保证在弯月露区域形成的坯壳厚度均匀,降低表面纵裂纹产生的概率,提高铸坯表面质量[1-2].我厂浇铸大断面前期使用的保护渣为适应高拉速的需要,不可避免的要对保护渣的熔速、粘度、熔点、配碳等进行调整,这样,高速保护渣在浇铸低速钢时,虽然发生漏钢的几率小,但却不能形成良好的三层结构,影响到质量的控制和稳定。

轻微的纵裂纹经板坯精整后对下工序不会产生影响,但会降低金属收得率,影响整个物流的运转,使连铸连轧不能顺利进行,从而降低了生产效率.2保护渣的几个重要理化性能2。

1粘度(η)粘度是考查保护渣物理性能的一个重要指标。

浇注时,保护渣的粘度影响其渗透,合适的粘度可以使保护渣在结晶器与坯壳之间形成有一定厚度的渣膜。

并能均匀铺展,这对改善板坯的润滑性能及稳定传热有重要作用.保护渣的粘度太低会对水口造成侵蚀,渣耗增大,渣膜变厚,影响板坯的水平传热;但粘度太高,又易形成渣条,渣耗过低,渣膜变薄且不均匀,易造成板坯的纵裂缺陷甚至漏钢。

粘度的操作范围主要是凭经验,控制好保护渣的粘度,保持稳定,可以把渣耗量稳定在一个合适的范围内,保证板坯的润滑与传热。

狄林成章等人研究低碳铝镇静钢保护渣时[3],认为粘度(η)与拉速(v e:m/min)之间在1300℃时的最佳范围遵循经验公式:η1300℃.ve=0。

2—0。

规范保护渣使用 提升连铸坯质量

样、 水分检验 、 成分送检工作 , 并及时将 水分检验通 知连铸车问 、 技术科 , 成分反馈结果书面通知原料部

原料站。技术科对进厂保护渣的质量及使用情况进

行检查监督 , 负责对不合格保护渣的判废工作。明 确护渣报废周期为 1 年, 连铸 车间对现场超过 1 年 的保护渣及时联系技术科 , 由技术科进行判废处理 。

规 范 保 护 渣 使 用 提 升 连 铸 坯 质 量

为适 应 特钢事 业部 新 区连铸 产能 和产 品质 量提

新区连铸车间加强对保护渣的存放 、 检查及 准 备工作。建立保护渣来料台账 , 对保护渣来料 日期 、

升的需求 , 特钢事业部技术部 门通过分析保护渣生 产和使用环节中一些相关质量技术问题, 进一步规 范保护渣的使用管理和考核。明确 了特钢事业部新 区生产的 1 8 8 个钢种 , 一一对应 l 0 种类型连铸保护

通过对故障树 系统分析 ,将故 障树分析成 4 o个分 割集及 3个径集 ,为可靠性优化设计项 目提供 了基

础。

设计 , 同时对转炉支撑系统进行重新校核 , 能够有效 延长设 备 的有效 作业 时间 。 炉体冷却水系统受炉容比影响造成转炉喷溅挤

损, 需要对炉容 比设计空间进行重新核算。同时在 目前设备不更新状态下 , 研究有效的防护措施 , 提高 设备有效作业率。 受设计能力不足影响 , 转炉设备设备周期低于 行业正常水平 , 其磨损 阶段平均在 6— 7年左右 , 因

杜守虎 . 等: 基于故障统计的转炉设备故障树建立与分析 3 . 5 故障树定性分析 通过故障树的建立 , 对故障树进行定性分析 , 共

第 2期l 总第 1 8 8 期)

此在设备使用 至磨损期 , 需要强化设备 的数据测量

高碱度保护渣改善铸坯表面质量

高碱度保护渣改善铸坯表面质量发布时间:2021-10-23T20:42:19.892Z 来源:《基层建设》2021年第20期作者:汪新富[导读] 摘要:在国家科技水平不断提升的带动下,我国的连铸技术也有了快速提高和发展,连铸技术具有生产工序简练、经济节能等诸多优质特点,在连铸技术的实施中,对铸坯表面质量的改善受到了各相关方面的普遍关注,基于此,在下面的文章中,笔者将在分析阐述保护渣工作机理的基础上,全面探讨保护渣对连铸质量的影响因素,并深入研究高碱度保护渣改善铸坯表面质量的具体措施,同时提出了后期研究开发中的注意事项,希望对我国连铸技术的健康发展有所帮助。

常州东方特钢有限公司江苏省常州市 213151摘要:在国家科技水平不断提升的带动下,我国的连铸技术也有了快速提高和发展,连铸技术具有生产工序简练、经济节能等诸多优质特点,在连铸技术的实施中,对铸坯表面质量的改善受到了各相关方面的普遍关注,基于此,在下面的文章中,笔者将在分析阐述保护渣工作机理的基础上,全面探讨保护渣对连铸质量的影响因素,并深入研究高碱度保护渣改善铸坯表面质量的具体措施,同时提出了后期研究开发中的注意事项,希望对我国连铸技术的健康发展有所帮助。

关键词:高碱度保护渣;改善铸坯表面质量;质量控制引言在浇铸包晶钢和中碳钢连铸作业中,对高碱度结晶器保护渣的应用越来越普遍,但是在连铸过程中,仍然难免有纵向表面裂纹问题的出现,从而导致铸坯表面质量缺陷的存在,为了对以上问题进行有效改善,相关人员还需要对保护渣工作机理进行详细分析了解,并从保护渣与拉坯速度和保护渣与振动参数等方面入手,挖掘保护渣影响连铸质量的主要原因,以便在此基础上,科学性的研究通过高碱度保护渣改善铸坯表面质量的具体措施,借此有效促进我国连铸水平的不断提升。

一、保护渣工作机理在钢铁厂生产工艺中的钢水凝固环节,连续铸钢工艺能有效提高金属的收得率,增强铸坯质量,起到节能降耗的作用,连续铸钢工艺的辅助材料就是高碱度保护渣,保护渣分两种,一种是发热型,一种是绝热型,在生产过程中应用比较广泛的是绝热型保护渣,它的固体形状有颗粒状或粉状,工作原理是利用它熔点比较低的特点,覆盖于钢水表面或结晶器内,使它受热后形成一种8到15毫米厚度的液渣覆盖层,虽然厚度不大,但是却分成了三层,从上到下纵向排列为原渣层,第二层是烧结层,最下面是熔渣层,这种结构特点非常便于保护钢水表面被再次氧化,还能有效降低钢水表面纵向方面的传热速度,在进行铸坯工艺的拉坯作业时,经过结晶器的上下反复振动,铸坯会呈向下运动的趋势,这时液渣就会被挤进坯壳和结晶器的空隙,产生一种能起到润滑作用的渣膜,渣膜有两种形式,一种是固态,一种是液态横向,铸坯一侧的渣膜是液态的,非常薄,有0.1到0.3毫米厚,能使拉坯阻力有效降低,结晶器一侧是固态渣膜,能有效改善结晶器的传热性能,随着渣膜的消耗,新的渣粉不断填入,始终保证钢水表面保护渣的结构稳定,从而实现连续铸坯。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

及翼缘端部凹陷等铸坯质量缺陷, 特别是对表面针孔缺陷做了热力学计算, 从理论上分析了异型坯产生 缺陷的原因, 提出了适合马钢异型坯连铸结晶器保护渣的主要指标和性能。 关键词:异型坯; 保护渣; 腹板纵裂纹; 表面针孔 中图分类号: ( ) ) * + + ! 文献标识码: , 文章编号: ! ( ( % ! ( & ’ % ( ( & ( . ( ( & ( ( #

作者简介:乌力平 ( , 男 (汉族) , 浙江宁波人, 马鞍山钢铁股份有限公司第三炼钢厂, 教授级高级工程师。 万方数据 ! " # " $)

第,期

乌力平, 等: 保护渣对连铸异型坯表面质量的影响

・1 !・

生产中常用的指标: 保护渣的消耗量和液渣层的 厚度, 其中粘度直接影响保护渣的消耗量, 保护渣 的消耗量和熔化速度则影响液渣层的厚度。

[ ] " 粘度的理论计算有如下公式 :

形所产生的应力是纵向裂纹产生的根源, 从力学 分析的角度讲, 纵裂产生的最大唯一原因是与其 垂直的横向应力。 异型坯与普通板坯相比, 异型坯形状复杂, 受 力方向多维, 其最大区别在于: ( ) 板坯壳收缩受翼缘 (结晶器凸出部分) 的 ! 牵制, 形成额外的应力, 而板坯宽面坯壳收缩自由 收缩; ( ) 翼缘的变形会使得腹板与结晶器壁之间 " 的摩擦力增加, 从而使得坯壳冷却收缩所产生的 应力最大; ( ) 在结晶器下部和二次冷却区, 翼缘的变形 # 对表面裂纹及其皮下裂纹的扩展影响严重。 因此, 由于翼缘的存在, 异型坯腹板比板坯宽 面更容易产生表面纵向裂纹缺陷, 同时更高更大 的翼缘的存在, 使得大异型坯又比小异型坯的裂 纹发生率高。

" 异型坯表面主要缺陷产生的原因及与 保护渣的关系 # $ ! 腹板纵裂纹

从异型坯的特点分析我们知道, 由于异・& #・

炼

钢

第# )卷

坯壳和结晶器之间适宜的保护渣渣膜厚度决 定了坯壳的传热和润滑, 与保护渣的粘度有直接 关系, 粘度较低时, 液态渣会在局部过多形成渣 沟; 而粘度较大时, 液态渣不会顺畅地流入弯月 面, 就不可能在坯壳和结晶器之间形成厚度均匀 的渣膜, 从而增加了坯壳的不均匀性。 粘度较低或较高的保护渣都使大异型坯产生 较多的裂纹, 特别是粘度高时情况更严重, 对于小 异型坯而言, 粘度对其的影响比大异型坯要小一 些。综合考虑铸坯拉速的影响, 粘度 ! 与铸坯拉 速! 的乘积与表面纵裂纹的关系见图 ! (钢种为 、 、’( " # $ % " $ & % $ & % 等,中 包 温 度 !% # )! , 从中可以看出大异型坯 ! ・ !,) $! !% * ) +) , 小异型坯 ! ・ ) & !,) #!) %时其表面纵裂纹

! " " # $ % & ’ "( ’ ) * +, * ) -’ ./ ) 0 " 1 $ #2 ) 1 * 3 % "5 ’ . % 3 . ) ’ ) &5 1 & % 3 . # 1 87 * 1 . 9 4’ 67

, , , /01 2 2 4 1 6 7 2 8 4 9 : ; 4 ) < = >? 2 4 @ ; A B <C D E D 8 4 3 5 5 5 5 (= ’ , ; F ’G H E E I J 8 K 2 4 I 8 4 H ; MN 88 4 G : 8 46 O ; 4P A H E E I Q ; F 5L ’ , ) 1 H R F N 8 8 4 G : 8 4% & ’ ( ! ! Q : 2 4 8 : : ; & % 0 1 $ % ) : E3 O E G E 4 H 8 E O 8 4 8 I 9 E G H : E E M M E T H ; M H : EJ ; D I R M I D U; 4 H : E D 8 I 2 H MQ Q@ E 8 J 3 3 S V S; , , @ I 8 4 K3 O 2 J 8 O 2 I 2 G T D G G E G G D T :8 M E WG D O M 8 T E R E M E T H G 8 GW E @ I ; 4 2 H D R 2 4 8 I T O 8 T K3 2 4: ; I E 8 4 R SR 5 T ; 4 T 8 X E 2 4 H : E M I 8 4 E H 2 8 4 R E G E T 2 8 I I T 8 O O 2 E G ; D H H : E O J ; R 4 8 J 2 T T 8 I T D I 8 H 2 ; 4 ; 4 H : E 2 4: ; I E G 5 3 3 S S 3 ; X E O H : E G D O M 8 T E ; M H : E@ E 8 J@ I 8 4 K8 4 R H : E ; O E H 2 T 8 I I 4 8 I 9 E G H : E T 8 D G E G H ; H : ; G ER E M E T H G 8 4 R S8 S D H G M ; O W 8 O R8 T T ; O R 2 4 I : E8 O ; O 2 8 H E3 O ; E O H 4 R E U; M H : EJ ; D I RM I D UG D 2 H 8 @ I EM ; O H : E 3 5 SH 3 3 3 3 S2 ’ @ E 8 J@ I 8 4 K; MN 8 8 4 G : 8 4A H E E I F : ; ; ; < # ’ 0 + & , E 8 J, I 8 4 K J ; D I R M I D U W E @ I ; 4 2 H D R 2 4 8 I T O 8 T K 2 4 : ; I E ; 4 G D O M 8 T E 5 3 4= 马鞍山钢铁股份有限公司第三炼钢厂于 ! " " Y年与美国康卡斯特公司合作投产了我国大 陆第一台异型坯连铸机, 铸机主要参数如下。 异形坯 / 大方坯兼容机, 弧形半径 ! 三机 ( J, 三流, 半径 Z[ / / ! ( ! # ’ ( J。 铸坯规格 / J J: 异形坯, (大异形坯) ; + # (\& # (\! % ( # ( (\ (小异型坯) 。 ’ ( ( \ ! % ( 。 矩形坯, ’ Y ( \ % # ( 拉速: 大 异 型 坯( / ; 小异型坯 F .!( F Y J J 2 4 / 。 ( F " ! ! F ( J J 2 4 浇注方式: 定径水口 ] 漏斗水口塞棒 ] 浸入 式水口。 铸坯在结晶器内润滑方式: 保护渣。 , 目前" 。 设计年产量: . ’万H (万H 投产初期采用进口结晶器保护渣, 后改用国 产结晶器保护渣。随着异型坯连铸机产能的大幅 增长、 铸坯拉速的稳定提高以及新品种的开发等, 铸坯质量出现了一些问题, 特别是铸坯的表面质 量。

" ( ) % & % & !( ! !’ # 式中, ! 和" 是组分物质的量浓度的函数; # 为绝对温度。 为了使结晶器保护渣的粘度更加具有可比性

和再现性, 我们采用公式 ( ) 来计算理论粘度, 采 ! 用河南西峡石宝集团实验室粘度仪做为实际测定 粘度, 对使用过的进口和国内的十几种保护渣进 行了实际测定, 并对数据进行统计和分析, 得到异 型坯保护渣在!# ) ) * 时的计算粘度和实际测定 粘度的修正公式: ( ) ! $ + , ) $ , " " )!’ ! 式中 !— — —实际粘度, 泊 ( ・ ) ; ! . ’ ) $ ! . / 0 — —计算粘度, 泊 ( ・ ) 。 ! . ’ ) $ ! . / 0 )— ! 在生产实际中,可以通过保护渣粘度修正公 ) , 对生产厂家所做的保护渣粘度进行核查, 式 ( " 排除粘度测定仪所产生的较大误差, 使保护渣的 调整和试验周期迅速缩短 (必要时可先用计算粘 度来代替测定粘度) 。 ( ) 保护渣粘度与表面纵裂纹 "

[ ] $ 比较低, 这与有关的文献 报告有相似之处。

。 图 # 中 表 明, 液 渣 层 一 般 !*. 图# .或 " 最佳范围在 /!! 否则极易出 ! %. ., #. .之间, 现裂纹, 原因是液渣太薄时, 熔融液渣受到钢水扰 动的影响, 使液渣层、 烧结层和粉渣层的稳定结构 遭到破坏, 液渣的粘度波动加大, 流入结晶器器壁 的渣膜不够或断裂, 不能在坯壳和结晶器之间形 成良好的润滑, 恶化了传热, 坯壳不均匀性增大, 易产生裂纹; 而液渣过厚时, 首先是保护渣保温性 能不佳, 操作恶化, 其次因液渣过厚流入的渣膜不 均匀性增加从而导致坯壳不均匀性增加, 易产生 纵裂纹。

图# 保护渣液渣层对裂纹指数的影响

$ # 铸坯表面针孔

铸坯表面产生表面暴露的针孔, 一般深度小

图! ! ・ ! 与裂纹指数的关系

! 异型坯的特点

结晶器内的初生坯壳主要受钢水静压力、 凝 固坯壳冷却产生的收缩力和坯壳与结晶器保护渣 之间的摩擦力等等, 这几种应力综合作用于坯壳, 如果超过坯壳的塑性强度, 则在坯壳的薄弱部位 就会产生初始裂纹, 形成裂纹。坯壳和结晶器保 护渣之间的摩擦力与坯壳的运动方向相反, 在结 晶器内坯壳向下运动, 相对产生向上的摩擦力, 同 时由于坯壳冷却产生收缩时, 其表面要继续沿结 晶器壁向中心线移动, 在静压力造成的接触压力 下同样产生与其移动方向相反的摩擦力, 这两个 摩擦力共同合成坯壳与结晶器保护渣之间的摩擦 力, 对坯壳而言是一个张应力, 将从角部向铸坯中 央集中, 该力随铸坯宽度增大而增加, 其中向上的 摩擦力主要使坯壳产生横裂纹的倾向, 与其横向 收缩移动方向相反的摩擦力则使坯壳产生纵裂的

[ ] ! 倾向 。因此横向收缩产生的摩擦力与坯壳变

# $ ! $ ! 保护渣的粘度对表面纵裂纹的影 响

( ) 粘度的理论计算和实际修订 ! 对于保护渣粘度的测定, 在不同的实验室结 果可能都会有所差异, 对比衡量较困难, 一般可以 采用计算理论粘度和固定一个实验室实测粘度相 结合的方法来进行对比衡量。