白车身多学科轻量化优化设计应用

SUV白车身有限元分析与轻量化研究的开题报告

SUV白车身有限元分析与轻量化研究的开题报告一、选题背景及意义随着城市化进程不断推进,SUV类型的汽车在市场上越来越受欢迎。

然而,随之而来的是越来越为严格的排放标准和耗油标准,为了满足这些标准,汽车制造商逐渐采用轻量化技术来降低汽车的重量和油耗。

同时,为了保证汽车的安全性能,在设计阶段需要进行有限元分析,以评估汽车在不同条件下的受力情况和变形情况。

因此,本文选取SUV白车身为研究对象,分别进行有限元分析和轻量化设计,旨在得出较为优秀的汽车结构方案,为SUV车型的研发提供一定的参考意义。

二、研究内容及方法2.1 研究内容本文将围绕SUV白车身进行有限元分析和轻量化设计,主要内容包括:(1)建立SUV白车身有限元模型,分析车身在不同条件下的受力情况和变形情况,并得出应力云图、变形云图等结果。

(2)分析现有SUV车型结构的缺陷,提出轻量化设计方案,并对比优化前后的有限元分析结果。

(3)结合有限元分析结果和轻量化设计方案,综合确定优化方案,最终得出较为优秀的汽车结构方案。

2.2 研究方法为实现上述研究内容,本文将采用以下方法:(1)采用Catia建立SUV白车身三维模型,通过HyperMesh将其转换为有限元模型,再利用ABAQUS进行有限元分析。

(2)根据有限元分析结果确定优化方案,并利用HyperMesh对车身进行重构,再次进行有限元分析,对比优化前后的结果。

(3)分析不同方案的优缺点,结合实际情况,最终确定较为优秀的汽车结构方案。

三、预期成果及研究进展本文的预期成果包括:(1)建立SUV白车身的有限元模型,分析车身在不同条件下的受力情况和变形情况。

(2)提出轻量化设计方案,并利用有限元分析对比优化前后的结果,为SUV车型的研发提供一定的参考意义。

目前,已经完成了车身模型的建立和网格化,正在进行有限元分析和轻量化设计的工作。

预计在下学期完成全部研究工作,提交毕业设计。

白车身轻量化的一种混合优化策略

w e砌 u s t he t v a r i a b l e v a l u e s S O t h a t B I W w e i g h t r e d u t c i o n c a n r e a c h 7 . 5 1 %f i n a l l y . T h e r e s u l t s h o w s t h a t t h e

W U Zu o z e e i ,F ANG Li q i a o,S HE N C h e n v . e i

( S c h o o l o f Me c h a n i c a l , E l e c t r o n i c a n d C o n t r o l E n g i n e e r i n g , B e i j i n g J i a o t o n g Un i v e r s i t y , B e i j i n g 1 0 0 0 4 4 , C h i n a )

ma n c e r e q u i r e me n t s a b o u t b e n d i n g s t i f f n e s s ,t o r s i o n s t i f f n e s s a n d mo d a 1 . Th i s s t r a t e g y on c si d e r s b il u in d g 印一 p r o x i r n a t i o n mo d e l a n d s e n s i t i v i t y a n a l y s i s p r o c e e d a t he t s a me t i me ,t a k i g n a s i mu l a t i o n v a l i d a t i o n a ou b t t h e

基于相对灵敏度的某纯电动车白车身轻量化研究

为了建立精确恰当的有限元模型,本文研究和总结了有限元模型 的建立原则和方法,对白车身的几何模型按照一定的原则作了清 理,选择合适的单元格大小进行网格划分,然后选择合适的焊点 连接方式,对各部件赋予属性,建立了车身的有限元模型。(2)分 析了车身的静动态刚度。

阐述了弯曲刚度和扭转刚度的计算原理及方法,对计算的结果按 照一定的评价标准作了分析,发现该款车身有较好的弯曲刚度, 但是扭转刚度不足,这是后期结构优化的重要方向;分析了车身 前6阶的模态频率的振型情况,结果表明该车身具有较好动态刚 度性能,在汽车正常行驶的情况下不会发生共振问题;并且对车 身的紧急制动工况和急转弯工况作了分析。(3)探究了车身部件 厚度对整车性能的影响。

基于相对灵敏度的某纯电动车白车身 轻量化研究

车身是一个由大量零部件组成的复杂的结构,是整车的重要组成 部分,车身的轻量化设计可以明显降低整车的重量,使整车的性 能得到提高,从而减少日趋严重的能源枯竭问题和环境污染问题。 对纯电动车进行轻量化设计,不仅可以解决一些能源和环境的问 题,而且能够延长纯电动车的续航里程。

阐述了基于灵敏度优化方法的原理,选择了 100个车身零件厚度 作为设计变量,分析这些零件的板厚对车身弯曲刚度、扭转刚度、 一阶模态频率和整车自重的灵敏度,研究发现基于直接灵敏度的 分析并不能为轻量化提供很好的设计方案,需要其他的评价准则。 (4)基于相对灵敏度的白车身轻量化设计以及扭转刚度的优化。

为贯彻可持续发展的方针,纯电动汽车车身轻量化设计是现代化 汽车工业中的一项重要课题。目前车身的轻量化设计主要有三 种方法:结构优化、采用新材料、使用新工艺。

本文以某国产纯电动车为研究对象,基于有限元分析的理论,采 用尺寸优化的方式对该车身进行轻量化设计,并且通过工艺改善 和修改结构的方法对扭转刚度进行了一定的优化。本文的研究 内容主要有以下几个方面:(1)利用Hypermesh建立了白车身的有 限元模型。

SAE-ChinaJ0703-2013《轿车白车身轻量化设计方法》讲解

GB11551-2003《乘用车正面碰撞的乘员保护》;

GB20071-2006《乘用车侧面碰撞的乘员保护》;

GB/T20913-2007《乘用车正面偏置碰撞的乘员保护》;

SAE-China J0702-2013技术规范“普通乘用车白车身弯曲刚度测试方法”;

4.2

按照国家标准GB20071-2006《乘用车侧面碰撞的乘员保护》,进行基于侧面碰撞的白车身结构轻量化设计时,只考虑白车身结构的抗撞性评价指标如侧面压溃量、白车身吸能量、B柱加速度等,不考虑车内假人的伤害指标。

4.3

按照国家标准GB/T20913-2007《乘用车正面偏置碰撞的乘员保护》,进行基于正面偏置碰撞的白车身结构轻量化设计时,只考虑白车身结构的抗撞性评价指标如前端压溃量、白车身吸能量、防火墙侵入量和B柱加速度等,不考虑车内假人的伤害指标。

5.2

在进行整车被动安全性分析模型验证时,考虑到车身的四门两盖和门窗玻璃对整车被动安全性仿真分析结果有重要影响,车身有限元模型中包含四门两盖和门窗玻璃模型。

5.2.1

按照国家标准GB11551-2003《乘用车正面碰撞的乘员保护》,进行刚性壁障整车正面碰撞仿真分析,其假人伤害指标应满足标准规定要求;提取白车身结构抗撞性评价指标,如前端最大压溃量、B柱碰撞加速度曲线、防火墙最大侵入量、白车身吸能量曲线。

3.2

白车身产生单位扭转角所需要的外加扭矩,它表征了白车身抵抗扭转弹性变形的能力。

3.3

使白车身产生单位弯曲变形所需的弯矩,它表征了白车身抵抗弹性弯曲变形的能力。

3.4

指轿车前后轮距的平均值与轴距的乘积。

3.5

指白车身的性能指标,如弯曲刚度、扭转刚度、一阶整体弯曲频率、一阶整体扭转频率等,相对白车身结构设计变量如板厚、梁截面面积和形状尺寸等的一阶导数。

论轿车白车身轻量化的表征参量和评价方法

论轿车白车身轻量化的表征参量和评价方法一、背景介绍近年来,汽车行业一直以轻量化为发展方向,这也使得白车身轻量化成为了汽车行业的研究热点之一。

白车身轻量化不仅可以减轻车辆自重,提高车辆的燃油经济性,还能减少对环境的影响,符合现代汽车工业的发展趋势。

针对轿车白车身轻量化,本文将从表征参量和评价方法两个方面展开研究并不断完善,以期为相关领域研究者提供一些建议和思路。

二、表征参量1. 车身减重量车身减重量是白车身轻量化的最基本表征参量。

随着材料技术的不断进步,汽车轻量化材料也在不断涌现,如碳纤维复合材料、镁合金材料等,它们可以有效地减少车身自重。

车身减重量可以直观地反映白车身轻量化效果。

2. 结构刚度结构刚度是白车身轻量化的另一重要表征参量。

轿车在行驶过程中需要承受各种因素的作用力,在轻量化的保证车身的结构刚度也是非常重要的。

通过评价车身的结构刚度,可以评估轿车在减轻车身自重的同时是否满足了车身的稳定性和安全性要求。

3. 车身材料的环保性车身材料的环保性也是白车身轻量化的重要表征参量之一。

随着人们对环保的重视程度不断提高,选择环保材料已成为汽车行业发展的趋势。

在实现白车身轻量化的过程中,应充分考虑材料的环保性,选择符合环保标准的材料,以减少对环境的影响。

三、评价方法1. 性能评价轿车白车身轻量化的评价方法中,性能评价是最基本的一种评价方法。

性能评价主要从白车身的动力性能、操控性能和舒适性等方面进行评价,以确保车辆在轻量化的同时不影响其整体性能。

2. 安全评价安全评价是评价白车身轻量化效果的重要手段。

轿车在行驶过程中需要保障车身的结构完整性和安全性,通过安全评价可以检验轿车在轻量化的过程中是否有牺牲安全性的情况。

3. 环保评价在进行白车身轻量化的过程中,环保评价也是必不可少的一种评价方法。

通过对车身材料的环保性、废旧车辆的回收利用等环保指标的评价,以确保白车身轻量化不仅可以提高车辆的燃油经济性,还能减少对环境的影响。

汽车轻量化之白车身减重

DOI 1 . 9 9/ .sn 1 0 - 4 2 2 1 . 6 0 8 : 0 36 ji .0 9 99 .0 20 .3 s

汽车轻量化之 白车身减重

钱 占伟 ,耿 富荣,雷发 常 ,谢 然

( 州汽车集 团股份有 限公 司 汽车工程研 究院 , 广 东广 州 5 0 4 ) 广 1 60

O前 言

随 着 汽 车保 有 量 的 增 加 ,一 方 面 汽 车 成 为方 便 、快 捷 和 高效 的交 通 工 具 ,改变 了人 们 的 生 活 和 工 作 方 式 ;另 一 方 面 ,也 增 加 了能 源 的 消 耗 ,

本 文通 过 介 绍 如 何 合理 选 取 减 重 对象 ,并 以 白车 身 第 一 阶模 态 、 白车 身扭 转 刚 度 、 白车 身 弯 曲 刚度 、碰 撞 安全 、 以及零 件 的工 艺 性为 约 束 对

设计。 减 重作 为轻 量 化设 计 的一 部 分 ,通 常 在 白车

6 一 %;若滚 动阻力减少 1%,燃 油效率可提 % 8 0

高 3 。车 身 占整个 汽 车 制造成 本 6 %,占汽 车 %n 0

总 重 量 的 3 % ~4 % ,空 载 情 况 下 ,7 %的油 耗 0 0 0

摘要 :自车身减重作为汽车轻量化设计过程 中的重要环节之一 ,是在保证车 身刚度 、 V N H、碰撞安全 、强度耐久等重要车身性 能指标的前提下 ,对车身重量与成本进行 的最优化设计 过程 。通过 一款车型减重实例 ,介绍了几种有效的 白车身减重方法。

关键词 :白车身 ;减重 ;轻量化 ;车身性能 中图分类号 :U 6 . 4 22 文献标识码 :A 文章编号 :10 0 9—9 9 2 11 6—0 3 4 2f0 2 0 13—0 4

多目标多学科汽车车身优化设计方法

4 MORPHER

(统一控制块参数化

5

不同学科模型)

基准模型 - CFD Load Matrix

2

设计变量& 限制

3

DOE

优化软件 I – Sight etc.

CFD Design1 Design2 Design3

: : Design ‘n’

9

约束目标

8

响应面

Crash Solver

(单目标) (轻量化) (单学科) (单功能)

优化(利用DOE和 车身扭转刚度仿真数据)

优化(车身刚度)

扭转刚度最优的设计还需要……. ……..给NVH的优化设计?

……..和CFD设计?

也许不是…….. 所以, 下一步是什么 ?!!

单目标优化和衡量……

CFD 目标

DV1

DV2

DV3

DV4

DV5………… DVn

Attribute Crash Crash Crash Crash Crash Crash Crash Crash Crash Crash NVH NVH NVH NVH

Durabilty CFD

Description Full frontal NCAP Frontal ODB Frontal Danner Side IIHS Side Lincap Side Pole 5th Side Pole 50th Rear ODB Rear Danner Roff Crush Engine Load Road load Normal modes Acoustic Point Mobilty External Air flow

分析 &

迭代

分析 &

基于灵敏度的白车身轻量化优化分析

迫 于 竞 争 的 压 力 , 车 制 造 厂 商 不 断 加 强 对 汽

能 顺 利 进 行 。简 言 之 , 敏 度 分 析 就 是 确 定 在 整 灵

成本 的控 制 , 白车 身 的 轻 量 化 是 达 到 该 目的 的重

计 的可行域 , 解生成 优 化方案 ; 求 根据 车身 材料 库 , 行厚度 尺 寸规 格 化 , 进 并通 过 车身 N H、 V 安全 和 耐久 性 能验 证性 计算来 选择 最佳 方案 。实 车验证 表 明 , 用 N s a 应 at n软件 , r 采用 上述 方法 , 不仅保 证 了相 关性 能 , 而且 有效 实现 了 白车身 轻量化 。

要 手 段 。尽 管 可 以通 过 新 材 料 的使 用 来 实 现 减 少

个 设计 空 间 内满 足 设 计 约 束 的 前 提 下 , 个 设 计 各 变 量变 化 对 结 构 响 应 的影 响 程 度 , 而 得 到 合 理 从 的优化 路 径 。 同 时 , 用 灵 敏 度 分 析 的 结 果 也 可 利 以建 立 参 数模 型 , 问 题 参 数 化 , 利 用 优 化 算 法 把 再

Absr c : e BI e st t de s b l a e o Na ta t a t Th W s n ii y mo lwa uitb s d n vi sr n. S n iiiy ures f mo e a d tfn s f BI a u e stvt c v o d n sif e s o W bo t c m p n n hik se r b an d. W i d q a ey c n i e ng s c rt o o o e tt c ne s s we e o t ie t a e u t l o sd r e u y c mpo e t n rtc lc m p n nt h e s— h i i n n sa d c i a o o e s,te f a i i be r go fo i z t n d sg fmo e n t f e s we e s t nd s v r lk n s o c m e r c u rd. Thik s l e inso ptmiai e i n o d la d si n s r e ,a e e a i d fs he swee a q ie o f c ne s sz swe e s e i e t h W t ia tb s ie r p cf d wi t e BI maer ldaa a e,a d o tmie c e sc o e fe ro ma c s o i h n p i z d s h me wa h s n atrpef r n e fNVH ,s ey f a t a r blt r ai td. Vai t n o e ce h ws t a ,usn sr n a b v t o s, t e o a c s r nd du a iiywe e v ldae ldai fv hils s o h t o i g Na ta nd a o e me h d he p r r n e ae f m e ue ns r d,me n ie, BI iht i h sg s a h e e fe tv l a whl W l we g tde in i c iv d efc iey. g

白车身接附点动刚度优化设计

白车身接附点动刚度优化设计白车身接附点动刚度优化设计随着车辆制造技术的不断发展,汽车的安全性能、舒适性能以及使用寿命等方面的要求越来越高,白车身的接附点动刚度优化设计成为了一项非常重要的工作。

接附点动刚度是指车辆受力后在车身车轮接触点产生的位移值与施加的受力的比值,通常也叫做车辆的高速稳定性。

以下介绍一些常见的白车身接附点动刚度优化设计方法。

1、轻质化设计将白车身轻量化是提高接附点动刚度的一种有效方法。

在设计过程中,可以采用高强度钢材、铝合金、碳纤维等轻量化材料来替换传统材料。

轻质化设计不仅可以减少车身重量,提高燃油经济性,而且可以提高车身的接附点动刚度。

2、前后轴重分配设计这是一种有效的设计方法,通过将车辆的前后轴荷载比例调整,使得车辆在行驶时的重心更加稳定,同时减小了车辆的滚动摆动。

前后轴重分配设计需要将引擎舱、乘员室等设备布置合理,实现前后轴重量分配的最佳状态,从而使车辆的接附点动刚度得到优化。

3、悬挂系统设计悬挂系统是车辆接收路面振动的关键部件,同时也是影响车辆接附点动刚度的重要因素。

在设计悬挂系统时,可以通过合理选择弹簧、避震器的硬度和减震器参数来优化车辆的接附点动刚度。

合理设计的悬挂系统可以使车辆在行驶时获得更好的稳定性。

4、结构优化设计通过优化白车身各组成部分的结构设计,有效地提高车辆的接附点动刚度。

例如,在车辆的底盘结构设计中,合理设计受力部位的加强筋和连接结构,可以有效地提高接附点动刚度。

另外,在车辆前后桥结构优化设计中,可以通过增加连接点的数量和降低连接点之间的距离等措施来提高接附点动刚度。

总之,白车身接附点动刚度是汽车制造中非常重要的一项指标,对于提高车辆的安全性能和使用寿命都有非常重要的意义。

通过合理运用以上设计方法,对白车身接附点动刚度进行优化设计,可以为汽车的制造企业提供更加优质的汽车产品,同时满足消费者不断提高的需求。

除了以上介绍的一些常见的白车身接附点动刚度优化设计方法,还有一些其他的设计方法可以帮助优化车辆的稳定性和运行平稳性。

白车身轻量化设计分析

Li h weg sg nd a a y i fBI g t ihtde i n a n l sso W

̄2 卷 第3 -9 , 期

20 1 2年 6月

沈 阳 航 空 航 天 大 学 学 报

y Junl f h n a gAe saeU i e st o ra o e yn r pc n v ri S o

— —

V O1 2 No 3 .9 . J n. 2 0 1 u 2

p e e t e lg t ihtr s a c fe e sif e s c l so e f r a c rfc to l t i h we g e e h a tr t tfn s 、 o l i n p ro m n e ve i ai n. h r h i i

Absr c t a t:A c o d ng t e u r m e tf rc ran v hil e cn i h ,u i E e i v t p i z to ・ c r i o r q ie n o e t i e c er du i g weg t sng F s nst i o tmi ai n a i y

轻量 化 的 目的在于 确保 车体安 全性 、 耐撞性 、 抗振 性及 舒适 性 的前 提 下 , 减轻 车 身骨架 的质量 , 同时汽 车 自身 造价 应不 被提 高来确保 增强 产 品的 竞争 力 。传 统 的轻 量化设 计 问题 都是 依赖 工程 师 的设 计经 验 , 过 反 复 的试 凑 方 法来 得 出最 终 的 通 产 品设计 方案 , 同时 它 还需 要 开 发 和试 制 出一 系 列成 品来 进行 产 品 各种 性 能 的分 析 , 不仅 导 致 这 了开 发周 期长 , 而且 开发 成本 高 , 而使得 产 品失 从

钢铝混合白车身在汽车轻量化中的应用及乘用车轻量化实例

10.16638/ki.1671-7988.2021.06.025钢铝混合白车身在汽车轻量化中的应用及乘用车轻量化实例王浩,陈鹏,钟万泽(辽宁忠旺集团有限公司,辽宁辽阳111003)摘要:在节能减排和新能源汽车长续航里程的需求下,汽车轻量化是目前最有效的手段,白车身重量占据整台汽车较大百分比,白车身轻量化是汽车减重的核心目标,目前新型轻量化设计,铝合金白车身在乘用车领域已被广泛使用,但全铝车身也存在材质本身缺陷,铝合金强度低于钢,关键强度位置无法达到碰撞要求,文章以热成型钢作为关键强度建与铝合金组成混合材质的乘用车白车身实例进行分析,比较传统的钢制车身,可使整车减重40%。

并保证汽车优异碰撞性能要求。

关键词:白车身;轻量化;铝合金;节能环保中图分类号:U463.82 文献标识码:A 文章编号:1671-7988(2021)06-80-03Application of steel-aluminum hybrid body-in-white in automobile lightweight andexamples of passenger car lightweightWang Hao, Chen Peng, Zhong Wanze( Liaoning Zhongwang Group Co., Ltd., Liaoning Liaoyang 111003 )Abstract: In the energy conservation and emission reduction and new energy vehicles long range, under the requirements o f automotive lightweighting is by far the most effective means, occupy the whole car white body weight percentage, larger white body lightweight is the core of the car weight loss goals, at present a new design of the lightweight aluminum alloy h as been widely used in the field of passenger car white body, but also existing full aluminium body material itself defects, a luminium alloy strength is lower than steel, key strength can not meet the requirements of the collision, based on the hot ste el as a key strength building and aluminum alloy composition hybrid material instances of passenger car white body is anal yzed, their traditional steel body, can make the vehicle weight reduction of 40%. And to ensure the excellent collision perfo rmance requirements of vehicles.Keywords: Body in white; Lightweight; Aluminum alloy; Energy saving and environmental protectionCLC NO.: U463.82 Document Code: A Article ID: 1671-7988(2021)06-80-03引言随着国内经济的迅速发展,人们生活水平普遍提高,汽车保有量稳步提升。

轻量化设计中的多学科协同优化关键技术

轻量化设计中的多学科协同优化关键技术轻量化设计,这个词一听就让人想到那些炫酷的科技产品,飞机、汽车,还有那些让人眼前一亮的运动装备。

可别小看这轻量化设计,它可不仅仅是让东西轻一些那么简单。

它背后藏着多学科协同优化的关键技术。

可能有人就要问了,这些技术到底有什么魔力呢?轻量化设计就像是在一场华丽的舞会上,各种学科的舞者们齐心协力,跳出一曲动人的旋律。

要是把它比作一顿丰盛的宴席,各种菜肴的搭配就显得尤为重要。

不同的学科就像是不同的食材,有的鲜香,有的酸甜,只有合理搭配,才能做出美味的佳肴。

我们来想象一下,飞机的设计师正在绞尽脑汁,想要让飞机更加轻便。

于是,他们找来了材料学的专家,讨论使用更轻的合金材料。

可光有材料还不够,空气动力学的专家得加入,告诉设计师哪种形状能减少阻力,增加飞行的稳定性。

再加上结构工程师的智慧,确保飞机在轻的同时依然坚固耐用。

简直就是个三人行,必有我师的团队合作,大家你一言我一语,碰撞出无数火花。

这种协同作战的精神,就像我们平常看的一部好莱坞大片,每个角色都发挥着自己的特长,最后共同拯救世界。

这还真不止是飞机,汽车也是同样的道理。

想想看,现代的汽车为了追求轻量化,常常会用到复合材料和新型的铝合金。

这些材料让车身变得更加轻巧,但也不能忽视安全性哦。

碰撞测试是必须的,碰撞的结果可不是简单的数字,背后是无数工程师的心血。

为了解决这个问题,机械工程师、材料工程师和安全专家们就像好兄弟一样,齐心协力研究出最佳方案,确保每一辆车既轻便又安全。

看吧,这就是多学科协同优化的魅力,大家齐心协力,才能把产品做得更好。

再说到航空航天,想象一下那飞天的火箭。

为了达到理想的发射效果,火箭的设计绝对不能马虎。

光是把材料选对是不够的,还得考虑到每一个细节,从引擎的推力到整流体的流线型设计。

设计师和科学家们的脑袋就像是高速运转的计算机,推导出各种公式和模型,最终形成一个完美的火箭设计。

这可不是一朝一夕的事,需要时间的积累和不断的实验。

电动汽车白车身轻量化设计及性能分析

电动汽车白车身轻量化设计及性能分析摘要:随着全球经济的发展和人们环保意识的不断提高,电动汽车作为新能源汽车的代表,逐渐成为汽车产业的重要发展方向。

与传统燃油汽车相比,电动汽车具有零排放、低噪音、高效节能等优势。

然而,在实际应用中,电动汽车还面临着一系列问题,例如,续航里程不足、使用寿命短、充电速度慢等。

而这些问题都与电动汽车的白车身结构设计和轻量化策略密切相关。

基于此,本文阐述了优化电动汽车白车身轻量化设计的策略,以供参考。

关键词:电动汽车;白车身轻量化设计;优化策略引言汽车白车身轻量化设计是电动汽车的主要组成部分。

对于电动汽车来说,对白车身进行轻量化设计,不仅能够降低对汽车能源的消耗和,还能提高电动汽车的行驶续航力和里程。

因此,对电动汽车白车身进行各种轻量化车型设计,就显得尤为重要。

一、优化电动汽车白车身轻量化设计的意义为发展节能环保的新产业,科技部已经发布了关于新能源电动汽车的重大专项,从长远经济发展、社会效益还是整体经济效益角度进行一个综合衡量考虑,低油耗、低污染排放的电动汽车发展是绿色节约型经济社会汽车发展的大趋势方向,包含纯能源电动汽车在内的多种新能源电动汽车快速发展也将是大势所趋。

与其他传统大型燃油电动汽车产品相比,纯动力电动汽车因为其特殊的传动原理及车身结构,白车身轻量化已经是必然的产业发展战略方向。

电动车白车身轻量化设计是为了提高能源的利用率,从而加强新能源电动车续航能力。

综合考虑人机工程、产品工业工艺技术和设计、成本以及效益等诸多影响因素,确定采用相应的设计生产工艺。

轻量化的技术研究对电动汽车的持续发展来说势在必行,只有真正实现了对于白车身轻量化研究才能大大降低技术开发成本,提高使用性能,从而更加接近国际市场需求。

二、优化电动汽车白车身轻量化设计的策略(一)使用新型的制造材料与传统金属材料相比,新型材料通常更轻、更坚固,因此,在设计和制造电动汽车时,使用新型材料可以将整个车身的重量减轻,从而改善续航里程和节能性。

乘用车白车身轻量化选材及发展趋势

Abstract: Lightweight of structureꎬ material and technology are the main ways to realize the lightweight of

BIW is facing the competition of multiple materials such as steelꎬ aluminum alloyꎬ magnesium alloyꎬ carbon

fiberꎬ plasticꎬ etc. From the perspective of cost performanceꎬ steel is still the main manufacturing material of

can effectively reduce the weight of BIW.

Key Words: BIWꎻ lightweightꎻ material selectionꎻ advanced high strength steel

0

引言

日益苛刻的整车安全法规和消费者对汽车功能

提升的情况下ꎬ除了底盘、动力和传动系统外ꎬ白车

摘要:结构轻量化、材料轻量化、工艺轻量化是实现乘用车白车身轻量化的主要途经ꎮ 重点介绍了乘用

车白车身轻量化选材的现状、面临的挑战和发展趋势ꎮ 指出乘用车白车身轻量化选材面临着钢材、铝合

金、镁合金、碳纤维、塑料等多元材料的竞争局面ꎬ从性价比角度看ꎬ钢材仍然是白车身的主要制造材料ꎬ

特别是先进高强钢的应用比例将进一步增加ꎮ 另外ꎬ随着研究的进一步深入ꎬ其他新钢种和新材料会逐

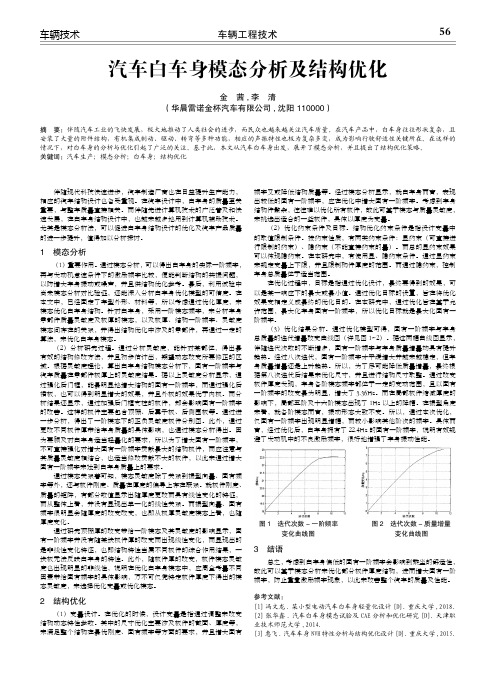

汽车白车身模态分析及结构优化

车辆工程技术56 车辆技术 伴随现代科技快速进步,汽车制造厂商也在日益提升生产能力,相应的汽车结构设计也备受重视。

在汽车设计中,白车身的质量至关重要,与整车质量直接相关。

而伴随先进计算机技术的广泛普及和快速发展,在白车身结构设计中,也越来越多地用到计算机辅助技术。

尤其是模态分析法,可以促进白车身结构设计的优化及汽车产品质量的进一步提升,值得加以分析探讨。

1 模态分析 (1)重要作用。

通过模态分析,可以得出白车身的实际一阶频率,再与发动机怠速条件下的激励频率比较,便能判断结构的共振问题,以防增大车身振动或噪声,并且供结构优化参考。

最后,利用试验中尚未模态分析对比验证,还能深入分析白车身优化模型的可信度。

在本文中,已经固定了车型外形、材料等,所以考虑通过优化厚度,来模态优化白车身结构。

针对白车身,采用一阶模态频率,来分析车身零部件质量灵敏度及板厚的模态,以及板厚、结构一阶频率、灵敏度模态间存在的关系,并得出结构优化中涉及的零部件,再通过一定的算法,来优化白车身模态。

(2)分析研究过程。

通过分析灵敏度,能针对某部位,得出最有效的结构修改方法,并且初步估计出,期望动态改变所要修正的区域。

根据灵敏度理论,算出白车身结构模态分析下,固有一阶频率与汽车质量在零部件板厚上的灵敏度结果。

据以上灵敏度分析显示,通过强化后门框,能最明显地增大结构的固有一阶频率,而通过强化后裙板,也可以得到明显增大的效果,并且外板的效果优于内板。

而分析结果还显示,通过加强后门框支柱的板件,却会影响固有一阶频率的改善。

这样的板件主要包含顶棚、后翼子板、后侧围板等。

通过进一步分析,得出了一阶模态下的正负灵敏度板件分别图。

此外,通过更改不同板件厚带给车身质量的具体影响,也通过模态分析得出。

因为要顾及对白车身适当轻量化的要求,所以为了增大固有一阶频率,不可直接强化对增大固有一阶频率贡献最大的结构板件,而应注意与其质量灵敏度相结合,也适当修改贡献不大的板件,以此来通过增大固有一阶频率来达到白车身质量上的要求。

关于白车身强度分析及优化设计

关于白车身强度分析及优化设计摘要:先谈一谈车身强度分析的方法,而后提出基于强度要求的白车身设计方法,指出当悬架、副车架安装位置不同时,强度设计要点与方法有所不同,最后提出白车身强度优化技巧。

关键词:汽车;强度;应力;设计对于汽车来说,车身强度可以直接影响和决定汽车的结构强度,若车身强度不够,则容易导致汽车的整体结构受到影响。

在汽车行驶过程中,车身结构需要承受不同的荷载,且不能出现裂纹、塑性变形、损坏的问题。

如果在设计过程中存在车身强度不足的问题,则汽车行驶过程中较容易出现塑性变形,汽车的行驶安全与使用寿命随之受到影响。

也正是因为如此,在汽车设计中,必须高度重视车身强度分析及优化设计,充分确保汽车车身的强度。

本文较系统的探究了白车身强度及优化设计,现作如下的论述。

一、车身强度分析的方法车身强度分析十分重要和必要,必须始终视为车身结构优化设计的重点。

汽车的白车身可以承载多种工况下的整车重力与加速度,主要有右转、静止起步、垂直冲击、制动、左转。

在行驶过程中,各个零部件因为受力和大小的不同,为避免出现车身结构开裂、变形等风险,在早期的设计过程中便需要确保每一个零部件有足够的强度。

就车身强度分析的目的来说,最根本的目的是精准评估每白车身每一个零部件的运行情况,确保在各种工况下均可以安全平稳的运行。

若是评估结果低于零部件本身的强度,则表明车身强度不足,必须进行针对性的加强处理[1]。

目前来看,在车身强度分析中,主要是分析五种工况下车身零部件的受力大小,包括静止起步、垂直冲击、右转、制动、左转。

车身强度分析时,可以在ADAMS(机械系统动力学自动分析)里面计算并提取相关信息,关键信息是不同工况下前后悬架与减震器连接点的荷载。

考虑到重力场的作用,对轮心做好约束,并且要释放约束惯性。

在判断与分析白车身强度结果时,有最为基本和重要的一条准则,即白车身的最大应力不能超过其零件的屈服强度。

二、基于强度要求的白车身设计方法在分析白车身强度时,无论是哪一种工况,白车身所受到的力均是由悬架、副车架安装点向周边件传递的,所以悬架、副车架的安装部位受力最大,这一种力可以朝着焊接点向周边的零部件传递。

汽车白车身轻量化-铝板技术的应用

车辆工程技术34 车辆技术汽车白车身轻量化-铝板技术的应用王 艳,田 野,杜媛媛(华晨雷诺金杯汽车有限公司,沈阳 110000)摘 要:随着环境污染、能源消耗日益加剧等问题的出现,汽车制造业对汽车车身的轻量化提出了更高的要求。

无论是整车厂还是零配件供应商都在尝试采用各种方式降低车身重量,如采用新材料、新的加工工艺等。

对于白车身的减重而言,目前常用的技术就是铝板技术的应用,不仅可以降低车身重量的同时,也保障和提高了车身的安全性能。

下面笔者就对此展开探讨。

关键词:汽车;轻量化;铝板技术1 铝板在汽车制造中的优缺点概述 奥迪公司是最早采用铝合金材料做车身材料的整车厂,其中AudiA8 全铝车身达到了创纪录的546kg铝件,质量减轻15%,耗油量降低5~8%。

秉承奥迪的造车理念,铝合金材料在一汽-大众的汽车制造中被广泛的应用在翼子板、门板、发动机罩和行李箱盖等重要零件上。

1.1 铝板存在一定的缺点 (1)成形性差。

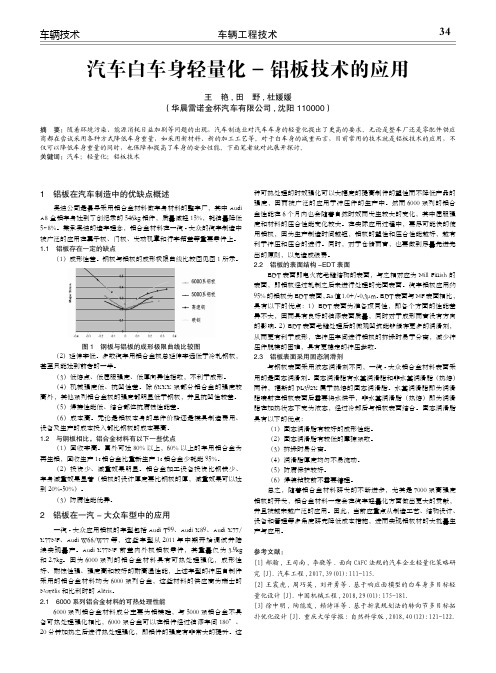

钢板与铝板的成形极限曲线比较图见图1所示。

图1 钢板与铝板的成形极限曲线比较图 (2)延伸率低。

多数汽车用铝合金板总延伸率远低于冷轧钢板,甚至只能达到前者的一半。

(3)低熔点、低屈服强度、低厚向异性指数,不利于成形。

(4)机械强度低、抗凹性差。

除6XXX系部分铝合金的强度较高外,其他系列铝合金板的强度都明显低于钢板,并且抗凹性较差。

(5)焊接性能低、结合部位抗腐蚀性能差。

(6)成本高。

无论是铝板本身的单件价格还是模具制造费用、设备及生产的成本投入都比钢板的成本要高。

1.2 与钢板相比,铝合金材料有以下一些优点 (1)回收率高。

国外可达80%以上,60%以上的车用铝合金为再生铝,回收生产1t铝合金比重新生产1t铝合金少耗能95%。

(2)投资少、减重效果明显。

铝合金加工设备投资比钢铁少、车身减重效果显著(铝板的设计厚度要比钢板的厚,减重效果可以达到20%-50%)。

(3)防腐性能优异。

基于DOE的汽车白车身结构优化

AUTOMOBILE DESIGN | 汽车设计基于DOE的汽车白车身结构优化荣升格 周俊锋 施帆君 胡骏奇瑞新能源汽车股份有限公司 安徽省芜湖市 241000摘 要: 汽车行业是我国国民经济的重要支柱产业之一,同时也是一个国家安全的关键因素。

随着经济的发展和人民生活水平的提高,汽车的保有量也在不断增加,人们对汽车的要求越来越高,因此,对车身的设计提出了更高的标准和更高的质量需求。

而DOE及轻量化在质量控制的整个过程中扮演了非常重要的角色,它是产品质量提高,工艺流程改善的重要保证。

关键词:DOE 汽车 白车身 结构优化1 引言目前,国内大多数的汽车生产企业都在采用以HBS(SUV)为核心的技术来满足用户的不同需要,但由于车身的结构形式的多样性,以及其性能的差异性,使得其在实际使用过程中存在着许多的问题与缺陷。

本文针对以上的现状进行研究,并结合国内外的相关理论,通过查阅大量的文献资料,分析出适合于白车身结构优化的方法。

2 研究综述2.1 研究背景随着汽车行业的发展和人们对汽车的需求量越来越大,汽车保有量的增长速度也在不断的加快中。

由于汽车的普及和道路建设的完善,以及城市交通的日益拥挤,导致交通事故的发生频率也在增加。

据有关部门的数据显示,我国每年因车祸造成的人员伤亡人数较多,并且死亡率高达30%。

因此,如何提高公路的使用效率,降低事故的发生率成为了社会的热点问题。

2.2 研究意义目前,国内大多数的汽车厂都采用的是传统的车身结构,即底盘的布置方式,这种设计的弊端就是容易使驾驶员产生疲劳感,从而影响到乘客的舒适度。

为了解决这个弊端,国内外许多的厂家开始着手改善车身的外形、色彩、发动机的运行性能等方面的优化工作。

对于白车身的改进,就需要对白车身进行优化,通过改变零部件的尺寸来达到减少碰撞的目的;同时,还可以根据不同的行驶环境来调整车型的大小与位置,以满足更多的人出行的要求;最后,还能够提升整车的安全系数,保证其具有良好的燃油经济性[1]。

乘用车白车身轻量化设计与评价方法

文章标题:汽车轻量化设计对乘用车白车身的影响及评价方法探讨一、引言乘用车白车身轻量化设计在现代汽车工业中日益受到重视。

轻量化设计能够减少车辆整体重量,提高燃油效率,减少排放,同时也有利于车辆性能和安全性的提升。

本文将探讨乘用车白车身轻量化设计的影响以及评价方法。

二、轻量化设计的影响1. 燃油效率提升乘用车白车身轻量化设计能够减少整车重量,减轻车辆负荷,从而降低燃油消耗,提高燃油效率。

轻量化设计可以通过材料选用和结构优化等方式实现,例如采用高强度、高韧性的轻质材料,以及优化车身结构,减少材料使用。

2. 减少排放轻量化设计能够减少车辆整体重量,降低对动力系统的负荷,减少燃油消耗,从而降低尾气排放,减少污染。

对于环保意识日益增强的现代社会而言,轻量化设计在减少环境污染方面具有重要意义。

3. 车辆性能提升乘用车白车身轻量化设计还可以提升车辆的操控性、加速性和刹车性能。

减少车辆整体重量可以降低车辆的惯性,增加车辆的灵活性,提升操控性能;同时也能提高车辆的加速性和刹车灵敏度。

4. 安全性能提升轻量化设计可以通过优化车身结构,提高车身刚性,增加吸能结构等方式,提升车辆的安全性能。

轻量化设计并非仅仅降低车辆整体重量,更重要的是要在保证车辆安全性能的前提下进行设计。

三、评价方法1. 材料评价在乘用车白车身轻量化设计中,选用合适的轻质材料是至关重要的。

评价方法可以从材料的密度、强度、韧性、成本等方面进行综合评价。

常见的轻质材料包括铝合金、镁合金、碳纤维复合材料等。

2. 结构评价结构评价是对车身整体结构进行评价,包括刚性、稳定性、振动响应等方面。

通过有限元分析等方法,可以对车身结构进行模拟评价,找出设计中存在的问题并进行优化。

3. 性能评价性能评价是对轻量化设计后车辆整体性能的评价,包括燃油效率、操控性、安全性、舒适性等方面。

通过车辆测试、模拟试验等手段,可以全面评价车辆轻量化设计的效果。

四、个人观点和总结个人观点:乘用车白车身轻量化设计是现代汽车工业发展的必然趋势,它不仅可以提升车辆性能,同时也有利于环保和可持续发展。

基于灵敏度分析的白车身轻量化设计

d o i : d o i : 1 0 . 3 9 6 9 / j . j s s n . 1 6 7 3— 9 4 6 9 . 2 0 1 3 . 0 4 . 0 2 5

基 于灵 敏 度 分 析 的 白车身 轻 量 化设 计

蔺 超 , 柴保 明 , 许 晟 杰

( 1 . 河北工程大学 机 电工程学 院 , 河北 邯郸 0 5 6 0 3 8 ; 2中国汽车技术研究 中心 , 天津 3 0 0 3 0 0 )

Bo d y i n wh i t e l i g h t we i g h t d e s i g n b a s e d o n s e n s i t i v i t y a n a l y s i s

L I N C h a o , C HA I B a o —m i n g , X U S h e n g— j i e

wh i t e b o d y r e d u c e d a t 3. 7 3% u n d e r t h e p r e mi s e o f n o mo r e t ha n 5% . Ke y wo r ds:t o r s i o n ig r i d i t y;s e n s i t i v i t y a n a l y s i s;l i g h t we i g h t ;f in i t e e l e me n t

l i s h e d .B e i n g b a s e d o n t o r s i o n c o n d i t i o n s e t c o n s t r a i n t s , w h i t e b o d y w e i g h t w a s c h o s e n a s t h e o b j e c —

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C 区域:与整车扭转和后弯刚度相关区域。设 计变量涉及门槛梁、后纵梁的形状、厚度,4、5 号 梁形状、位置、厚度,衣帽架形状、厚度等,共计 24 个设计变量。分析工况为整车扭转刚度、整车弯 曲刚度、后弯刚度、整车第一阶扭转模态和第一阶 弯曲模态。共 5 个输出量。 碰撞仿真分析的有限元模型如图 3 和图 4 所示, 单元数量为 115 万;刚度与模态的有限元模型如图 5 所示,单元数量为 60 万。

0

前言

1

面对日益短缺的能源状况和日益恶化的环境状 况, 无论在传统的内燃机汽车还是新能源汽车领域, 轻量化设计都已成为汽车业关注的焦点。轻量化技 术必将成为汽车公司的核心竞争力之一。目前轻量 化设计的主要方法有以下 3 种:结构轻量化,即采 用优化设计方法对车身的拓扑结构、形状尺寸与厚 度进行优化设计,实现轻量化;工艺轻量化,即采 用特殊的加工工艺方法,如激光拼焊板、柔性轧制 差厚板、液压成型技术等;材料轻量化,采用高强 度钢板、轻金属材料(如铝、镁)、非金属材料(高强

图 2 为全参数化 SFE-Concept 白车身模型。根 据白车身性能特点以及工程师经验,把白车身分为 A、B、C 三个区域进行轻量化优化设计。

图 4 可变形移动壁障侧面碰撞 图 2 分优化区域的整车白车身参数化模型

A 区域:与前撞性能相关区域。设计变量涉及

前纵梁形状、位置、厚度,吸能盒形状、厚度,上 纵梁形状、厚度,A 柱的形状、厚度等,共 23 个设 计变量。分析工况为 50 km/h、正面 100%重叠刚性 墙碰撞、64 km/h、40%重叠可变形壁障碰撞、整车 前弯刚度、扭转刚度、前舱第一阶横摆模态和整车 第一阶扭转模态。共 24 个输出量。 B 区域:与侧撞性能相关区域。设计变量涉及 门槛梁形状、厚度,B 柱形状、厚度,加强件位置、 材料、厚度,2、3、4 号梁截面形状、位置、厚度 等,共 24 个设计变量。分析工况为 50 km/h、可变 形移动壁障侧面碰撞、整车弯曲刚度、整车第一阶 扭转模态和第一阶弯曲模态。共 8 个输出量。

(泛亚汽车技术中心有限公司 上海 201201)

摘要:在白车身开发早期阶段引入结构轻量化思想,建立隐式全参数化白车身模型,通过多学科优化过程,找到白车身零件 形状、尺寸、位置与厚度等各参数之间的最佳组合,以及满足系统各项性能要求的重量最优解,使白车身轻量化设计的潜能 得到最大程度的发挥。根据白车身自身性能的特点对其分成不同的优化区域分别进行不同工况的优化,从而合理地安排设计 变量和样本点数量,并对由试验设计得到的近似模型进行多学科的轻量化优化设计,有效地控制分析与优化时间,给车身设 计提供指导。最终得到的白车身方案减重 12 kg,减重率达到 4.5%。同时利用方差分析方法,对各设计变量对性能的贡献量 与主效应进行分析,掌握设计变量对刚度,模态、被动安全性能以及重量的影响规律。 关键词:轻量化 多学科优化设计 方差分析 白车身 中图分类号:U462

Abstract:Light weight design is introduced in the early phase of a new car body in white(BIW) development. SFE-Concept implicit parametric BIW model is build. The shape, size, position and gauge of BIW parts are balanced and all performance satisfy design target through multidisciplinary optimization. So this process reduces BIW mass maximally. BIW is divided into different optimization regions according to its performance characteristic for controlling the number of design parameters and the design of experiment(DOE) samples. Approximation model is created through DOE. Analysis and optimization time are controlled through optimizing approximation model. Finally an BIW meeting multidisciplinary performance target is obtained, saves 12 kg and lightweight effect is 4.5%. The design parameters percent contribution and main effect plots are obtained through analysis of variance (ANOVA). The rules between design parameters and performances (mass, stiffness, vibration modes and passive safety) are evidence according to percent contribution and main effect plots. Key words:Light weight Multidisciplinary optimization Analysis of variance (ANOVA) Body in white

20111020 收到初改稿,20120316 收到修改稿

度塑料、碳纤维复合材料等)。 随着国内汽车产量的不断攀升,竞争加剧,油 价不断上涨,这就促使汽车企业需要在不断提高车 辆性能的同时,进一步降低油耗及成本。国内 1.6 L 及以下排量的汽车占新车销量 60%以上,小排量车 受到老百姓的欢迎。同时由于市场的激烈竞争,车 企更加注重小排量车的成本控制,工艺轻量化和材 料轻量化的成本相比于结构优化设计轻量化高很 多,低成本小排量车上只能小规模的应用特殊材料 和工艺方法,因此现阶段对于汽车企业来说,降低 重量与成本最实际的方法就是结构轻量化技术。 要使结构轻量化得到最大程度的发挥,须做到 以下 3 点。 (1) 在早期的设计阶段就确定可行的轻量化方

月 2012 年 4 月

[1-2]

史国宏等:白车身多学科轻量化优化设计应用

111

案 。 通过运用虚拟分析与优化技术掌握各设计参 数对各性能和重量的影响规律,做到重量和性能的 平衡,不要到车辆开发的后期才考虑减重,这样减 重效果并不明显。目前国内的研究大多集中在车辆 研发后期或者小改型设计,仅针对现有车型车身钣 金件进行材料强度和厚度的减重优化设计,并没有 涉及到车身骨架的开发,鲜有前期就引入结构轻量 化的研究。 (2) 车身轻量化优化设计需要考虑车身各项性 能,是一个多学科的集成优化设计过程,应找到系 统整体的最优解。目前国内轻量化优化设计工况多 为单学科,优化后再针对其他学科工况进行验算和 结果修正( 文献[3-4]) ,并没有直接进行多学科的集 成优化。 (3) 车身各零件的拓扑关系、截面尺寸、位置、 材料强度与厚度共同影响着车身各项性能。目前国 内汽车企业主要集中对零件材料强度和厚度进行减 重优化( 如文献[5-7]) ,没有综合考虑零件的拓扑关 系、截面尺寸等导致轻量化设计的潜能没有完全发 挥出来。 本文在车辆早期开发阶段,建立了整车参数化 白车身模型。 共定义了 60 多个设计变量, 包括车身 关键零件的形状、位置、尺寸、材料与厚度。根据 整车布置空间与工程师经验,确立了设计变量的有 效变化范围。采用试验设计方法产生计算样本点, 经仿真计算后汇总结果建立优化近似模型,通过多 学科的集成优化,找到满足不同学科不同工况条件 下的最轻白车身。

(a) 前撞 100%重叠刚性墙

(b) 前撞 40%重叠可变形壁障

图3

碰撞仿真分析的有限元模型

3

3.1

实例

参数化模型与分析工况

白车身不同的区域,考虑的分析工况不一样, 比如影响正面碰撞的设计变量不一定会对侧撞性能 产生影响,所以采用分区域优化即可以合理地安排 设计变量及样本点数量,节约计算与优化时间,又 能突出优化重点。对于交集区域共同的设计变量应 进行综合考虑。

f ( x1 , x2 ,, xn ) ——目标参数值

n

——常数项,总平均数

gi ( xi ) ——各设计因素的主效应

i 1

hij ( xi , x j ) ——两个设计因素交互效应 i 2 j 1

n

i 1

——多个设计因素的交互效

应及误差,可忽略 通过方差分析可以得到贡献量及主效应图,贡 献量即每个主效应占总目标参数值的百分比,也就 是各设计因素对目标参数的贡献量排序,通过对贡 献量的分析可以找到影响车辆某项性能最大的设计 因素。主效应图即设计因素的变化引起目标参数变 化的趋势图,通过对主效应图的分析可以得到设计 因素如何影响目标参数,对目标参数与设计因素的 关系曲线求导,可以得到某个设计因素对目标参数 的灵敏度。总之,利用贡献量及主效应图,可以为 汽车设计提供明确方向,对于正向设计有着巨大的 指导意义。

第 48 卷第 8 期 2 0 12 年 4 月

机

械 工

程

学 报

Vol . 4 8 Apr.

No. 8 2012

JOURNAL OF MECHANICAL ENGINEERING

DOI:10.3901/JME.2012.08.110

白车身多学科轻量化优化设计应用

史国宏 陈 勇 杨雨泽 姜 欣 宋正超

系,提高了模型的重复利用机会。通过把模型与拓 扑映射关系封装在一起,可以使储存在数据库中的 [9] 零部件自适应地装配到新的几何环境中去 。 另一个关键技术是有限元模型的快速生成,由 于在早期开发中车身模型作了适当的简化,并且建 模时零件之间没有干涉,这都保证了有限元模型的 快速生成。 普通的工作站在 10 min 内就可以生成一 个满足分析要求的整车 SFE Concept 白车身有限元 模型,并且带有焊点等连接关系,当设计变量发生 变化时,连接关系也会相应地参数化变化,保证了 模型的正确,无须人为干涉。从而实现了快速生成 试验设计所需要的大量计算样本点。 利用 SFE Concept 全参数化模型,可以在早期 设计阶段找到形状、尺寸与厚度等各参数之间的平 衡点。实现在保持现有性能或者提高性能时,截面 尺寸与厚度的最佳组合减重方案。