自修复体系介绍

智能分布式配电网自愈控制系统设计

智能分布式配电网自愈控制系统设计1. 引言1.1 背景介绍自愈控制系统作为智能配电网的重要组成部分,其设计目的在于提高配电网的抗干扰能力和自我修复能力。

在传统配电网中,一旦出现设备故障或异常,往往需要人工干预才能进行修复,造成了供电中断时间过长和供电可靠性不高的问题。

而自愈控制系统则能够通过智能化算法和自动化控制手段,实现对配电网故障的快速诊断和定位,从而实现快速恢复供电和降低故障影响范围的目的。

本研究旨在设计一套智能分布式配电网自愈控制系统,结合先进的物联网、人工智能和大数据技术,实现对配电网故障的智能化识别和快速恢复,从而提高配电网的可靠性和安全性。

本文将围绕智能配电网技术概述、自愈控制系统设计原理、自愈控制系统关键技术、系统实验与验证和系统性能评价等方面展开深入研究与讨论。

1.2 研究目的本研究旨在设计和实现一种智能分布式配电网自愈控制系统,以提高配电网的可靠性、安全性和灵活性。

具体目的包括:1. 研究现有智能配电网技术的发展现状,分析其特点和应用领域,为自愈控制系统的设计提供理论基础;2. 探讨自愈控制系统的设计原理,包括如何实现对配电网异常情况的及时监测、快速诊断和智能决策;3. 分析和总结自愈控制系统的关键技术,包括智能监测装置、智能决策算法、信息通信技术等,为系统的设计提供技术支持;4. 设计并实现一个具有自愈功能的分布式配电网控制系统,并通过实验验证系统的性能和可靠性;5. 最终评价系统性能,总结研究成果,展望未来智能分布式配电网自愈控制系统在实际应用中的发展前景。

1.3 研究意义智能分布式配电网自愈控制系统设计的研究意义主要体现在以下几个方面:智能分布式配电网自愈控制系统的设计将推动配电网技术的进步和发展,提高配电网的可靠性和稳定性。

配电网是电力系统中的最后一道防线,其稳定性直接影响到电力系统的安全运行。

自愈控制系统设计的研究可以帮助提升配电网的智能化程度,实现故障自动定位和快速恢复,从而减少故障对用户造成的影响,提高系统的可靠性。

自修复综述

外援型自修复聚合物材料翟翠红(上海大学高分子化学与物理学号14723571 )摘要:综述了近年来自修复聚合物材料的研究进展,根据自修复过程是否需要外加修复剂,聚合物基复合材料自修复方法主要包括外援型自修复和本征型自修复。

结合近几年最新研究成果,归纳了几种典型的外援型自修复方法,主要包括空心纤维自修复、纳米粒子自修复、微胶囊自修复(双环戊二烯修复剂体系、环氧树脂修复剂体系等)、微脉管自修复、碳纳米管自修复等,系统阐述了这几种自修复方法的修复机理、自修复体系特点及研究现状。

展望了自修复材料的研究前景:优化和开发新的修复剂体系以提高修复效率、实现真正意义上的仿生材料。

关键词:外援型自修复、聚合物材料、自修复机理、仿生材料Research Progresses in Extrinsic Self-healing PolymerMaterialsZhai Cuihong(Shanghai University Polymer Chemistry and Physics )Abstract:Research progress in self-healing polymer materials in recent years is summarized. According to the healing agents applied or not in the self-healing process,self-healing methods in polymer materials can be classified into extrinsic self-healing and intrinsic self-healing. Based on the latest research achievements,several typical extrinsic self-healing methods are summarized,including hollow-fiber self-healing,nano-particle self-healing,microcapsule self-healing (dicyclopentadiene healing agent system,epoxy healing agent system),microvessel self-healing and carbon nano-tube self-healing. Several extrinsic self-healing mechanisms,self-healing system characteristic and present research status are elaborated. Future research on self-healing materials is prospected,i.e.,optimizing and developing new healing agents system in order to improve the self-healing efficiency,and realizing the true biomimetic materials.Key words:extrinsic self-healing;polymer materials;self-healing mechanisms; Biomimetic Materials具有自修复功能的聚合物基复合材料是近几年学术界研究的热点,。

环境生物技术3篇

环境生物技术环境生物技术是一种应用生物学、环境科学、化学等多学科交叉的技术,旨在利用生物的代谢、分解、转化等作用,使环境中的有毒、有害物质转变为无毒或低毒、无害或低害物质,从而达到环境的修复与保护的目的。

下面我们将分为三个部分,介绍环境生物技术的原理、应用和未来发展方向。

一、环境生物技术的原理环境中有机物的去除主要依赖微生物代谢,这些微生物具有生物降解能力。

这种降解过程主要包括两个部分:在有机物氧化过程中,以氧为受体的物质代替过程中释放的电子,并在微生物体内氧化相应化合物为二氧化碳(CO2)和水(H2O);有机物脱去碳骨架,还原为低分子有机物以及原碳骨架利用分子内的电子进行代谢。

微生物生长和代谢的速率取决于温度、营养状况、pH值等因素。

而通过改善环境条件和选择适当的微生物菌群,可大大提高环境中有机物的降解效率。

除了微生物的代谢,在一定的环境条件下,植物也可以利用其生长过程将环境中的有害物质吸收并固定,从而达到净化环境的效果。

这种植物吸收和固定化学物质的过程被称为“植物吸收技术”。

二、环境生物技术的应用1. 地下水污染修复地下水一旦被污染,修复难度很大。

传统的修复方法通常需要废弃大量土壤,且费用昂贵。

而利用环境生物技术进行地下水修复则能够有效的减少成本并保护环境。

此外,环境生物技术还可以有效地去除地下水中的重金属、挥发性有机物(VOCs)等污染物。

2. 土壤修复土壤污染的主要污染源包括化工、矿山、垃圾填埋场等。

传统的处理方法通常需要将污染土壤挖掉、焚烧或填埋。

然而,这种方法对环境造成的二次污染较大,操作复杂并且费用高昂。

而环境生物技术则可以实现污染土壤的原位修复,减少二次污染的风险,并且具有成本低、操作简单的优点。

3. 生活垃圾处理传统的生活垃圾处理一般是填埋或焚烧,这样不仅浪费资源,还会产生大量有害物质,对环境和人的健康都会造成威胁。

而环境生物技术则可以利用微生物代谢作用,将垃圾中的有机物降解成二氧化碳和水,从而使生活垃圾变为无害的物质。

自修复材料制备方法与工艺流程

自修复材料制备方法与工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!自修复材料是一种具有自我修复功能的材料,可以在受到外部损伤后自行修复,延长使用寿命,减少维护成本。

自然生态系统的保护与修复

自然生态系统的保护与修复1. 引言自然生态系统是地球生命体系的重要组成部分,为人类和其它生物提供了生存和发展的物质基础。

然而,随着人类活动的不断加剧,自然生态系统面临着严重的破坏和退化。

为了实现可持续发展,保障人类的生存和发展,我们必须加强对自然生态系统的保护与修复。

2. 自然生态系统的价值自然生态系统具有重要的生态价值、经济价值和人文价值。

2.1 生态价值自然生态系统是地球生命体系的基石,为人类和其他生物提供了食物、水源、土壤、气体调节、气候调节等生态服务。

此外,自然生态系统还具有较高的生物多样性,是生物进化的重要基地。

2.2 经济价值自然生态系统为人类提供了丰富的自然资源,如食物、药材、木材等,同时,生态旅游、生态农业等新兴产业的发展也离不开自然生态系统的支持。

2.3 人文价值自然生态系统是人类文明的孕育之地,传承了丰富的文化传统。

同时,自然景观、生物景观等具有较高的审美价值,为人类带来了精神享受。

3. 自然生态系统面临的问题3.1 生物多样性的丧失生物多样性的丧失是自然生态系统面临的最严重问题之一。

栖息地的破坏、过度捕猎、生物入侵等原因导致了许多物种的灭绝和生物多样性的减少。

3.2 生态功能的退化自然生态系统的生态功能正在退化,表现为土壤侵蚀、水源污染、气候异常等。

这些问题严重影响了生态系统的稳定性和人类的生存环境。

3.3 生态系统的不平衡人类活动导致的生态系统失衡表现在许多方面,如森林过度砍伐、草原过度放牧、湿地开发等,这些都导致了生态系统的崩溃和生物多样性的丧失。

4. 自然生态系统的保护与修复策略为了保护与修复自然生态系统,我们需要从政策、法律、技术、教育等多个方面入手。

4.1 政策与法律政府应制定并实施严格的生态保护政策与法律,确保生态系统的可持续发展。

如加强生态文明宣传教育、完善生态保护法律法规、加大执法力度等。

4.2 技术支持科技创新是生态保护和修复的重要手段。

我们需要研发和推广一系列生态修复技术,如植被恢复、土壤改良、水源保护等。

自修复高分子材料近五年的研究进展

自修复高分子材料近五年的研究进展一、本文概述自修复高分子材料,作为一种具有自我修复能力的智能材料,近年来在科学研究和实际应用中引起了广泛关注。

这类材料能够在遭受损伤后,通过内部机制或外部刺激,实现自我修复,恢复其原有的结构和性能。

这种特性使得自修复高分子材料在延长材料使用寿命、提高设备安全性以及减少维护成本等方面具有显著优势。

近五年来,自修复高分子材料的研究取得了显著的进展。

研究者们通过设计新型的自修复机制、开发高效的修复剂、优化材料制备工艺等手段,不断提升自修复高分子材料的性能和应用范围。

本文旨在综述近五年自修复高分子材料的研究进展,包括自修复机制的创新、材料性能的提升、以及在不同领域的应用案例等方面。

通过对这些研究成果的梳理和分析,我们期望能够为自修复高分子材料的未来发展提供有益的参考和启示。

二、自修复高分子材料的分类与原理自修复高分子材料,作为一类能够自主修复损伤的智能材料,近五年来受到了广泛的关注和研究。

根据修复机制的不同,自修复高分子材料主要可以分为两类:外援型自修复材料和本征型自修复材料。

外援型自修复材料通常依赖于外部添加剂,如修复剂或催化剂,来触发修复过程。

当材料出现裂纹或损伤时,外部添加剂会流动到损伤部位并在一定条件下(如温度、光照、化学反应等)触发修复反应。

这类材料的修复效果往往取决于添加剂的流动性、反应活性以及损伤部位的可接近性。

近年来,研究人员通过设计新型的修复剂和催化剂,以及优化添加剂与基材之间的相互作用,显著提高了外援型自修复材料的修复效率和耐久性。

本征型自修复材料则不依赖于外部添加剂,而是通过在材料内部预先嵌入修复剂或修复机制来实现自我修复。

这些修复剂可以是预先嵌入的聚合物链、微胶囊、纳米纤维等。

当材料受到损伤时,内部的修复剂会被激活并流动到损伤部位,通过化学键的重新形成或物理交联的重建来修复损伤。

由于不需要外部添加剂,本征型自修复材料具有更好的长期稳定性和环境适应性。

生态恢复技术的原理和方法

生态恢复技术的原理和方法当前,我们的生态环境面临着日益加剧的压力和损害,许多生态系统已经失去了原先的平衡和稳定性,导致了生物多样性的减少、土壤侵蚀、水源污染、气候变化等问题。

为了解决这些问题,生态恢复技术逐渐受到了广泛的关注和应用。

生态恢复技术的基本原理是借鉴自然生态系统的演替规律,通过植被恢复、土壤改良、引种适应、防治生物入侵等措施,重建、重构受损生态系统的结构和功能,尽可能使其回到原始状态,从而提高生态系统的自我修复能力,达到生态平衡和可持续发展。

那么,生态恢复技术的具体方法和措施是什么呢?下面就为大家简要介绍一下。

一、植被恢复植被恢复是生态恢复的核心环节,它可以通过引种适应、复绿、自然更新等方式实现。

具体地说,植被恢复可以采用以下措施:1、适应性引种。

生态系统中的植被往往受到环境因素的制约,而很难在短时间内自然繁殖并生长起来。

因此,适应性引种是一种有效的植被恢复手段。

在引种前,要对生态条件进行细致的分析和研究,选用具有较强适应性的物种,并注意保护当地珍稀濒危物种和生态系统的完整性。

2、复绿。

在生态毁坏严重、植被稀疏的地区,可以通过大面积的绿化来实现快速恢复。

复绿可以通过人工造林、种植天然草本植物等形式进行。

但要注意选择与当地环境和气候条件相适应的物种,防止引入异种生物对当地生态系统产生不良影响。

3、自然更新。

在一些植被归因不明、程度不够严重等情况下,可以采取自然演替的方式,让植被重新建立平衡。

自然更新需要保证恢复区域的可持续利用和生态平衡,避免过度砍伐、过度放牧等行为对恢复造成的影响。

二、土壤改良土壤是生物生长和生态系统运行的基础,对于生态恢复而言,土壤改良是一项不可或缺的工作。

在土壤改良方面,可以采取以下方式:1、生物修复。

生物修复是指通过生物介入的方式,改变或转化污染物质,使其达到减少、转化、稳定等效果的生态恢复技术。

生物修复可以利用生物菌群、植物、动物等生态系统成员,通过菌群降解、根际积累等方式,消除土壤污染,改良土壤质量。

新型智能材料-自修复复合材料的进展

实验名称:新型智能材料指导教师:殷陶学院:建筑与城市规划学院专业:风景园林年级班别:2014级1班学生姓名:梁挚呈学号:3114009992论文选题:自修复复合材料的进展智能材料是指能模仿生命系统,同时具有感知和激励双重功能的材料。

自诊断与自修复是智能材料的重要功能。

智能自修复材料的研究是一门新兴的综合科学技术。

自修复又称自愈合,是生物的重要特征之一,人们把产生缺陷时在无外界作用的情况下,材料本身自我判断、控制和恢复的能力称为自修复。

材料在使用过程中不可避免地会产生局部损伤和微裂纹,并由此引发宏观裂缝而发生断裂,影响材料正常使用和缩短使用寿命。

裂纹的早期修复,特别是自修复是一个现实而重要的问题。

目前,具有自诊断、自修复功能的智能自修复材料已成为新材料领域的研究重点之一,自修复的核心是能量补给和物质补给,其过程由生长活性因子来完成。

模仿生物体损伤愈合的原理,使得复合材料对内部或者外部损伤能够进行自修复自愈合,从而消除隐患,增强材料的机械强度,延长使用寿命,在军工、航天、电子、仿生等领域显得尤为重要。

智能自修复材料的自修复原理有分子间相互作用的修复机理、内置胶囊仿生自修复机理、液芯纤维自修复机理、热可逆交联反应修复机理。

热可逆交联反应修复机理是目前最新的技术。

近年来,出现了一种高交联度的真正具有自修复能力的透明聚合物材料,这种材料只要施以简单的热处理就可以在材料需要修补的地方形成共价键,并能多次对裂纹进行修复而不需添加额外的单体。

文献以呋喃多聚体和马来酰亚胺多聚体进行Diels Alder(DA)热可逆共聚,形成的大分子网络直接由具有可逆性的交联共价键相连,可以通过DA逆反应实现热的可逆性。

这种材料的力学性能可与一般的树脂如环氧树脂和不饱和聚酯材料相媲美。

对缺口冲击产生的裂缝进行简单的热处理后,界面处仅能观察到细微的不完善,修复效率可达到57%。

该理论还在完善之中,但这种在聚合物网络中引入热可逆共价键以实现修复作用的方法为我们探求材料的修复之路提供了新的思路。

污染土壤植物修复技术介绍

适用于重金属污染、有机物污 染、放射性污染等土壤污染

适用于各种土壤类型如农田、 工业区、城市绿地等

限制:植物修复技术需要较长 时间不适用于紧急污染处理

限制:植物修复技术需要选择 合适的植物种类不适用于所有 植物

PRT THREE

植物修复技术原理:利用植物对污染物的吸收、转化和降解能力实现土壤污染治理

植物根系吸收污染物 植物体内转化污染物 植物体内积累污染物 植物死亡后污染物固定在土壤中

PRT FOUR

污染类型:重金属污染、农药残留、化肥污染等 修复技术:植物修复、微生物修复、物理修复等 植物修复:选择具有修复能力的植物如向日葵、玉米等

实践应用:在农田中种植具有修复能力的植物吸收土壤中的污染物达到修复目的

污染土壤植物修 复技术:利用植 物吸收、降解、 转化污染物达到 修复目的

应用领域:化工、 冶金、石油等工 业场地污染修复

修复效果:降低 土壤中污染物种类 控制污染物扩散 确保修复效果

植物修复技术:利用植物吸收、转化、降解重金属污染物 应用实例:某地重金属污染土壤修复项目 修复效果:降低土壤中重金属含量改善土壤质量 技术挑战:选择合适的植物种类优化修复技术参数

国际合作:各国政府、企业和 科研机构共同开展研究与合作

技术交流:定期举办国际会议、 研讨会和培训课程促进技术交 流与合作

合作项目:开展跨国合作项目 共同解决污染土壤修复问题

挑战:语言和文化差异、知识 产权保护等问题

汇报人:

植物挥发:植物通 过根系吸收土壤中 的污染物并将其转 化为无害物质

植物降解:植物通 过光合作用和生物 代谢将污染物转化 为无害物质

植物修复技术原理:利 用植物对污染物的吸收 、转化和降解能力实现 土壤污染治理

环氧树脂微胶囊与潜伏性固化剂自修复体系断裂韧性的研究

性测试 , 拉伸试样件直至断裂失效 , 到其断裂韧 得

性 ;

( ) 断裂 后 的试 样 件 裂 纹 处 嵌 合 好 , 于 烘 2将 放 箱 中二次 固化 , 于 8 ℃ 固化 1 , 于 10C固化 先 0 h再 2 ̄

3, h 令潜伏性固化剂 2 ZA i 发挥作用 , M -z e n 与微胶囊 破裂后 流出 的愈合介质发生 固化反应 , 而键合 从

脂基复合材料进行 自修复 的概念 , 在复合材料 中埋

人 装有修 复 剂 的微胶 囊 , 料产 生微 裂 纹 时 , 纹 扩 材 裂 展 导致胶 囊 破裂 释放 出修 复剂 与事 先埋 入 基体 中的 催 化剂 接触 发 生交 联 聚合 反 应 键 合 裂纹 面 , 而 达 从 到 修 复的作 用 。 目前 国内 中山大学 和西 北 工业 大 学

而影 响材料 的性能 。因此本 文 着重 研 究 了环 氧 树 脂微 胶囊 以及潜伏 性 固化 剂 的加入 对 自修 复材 料 断裂 韧性 的影 响 } 采用 咪唑 类 衍 生 物 2 4二 氨 。 ,一 基.一2’甲 基 咪 唑 基 一 1 ’ 6[ 一 ( ) ]乙 基 一一 嗪 ( 称 s三 简 2 .z e 作 为潜 伏 性 固化 剂 1 , 化 学结 构 式 MZA i ) n . 其 如 图 1所 示 。微胶囊 选 用实 验室 自制 的 环氧 树脂 微 胶囊 , 囊 直 径 为 7 胶 O~60 m, 材 含 量 为 6 % 。 0 ̄ 芯 l

6

1 0

环氧树脂微胶 囊与潜伏性 固化剂 自修 复体 系断裂韧性 的研究

自修复体系介绍讲解

1 需求背景 2自修复材料体系 3 微胶囊-DCPD自修复体系 4 微胶囊-DCPD自修复机理 5 微胶囊设计历程

1.需求背景

高分子材料在使用过程中不可避免地会产 生局部损伤和微裂纹,并由此引发宏观裂缝而 发生断裂,影响材料正常使用和缩短使用寿命。

基于力求恢复材料性能又要相对容易、不依 靠外界操作、成本低廉、可再生等修复方法的 要求,自修复的说法顺势而出。

体的界面结合;

囊芯材料

消泡剂 DCPD

囊壁材料 -聚脲甲醛

缺陷

用脲醛树脂制备胶囊耗时长、过程较复杂,囊壁 利用率不高.

脲醛树脂本身的耐热性有限 为使胶囊具有足够的机械强度和较高的芯含量,

通常囊壁较厚,粒径较大,且胶囊表面为多核结 构、形状不规则. 大尺寸的胶囊不适宜在高纤维含量的复合材料中 使用,常导致复合材料本身的性能显著下降

囊壁材料

第一,既不与囊芯发生反应也不与埋置在基体中的催化剂 反应;

第二,在保持基本物体自身构架的条件下保证外壳材料的 热力学的稳定性和力学性能良好,同时还能够在复合材料 成型过程中稳定存在;

第三,囊壁对覆囊芯的包覆率要高; 第四,具有良好成膜性,可以减少或避免微胶囊的囊芯缓

慢释放的情况发生。

囊壁材料-三聚氰胺甲醛树脂

采用三聚氰胺代替或部分代替尿素作为囊壁材料或以三聚氰胺一甲醛树脂代替脲 醛树脂,可以发挥其交联密度相对较大的优势,增加囊壁的热力学和机械稳定性

其固化后无色透明、在沸水中稳定、耐高温、无腐蚀性 具有自熄性、抗电弧性 结晶温度与其理论值相差很小,能重复实现融化和凝结 与树脂有较好相容性 树脂来源广泛,价格低廉

石蜡包裹改性

Grubbs 催化剂在胺类固化环境中容易失活、 分散性差、效率低

自修复微胶囊技术概论

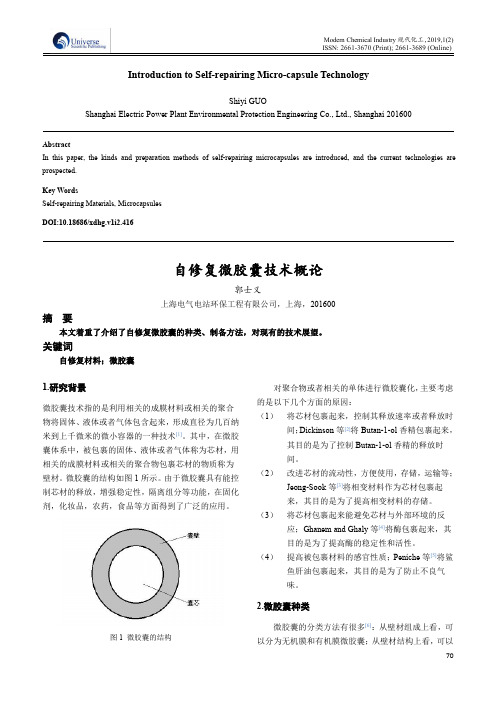

Introduction to Self-repairing Micro-capsule TechnologyShiyi GUOShanghai Electric Power Plant Environmental Protection Engineering Co.,Ltd.,Shanghai 201600AbstractIn this paper, the kinds and preparation methods of self-repairing microcapsules are introduced, and the current technologies are prospected.Key WordsSelf-repairing Materials, Microcapsules DOI:10.18686/xdhg.v1i2.416自修复微胶囊技术概论郭士义上海电气电站环保工程有限公司,上海,201600摘要本文着重了介绍了自修复微胶囊的种类、制备方法,对现有的技术展望。

关键词自修复材料;微胶囊1.研究背景微胶囊技术指的是利用相关的成膜材料或相关的聚合物将固体、液体或者气体包含起来,形成直径为几百纳米到上千微米的微小容器的一种技术[1]。

其中,在微胶囊体系中,被包裹的固体、液体或者气体称为芯材,用相关的成膜材料或相关的聚合物包裹芯材的物质称为壁材。

微胶囊的结构如图1所示。

由于微胶囊具有能控制芯材的释放,增强稳定性,隔离组分等功能,在固化剂,化妆品,农药,食品等方面得到了广泛的应用。

图1微胶囊的结构对聚合物或者相关的单体进行微胶囊化,主要考虑的是以下几个方面的原因:(1)将芯材包裹起来,控制其释放速率或者释放时间;Dickinson 等[2]将Butan-1-ol 香精包裹起来,其目的是为了控制Butan-1-ol 香精的释放时间。

(2)改进芯材的流动性,方便使用,存储,运输等;Jeong-Sook 等[3]将相变材料作为芯材包裹起来,其目的是为了提高相变材料的存储。

自愈合水凝胶--划时代的发明

自愈合水凝胶--划时代的发明白添宇【摘要】自愈合水凝胶是一类有巨大潜力的材料,本文对物理型和化学型自愈合水凝胶的愈合机理,制备方法等进行了介绍和对比,并分析了其未来可能的发展方向.【期刊名称】《化工中间体》【年(卷),期】2017(000)010【总页数】3页(P104-106)【关键词】自愈合;自修复;水凝胶;动态共价键【作者】白添宇【作者单位】陕西省西安中学陕西 710061【正文语种】中文【中图分类】O1.引言自愈合(又称自修复)是生物组织共有的一个特征。

比如你在搬东西时,一不小被物体上的棱棱角角的地方划伤,鲜血会慢慢的流出来。

智能的生物体便会在伤口处加以各种化学反应将组织重建。

从而在几日至几周内使伤口愈合完好如初。

这种修复的能力为我们维持较长的寿命提供了可能。

受此启发,人们也希望赋予日常用到的各种材料自愈合的功能,使其成为具有损伤自我管理性能的智能新材料。

目前,根据化学组成,研究比较广泛的自愈合材料分三种,高分子材料,陶瓷材料和金属材料。

其中高分子材料结构和功能多样,具有良好的力学等各种性质,因而在自修复领域得到了广泛的关注。

高分子水凝胶指在水溶液中溶胀的高分子相互交联而形成的三维网络结构。

能形成水凝胶的高分子都具有很强的亲水性,分子中有羧基,羟基,氨基等多种亲水的基团。

水分子通过与这些基团间的氢键等作用被固定在高分子三维网络之中,使水凝胶既有很高的含水量,又有一定的力学强度,具有与生物组织类似的性质。

材料实现自愈合的一大前提是其在一定情况下具有可流动性,组分只有先迁移到受损的地点,才能重新发生物理或化学变化,将受损点修补,实现自愈。

高分子材料与很多金属或者陶瓷材料相比,具有较低的相变温度,由被固定的状态变为可运动的状态更容易,因此作为自愈材料,其更有优势。

而在高分子材料中,相对于高分子塑料,橡胶,弹性体等,水凝胶含水量高,流动性更好,且其有较好的生物相容性,在生物医药等各方面有广阔的应用前景。

普拉提spa介绍话术

普拉提spa介绍话术

精选10条普拉提文案

1、普拉提的训练,无论是对于职业病、体态不良、产后修复或者是提高身体的素质,普拉提体系,对于我们当代其至是末来都是最有优势的。

2、身材紧致有型,每一处曲线都越来越完美,长时间练习的气质和自信也会从身体里散发出来。

3、普拉提是结构化的身体和心灵训练方法以提高身体力量、柔韧性和协调性,同时还可以降低压力、改善注意力和提高本体感受。

普拉提试用于所有人。

4、体态,真的比颜值更重要,颜值不够,还能用化妆和发型修饰一下,但是体态不好,那真的“一览无余”几米远就能一眼看得见。

5、普拉提不是跟自己较劲,而是接纳和坚持,用归零的心态去面对、接纳不完美的自己,用心感受自己真正需要的东西。

6、普拉提是一种防止损伤、康复身体、形体塑造、肌肉激活、提高运动表现的训练体系、康复、减脂、塑形适合每个人的一项高级运动体系。

7、身材不会说话,却可以告诉别人你是否精彩。

8、地球上90%的女人都在研究如何变瘦如何变美参,而90%的男人在研究怎样找到一个又瘦又美的女朋友。

9、练不练瑜伽,我们都能生活。

但是,N年以后我们“体态”不一样;我们“心态”不一样。

10、自然美都是骗子,鲜花不浇水何来绽放,女人不花钱锻炼何来漂亮。

-。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第2代催化剂

比膦配体更具有强给电子能力和更高稳定性的 N-杂环卡宾配体代替其中的一个膦配体得到第 2代催化剂

其催化活性有了大幅度提升,催化剂用量可大大降低

第3代催化剂

第二代热稳定性不足 引入具有较大体积的亲 核性异丙氧螯络合物配体,如其中一个三环己 基膦基团被苯环邻位的异丙氧基所取代,以提 高其热稳定性

遇到Grubbs催化剂后发生开环复分解反应生 成高分子的聚双环戊二烯,裂纹两面被粘合, 以达到修复裂纹的目的。

4.微胶囊-DCPD自修复机理

自修复的核心是能量补给与物质补给 物质补给由流体提供 能量补给一般由化学作用完成

5.微胶囊设计历程

囊壁材料的设计与选择 催化剂的设计与选择 微胶囊的粒径选择 囊芯材料的改性

5.微胶囊设计历程

囊壁材料的设计与选择 催化剂的设计与选择 微胶囊的粒径选择 囊芯材料的改性

囊壁材料

第一,既不与囊芯发生反应也不与埋置在基体中的催化剂 反应;

第二,在保持基本物体自身构架的条件下保证外壳材料的 热力学的稳定性和力学性能良好,同时还能够在复合材料 成型过程中稳定存在;

第三,囊壁对覆囊芯的包覆率要高; 第四,具有良好成膜性,可以减少或避免微胶囊的囊芯缓

聚合初期壁材单体在催化剂的作用下首先生成相对分子量较低

的小分子聚合物(或直接填入低分子量预聚物)

随着反应的进行,其分子量逐渐增大,从体系中析出并沉积

在液-液界面处,最终形成微胶囊的外壳并包覆在芯材相的全部 表面。

像共聚、缩聚或均聚这些高分子反应制备微胶囊就可采用此方法。 优点是:价钱便宜;操作方便;方便大量生产。 不足之处是:该反应需要催化剂,短时间内难完成。

囊壁材料

壁材与环氧树脂基体之间的界面性能好坏直接 决定微裂纹在材料内部扩展时微胶囊是否会破 裂,而不是扩展到界面处便沿着界面的薄弱处 绕过微胶囊,使微胶囊失效。

壁材的化学结构中具有一定量的羟基和胺基, 对环氧树脂基体与壁材之间的界面性能具有一 定的增强作用。

囊壁材料

聚脲材料 成膜性好,化学稳定性好,力学性能、耐热性能和抗疲劳性能好 ,膜的性能可通过多种手段调节,限于其线性结构,强度不够

釕拥有低亲氧性、对大量极性基团表现有良好 稳定性等后过渡金属共有的属性,可迅速与碳 配位成键,显示了其催化烯烃聚合优势。

催化剂对空气稳定,在水、醇或酸存在下仍具 有极大活性

还克服了以往催化剂对一些功能团不相容的缺 点。

第1代催化剂

【苯亚甲基·二氯·双(三环己基膦)合钌】的活 性与其中一个膦配体的解离有关

Hale Waihona Puke 石蜡包裹改性Grubbs 催化剂在胺类固化环境中容易失活、 分散性差、效率低

Rule 等利用石蜡包裹 Grubbs 催化剂来促进 其在聚合物材料中的均匀分布。

降低了催化剂的用量; 可使催化剂与固化剂相隔离,提高催化效率,

并使材料的修复效率提高到 80% 以上。

5.微胶囊设计历程

囊壁材料的设计与选择 催化剂的设计与选择 微胶囊的粒径选择 囊芯材料的改性

微胶囊浓度和尺寸

E.N.Brown 等 建立在微胶囊不同的浓度和尺寸的基 础上对其的修复率和断裂韧性做了研究。

小粒径的微胶囊修复效率低 微胶囊的粒径越小,它所提供的表面积越大,而剪

切屈服力会随着表面积的增加而增大,增韧效果越 明显 涉及到微胶囊的最佳粒径的选择

5.微胶囊设计历程

囊壁材料的设计与选择 催化剂的设计与选择 微胶囊的粒径选择 囊芯材料的改性

目录

1 需求背景 2自修复材料体系 3 微胶囊-DCPD自修复体系 4 微胶囊-DCPD自修复机理 5 微胶囊设计历程

1.需求背景

高分子材料在使用过程中不可避免地会产 生局部损伤和微裂纹,并由此引发宏观裂缝而 发生断裂,影响材料正常使用和缩短使用寿命。

基于力求恢复材料性能又要相对容易、不依 靠外界操作、成本低廉、可再生等修复方法的 要求,自修复的说法顺势而出。

谢谢观看

囊芯材料改性展望

纤维增强

M.R.Kessler等以聚脲甲醛为囊壁,DCPD 为囊芯,合成微胶囊, 来对 E-环氧树脂/玻纤合成材料剥离破坏的自修复情况进行研究。

纤维增强聚合物复合材料中,微小空隙非常多,这些微小空隙对 编织材料来说使它在抗冲击方面的能力比较差些,冲击常会发生 层间的剥离。

而纤维的结构中的细孔却给直径在 50~100µm 的微胶囊提供了 利于均匀分散的天然的贮存场所,且 玻纤改性MCS的弯曲强度 大大增强。

引入支化单元

聚脲甲醛(热固性树脂)

(具有良好的致密性、强度、抗渗透性)

可采用原位聚合法

美国伊利诺大学 White 等以环氧树脂为基体、脲醛树脂包裹双环戊二烯(DCPD)单体微胶囊 为修复剂、苯基亚甲基双 ( 三环己基磷 )二氯化钌(Grubbs)为催化剂成功制备了一种单胶囊 型自修复聚合物

囊壁材料-聚脲甲醛

2.自修复材料体系

环戊二稀二聚体黏度小,活性开环聚合(ROMP)反应可 以在室温下迅速发生,对催化剂Grubbs的含量不敏 感,修复后的聚合物端基仍有活性.重新注入单体会继续 聚合,可进行多次修复

3.微胶囊DCPD自修复体系-特殊核壳结构

环氧基体 环戊二烯二聚 体(DCPD)

Grubbs催化剂

交联聚合物网络

采用三聚氰胺代替或部分代替尿素作为囊壁材料或以三聚氰胺一甲醛树脂代替脲 醛树脂,可以发挥其交联密度相对较大的优势,增加囊壁的热力学和机械稳定性

其固化后无色透明、在沸水中稳定、耐高温、无腐蚀性 具有自熄性、抗电弧性 结晶温度与其理论值相差很小,能重复实现融化和凝结 与树脂有较好相容性 树脂来源广泛,价格低廉

缓慢升温,待温度上升到 63℃左右保温 1h。

将脲-甲醛的预聚体放到冷却到室温,表面活性剂

然后再加入表面活性剂, 制得了甲醛-脲预聚体的溶液。

降低微胶囊的直径,抑制微 胶囊的团聚,使之分布均匀, 所制备的微胶囊表面相对粗

糙,

有利于与自修复复合材料基

体的界面结合;

囊芯材料

消泡剂 DCPD

囊壁材料-聚脲甲醛

三聚氰胺甲醛树脂

通过原位聚合法实现, 制备过程更为简单

囊壁材料 三聚氰胺甲醛树脂

L1Yuan等人[46]通过实验也制备了一系列以二环戊二烯(DCPD)为核材, MF树脂为壳材的微胶囊

5.微胶囊设计历程

囊壁材料的设计与选择 催化剂的设计与选择 微胶囊的粒径选择 囊芯材料的改性

Grubbs催化剂体系

慢释放的情况发生。

囊壁材料-微胶囊化方法

需要形成一个具有两相界面的亚稳定体系,然后在连 续相中加入可聚合或可成膜高分子,在分散相与连续 相界面处聚合或沉降形成壳结构,最终微胶囊化

原位聚合,界面聚合(对单体的要求更苛刻)

利用聚电解质自吸附的原理在油水界面层形成凝胶颗 粒,促进乳液趋于稳定,提高微胶囊的产率和性能

(1)脲和甲醛在碱性催化剂的存在下,发生加成反应,形成水溶性的一羟甲脲和二羟甲脲

(2)羟甲基、氨基(亚氨基)反应,或者通过羟甲基之间的缩水醚化形成 线型或支链型相对分子质量比较低的物质

(3)加热固化后形成 交联网状结构的

非水溶性的聚脲甲醛

囊壁材料-聚脲甲醛

(1)脲-甲醛预聚体的合成

聚甲这醛两脲种-脲混预-合甲聚物体醛溶,解是微后由用一胶三定乙囊的醇摩合胺尔调比成节是p脲的H和值工甲在醛艺9溶~液1流0合之成程间的,,如图 2-2

缺陷

用脲醛树脂制备胶囊耗时长、过程较复杂,囊壁 利用率不高.

脲醛树脂本身的耐热性有限 为使胶囊具有足够的机械强度和较高的芯含量,

通常囊壁较厚,粒径较大,且胶囊表面为多核结 构、形状不规则. 大尺寸的胶囊不适宜在高纤维含量的复合材料中 使用,常导致复合材料本身的性能显著下降

囊壁材料-三聚氰胺甲醛树脂

亚微米级颗粒复合体

可进一步增强颗粒复合体的机械强度

囊芯材料改性展望

含DCPD双键单体不稳定、易自聚或流失,且其 聚合后与环氧基体难以键接,以及所用催化剂 易失活.

选取高活性、低粘度环氧树脂(四氢邻苯二甲 酸二缩水甘油酯)作为芯材进行微胶囊化,沿 裂纹虹吸后与固化剂反应形成新型体系

囊芯材料改性展望

Sriram, S. R. et al. Nature 2001, 409, 794-797.

4.微胶囊-DCPD自修复机理

利用埋植技术,将双环戊二烯包囊在脲醛树脂 制成的微胶囊里,和Grubbs催化剂一起分散 在环氧基体中。

当聚合物材料出现裂纹时,微胶囊破裂,释放 出的双环戊二烯由于裂纹的虹吸作用迅速渗入 裂纹

具有较多负电性原子的壁材高分子,(O、N 原子) 增加静电吸附作用,以利于壁材单体从体系的连续相 中向分散相-连续相界面处移动。

囊壁材料-微胶囊化方法

原位聚合法

-乳液聚合工艺制备

将壁材形成物全部分散在同一相中(油相或水相),(壁材形成物 在油相或水相中是可溶的)在乳液的液-液界面处引发聚合反应 并沉积在分散相的表面上,(聚合后的高聚物在乳液中是不可溶 的),从而形成微胶囊的壁壳结构。