直三通设计说明书

塑料模具水管三通管设计说明书

西南交通大学本科毕业设计(论文)三通管注塑模具设计年级: 2003级学号: **********: **专业: 机械电子****: **2007 年 6 月西南交通大学本科毕业设计(论文) 第Ⅰ页院系机械工程系专业机械电子年级 2003级姓名刘强题目三通管注塑模具设计指导教师评语指导教师 (签章)评阅人评语评阅人 (签章) 成绩答辩委员会主任 (签章)年月日毕业设计(论文)任务书班级机电1班学生姓名刘强学号 20030323 发题日期: 2007 年 4 月9 日完成日期: 6 月20 日题目三通管注塑模设计1、本论文的目的、意义意义模具设计工件是需要非常专业的知识和多年的经验才能胜任的。

随着我国机械行业的飞速发展,模具设计工程师越来越短缺。

已经严重制约了模具行业的健康发展。

在广东、浙江、上海、江苏等地找到五年以上设计经验的模具工程非常困难,而刚刚毕业的模具专业的学生又远远不能满足企业的需要。

通过本次毕业设计实践,采用CAD/CAM(MasterCAM、UG、Per/E)技术可以使设计者从繁沉计算和绘图工件中得到解脱。

采用人机结合,各尽所长,充分发挥其人的创造思维能力,控制设计过程,使模具设计趋于合理化。

而计算机则发挥其计算分折和储存信息的能力。

两者结合,发挥各自的优势,有利于获得最优的设计成果,缩短开发周期。

采用CAE技术,可以实现在计算机上“试模”,即对整个注射过程进行仿真分折’;抱括“填充、保压、冷却、纤维取向,结构应力和收缩,以及整个塑料封装成型和热固性塑料流动分折”预测未来产品可能纤维出现的缺陷,对存在的问题在设计阶段予以解决,直至提出最优的设计参数,使一次试模成为可能;实现并行工程,从而可以加快产品的开发进程,降低试模成本,提高生产效率。

2、学生应完成的任务 1、塑件制品分折;2、注塑机的确定 ;3、模具设计的有关计算; 4、模具结构设计 ;5、注塑机的参数校核;6、模具凹凸模零件加工艺 ;7 、后置处理;8、后附翻译和实习报告3、论文各部分内容及时间分配:(共 11.5 周)第一部分注塑模具的资料收集 (1 周)第二部分塑件制品分折、注塑机的确定 ( 1周)第三部分模具设计的有关计算(3 周)第四部分模具结构设计 ( 4周)第五部分模具凹凸模零件加工艺及后置处理( 1.5周)评阅及答辩( 1周)备注参考文献:参考文献:洪慎章《塑料成型及模具设计》机械工业出版社,2006年;唐海翔《UG NX2注塑模具设计》清华大学出版社,2005年《模具结构设计》模具设计与制造技术教育丛书编委会编机械工业20005年《注塑模设计与制造实战》宋满仓黄银国机械工业出版社2005年指导教师:张敬 2007 年 4 月 9 日审批人:年月日摘要在目前激烈的市场竞争中,产品投入市场的迟早往往是成败的关键。

三通管说明书

三通管说明书三通管说明书篇一:三通管说明书前言随着近代工业的发展,塑料成为一种新材料也发展起来了,且应用日趋广泛。

它在国发经济中许多领域不同程度地替代了金属、木材及其他材料,成为当前社会使用的一大类材料。

只有迅速地发展塑料加工业,才可能把各种性能优良的高分子材料变成功能各异的塑件产品,在国民经济中各领域充分地发挥作用。

模具是塑料成型加工的一种重要工艺装备,模具工业是国民经济的基础工业,被称为“工业之母”,模具是一种高附加值产品和技术密集型产品,其生产技术水平的高低,已成为衡量一个国家产品制造业水平高低的重要标志。

注塑成型工艺及模具设计是一门不断发展的综合学科,不仅随着高分子材料合成技术的提高注塑成型设备的革新成型工艺的成熟而改进,而且随着计算机技术,快速造型技术,数值模拟技术、数字化应用技术等在注塑成型加工领域的渗透而发展。

注塑成形工艺及模具设计是一门不断发展的综合学科,不仅随高分子材料合成技术的提高,注塑成型设备的革新,成型工艺的成熟而改进,而且随着计算机技术快速造型技术,注塑成模拟技术,数字化应用技术等在注塑成型加工领域的渗透而发展,注塑成型作为一种重要的成型加工方法,在机械化工、军事国防,家用电器等都有广泛应用,且生产的制件具有精度高,复杂度高,一致性高,生产率高和消耗低的特点,有很大的市场需求和广泛的发展前景。

本次设计是对三年高职学知识的一次综合性总结与运用,通过本次设计,提高了对模具的理性认识,掌握了设计步骤,能够更加系统地串联了三年的专业知识,使模具这块知识在认识中合理化,系统化。

本说明是依据《实用注塑成型及模具设计》以及相关的参考书籍而编写成的,本模具是幅比较简单的注塑模具。

本说明介绍了设计的任务要求,模具加工的一系列步骤,在叙述中文字与图形杨互补充说明,能够更详尽地展出了本人的编写内容。

供水三通注塑模设计说明书

供水三通注塑模设计学校:常州工程职业技术学院系部:机械工程技术系班级:xxxx学号:xxxxx姓名:xxx指导老师:xxx目录前言----------------------------------------------------------------------3 一.塑件工艺性分析-------------------------------------------------4 二.计算塑件的体和质量-------------------------------------------6 三.初选塑件的体积和质量----------------------------------------6 四.分型面的选择,型腔的数目和排列方式-------------------8 五.成型零部件结构设计-------------------------------------------8 六.浇注系统的设计-------------------------------------------------11 七.设备的校核-------------------------------------------------------12 八.导向机构的设计-------------------------------------------------13 九.脱模机构的设计-------------------------------------------------14 十.侧抽芯机构的设计----------------------------------------------14 十一. 模架的设计-----------------------------------16 十二. 设计心得-------------------------------------18 十三. 参考文献-------------------------------------19前言在目前激烈的市场竞争中,产品投入市场的迟早往往是成败的关键。

直三通说明书

郑州科技学院 --课程设计题目直三通管注塑模具设计姓名万景学号201146119所在学院机械工程学院专业班级材料成型及控制工程四班指导教师张占领日期2014年 12 月日郑州科技学院 --课程设计摘要模具是利用其特定形状去成型具有一定的形状和尺寸制品的工具。

在各种材料加工工业中广泛的使用着各种模具。

三通管作为一种连接件在日常生活中应用广泛,本文对塑料模具的设计方法及过程进行了阐述。

通过本文可以对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理。

本设计为三通管的注射模设计,使用UG进行三维造型,并根据三维造型生成二维图,最后对个别零件进行加工工艺分析。

设计了三通管塑料模具中的各个系统如注射系统、温度调节系统、导向与定位机构、侧向分型与抽芯机构、脱模机构、分型面及排气槽。

并对塑件的材料性能进行了分析。

根据塑件的产品数量要求,以及结构要求,该模具采用一模四腔。

利用 proe、CAD 软件设计成形零件以及非标准零件,从而进行全方面的参数化设计,即对模具进行分模、生产元件、装配、试模、开模设计。

关键词:三通管注塑模分型脱模顶出郑州科技学院 --课程设计ABSTRACTMold is using its specific shape to forming has certain shapes and sizes of products of the tools. In all kinds of materials processing industry to the extensive use of the various mold. The Three Links Pipeline as a kind of attachment is widely used in daily life.in this paper the design method of the three joint mould and the process is discussed in this paper. Through this paper, can have a preliminary to injection mold of understanding, pay attention to the details of the design, knowledge of the mould structure and work principle. This design for tee the design of injection mould, using UG for 3 d modeling, and according to the three-dimensional modeling generation 2 d figure, and finally to individual parts processing technology analysis. In design, some parts of plastics mould have been designed, such as: injecting system, temperature-control system, director, joint face, pushing off system, mould unloading system, air evacuation groove. And material function of the plastic piece has been analyzed. According to the plastic parts of the product quantity, and structural requirements, the use of a mold of a mold four cavity. The use of PROE, CAD software design forming parts and non-standard parts, thus all the parametric design, namely of the mold parting, production element, assembly, test mold, mold design.Keywords: Three links pipeline, Injection mould, joint face , stripping , drive out.郑州科技学院 --课程设计目录摘要 (2)ABSTRACT (3)目录 (4)第一章概论 (6)1.1国内外注塑模具设计技术发展现状 (6)1.1.1我国塑料模具工业的发展现状 (6)1.1.2国际塑料模具工业的发展现状 (7)1.2我国塑料模具工业和技术今后的主要发展方向 (8)第二章工艺方案分析 (10)2.1塑件分析 (10)2.2材料特征 (11)第三章注射机的选择与校核 (13)3.1注射机的选择 (13)3.1.1制件体积的计算 (13)3.1.2注射机的选择 (13)3.1.3 注射机校核 (14)第四章浇注系统的设计 (17)4.1浇注系统的设计 (17)4.1.1主流道的设计 (17)4.1.2分流道设计 (18)4.1.3浇口设计 (18)郑州科技学院 --课程设计4.1.4冷料井设计 (19)第五章模架的选择 (19)第六章零部件的设计 (21)6.1塑件脱模斜度 (21)6.2排气槽的设计 (21)6.3分型面的选择及型腔布置 (21)第七章侧向分型及抽芯机构的设计 (23)7.1侧向分型及抽芯机构选择 (23)7.2.斜导柱的结构形式 (24)7.3楔紧块的设计 (25)7.4侧滑块设计 (26)7.5滑块的导滑槽 (26)7.6定位装置设计 (27)7.7推出机构 (27)第八章温度调节系统 (28)8.1冷却系统的计算 (28)8.1.1模具温度调节系统的设计 (28)8.1.2模具系统的热平衡计算 (28)第九章总装配图 (31)总结 (32)致谢 (33)参考文献................................................... 错误!未定义书签。

变径三通说明书

三通模具设计说明书一、模塑工艺规程的编制1.塑件工艺性分析:塑料的材料采用硬聚氯乙烯(RPVC ),属热塑性塑料。

从使用性能看,该塑料力学强度高,电器性能优良,耐酸碱的抵抗能力强,化学稳定性很好;从成型性能上看,该塑料成型性能较差,加工温度范围窄,热成型前有道捏合工序。

2.塑件的结构和尺寸精度及表面质量分析:(1)结构分析:从零件图上分析,该零件有外螺纹,外表面和内表面均有凸台,三个方向上均有侧孔,必须设置侧向分型抽芯机构。

(2)从塑件的壁厚看较均匀有利于成型。

(3)表面质量分析:该零件表面没有什么特殊的质量要求。

综上所述,注射时在工艺参数控制的较好的情况下,零件的成型要求可以得到保证。

3.计算塑件的体积和重量(1)塑件的体积:V=22009+1180=19189mm3=23.189cm3m=ρ·v=1.40g/cm-3×23.189cm=32.46g(2)确定型腔数目:n≤(K利V公- V浇)/V单当n=1时,能满足上述条件,综合考虑制品的生产批量及尺寸精度采用单型腔模具最为经济。

选用XS-ZY-125的注射机,注射压力为1500×105pa,行程90mm.4.注射参数的校核①最大的注射量的校核:根据公式K利V公≥V V公=125cm3+. k利=0.80.8×125=100≥V件=23.189V料≥K压V=1.40×23.189=32.46cm3②注射压力的校核P公≥p P公=1500×105pa 查表得p=130Mpa故P公≥p 注射压力可满足条件③锁模力的校核F锁≥qA分查表得q=29.4Mpa A分=3199 mm2查表得F锁=9×105N 9×105N≥29.4×3199=0.94×105N 5.塑件注射工艺参数的确定注射温度:包括料筒的温度和喷嘴的温度料筒的温度:后段温度t1选用220o c中段温度t2选用240 o c前段温度t3选用260 o c喷嘴温度:220 o c注射压力:100Mpa注射时间:30S保压选用72Mpa保压时间选用10S冷却时间选用:30S二.注射模具的结构设计注射模具的结构设计包括:分型面的选择,模具型腔数目的确定,型腔的排列方式,冷却水道布局,浇口位置,模具工作零件的结构设计,侧向分型和抽芯机构的设计,推出机构的设计内容。

塑料三通模具设计说明书

塑料三通模具设计说明书厦门工学院毕业设计(论文)厦门工学院本科生毕业设计(论文)题目:三通管注塑模具设计姓名:钟磊学号: 1202104042系别:机械系专业:机械工程及自动化年级:机械4班指导教师:郑清娟年月日IV厦门工学院毕业设计(论文)独创性声明本毕业设计(论文)是我个人在导师指导下完成的。

文中引用他人研究成果的部分已在标注中说明;其他同志对本设计(论文)的启发和贡献均已在谢辞中体现;其它内容及成果为本人独立完成。

特此声明。

论文作者签名:日期:关于论文使用授权的说明本人完全了解厦门工学院有关保留、使用学位论文的规定,即:学院有权保留送交论文的印刷本、复印件和电子版本,允许论文被查阅和借阅;学院可以公布论文的全部或部分内容,可以采用影印、缩印、数字化或其他复制手段保存论文。

保密的论文在解密后应遵守此规定。

论文作者签名:指导教师签名:日期IV厦门工学院毕业设计(论文)三通管注塑模具设计摘要根据塑料制品的性能要求,了解自然和塑料部件,分析过程中,尺寸精度表面粗糙度等技术要求的塑料件的目的,选择塑料零件的大小。

附上说明书,系统使用简短的文字公式和计算,以及其他的图表和简明的分析和形状与塑件的性能的计算,以做出合理的模具设计。

模具的发展也是比较快速的,很多领域都应用广泛,特别是一些生活家用品几乎都是由模具做出来生产的,而塑料制品也是越来越广泛的应用于生活中。

关键词:UG绘制3D图:注射机的选择:机械设计:模具设计:CAD绘制二维图:三通管IV厦门工学院毕业设计(论文) English the moldTake toAccording to the plastic products requirements, understand the use of plastic parts, plastic parts of the process analysis, dimensional accuracy and other technical requirements, selection of plastic parts size. The use of a mold of a mold two, a side gate feed, injection machine uses the Haitian 80X1A models, cooling system, CAD and PROE mapping of2D assembly drawing and parts drawing, mold reasonable processing method. Enclose brochures, the systematic use of a brief text, concise schematic diagram and calculation analysis of plastic parts, so as to makereasonable mold design.Key words: mechanical design; mold design; CAD drawing two-dimensionalmap; PROE rendering3D map, the choice of injection machineIV厦门工学院毕业设计(论文)目录摘要 .......................................................... III 第1章绪论 . (1)1.1 1.2塑料简介 ................................................. 1 注塑成型及注塑模 .. (1)第2章塑料材料分析 (3)2.1 塑料材料的基本特性 ........................................ 3 2.2. PVC的性能指标 ............................................ 3 2.3. 塑件材料成型性能 .......................................... 3 2.4. 塑件材料主要用途 .......................................... 3 第3章塑件的工艺分析 (4)3.1 塑件的结构设计 ............................................ 4 3.2 塑件尺寸及精度 ............................................ 5 3.3 塑件表面粗糙度 ............................................ 6 3.4 塑件的体积和质量 .......................................... 6 第4章注射成型工艺方案及模具结构的分析和确定 (7)4.1、注射成型工艺过程分析[5] .................................... 9 4.2 浇口种类的确定 ........................................... 7 4.3 型腔数目的确定 ............................................ 8 4.4 注射机的选择和校核 (8)4.4.1 注射量的校核 (9)第5章注射模具结构设计 (11)5.1 分型面的设计 ............................................. 11 5.2 型腔的布局 ............................................... 13 5.3 浇注系统的设计 . (14)5.3.1 浇注系统组成 ...................................... 14 5.3.2确定浇注系统的原则 ................................ 14 5.3.3 主流道的设计 ...................................... 15 5.3.4 分流道的设计 ...................................... 16 5.3.5 浇口的设计 (16)IV感谢您的阅读,祝您生活愉快。

三通管放样加工制作教案资料

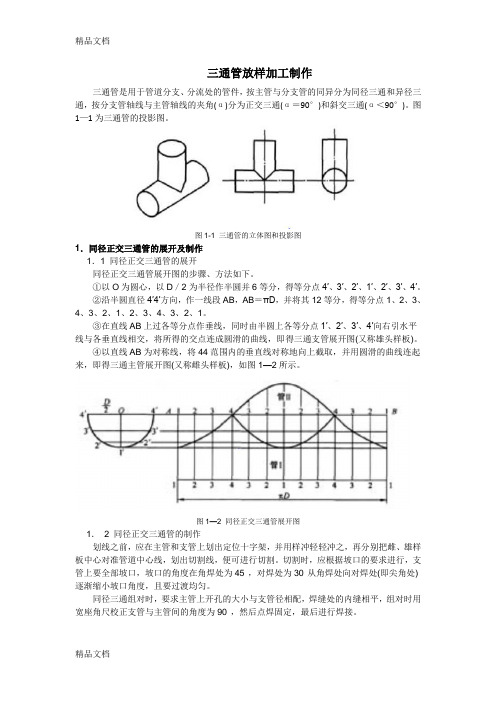

三通管放样加工制作三通管是用于管道分支、分流处的管件,按主管与分支管的同异分为同径三通和异径三通,按分支管轴线与主管轴线的夹角(α)分为正交三通(α=90°)和斜交三通(α<90°)。

图1—1为三通管的投影图。

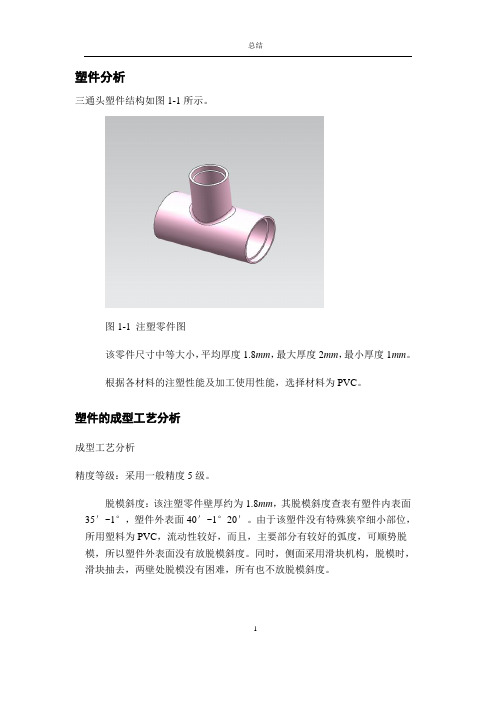

图1-1 三通管的立体图和投影图1.同径正交三通管的展开及制作1.1 同径正交三通管的展开同径正交三通管展开图的步骤、方法如下。

①以O为圆心,以D/2为半径作半圆并6等分,得等分点4′、3′、2′、1′、2′、3′、4′。

②沿半圆直径4′4′方向,作一线段AB,AB=πD,并将其12等分,得等分点1、2、3、4、3、2、1、2、3、4、3、2、1。

③在直线AB上过各等分点作垂线,同时由半圆上各等分点1′、2′、3′、4′向右引水平线与各垂直线相交,将所得的交点连成圆滑的曲线,即得三通支管展开图(又称雄头样板)。

④以直线AB为对称线,将44范围内的垂直线对称地向上截取,并用圆滑的曲线连起来,即得三通主管展开图(又称雌头样板),如图1—2所示。

图1—2 同径正交三通管展开图1.2 同径正交三通管的制作划线之前,应在主管和支管上划出定位十字架,并用样冲轻轻冲之,再分别把雌、雄样板中心对准管道中心线,划出切割线,便可进行切割。

切割时,应根据坡口的要求进行,支管上要全部坡口,坡口的角度在角焊处为45°,对焊处为30°从角焊处向对焊处(即尖角处)逐渐缩小坡口角度,且要过渡均匀。

同径三通组对时,要求主管上开孔的大小与支管径相配,焊缝处的内缝相平,组对时用宽座角尺校正支管与主管间的角度为90°,然后点焊固定,最后进行焊接。

2.异径正交三通管的展开及制作异径正交三通管也称异径正三通,简称异径三通,图1—3为异径三通的立体图和投影图。

2.1 异径正交三通管的展开异径正交三通管的展开步骤、方法如下(见图1—4)。

图1—3 异径正交三通管的立体图与投影图图1—4 异径正交三通管的展开①根据主管(管Ⅱ)及支管(管Ⅰ)的外径在一根垂直轴线上画出大小不同的两圆(将主管画成半圆,因支管与主管连接仅在上半圆)。

直三通设计说明书

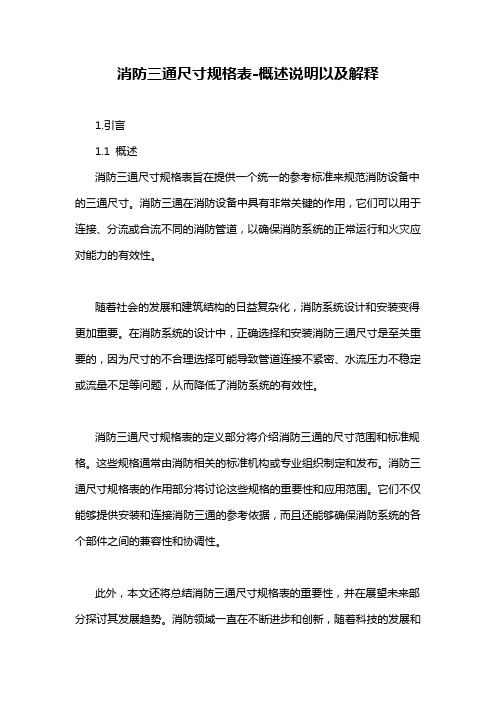

塑件分析三通头塑件结构如图1-1所示。

图1-1 注塑零件图该零件尺寸中等大小,平均厚度1.8mm,最大厚度2mm,最小厚度1mm。

根据各材料的注塑性能及加工使用性能,选择材料为PVC。

塑件的成型工艺分析成型工艺分析精度等级:采用一般精度5级。

脱模斜度:该注塑零件壁厚约为1.8mm,其脱模斜度查表有塑件内表面35′~1°,塑件外表面40′~1°20′。

由于该塑件没有特殊狭窄细小部位,所用塑料为PVC,流动性较好,而且,主要部分有较好的弧度,可顺势脱模,所以塑件外表面没有放脱模斜度。

同时,侧面采用滑块机构,脱模时,滑块抽去,两壁处脱模没有困难,所有也不放脱模斜度。

1分型面位置的确定分型面的选择原则(1)有利于保证塑件的外观质量;(2)分型面应选择在塑件的最大截面处;(3)尽可能使塑件留在动模一侧;(4)有利于保证塑件的尺寸精度;(5)尽可能满足塑件的使用要求;(6)尽量减少塑件在合模方向上的投影面积;(7)长型芯应置于开模方向;(8)有利于排气;(9)有利于简化模具结构。

确定型腔数量及排列方式当分型面确定之后,就需要考虑是采用单型腔模还是多型腔模。

一般来说,大中型塑件和精度要求高的小型塑件优先采用一模2腔的结构,但对于精度要求不高的小型塑件(没有配合精度要求),形状简单,又是大批量生产时,若采用多型腔模具可提供独特的优越条件,使生产效率大为提高。

故由此初步拟定采用一模2腔。

注射机型号的确定注射机规格的确定主要是根据塑件的大小及型腔的数目和排列方式,在确定模具结构形式及初步估算外形尺寸的前提下,设计人员应该对模具所需的注射量、锁模力、注射压力、拉杆间距、最大和最小模厚、推出形式、推出位置、推出行程、开模距离等进行计算。

根据这些参数,选择一台和模具匹配的注射机,对其进行校核。

21.所需注射量的计算(1)塑件质量、体积计算:对于该设计,建立塑件模型,并用软件对此模型分析得:塑料制件体积V1=44.2713cm;塑料制件质量M1=46.5g。

等径直交三通管的展开

等径直交三通管的展开 Prepared on 22 November 2020第三部分常用管件放样展开下料展开图作图方法一、正交1.等径正交:1)按支管外皮放样展开。

(相贯线是直线)2)按支管内皮放样展开(主视图内皮,侧视图内皮)3)主视图按支管的外皮,侧视图按内皮放样展开。

2.异径正交按支管内皮放样展开(主视图内皮,侧视图内皮)。

二、斜交1.等径斜交1)按支管外皮放样展开。

(相贯线是直线)。

2)按支管内皮放样展开(主视图内皮,侧视图内皮)3)主视图支管内侧按支管的外皮,外侧按支管的内皮;侧视图按支管的内皮。

4)主视图支管内侧按支管的中性层,外侧按支管的内皮;侧视图按支管的内皮和中性层。

3.异径斜交1)按支管内皮放样展开(主视图内皮,侧视图内皮)2)主视图支管内侧按支管的外皮,外侧按支管的内皮;侧视图按支管的内皮。

3)主视图支管内侧按支管的中性层,外侧按支管的内皮;侧视图按支管的内皮和中性层。

三、偏心1、异径偏心正交按支管内皮放样展开(主视图内皮,侧视图内皮)2、异径偏心斜交1)按支管内皮放样展开(主视图内皮,侧视图内皮)。

2)主视图支管内侧按支管的外皮,外侧按支管的内皮;侧视图按支管的内皮。

3)主视图支管内侧按支管的中性层,外侧按支管的内皮;侧视图按支管的内皮和中性层。

课题一、等径直交三通管的展开等径三通管结合线为平面曲线,曲线一平面垂一直于正面投影,结合线在主视图中积聚成直线,为两管边线交点与轴线交点的连线可直接画出,如图所示)图中已知尺寸为D、t、l、及h。

作图步骤:(1)用已知尺寸画出上视图和圆管1/2断面图。

(2)作主管展开图。

在主视下方画一长方形,长边等于圆管展开周长π(D一t),宽等于l,中间开孔,孔长等于π(D一t)/2并作4等分。

过等分点引水平线,与圆管断面半圆周4等分点引下垂线对应交点连成对称曲线为开孔实形,得主管展开图。

(3)作支管展开图。

支管展开图以1/4圆周为对称,即在主管展开图右侧以π(D-t)为长边,h为宽所作长方形左角点为圆心画圆管断面半圆周,2等分1/4圆周,由等分点引下垂线,与支管展开周长8等分点向右所引水平线对应交点连成曲线,得支管展开图。

消防三通尺寸规格表-概述说明以及解释

消防三通尺寸规格表-概述说明以及解释1.引言1.1 概述消防三通尺寸规格表旨在提供一个统一的参考标准来规范消防设备中的三通尺寸。

消防三通在消防设备中具有非常关键的作用,它们可以用于连接、分流或合流不同的消防管道,以确保消防系统的正常运行和火灾应对能力的有效性。

随着社会的发展和建筑结构的日益复杂化,消防系统设计和安装变得更加重要。

在消防系统的设计中,正确选择和安装消防三通尺寸是至关重要的,因为尺寸的不合理选择可能导致管道连接不紧密、水流压力不稳定或流量不足等问题,从而降低了消防系统的有效性。

消防三通尺寸规格表的定义部分将介绍消防三通的尺寸范围和标准规格。

这些规格通常由消防相关的标准机构或专业组织制定和发布。

消防三通尺寸规格表的作用部分将讨论这些规格的重要性和应用范围。

它们不仅能够提供安装和连接消防三通的参考依据,而且还能够确保消防系统的各个部件之间的兼容性和协调性。

此外,本文还将总结消防三通尺寸规格表的重要性,并在展望未来部分探讨其发展趋势。

消防领域一直在不断进步和创新,随着科技的发展和新材料的应用,消防设备和系统将逐渐趋于智能化和高效化。

消防三通尺寸规格表也将紧跟时代的步伐,进一步完善和扩展,以适应不断变化的消防需求。

通过深入研究消防三通尺寸规格表的概述部分,读者将能够了解到这一标准的重要性及其在消防系统设计和安装中的应用。

同时,文章的后续部分将进一步拓展消防三通尺寸规格表的相关内容,使读者全面了解并深入理解该标准的定义、作用和发展前景。

1.2 文章结构本文将分为三个主要部分:引言、正文和结论。

引言部分将首先概述消防三通尺寸规格表的背景和重要性,然后介绍文章的结构和目的。

正文部分将详细探讨消防三通尺寸规格表的定义和作用。

在2.1节中,我们将定义消防三通尺寸规格表,解释其组成和基本要素。

我们将介绍不同类型的消防三通尺寸规格表,并探讨它们的特点和用途。

在2.2节中,我们将进一步探讨消防三通尺寸规格表的作用,包括其在消防工程中的应用和优势。

三通管说明书

前言随着近代工业的发展,塑料成为一种新材料也发展起来了,且应用日趋广泛。

它在国发经济中许多领域不同程度地替代了金属、木材及其他材料,成为当前社会使用的一大类材料。

只有迅速地发展塑料加工业,才可能把各种性能优良的高分子材料变成功能各异的塑件产品,在国民经济中各领域充分地发挥作用。

模具是塑料成型加工的一种重要工艺装备,模具工业是国民经济的基础工业,被称为“工业之母”,模具是一种高附加值产品和技术密集型产品,其生产技术水平的高低,已成为衡量一个国家产品制造业水平高低的重要标志。

注塑成型工艺及模具设计是一门不断发展的综合学科,不仅随着高分子材料合成技术的提高注塑成型设备的革新成型工艺的成熟而改进,而且随着计算机技术,快速造型技术,数值模拟技术、数字化应用技术等在注塑成型加工领域的渗透而发展。

注塑成形工艺及模具设计是一门不断发展的综合学科,不仅随高分子材料合成技术的提高,注塑成型设备的革新,成型工艺的成熟而改进,而且随着计算机技术快速造型技术,注塑成模拟技术,数字化应用技术等在注塑成型加工领域的渗透而发展,注塑成型作为一种重要的成型加工方法,在机械化工、军事国防,家用电器等都有广泛应用,且生产的制件具有精度高,复杂度高,一致性高,生产率高和消耗低的特点,有很大的市场需求和广泛的发展前景。

本次设计是对三年高职学知识的一次综合性总结与运用,通过本次设计,提高了对模具的理性认识,掌握了设计步骤,能够更加系统地串联了三年的专业知识,使模具这块知识在认识中合理化,系统化。

本说明是依据《实用注塑成型及模具设计》以及相关的参考书籍而编写成的,本模具是幅比较简单的注塑模具。

本说明介绍了设计的任务要求,模具加工的一系列步骤,在叙述中文字与图形杨互补充说明,能够更详尽地展出了本人的编写内容。

由于编者水平有限,在设计过程中不妥和错误之处在所难免,恳请老师的批评与指正,以便得心修正。

在此表示忠心的感谢!河南工业职业技术学院毕业设计目录摘要 (3)绪论 (3)1三通直管接头塑件的工艺分析 (5)1.1 塑件成形工艺分析 (5)1.2 塑件成形工艺参数确定 (7)2 模具基本结构设计及模架选择 (8)2.1确定成形方法 (8)2.2型腔布置 (8)2.3分型面设计 (8)2.4 浇注系统设计 (9)2.5 脱模机构设计 (14)2.6导向机构的设计 (14)2.7选择模架 (15)3选择成形设备 (17)3.1 注塑机的选择 (17)3.2 工艺参数的校核 (17)4 模具结构尺寸的设计计算 (19)4.1 型腔尺寸计算 (20)4.2 型芯的尺寸计算 (21)4.3 模具冷却、加热系统计算 (21)5 模具的工作原理 (23)6 模具总装图及模具的装配、试模 (24)6.1 模具总装图及模具的装配 (24)6.2 模具的安装试模 (25)结束语 (27)致谢 (28)参考文献 (30)摘要:本次的毕业设计是三通管接头的注塑模的设计,依据产品的数量和塑料的工艺性能确定塑件采用注射成形法生产。

直三通注塑模设计

(7)直三通注塑模具成型零件加工工艺程序。

(8)用Pro/E设置三维图,;

(9)撰写设计说明书;

(10)所有设计文档、资料的整理、收尾、答辩。

二、主要研究内容

该塑件注射模的设计,主要包括:塑件结构工艺性分析,成型工艺参数的确定,分型面的设计,模具型腔数量的确定,注射成型机的选择。浇口位置的选择和流道的布置,模具工作零件的结构设计及理论计算,推出装置的设计,排气方式设计,模架和安装尺寸的校核,绘制模具装配图。其设计的宗旨是:

(2)实验准备:阅读较多的自选资料和较多的外文资料,此外,还充分利用时间,提前学习专业软件,能够熟练运用CAD、Pro/E软件进行设计、分析、加工等操作,使产品提前得到的方案可行性设计。

(3)搜集资料写开题报告、英文翻译。

(4)直三通的三维建模。

(5凸凹模分型面浇注系统的设计。

(6)注塑模具结构系统设计。

随着电子、信息等高新技术的不断发展,模具CAD/CAE/CAM正想集成化、三维化、智能化合网络方向发展。模具CAD/CAE/CAM技术是模具设计、制造技术的发展方向,模具和工件的检测数字、模具软件功能集成化、模具设计、分析及制造的三维化、模具产业的逆向工程以及模具软件应用的网络化是主趋势。

直三通,要求精度不怎么高,所以模具的设计可选择一个合理的经济精度,这个模具需要大批量生产,而且要求效率高质量好和寿命长,这就要求所设计的模具材料要有一定的强度刚度和耐磨性。如果只从模具的质量考虑采用整体式模具设计显然比组合式模具要好,但这样会增加成本,所以我打算用组合式模具,型腔型芯用好材料,同时组合式模具的排气良好也是一大优点。考虑维修的方便,对有的型芯采用嵌件式,只对受力成型部分进行热处理,这样降低了成本。

[工艺技术]三通管工艺设计

![[工艺技术]三通管工艺设计](https://img.taocdn.com/s3/m/a226283eb8f67c1cfbd6b8a6.png)

(工艺技术)三通管工艺设计西南科技大学城市学院2011-2012学年第一学期《机械制造技术基础》课程设计说书题目:三通管机械制造课程设计系别:机电工程系专业:过程装备与控制工程班级:0901班学号:200940258学生姓名:秦勇指导老师:刘锦雄、武燕西南科技大学城市学院课程设计任务书目录摘要6第一章零件的分析71零件的分析71.1认识零件71.2 零件的作用71.3 零件的工艺分析71.4 零件图82确定毛坯82.1确定毛坯种类92.2确定毛坯尺寸与形状9第二章工艺规程设计111 选择定位基准111.1粗定位基准的选择111.2精基准的选择112 机械加工设备的选择112.1 机床的选择112.2 刀具的选择112.3 夹具的选择122.4量具的选择143制定工艺路线14第三章机械加工余量,工序尺寸及公差的确定16 1确定加工余量和工序尺寸161.1车两端面161.2平顶端到10mm161.3车顶端171.4顶端φ25孔171.5左端面槽181.6顶端面孔181.7两端面孔182确定切削用量及时间定额182.1工序二182.1.1粗车左端面192.1.2半精车左端面202.1.3 精车左端面212.1.4车左端面槽222.2工序三232.2.1粗车右端面242.1.2半精车右端面252.1.3 精车右端面262.3工序四272.3.1平顶端面到10mm272.3.2粗车顶端282.3.3半精车顶端292.3.4精车顶端312.4工序五322.4.1钳工划线,粗车φ25孔32 2.4.2半精车顶端φ25孔33 2.4.3精车顶端φ25孔342.4.4倒角R2352.5工序六362.5.1钻顶端面孔362.5.2钻两端面孔37第四章工序时间39第五章钻孔模具设计401 问题的提出402 模具的设计402.1 定位基准选择402.2 钳工画线402.3模具40第六章总结41参考文献42摘要我此次进行的是关于三通管的机械制造工艺的课程设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑件分析三通头塑件结构如图1-1所示。

图1-1 注塑零件图该零件尺寸中等大小,平均厚度1.8mm,最大厚度2mm,最小厚度1mm。

根据各材料的注塑性能及加工使用性能,选择材料为PVC。

塑件的成型工艺分析成型工艺分析精度等级:采用一般精度5级。

脱模斜度:该注塑零件壁厚约为1.8mm,其脱模斜度查表有塑件内表面35′~1°,塑件外表面40′~1°20′。

由于该塑件没有特殊狭窄细小部位,所用塑料为PVC,流动性较好,而且,主要部分有较好的弧度,可顺势脱模,所以塑件外表面没有放脱模斜度。

同时,侧面采用滑块机构,脱模时,滑块抽去,两壁处脱模没有困难,所有也不放脱模斜度。

1分型面位置的确定分型面的选择原则(1)有利于保证塑件的外观质量;(2)分型面应选择在塑件的最大截面处;(3)尽可能使塑件留在动模一侧;(4)有利于保证塑件的尺寸精度;(5)尽可能满足塑件的使用要求;(6)尽量减少塑件在合模方向上的投影面积;(7)长型芯应置于开模方向;(8)有利于排气;(9)有利于简化模具结构。

确定型腔数量及排列方式当分型面确定之后,就需要考虑是采用单型腔模还是多型腔模。

一般来说,大中型塑件和精度要求高的小型塑件优先采用一模2腔的结构,但对于精度要求不高的小型塑件(没有配合精度要求),形状简单,又是大批量生产时,若采用多型腔模具可提供独特的优越条件,使生产效率大为提高。

故由此初步拟定采用一模2腔。

注射机型号的确定注射机规格的确定主要是根据塑件的大小及型腔的数目和排列方式,在确定模具结构形式及初步估算外形尺寸的前提下,设计人员应该对模具所需的注射量、锁模力、注射压力、拉杆间距、最大和最小模厚、推出形式、推出位置、推出行程、开模距离等进行计算。

根据这些参数,选择一台和模具匹配的注射机,对其进行校核。

21.所需注射量的计算(1)塑件质量、体积计算:对于该设计,建立塑件模型,并用软件对此模型分析得:塑料制件体积V1=44.2713cm;塑料制件质量M1=46.5g。

(2)浇注系统凝料体积的初步估算可按塑件体积的0.6倍计算,由于该模具采用一模2腔,所以,浇注系统凝料体积为V2= V1×0.6=44.271×0.5=22.24cm3(3)该模具一次注射所需要的PVC质量M0=ρ·V0=46.5g。

2.注射机型号的选定根据以上的计算,初步选定型号为SZ-10/16,该注塑机参数如表2-1所示。

表2-1注塑机的参数33.注塑机的参数较核(1)注射容量和质量校核由于以容量计算时V总≤0.8 V注式中V注—注射机最大注射容量cm3;V总—成型塑件与浇注系统体积总和cm3;0.8—最大注射容量的利用系数。

所以注塑机符合注射容量和质量要求。

(2)合模力及注塑面积和型腔数的校核合模力的大小必须满足下式:F s≥F z=P(nA x+A j)= PA式中A—塑件和浇注系统在分型面上的投影面积之和A x—塑件型腔在模具分型面上的投影面积A j—塑件浇注系统在模具分型面上的投影面积F z—胀模力F s—合模力P—模腔压力取75MPaA=2610mm2×2=5220mm2Fs=1250KN ≥75×5220mm2 =391.5KN所以注塑机符合合模力及注塑面积和型腔数的要求。

4(3)模具与注塑机安装部分相关尺寸校核1)模具闭合高度长宽尺寸要与注塑机模板尺寸和拉杆间距相合适模具的长×宽为350×450mm故满足要求。

2)模具闭合高度校核模具实际高度H模=411mm ;注塑机最小闭合厚度H最小=150mm即H模> H最小;故满足要求。

3) 开模行程校核此处所选用的注塑机的最大行程与模具厚度有关(如全液压合模机构的注塑机)。

注塑机的开模行程应满足下式:S机-(H模- H最小)> H1+H2+(5~10)mm (4-3)因为S机- (H模- H最小)=360-(270-220)=310mmH1+H2+(5~10)=100+100+10=210mmS机-(H模-H最小)> H1+H2+(5~10)mm故满足要求。

式中: H1——推出距离,单位mm;H2——包括浇注系统在内的塑件高度,单位mm;S机——注塑机最大开模行程。

5浇注系统形式和浇口的设计浇注系统是引导塑料熔体从注射机喷嘴到模具型腔的进料通道,具有传质、传压和传热的功能,对塑件质量影响很大。

它分为普通流道浇注系统和热流道浇注系统。

该模具采用普通流道浇注系统,包括主流道、分流道、冷料穴、浇口。

1.主流道的设计主流道通常位于模具中心塑料熔体的入口处,它将注射机喷嘴射出的熔体导入分流道或型腔中。

主要的形状为圆锥形,以便于熔体的流动和开模是主流道凝料的顺利拔出(1)主流道尺寸主流道小端直径D=注射机喷嘴直径+(0.5~1)=3+(0.5~1),取D=4主流道球面半径SR0=注射机喷嘴球头半径+(1~2)=15+(1~2),取SR0=17球面配合高度h=3~5mm,取h=3mm主流道长度L=40mm主流道大端直径D′=D+2Ltanα=4+2×40×tan2°=6.79,取D′=7mm 浇口套总长L O=L+h+2=45mm(2)主流道衬套的形式主流道小端入口处于注塑机喷嘴反复接触,属于易损件,对材料要求较严格,因而模具主流道部分设计成可拆卸更换的主流道衬套形式即浇口套,6以便有效的选用幼稚钢材进行单独加工和热处理,常采用碳素工具钢,如T8A、T10A等,热处理硬度为50HRC~55HRC。

分流道设计(1)分流道布置形式分流道在分型面上的布置与型腔排列密切相关,有多种不同的布置形式,应该遵循两方面原则:一方面排列紧凑、缩小模具板面尺寸;另一方面流程尽量段、锁模力力求平衡。

改模具的流道布置形式采用平衡式。

(2)分流道的长度长度应尽量短,减少弯折。

该模具的分流道长度在设计过程中由绘图的出,L=5 mm。

(3)分流道的形状及尺寸7为了便于加工及凝料脱模,分流道设置在分型面上,采用圆形截面,PVC 经验值d=(4.8~9.5)mm,由d(1.1~1.2)=d上级,所以得出d=5.8,取为6 mm。

(4)分流道表面粗糙度由于流道中于模具接触的外层塑料迅速冷却,只有中心部位的塑料熔体的流动状态较理想,因此分流道的内表面粗糙度Ra并不要求很低,一般取0.63~1.6微米,这样表面稍不光滑,有助于增大塑料熔体的外层流动阻力。

避免熔流表面滑移,是中心层具有较高的剪切速率,此处Ra=0.8。

浇口的设计浇口是连接流道于型腔之间的一段细短通道,它是浇注系统的关键部位。

浇口的形状、位置和尺寸对塑件的质量影响很大。

浇口截面积通常为分流道的0.07~0.09倍,浇口截面积取为圆形。

(1)浇口类型及位置的确定该模具是中小型塑件的多型腔模具,同时,对外观要求较高。

模具一定设置点浇口,大型塑件由于使用多浇口进料也需设置分流道。

由于模具有分流道,要从行腔点注入,分流道应是点浇口,因为塑件的壁厚为1.7〈3mm,质量3.4〈200g,所以可以根据公式D=0.2654W1/2L1/4来计算D —分流道的直径(mm)W —塑件的质量(g)L —分流道的长度(mm)8成型零件设计直接与塑料接触构成塑件形状的零件称为成型零件,其中构成塑件外形的成型零件成为凹模,构成塑件内部形状的成型零件成为凸模(型芯)。

由于凹、凸模件直接与高温、高压的塑料接触,并且脱模时反复与塑件摩擦,因此,要求凹、凸模件具有足够的强度、刚度、硬度、耐磨性、耐腐蚀性以及足够低的表面粗糙度,如果型腔侧壁和底板厚度过小,可能因强度不够而产生变形甚至破坏;也可能因刚度不足而产生翘曲变形,导致溢料飞边,降低塑件尺寸精度并影响脱模。

(1)凹模型腔侧壁厚度计算凹模型腔为组合式型腔,按强度条件计算公式S≥R-r=r[([σ]/[σ]-2p)1/2]-1进行计算。

式中各参数分别为:p=50Mpa(选定值);[δ]=0.05mm;[σ]=160MPar=28mmS≥R-r=r[([σ]/[σ]-2p)1/2]-1=28[(160/160-2×50)1/2]-1≈16.8mm一般在加工时为了加工方便,我们通常会取整数,所以凹模型腔侧壁厚度为17。

9(2)凹模底板厚度计算按强度条件计算,型腔地板厚为:p=50 Mpar=28mm[σ]=160MPah≥{1.22pr2/[σ]}1/2≥{1.22×50×282/160}1/2≥17.3mm一般在加工时为了加工方便,我们通常会取整数,所以凹模型腔侧壁厚度为18mm。

(3)型腔尺寸已知在规定条件下的平均收缩率S,塑件的基本尺寸Ls是最大的尺寸,其公差△为负偏差,因此塑件平均尺寸为Ls-△,模具型腔的基本尺寸Lm是最小尺寸,公差为正偏差,型腔的平均尺寸为Lm+δz/2。

型腔的平均磨损量为δc/2,如以Lm +Z表示型腔尺寸, ABS平均收缩率S=0.55%.Lm +δz/2+δc/2=(Ls-△/2)+(Ls-△/2)S经整理最终公式为:Lm0+δz=[(1+S)Ls-(0.5~0.75)△]0+δz10排气系统的设计该套模具是属于小型模具,排气量很小,可利用分型面、滑块和顶杆等间隙进行排气,不需要单独开设排气槽。

温度调节系统设计1.加热系统由塑料模具的温度直接影响到塑件的成型质量和生产率。

PVC材料的注塑成型温度为50~80C,查表得知所选塑件材料模具温度为:100°C,所以可以不设置加热装置。

2.冷却系统一般注射到模具内的塑料温度为200℃左右,而塑件固化后从模具性强中取出时其温度在60℃以下。

热塑性塑料在注射成型后,必须对模具进行有效的冷却,使熔融塑料的热量尽量快的传给模具,一是塑料可靠冷却定型并可迅速脱模。

(1)设计原则:冷却水孔数量尽可能的多,孔径尽可能大;冷却水孔至型腔表面的距离应尽可能相等;浇口处要加强冷却;冷却水孔道不应穿过镶块或其接缝部位,以防漏水;冷却水孔应避免设在塑件的熔接痕处;进出口水管接头的位置应尽可能设在模具的同一侧,通常应设在注塑机的背面。

11脱模机构的设计注射成型的每一循环中,塑件必须准确无误的从模具的凹模中或型芯上脱出,完成脱出塑件的装置成为脱模机构,也称为推出机构。

脱模推出机构的设计原则(1)推出机构应尽量设置在动模一侧;(2)保证塑件不因推出而变形损坏;(3)机构简单、动作可;(4)良好的塑件外观;(5)合模时的准确复位。

抽芯结构设计抽芯距s=s1+5mmS1 为空深度在这里空深度为壁厚所以s=20mm抽芯力的计算:Fc=ChP(μcos(a)-sin(a))=37.68×20×0.9×107(0.15cos(180)-sin(180))=31.7×103NFc-抽芯力C-侧型芯成行部分的截面的平均周长(m)= πX12=36.78 mm h-侧型芯成行部分的高=20 mmp-塑件对侧型芯的收缩应力(包紧力)一般p=(0.8-1.2)x107pa模外冷塑件p=(2.4-3.9)×107pa u=0.15,a-侧型芯的脱模斜度或倾斜角=18012斜导柱设计(1)斜滑块的导向斜角 一般取18 o,斜滑块的推出高度必须小于导滑槽总长的2/3。