FLUENT中组分输运讲义及化学反应(燃烧)模拟

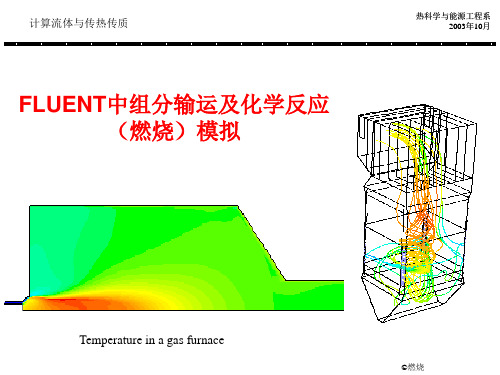

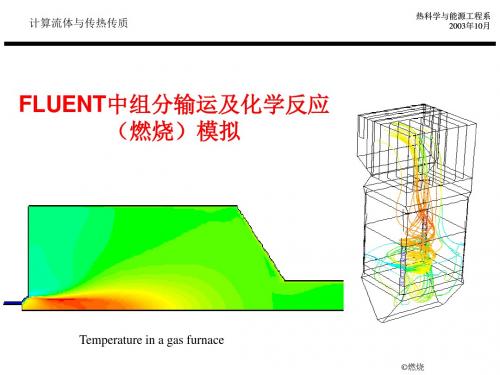

FLUENT中组分输运及化学反应(燃烧)模拟

©燃烧

计算流体与传热传质

热科学与能源工程系 2003年10月

燃烧模拟

广泛应用与均相和非均相燃 烧过程模拟

燃烧炉 锅炉 加热器 燃气轮机 火箭发动机 流场流动特性及其混合特 性 温度场 组分浓度场 颗粒和污染物排放

Temperature in a gas furnace

求解内容

缺点:

©燃烧

计算流体与传热传质

热科学与能源工程系 2003年10月

守恒标量 (混合物分数) 模型: PDF 模型

只适应用于非预混 (扩散) 火焰燃烧 假定化学反应过程受混合速率控制

满足局部化学平衡. 控制体(计算单元)组分、物性决定于燃料和氧化剂在该处的混合程 度. 用化学平衡计算来处理化学反应 (prePDF).

i i ( f , c ) Pf ( f ) Pc ( c )dc df

00

只适合绝热系统(FLUENT V5) Import strained flame calculations

prePDF or Sandia’s OPPDIF code

Single or multiple flamelets

f=1 f=0 f=1

©燃烧

计算流体与传热传质

热科学与能源工程系 2003年10月

系统化学平衡假设

化学反应很快到达平衡. 可以考虑中间组分.

©燃烧

计算流体与传热传质

热科学与能源工程系 2003年10月

PDF 模拟Turbulence-Chemistry相互作用

Fluctuating mixture fraction is completely defined by its probability density function (PDF).

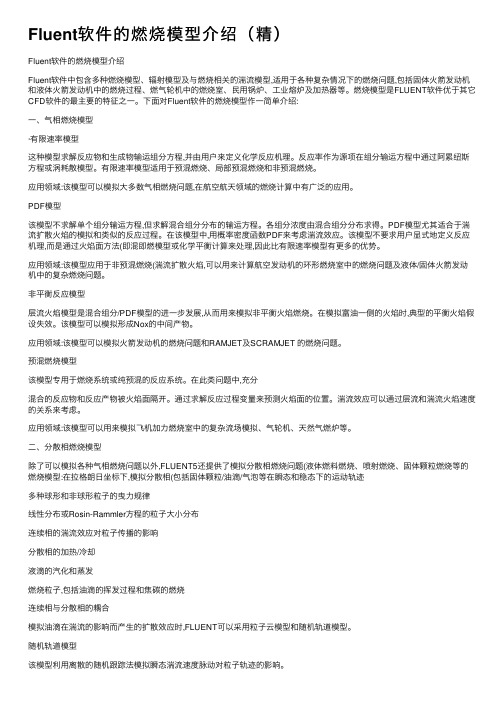

Fluent软件的燃烧模型介绍(精)

Fluent软件的燃烧模型介绍(精)Fluent软件的燃烧模型介绍Fluent软件中包含多种燃烧模型、辐射模型及与燃烧相关的湍流模型,适⽤于各种复杂情况下的燃烧问题,包括固体⽕箭发动机和液体⽕箭发动机中的燃烧过程、燃⽓轮机中的燃烧室、民⽤锅炉、⼯业熔炉及加热器等。

燃烧模型是FLUENT软件优于其它CFD软件的最主要的特征之⼀。

下⾯对Fluent软件的燃烧模型作⼀简单介绍:⼀、⽓相燃烧模型·有限速率模型这种模型求解反应物和⽣成物输运组分⽅程,并由⽤户来定义化学反应机理。

反应率作为源项在组分输运⽅程中通过阿累纽斯⽅程或涡耗散模型。

有限速率模型适⽤于预混燃烧、局部预混燃烧和⾮预混燃烧。

应⽤领域:该模型可以模拟⼤多数⽓相燃烧问题,在航空航天领域的燃烧计算中有⼴泛的应⽤。

PDF模型该模型不求解单个组分输运⽅程,但求解混合组分分布的输运⽅程。

各组分浓度由混合组分分布求得。

PDF模型尤其适合于湍流扩散⽕焰的模拟和类似的反应过程。

在该模型中,⽤概率密度函数PDF来考虑湍流效应。

该模型不要求⽤户显式地定义反应机理,⽽是通过⽕焰⾯⽅法(即混即燃模型或化学平衡计算来处理,因此⽐有限速率模型有更多的优势。

应⽤领域:该模型应⽤于⾮预混燃烧(湍流扩散⽕焰,可以⽤来计算航空发动机的环形燃烧室中的燃烧问题及液体/固体⽕箭发动机中的复杂燃烧问题。

⾮平衡反应模型层流⽕焰模型是混合组分/PDF模型的进⼀步发展,从⽽⽤来模拟⾮平衡⽕焰燃烧。

在模拟富油⼀侧的⽕焰时,典型的平衡⽕焰假设失效。

该模型可以模拟形成Nox的中间产物。

应⽤领域:该模型可以模拟⽕箭发动机的燃烧问题和RAMJET及SCRAMJET 的燃烧问题。

预混燃烧模型该模型专⽤于燃烧系统或纯预混的反应系统。

在此类问题中,充分混合的反应物和反应产物被⽕焰⾯隔开。

通过求解反应过程变量来预测⽕焰⾯的位置。

湍流效应可以通过层流和湍流⽕焰速度的关系来考虑。

应⽤领域:该模型可以⽤来模拟飞机加⼒燃烧室中的复杂流场模拟、⽓轮机、天然⽓燃炉等。

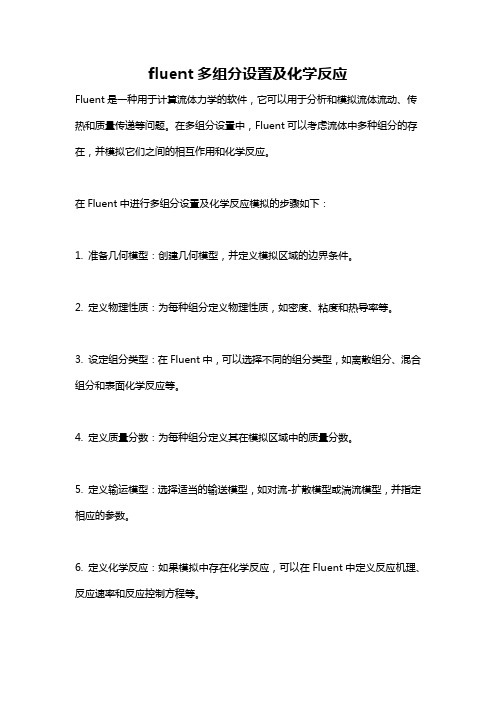

fluent多组分设置及化学反应

fluent多组分设置及化学反应

Fluent是一种用于计算流体力学的软件,它可以用于分析和模拟流体流动、传热和质量传递等问题。

在多组分设置中,Fluent可以考虑流体中多种组分的存在,并模拟它们之间的相互作用和化学反应。

在Fluent中进行多组分设置及化学反应模拟的步骤如下:

1. 准备几何模型:创建几何模型,并定义模拟区域的边界条件。

2. 定义物理性质:为每种组分定义物理性质,如密度、粘度和热导率等。

3. 设定组分类型:在Fluent中,可以选择不同的组分类型,如离散组分、混合组分和表面化学反应等。

4. 定义质量分数:为每种组分定义其在模拟区域中的质量分数。

5. 定义输运模型:选择适当的输送模型,如对流-扩散模型或湍流模型,并指定相应的参数。

6. 定义化学反应:如果模拟中存在化学反应,可以在Fluent中定义反应机理、反应速率和反应控制方程等。

7. 设置边界条件:为每个边界定义适当的边界条件,如入口条件、出口条件和壁面条件。

8. 运行模拟:配置模拟参数并运行模拟。

9. 分析结果:分析模拟结果并根据需要进行后处理,如生成流场图像、计算物质转移速率等。

需要注意的是,这只是Fluent中多组分设置及化学反应模拟的基本步骤,具体的操作可能因具体问题而有所不同。

在进行模拟前,建议详细了解Fluent软件的使用方法,并根据具体问题进行相关设置。

第三章fluent仿真有限速率燃烧模型ppt课件

3、有限速率/涡耗散模型

• 简单结合了Arrhenius公式和涡耗散方程。 • 避免预混燃烧中,ED模型出现的提前燃烧问题。

有限速率/涡耗散模型

• 同时计算Arrhenius公式和涡耗散方程;

Ri,r

' i,r

M

w,i

AB

k

p Yp

M N ''

j j,r w, j

• 净反应速率取两个速率中的较小值。

EDC模型的使用

• 适用条件:湍流,低Da数,预混、非预混和 部分预混燃烧;

• 案例: (1)湍流反应中的预混合有限比例现象; (2)CO的缓慢燃烧; (3)NOx的形成. • 限制条件: 占用CPU资源较多,默认使用ISAT算法加速

EDC模型FLUENT设置

1、选择EDC模型

容积比例常数 时间比例常数

• 快速燃烧假设:化学反应速率与湍流混合(扩散) 速率相比无穷快,即湍流燃烧过程由燃料和氧化 剂的混合过程控制。

• 整体反应速率由湍流混合控制; • Damkohiler数:

涡耗散模型概述

• 非预混火焰中:湍流“缓慢地”通过对流作用, 使燃料和氧化剂进入反应区,在反应区内快 速地燃烧;

• 非预混火焰中:湍流作用使冷的反应物和热 的生成物进入反应区,在反应区快速地燃烧;

•

' i,r

•

'' i,r

反应r中反应物i的化学计量数 反应r中生成物i的化学计量数

涡耗散模型理论

Ri,r

' i,r

M

w,i

AB

k

p Yp

M N ''

j j,r w, j

• 反应速率由大涡混合时间尺度 k / 控制, 只要出现 k / >0的情况,燃烧即可进行, 故不需要点火源;

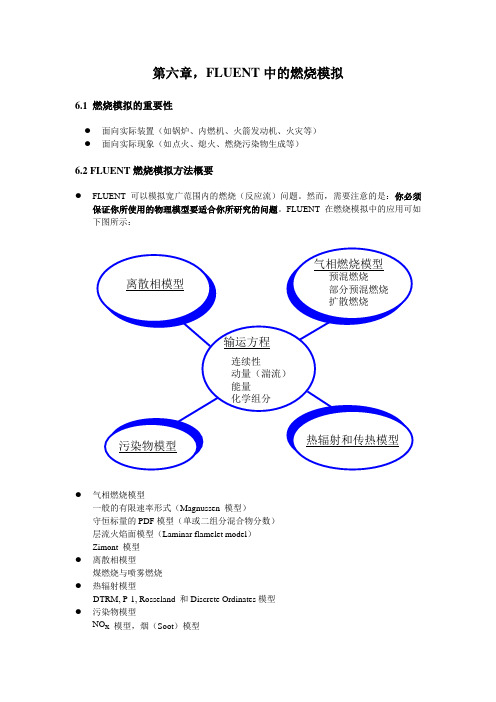

第六章,FLUENT中的燃烧模拟

6.1燃烧模拟的重要性面向实际装置(如锅炉、内燃机、火箭发动机、火灾等) 面向实际现象(如点火、熄火、燃烧污染物生成等)6.2 FLUENT 燃烧模拟方法概要FLUENT 可以模拟宽广范围内的燃烧(反应流)问题。

保证你所使用的物理模型要适合你所研究的问题 下图所示:气相燃烧模型一般的有限速率形式(Mag nu ssen 模型) 守恒标量的PDF 模型(单或二组分混合物分数) 层流火焰面模型(Laminar flamelet model )Zimont 模型离散相模型 煤燃烧与喷雾燃烧 热辐射模型DTRM, P-1, Rosseland 和 Discrete Ordinates 模型污染物模型NOx 模型,烟(Soot )模型第六章,FLUENT中的燃烧模拟然而,需要注意的是:你必须FLUENT 在燃烧模拟中的应用可如6.3气相燃烧模型 6.3.1燃烧的化学动力学模拟实际中的燃烧过程是湍流和化学反应相互作用的结果,燃烧的化学反应速率是强非线性和强刚性的。

通常的化学反应机理包含了几十种组分和几百个基元反应, 而且这些组分之间的反应时间尺度相差很大 (10— 9〜102秒),因此在实际问题的求解过程中计算量和存储量极大,目前应用尚不现实。

在FLUENT 中,针对不同的燃烧现象,采用了不同的化学动力学处理手段,以减少计 算成本,如下: 有限速率燃烧模型一一 > 预混、部分预混和扩散燃烧 混合物分数方法(平衡化学的 PDF 模型和非平衡化学的层流火焰面模型)烧反应进度方法(Zimont 模型)一一 >预混燃烧 混合物分数和反应进度方法的结合一一>部分预混燃烧6.3.2 一般的有限速率模型化学反应过程一般采用总包机理(即简化化学反应,如单步反应)进行描述 求解组分的输运方程,得到每种组分的时均质量分数值,如下:鲁的)+ ▽■阿)=-v-Ji+fli+Si其中组分j 的反应源项为所有 K 个反应中,组分j 的净生成速率:R jR jkk6式中,反应k 中的组分j 的反应速率可按照 Arrhenius 公式、混合(mixing )速率或 breakup ”速率的方法求解。

FLUENT中组分输运及化学反应燃烧模拟

缺点:

©燃烧

计算流体与传热传质

热科学与能源工程系 2003年10月

守恒标量 (混合物分数) 模型: PDF 模型

只适应用于非预混 (扩散) 火焰燃烧 假定化学反应过程受混合速率控制

满足局部化学平衡. 控制体(计算单元)组分、物性决定于燃料和氧化剂在该处的混合程 度. 用化学平衡计算来处理化学反应 (prePDF).

©燃烧

计算流体与传热传质

热科学与能源工程系 2003年10月

有限化学反应速率模型设置

要求:

给出组分及其物性 给出化学反应及其反应速率在内的化学反应动力学数据

FLUENT V5 在mixture material database里面提供了数据

对于常用的燃料,数据库都会给定机理,组分物性等信息. 如果用户需要给定个性化机理,则:

Single: Multiple:

user specified strain, a strained flamelet library, 0 < a < aextinction

a=0 equilibrium a= aextinction is the maximum strain rate before flame extinguishes

©燃烧

计算流体与传热传质

热科学与能源工程系 2003年10月

Fluent燃烧模型

有限速率模型 求解组分的质量分数输运方程,化学反应机理由用户自己定 义。 非预混燃烧模型 该模型中并不求解单个组分的输运方程,而是求解一个或者 两个守恒标量(混合分数)的输运方程 预混燃烧模型 模拟完全混合的燃烧问题。充分混合的燃烧物和产物被火焰 前锋分隔,求解出的化学反应进展变量来描述该火焰前峰的位置 部分预混燃烧模型 该模型用来处理系统中同时具有非预混和充分预混的情况。 该方法同时求解了混合分数和反应进展变量

fluent算例模拟燃烧

计算流体力学作业FLUENT模拟燃烧组分传输与气体燃烧问题描述:长为2m直径为的圆筒形燃烧器结构如图1所示,燃烧筒壁上嵌有三块厚为m,高m的薄板,以利于甲烷与空气的混合。

燃烧火焰为湍流扩散火焰。

在燃烧器中心有一个直径为m、长为m、壁厚为m的小喷嘴,甲烷以60 m/s的速度从小喷嘴注入燃烧器。

空气从喷嘴周围以m/s的速度进入燃烧器。

总当量比大约是(甲烷含量超过空气约28%),甲烷气体在燃烧器中高速流动,并与低速流动的空气混合,基于甲烷喷嘴直径的雷诺数约为X 103。

假定燃料完全燃烧并转换为:CH4+2OU CG+2H0反应过程是通过化学计量系数、形成焓和控制化学反应率的相应参数来定义的。

利用FLUENT的finite-rate 化学反应模型对一个圆筒形燃烧器内的甲烷和空气的混合物的流动和燃烧过程进行研究。

1、建立物理模型,选择材料属性,定义带化学组分混合与反应的湍流流动边界条件2、使用非耦合求解器求解燃烧问题3、对燃烧组分的比热分别为常量和变量的情况进行计算,并比较其结果4、利用分布云图检查反应流的计算结果5、预测热力型和快速型的NQ含量6、使用场函数计算器进行NO含量计算一、利用GAMBIT建立计算模型第1步启动GAMBIT建立基本结构分析:圆筒燃烧器是一个轴对称的结构,可简化为二维流动,故只要建立轴对称面上的(1) 建立新文件夹在F盘根目录下建立一个名为combustion的文件夹。

⑵启动GAMBIT(3)创建对称轴①创建两端点。

A(0,0,0) ,B(2,0,0)②将两端点连成线⑷创建小喷嘴及空气进口边界①创建C、D E、F、G点②连接AC CD DE DF FG(5)创建燃烧筒壁面、隔板和出口①创建H、I、J、K、L、M N点(y轴为,z轴为0)②将H、I、J、K、L、M N向丫轴负方向复制,距离为板高度。

③连接GH、HO、OP、PI 、IJ 、JQ、QR、RK、KL、LS、ST、TM、MN、NB。

FLUENT算例 (9)模拟燃烧

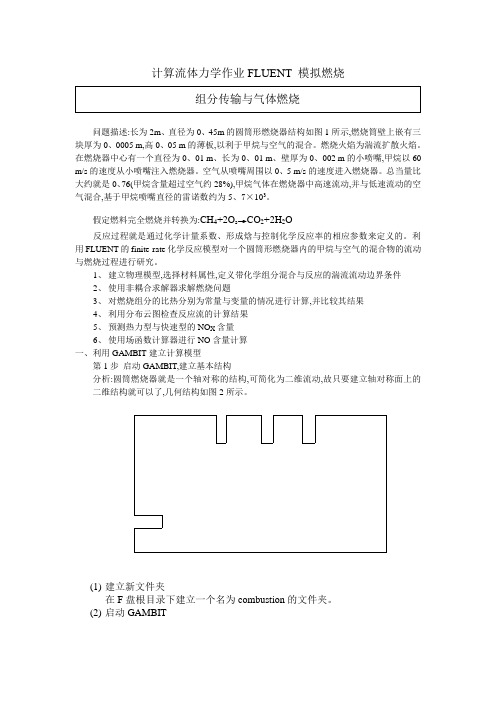

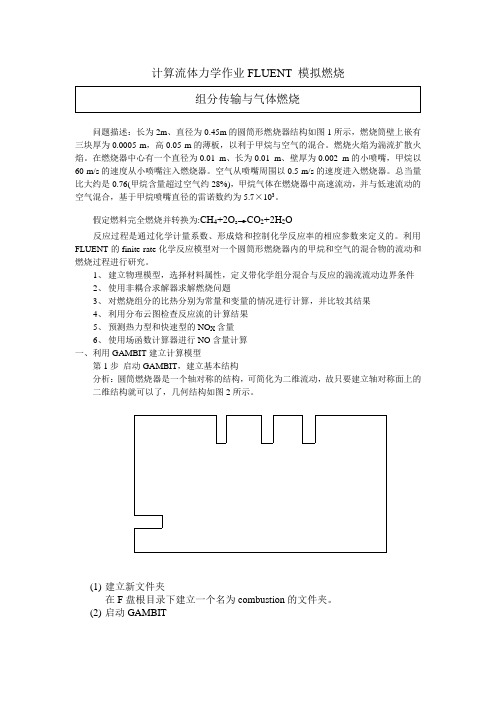

计算流体力学作业FLUENT 模拟燃烧问题描述:长为2m、直径为0.45m的圆筒形燃烧器结构如图1所示,燃烧筒壁上嵌有三块厚为0.0005 m,高0.05 m的薄板,以利于甲烷与空气的混合。

燃烧火焰为湍流扩散火焰。

在燃烧器中心有一个直径为0.01 m、长为0.01 m、壁厚为0.002 m的小喷嘴,甲烷以60 m/s的速度从小喷嘴注入燃烧器。

空气从喷嘴周围以0.5 m/s的速度进入燃烧器。

总当量比大约是0.76(甲烷含量超过空气约28%),甲烷气体在燃烧器中高速流动,并与低速流动的空气混合,基于甲烷喷嘴直径的雷诺数约为5.7×103。

假定燃料完全燃烧并转换为:CH4+2O2→CO2+2H2O反应过程是通过化学计量系数、形成焓和控制化学反应率的相应参数来定义的。

利用FLUENT的finite-rate化学反应模型对一个圆筒形燃烧器内的甲烷和空气的混合物的流动和燃烧过程进行研究。

1、建立物理模型,选择材料属性,定义带化学组分混合与反应的湍流流动边界条件2、使用非耦合求解器求解燃烧问题3、对燃烧组分的比热分别为常量和变量的情况进行计算,并比较其结果4、利用分布云图检查反应流的计算结果5、预测热力型和快速型的NO X含量6、使用场函数计算器进行NO含量计算一、利用GAMBIT建立计算模型第1步启动GAMBIT,建立基本结构分析:圆筒燃烧器是一个轴对称的结构,可简化为二维流动,故只要建立轴对称面上的二维结构就可以了,几何结构如图2所示。

(1)建立新文件夹在F盘根目录下建立一个名为combustion的文件夹。

(2)启动GAMBIT(3)创建对称轴①创建两端点。

A(0,0,0),B(2,0,0)②将两端点连成线(4)创建小喷嘴及空气进口边界①创建C、D、E、F、G点C D E F Gx 0 0.01 0.01 0 0y 0.005 0.005 0.007 0.007 0.225②连接AC、CD、DE、DF、FG。

FLUENT中的燃烧模拟

第六章,FLUENT中的燃烧模拟6.1 燃烧模拟的重要性●面向实际装置(如锅炉、内燃机、火箭发动机、火灾等)●面向实际现象(如点火、熄火、燃烧污染物生成等)6.2 FLUENT燃烧模拟方法概要●FLUENT可以模拟宽广范围内的燃烧(反应流)问题。

然而,需要注意的是:你必须保证你所使用的物理模型要适合你所研究的问题。

FLUENT在燃烧模拟中的应用可如下图所示:●气相燃烧模型一般的有限速率形式(Magnussen 模型)守恒标量的PDF模型(单或二组分混合物分数)层流火焰面模型(Laminar flamelet model)Zimont 模型●离散相模型煤燃烧与喷雾燃烧●热辐射模型DTRM, P-1, Rosseland 和Discrete Ordinates模型●污染物模型NO x 模型,烟(Soot)模型6.3 气相燃烧模型6.3.1 燃烧的化学动力学模拟实际中的燃烧过程是湍流和化学反应相互作用的结果,燃烧的化学反应速率是强非线性和强刚性的。

通常的化学反应机理包含了几十种组分和几百个基元反应,而且这些组分之间的反应时间尺度相差很大(10-9~102秒),因此在实际问题的求解过程中计算量和存储量极大,目前应用尚不现实。

在FLUENT 中,针对不同的燃烧现象,采用了不同的化学动力学处理手段,以减少计算成本,如下:● 有限速率燃烧模型——>预混、部分预混和扩散燃烧● 混合物分数方法(平衡化学的PDF 模型和非平衡化学的层流火焰面模型)——>扩散燃烧● 反应进度方法(Zimont 模型)——>预混燃烧● 混合物分数和反应进度方法的结合——>部分预混燃烧6.3.2一般的有限速率模型● 化学反应过程一般采用总包机理(即简化化学反应,如单步反应)进行描述 ● 求解组分的输运方程,得到每种组分的时均质量分数值,如下:6-1其中组分j 的反应源项为所有K 个反应中,组分j 的净生成速率:6-2 式中,反应k 中的组分j 的反应速率可按照Arrhenius 公式、混合(mixing )速率或 “eddy breakup” 速率的方法求解。

fluent算例模拟燃烧

计算流体力学作业FLUENT 模拟燃烧问题描述:长为2m、直径为的圆筒形燃烧器结构如图1所示,燃烧筒壁上嵌有三块厚为 m,高 m的薄板,以利于甲烷与空气的混合。

燃烧火焰为湍流扩散火焰。

在燃烧器中心有一个直径为 m、长为 m、壁厚为 m的小喷嘴,甲烷以60 m/s的速度从小喷嘴注入燃烧器。

空气从喷嘴周围以 m/s的速度进入燃烧器。

总当量比大约是(甲烷含量超过空气约28%),甲烷气体在燃烧器中高速流动,并与低速流动的空气混合,基于甲烷喷嘴直径的雷诺数约为×103。

假定燃料完全燃烧并转换为:CH4+2O2→CO2+2H2O反应过程是通过化学计量系数、形成焓和控制化学反应率的相应参数来定义的。

利用FLUENT的finite-rate化学反应模型对一个圆筒形燃烧器内的甲烷和空气的混合物的流动和燃烧过程进行研究。

1、建立物理模型,选择材料属性,定义带化学组分混合与反应的湍流流动边界条件2、使用非耦合求解器求解燃烧问题3、对燃烧组分的比热分别为常量和变量的情况进行计算,并比较其结果4、利用分布云图检查反应流的计算结果5、预测热力型和快速型的NO X含量6、使用场函数计算器进行NO含量计算一、利用GAMBIT建立计算模型第1步启动GAMBIT,建立基本结构分析:圆筒燃烧器是一个轴对称的结构,可简化为二维流动,故只要建立轴对称面上的二维结构就可以了,几何结构如图2所示。

(1)建立新文件夹在F盘根目录下建立一个名为combustion的文件夹。

(2)启动GAMBIT(3)创建对称轴①创建两端点。

A(0,0,0),B(2,0,0)②将两端点连成线(4)创建小喷嘴及空气进口边界①创建C、D、E、F、G点②连接AC、CD、DE、DF、FG。

(5)创建燃烧筒壁面、隔板和出口①创建H、I、J、K、L、M、N点(y轴为,z轴为0)。

②将H、I、J、K、L、M、N向Y轴负方向复制,距离为板高度。

③连接GH、HO、OP、PI、IJ、JQ、QR、RK、KL、LS、ST、TM、MN、NB。

FLUENT算例 9模拟燃烧

计算流体力学作业FLUENT 模拟燃烧问题描述:长为2m、直径为0、45m的圆筒形燃烧器结构如图1所示,燃烧筒壁上嵌有三块厚为0、0005 m,高0、05 m的薄板,以利于甲烷与空气的混合。

燃烧火焰为湍流扩散火焰。

在燃烧器中心有一个直径为0、01 m、长为0、01 m、壁厚为0、002 m的小喷嘴,甲烷以60 m/s的速度从小喷嘴注入燃烧器。

空气从喷嘴周围以0、5 m/s的速度进入燃烧器。

总当量比大约就是0、76(甲烷含量超过空气约28%),甲烷气体在燃烧器中高速流动,并与低速流动的空气混合,基于甲烷喷嘴直径的雷诺数约为5、7×103。

假定燃料完全燃烧并转换为:CH4+2O2→CO2+2H2O反应过程就是通过化学计量系数、形成焓与控制化学反应率的相应参数来定义的。

利用FLUENT的finite-rate化学反应模型对一个圆筒形燃烧器内的甲烷与空气的混合物的流动与燃烧过程进行研究。

1、建立物理模型,选择材料属性,定义带化学组分混合与反应的湍流流动边界条件2、使用非耦合求解器求解燃烧问题3、对燃烧组分的比热分别为常量与变量的情况进行计算,并比较其结果4、利用分布云图检查反应流的计算结果5、预测热力型与快速型的NO X含量6、使用场函数计算器进行NO含量计算一、利用GAMBIT建立计算模型第1步启动GAMBIT,建立基本结构分析:圆筒燃烧器就是一个轴对称的结构,可简化为二维流动,故只要建立轴对称面上的二维结构就可以了,几何结构如图2所示。

(1)建立新文件夹在F盘根目录下建立一个名为combustion的文件夹。

(2)启动GAMBIT(3)创建对称轴①创建两端点。

A(0,0,0),B(2,0,0)②将两端点连成线(4)创建小喷嘴及空气进口边界C D E F Gx 0 0、01 0、01 0 0y 0、005 0、005 0、007 0、007 0、225②连接AC、CD、DE、DF、FG。

(5)创建燃烧筒壁面、隔板与出口H I J K L M Nx 0、500 0、505 1、000 1、005 1、500 1、505 2、000②将H、I、J、K、L、M、N向Y轴负方向复制,距离为板高度0、05。

FLUENT中燃烧模拟计算的步骤和原则

FLUENT中燃烧模拟计算的步骤和原则6.7 FLUENT中燃烧模拟计算的步骤和原则, Start in 2D or 3D(1) 确定物理模型的应用范围,(2) 划分计算网格(必要时应根据初步计算结果调整网格疏密),(3) 确定求解量和计算收敛判据。

, Boundary conditions(4) 燃烧问题通常对进口边界条件十分敏感,利用已知的(或合理的)速度和标量分布作为边界条件是必要的,(5) 壁面传热对于整个计算也是很重要的,若已知,应指定壁面温度,而非指定边界条件中的内部对流、辐射等。

, Initial conditions(6) 尽管稳态问题的解不依赖于初始条件,但很差的初始条件会导致问题不能收敛(由于输运方程的数量和非线性),(7) 对一些燃烧问题,可先求解冷态问题,以此为初始条件求气相燃烧问题,再求解离散相问题,再求解有辐射的问题,(8) 对强旋流,应逐渐增加其涡旋度。

, Underrelaxation Factors(9) 松弛的效果是针对高度非线性问题的,, Decrease the diverging residual URF in increments of 0.1, 使用混合物分数PDF模型时应松弛密度(0.5), 对高浮力流应松弛速度, 对高速流动应松弛压力(10) 一旦获得稳定解,应尝试增加所有量的松弛因子以尽可能地接近默认值。

, Discretization(11) 首先以一阶精度的方法离散控制方程,收敛后再以二阶精度离散以提高计算结果的精度,(12) 对三角形或四边形网格,二阶离散是尤为必要的。

, Discrete Phase Model为增强计算的稳定性,应(13) Increase number of stochastic tracks (or use particle cloud model)(14) Decrease DPM URF and increase number of gas phase iterations per DPM, Magnussen model(15) 为有限速率/涡耗散方法(Arrhenius/Magnussen) 的默认方法,, 对非预混(扩散)火焰,应关闭有限速率方法选项, 预混火焰需要Arrhenius项,因此反应物早期不燃烧(16) 可能需要高温初始化/补丁(initialization/patch),(17) 使用依赖于温度的等压比热C以减少高温时的不合理性。

fluent教程 第五章,燃烧模拟解析

生成新的混合物. 改变已有混合物的物性/化学反应.

©燃烧

计算流体与传热传质

热科学与能源工程系 2003年10月

有限速率模型小节

优点:

可以应用于nonpremixed, partially premixed和premixed combustion 简单、直观 应用广泛 不适合混合速率与化学反应动力学时间尺度相当时候的化学反应 (要 求 Da >>1). 没有严格考虑湍流-化学反应之间的相互作用问题 不能考虑中间产物或组分、不能考虑分裂影响. 模型常数不确定, 特别是用于计算多个化学反应的时候尤为如此,模 型常数通用性较差。.

化学反应机理不明确.

只求解混合物分数及其方差的输运方程, 无需求解组分的输运方程. 可以严格考虑湍流与化学反应的相互作用

©燃烧

计算流体与传热传质

热科学与能源工程系 2003年10月

混合分数定义

混合分数, f, 写成元素的质量分数形式:

f

Z k Z k ,O Z k , F Z k ,O

组分 j的源项 (产生或消耗)是机理中所有k个反应的净反应速率 :

R j R jk

k

Rjk (第k 个化学反应生成或消耗的j 组分)是根据 Arrhenius速率公式 、混合或涡旋破碎(EBU)速率的小值。. 混合速率与涡旋寿命相关, k /.

物理意义是湍流涡旋是决定化学反应的首要因素。对于非预混燃烧 ,湍流涡旋决定了组分混合;对于预混燃烧湍流决定了热输运(高 温加热低温)。即:化学反应决定于湍流混合组分(非预混燃烧) 和热量(预混燃烧)的速率。

©燃烧

FLUENT算例 (9)模拟燃烧

计算流体力学作业FLUENT 模拟燃烧问题描述:长为2m、直径为0.45m的圆筒形燃烧器结构如图1所示,燃烧筒壁上嵌有三块厚为0.0005 m,高0.05 m的薄板,以利于甲烷与空气的混合。

燃烧火焰为湍流扩散火焰。

在燃烧器中心有一个直径为0.01 m、长为0.01 m、壁厚为0.002 m的小喷嘴,甲烷以60 m/s的速度从小喷嘴注入燃烧器。

空气从喷嘴周围以0.5 m/s的速度进入燃烧器。

总当量比大约是0.76(甲烷含量超过空气约28%),甲烷气体在燃烧器中高速流动,并与低速流动的空气混合,基于甲烷喷嘴直径的雷诺数约为5.7×103。

假定燃料完全燃烧并转换为:CH4+2O2→CO2+2H2O反应过程是通过化学计量系数、形成焓和控制化学反应率的相应参数来定义的。

利用FLUENT的finite-rate化学反应模型对一个圆筒形燃烧器内的甲烷和空气的混合物的流动和燃烧过程进行研究。

1、建立物理模型,选择材料属性,定义带化学组分混合与反应的湍流流动边界条件2、使用非耦合求解器求解燃烧问题3、对燃烧组分的比热分别为常量和变量的情况进行计算,并比较其结果4、利用分布云图检查反应流的计算结果5、预测热力型和快速型的NO X含量6、使用场函数计算器进行NO含量计算一、利用GAMBIT建立计算模型第1步启动GAMBIT,建立基本结构分析:圆筒燃烧器是一个轴对称的结构,可简化为二维流动,故只要建立轴对称面上的二维结构就可以了,几何结构如图2所示。

(1)建立新文件夹在F盘根目录下建立一个名为combustion的文件夹。

(2)启动GAMBIT(3)创建对称轴①创建两端点。

A(0,0,0),B(2,0,0)②将两端点连成线(4)创建小喷嘴及空气进口边界②连接AC、CD、DE、DF、FG。

(5)创建燃烧筒壁面、隔板和出口②将H、I、J、K、L、M、N向Y轴负方向复制,距离为板高度0.05。

③连接GH、HO、OP、PI、IJ、JQ、QR、RK、KL、LS、ST、TM、MN、NB。

Fluent软件的燃烧模型介绍(精)

Fluent软件的燃烧模型介绍Fluent软件中包含多种燃烧模型、辐射模型及与燃烧相关的湍流模型,适用于各种复杂情况下的燃烧问题,包括固体火箭发动机和液体火箭发动机中的燃烧过程、燃气轮机中的燃烧室、民用锅炉、工业熔炉及加热器等。

燃烧模型是FLUENT软件优于其它CFD软件的最主要的特征之一。

下面对Fluent软件的燃烧模型作一简单介绍:一、气相燃烧模型·有限速率模型这种模型求解反应物和生成物输运组分方程,并由用户来定义化学反应机理。

反应率作为源项在组分输运方程中通过阿累纽斯方程或涡耗散模型。

有限速率模型适用于预混燃烧、局部预混燃烧和非预混燃烧。

应用领域:该模型可以模拟大多数气相燃烧问题,在航空航天领域的燃烧计算中有广泛的应用。

PDF模型该模型不求解单个组分输运方程,但求解混合组分分布的输运方程。

各组分浓度由混合组分分布求得。

PDF模型尤其适合于湍流扩散火焰的模拟和类似的反应过程。

在该模型中,用概率密度函数PDF来考虑湍流效应。

该模型不要求用户显式地定义反应机理,而是通过火焰面方法(即混即燃模型或化学平衡计算来处理,因此比有限速率模型有更多的优势。

应用领域:该模型应用于非预混燃烧(湍流扩散火焰,可以用来计算航空发动机的环形燃烧室中的燃烧问题及液体/固体火箭发动机中的复杂燃烧问题。

非平衡反应模型层流火焰模型是混合组分/PDF模型的进一步发展,从而用来模拟非平衡火焰燃烧。

在模拟富油一侧的火焰时,典型的平衡火焰假设失效。

该模型可以模拟形成Nox的中间产物。

应用领域:该模型可以模拟火箭发动机的燃烧问题和RAMJET及SCRAMJET 的燃烧问题。

预混燃烧模型该模型专用于燃烧系统或纯预混的反应系统。

在此类问题中,充分混合的反应物和反应产物被火焰面隔开。

通过求解反应过程变量来预测火焰面的位置。

湍流效应可以通过层流和湍流火焰速度的关系来考虑。

应用领域:该模型可以用来模拟飞机加力燃烧室中的复杂流场模拟、气轮机、天然气燃炉等。

fluent中的组分输运模型

fluent中的组分输运模型Fluent中的组分输运模型引言:在工程领域,我们经常需要分析和解决许多涉及流体和气体的输运问题。

ANSYS Fluent作为一款流体力学模拟软件,提供了一种强大的工具,可以用于模拟和分析各种流体输运现象。

其中,组分输运模型是Fluent中的一个重要模块,用于研究液体或气体中不同组分的输运行为。

本文将介绍Fluent中的组分输运模型的原理和应用。

一、组分输运模型的基本原理组分输运模型是基于质量守恒和组分守恒的原理进行建模和计算的。

在Fluent中,每个组分都有自己的质量分数,用于描述该组分在流体中的比例。

组分的输运行为包括扩散、对流和反应等过程。

1. 扩散过程扩散是指组分在浓度梯度作用下从高浓度区域向低浓度区域的传递过程。

在Fluent中,可以通过设置组分的扩散系数来模拟这一过程。

扩散系数是一个与温度和压力相关的参数,用于描述组分在流体中的扩散速率。

通过求解质量分数的扩散方程,可以计算出组分在流体中的浓度分布。

2. 对流过程对流是指组分随着流体运动而传输的过程。

在Fluent中,可以通过设置组分的速度和流体的速度场来模拟这一过程。

对流速度通常由流体的速度场和质量分数梯度共同决定。

通过求解质量分数的对流方程,可以计算出组分在流体中的输运速率。

3. 反应过程反应是指组分之间发生化学反应或物理反应的过程。

在Fluent中,可以通过设置反应速率和反应方程来模拟这一过程。

反应速率通常由温度、压力和组分浓度等因素决定。

通过求解质量分数的反应方程,可以计算出组分之间的反应速率。

二、组分输运模型的应用组分输运模型在许多工程领域中都有广泛的应用。

下面将介绍一些常见的应用场景。

1. 化学反应工程在化学反应过程中,组分的输运行为对反应的速率和产物的生成有重要影响。

通过使用Fluent中的组分输运模型,可以模拟和优化化学反应的过程,预测产物的生成和反应速率。

2. 燃烧工程燃烧是指可燃物与氧气发生反应释放能量的过程。

利用fluent组分输运模型模拟锅炉混煤燃烧过程

fluent组分输运模拟混煤燃烧之前用组分输运做过一些混煤燃烧的工作,因为自己一开始接触组分输运的时候也遇到很多困难,用组分输运做混煤模拟更是一无所知,后来在之前课题组基础上,加上自己的摸索,对用组分输运做混煤模拟的套路大概了解了,所以就把这个“套路”总结了一下写了出来,希望可以帮到有需要的朋友。

当然,下面的内容更多的是做混煤模拟的一个过程的描述,具体里面的有些参数的设置我也不是太懂,尤其是一些涉及到化学反应的参数,所以这篇文章只是告诉大家设置的“套路”,具体的参数还是要大家查阅相关文献或书籍。

另外大家也没必要死搬硬套我这个套路,我这篇文章只是希望能给想做混煤模拟的朋友一些启发,大家应当在我这个文章的基础上多去琢磨,搞清楚每一步的设置都是在做什么,这样自己遇到一些我文中没有提到的问题时也能自己解决。

文中若有什么错误或未描述清楚的地方,欢迎互相交流。

1.打开species面板,选择species transport(组分输运),Reactions勾选上Volumetric,表示组分输运在某体积内有化学反应,Turbulence-Chemistry Interaction点选Finite-Rate/Eddy-Dissipation,表示化学反应是有限反应速率的,反应速率受化学反应本身与湍流混合二者共同控制。

2.点Finite-Rate/Eddy-Dissipation后,下面会出现coal calculator,用于对煤的反应进行计算,点coal calculator,弹出如下界面,根据煤质分析结果,填入相应数据,这里假设有两种煤,一种中等挥发份,取名为coal-mv,一种为高挥发份,取名为coal-hv,相应结果如下图。

3.点完Apply后点OK,会弹出如下界面。

4.这样coal-hv就设置好了,然后继续点coal-calculator,以同样的方法设置coal-mv。

再后面的设置比较复杂,我尽量说清楚。

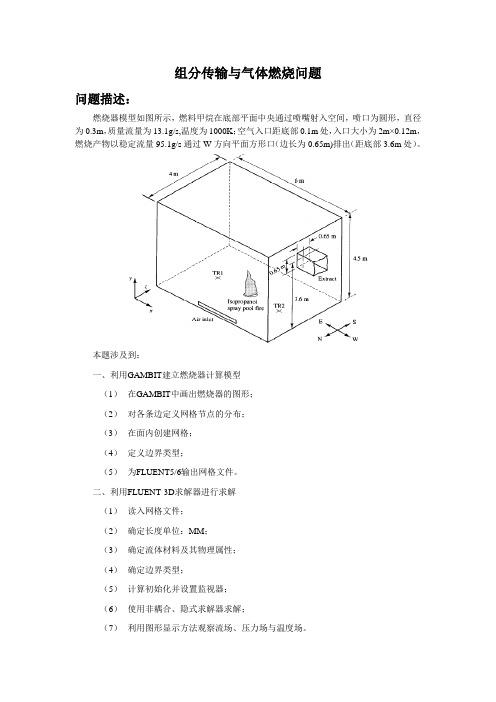

FLUENT系列资料6之组分传输与气体燃烧问题

组分传输与气体燃烧问题问题描述:燃烧器模型如图所示,燃料甲烷在底部平面中央通过喷嘴射入空间,喷口为圆形,直径为0.3m,质量流量为13.1g/s,温度为1000K;空气入口距底部0.1m处,入口大小为2m×0.12m,燃烧产物以稳定流量95.1g/s通过W方向平面方形口(边长为0.65m)排出(距底部3.6m处)。

本题涉及到:一、利用GAMBIT建立燃烧器计算模型(1)在GAMBIT中画出燃烧器的图形;(2)对各条边定义网格节点的分布;(3)在面内创建网格;(4)定义边界类型;(5)为FLUENT5/6输出网格文件。

二、利用FLUENT-3D求解器进行求解(1)读入网格文件;(2)确定长度单位:MM;(3)确定流体材料及其物理属性;(4)确定边界类型;(5)计算初始化并设置监视器;(6)使用非耦合、隐式求解器求解;(7)利用图形显示方法观察流场、压力场与温度场。

一、利用GAMBIT建立燃烧器计算模型第一步:启动GAMBIT并选定求解器FLUENT 5/6第二步:创建燃烧器主体操作:GEOMETRY→VOLUME→CREA TE VOLUM E弹出"Greate Real Brick"设置对话框如图1所示.(1)在width(x)右侧填入6;(2)在Depth(y)右侧填入4;(3)在Height(z)右侧填入4.5;(4)保留Coordinate Sys.(坐标系统)的默认设置;(5)在Direction项,选择+X+Y+Z;(6)点击Apply,点击FIT TO WINDOW.所创建的立方体如图2所示.图1 立方体设置对话框图2 燃烧器主体第三步:创建进口和出口部分1.创建燃料甲烷的进口操作:GEOMETRY→VOLUME→CREA TE VOLUMER在“Greate Real Cylinder”设置对话框3中进行如下设置(1)在Height (进口管长度)右侧填入0.3;(2)在Radius1(半径)右侧填入0.15;(3)在Radius2 (半径)右侧保留为空白;(5)保留Coordinate Sys.(坐标系统)的默认设置;(6)在Axis Location (进口管的中心轴)项,选择Positive Z(沿Z轴正向);(7)点击Apply.图3 创建燃料进口设置对话框2. 创建空气的进口操作:GEOMETRY→FACE→CREATE REAL RECTANGGER FACE (1)在Width (宽度)右侧填入0.12;(2)在Height(高度)右侧填入2;(3)保留Coordinate Sys.(坐标系统)的默认设置;(4)在Direction选择+Z+X(沿+Z+X轴);(5)点击Apply.图4创建空气进口设置对话框3.创建方形出口操作:GEOMETRY→VOLUME→CREA T E VOLUME 弹出"Greate Real Brick"设置对话框如图1所示.(1)在width(x)右侧填入0.65;(2)在Depth(y)右侧填入0.65;(3)在Height(z)右侧填入0.65;(4)保留Coordinate Sys.(坐标系统)的默认设置;(5)在Direction项,选择+X+Y+Z;(6)点击Apply,图5创建出口设置对话框第四步:移动进出口各部分到相应位置1.移动进口圆柱操作:GEOMETRY→VOLUME→MOVE/COPY/ALIGN→ VOLUMES打开“Move/Copy V olumes”设置对话框如图6所示.图6 移动/复制对话框图7 移动/复制对话框图8 移动/复制对话框2.移动空气进口面:操作:GEOMETRY→FACE→MOVE/COPY/ALIGN→VOLUMES,打开“Move/Copy V olumes”设置对话框如图7所示.3.移动方形出口操作:GEOMETRY→VOLUME→MOVE/COPY/ALIGN→VOLUMES打开“Move/Copy V olumes”设置对话框如图8所示.第五步:将进口圆柱,出口方形、空气进口面与燃烧器主体联结为一体1. 进口圆柱和出口方形与燃烧器主体联结为一体:操作:GEOMETRY→VOLUME→BOOLEAN OPERATIONS 打开“Unite Real V olumes”对话框9所示.图9合并体积选择对话框2. 方形进口面与燃烧器主体联结为一体:操作:GEOMETRY→VOLUME→SPLIT VOLUME打开“Unite Real V olumes”对话框10所示.图10合并面积选择对话框图11 燃烧器主体第六步:划分面网格和体网格1.划分面网格操作:Mesh→Face→Mesh Faces打开“Mesh Faces”对话框如图12所示.图12 面网格划分设置对话框图13 面网格划分示意图进口面和壁面,出口面和壁面的网格划分方法相同。