计算离心泵面积比和蜗壳面积的方法

蜗壳计算讲解

第五章 蜗壳 88第五章 蜗壳45 蜗壳形式与其主要尺寸的选择现代的中型及大型水轮机都是用蜗壳引导进水的。

各种水力实验中所进行的试验指出,设计合理的蜗壳,它的引水能力及效率与小型水轮机所采用的明槽式装置及罐式机壳相比较并无明显的降低。

蜗壳的优点是可以大大缩短机组之间的距离,这在选择电站厂房的大小时,有着很大的意义。

从蜗壳的研究当中,可以确定各种不同水头下蜗壳内的最佳水流速度,最合理的蜗壳形式,经及制造它的材料。

大部分的转桨式及螺桨式水轮机都采用梯形截面的混凝土蜗壳。

目前设计混凝土蜗壳的最高水头是30~35公尺。

然而,有很多大型水电站,在水头低于35公尺时还应用金属蜗壳。

轴向辐流式水轮机通常采用金属蜗壳,按照水头及功率的不同,金属蜗壳可由铸铁或铸钢浇铸(图62),焊接(图63)或铆接而成。

图64所示是根据水轮机的水头及功率,对于各种不同型式蜗壳通常所建议采用的范围。

蜗壳的大小决定了它的进水截面,而进水截面是与所采取的进水速度有关的。

最通用的进水速度与水头之间的关系,对于12~15公尺以下的水头来说如下式所示:H k v v c = (84)式中 c v —蜗壳中的进水速度;H —有效水头;v k —速度系数,约为1.0。

中水头或高水头则常应用下列关系:30v c H k v = (85)如果把列宁格勒斯大林金属工厂和其它制造厂所出品的中水头及高水头水轮机的现有蜗壳进水速度画在圆上,那么对于水头超过12~15公尺时,我们可得符合下式的曲线:30c H v 5.1=然而,有许多由列宁格勒斯大林金属工厂及外国厂家制造的良好的蜗壳,进水速度大大超过了所示的数值。

图65所示为根据有效水头选择蜗壳进水速度用的诺模图,此图是根据上述的公式而做成的。

46 蜗壳的水力计算当工质—水,流经水轮机的运动机构—转轮时,由于运动量的变化而产生流体能量的转变。

这可用水轮机的基本方程式来表示:gh ηu v u v r u u 2211=-由蜗壳所产生的环流(旋转)及速度v u1只与当时一瞬间的流量Q 和蜗壳尺寸有关。

二、离心泵的基本方程式

二、离心泵的基本方程式离心泵基本方程式从理论上表达了泵的压头与其结构、尺寸、转速及流量等因素之间的关系,它是用于计算离心泵理论压头的基本公式。

离心泵的理论压头是指在理想情况下离心泵可能达到的最大压头。

所谓理想情况就是:①叶轮为具有无限多叶片(叶片的厚度当然为无限薄)的理想叶轮,因此液体质点将完全沿着叶片表面流动,不发生任何环流现象;②被输送的液体是理想液体,因此无粘性的液体在叶轮内流动时不存在流动阻力。

这样,离心泵的理论压头就是具有无限多叶片的离心泵对单位重量理想液体所提供的能量。

显然,上述假设是为了便于分析研究液体在叶轮内的运动情况,从而导出离心泵的基本方程式。

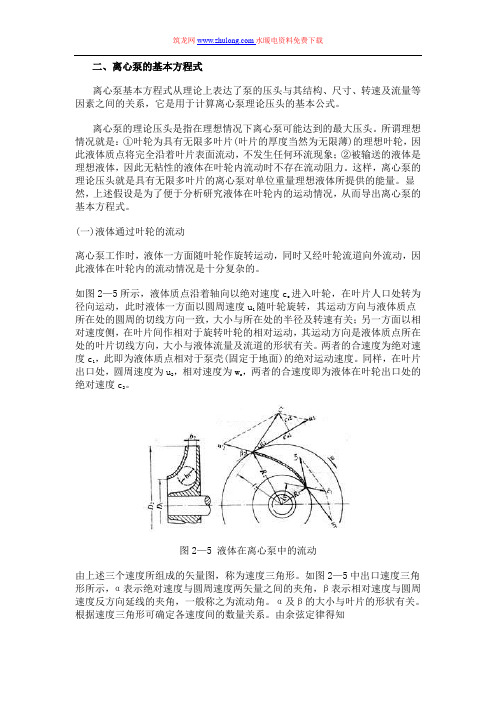

(一)液体通过叶轮的流动离心泵工作时,液体一方面随叶轮作旋转运动,同时又经叶轮流道向外流动,因此液体在叶轮内的流动情况是十分复杂的。

如图2—5所示,液体质点沿着轴向以绝对速度co进入叶轮,在叶片人口处转为径向运动,此时液体一方面以圆周速度u1随叶轮旋转,其运动方向与液体质点所在处的圆周的切线方向一致,大小与所在处的半径及转速有关;另一方面以相对速度侧,在叶片间作相对于旋转叶轮的相对运动,其运动方向是液体质点所在处的叶片切线方向,大小与液体流量及流道的形状有关。

两者的合速度为绝对速度c1,此即为液体质点相对于泵壳(固定于地面)的绝对运动速度。

同样,在叶片出口处,圆周速度为u2,相对速度为ws,两者的合速度即为液体在叶轮出口处的绝对速度c2。

图2—5 液体在离心泵中的流动由上述三个速度所组成的矢量图,称为速度三角形。

如图2—5中出口速度三角形所示,α表示绝对速度与圆周速度两矢量之间的夹角,β表示相对速度与圆周速度反方向延线的夹角,一般称之为流动角。

α及β的大小与叶片的形状有关。

根据速度三角形可确定各速度间的数量关系。

由余弦定律得知111212121cos 2αu c u c w -+=(2—1)222222222cos 2αu c u c w -+=(2—1a)由此可知,叶片的形状影响液体在泵内的流动情况以及离心泵的性能。

离心泵的主要性能参数的介绍与计算

离心泵的主要性能参数的介绍与计算一、流量Q(m3/h 或m3/s) 离心泵的流量即为离心泵的送液能力,是指单位时间内泵所输送的液体体积。

泵的流量取决于泵的结构尺寸(主要为叶轮的直径与叶片的宽度)和转速等。

操作时,泵实际所能输送的液体量还与管路阻力及所需压力有关。

二、扬程H(m) 离心泵的扬程又称为泵的压头,是指单体重量流体经泵所获得的能量。

泵的扬程大小取决于泵的结构(如叶轮直径的大小,叶片的弯曲情况等、转速。

目前对泵的压头尚不能从理论上作出精确的计算,通常用实验方法测定。

泵的扬程可同实验测定,即在泵进口处装一真空表,出口处装一压力表,若不计两表截面上的动能差(即Δu2/2g=0),不计两表截面间的能量损失(即∑f1-2=0),则泵的扬程可用下式计算注意以下两点:(1)式中p2 为泵出口处压力表的读数(Pa);p1 为泵进口处真空表的读数(负表压值,Pa)。

(2)注意区分离心泵的扬程(压头)和升扬高度两个不同的概念。

扬程是指单位重量流体经泵后获得的能量。

在一管路系统中两截面间(包括泵) 列出柏努利方程式并整理可得式中H 为扬程,而升扬高度仅指Δz 一项。

例2-1 现测定一台离心泵的扬程。

工质为20℃清水,测得流量为60m/h 时,泵进口真空表读数为-0.02Mpa,出口压力表读数为0.47Mpa(表压),已知两表间垂直距离为0.45m 若泵的吸入管与压出管管径相同,试计算该泵的扬程。

解由式查20℃,h=0.45mp=0.47Mpa=4.7*10Pap=-0.02Mpa=-2*10PaH=0.45+=50.5m三、效率泵在输送液体过程中,轴功率大于排送到管道中的液体从叶轮处获得的功率,因为容积损失、水力损失物机械损失都要消耗掉一部分功率,而离心泵的效率即反映泵对外加能量的利用程度。

泵的效率值与泵的类型、大小、结构、制造精度和输送液体的性质有关。

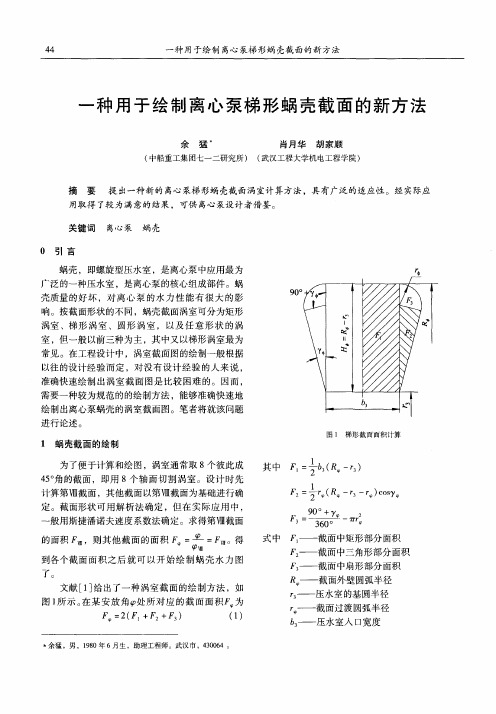

一种用于绘制离心泵梯形蜗壳截面的新方法

一种用于绘制离心泵梯形蜗壳截面的新方法

引言:

离心泵是一种常见的流体机械,其工作原理是通过离心力将液体从中

心吸入,然后将其推向周围。

离心泵的核心部件是蜗壳,它的截面形

状对泵的性能有着重要的影响。

本文介绍了一种新的方法,用于绘制

离心泵梯形蜗壳截面。

正文:

传统的绘制方法是通过手工绘制或使用计算机辅助设计软件来完成。

然而,这些方法存在一些问题,例如手工绘制需要大量的时间和精力,而计算机辅助设计软件则需要高昂的费用和专业的技能。

因此,我们

提出了一种新的方法,它可以快速、准确地绘制离心泵梯形蜗壳截面。

该方法基于三维打印技术,使用一种特殊的材料来打印出蜗壳的模型。

这种材料可以在打印过程中自动形成梯形截面,从而省去了手工绘制

的步骤。

此外,该方法还可以通过调整打印参数来实现不同形状的蜗

壳截面,从而满足不同的需求。

该方法的优点不仅在于快速、准确,还在于成本低廉。

相比于传统的

绘制方法,使用三维打印技术可以大大降低成本,同时还可以提高生

产效率。

此外,该方法还可以实现批量生产,从而满足大规模生产的

需求。

结论:

综上所述,我们提出了一种新的方法,用于绘制离心泵梯形蜗壳截面。

该方法基于三维打印技术,可以快速、准确地绘制出蜗壳模型,同时

还可以实现不同形状的蜗壳截面。

该方法的优点在于成本低廉、生产

效率高,可以满足大规模生产的需求。

我们相信,这种新的方法将会

在离心泵的设计和生产中得到广泛应用。

离心泵叶轮与蜗壳设计几何参数的优化研究

离心泵叶轮与蜗壳设计几何参数的优化研究离心泵是一种常用的流体机械设备,广泛应用于工业生产和民用领域。

其工作原理是通过离心力将液体推向出口,实现流体输送的目的。

离心泵的性能直接受到叶轮和蜗壳的设计参数的影响,因此对这些几何参数进行优化研究,可以改善离心泵的工作效率和节能性能。

叶轮是离心泵的核心部件,其结构形式多样,包括正向叶轮、背靠背叶轮和双吸入流通道叶轮等。

在进行叶轮设计时,需要考虑叶轮的轴长、轴功率、进口直径和出口直径等参数。

叶轮的直径越大,对应的扬程和流量也会增加,但是叶轮过大会导致泵的体积增大,造成不必要的浪费。

轴功率则与流量和工作压力有关,合理控制轴功率可以提高泵的工作效率。

另外,在叶轮的设计中,还需要考虑叶片的形状、数量和间隙等因素。

叶片的形状通常遵循空气动力学原理,采用弯曲或弯折形式,以减小流体在泵内的速度和压力变化,并提高泵的稳定性。

蜗壳是离心泵的另一个重要部件,其作用是引导进入泵的液体流向叶轮,并将离心泵的压力能转化为流体动能。

蜗壳的几何参数包括进口直径、出口直径、蜗舌角度和蜗舌长度等。

进口直径和出口直径是决定流量和扬程的关键参数,通常根据泵的设计工况和流体性质来确定。

蜗壳的设计还需要考虑蜗舌角度和蜗舌长度,这两个参数对泵的效率和稳定性影响较大。

蜗舌角度越小,流体在蜗壳内的速度变化越小,从而减小能量损失;而蜗舌长度越长,流体在蜗壳内的速度变化越平缓,减少压力波动和振动。

离心泵叶轮与蜗壳的几何参数优化研究的目标是找到一组最佳参数组合,使得离心泵在给定的工况下能够实现最大的效率和能量转换。

该研究可以通过理论计算、数值模拟和实验测试等方法进行。

对于叶轮的优化研究,可以通过设计不同形状和数量的叶片,采用数值模拟方法进行性能评估,并通过实际测试验证。

对于蜗壳的优化研究,可以通过调整进出口直径和蜗舌角度等参数,采用CFD模拟方法进行性能预测,并通过试验验证。

在离心泵叶轮与蜗壳设计几何参数的优化研究中,需要考虑的因素很多,如流体性质、工况参数、材料选择等,且不同泵的要求和工况也存在差异。

机械制造自动化

p saeo g u asg f a ep mp[ ,中] 仇宝云 l r 刊 / ( 州大学 能源与 动力 工程学 院 ,扬州 扬 2 50 ) 2 0 9,林海江,袁寿其 ,黄季艳,冯 晓 莉 , 械 工 程 学 报 . 0 6,4 (2. , 机 一2 0 21 )

表 1 6 参 关键词 :粒 子图像测速仪;尾水管 ;流 场 ;导 叶开度

0008 7 87 8 4 0 ・4 6 5

自动控制 已广泛应 用于现代 化工生产 , 不仅 改进 了生产装置的 自动化水平,而 且提 高了产 品的质 量和产 量 .介绍 了一 种 以生产过程 监控 软件和 P C 可编 程 L ( 控制器) 相结合 的方法 , 对一套乳液聚合 装置进行 自动控制系统设计 ,实现 了整 个 生 产 过 程 的 自动 控 制 以及 监 控 功 能.对其 中影 响质量最 关键 的因素—— 聚合温度 ,采 用了 串级加分程控制方法 进行调节 .通过 长期实际运 行,系统达 到了预期 设计 的控 制效果,证明 了控制 系统 的可行性 .图 5参 5 关键词 :聚合 ;可编程 控制 器; 自动控 制 ;控制软件

大 型 水 泵 出 水 流 道 优 化 水 力设 计 :

Op i m y r u i e i n f r d s h r e t mu h d a l d s o ic ag c g

电工程学 院,成都 6 0 0 ) 15 0 ,李丹 ,季全 凯 ,王 军 ,许 巍 巍, 械 工程 学报 . , 机 一

00O9 7870 4 0 ・5 6 0

陶瓷 自动 配料 柔性 开发系统 的软件设 计

= S fwae d sg f f x b e d v lp n o t r e i n o e i l e eo i g l

双蜗壳离心泵内部流场数值计算分析

文章编号: 1005 0329(2009)09 0015 04双蜗壳离心泵内部流场数值计算分析刘 宜,宋怀德,陈建新(兰州理工大学,甘肃兰州 750050)摘 要: 借助于CFD软件,基于雷诺时均N-S方程和标准k- 湍流模型运用SI M PLE计算方法对叶轮双蜗壳内部流场进行数值模拟,通过模拟双蜗壳与过渡流道内的压力场、速度场、速度矢量分布和流动迹线的三维可视化的流动规律,得出与试验结果相吻合的结果。

运用三个不同工况下速度场和压力场的计算结果,分析该叶轮和过渡流道的内部水力特征,通过计算结果和流动细节以及结构特点,探索双蜗壳及过渡流道内的回流、撞击等流动规律。

关键词: 双蜗壳;对称;湍流;数值模拟;不同流量中图分类号: TH311 文献标识码: A do:i10.3969/.j i ssn.1005-0329.2009.09.004 Num erical Si m ulation A na l y sis of Flow F ield i n t he D ouble Vo l u te Centrif ugal Pu m pL I U Y,i S ONG H ua i de,CHEN Ji an x in(Lanzhou U n i ve rsity o f T echno l ogy,L anzhou730050,Ch i na)Abstrac t: W ith CFD so ft w are,by taking bo t h the reyno l ds averaged N S equati ons and t he standard k turbu lence mode lus i ng SI M PLE,nu m erical s i m u l a tion o f the i n ternal flo w field f o r i m pe ller scrollw as carried ou t.By s i m u l ating the double vo l ute and the transitiona l fl ow of pressure fi e ld,v elocity fi e l d,ve locity vector distributi on even trace the fl ow o f the three d i m ensi onal v i sua liza ti on of t he flo w regular.t he resu lts co i nc i ded w ith the experi m enta l resu lts.the speed and pressure of resu lts i n t he use o f three d ifferen t conditions,the i m pe ller and the transition o f fl ow Interna l charac teristi cs of the w ater w as ana l y zed through the results,as w e ll as t he structure fl ow cha racte ristics w as de ta il d to explore the back fl ow and the i m pact i n the double vo l ute and the trans i ti onal flo w.K ey word s: t he doub le vo lute;symm etric;t urbu l ence;nu m er i ca l si m u l a ti on;different fl ow1 前言蜗壳内部流动研究早期以理论和试验为主,而且理论研究和设计多基于无粘流动和转轮出口流动的轴对称假设,但由于实际流动中粘性不可忽略以及转轮有限数带来的蜗壳进口非均匀性使得传统方法很难获得对蜗壳内部流动的精确描述,随着计算机科学技术的飞速发展,流体流动数值计算模型已成为蜗壳内部流动研究的一个重要手段。

蜗壳计算

第二章、蜗壳计算第一节参数的选择1.蜗壳形式的选择由最大水头为257m,决定采用金属蜗壳,根据D1=2.0m,查水轮机课本P121 257:sun=”a13”sun1=”1”给定2.0:sun=”s2”sun1=”1”给定2.座环参数座环进口直径D a=1.64D1=3.28m,座环出口直径D b=1.37D1=2.74m,蜗壳常数K=0.1m ,r=0.2m 。

1.64:sun=”w1”sun1=”1”给定3.28: sun=”w2”sun1=”2”由公式D a=1.64D1得1.37: sun=”w4”sun1=”1”给定2.74:sun=”w3”sun1=”2”由公式D b=1.37D1得第二节进口断面参数选择(1)包角=345。

345:sun=”w5”sun1=”1”给定(2)进口断面平均流速υ0=K H其中K为金属蜗壳流速系数由原型机A520-40型综合特性曲线查得H=233m ,由H查水轮机课本图5—40得K=0.6 ,则0.6:sun=”w9”sun1=”1”给定υ0=K H=0.6×233=9.16 m/s ,(3)进口断面流量9.16:sun=”w4”sun1=”2”由公式υ0=K H得根据H=233m,n11=nD1H =500×2233=65.51r min233:sun=”a14”sun1=”1”给定65.51:sun=”w15”sun1=”1”由公式n11=nD1H得由模型综合特性曲线查得Q11=0.407(m3/s)0.407:sun=”w17”sun1=”1”给定Q0=φ0360=φ0360Q11限D2H=345360×0.407×4×233=25.81 (m3/s)360:sun=”w19”sun1=”1”给定0.47:sun=”w20”sun1=”1”给定25.81:sun=”w21”sun1=”2”由公式Q0=φ0360=φ0360Q11限D2H得(4)计算进口断面积F0F0=Q0υ0=25.819.16=2.82 (m2)2.82:sun=”w23”sun1=”2”由公式F0=Q0υ0得(5)进口断面的内半径ρ0=F0π=2.823.14=0.947m3.14:sun=”w26”sun1=”1”给定0.947:sun=”w27”sun1=”2”有公式ρ0=F0π得(6)确定进口端面的中心距a0由b0=D1×(0.1+0.00065n)-s=2×(0.1+0.00065 119.92)=0.36 m119.92:sun=”w29”sun1=”1”给定0.36:sun=”w30”sun1=”2”有公式b0=D1×(0.1+0.00065n)-s则a0=r0+ ρ02−h2=2.63m2.63;sun=”w32”sun1=”2”有公式a0=r0+ ρ02−h2的(7)进口断面的外半径RR0=a0+ρ0=2.63+0.947=3.58m3.58:sun=”s3”sun1=”2”有公式R0=a0+ρ0的第三节座环尺寸的确定(1)确定蝶形边锥角一般由座环的工艺决定取=55。

离心泵蜗壳设计任务说明书.

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊安徽工业大学毕业设计(论文)任务书课题名称基于Pro/E的离心泵涡道三维建模学院机械工程学院专业班级机118班姓名刘良涛学号 119054487毕业设计(论文)的主要内容及要求:1.中英文献检索与综述,涉及离心泵及蜗壳的相关文献;2.参照离心泵蜗壳等的涉及方案计算蜗壳梯形断面的相关数据,并绘制出蜗壳的平面图;3.利用Pro/E软件绘制得到蜗壳的三维模型;4.为了便于设计,本次设计的离心泵为低比转速类型;5.说明书30-40页、不少于15000字、5000字的英文文献翻译、300字中英文摘要。

设计图纸折合A0图纸3张(含一张手绘A0)。

指导教师签字:填写说明:"任务书"封面请用鼠标点中各栏目横线后将信息填入,字体设定为楷体-GB2312、四号字;在填写毕业设计(论文)内容时字体设定为楷体-GB2312、小四号字。

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊摘要分析了目前离心泵蜗壳在三维模型设计中存在的问题,采用Pro/E 零件模块和曲面造型模块的三维造型功能和实体转换特征,采用了离心泵蜗壳实体模型构造和研究的方法,为离心蜗壳的三维模型设计与生成准确的工程图之间提供了一种新思路。

通过对离心泵蜗壳流道八个过水断面几何形状分析,建立了各过水断面几何尺寸的数学模型,采用计算机辅助设计,从而设计出优秀的泵蜗壳水力模型,提高了泵的效率指标,为泵蜗壳八个过水断面的设计提供了理论依据。

然后利用Pro/E的草绘截面和边界混合生成蜗壳的三维形状。

生成的Pro/E 参数化图形直观、简洁、形象,便于修改设计和对产品进行系列化设计。

为采用有限元分析方法和流体动力学分析方法进一步研究离心泵蜗壳提供了实体模型.关键词:离心泵蜗壳;边界混合;三维建模; Pro/E┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊AbstractThe main problems in three-dimensional modeling design for spiral casing of centrifugal pump were analyzed ,and the design and study method for spiral casing modeling were discussed.Adopting parts module ,curve structure module and transform design deriving engineering drawings were solved.Through the volute of a centrifugal pump flow analysis of eight cross section geometry, establishing the mathematical model of the cross section geometry, computer-aided design and design excellent hydraulic model pump volute, improves the efficiency of pump indicator for pump volute eight cross section provides a theoretical basis for the design. Then use Pro/E volute of the sketched section and boundary blend to generate three dimensional shapes.The parameterized drawings derived by Pro/E are easily to be modified for series designs,which offfers a new feasible modeling design.Method for spiral casing .An entity model for futher study with finite-element and hydro-dynamic methods is avaiable.Key words: centrifugal pump volute; joint border; three-dimensional modeling ; Pro/E┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊目录1绪论 ----------------------------------------------------------------- 11.1研究背景-------------------------------------------------------- 11.2研究目的-------------------------------------------------------- 11.3研究意义-------------------------------------------------------- 11.4国内外研究现状-------------------------------------------------- 11.5研究内容-------------------------------------------------------- 22 离心泵概述----------------------------------------------------------- 32.1离心泵的工作原理------------------------------------------------ 32.2 离心泵的主要部件 ----------------------------------------------- 32.2.1 吸水室---------------------------------------------------- 42.2.2 叶轮------------------------------------------------------ 42.2.3 压水室---------------------------------------------------- 42.2.4结构部件 -------------------------------------------------- 42.3离心泵的应用---------------------------------------------------- 52.3.1给水排水及农业工程 ---------------------------------------- 52.3.2工业工程 -------------------------------------------------- 52.3.3航空航天和航海工程 ---------------------------------------- 62.3.4 能源工程-------------------------------------------------- 62.3.5车辆系统用离心泵 ------------------------------------------ 73 离心泵设计参数------------------------------------------------------- 83.1流量q ---------------------------------------------------------- 83.2扬程H ---------------------------------------------------------- 83.3转速n ---------------------------------------------------------- 84 压水室的水力设计----------------------------------------------------- 94.1压水室的作用---------------------------------------------------- 94.2螺旋形压水室---------------------------------------------------- 94.2.1压水室的工作原理 ----------------------------------------- 104.2.2涡室的主要结构参数及设计(速度系数法) ------------------- 11 5螺旋形涡室的绘图步骤 ------------------------------------------------ 17 6 离心泵蜗壳水力设计-------------------------------------------------- 206.1 设计实例1 ----------------------------------------------------- 206.1.1比转数的计算 --------------------------------------------- 206.1.2叶轮出口宽度 --------------------------------------------- 206.1.3叶轮外径 ------------------------------------------------- 206.1.4基圆D3--------------------------------------------------- 206.1.5涡室入口宽度3b ------------------------------------------- 20┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊6.1.6涡室隔舌安放角θ ----------------------------------------- 206.1.7涡室断面面积的确定 --------------------------------------- 206.1.8涡室扩散管的设计 ----------------------------------------- 216.1.9八个断面的相关数据 --------------------------------------- 226.1.10基于Pro/E的离心泵蜗壳三维建模过程 ---------------------- 236.2设计实例2 ----------------------------------------------------- 286.2.1比转数的计算 --------------------------------------------- 286.2.2叶轮出口宽度 --------------------------------------------- 286.2.3叶轮外径 ------------------------------------------------- 296.2.4基圆D3--------------------------------------------------- 296.2.5涡室入口宽度3b ------------------------------------------- 296.2.6涡室隔舌安放角θ ----------------------------------------- 296.2.7涡室断面面积的确定 --------------------------------------- 296.2.8涡室扩散管的设计 ----------------------------------------- 306.2.9八个断面的相关数据 --------------------------------------- 306.2.10基于Pro/E的离心泵蜗壳三维建模过程 ---------------------- 32 7总结与展望 ---------------------------------------------------------- 34 致谢---------------------------------------------------------------- 36 参考文献-------------------------------------------------------------- 37┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊1 绪论1.1研究背景离心泵是一种用量最大的水泵,在给水排水及农业工程、固体颗粒液体输送工程、石油及化学工业、航空航天和航海工程、能源工程和车辆工程等国民经济各个部门都有广泛的应用。

低比转速离心泵的面积比原理

低比转速离心泵的面积比原理

低比转速离心泵的面积比原理是一个特别重要的研究内容,它是指在同样的叶片面积条件下,由于低比转速,导致离心泵的流量能力和扬程性能有不同程度地提高。

简而言之,低比转速离心泵的面积比原理是指,当离心泵转速减少时,叶片的面积比也会随之改变,从而使其具有更好的流量能力和扬程性能。

1、低比转速离心泵的流量能力

低比转速离心泵在流量能力上具有明显的优势。

当离心泵的转速降低时,叶片的面积比随之增大,使得离心泵的流量能力也随之提高。

因此,在低转速情况下,叶片的面积比越大,离心泵的流量能力就越强。

2、低比转速离心泵的扬程性能

低比转速离心泵在扬程性能上也有不俗表现。

当离心泵转速降低时,叶片的面积比也会增大,这会导致离心泵的流量能力增加,从而使离心泵的扬程能力也会有所提高。

相反,当离心泵的转速升高时,叶片的面积比也会随之变小,从而使离心泵的扬程能力也会有所降低。

显然,在低转速情况下,叶片的面积比越大,离心泵的扬程能力就越强。

3、低比转速离心泵的效率

低比转速离心泵的效率一般不会受到太大的影响。

当离心泵的转速降低时,叶片的面积比会变大,这会使离心泵的流量能力和扬程能力增强,但也会使离心泵的压力损失增大,从而使其效率降低。

所以,在低转速情况下,除非叶片的面积比提高的幅度大于压力损失增加的幅度,否则离心泵的效率不会有太大的提升。

综上所述,低比转速离心泵的面积比原理是指,当离心泵转速减少时,叶片的面积比也会随之改变,从而使其具有更好的流量能力和扬程性能,但离心泵的效率一般不会受到太大的影响。

叶片的面积比越大,离心泵的流量能力和扬程能力就越强,但其效率也可能会降低。

离心泵叶轮蜗壳设计的excel计算表格

离心泵叶轮蜗壳设计的excel计算表格1. 引言离心泵作为一种常见的流体机械设备,其叶轮蜗壳设计是至关重要的一环。

而在进行离心泵叶轮蜗壳设计时,使用excel计算表格可以帮助工程师更方便、更高效地进行设计和计算。

本文将深入探讨离心泵叶轮蜗壳设计的excel计算表格,帮助读者更全面地理解这一设计过程。

2. 离心泵叶轮蜗壳设计的基本原理在进行离心泵叶轮蜗壳设计时,需要考虑到流体动力学、结构力学、材料力学等多个方面的知识。

叶轮的设计需要考虑叶片的形状、倾角、厚度等参数,而蜗壳的设计则需要考虑其内外形状、壁厚、叶轮与蜗壳之间的间隙等因素。

这些参数的选择和计算需要进行大量的理论分析和数值计算。

3. Excel计算表格在叶轮设计中的应用通过excel计算表格,工程师可以方便地输入叶轮设计所需的各项参数,并进行相关计算。

可以通过excel表格计算叶轮的叶片数、叶片倾角、叶片厚度等参数,还可以进行叶轮叶尖速度、叶轮出口直径的计算。

借助excel表格,可以快速得到各种叶轮设计参数的计算结果,并根据需要进行调整和优化。

4. Excel计算表格在蜗壳设计中的应用同样地,excel计算表格也可以在蜗壳设计中发挥重要作用。

在excel表格中,可以输入蜗壳的内外形状参数,进行蜗壳的流线设计、壁厚的计算、叶轮与蜗壳之间的间隙设计等。

通过excel表格,工程师可以快速进行蜗壳设计参数的计算,并方便灵活地进行不同设计方案的比较和优化。

5. 个人观点和理解从个人的角度来看,excel计算表格在离心泵叶轮蜗壳设计中的应用,极大地方便了工程师的设计工作。

通过excel表格,可以快速进行参数的计算和方案的比较,提高了设计效率和设计质量。

excel表格也便于记录和整理设计过程,方便后续的修改和复查。

excel计算表格在叶轮蜗壳设计中的应用,有助于提高设计效率和准确性。

6. 总结通过本文的介绍,读者可以更全面地理解离心泵叶轮蜗壳设计的excel 计算表格的重要性和应用。

离心泵叶轮进出口流道面积比探讨

离心泵叶轮进出口流道面积比探讨系。

通过实型泵统计结果,证明不同比转数对应不同的面积比,从而扩大对面积比值的应用。

1引言本文所述叶轮流道进出口面积比与通常概念叶轮流道进出口有效面积比不同;后者为叶轮两叶片间进出口流道有效面积比,而本文所讲的则是叶轮吸入口有效断面面积与叶轮两叶片间流道出口有效面积之和比。

个是控制叶轮流道扩散程度,而另个是控制不同比转数叶轮流道进出面积范围,也是检验叶轮水力设计是否合理的重要判据。

选择上述合理参数便可设计出个好的水力模型,但是,当叶片数为12片时即单双流道叶轮设计就并非如此,因为单双流道设计是先设计流道,即确定流道进口与出口有效面积的关系才可进行。

至今,作者尚未见到对离心泵叶轮吸入口断面面积与叶片间流道有效面积之和比的理论研究报道。

因此,希望本文对离心泵叶轮进出口流道面积比的探讨对从事流体机械设计工作者有所启迪。

下文离心泵叶轮进出口流道面积比简称叶道面积比。

关系的推导2.1叶道面积比的达式式中Xo=7TfljV4A=262叶轮进口有效面积以叶轮进口直径叶轮轮毂直径糸叶轮流道出口有效面积之和7.叶片数2平面两叶片的有效宽度62轴面叶片有效宽度尺比值或系数式中符号见1.2.2叶道进出口速度关系由流体连续性方程式=戌得V2=KV02文献明,叶轮内的相对运动不论叶片数多少,可以认为是定常的。

因此,这里的6绝对速度,也是相对速度叭2.3相对速度的确定由速度角形得由于见2是平均速度,所以不是叶轮外径认处的圆周速度,而是过平面两叶片间有效宽度22处的圆周速度2,1.2.4绝对速度圆周分量与圆周速度U的关系上反应势系数氏=出乐得人4式得将5代人3得2.5进口直径认与进口速度的关系认=以于是=1.43.可见,上述参考值大小与比转数。

8有关,这说明叶道面积比与比转数有关,并且不同比转数,对应不同的厂,但是人值是个范围值,且范围很大。

虽然如此,但不会影响我们对尺值的确定。

大量离心泵理论乃是建立在理论计算与实践经验系数基础上。

关于离心泵的计算

(2) N 有效 PQ △P-泵进出口压差,Pa Q-体积流量,m3/s ÷3600 1m3/h m3/s

(3) N 有效 △P-泵进出口压差,MPa Q-体积流量,m3/h 6

(w)

PQ (kw) 3. 6

N 有效

PQ 10 PQ 1 PQ 3.6 1000 3600 3.6

n-转速r/min Q-体积流量,m3/s(双吸泵为Q/2) H-扬程,m(多级泵为H/i)

6、比例定律

当离心泵的转数改变时,会使泵的流量、扬程、功率发生变化

Q n n Q Q Q n n

H n 2 H H ( ) n n n H n H H

N n 3 N ( ) n n 3 N n N

n、Q、H、N-泵原来的转数、流量、扬程、功率。 n'、Q'、H'、N'-泵改变转数后的转数、流量、扬程、功率。

切削叶轮外径,会使泵的流量、扬程、功率发生变化 Q1 D1 D1 Q2 D2 Q2 D2 Q1

D1 H 2 H1 D1 2 D1 ( ) D2 H2 D2 H1 H1 H2

H—扬程,m;

PS、PD—分别为泵入口和出口处的压力,Pa; ZSD—泵入口中心到出口处的垂直距离,m;

Ρ—液体的密度,kg/m3; g—重力加速度,m/s2。一般取9.8;

3、功率N(w或kw)

(1) N 有效 gQH (w ) ρ-液体的密度,kg/m3 g- 重力加速度,m/s2。一般取9.8 H-扬程,m Q-体积流量,m3/s ÷3600 1m3/h m3/s 1MPa=106Pa 1kw=1000w

关于离心泵的计算

赵庆霞

主要内容

离心泵叶轮蜗壳设计的excel计算表格

离心泵叶轮蜗壳设计的excel计算表格一、背景介绍离心泵作为一种常见的流体机械,广泛应用于工业生产和民用领域。

而离心泵的核心部件之一就是叶轮和蜗壳。

叶轮是离心泵中的运动部件,蜗壳则是叶轮周围形成的流道。

合理的叶轮蜗壳设计是确保离心泵性能高效运行的关键。

二、叶轮蜗壳设计的重要性1. 影响泵的效率:合理的叶轮蜗壳设计可以减小泵的内部摩擦阻力,提高泵的效率,从而降低能量消耗。

2. 控制流体力学特性:叶轮蜗壳的设计可以影响泵的流量、扬程和流速分布等重要参数,通过合适的设计可以实现期望的流体力学特性。

3. 减小振动和噪音:良好的叶轮蜗壳设计可以减小泵的振动和噪音,提高使用的稳定性和舒适度。

三、设计过程及计算表格在进行叶轮蜗壳设计时,通常可以按照以下步骤进行操作,同时我们也可以利用Excel制作一个方便实用的计算表格,如下:1. 确定设计参数首先,我们需要确定一些基本的设计参数,如流量Q、扬程H、旋转速度等。

同时也需要考虑液体的特性,如密度、黏度等。

2. 确定叶轮尺寸根据所需流量、扬程等参数,可以根据相关公式计算出叶轮的外径、叶片数目、进口、出口直径等参数。

3. 绘制叶轮叶片形状根据所选的叶轮类型和所需性能,可以利用绘图软件绘制叶轮的叶片形状。

对于较为复杂的叶轮形状,可以采用离散点法进行参数化拟合。

4. 确定叶片导向角通过叶片导向角的选择,可以使流体在叶轮叶片上的入口和出口处变换动能和静能的比例,从而实现所需的流体力学性能。

5. 蜗壳进口设计根据流量和进口直径等参数,可以利用相关公式计算出蜗壳进口的截面积和形状。

6. 蜗壳出口设计类似于蜗壳进口设计,根据流量和出口直径等参数,可以计算出蜗壳出口的截面积和形状。

7. 蜗壳蜗舌设计通过计算截面形状和流量的关系,可以确定蜗壳内部流道的形状,使流体在流过蜗壳时能达到所需的流态。

以上是叶轮蜗壳设计的一般步骤,当然具体的设计过程还涉及到更多的细节和工程实践。

为了便于计算和设计,我们可以利用Excel制作一个计算表格,将上述步骤的计算公式整合到表格中,实现自动化计算和结果输出。

一种用于绘制离心泵梯形蜗壳截面的新方法

由于第 1 截面 至第 Ⅷ截 面的 面积均 可根 据速度

系数法求 得,由 y 求 出 A 、 后 ,根据式 ( ) 2 计 算各截面对应的 。当各截面侧壁倾斜角 y 取相 同值 时 , B 仅 需 计 算 一 次 ,只 要 在 方 程 中代 人不 同的 F 就 可以求 得对应 的 R 并 由式 ( ) 4 求 出 日 根 据 式 ( ) 求 出对 应 的过 渡 圆 弧 半 径 2 ;当各截 面 侧 壁倾 斜 角 取 不 同值 时 ,相 应 各 个值 都要重 新计 算 。

2 蜗壳截面 的 绘制 的新方 法 采用 上 述 方 法 , 笔 者 以 某 动 力 装 置 中 的 Q5 8 3 H 0高速 离 心 泵及 文 献 [ ] 2 中若 干例 子 进 行 验

B=

≥ A D =

OE =OF = A0=Al+A2+A3

A GBC = _

梯形 A C B D的面积 。 为

F

=

。

尺 —— 截面 外壁 圆弧半 径

/ —压 水室 的基 圆半 径 ' 3 —

2 F +F +F ) ( l 2 3

() 1

r—— 截面 过渡 圆弧半 径 6—— 压水 室人 1宽 度 5

余猛 ,男 ,18 9 0年 6月生,助理工程师。武汉市 ,4 0 6 30 4。

( 3 Ht y )H b+ a n

梯形 截面 面积 A 。为

A。 =A1+ 2

( ) 芋

算 ,发 现大 多数算 例结果 均 有较大 偏差 。笔 者认 为 出现上 述结果 是 因为蜗壳 梯形 截 面 的计 算模 型选取

A 扣(+) 2 + 手

则

A3 =A24A3一A2 -

关键 词 离心 泵

蜗壳计算——精选推荐

蜗壳计算第⼆节蜗壳计算⼀、蜗壳形式、进⼝断⾯参数选择1、蜗壳形式选择由于应⼒强度的限制,钢筋混凝⼟的蜗壳只能在40m ⽔头以下的电站中采⽤,⽽对于40m 以上⽔头的电站来说,只能采⽤⾦属蜗壳。

根据原始资料,本次设计电站的最⼤⽔头为110m ,故应选择⾦属蜗壳。

2、蜗壳进⼝断⾯参数选择(1)包⾓?的选择混凝⼟蜗壳包⾓?通常选择在270~180之间,⽽⾦属蜗壳的包⾓通常在350~340之间,故选取包⾓345??=。

(2)选择进⼝断⾯平均流速0v增⼤平均流速v-可以在保证流量的前提下减⼩蜗壳尺⼨,但过⼤的0v ⼜会增加损失从⽽降低效率,故应尽量合理选择。

v-=K H =0.79﹡.6103=8.05(m/s )参【1】P119K 为蜗壳的流速系数,与⽔头有关,查得0.79 参【2】P120 图(5-14) H 为⽔轮机设计⽔头。

(3)确定进⼝断⾯的流量0Q 计算公式如下: 2000111360360T QQ Q D H ??==限 =251.5 m 3/s 参考【2】P 1240为进⼝断⾯的包⾓。

(4)计算进⼝断⾯⾯积0F 计算公式如下: 00v Q F ==251.5/8.05=31.24 ㎡/s (5)计算进⼝断⾯半径0ρ计算公式如下:=π4.231=3.15 m 参考【2】P 124(6)确定座环内外径a D 、b Dmr m K m D mD b a 4.015.06.68.7==== 参考【2】P 128表2-16(7)确定碟形边锥⾓α由座环⼯艺决定,⼀般取55α?=。

(8)计算碟形边⾼度h 计算公式如下:202s i n 22b h ktg r αα=++ (m)=0.9 m 010b b D ?= =5*0.27=1.35(9)计算碟形边半径0r计算公式如下:k D r a+=20=3.9+0.15=4.05 m 固定导叶外切圆半径ra :r a=D a /2=7.8/2=3.9(10)确定进⼝断⾯的中⼼距0a计算公式如下: 22000h r a -+=ρ =22.905.135.04-+=7 m(11)计算进⼝断⾯的外半径0R 计算公式如下:000ρ+=a R =7.35+3.15=10.15 m(12)计算蜗壳系数C 计算公式如下:202a a C 参考【2】P 124公式2-5。

关于离心泵的计算

PS、PD—分别为泵入口和出口处的压力,Pa; ZSD—泵入口中心到出口处的垂直距离,m;

Ρ—液体的密度,kg/m3; g—重力加速度,m/s2。一般取9.8;

3、功率N(w或kw)

(1) N 有效 gQH (w ) ρ-液体的密度,kg/m3 g- 重力加速度,m/s2。一般取9.8 H-扬程,m Q-体积流量,m3/s ÷3600 1m3/h m3/s 1MPa=106Pa 1kw=1000w

(5)做计算题时应注意 已知: 求: 解:先写公式——代入数据——答案 答:

10、有关单位的换算

1Pa=1N/m2 1kgf=9.8N 1MPa=10.2kg/m2=10巴(bar)=9.8大气压 (atm)=102mH2O 1大气压 =0.101325MPa=1.0333kg/cm2=1.0133巴 1N=1m.kg/s2 1W=1J/s 1J=1N.m

2、扬程H(m)压力(Pa或MPa)

(1)

P gH H

P P H g

ρ-液体的密度,kg/m3 g- 重力加速度,m/s2。一般取9.8 γ-液体的重度,N/m3 H-扬程,m P-压力, Pa或MPa

(2)现场测定扬程的计算 全扬程:可分为吸上扬程和压出扬程。

PD PS H Z SD g

关于离心泵的计算

赵庆霞

主要内容

1、流量 2、扬程 3、功率 4、效率 5、比转数 6、比例定律 7、切割定律 8、泵联接方式 9、需要注意的问题 10、有关单位换算

1、流量

质量流量:G(t/h或kg/s) 体积流量:Q(m3/h或m3/s) (1) G Q ρ-液体的密度,kg/m3 D 2 (2) Q F 4 ν-平均流速,m/s F-管道横截面积,m2

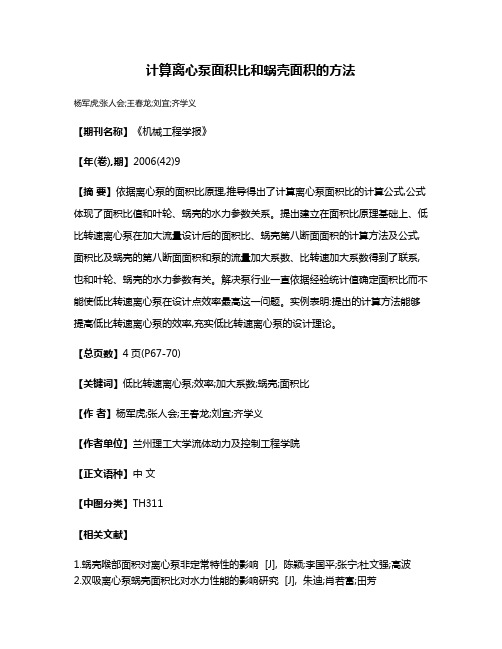

计算离心泵面积比和蜗壳面积的方法

计算离心泵面积比和蜗壳面积的方法

杨军虎;张人会;王春龙;刘宜;齐学义

【期刊名称】《机械工程学报》

【年(卷),期】2006(42)9

【摘要】依据离心泵的面积比原理,推导得出了计算离心泵面积比的计算公式,公式体现了面积比值和叶轮、蜗壳的水力参数关系。

提出建立在面积比原理基础上、低比转速离心泵在加大流量设计后的面积比、蜗壳第八断面面积的计算方法及公式,面积比及蜗壳的第八断面面积和泵的流量加大系数、比转速加大系数得到了联系,也和叶轮、蜗壳的水力参数有关。

解决泵行业一直依据经验统计值确定面积比而不能使低比转速离心泵在设计点效率最高这一问题。

实例表明:提出的计算方法能够提高低比转速离心泵的效率,充实低比转速离心泵的设计理论。

【总页数】4页(P67-70)

【关键词】低比转速离心泵;效率;加大系数;蜗壳;面积比

【作者】杨军虎;张人会;王春龙;刘宜;齐学义

【作者单位】兰州理工大学流体动力及控制工程学院

【正文语种】中文

【中图分类】TH311

【相关文献】

1.蜗壳喉部面积对离心泵非定常特性的影响 [J], 陈颖;李国平;张宁;杜文强;高波

2.双吸离心泵蜗壳面积比对水力性能的影响研究 [J], 朱迪;肖若富;田芳

3.蜗壳断面面积变化规律对双吸离心泵水力性能的影响 [J], 赵万勇;陈帅;赵强;李衍滨

4.低比转速离心泵蜗壳第八断面面积确定新方法 [J], 王洋;张翔

5.蜗壳喉部面积对低比转速离心泵性能的影响研究 [J], 王辉;杨军虎;谷帅坤;刘航泊;程蕾

因版权原因,仅展示原文概要,查看原文内容请购买。