化工分离工程4课件

化工分离工程(PPT32页).pptx

•

10、阅读一切 好 书 如 同 和过 去 最 杰 出 的人 谈 话 。 16 : 49 :1 1 16 : 49 : 11 1 6: 4 93 /1 3 /2 0 21 4:49:11 PM

•

11、越是没有 本 领 的 就 越加 自 命 不 凡 。2 1 .3 .1 3 16 : 49 : 11 1 6: 4 9Ma r- 21 1 3- Mar - 21

分离原理 蒸汽压不同 蒸汽压不同 溶解度不同 溶解度不同

过饱和 吸附力不同 湿组分蒸发 溶解度不同

离子的可交换性

2)速率控制分离过程

过程名称 气体扩散

原料 气体

分离剂 压力梯度和膜

产品 气体

热扩散 气体或液体 湿度梯度

气体或液体

分离原理

多孔膜中扩散的速 率差异

热扩散速率差异

电渗析 电泳

反渗透 超过滤由以:D来自lton分压定律 A可B 知BA:pyxAAA+//pxyBBB=p,而pA=yAp,pB=yBp,所

2)液液萃取的选择性系数 已知Ak、A B两yA组/ x分A 在两相kB中的yB分/ x配B 系数为:

则其选择性系数为:

AB

kA kB

yA / yB xA / xB

1.3 过程开发及方法

化工分离工程

Chemical Separation Engneering

课程简介

化工分离工程是化学工程学科的重要组成部分,是化 学工程与工艺专业的一门专业必修课。本课程的任务 是利用相平衡热力学、动力学的微观机理,传热、传 质和动量传递理论来研究化工及其它相关过程中复杂 物质的分离和纯化技术,分析和解决在化工生产、设 计和科研中常用的分离过程的理论和实际问题。

《化工分离工程》PPT课件大学课件

化工分离工程第一讲绪论主要内容化学工业与化工过程分离过程在化工生产中作用分离过程的分类及特征本课程的教学目的及要求化工分离技术发展简述化工分离技术是随着化学工业的发展而逐渐形成和发展的。

现代化学工业开始于18世纪。

当时,纯碱、硫酸等无机化学工业成为现代化学工业的开端。

19世纪以煤为基础原料的有机化工发展起来。

开始涉及分离问题,如苯、甲苯、酚等化学品提纯应用了吸收、蒸馏、过滤、干燥等分离操作。

19世纪末,20世纪初石油炼制的发展促进了化工分离技术的成熟与完善。

进入20世纪70年代以后,化工分离技术更加高级化,应用也更加广泛。

同时,化工分离技术与其它科学技术相互交叉渗透产生一些更新的边缘分离技术,如生物分离技术、膜分离技术、环境化学分离技术、纳米分离技术、超临界流体萃取技术等等。

化学工业对原料〔如石油,煤等〕原料进行化学或物理加工加工,改变物质的结构或组成,或合成新物质获得各种有用产品的制造工业.化工过程Industry Chemical Processes Chemical process is is achemical engineering units inwhich raw materials are changedor separated into usefullproducts 化学反应过程化工生产核心化工过程原料的预处理物理处理过程(单元操作)产品的加工分离过程(Separation Processes The separationprocess is a chemicalengineering units toSeparate chemicalmixtures into theirconstituents 分离过程(Separation Processes 两种或多种物质的混合过程是一个自发过程,而将混合物分离须采用分离手段并消耗一定的能量或分离剂,分离技术系指利用物理,化学或物理化学等基本原理与方法将某种混合物分离成两个或多个组成彼此不同的产物的一种单元过程.混合物产品1 分离过程产品2 (气、液、固)产品n 能量分离剂ESA 物质分离剂MSA 借助一定的分离剂,实现混合物中的组分分级(Fractionalization)、浓缩(Concentration)、富集(Enrichment)、纯化(Purification)、精制(Refining)与隔离(Isolation)等的过程称为分离过程。

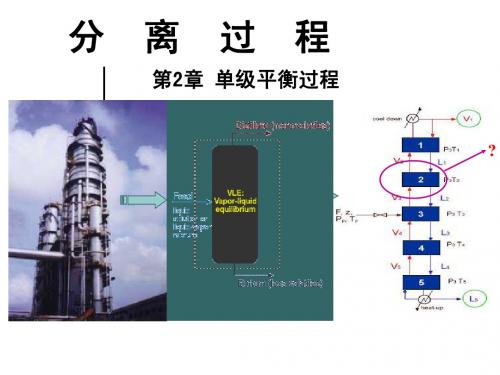

《化工分离工程》PPT课件-第4讲分离过程

y i = K i xi

C

i = 1,2,..., C

C

(2)摩尔分率加和方程: 2个 摩尔分率加和方程:

∑x

i =1

i

= 1 .0

∑y

i =1

i

= 1.0

2C+ 2C+2 C个

(3)汽液平衡常数关联式: 汽液平衡常数关联式:

Ki = f (T , P, x, y)

i = 1,2,...,C

变量数: 变量数:

泡点和露点计算在设计计算中应用

精馏塔各级温度确定

泡点和露点计算在设计计算中应用

精馏塔操作压力的选择

① 塔顶蒸汽的冷凝温度和釜液的 沸腾温度 ② 对组分相对挥发度的影响 ③塔的造价和操作费用 ④对传质效率的影响

计算出发点: 计算出发点:

单级汽液平衡系统, 单级汽液平衡系统,汽液相具有相同的温度T和压力p, 组分的液相组成与汽相组成成平衡关系。 组分的液相组成与汽相组成成平衡关系。 (1)相平衡方程: 相平衡方程: 计 算 方 程: C个

( new )

yi

yi(old ) = (old ) ∑ yi

(3)判断收敛的准则或者是温度的调节方案直接 ) 关系到收敛速度和稳定性。 关系到收敛速度和稳定性。

二、泡点压力的计算

仍然依据的是泡点方程: 仍然依据的是泡点方程:

f ( p ) = ∑ K i xi − 1 = 0

i =1 C

当汽相为理想气体,液相为理想溶液时: 当汽相为理想气体,液相为理想溶液时:

f (T ) = ∑ K i xi − 1 = 0

i =1 C

泡点温度计算

泡点压力计算

一、泡点温度的计算

1. Ki与组成无关: 与组成无关: 泡点方程: 泡点方程: 假定T 假定

化工分离工程教学PPT--04

过程传质分离过程的严格模拟计算主要内容及要求:学习并掌握多组分多级分离过程的平衡级理论模型的建立及求解。

重点:泡点法(BP法)、流率加和法(SR 法)。

第五章传质分离过程的严格模拟计算5.1 平衡级的理论模型5.2 三对角矩阵法5.3 同时校正法5.4 多组分分离非平衡模型3☐多组分精馏过程简捷计算☐多组分吸收过程简捷计算1lg )1lg(---=A A N ϕϕ⏹⏹特殊精馏,多组分吸收,多组分萃取等过程也stream flow rates, stream compositions, and heatprocedures maywhen multicomponent physical properties stage efficiencies are not reasonably严格计算的原则:在给定的条件下,对每块塔板同时进行物料衡算,热量衡算及相平衡和归一化计算。

Aspen Plus,HYSIM,ProII等。

5.1 平衡级的理论模型U j W jF j L j V j L j-1V j+1Q j z i,j ,H F,j ,T F,j ,p F,jy i,j+1,H j+1,T j+1,p j+1x i,j ,h j ,T j ,p jx i,j-1,h j-1,T j-1,p j-1y i,j ,H j ,T j ,p j 第j级平衡级General equilibrium stageASSUME THAT:(1) PHASE EQUILIBRIUM IS ACHIEVED AT EACH STAGE各级上达到相平衡(2) NO CHEMICAL REACTIONS OCCUR无化学反应(3) ENTRAINMENT OF LIQUID DROPS IN VAPOR AND OCCLUSION OF VAPOR BUBBLES IN LIQUID ARE NEGLIGIBLE忽略雾沫夹带假定各级上达到相平衡且无化学反应。

化工分离工程PPT课件

7.1.1 分离用膜和膜分离设备

一、膜种类

二

天然膜 生物膜

、

天然物质改性膜 人工膜 无机膜 金属膜

设 备

非金属膜 有机膜 均质膜

微孔膜

管卷板 式式框

式

非对称性膜

复合膜

离子交换膜

➢ 膜性能:

1.分离透过性

a. 透过通量

单位时间通过单位膜面积的物理量。

b. 分离效率 用截留率表示: (R)

截留率:表示膜对溶质的截留能力,可用

操作中:

阳膜中带负电荷的基团“R SO3 ” 吸引溶液中带正电荷的离子,排斥带负电荷 的离子;

阴膜中带正电荷的基团“R N (CH3 )3 ” 吸引带负电荷的离子,排斥带正电荷的 离子

这种现象称:反粒子迁移

即:与膜所带电荷相反的离子穿过膜的现象 称反粒子迁移。

+++++++++++

1

Na

新型分离技术

第一节 膜分离技术 第二节 吸附分离 第三节 反应精馏

第一节 膜分离技术

➢ 膜的作用:

选择渗透

➢ 适用:

1.热敏性物质 ——可常温操作

2.特殊溶液 ——可用于大分子、无机盐、蛋

白质溶液等

第一节 膜分离技术

7.1.1 7.1.2 7.1.3 7.1.4 7.1.5

分离用膜和膜分离设备 反渗透 超滤与微滤 电渗析 其它膜分离

J — 时间时的渗透通量 kg / m 2 h m — 率减系数(小数)

2. 物化稳定性

强度、耐温、耐压性等

二、分离设备 (1)板框式膜具

↑↑

(2)卷式膜具 由四层组成

生化分离工程第4讲 膜分离技术

Pont

业、造纸工业等

Enka/AKZO,Gambro,Asahi Chemical

血液渗析、工业 废液等

Amicon Corp.,Koch Eng.Inc., 制药工业、乳品

Nittl Denko

工业等

Permea/Air Prod.,Ube Ind., Hoechst/Celanese

医疗、燃烧过程 等

膜分离优点和缺点

➢ 在常温下进行 ➢ 有效成分损失极少,特别适用于热敏性物质,如抗生素等医药、果汁、酶、蛋白的分离与浓缩

➢ 无相态变化 保持原有的风味,能耗极低,其费用约为蒸发浓缩或冷冻浓缩的1/3-1/8

➢ 无化学变化 典型的物理分离过程,不用化学试剂和添加剂,产品不受二次污染

➢ 选择性好 可在分子级内进行物质分离,具有普遍滤材无法取代的卓越性能

10. 亲和膜分离技术概念及特点 • 11 . 电渗析的工作原理 • 12.膜的污染与处理?

膜科学的发展史

年代

科学家

主要内容

1748 1827

Abbe Nollet Dutrochet

水能自发地穿过猪膀胱进入酒精溶液,发生 渗透现象

名词渗透作用(Osmosis)的引入

1831

J.V.Mitchell 气体透过橡胶膜的研究

硝酸纤维膜的出现。

初次成功使用了人工肾 合成膜的研究,发明了电渗析,微孔过滤和血液透析等 分离工程 相转化法制出了非对称反渗透膜 发明了液膜 制出了界面反应聚合复合膜

膜工业的发展史

分离过程 年代

目前主要厂商

应用

微滤 电渗析 反渗透

渗析 超滤 气体分离 渗透汽化

1925 1960 1965 1965 1970 1980 1990

化工分离工程培训课件

化工分离工程培训课件1. 引言化工分离工程是化工过程中的一个重要环节,它涉及到原料分离、产品纯化和废物处理等多个方面。

本课程旨在帮助学员全面了解化工分离工程的基本原理、常用设备和工艺流程,并通过案例分析和操作实践提升其实际应用能力。

本课程分为以下几个部分:•原理概述•分离设备•工艺流程•案例分析•操作实践2. 原理概述分离工程是将混合物中的组分分开的过程。

在化工分离工程中,我们常用的分离原理包括以下几种:蒸馏是将液体混合物中具有不同沸点的组分分离的方法。

通过加热混合物,使其中沸点较低的组分蒸发,然后冷凝回收。

蒸馏可以分为常压蒸馏、减压蒸馏、精馏等多种方式。

2.2. 结晶结晶是通过溶解度的差异将溶液中的溶质分离出来的方法。

通过控制温度和溶剂浓度,使溶质在溶液中逐渐减少,形成晶体沉淀。

萃取是利用两个不相溶的溶剂将混合物中的组分分离的方法。

通过选择适当的溶剂对混合物进行萃取,将目标组分从混合物中转移到溶剂中,然后再将目标组分从溶剂中分离出来。

2.4. 吸附吸附是通过吸附剂吸附混合物中的组分分离的方法。

吸附剂可以是固体或液体,固体吸附剂常用活性炭、沸石等,液体吸附剂常用有机溶剂。

通过调节吸附剂的性质和操作条件,实现对目标组分的选择性吸附。

2.5. 膜分离膜分离是利用半透膜将混合物中的组分分离的方法。

半透膜具有选择性通透某些组分而阻挡其他组分的特性。

根据分离机制的不同,膜分离可以分为微滤、超滤、纳滤、反渗透等多种方式。

3. 分离设备在化工分离工程中,我们常用的分离设备包括以下几种:蒸馏塔是进行蒸馏操作的主要设备。

它通常由塔身、进料塔盘、蒸汽塔盘等组成。

蒸馏塔根据塔盘的结构和排列方式可以分为板式塔、填料塔等多种类型。

3.2. 结晶器结晶器是进行结晶操作的主要设备。

它通常由搅拌器、冷却器、过滤器等组成。

结晶器根据搅拌方式和结晶器的形状可以分为悬浮结晶器、搅拌结晶器等多种类型。

萃取塔是进行萃取操作的主要设备。

它通常由塔身、进料塔盘、萃取塔盘等组成。

化工分离技术 PPT课件

膜是具有选择性分离功能的材料, 利用膜的选择性分离实现料液的 不同组分的分离、纯化、浓缩的 过程称作膜分离。它与传统过滤 的不同在于,膜可以在分子范围 内进行分离,并且这过程是一种 物理过程,不需发生相的变化和 添加助剂。

1.微滤 具体涉及领域主要有:医药工业、 食品工业(明胶、葡萄酒、白酒、果汁、 牛奶等)、高纯水、城市污水、工业废 水、饮用水、生物技术、生物发酵等。 2.超滤 早期的工业超滤应用于废水 和污水处理。三十多年来,随着超滤技工业、生物制剂、 中药制剂、临床医学、印染废水、食品 工业废水处理、资源回收、环境工程等 众多领域。 (提醒)

• 与传统的制备色谱技术相比, SMB 采 用连续操作手段, 易于实现自动化操 作, 制备效率高, 制备量大, 大型模 拟移动床制备仪器每年制备量可达百 万吨级水平, 同时流动相的消耗量少, 因而在石油、精细化工、食品工业、 制药工业(特别是手性药物) 等诸多领 域发挥很大作用, 应用前景广阔。

模拟移动床技术的发展

国内模拟移动床分离技术的发展和应用

• 1.石化行业

• 国内引进的模拟移动床分离装置大部分采用美国 UOP公司的工艺技术及吸附剂。

• 2.糖醇食品行业

• 糖醇行业上, 模拟移动床分离装置可用于果糖与 葡萄糖分离; 木糖与阿拉伯糖分离; 麦芽糖醇与 多糖醇和山梨醇分离; 甘露醇与山梨醇分离; 甘 露糖与葡萄糖分离; 低聚果糖分离; 大豆低聚糖 与一糖二糖分离等。

膜分离技术

• 定义 • 工艺原理 • 技术特点 • 应用领域 • 发展与展望

膜分离技术是指在分子水平上不 同粒径分子的混合物在通过半透 膜时,实现选择性分离的技术

种类可分为:微滤膜(MF)超滤膜 (UF)、纳滤膜(NF)、反渗透膜 (RO)等

《化工分离工程》PPT课件

进料

溶质、盐 溶剂、水

推动力:压力差(1000~10000kPa) 传递机理:优先吸附毛细管流动溶解、扩散模型 膜类型:非对称性膜或复合膜

整理ppt

37

渗析(D):

目的:大分子溶质溶液脱小分子,小分子溶质溶 液脱大分子。

进 料

扩散 液

净化液 接受液

推动力:浓度差

传递机理:筛分、微孔膜内的受阻扩散

透过物:小分子溶质或较小的溶质

萃取:5、6

结晶:10

整理ppt

目的产 物

18

总 结:

● 原料的净化与粗分

● 反应产物的提纯

● 药物的精制和提纯

● 精选金属的提取

● 食品除水、除毒、病毒分离、同 位数分离

● 三废处理

整理ppt

返回 19

1.1.2 分离过程在清洁工艺中的

地位与作用

清洁工艺:生产工艺和防治污染有机的结 合,将污染物减少或消灭在工艺过程中。

挥发度( 蒸汽压) 有较大差

由催化裂化 装置主蒸塔 顶产物中回

出

热量(

别

收乙烷及较

L

ESA)

轻的烃。

萃

取

MSA

或 共

L或V

沸

精

馏

原料

相态 L:

汽、液 或汽液 L 混合物

液体溶剂( MSA)或塔 釜加热(

ESA)

液体共沸剂 (MSA)或 塔釜加热(

ESA)

改变原溶 液的相对 挥发度

整理ppt

以苯酚作溶 剂由沸点相 近的非芳烃 中分离芳烃 ;以醋酸丁 酯作共沸剂 从稀溶液中 分离醋酸。

整理ppt

9

实例3:Fe3+和Ti4+的分离实验(二)

分离工程第4章气体吸收和解吸详解

14

⑷按吸收量的多少 ①贫气吸收

• 吸收量不大,对吸收塔内的吸收剂和 气体量影响不大

• 恒摩尔流 • 恒温操作

②富气吸收 吸收量大的情况

15

⑸按汽液两相接触方式和采用的设备形式 ①喷淋吸收 • 填料塔或空塔:气、液两相都连续 • 淋降板塔:气相连续,液相分散 ②鼓泡吸收 • 鼓泡塔或泡罩塔:液相保持为连续相,

• 液相:吸收剂量大——稀溶液 • 在精馏过程中,由于汽化潜热与冷凝潜热相

12

②化学吸收 溶质与溶剂有显著的化学反应发生。 1)可逆反应的化学吸收过程 难点:汽液平衡,化学反应速率 2)不可逆反应的化学吸收过程 难点:连串反应、不是瞬时完成的反应

13

⑶吸收过程温度变化是否显著 ①等温吸收 气体吸收相当于由气态变液态,所以

会产生近于冷凝热的溶解热 化学吸收过程中,有溶解热+反应热 吸收过程温度变化不明显

• 选择适当的工艺和溶剂进行吸收,是废气处理中 应用较广的方法。

8

二氧化碳的吸收过程

9

三、吸收过程的分类

⑴按组分的相对溶解度的大小

①单组分吸收

只有一个组分在吸收剂中具有显著的溶 解度,其它组分的溶解度均小到可以忽 略不计。

如制氢工业中,将空气进行深冷分离前, 用碱液脱出其中的二氧化碳以净化空气, 这时CO2仅在碱液中具有显著的溶解度, 而空气中的氮、氧、氩等气体的溶解度 均可忽略。

净化或 精制气 体

分离 气体 混合物

将最终气 态产品制 成溶液或 中间产品

废气 治理

4

• ①净化或精制气体

• 为除去原料气中所含的杂质,吸收是最常用的 方法。

• 如用乙醇胺液脱出石油裂解气或天然气中的硫 化氢;乙烯直接氧化制环氧乙烷生产中原料气的 脱硫、脱卤化物;合成甲烷工业中的脱硫、脱 CO2;二氯乙烷生产过程中用水去除氯化氢等。

《化工分离工程》课件

分离过程优化

参数优化

新技术应用

通过调整工艺参数,如温度、压力、 流量等,优化分离过程,提高分离效 率和产品质量。

关注并引入先进的分离技术,如膜分 离、超临界流体萃取等,提高分离过 程的效率和降低能耗。

设备改进

针对现有设备的不足,提出改进措施 ,如改进塔内件、优化换热器等,提 高设备的分离性能和生产能力。

分离设备选型

根据分离流程的需要,选 择适合的分离设备,如蒸 馏塔、萃取塔、过滤器等 。

工艺流程设计

根据原料和产品的性质, 设计合理的工艺流程,确 保分离过程的效率和稳定 性。

能耗和效率分析

能耗分析

分析分离过程中的能耗来源,如热能 、电能等,并提出节能措施。

效率分析

评估分离过程的效率,包括分离效率 和生产效率,并提出提高效率的措施 。

02

蒸馏可以分为简单蒸馏、平衡蒸 馏和连续蒸馏等多种方式,适用 于从石油、天然气、煤等原料中 提取轻质烃、芳烃等。

萃取

萃取是利用不同物质在两种不混溶液体中的溶解度差异,将目标物质从一种溶剂 转移到另一种溶剂中。

萃取广泛应用于化工、制药、食品等领域,如从植物中提取天然色素、从海水中 提取铀等。

吸附

天然气工业

天然气的净化与分离,如天然 气脱硫、脱水等。

食品工业

食品的加工与分离,如果汁的 浓缩与提纯、乳制品的加工与 分离等。

石油工业

石油的分离与提纯,如石油裂 化、液化气分离等。

制药工业

药物的提取与分离,如中药的 提取、化学药物的合成与分离 等。

环保领域

废气、废水的处理与资源化利 用,如烟气脱硫脱硝、污水处 理等。

05

化工分离工程的实际应用案例

石油工业中的分离技术

《化工分离技术》课件

其他工业领域的应用

除了上述领域外,分离技术还 广泛应用于食品工业、化学工

业、电子工业等领域。

在食品工业中,分离技术用于 食品的加工、提取和纯化等环 节,如提取咖啡因、茶多酚等

。

在化学工业中,分离技术用于 化学品的生产、分离和纯化等 环节,如合成高分子材料、精 细化学品等。

根据膜的性质和结构的不同,膜分离可以分为微滤、超滤、纳滤、 反渗透等。

膜分离技术的应用

膜分离技术在饮用水处理、工业废水处理、物料浓缩等领域广泛应用 。

其他分离技术

• 其他常见的分离技术包括色谱分离、电泳分离、泡沫分离 等。这些技术各有特点和应用范围,可根据具体需求选择 使用。

03

分离过程与设备

蒸馏过程与设备

制药行业

分离技术用于药物的提取 、纯化和分离,如结晶、 过滤等。

食品工业

分离技术用于食品的加工 和分离,如果汁的过滤和 脱色等。

02

分离原理与技术

蒸馏技术

蒸馏技术原理

蒸馏是一种基于物质沸点差异的分离 技术,通过加热使液体混合物沸腾, 然后将蒸汽冷凝成液体,从而实现组 分的分离。

蒸馏技术分类

蒸馏技术的应用

根据操作方式的不同,萃取可以 分为单级萃取、多级萃取、逆流

萃取等。

萃取技术的应用

萃取技术在化工、制药、环保等 领域广泛应用,可用于分离液体

混合物和固体混合物。

吸附分离技术

吸附分离技术原理

吸附是,使目标组分被吸附 在吸附剂表面,从而实现组分的分离。

蒸馏定义

蒸馏是一种利用混合物中各组分挥发度不同而实现分离的单元操 作。

《分离工程第四章》PPT课件

水接触,非极性基团在内,形成一个非极性的核心、在 此核心可以溶解非极性物质。假设将外表活性剂溶于非 极性的有机溶剂中,并使其浓度超过临界胶束浓度 (CMC),便会在有机溶剂内形成聚集体,这种聚集体称 为反胶束,其构造示意见图b。在反胶束中,外表活性 剂的非极性基团在外与非极性的有机溶剂接触,而极性 基团那么排列在内形成一个极性核(po1ar core)。此极 性核具有溶解极性物质的能力,极性核溶解水后,就形 成了“水池〞(water pool)。当含有此种反胶束的有机 溶剂与蛋白质的水溶液接触后,蛋白质及其他亲水物质 能够通过螯合作用进入此“水池〞。由于周围水层和极 性基团的保护,保持了蛋白质的天然构型,不会造成失 活。蛋白质的溶解过程和溶解后的情况示意于图中。

因为许多实验数据均间接地证明了水壳模型的正确性。 例如:(1)反胶团内酶的构造和活性与W0值密切相关, 说明酶对其周围存在的水层非常敏感;(2)反胶团内酶 反响动力学行为与在正常的水相中相似,活性与pH的 关系同样表现为钟状曲线。

a

b

c

d

反胶团的溶解作用

10.2 反胶束萃取蛋白质的根本原理

10.2.1 三元相图及萃取蛋白质

在反胶束萃取蛋白质的研究中,用得最多的是阴离子外表活性 剂AOT(AerosolOT),其化学名为丁二酸-2-乙基己基磺酸钠, 构造式见图

这种外表活性剂容易获得,其特点是具有双链,极性 基团较小、形成反胶束时不需加助外表活性剂,并且 所形成的反胶束较大,半径为170nm,有利于大分子 蛋白质进入。常使用的阳离子外表活性剂名称和构造 如下: (1)CTAB(cetyl-methyl-ammonium bromide)溴 化十六烷基三甲胺/十六烷基三甲基胺溴

10.2.3 反胶束萃取蛋白质的动力学 萃取过程中,蛋白质在互不相溶的两相间的传递可分为 三步:蛋白质从水溶液主体扩散到界面;在界面形成包 容蛋白质的反胶束;含有蛋白质的反胶束在有机相中扩 散离开界面。反萃取过程那么相反,含有蛋白质的反胶 束从有机相主体扩散到界面;包容蛋白质的反胶束在界 面崩裂;蛋白质从界面扩散到水溶液主体。蛋白质进入 或离开反胶束相的传递通量可用下式计算:

分离工程第四章1PPT课件

• 分离因素:产物与杂质分配系数之比,

反映萃取选择性或分离程度的高低。

CLp CRp mp

CLi CRi mi

其中:CLp和CRp分别为目标产物在萃取相和萃 余相中的浓度;CLi和CRi分别为杂质在萃取相 和萃余相中的浓度;mp和mi分别为目标产物和 杂质的分配系数。

等于分配系数之比,越大分离效果越好。

生成的这种液体称为乳状液或乳浊液。

– 2、对萃取的影响:两相分离困难,并产 生两种夹带: 萃余液中夹带有机溶剂,造成目标产物 损失; 萃取相中夹带萃余液,给后处理带来困 难。

-3、产生原因:发酵液中存在蛋白质和固

体颗粒等物质,具有表面 活性剂的作用。

31

32

-4、乳化与去乳化:

①乳化和去乳化的本质是表面现象 乳化是自发过程 ,乳状液又是不稳定的热力学

14

15

物理萃取

– 定义:溶质根据相似相溶原理在两相 间达到分配平衡,萃取剂与溶质间不 发生化学反应。

– 应用:广泛应用于抗生素及天然植物 中有效成分的提取。如利用乙酸丁酯 萃取青霉素。

16

化学萃取

– 定义:利用脂溶性萃取剂与溶质的化 学反应生成脂溶性复合分子,使溶质 向有机相分配。萃取剂与溶质之间的 化学反应包括离子交换和络合反应。

6

Light phase 萃取剂 Heavy phase

杂质 溶质 原溶剂

7

单级萃取

使含溶质的溶液(h) 和萃取剂(L)解出混 合,静止后分成两层。

8

连续逆流萃取装置

9

萃取技术的发展

传统有机溶剂萃取

液膜萃取、反胶团萃取

双水相萃取、超临界流体萃取

10

第一节 基本概念

11

分离工程04多组分单级分离计算

Ci -34.42 -39.94 -48.78

解法1:用试差法计算

Ki

Pi0 P

Kixi 1

T(设) 50 ℃ 60 ℃ 55 ℃ 57.5℃

Kixi 0.799 1.062 0.924 0.991

∴ T=57.5℃

解法2:电算〔Newtow迭代法〕

t ( K 1)

t (K )

F (t K F (t K

当迭代到达收敛时,应满足以下方程:

f iV f iL

C

在该模型中i 1规y定i 的 收1 敛精度要求为:

(f iV / f iL ) 1 10 3

C

yi 1 10 5

i 1

或收:敛精度T 可k 根T据k1计算1精02度要〔求k为予迭以代选次择数。〕 在进展较复杂的迭代计算时,通常将一些需要反复 执行的运算内容变成子程序,以便主程序随时调用,应 用SHBWR模型计算泡点(或露点)时需编制以下子程序:

4-2-1、理想物系泡点及泡点压力的计算 1). 用图解法计算泡点温度

理想物系其组成对K的影响较小,因而在简 化计算中可将K近似视为T和P的函数,即K=f(T, P)。该式的函数关系通常用诺谟图 (简称T-P-K 图 ) 表示。

应用简化K进展泡点计算时,可采用以下形 式的泡点方程

C

当指定Pi、1 Kxi求i x i解T1、yi时,因Ki=f(T,P),(4上-3式) 需

T0

Kixi 1

i1

C i1

[(CxiiKiTB)i 2

]

T0

yi 1

i 1

C

yiBi

i1 (C i T ) 2

T0

C i 1

xi

p

0 i

《化工分离工程》PPT课件

减轻浓差极化的有效途径: 提高传质系数

方法:增加料液流速;增加湍流速度;提高 温度;清洗膜面。

整理ppt

20

反渗透过程通量与下列 △P —△ )↑

但能耗大。应选择适当的 △P (2)操作温度:T

T ↑,使纯水的透过系数A ↑,J ↑ 但受膜耐温所限。

(3)料液流速 流速大,传质系数大。 但溶质的渗透通量JA大。

整理ppt

21

(4)料液的浓缩程度

浓缩程度高,水回收率高。 但:① 有效压差小; ② 污染膜。

(5)膜材料与结构

(主要研究方向)

整理ppt

22

四、反渗透过程工艺流程与计算 1. 一级一段连续式

盐水

淡化水流

膜

整理ppt

10

(3)管式膜具

透过液

中心分布管

料液

浓缩液

纤维束管

整理ppt

11

7.1.2 反渗透

透过:溶剂 截留:水中无机离子、胶体物质、大分子溶液 应用: 海水、苦咸水淡化; 废水处理; 锅炉用水软化; 乳品、果汁浓缩; 生产产品、生物制剂的分离、浓缩。

整理ppt

12

一、基本原理 盐水溶液:

M1 — 料液侧表面膜中 M2 — 渗透液侧表面膜中 DMA — 膜中A的有效扩散系数

x — 摩尔分率 A — 溶质

—膜厚度

整理ppt

18

三、浓差极化

xMAi xAi

xMA2

xA1

xA2 xAixA1

传质方向

溶质在膜表 面附近积累

这种现象为浓差极化

整理ppt

19

浓差极化对过程的不利影响:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工分离工程4

二、进料位置的确定

适宜进料位置: 完成分离任务理论板最少的进料位置

操 作 点 N

NF,OP

进料板

j板

化工分离工程4

进料位置的近似确定法:

R——用精馏段操作计线算方结程果 S——用提馏段操作计线算方结程果

从上向下计算(要求轻、重关键组分汽相浓度比值降低得越快

越好):(y y h l,,jj)R (y y h l,,jj)S ;(y y h l,,jj 1 1)R (y y h l,,jj 1 1)S

∴ MESH方程有解

化工分离工程4

Ni 的指定方法: 对操作型计算

Nx的指定:

Fj zi,j TFjPFjPj

NN(C1) N N NN(C3)

Na的指定:

Gj Uj Qj N

N1 N1 N 1 3N1

N i N x N a [N (C 3 ) ] [3 N 1 ] N (C 6 ) 1

泡点法(BP法) —— 对窄沸程进料的分离塔; ——改进的Amundson-Pontinen方法

流率加和法(SR法) —— 对宽沸程或溶解度有较大差别的进料, BP法不易收 敛。

对于介于二者之间的情况,方程解离技术可能不收敛, —— Newton-Raphson法: 松弛法;等…

返回

化工分离工程4

第二节 逐板计算法

讨论:1.恒摩尔流

2.用相对挥发度或相平衡常数表示平衡关系

方法:交替使用操作线、平衡线方程

模型塔:

1 L0 DxLK,D

V

FL

ziF V

N -L1

N

变量规定:Na=5 饱和液体温度 LK的回收率 HK的回收率 回流比

WxHK,W

最适宜进料位置

化工分离工程4

一、逐板计算法

当然是逐板!

喂,你怎么计算?

(VjG j)yi,j0 (i1,2, ,c) ((4 6 -11))

2 .相平G 衡 iE ,( j 关 每 C 个 一 系 方 级 —式 —程 有 E方) 程 G iE ,jyi,jK i,jx i,j0 (i1 ,2 , ,c) ((4 6- 22 ))

3.摩尔分率加和式GjSY、GjSX(每一级各一个)

ABCD

讨论:若C只有99%的进入塔釜

用来K 计 、 H( 算 h)的方程:

Ki,jKi,j(Tj,Pj,xi,j,yi,j)(i1,2, ,c) ((4 6-66)) HjHj(Tj,Pj,yi,j) (i1,2, ,c) ((46-7 7))

hjhj(Tj,Pj,xi,j) (i1,2, ,c) ((46-8 8))

MESH方程全塔的个 数:N(2C+3)!

化工分离工程4

三、计算起点的确定

二元精馏: xA,D,xB,W指定后,顶、配 釜已 物确 料定 分 计算起点:塔顶或塔釜

多元精馏: xl,D,xh,W指定后,顶、配 釜未 物确 料定 分

计算起点:从物料分配 误差小的一端开始

化工分离工程4

例1.无轻组分(LNK)的精馏

AB

A(LK) B(HK) C D

— — j板为进料板,j + 1板改换操作线方程

从下向上计算(要求轻、重关键组分液相浓度比值增加越快越 好):

(x x h l,,jj)R (x x h l,,jj)S ;(x x h l,,jj 1 1)R (x x h l,,jj 1 1)S

— — j板为进料板,j + 1板改换操作线方程

化工分离工程4

二、变量分析

总变N 量 V:数

3 股进料 Q、Gj、U j

G 1、UN

串级

NVN[( 3C2) 3]21N( 3C9) 1 设计变N量 i N数 xN : a

N x:

Na:串级单元数 1

进料 N(C 2) 侧采单元数( 2 N1)

压力 N

传热单元数 N

N(C 3)

3N 1

N i [ N ( C 3 ) ] ( 3 N 1 ) N ( C 6 ) 1 N C N V N i [ N ( 3 C 9 ) 1 ] [ N ( C 6 ) 1 ] N ( 2 C 3 ) — — MESH方程数

C

— S方程

GjSY yi,j 1.00

((46-33))

i1

C

GjSX xi,j 1.00

i1

化工分离工程4

((46-44))

4.热量G 衡 H j(算 每 1个 一 式 方 级程 — ) — H方程

GH j Lj1hj1Vj1Hj1FjH F,j(LjUj)hj

(VjGj)HjQj0

((4 6 -55))

第六章 多组分多级分离的严格计算

• 第一节 平衡级的理论模型 • 第二节 逐板计算法 • 第三节 三对角矩阵法

化工分离工程4

第一节 平衡级 的理论模型

化工分离工程4

考察;逆流接触阶梯布置、连续稳定多级 汽液或液液接触设备(图6—2)。

对于任一级j(图6—1):

Vj

Lj- 1

yi, j H j T j Pj xi,j- 1 hj- 1 Tj- 1 Pj- 1

化工分离工程4

我把不同类型分离设备设计 中典型变量规定列在表6—1中, 你可以去查哟!

化工分离工程4

三、求解

手算: 对于单股进料、无侧线采出的简单精馏塔,Lewis-Matheson法——设计型计算, 该法涉及的逐级计算与二组分精馏的图解法相似。设计变量的规定见表6-1(b)设 计型,主要计算所需要的级数。 Thiele-Geddes法是另一个经典的逐级、逐个方程计算法 —— 操作型计算,通 常使用于与组成无关的K值和组分的焓值的情况。设计变量的规定见表6-1(b)操 作型。迭代变量为级温度和级间气相流率。 电算: MESH方程的解离法(Amundson-Pontinen方法) ——操作型,它与ThieleGeddes法有相同的迭代变量,尽管该法对手算太麻烦,但很容易用计算机来求 解。

数学模型: 1. 物料衡算

(M)

Fj

Gj

Hale Waihona Puke zi,j HFjTFj PFj

Vj+1

第j级

Lj

2. 相平衡关系

Qj (E)

Uj

3. 摩尔分率加 和式(S)

yi,j+1 Hj+1Tj+1 Pj+1

xi, j hj Tj Pj

4. 热量衡算 (H)

化工分离工程4

一、MESH方程的推导

1.物料G 衡 iM ,( j 算 每C 一 式 个级 方有 —程 —) M方程 G iM ,jLj1xi,j1Vj1yi,j1Fjzi,j(LjUj)xi,j