苯与甲苯的基础数据

苯甲苯精馏塔设计

化工原理课程设计常压、连续精馏塔分离苯-甲苯设计班级:化学工程系2011级1班姓名:学号:指导老师:贾鑫老师完成时间:2014年6月26日化工系常压、连续精馏塔分离苯-甲苯设计一、前言1.1设计任务及条件:泡点进料(q=1),塔顶进入全凝器,塔釜间接蒸汽加热,塔板压降:(0.5-0.7)KPa1.2物系用途及性质(1)苯的性质:摩尔质量78.11g/mol,密度0.8786 g/mL,相对蒸气密度(空气=1):2.77,蒸汽压(26.1℃):13.33kPa,临界压力:4.92MPa,熔点278.65 K (5.51 ℃),沸点353.25 K (80.1 ℃),在水中的溶解度 0.18 g/ 100 ml 水,标准摩尔熵So(298.15K):173.26 J/mol·K,标准摩尔热容 Cpo:135.69 J/mol·K (298.15 K),闪点 -10.11℃(闭杯),自燃温度 562.22℃,结构:平面六边形,最小点火能:0.20mJ,爆炸上限(体积分数):8%,爆炸下限(体积分数):1.2%,燃烧热:3264.4kJ/mol,溶解性:微溶于水,可与乙醇、乙醚、乙酸、汽油、丙酮、四氯化碳和二硫化碳等有机溶剂互溶。

它有机化合物,是组成结构最简单的芳香烃,在常温下为一种无色、有甜味的透明液体,并具有强烈的芳香气味。

苯可燃,有毒。

苯难溶于水,易溶于有机溶剂,本身也可作为有机溶剂。

苯是一种石油化工基本原料。

苯的产量和生产的技术水平是一个国家石油化工发展水平的标志之一。

苯具有的环系叫苯环,是最简单的芳环。

(2)苯在工业上的用途:苯是工业上一种常用溶剂,主要用于金属脱脂。

苯有减轻爆震的作用而能作为汽油添加剂。

苯在工业上最重要的用途是做化工原料。

苯可以合成一系列苯的衍生物:苯与乙烯生成乙苯,后者可以用来生产制塑料的苯乙烯与丙烯生成乙丙烯,后者可以经乙丙苯法莱生产丙酮与制树脂和粘合剂的苯酚,制尼龙的环己烷,合成顺丁烯二酸酐,用于制作苯胺的硝基苯,用于农药的各种氯苯,合成用于生产洗涤剂和添加剂的各种烷基苯,合成氢醌、蒽醌等化工产品。

苯—甲苯

化工原理课程设计设计题目:苯—甲苯连续精馏塔的工艺设计学院石油化工学院专业03高分子材料与工程2班姓名徐峰沈阳工业大学化工原理课程设计苯—甲苯连续精馏塔的工艺设计计:说明书28页表格 2 个插图 4 幅完成日期:指导教师:设计成绩:教研室主任:沈阳工业大学化工原理课程设计任务书专业班级设计人一、设计题目苯—甲苯连续精馏塔的工艺设计二、原始数据及条件1.生产能力:14.5万吨/年(7800小时/年)2.进料温度:30℃3.进料组成:32 %(质量)4.分离要求:塔顶产品95%(质量),塔底产品 3.5 %(质量)。

5.操作条件:(1) 精馏塔顶压强 3×103Pa(表压)(2) 回流比自选(3) 单板压降≯8×102 Pa (浮阀塔);≯7×102Pa (筛板塔)三、设备型式设备型式为筛板塔/ 浮阀塔(F1型)四、设计内容及要求编制一份设计说明书,主要内容包括:1.前言2.设计方案及工艺流程说明3.工艺计算及设备的结构计算4.设计结果一览表5.设计结果的讨论和说明6.符号说明7.参考文献8.结束语五、设计日期:2005 年12月19 日至2005年12 月23 日目录1.前言2.设计方案及流程说明3.工艺计算及设备结构计算塔的物料衡算3.1.1 料液及塔顶.塔产品含苯摩尔分率3.1.2 平均分子量3.1.3 物料衡算3.2 塔板数确定3.2.1 理论塔板数的确定3.2.2 塔板效率3.2.3 实际塔板数3.3 塔的工艺条件3.3.1 操作压强3.3.2 温度3.3.3 平均分子量3.3.4 平均密度3.3.5 表面张力3.3.6 液体粘度3.3.7 气液负荷3.4 塔体的工艺尺寸计算3.4.1 塔径计算3.4.2 塔的高度计算3.5 塔板的主要工艺尺寸3.5.1 溢流装置3.5.2 塔板布置3.5.3 塔板布置及浮阀数排列3.6 浮阀流体力学验算3.6.1 气体通过浮阀塔板时压降3.6.2 雾沫夹带量的验证3.6.3 液泛验算3.6.4 漏液验证3.7 塔板负荷性能图3.7.1 雾沫夹带线3.7.2 液泛线3.7.3 液相负荷上限线3.7.4 漏夜线3.7.5 液相负荷下限线4 计算结果一览表5 设计结果说明6 符号说明7 参考文献8 结束语9 附表、图1.前言1.1塔设备的类型随着化学工业的发展,研制了设备结构。

苯甲苯精馏塔的课程设计说明书

《化工原理》课程设计设计题目苯-甲苯精馏塔的设计学生指导教师讲师年级专业系部课程设计任务书一、课题名称苯——甲苯混合液筛板精馏塔设计二、课题条件(原始数据)1、设计方案的选定原料:苯、甲苯原料苯含量:质量分率= 45.5%原料处理量:质量流量=20.5t/h产品要求:苯的质量分率:x D =98%,x W=1%2、操作条件常压精馏,泡点进料,塔顶全凝,泡点回流,塔底间接加热。

3、设备型式:筛板塔三、设计容1、设计方案的选择及流程说明2、工艺计算(物料衡算、塔板数、工艺条件及物性数据、气液负荷等)3、主要设备工艺尺寸设计(1)塔径(2)塔板(降液管、溢流堰、塔板布置等)(3)塔高4、流体力学验算与操作负荷性能图5、辅助设备选型(冷凝器、再沸器、泵、管道等)6、结果汇总表7、设计总结8、参考文献9、塔的设计条件图(A2)10、工艺流程图(A3)四、图纸要求1、带控制点的工艺流程图(2#图纸);2、精馏塔条件图(1#图纸)。

摘要:本设计对苯—甲苯分离过程筛板精馏塔装置进行了设计,主要进行了以下工作:1、对主要生产工艺流程和方案进行了选择和确定。

2、对生产的主要设备—筛板塔进行了工艺计算设计,其中包括:①精馏塔的物料衡算;②塔板数的确定;③精馏塔的工艺条件及有关物性数据的计算;④精馏塔的塔体工艺尺寸计算;⑤精馏塔塔板的主要工艺尺寸的计算。

3、绘制了生产工艺流程图和精馏塔设计条件图。

4、对设计过程中的有关问题进行了讨论和评述。

本设计简明、合理,能满足初步生产工艺的需要,有一定的实践指导作用。

关键词:苯—甲苯;分离过程;精馏塔目录目录 .......................................................................... 1 1 文献综述 .................................................................... 3 1.1概述 ....................................................................... 3 1.2方案的确定及基础数据 ....................................................... 3 2 塔物料衡算 .................................................................. 5 2.1原料液及塔顶、塔底产品的摩尔分率 ........................................... 5 2.2原料液及塔顶、塔底产品的平均摩尔质量 ....................................... 6 2.3物料衡算 ................................................................... 6 3 塔板数的确定 ................................................................ 6 3.1理论板层数T N 的求取 ........................................................ 6 3.2求精馏塔气液相负荷 ......................................................... 7 3.3操作线方程 ................................................................. 8 3.4逐板计算法求理论板层数 ..................................................... 8 3.5全塔效率T E 估算 (8)3.6际板数 ..................................................................... 9 4 精馏塔的工艺条件及有关物性数据的计算 ......................................... 9 4.1操作压力计算 ............................................................... 9 4.2安托尼方程计算 ............................................................ 10 4.3平均摩尔质量计算 .......................................................... 10 4.4平均密度计算 .............................................................. 11 4.5液体平均表面力计算 ........................................................ 12 4.6液体平均粘度计算 .......................................................... 13 4.7气液负荷计算 .............................................................. 14 5 精馏塔塔体工艺尺寸的计算 .................................................... 15 塔径的计算 .................................................................... 15 6 塔板主要工艺尺寸的计算 ...................................................... 16 6.1溢流装置计算 .. (16)6.2塔板布置 (18)6.3筛孔数n与开孔率 : (19)7 筛板的流体力学验算 (19)7.1气体通过筛板压强相当的液柱高度计算(精馏段) (19)7.2气体通过筛板压强相当的液柱高度计算(提馏段) (21)8 塔板负荷性能图 (22)8.1精馏段: (22)8.2提馏段: (26)9 设备设计 (30)9.1塔顶全凝器的计算与选型 (30)9.2再沸器 (31)10 各种管尺寸确定 (31)10.1进料管 (31)10.2出料管 (31)d (32)10.3塔顶蒸汽管pd (32)10.4回流管Rd (32)10.5再沸返塔蒸汽管v11 塔高 (32)12.设计体会 (33)13.参考文献 (34)分离苯-甲苯混合液的筛板精馏塔1.文献综述1.1概述在常压操作的连续精馏塔分离苯-甲苯混合液,已知原料液的处理量为20.5t/h,组成为45.5%(苯的质量分率),要求塔顶馏出液的组成为98%(苯的质量分率)塔底釜的组成为1%。

分析实验报告 气相色谱法分析苯和甲苯(实验相关)

华南师范大学实验报告学生姓名:杨秀琼学号:20082401129专业:化学年级班级:08化二课程名称:仪器分析实验实验项目:气相色谱分析混合样品中的苯和甲苯实验类型:综合实验时间:2010/4/8实验指导老师:朱立才老师实验评分:一、实验目的1、了解气相色谱仪的基本结构及掌握分离分析的基本原理2、了解氢火焰离子化检测器的检测原理3、了解影响分离效果的因素4、掌握定性、定量分析与测定二、实验原理气相色谱分离事利用上试样中各组分在色谱柱中的气相和固定时间的分配系数不同,当气化后的试样被载气带入色谱柱进行时,组分就在其中的两相中进行反复多次的分配,由于固定相各个组分的吸附或溶解能力不同,因此各组分在色谱柱中的运行速度就不同,经过一定的柱唱后,使彼此分离,顺序离开色谱柱进入检测器。

检测器讲各组分的熔度或质量的变化转换成一定的电信号,经过放大后在记录仪上记录下来,即可得到各组分的色谱峰。

根据保留时间和峰高或峰面积,便可进行定性和定量的分析。

三、实验步骤1、样品及标准溶液的配制样品配制:已配好,直接取即可标准溶液配制:已配好分别为0.2μL/ mL,2μL/ mL,4μL/ mL,10μL/ mL的标准溶液,直接取即可2、最佳分离条件通过测定,已经得到本次实验的最佳分离条件,只需设置参数即可。

参数设置:将炉温设置到250。

C,进样方式:分流(50:1);进样量:1μl;恒流模式:柱流量:1.0mL/min;升温程序:50℃~150℃(6min)检测器(FID)温度:250℃尾吹气流量:30mL/min;氢气流量:30mL/min;空气流量:300mL/min 将这些参数下载设好,等待仪器处于正常准备就绪状态。

3、定性分析1)、在最佳分离条件下,用10μL的微量注射器,分别注射10.0μL浓度为2.0μL/mL苯标准溶液和浓度为2.0μL/mL甲苯标准溶液垂直插入进样口,插到尽头,打下去,马上抽出针头,按“start”;这是开始记录数据了,观察记录保留时间,确定苯和甲苯的峰。

苯--甲苯物系

前言精馏是多级分离过程,即同时进行多次部分汽化和多次部分冷凝的过程,因此可使混合液得到完全的分离。

精馏可视为多次蒸馏演变而来的,不管何种操作方式,混合物中组分间挥发度差异是蒸馏分离的前提和依据。

本次精馏是分离苯-甲苯混合物,是工业上常见的一种分离模式,所设计的塔为浮阀精馏塔,浮阀塔在50年代得到广泛使用,由于它兼有泡罩塔和筛板塔的优点,已成为最广泛的使用塔型,特别是在石油和化工方面受到相当重视,对其特性的研究也比较全面。

在本次的设计中,查阅了许多资料,在前人的基础上利用了他们很多的经验公式,并因此省略了一些不必要的环节但在设计过程中,也出现了许多困难,最终在老师的帮助下,困难都解决了。

最后得到的数据或设计结果属于初级设计,由于经验不足,水平有限,其中难免有不妥之处,恳请各读者批评指正。

目录课程设计任务书 (4)一.设计任务及设计条件 (4)1.设计任务 (4)2.操作条件 (4)3.设备形式 (4)4.厂址 (4)二.设计计算 (4)(一)设计方案的确定 (4)(二)精馏塔的物料衡算 (5)1.原料液及塔顶、塔底产品的摩尔分数 (5)2.原料液及塔顶、塔底产品的平均摩尔质量 (5)3.物料衡算 (5)4.全塔热平衡 (6)5.塔底再沸器及加热蒸汽消耗量 (6)6.冷凝器的热负荷及冷却水消耗量 (6)(三)塔板数的确定 (6)1.理论板层数的确定 (6)2.实际板层数的求取 (9)(四)精馏塔的工艺条件及有关物性数据的计算 (9)(五)精馏塔的塔体工艺尺寸 (11)1.塔径的计算 (11)2.精馏塔有效高度的计算 (12)(六)塔板主要工艺尺寸的计算 (13)1.溢流装置计算 (13)2.塔板布置及浮阀数目与排列 (14)(七)塔板流体力学验算 (15)1.气相通过浮阀塔板得压降 (15)2.淹塔 (16)3.雾沫夹带 (16)(八)塔板负荷性能图 (17)三.塔附件设计 (21)1.接管—进料管 (21)2.法兰 (21)3.筒体与封头 (22)4.人孔 (22)四.设计评述 (23)五.参考资料 (24)课程设计任务书设计题目苯:苯(A)-甲苯(B)板式浮阀精馏塔工艺设计一、设计任务及设计条件1.设计任务生产能力(进料量):16000t/年操作周期:72000h/年进料组成:40%塔顶产品组成:>=97%塔底产品组成:<=1%2.操作条件每年实际生产天数:330天(一年中一个月检修)塔顶压强:4kpa(表压)进料热状况:自选单板压降:<=0.7kpa塔釜用间接蒸汽加热,加热蒸汽压力为2--4Kgf/cm^2塔顶冷凝用冷却水,进出口温差为20--40℃=52%全塔效率:ET3.设备形式:浮阀塔4.厂址:太原地区(大气压为92kpa,绝压;夏天水温为16--18℃)二、设计计算(一)设计方案的确定本设计任务为分离苯和甲苯混合物。

苯甲苯物系

苯--甲苯物系前言精馏是多级分离过程,即同时进行多次部分汽化和多次部分冷凝的过程,因此可使混合液得到完全的分离。

精馏可视为多次蒸馏演变而来的,不管何种操作方式,混合物中组分间挥发度差异是蒸馏分离的前提和依据。

本次精馏是分离苯-甲苯混合物,是工业上常见的一种分离模式,所设计的塔为浮阀精馏塔,浮阀塔在50年代得到广泛使用,由于它兼有泡罩塔和筛板塔的优点,已成为最广泛的使用塔型,特别是在石油和化工方面受到相当重视,对其特性的研究也比较全面。

在本次的设计中,查阅了许多资料,在前人的基础上利用了他们很多的经验公式,并因此省略了一些不必要的环节但在设计过程中,也出现了许多困难,最终在老师的帮助下,困难都解决了。

最后得到的数据或设计结果属于初级设计,由于经验不足,水平有限,其中难免有不妥之处,恳请各读者批评指正。

目录课程设计任务书 (4)一.设计任务及设计条件 (4)1.设计任务 (4)2.操作条件 (4)3.设备形式 (4)4.厂址 (4)二.设计计算 (4)(一)设计方案的确定 (4)(二)精馏塔的物料衡算 (5)1.原料液及塔顶、塔底产品的摩尔分数 (5)2.原料液及塔顶、塔底产品的平均摩尔质量 (5)3.物料衡算 (5)4.全塔热平衡 (6)5.塔底再沸器及加热蒸汽消耗量 (6)6.冷凝器的热负荷及冷却水消耗量 (6)(三)塔板数的确定 (6)1.理论板层数的确定 (6)2.实际板层数的求取 (9)(四)精馏塔的工艺条件及有关物性数据的计算 (9)(五)精馏塔的塔体工艺尺寸 (11)1.塔径的计算 (11)2.精馏塔有效高度的计算 (12)(六)塔板主要工艺尺寸的计算 (13)1.溢流装置计算 (13)2.塔板布置及浮阀数目与排列 (14)(七)塔板流体力学验算 (15)1.气相通过浮阀塔板得压降 (15)2.淹塔 (16)3.雾沫夹带 (16)(八)塔板负荷性能图 (17)三.塔附件设计 (21)1.接管—进料管 (21)2.法兰 (21)3.筒体与封头 (22)4.人孔 (22)四.设计评述 (23)五.参考资料 (24)课程设计任务书设计题目苯:苯(A)-甲苯(B)板式浮阀精馏塔工艺设计一、设计任务及设计条件1.设计任务生产能力(进料量):16000t/年操作周期:72000h/年进料组成:40%塔顶产品组成:>=97%塔底产品组成:<=1%2.操作条件每年实际生产天数:330天(一年中一个月检修)塔顶压强:4kpa(表压)进料热状况:自选单板压降:<=0.7kpa塔釜用间接蒸汽加热,加热蒸汽压力为2--4Kgf/cm^2塔顶冷凝用冷却水,进出口温差为20--40℃=52%全塔效率:ET3.设备形式:浮阀塔4.厂址:太原地区(大气压为92kpa,绝压;夏天水温为16--18℃)二、设计计算(一)设计方案的确定本设计任务为分离苯和甲苯混合物。

化工原理设计,苯和甲苯的分离

化工原理课程设计题目分离苯-甲苯精馏塔设计学院专业班级学生姓名指导教师成绩2016年6月27 日摘要精馏塔是分离液体混合物最常用的一种单元操作,主要是利用回流使液体混合物得到高纯度分离的蒸馏方法,是工业上应用最广的液体混合物分离操作,广泛用于石油、化工、轻工、食品、冶金等部门。

本设计的题目是苯-甲苯二元物系筛板式精馏塔的设计。

在确定的工艺条件下,确定设计方案和设计内容,其主要包括精馏塔工艺设计计算、塔辅助设备设计计算、精馏工艺过程流程图、精馏塔设备结构图以及设计说明书。

关键词:筛板塔;苯-甲苯;工艺计算;结构图AbstractFractionator is separating the liquid mixture of the most commonly used as a unit operation, mainly using reflux liquid mixture was distilled to obtain high-purity separation, is the industry's most widely used liquid mixture is separated, widely used in petroleum, chemical, light work, food, metallurgy and other sectors. This design is entitled benzene - Toluene Binary System sieve tray type distillation column design. Under certain conditions, to determine the design and content design, which includes rectifying tower design and calculation process, tower auxiliary equipment design calculations, distillation process flow diagram, distillation apparatus configuration diagram and design specifications.Key words:Sieve tray; benzene - toluene; process calculation; configuration diagram目录摘要 (Ⅱ)Abstract (Ⅲ)第1章绪论 (1)1.1 概述 (1)1.2 设计依据 (3)1.3 厂址选择 (3)第2章设计方案的选择和论证 (3)2.1 设计流程 (3)2.1.1 选择原则 (4)2.1.2 设计流程图 (4)2.2 设计要求 (5)2.2.1 满足工艺与操作的要求 (5)2.2.2 满足经济上的需求 (5)2.2.3 保证安全生产 (5)2.3 设计思路 (5)2.3.1 文献检索 (6)2.3.2 小组讨论 (7)2.4 相关符号说明 (7)第3章塔的工艺计算 (9)3.1 基础物性数据 (9)3.1.1 苯和甲苯的物理性质 (9)3.1.2 苯和甲苯饱和蒸汽压P o (9) (9)3.1.3 苯和甲苯的液相密度ρL3.1.4 液体表面张力σ (10)3.1.5 液体粘度μ (10)3.2 塔的工艺计算 (10)3.2.1 操作压力的计算 (10)3.2.2 操作温度的计算 (11)3.2.3 原料液及塔顶、塔底产品的摩尔分率 (11)3.2.4 原料液及塔顶、塔底产品的平均摩尔质量 (12)3.2.5 物料衡算 (12)3.3 理论板数计算 (12)3.3.1 相对挥发度的求取 (12)3.3.2 操作回流比的求取 (13)3.3.3 精馏塔的气液负荷 (13)3.3.4 操作线的求取 (13)3.3.5 理论板层数N T的求取 (13)3.3.6 实际板数N的求取 (15)3.4 塔的工艺条件及有关物性数据的计算 (16)3.4.1 平均密度计算 (16)3.4.2 液体表面张力计算 (17)3.4.3 液体平均粘度计算 (18)3.4.4 气液负荷计算 (19)3.5 精馏塔的工艺尺寸的计算 (20)3.6 塔板流体力学校核 (21)3.6.1 溢流装置计算 (21)3.6.2 塔板布置 (24)3.7 塔板负荷性能图 (25)第4章辅助设备的选型 (34)4.1 进料管的选择 (34)4.2 回流管的选择 (34)4.3 塔底出口管路的选择 (35)4.4 塔顶蒸汽管的选择 (35)4.5 加料蒸汽管的选择 (36)4.6 人孔的设计 (36)4.7 法兰 (36)第5章塔附件设计计算 (37)5.1 选用釜式再沸器 (37)5.2 冷凝器的选型 (37)设计总结 (37)参考文献 (40)附录1 设计结果一览表 (42)附录2 苯-甲苯精馏塔的工艺流程图 (43)致谢 (45)第1章绪论精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

气相色谱分离苯、甲苯和二甲苯的条件选择、柱效计算及定性分析

实验气相色谱分离苯、甲苯和二甲苯的条件选择、柱效计算及定性分析1.目的了解气相色谱仪的组成、工作原理以及数据采集、数据分析的基本操作。

掌握仪器主要操作参数及其对分析结果的影响(理解柱温的改变对组分的保留行为的影响)2.原理气相色谱方法是利用试样中各组份在固定液相的分配系数不同,将混合物分离后测定的仪器分析方法,特别适用于分析含量少的气体和易挥发的液体。

当气化后的试样被载气带入色谱柱中时,组份就在其中的两相间进行反复多次分配,由于固定相对各组份的溶解能力不同,因此各组份在色谱柱中的迁移速度就不同,经过一定的柱长后,便彼此分离,按流出顺序离开色谱柱进入检测器,在记录器上绘制出各组份的色谱峰——流出曲线。

在色谱条件一定时,任何一种物质都有确定的保留参数,如保留时间、保留体积及相对保留值等。

因此,在相同的色谱操作条件下,通过比较已知纯样和未知物的保留参数,即可确定未知物为何种物质。

对于非极性柱分离非极物质,出峰顺序按沸点小大出峰。

苯、甲苯和混二甲苯的混合物。

它们的性质极为相似,用一般方法难以分离分析,但气相色谱法可以实现分离分析。

在分离过程中,分离好坏是用分离度衡量的。

有很多因素影响分离度,这在分离度方程中便可知,如柱效、相对保留值和容量因子等。

而影响柱效的操作条件有固定液、柱子长度、柱温、载气流速和进样量等。

柱温严重影响分配系数,进而影响组分的分离度。

随着柱温的升高,色谱峰出峰快,分析时间缩短,但如果柱温太高,色谱峰的分离会变差,甚至分离不开。

柱温降低,分配系数增大,分离改进。

但过慢,分析时间太长,影响柱效。

随着载气流速的增加,色谱峰出峰快,分析时间缩短,另一方面,色谱峰的分离变差,但其影响远比柱温对分辨率的影响小。

载气流速增加,氢气的流速也应相应改变,以得到较高的灵敏度。

3.仪器与试剂仪器:福立GC-9790气相色谱仪,SE-54(5 %苯基+ 1 %乙烯基+94 %聚二甲基硅氧烷)毛细管柱: 0.50μm×0.25mm×15mmm。

工作场所空气有毒物质测定第 66 部分:苯、甲苯、二甲苯和乙苯

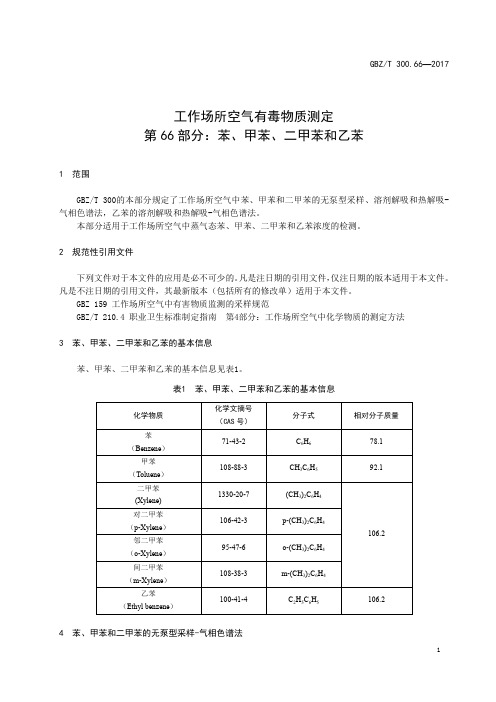

工作场所空气有毒物质测定第66部分:苯、甲苯、二甲苯和乙苯1 范围GBZ/T 300的本部分规定了工作场所空气中苯、甲苯和二甲苯的无泵型采样、溶剂解吸和热解吸-气相色谱法,乙苯的溶剂解吸和热解吸-气相色谱法。

本部分适用于工作场所空气中蒸气态苯、甲苯、二甲苯和乙苯浓度的检测。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GBZ 159 工作场所空气中有害物质监测的采样规范GBZ/T 210.4 职业卫生标准制定指南第4部分:工作场所空气中化学物质的测定方法3 苯、甲苯、二甲苯和乙苯的基本信息苯、甲苯、二甲苯和乙苯的基本信息见表1。

表1 苯、甲苯、二甲苯和乙苯的基本信息4 苯、甲苯和二甲苯的无泵型采样-气相色谱法4.1 原理空气中的蒸气态苯、甲苯和二甲苯用无泵型采样器采集,二硫化碳解吸后进样,经气相色谱柱分离,氢焰离子化检测器检测,以保留时间定性,峰高或峰面积定量。

4.2 仪器4.2.1 无泵型采样器,内装活性炭片。

4.2.2 溶剂解吸瓶,10mL。

4.2.3 注射器,1mL。

4.2.4 微量注射器。

4.2.5 气相色谱仪,具氢焰离子化检测器,仪器操作参考条件:a)色谱柱:30m×0.32mm×0.5μm,FFAP;b)柱温:80℃;c)气化室温度:150℃;d)检测室温度:250℃;e)载气(氮)流量:1mL/min;f)分流比:10:1。

4.3 试剂4.3.1 二硫化碳,色谱鉴定无干扰峰。

4.3.2 苯,20℃时,1μL液体的质量为0.8787mg。

4.3.3 甲苯,20℃时,1μL液体的质量为0.8669mg。

4.3.4 邻二甲苯、间二甲苯和对二甲苯,20℃时,1μL液体的质量分别为0.8802mg、0.8642mg和0.8611mg。

4.3.5 标准溶液:容量瓶中加入二硫化碳,准确称量后,分别加入一定量的苯、甲苯和/或二甲苯,再准确称量,用二硫化碳定容。

液相色谱分析混合样品中的苯和甲苯

液相色谱分析混合样品中的苯和甲苯一、实验题目:液相色谱分析混合样品中的苯和甲苯二、实验目的:1.掌握高效液相色谱仪的原理和仪器构成。

2.了解样品处理、测定和数据处理的全过程,掌握标准曲线定量方法。

三、实验原理:高效液相色谱和其化液相色谱技术一样,其基本原理:利用欲分离的诸组分在固定相和流动相间的分配有差异(即有不同的分配系数),当两相作相对运动时,这些组分在此两相中的分配反复进行,从几千次到百万次,即使组分的分配系数只有微小差异,随着液体流动相移动却可以有明显的差距,最后使这些组分都得到分离。

高效液相色谱法是常用的分析方法,由于组分在固定相和流动相之间的分配系数不同,导致组分在固定相上的保留程度不一样。

按分离原理可将HPLC分为分配色谱、离子交换色谱、离子色谱、尺寸排阻色谱和亲和色谱等。

本次实验是利用分配色谱原理,根据各待测物在互不相溶的两相中的溶液解度不同。

因而具有不同的分配系数。

在色谱柱中,随着流动相的移动,这种分配平衡需用进行多次,造成各待测物的迁移速率不同,从而实现分离的过程。

四、仪器与试剂1.仪器高效液相色谱仪;微量注射器(1μL);贮液胶管。

2.试剂甲醇(分析纯)、苯(2μL/L)、甲苯(2μL/L)、苯与甲苯(2μL/L)、苯与甲苯(4μL/L)、苯与甲苯(10μL/L)、样品。

五、实验步骤与内容1.仪器操作:依次打开高压泵、检测器、工作站。

参考色谱条件:流动相、甲醇-水、等梯度洗脱、流速、柱温、进样量(10μL)、紫外检测波长。

2.仪器达到稳定后,依次注射不同浓度的苯溶液、甲苯溶液、及苯与甲苯的混合溶液,根据计算机给出的数据,以溶液的浓度为横坐标,以峰面积为纵坐标绘制标准曲线。

同时根据样品的峰面积在曲线上查出样品中苯与甲苯的浓度。

3.实验完毕,清洗色谱系统后,关机。

六、数据的记录及结果分析0.0 1.0 2.0 3.0 4.0 5.0min-25255075100125150175mAU0102030405060708090%254nm,4nm (1.00)3.660/1341665苯(2μL/L )0.0 1.0 2.0 3.0 4.0 5.0min-25255075100125150175200225mAU0102030405060708090%254nm,4nm (1.00)4.711/1988903甲苯(2μL/L )0.0 1.0 2.0 3.0 4.0 5.0min-25255075100125150175200225mAU0102030405060708090%254nm,4nm (1.00)3.669/13460994.725/2013398苯与甲苯(2μL/L )0.0 1.0 2.0 3.0 4.0 5.0min-5050100150200250300350400450mAU0102030405060708090%254nm,4nm (1.00)3.676/26278404.732/3943152苯与甲苯(4μL/L )0.0 1.0 2.0 3.0 4.0 5.0min-1001002003004005006007008009001000mAU0102030405060708090%254nm,4nm (1.00)3.672/58438114.730/8970976苯与甲苯(10μL/L )0.0 1.0 2.0 3.0 4.0 5.0min-5050100150200250300350mAU0102030405060708090%254nm,4nm (1.00)3.660/20655784.710/3045297样品结果分析:根据实验原理,各待测物在互不相溶的两相溶解度不同,具有不同的分配系数,在色谱柱中,随着流动相的移动,这种分配平衡需进行多次,造成各待测物的迁移速率不同。

苯-甲苯精馏塔一些计算计

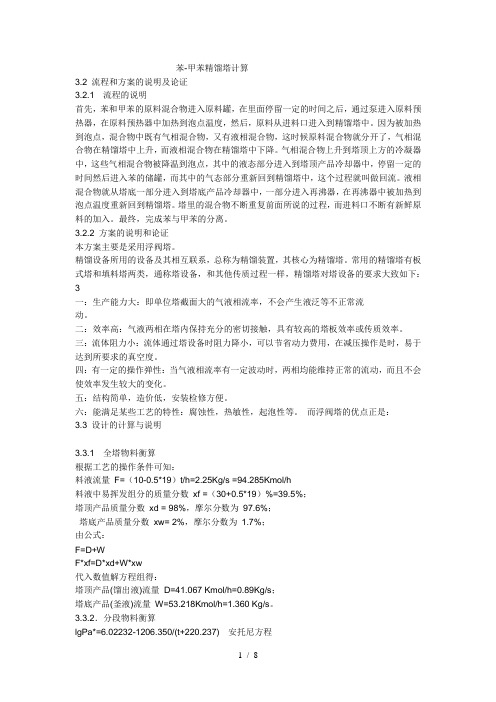

苯-甲苯精馏塔计算3.2 流程和方案的说明及论证3.2.1 流程的说明首先,苯和甲苯的原料混合物进入原料罐,在里面停留一定的时间之后,通过泵进入原料预热器,在原料预热器中加热到泡点温度,然后,原料从进料口进入到精馏塔中。

因为被加热到泡点,混合物中既有气相混合物,又有液相混合物,这时候原料混合物就分开了,气相混合物在精馏塔中上升,而液相混合物在精馏塔中下降。

气相混合物上升到塔顶上方的冷凝器中,这些气相混合物被降温到泡点,其中的液态部分进入到塔顶产品冷却器中,停留一定的时间然后进入苯的储罐,而其中的气态部分重新回到精馏塔中,这个过程就叫做回流。

液相混合物就从塔底一部分进入到塔底产品冷却器中,一部分进入再沸器,在再沸器中被加热到泡点温度重新回到精馏塔。

塔里的混合物不断重复前面所说的过程,而进料口不断有新鲜原料的加入。

最终,完成苯与甲苯的分离。

3.2.2 方案的说明和论证本方案主要是采用浮阀塔。

精馏设备所用的设备及其相互联系,总称为精馏装置,其核心为精馏塔。

常用的精馏塔有板式塔和填料塔两类,通称塔设备,和其他传质过程一样,精馏塔对塔设备的要求大致如下:3一:生产能力大:即单位塔截面大的气液相流率,不会产生液泛等不正常流动。

二:效率高:气液两相在塔内保持充分的密切接触,具有较高的塔板效率或传质效率。

三:流体阻力小:流体通过塔设备时阻力降小,可以节省动力费用,在减压操作是时,易于达到所要求的真空度。

四:有一定的操作弹性:当气液相流率有一定波动时,两相均能维持正常的流动,而且不会使效率发生较大的变化。

五:结构简单,造价低,安装检修方便。

六:能满足某些工艺的特性:腐蚀性,热敏性,起泡性等。

而浮阀塔的优点正是:3.3 设计的计算与说明3.3.1 全塔物料衡算根据工艺的操作条件可知:料液流量F=(10-0.5*19)t/h=2.25Kg/s =94.285Kmol/h料液中易挥发组分的质量分数xf =(30+0.5*19)%=39.5%;塔顶产品质量分数xd = 98%,摩尔分数为97.6%;塔底产品质量分数xw= 2%,摩尔分数为1.7%;由公式:F=D+WF*xf=D*xd+W*xw代入数值解方程组得:塔顶产品(馏出液)流量D=41.067 Kmol/h=0.89Kg/s;塔底产品(釜液)流量W=53.218Kmol/h=1.360 Kg/s。

分析实验报告 气相色谱法分析苯和甲苯

华南师范大学实验报告学生姓名:杨秀琼学号:20082401129专业:化学年级班级:08化二课程名称:仪器分析实验实验项目:气相色谱分析混合样品中的苯和甲苯实验类型:综合实验时间:2010/4/8一、实验目的1、了解气相色谱仪的基本结构及掌握分离分析的基本原理2、了解氢火焰离子化检测器的检测原理3、了解影响分离效果的因素4、掌握定性、定量分析与测定二、实验原理气相色谱分离事利用上试样中各组分在色谱柱中的气相和固定时间的分配系数不同,当气化后的试样被载气带入色谱柱进行时,组分就在其中的两相中进行反复多次的分配,由于固定相各个组分的吸附或溶解能力不同,因此各组分在色谱柱中的运行速度就不同,经过一定的柱唱后,使彼此分离,顺序离开色谱柱进入检测器。

检测器讲各组分的熔度或质量的变化转换成一定的电信号,经过放大后在记录仪上记录下来,即可得到各组分的色谱峰。

根据保留时间和峰高或峰面积,便可进行定性和定量的分析。

三、实验步骤1、样品及标准溶液的配制样品配制:已配好,直接取即可标准溶液配制:已配好分别为0.2μL/ mL,2μL/ mL,4μL/ mL,10μL/ mL的标准溶液,直接取即可2、最佳分离条件通过测定,已经得到本次实验的最佳分离条件,只需设置参数即可。

参数设置:将炉温设置到250。

C ,进样方式:分流(50:1);进样量:1μl;恒流模式:柱流量:1.0mL/min ;升温程序:50℃~150℃(6min )检测器(FID )温度:250℃ 尾吹气流量:30mL/min;氢气流量:30mL/min ;空气流量:300mL/min 将这些参数下载设好,等待仪器处于正常准备就绪状态。

3、定性分析1)、在最佳分离条件下,用10μL 的微量注射器,分别注射10.0μL 浓度为2.0μL/mL 苯标准溶液和浓度为2.0μL/mL 甲苯标准溶液垂直插入进样口,插到尽头,打下去,马上抽出针头,按“start”;这是开始记录数据了,观察记录保留时间,确定苯和甲苯的峰。

[理学]化工原理课程设计_苯——甲苯

![[理学]化工原理课程设计_苯——甲苯](https://img.taocdn.com/s3/m/781659783b3567ec102d8a84.png)

化工原理课程设计任务书1.设计题目 : 苯——甲苯二元物系板式精馏塔的设计2.设计条件 :常 压: 1p atm (绝压) 处理 量: 100kmol/h 进料组成: F x =0.45 馏出液组成:D x =0.98釜液组成: W x =0.035 (以上均为摩尔分率) 塔顶全凝器 泡点回流回流比: R =(1.1-2.0)R min 加料状态: q =0.96 单板压降: ≤0.7kpa 3.设 计 任 务 :1.完成该精馏塔的工艺设计(包括物料衡算、热量衡算、筛板塔的设计计算).2.绘制带控制点的工艺流程图、塔板负荷性能图、精馏塔工艺条件图、精馏塔设备条件图. 3.撰写精馏塔的设计说明书(包括设计结果汇总).课程设计是化工原理课程的一个非常重要的实践教学内容。

不仅能够培养学生运用所学的化工生产的理论知识,解决生产中实际问题的能力,还能够培养学生的工程意识。

健全合理的知识结构可发挥应有的作用。

此次化工原理设计是精馏塔的设计。

精馏塔是化工生产中十分重要的设备。

精馏塔内装有提供气液两相逐级接触的塔板,利用混合物当中各组分挥发度的不同将混合物进行分离。

在精馏塔中,塔釜产生的蒸汽沿塔板之间上升,来自塔顶冷凝器的回流液从塔顶逐渐下降,气液两相在塔内实现多次接触,进行传质传热过程,轻组分上升,重组分下降,使混合物达到一定程度的分离。

精馏塔的分离程度不仅与精馏塔的塔板数及其设备的结构形式有关,还与物料的性质、操作条件、气液流动情况等有关。

本设计我们使用筛板塔。

其突出优点为结构简单,造价低板上液面落差小,气体压强低,生产能力较大,气体分散均匀,传质效率较高。

筛板塔是最早应于手工业生产的设备之一。

合理的设计和适当的操作筛板塔能够满足要求的操作弹性而且效率高。

采用筛板塔可解决堵塞问题适当控制漏夜实际操作表明,筛板在一定程度的漏液状态下,操作是板效率明显降低,其操作的负荷范围较泡罩塔窄,但设计良好的筛板塔其操作弹性仍可达到标准。

化工原理课程设计 苯与甲苯的分离

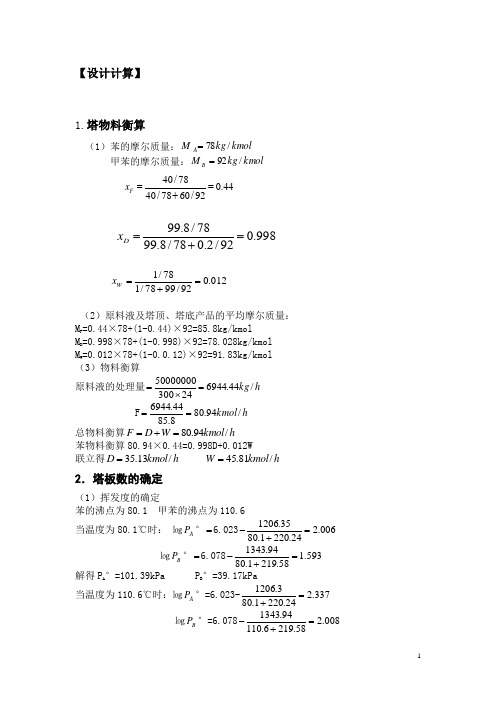

【设计计算】1.塔物料衡算(1)苯的摩尔质量:kmol kg M A /78=甲苯的摩尔质量:kmol kg M B /92=998.092/2.078/8.9978/8.99=+=D x012.092/9978/178/1=+=W x(2)原料液及塔顶、塔底产品的平均摩尔质量:M F =0.44×78+(1-0.44)×92=85.8kg/kmolM D =0.998×78+(1-0.998)×92=78.028kg/kmolM W =0.012×78+(1-0.0.12)×92=91.83kg/kmol(3)物料衡算 原料液的处理量h kg /44.69442430050000000=⨯= F h kmol /94.808.8544.6944==总物料衡算h kmol W D F /94.80=+=苯物料衡算80.94×0.44=0.998D+0.012W联立得h kmol D /13.35= h kmol W /81.45=2.塔板数的确定(1)挥发度的确定苯的沸点为80.1 甲苯的沸点为110.6当温度为80.1℃时: ㏒A P °=6.023006.224.2201.8035.1206=+-㏒B P °=6.078593.158.2191.8094.1343=+-解得P A °=101.39kPa P B °=39.17kPa当温度为110.6℃时:㏒A P °=6.023-337.224.2201.803.1206=+㏒B P °=6.078008.258.2196.11094.1343=+-44.092/6078/4078/40=+=F x解得A P °kPa 23.138= B P °kPa 86.101=则有=1a 588.217.39/39.101= 339.286.101/23.2382==a46.2339.2588.221=⨯==a a a(2)回流比R 的求取由于是饱和液体进料得q=1,q 线为一直线,故x q =x F =0.44659.044.046.1144.046.2)1(1=⨯+⨯=-+=q q q x a ax y 最小回流比为55.144.0659.0659.0998.0min =--=--=qq q D x y y x R取回流比为最小回流比的2倍 即1.355.12min =⨯==R R 操作线方程的确定 L=RD=3.1×35.13=108.9kmol/hV=(1+R)D=144.03kmol/hL ’=qF L + =108.90+80.94=189.94kmol/h V=V ’=144.03kmol/h 即精馏段操作线方程243.0756.01.4998.01.41.3111+=+=+++=+n Dn n x R x x R Ry提馏段操作线方程0038.0318.1012.003.14481.4503.14484.1891-=⨯-='-''=+m m Wm m x x V Wx x V L y 气液相平衡公式x a axy )1(1-+=则=x y y46.146.2-精馏段理论塔板数的确定D x y =1 0.998 =1x 0.995=2y 0.995 =2x =0.988=3y 0.990 =3x =0.976=4y 0.981 =4x 0.955=5y 0.965 =5x 0.918=6y 0.937 =6x 0.858=7y 0.892 =7x 0.771=8y 0.826 =8x 0.659=9y 0.741 =9x 0.538=10y 0.650 =10x 0.43<0.44提馏段理论塔板数的确定=11y 0.563 =11x 0.344=12y 0.449 =12x 0.249=13y 0.324 =13x 0.163=14y 0.212 =14x 0.099=15y 0.127 =15x 0.056=16y 0.07 =16x 0.03036.017=y 015.017=x=18y 0.016 =18x 0.007<0.012理论板(不包括再沸器)=18实际精馏段板数 N 精=1852.09==T E N实际提馏段板数N 提=1452.07==T E N实际板数=18+14=32 进料位置为第十块板(3)精馏塔的工艺条件及有关物性的计算1)精馏段塔顶操作压力: kPa 3.10543.1010=+=+=表P P P D每层塔板压降: kPa 7.0=∆P进料板操作压力: kPa 9.117187.03.105=⨯+=F P精馏段平均压力: kPaP P P F D m 6.1112/)9.1173.105(2/)(=+=+=塔底压力: kPa P w 7.127327.03.105=⨯+=塔底平均压力: kPa P m 5.1162/)7.1273.105(=+='2)操作温度的计算:塔顶由查手册经内插法可得:塔顶温度 24.80=D t ℃ 进料温度 09.94=f t ℃ 塔底温度 9.109=W t ℃精馏段平均温度:17.872/)09.9424.80(=+=m t ℃提馏段平均温度:1022/)9.10909.94(=+='m t ℃3)平均摩尔质量的计算塔顶:998.01==y x D x 1=0.995kmol kg M VDM /03.7892)998.01(78998.0=⨯-+⨯=kmol kg M LDM /07.7892)995.01(78995.0=⨯-+⨯=进料板:Y f =0.65 X f =0.43kmol kg M VFM /09.8292650.01(7865.0=⨯-+⨯=kmol kg M LFM /98.8592)43.01(7843.0=⨯-+⨯=精馏段: kmol kg M VM /47.802/)9.8203.78(=+=kmol kg M LM /03.822/)98.8507.78(=+=塔底: kmol kg M VWM /78.9192)016.01(78016.0=⨯-+⨯=kmol kg M LWM /90.9192)007.01(78007.0=⨯-+⨯=提馏段: kmol kg M VM /34.872/)78.919.82(=+='kmol kg M LM /88.882/)78.9198.85(=+='4)平均密度的计算精馏段:(1)气相平均密度Vm ρ计算理想气体状态方程计算,即 精馏段气相密度:311/998.2)15.27317.87(314.847.806.111m kg RT M P ml vm M VM =+⨯⨯=⨯=ρ 提馏段气相密度度;32222/262..3)15.27305.102(314.834.875.116m kg RT M P m vm m vm =+⨯⨯=⨯=ρ(2)液相平均密度Lm ρ计算由式 1A B i Lm i LA LBαααρρρρ==+∑ 求相应的液相密度。

苯与甲苯的实验课程设计讲解

绪论塔设备是炼油、化工、石油化工等生产中广泛应用的气液传质设备。

根据塔内气液接触部件的结构型式,可分为板式塔和填料塔。

板式塔内设置一定数目的塔板,气体以鼓泡或喷射形式穿过板上液层进行质热传递,气液相组成呈阶梯变化,属逐级接触逆流操作过程。

填料塔内装有一定高度的填料层,液体自塔顶沿填料表面下流,气体逆流向上(也有并流向下者)与液相接触进行质热传递,气液相组成沿塔高连续变化,属微分接触操作过程。

工业上对塔设备的主要要求是[1]:(1)生产能力大;(2)传热、传质效率高;(3)气流的摩擦阻力小;(4)操作稳定,适应性强,操作弹性大;(5)结构简单,材料耗用量少;(6)制造安装容易,操作维修方便。

此外,还要求不易堵塞、耐腐蚀等。

板式塔大致可分为两类:(1)有降液管的塔板,如泡罩、浮阀、筛板、导向筛板、新型垂直筛板、蛇形、S型、多降液管塔板;(2)无降液管的塔板,如穿流式筛板(栅板)、穿流式波纹板等。

工业应用较多的是有降液管的塔板,如浮阀、筛板、泡罩塔板等。

浮阀塔广泛用于精馏、吸收和解吸等过程。

其主要特点是在塔板的开孔上装有可浮动的浮阀,气流从浮阀周边以稳定的速度水平地进入塔板上液层进行两相接触。

浮阀可根据气体流量的大小而上下浮动,自行调节。

浮阀有盘式、条式等多种,国内多用盘式浮阀,此型又分为F-1型(V-1型)、V-4型、十字架型、和A型,其中F-1型浮阀结构较简单、节省材料,制造方便,性能良好,故在化工及炼油生产中普遍应用,已列入部颁标准(JB-1118-81)。

其阀孔直径为39mm,重阀质量为33g,轻阀为25g。

一般多采用重阀,因其操作稳定性好。

浮阀塔的主要优点是生产能力大,操作弹性较大,塔板效率高,气体压强降及液面落差较小,塔的造价低,塔板结构较泡罩塔简单。

化工生产常需进行二元液相混合物的分离以达到提纯或回收有用组分的目的,精馏是利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和多次部分冷凝达到轻重组分分离目的的方法。