远场涡流技术

DLT 883-2004电站在役给水加热器铁磁性钢管远场涡流检验技术导则

检验结果评定 ・・・・・・・・“・・““・・・” ・・・・・・ ・・・・・ ・ ・・・・一 6 ・ ・・・・・・ ・・ ・・・・・・・・・・・・ ““・”・ ・ ”“・” ・ ・・・・・・ ・“ ・ ・ ・ ・・・・・・“ ・ .”

检验报告 ・ “・ ・・”・・”・・”・”・・“・ ““・ ・・・””・・・”・””“““… “ ・・ ・ ・・・ ・・ ・・ ・・・・・・・ “・” ・・・ ” ・・・・・・・ ・“ ・ ・ ・・ ” ・ ・ “ ・ ・” ・ 6 附录 A ( 资料 性附录) R T与 S I F P 的互补 性说明 “ ・・“・ ”・・”・・“““・““““・一 7 ・・・・ ・・ ・ ・ ・・・ ・・・・ ” ” ・ “ “

目

次

前言 ・ ”・・・・・“・・・・・・・・ ‘”・“ ・“・ ・ ・ ・・・・・・ ・・ ””价・・“ n ” ・・・ ・ ・・ ・・ ・・一 ・ ・ .・・ “・ “・““・””・ ・ ・ ・・ ・ ・・・ “ ・ ” ・ ・ “ ・ ” 1 范围 ・・・”・””・””・・・“・・”““ ”””・ ””・・””“・““・・“・・ “ ・ ・・・ ・ ・・ ・ ・・・ ・・… ・・・・・・・,・・・ ・・ ・・・一 1 ・ ” ・ “ “ “ ・・

2 内j 月咔 气 6 7 O D 9

规范 性引用文件 ・”.・・ ・・ ・・・・・・・・ ・・”・・” ・・・・・・ ・“・“” 1 ・ ・ ”・ ・・ ”・・・“““・ “・ ・ ” ・ ”””””・ “ ・ ・一 ・ ・” ・ “ ・ ” ・ ” “

术语 “”””・・””・・””・・・・・“““ ””””・・・”““・ “・・ ・・“・“ ・・・ ・・ ・・ ” ・・・・・・ ・・,・・・・・・ ・・・ ・・ ・・・・… ・” ” ・・・ “ ・” “ “ ・ 1 一般要 求 ・・・・・・“”・”・”””・”・・ ・・・・・・ “““・・ ””・・ ・・”・… 2 ・・・・・・ ・・ ・・・・・・・・・・・・・・ ・・・・ ・・・ ・” ・ ・・・・・ “ ・ ・ ・・・・・・・“ ・“ ”・ ” 检测设备 ・・・・・・・・・・・・“・・“”・ ・”・・ ・・・・・・・ ・““・ ・”・ ・・・・・・・・・・・“ ・・・・・・ ・・・ ・・・・““ ・・・・・・ ・・・・・・・ ・・・・ ・ ・” ・・” ・・・・ …… 2 对 比试样管 ・・ “・・・・”・”・・・・・・・ “・・ ・“”・・・・””・・“・ “““ ・“ ・ ・・ ・ ・ ・・・・・ ・・・ ・・・ ”” ・・・・・・・・一 ・ ・ ・” ” ” ・ ・・ “ ” ・” ・・ 操作步骤 ・・・ ・・・・・“・“・・”・””・ ・・ ・・・・・““““”“””・・・ ” ・・・・・・・“ ・ ・ ” ・ ・・ ・・・・ ・・ ・・・・・・・・・・ 一 ・・・・・・・ “ “ ” ” ・・・・ ・“ “ 3 5

远场涡流检测技术在高压加热器检验中的应用

远场涡流检测技术在高压加热器检验中的应用摘要:远场涡流探伤是一门新的无损检测技术。

为此,对远场涡流检测技术的理论作了研究分析,归纳总结了其与普通涡流检测技术相比所具有的优势。

该技术被应用在高压加热器钢管的质量检验中,取得了良好的效果,为钢管质量监督提供了可行有效的手段。

关键词:远场涡流;检测;高压加热器;钢管涡流探伤作为一种无损检测手段,是以电磁感应原理为基础的。

当钢管经过通以交流电的线圈时,钢管表面或近表面有缺陷部位的涡流将发生变化,导致线圈的阻抗或感应电压产生变化,从而得到关于缺陷的信号,并以信号的幅值及相位等对缺陷进行判断。

利用涡流探伤,可以测定钢管中的蚀坑、孔洞、夹杂物、裂纹等缺陷。

常用的涡流检测方法在热交换管道检测方面已成为一种可靠的技术,但它仍局限于非铁磁材料和弱铁磁材料的检测。

通过对超声波技术及远场涡流技术进行调研,发现超声波技术的检测速度慢,需要耦合剂和进行管道表面清洁,而且超声波技术对高压加热器钢管这种薄壁管的检验非常困难。

而远场涡流技术由于其相位信号正比于缺陷深度,并且是由磁场两次穿越管壁,能正确地反映管壁的缺损特征,能重复地测量出缺损的深度等。

因此,对于铁磁管道来讲,远场涡流技术是最可行的一种无损检测技术。

随着远场涡流理论的逐步完善和实验手段、试验方法的不断改进,远场涡流技术用于管道,特别是铁磁性管道检测的优越性逐步被人们广泛认识。

该技术有望用于在役金属管道的无损检测,以延长金属管道的使用寿命,还可用于产品的质量检测,其经济效益相当可观。

远场涡流检测技术的理论研究远场涡流法属低频涡流检测技术,采用内通过式探头(见图1)。

远场涡流探头由1个激励线圈和1个测量线圈构成。

在激励线圈中通以低频交流电,其能量流2次穿过管壁并沿管壁传播。

测量线圈能测到来自激励线圈的穿过管壁后返回管内的磁场,因而能以相同的灵敏度检测管子内外壁缺陷及管壁的厚度,不受趋肤深度的限制,可有效检测碳钢或其他强铁磁性管,探头在管内的摆动对检测也基本没有影响。

涡流检测远场涡流

磁力线的疏密表示磁场的强弱,由图 可以看出,由磁力线分布看出基本的磁

场强弱分布: 管道内部近场区的磁场最强, 其次是管道外面的空气, 管道内部的远场区磁磁力线之间的间隔及其发散程度不再表示磁场的强 弱,而表示磁场变化速度的大小,等距排列的对数磁力 线表示磁场在磁力线方向无变化,在与磁力线垂直的方 向成指数变化。 由对数磁力线图可以看出各个区域的磁场方向,管道壁 和管道内的远场区的磁场基本上是轴线方向。 由对数磁力线图还可以看出磁场的变化速率,图中在不 同区域有不同间距基本等距排列的对数磁力线,表示在 这些区域磁场沿磁力线垂直的方向成不同速率的指数变 化。 其中管道壁中的磁力线最密,表示磁场在管道的径向衰 减最快, 其次是近场区的轴线方向,衰减最慢的是管道外面的空 气中。在这些区的磁力线方向,磁场变化更加缓慢。

检测线圈中感应电势值以及该电势与激励 电压之间相位差随两线圈之间距离( 以管的内 径的倍数表示)变化曲线,称之为信号一距离 特性曲线

信号-距离特性曲线

• 当检测线圈到激励线圈的距离<l. 8D区域,感应电动 势是随着距离的增大而锐减,这是因为检测线圈与激 励线圈直接耦合剧减所致,符合一般的涡流检测理论, 称其为近场区或直接耦合区。 • 当检测线圈到激励线圈的距离增大到3D以外,幅值与 相位均以较小的速率下降,且管内外相同,其相位滞 后大致正比于穿过的管壁厚,这个区域称为远场区, 对于这个区域的规律,传统的涡流概念已无法解释, 称之为远场涡流效应。

超声波检 测

优点 检测非常厚 (十几个厘米) 的导电和非导 电材料

射线检测

常规涡 流检测

远场涡流

检测厚的导电和非导电 无需耦合介 材料,检测结果易保存, 质,简单可 对气孔、夹渣、未焊透 靠 等缺陷较为敏感

涡流检测远场涡流课件.

涡流检测远场涡流课件.一、教学内容本节课我们将深入学习教材第九章“远场涡流检测技术”的内容。

具体包括远场涡流的产生机理、检测原理、信号处理方法及其在工业无损检测中的应用。

重点分析远场涡流信号的时域和频域特性,探讨不同材料缺陷的识别方法。

二、教学目标1. 理解远场涡流的产生原理及其在无损检测中的应用。

2. 学会分析远场涡流信号的时域和频域特性,并能用于缺陷识别。

3. 掌握远场涡流检测设备的基本操作方法。

三、教学难点与重点教学难点:远场涡流信号的处理与分析方法。

教学重点:远场涡流的产生原理及其在缺陷识别中的应用。

四、教具与学具准备1. 教具:涡流检测仪、缺陷试块、演示软件。

2. 学具:笔记本、教材、计算器。

五、教学过程1. 实践情景引入(10分钟)展示涡流检测仪和缺陷试块,简要介绍其在工业无损检测中的应用。

2. 理论讲解(30分钟)讲解远场涡流的产生机理和检测原理。

分析远场涡流信号的时域和频域特性。

3. 例题讲解(20分钟)通过具体案例,演示如何利用远场涡流信号进行缺陷识别。

4. 随堂练习(15分钟)学生分组操作涡流检测仪,采集缺陷试块的信号。

分析信号,尝试识别缺陷。

5. 课堂讨论(15分钟)学生展示分析结果,讨论识别缺陷的技巧和注意事项。

六、板书设计1. 远场涡流的产生机理和检测原理。

2. 远场涡流信号的时域和频域特性。

3. 缺陷识别方法及步骤。

七、作业设计1. 作业题目:请简述远场涡流的产生原理。

利用远场涡流信号进行缺陷识别的方法有哪些?结合教材,分析涡流检测技术在工业无损检测中的应用案例。

2. 答案:远场涡流的产生原理:略。

缺陷识别方法:略。

应用案例:略。

八、课后反思及拓展延伸1. 课后反思:本节课学生对远场涡流检测技术有了初步了解,但对信号处理方法还需加强练习。

2. 拓展延伸:鼓励学生查阅相关文献,了解远场涡流检测技术在其他领域的应用,如航空航天、汽车制造等。

重点和难点解析1. 远场涡流信号的处理与分析方法。

远场涡流无损检测技术

远场涡流无损检测技术远场效应是20世纪40年代发现的。

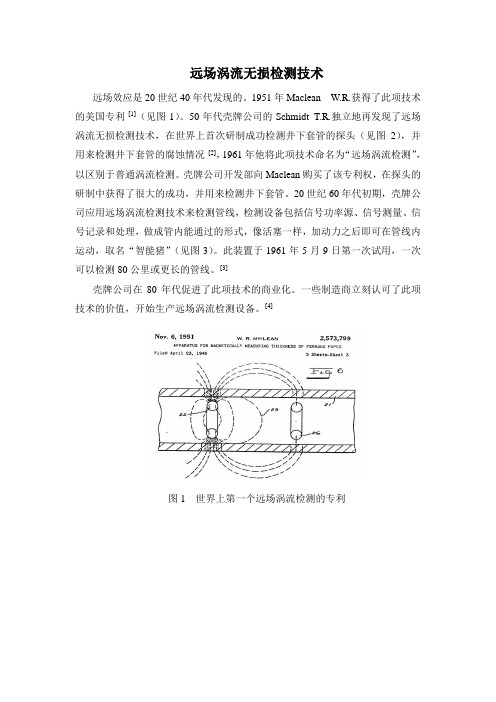

1951年Maclean W.R.获得了此项技术的美国专利[1](见图1)。

50年代壳牌公司的Schmidt T.R.独立地再发现了远场涡流无损检测技术,在世界上首次研制成功检测井下套管的探头(见图2),并用来检测井下套管的腐蚀情况[2],1961年他将此项技术命名为“远场涡流检测”,以区别于普通涡流检测。

壳牌公司开发部向Maclean购买了该专利权,在探头的研制中获得了很大的成功,并用来检测井下套管。

20世纪60年代初期,壳牌公司应用远场涡流检测技术来检测管线,检测设备包括信号功率源、信号测量、信号记录和处理,做成管内能通过的形式,像活塞一样,加动力之后即可在管线内运动,取名“智能猪”(见图3)。

此装置于1961年5月9日第一次试用,一次可以检测80公里或更长的管线。

[3]壳牌公司在80年代促进了此项技术的商业化。

一些制造商立刻认可了此项技术的价值,开始生产远场涡流检测设备。

[4]图1世界上第一个远场涡流检测的专利图2世界上第一个远场涡流井下套管检测探头(Schmidt,1961)图3用“智能猪”来检测管线(壳牌公司,1961)在过去的20多年中,远场涡流检测技术引起了全世界有关研究人员的兴趣,Schmidt T.R.作出了杰出的贡献,Lordo w,Atherton D.L.等[5][6][7]对远场涡流现象进行了有限元模型的理论模拟,开发了计算机模拟程序,为远场涡流检测奠定了坚实的理论基础。

在80年代后期和90年代初期,远场涡流检测技术得到了很大发展,开发了检测系统,利用内置式探头来检测输气管线、井下套管、地埋管线、热交换器和锅炉[8][9],利用外置式探头来检测平板和钢管。

现代的检测设备利用计算机来显示和储存数据,还有自动信号分析程序。

从2000年代开始,厦门艾帝尔电子科技有限公司(IDEA TECHNOLGY IN)与南昌航空大学无损检测国家重点实验室合作,致力于远场涡流技术在管道检测方面的研究,特别是井下套管和地埋油气水输送管线的检测。

远场涡流无损检测技术在电厂中的运用

远场涡流无损检测技术在电厂中的运用在电力行业的日常运转过程中,无损检测技术运用的相对来说比较广泛,但是在处理复杂的工件检测的时候仍然会存在一些问题,随着科学技术的不断发展,远场涡流无损检测技术解决了目前出现在带保温层管道、螺栓、汽轮机叶片的问题,促进了无损检测技术的发展,也为电力行业的发展奠定了坚持的基础。

本文主要是对远场涡流无损检测技术做简要的叙述,在电厂中实际的运用做出探索,以及对于远场涡流无损检测技术在未来的发展做出展望。

标签:远场涡流无损检测;技术;电厂远场涡流无损检测技术是由内通过式和外扫描式组成,它是一种能够穿透金属管壁的低频电磁检测技术,由激励线圈和检测线圈组成,激励线圈的主要工作内容是利用低频交流电产生的磁场穿透管壁之后将信息传递给检测线圈,检测线圈在接收信号之后对管子的内部情况进行检测,通过检测线圈的数据和检测情况对管壁的情况进行判断,进一步完成检测的任务。

在现代电厂的运用过程中,远场涡流无损检测技术运用的比较广泛,能够很好的改善和解决现代电力行业出现的问题,本文主要以远场涡流无损检测技术在电厂中的运用为基础进行探索。

1 在电厂锅炉水冷壁管中的运用在电厂工作的过程中,电厂锅炉的水冷壁管在长期的运转过程中由于受到煤灰和烟气等等因素的侵蚀,很容易出现腐蚀、磨损的问题,造成了材料的性能劣化,如果在工作的过程中出现蒸流或者是管内的气压比较高,那么很可能就会产生水冷壁管的泄露或者是爆管,造成了电厂的锅炉工作不能正常的运转,带来巨大的经济损失,因此无损检测技术的运用特别的重要,在检测的过程中,能够及时对损伤的部位进行及时的修复,及时的发现问题解决问题,避免事故的产生,对于电厂的发展奠定了基础,具有非常重要的现实意义[1]。

远场涡流无损检测技术在电厂锅炉水冷壁管中能够从宏观和微观的方面对水冷管壁进行检测,能够直观的检测内外壁局部产生的腐蚀现象,以及管壁的均匀减薄,也能微观的检测到氢损伤和热疲劳裂纹等缺陷,并且在检测的过程中,无损检测技术能够不需要直接的接触表面,不需要脚手架,不需要进行特殊的清理,整体的检修工期时间短,一方面是减少了检测人员的组织队伍,另一方面在检测的过程中降低了成本,节约了时间[2]。

涡流检测第5章 - 涡流检测新技术讲解

5.2.3 脉冲涡流检测技术研究的近况 3.1 脉冲涡流特征的研究 在同一材料的圆柱形金属导体直径方向不同位置上 预制了相同尺寸的人工缺陷,利用磁场测量装置测量并记 录了个人工缺陷响应信号的特征值,如表1所列数据。

表1 脉冲涡流对于不同位置缺陷响应的时域和频域特征值[1]

位置/mm 4.0 4.5 5.0 5.5 6.0 峰值/mV 107.43 109.25 107.52 107.29 106.90 周期/μ s 1.54 1.54 1.48 1.49 1.54 F1/Hz 589.85 589.85 589.85 589.85 589.85 F2/Hz 3024 3005 3011 3022 3008 位置/mm 7.0 8.0 10.0 14.0 18.0 峰值/mV 104.23 102.78 103.00 102.38 101.65 周期/μ s 1.58 1.54 1.49 1.54 1.54 F1/Hz 589.85 589.85 589.85 589.85 589.85 F2/Hz 3028 3019 2999 3021 3015

的相关信息,据此可实现脉冲涡流的检测与评价。

图4 脉冲涡流的产生及检测信号的拾取过程

检测信号,即瞬态感应电压Vf的大小可根据法拉第 电磁感应定律计算得出:

Vf

V (r,z,t)drdz .......... .......... .......... .......... .......... ...(1) drdz

5.1.1 远场涡流特点

图5-1 远场涡流检测探头

采用穿过式探头(见图5-1),检测线圈与激励 线圈分开,且二者的距离是所测管道内径的二至三

倍;采用低频涡流技术能穿过管壁;主要用于石油

远场涡流无损检测技术在管道中的应用

O 引言

涡流检测尽管 已有一百多年 的历史 , 但是至今 仍未成熟 ,

并且也未停止其发展 步伐 。应 用领域 的不 断拓展 、 检测要 求 的不断提高为其提供 了发展 的动力 , 信号分析 与处 理 、 传感 技 术、 电子技术及计算机技术 等相关 学科的发展 , 则为涡 流检测 的发展提供 了技术基础与物质保 障, 正是在这种 背景下 , 涡流 检测迈入 了一个崭新 的发展 阶段 … 。以下简要讨论远场 涡流

检测 。

Sh it c md 对此作 出了杰 出的贡献 , Lro D. . te o W. od , L Ah ̄ n等对 远场涡流现象进行 了有 限元模 型 的理 论模 拟 , 开发 了计算 机 模拟程序 , 为远场 涡流 检测 技术 的发展 奠定 了坚实 的理论 基 础 。在 2 0世纪 8 0年代到 9 0年代初期 , 远场涡流检测技术 得 到 了很大发展 , 开发了检测 系统 , 如 , 例 利用 内置式探 头来 检 测输气管线 、 井下套管 、 地埋管线 、 交换器和锅 炉 , 热 利用 外置

ห้องสมุดไป่ตู้

WA GY _o D i , H N nb ,QN La - eg N ub , U J n Z A G We-o I ins n a h

(S uh et e o u nvr t Istt o l tcifr ai , hn d 15 0 C ia o tw s P t l m U i s y ntue f e r om t n C e gu6 0 0 , h ) re e i i e c i n o n

tlrs l h w h t ee t no in m pi d n h s a f c h a ig walhc n s f r t n,d t cin a e ut s o ta ,d tci fsg al s o a lu e a d p a e c n r l tte c sn lt ik e s i o mai t e e n o ee t o f sg a mpi d n h s sa f n t te t b lt ik e s i i a ai s i. o in la lu e a d p a e a u cin o h u e wal hc n s n a l e rr lt n hp t o f n e o K ywod e rs:rmo ef l d y c re t;n n e tu t et sig;pp s e t i d e d ur n e o d sr ci e t v n ie

远场涡流检测技术在火电锅炉水冷壁管检测中的实用性分析

远场涡流检测技术在火电锅炉水冷壁管检测中的实用性分析摘要:本文论述远场涡流检测技术的原理和Ferroscope308远场涡流水冷壁管检测电磁成像系统,阐述了远场涡流检测技术在锅炉水冷壁管高效检测中的实用性。

煤粉发电锅炉水冷壁存在高温腐蚀凹坑、磨损减薄和疲劳裂纹等缺陷。

最后总结了远场涡流检测技术应用于火电发电锅炉的可行性。

关键词:水冷壁、远场涡流检测、水冷壁裂纹;Practical analysis of far field eddy current testing technology in water wall tube inspection of thermal power boilerAuthor:Fuzhou Huaneng Power PlantAbstract: This paper discusses the principle of the far-field eddy current testing technology and the ferroscope 308 remote field eddy water wall tube inspection system, and expounds the practicability of the far-field eddy current testing technology in the efficient detection of boiler water wall tubes. There are some defects in the water wall of pulverized coal fired boiler, such as high temperature corrosion pit, wear thinning and fatigue crack. Finally, thefeasibility of the application of far-field eddy current testing technology in thermal power generation boiler is summarized.Key words: water wall, far field eddy current testing, water wall crack;近年来国内火电锅炉设计及生产技术日新月异,锅炉炉型已多元化发展,由于大型超临界机组增多,超低排放改造和燃烧材质的差异变化大,水冷壁管通常产生的缺陷为:高温腐蚀、磨损、腐蚀、砸伤、氢损伤,裂纹、鼓包等。

远场涡流检测技术

图12

探头附近的磁力线分布(3/4″管,有限元计算结果)

远场涡流无损检测的优点 与普通涡流、漏磁和超声波无损检测相比,远场涡流无损检测具有 以下优点: · 被检测的钢管的表面不必清洗; · 探头与钢管表面不接触,探头外径与钢管内径之间的间隙变化对 检测结果的影响很小,允许的最大间隙为钢管内径的30%,最佳间隙 小于钢管内径的15%; · 检测钢管内表面和外表面的腐蚀坑的灵敏度相同; · 对均匀减薄、渐变减薄和偏磨减薄的检测,都有极高的检测灵敏 度; · 探头的检测速度是否均匀对检测结果无影响; · 钢管内的气体、液体介质对检测结果无影响; · 检测设备体积小,重量轻,便于现场灵活应用; · 检测数据还可存入探头内,实施长距离检测。

第六章 远场涡流检测技术

远场涡流无损检测技术的发展历史及特点 远场效应是20世纪40年代发现的。1951年Maclean W.R.获得了此项技 术的美国专利 [1](见图1)。50年代壳牌公司的Schmidt T.R.独立地再发现 了远场涡流无损检测技术,在世界上首次研制成功检测井下套管的探头(见 图2),并用来检测井下套管的腐蚀情况 [2],1961年他将此项技术命名为 “远场涡流检测”,以区别于普通涡流检测。壳牌公司开发部向Maclean购 买了该专利权,在探头的研制中获得了很大的成功,并用来检测井下套管。 20世纪60年代初期,壳牌公司应用远场涡流检测技术来检测管线,检测设 备包括信号功率源、信号测量、信号记录和处理,做成管内能通过的形式, 像活塞一样,加动力之后即可在管线内运动,取名“智能猪”(见图3)。 此装置于1961年5月9日第一次试用,一次可以检测80公里或更长的管线。 [3]

从20世纪80年代开始,加拿大路赛尔技术有限公司(RUSSELL NDE SYSTEMS INC 简称路赛尔公司)与加拿大女王大学(Queen’s University,世界 应用电磁研究中心)合作,致力于远场涡流技术在管道检测方面的研究,特别是井下 套管和地埋油气水输送管线的检测。路赛尔公司1988年研制成功第一代远场涡流检测 系统(108型),1992年研制成功第二代检测系统(204型),2000年研制成功第三代 检测系统(308型,见图8)。目前路赛尔公司生产的远场涡流无损检测系统的技术居 世界领先水平。

RFEC 技术读书报告

RFEC 技术读书报告远场涡流技术(remote field eddy current ,简称RFEC)是一种最新的无损检测技术,它采用内通过式探头一次通过管子,便可以相同的灵敏度同时检出管道内外表面的凹坑、裂纹,管壁内、外部缺陷与腐蚀变薄,特别适用于地下管线及密排管道的检测。

RFEC于1951年由w.R.Maclean提出。

Tom Schmidt于1958年成功地把RFEC用于油井套管检测,60年代初,进而被成功应用于管道检测。

近十余年,RFEC技术被应用于检测锅炉管、散热器管、铸铁管、非铁磁性管和其他类型管道,与传统涡流法(不饱和)和漏磁法相比,RFEC技术可提供最佳缺陷尺寸。

1.远场涡流技术的发展和回顾【1,2】RFEC 技术通过记录信号的相位来检测金属损失的,相位的增加就表明被测的金属有损失。

这一技术的局限性就是RFEC相位不能指明金属缺损部位的宽窄和深浅。

M。

D。

Maclean在1989年提出基于趋肤深度理论的数学模型,并把他应用到双频率相位分析中。

Brown 和Le观察到标绘在复平面图上的信号轨迹角度正表明缺陷的深度,类似于常规涡流方法。

后来Mackintosh认为Maclean的方法可以解释Brown和Le的方法。

W.R.Maclean首次提及趋肤深度理论,试验显示,趋肤深度相当于描绘RFEC波闯过管壁传播在振幅和相位上变化的近似值。

Mackintosh发展了投射传输模式,他指出趋肤深度等式在剩余管壁厚度大于趋肤深度时是可行的。

2.涡流检测与远场涡流检测的比较【3,8】2.1涡流检测原理当金属管材通过交变电流激励的检测线圈时,钢管表面及近表面会感应出涡流。

涡流又产生与原磁场相反方向的新磁场作用于探头的测量线圈,线圈中便产生感应电压。

通常的测量线圈是自比差式线圈,如图1。

当被测管材没有缺陷时,两个测量线圈反向连接感应电压相互抵消,没有输出。

当被测管材有缺陷时,管材表面涡流发生畸变,其磁场使两测量线圈感应出一突变电压信号,经过信号处理就可判断出缺陷。

远场涡流技术在储罐底板腐蚀检测中的应用

^

>

巨

V

式, 由激励 线圈和接 收线 圈构成 。远场 涡流检测 原理 示 意 图见 图1 。远场 涡 流检 测 现 象取 决 于 管 中 发 生 的两 个 效应 ,一 是 沿 管子 内部 对 激 励 线 圈直 接 耦 合 磁 通 的屏 蔽 效 应 ; 二是 由于 导 体 中涡 流 损 耗 引起 扩 散 场 的滞 后 效 应 。其 过程 为 存 在 能 量 两 次 穿过管壁 的非直接耦合路径 ,源于激励线 圈附 近 区域 管 壁 中感 应 的周 向涡 流 ,周 向涡 流 迅 速 扩 散 到 管 外 壁 , 同时 幅 值 衰 减 ,相 位 滞 后 ,到 达 管

采取措施 保证 储罐 安全运行 。

[ 关键词]远 场涡流检 测;储罐 底板 ;腐蚀;应用技术

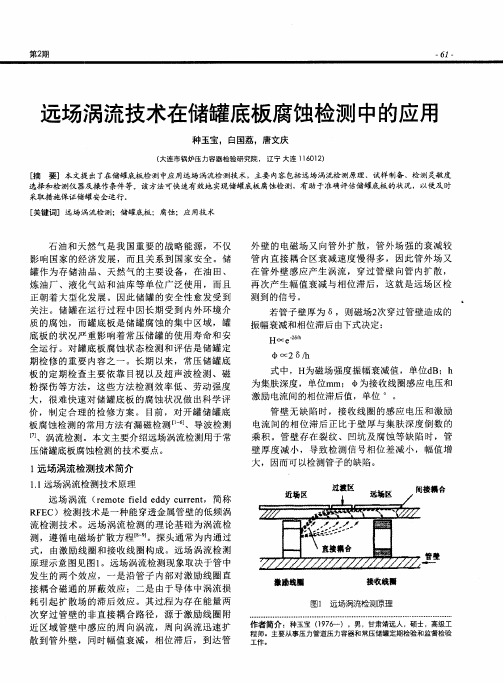

石 油 和 天 然 气 是 我 国重 要 的 战略 能 源 , 不仅 影 响 国 家 的 经 济 发展 ,而 且 关 系 到 国家 安全 。储 罐 作 为 存 储 油 品 、 天然 气 的 主要 设 备 ,在 油 田 、 炼 油 厂 、液 化 气 站 和 油 库 等 单 位 广 泛 使 用 ,而 且 正 朝 着 大 型 化 发 展 。 因此 储 罐 的安 全 性 愈 发 受 到 关 注 。储 罐 在 运 行 过 程 中 因长 期 受 到 内外 环 境 介 质 的腐 蚀 ,而 罐 底 板 是 储 罐 腐 蚀 的集 中 区域 ,罐 底 板 的状 况 严 重 影 响 着 常 压 储 罐 的使 用 寿 命 和 安 全 运 行 。对 罐 底 板 腐 蚀 状 态 检 测 和 评 估 是 储 罐 定 期 检 修 的 重 要 内容 之 一 。长 期 以来 ,常 压 储 罐 底 板的定期检查主要依靠 目视 以及超声波检测、磁 粉 探 伤 等 方 法 ,这 些 方 法 检 测 效 率低 、 劳 动 强度 大 , 很难 快 速 对 储 罐底 板 的 腐 蚀 状况 做 出科 学评 价 , 制 定 合 理 的 检修 方 案 。 目前 ,对 开 罐储 罐 底 板 腐 蚀 检 测 的 常用 方 法 有 漏磁 检 测 f ] 1 、导 波检 测

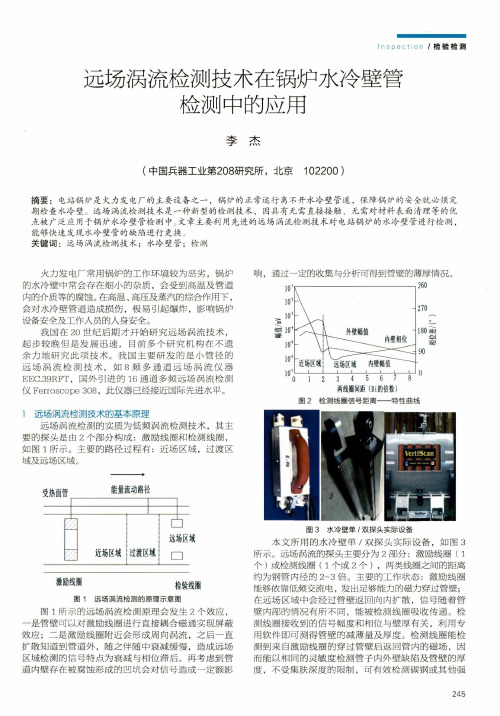

远场涡流检测技术在锅炉水冷壁管检测中的应用

I n s p e c t i o n /检验检测火力发电厂常用锅炉的工作环境较为恶劣,锅炉 响,的水冷壁中常会存在细小的杂质,会受到高温及管道 内的介质等的腐蚀。

在高温、高压及蒸汽的综合作用下,会对水冷壁管道造成损伤,极易引起爆炸,影响锅炉 设备安全及工作人员的人身安全。

我国在20世纪后期才开始研究远场涡流技术,起步较晚但是发展迅速,目前多个研究机构在不遗 余力地研究此项技术。

我国主要研发的是小管径的 远场涡流检测技术,如8频多通道远场涡流仪器 E E C .39R F T ,国外引进的16通道多频远场涡流检测 仪F erroscope 308,此仪器已经接近国际先进水平。

1远场涡流检测技术的基本原理远场涡流检测的实质为低频涡流检测技术,其主 要的探头是由2个部分构成:激励线圈和检测线圏, 如图1所示。

主要的路径过程有:近场区域,过渡区 域及远场区域。

受热面管能量流动路径近场区域过渡区域□远场区域□睡麵检验线圈图1远场涡流检测的原理示意图图1所示的远场涡流检测原理会发生2个效应,一是管壁可以对激励线圈进行直接耦合磁通实现屏蔽 效应;二是激励线圏附近会形成周向涡流,之后一直 扩散知道到管道外,随之伴随中衰减缓慢,造成远场 区域检测的信号特点为衰减与相位滞后。

再考虑到管 道内壁存在被腐蚀形成的凹坑会对信号造成一定额影3水冷壁单/双探头实际设备本文所用的水冷壁单/双探头实际设备,如图3 所示。

远场涡流的探头主要分为2部分:激励线圈(1 个)或检测线圈(1个或2个),两类线圈之间的距离 约为钢管内径的2~3倍。

主要的工作状态:激励线圈 能够依靠低频交流电,发出足够能力的磁力穿过管壁; 在远场区域中会经过管壁返回向内扩散,信号随着管 壁内部的情况有所不同,能被检测线圈吸收传递。

检 测线圈接收到的信号幅度和相位与壁厚有关,利用专 用软件即可测得管壁的减薄量及厚度。

检测线圏能检 测到来自激励线圈的穿过管壁后返回管内的磁场,因 而能以相同的灵敏度检测管子内外壁缺陷及管壁的厚 度,不受集肤深度的限制,可有效检测碳钢或其他强远场涡流检测技术在锅炉水冷壁管检测中的应用李杰(中国兵器工业第208研究所,北京102200)摘要:电站锅炉是火力发电厂的主要设备之一,锅炉的正常运行离不开水冷壁管道,保障锅炉的安全就必须定期检查水冷壁3远场涡流检测技术是一种新型的检测技术,因具有无需直接接触、无需对材料表面清理等的优 点被广泛应用于锅炉水冷壁管检测中。

远场涡流技术在储罐底板腐蚀检测中的应用

2019年11月远场涡流技术在储罐底板腐蚀检测中的应用赵军伟周鹏李亚琼(1.徐州东方工程检测有限责任公司,江苏徐州221008;2.中国石油物资上海有限公司,上海200336;3.中国石油天然气管道第二工程有限公司,江苏徐州221008)摘要:文章对储罐底板检测过程中应用的远场涡流检测技术进行了探讨分析,这主要包括对远场涡流检测的原理、式样制备工作、检测的灵敏度的选择等方面,这种方法可以有效的对储罐地板腐蚀程度进行检测,这对储罐地板腐蚀检测工作提供了支持。

关键词:远场涡流检测;储罐底板;腐蚀技术石油和天然气是我国重要的战略能源,这不仅仅对我国的经济发展造成了影响,并且关系到了我国的国家安全性能,此外,储罐作为一种存储油品,天然气的主要存储设备,在各大油田、油品加工工厂、加油站等地方都得到了广泛的应用,并且目前储罐的体型也正在不断地想着大型化的方向发展,并且随着储罐的体型不断加大,油品储罐的安全性能也受到了影响,人们对油品储罐的安全性能也越来越重视,此外,因为油品对储罐的罐壁会造成腐蚀,而储罐的底板更是腐蚀最为严重的一个地方,并且储罐底板的状况严重的影响了常压储油罐的使用寿命和运行的安全性,因此,对储油罐底板的腐蚀状况进行检测,并定期的对储罐进行检修,可以有效的降低危险事故的发生几率,而目前在进行储油罐的检测工作中,最常用的检测方法有超声波检测、磁粉探伤等方法,但是这些方式的检测效率较低,并且需要耗费大量的人力,因此,如果使用这些方式对储油罐的底板进行检测的话,难以快速的得到检测结果,并对储油罐的具体腐蚀情况进行科学的测评,制订出相应的检修方案,目前,对储罐底板腐蚀情况检测的常用方法中,本文对远场涡流检测技术进行了主要分析,希望通过对远场涡流检测技术进行研究,可以为之后的检测工作提供建议。

1远场涡流检测技术简介1.1远场涡流检测技术原理远场涡流检测技术,简称RFEC ,这种检测技术可以穿透金属管壁对储罐内布进行检测的低频涡流检测技术,这种检测技术的理论核心就是涡流检测,这种检测方式主要是依靠电磁场扩散的方程进行计算,之后再通过建立物理模型的方式来对检测结果进行具体的计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

远场涡流无损检测技术的发展历史及特点远场效应是20世纪40年代发现的。

1951年Maclean W.R.获得了此项技术的美国专利[1](见图1)。

50年代壳牌公司的Schmidt T.R.独立地再发现了远场涡流无损检测技术,在世界上首次研制成功检测井下套管的探头(见图2),并用来检测井下套管的腐蚀情况[2],1961年他将此项技术命名为“远场涡流检测”,以区别于普通涡流检测。

壳牌公司开发部向Maclean购买了该专利权,在探头的研制中获得了很大的成功,并用来检测井下套管。

20世纪60年代初期,壳牌公司应用远场涡流检测技术来检测管线,检测设备包括信号功率源、信号测量、信号记录和处理,做成管内能通过的形式,像活塞一样,加动力之后即可在管线内运动,取名“智能猪”(见图3)。

此装置于1961年5月9日第一次试用,一次可以检测80公里或更长的管线。

[3]

壳牌公司在80年代促进了此项技术的商业化。

一些制造商立刻认可了此项技术的价值,开始生产远场涡流检测设备。

[4]

图1世界上第一个远场涡流检测的专利

图2世界上第一个远场涡流井下套管检测探头(Schmidt,1961)

图3用“智能猪”来检测管线

(壳牌公司,1961)

在过去的20多年中,远场涡流检测技术引起了全世界有关研究人员的兴趣,Schmidt T.R.作出了杰出的贡献,Lordo w,Atherton D.L.等[5][6][7]对远场涡流现象进行了有限元模型的理论模拟,开发了计算机模拟程序,为远场涡流检测奠定了坚实的理论基础。

在80年代后期和90年代初期,远场涡流检测技术得到了很大发展,开发了

检测系统,利用内置式探头来检测输气管线、井下套管、地埋管线、热交换器和锅炉[8][9],利用外置式探头来检测平板和钢管。

现代的检测设备利用计算机来显示和储存数据,还有自动信号分析程序。

从20世纪80年代开始,加拿大路赛尔技术有限公司(RUSSELL NDE SYSTEMS INC简称路赛尔公司)与加拿大女王大学(Queen’s University,世界应用电磁研究中心)合作,致力于远场涡流技术在管道检测方面的研究,特别是井下套管和地埋油气水输送管线的检测。

路赛尔公司1988年研制成功第一代远场涡流检测系统(108型),1992年研制成功第二代检测系统(204型),2000年研制成功第三代检测系统(308型,见图8)。

目前路赛尔公司生产的远场涡流无损检测系统的技术居世界领先水平。

图8路赛尔公司研制的三代远场涡流无损检测系统2000年美国材料试验学会制定了ASTM E2096-00《热交换器管远场涡流检测》标准,此标准由路赛尔公司撰写。

美国无损探伤试验学会ASNT于2004年出版的电磁无损检测手册[10],其中第八章远场涡流检测由路赛尔公司和加拿大女王大学撰写。

2000年以来我国电力、石化、化工行业向路赛尔公司购买了数套204型和308型远场涡流检测系统,用于检测锅炉和热交换器,应用效果很好。

我国2004年制定了国家电力行业标准DL/T 883-2004《电站在役给水加热器铁磁性钢管远场涡流检验技术导则》。

近二年来我国油田开始对路赛尔公司生产的远场涡流井下套管无损检测系统感兴趣。

远场涡流无损检测的原理和优点

三种普通无损检测方法存在的缺陷

对于井下套管和地埋线的无损检测,人们通常尝试使用漏磁、传统涡流和超声检测方法,但这三种方法都存在很大的局限性。

漏磁检测存在的主要问题:

·对于内壁和外壁缺陷的灵敏度很不一致,如果探头与外壁接触,则外壁缺陷的灵敏度比内壁高;

·无法检测均匀腐蚀减薄;

·对间隙非常敏感,间隙变化会引起检测误差;

·由于必须采用磁化装置,因此设备比较笨重。

传统涡流存在的主要问题:

·传统涡流对于铁磁性管子,由于集肤效应的作用,只能检测管道的表面缺陷,不能做到对管壁100%的检测;

·对间隙很敏感,间隙变化对灵敏度影响很大。

超声检测存在的主要问题:

·超声检测要求被检测的表面很清洁,需要良好的声耦合,管道检测特别是管道的在役检测很难实现良好的声耦合。

远场涡流无损检测的原理[11]

内置式探头置于被检测钢管内,探头上有一个激励线圈,还有一个(或二个)检测线圈。

激励线圈和检测线圈的距离为钢管内径的2-3倍。

激励线圈发出的磁力线(能量)穿过管壁向外扩散,在远场区又再次穿过有表面缺陷的管壁向内扩散,被检测线圈接收。

检测线圈接收到的信号的幅度和相位都和壁厚有关,利用专用的软件就可测得管壁的厚度(见图9)。

图9远场涡流无损检测的原理

激励线圈与检测线圈间距的确定

由图10的下部份可看出,在激励线圈和检测线圈之间存在三个区:直接耦合区、过渡区和远场区。

图10的上部份是钢管的外壁和内壁的远场涡流场的幅度与两线圈的间距(为钢管内径的信数)的分布曲线。

从图中可看出:外壁的幅度大于内壁的幅度;当间距等于、大于二倍钢管内径后,外壁和内壁的幅度与间距成正比,而且当间距为2-3倍钢管内径时(远场区),外壁和内壁的幅度较大,因此,激励线圈和检测线圈的距离取2-3倍钢管的内径。

图10远场涡流场强分布

波在钢板中的传播

由图11可看出,波在钢板中传播的过程中,波幅衰减,相位发生移动。

钢板的厚度越大,波幅衰减得越大。

图11波在传播过程中波幅的衰减和相位的移动

探头附近磁力线的分布

由图12可看出,在远场区磁力线的轨跡与管壁平行,因此,在远场区通过管壁的磁力线的总数和壁厚成正比。

图12探头附近的磁力线分布(3/4″管,有限元计算结果)

远场涡流无损检测的优点

与普通涡流、漏磁和超声波无损检测相比,远场涡流无损检测具有以下优点:·被检测的钢管的表面不必清洗;

·探头与钢管表面不接触,探头外径与钢管内径之间的间隙变化对检测结果的影响很小,允许的最大间隙为钢管内径的30%,最佳间隙小于钢管内径的15%;

·检测钢管内表面和外表面的腐蚀坑的灵敏度相同;

·对均匀减薄、渐变减薄和偏磨减薄的检测,都有极高的检测灵敏度;

·探头的检测速度是否均匀对检测结果无影响;

·钢管内的气体、液体介质对检测结果无影响;

·检测设备体积小,重量轻,便于现场灵活应用;

·检测数据还可存入探头内,实施长距离检测。