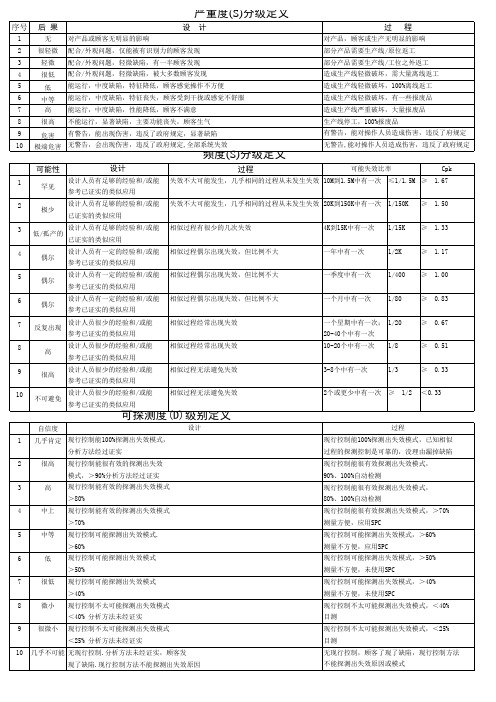

FMEA严重度判断参考表

FEMA 严重度、频率、探测率参数选择标准(参考)

假设失效已经发生,然后评价所有预防有失效模式零件出货的“现有过 程控制”的能力。不要因为发生率低而擅自推断探测率级别低,但一定 要评价过程控制探测低频率失效模式或预防在过程中进一步发生的能 力。

表 Cr3 PFMEA 探测率建议评价准则

级别 10 9

探测可能性 几乎不可能 非常微小

8

微小

7

非常低

6

低

Hale Waihona Puke 5一般4一般高

3

高

2

非常高

1

几乎确定

100

第四章

过程失效模式和后果分析

严重度(S)(d)

严重度是与给定的失效模式最严重后果相符的值。严重度是在单独 FMEA 范围内的相关排序。 建议评价标准 在评价准则和排序体制上小组的意见应该一致并连续的使用。即使由于 个别过程分析而修改了准则(见表 Cr1 评价指南) 对等级 9 或 10 的不建议修改标准。等级为 1 的失效模式不应再进一步 分析。

失效通过预防控制消除了

表 Cr2PFMEA 发生率建议评价准则

等级 10 9 8 7 6 5 4 3 2 1

93

第四章

过程失效模式和后果分析

探测率(D)(i)

探测度是与探测控制栏列出的最佳探测控制相符的级别。探测率是单 独 FMEA 范围内的相对排序。为了获得一个较低的级别,一般来讲须 改善计划的探测控制。

合项被很多顾客注意到(50%)

3

一般中断

外观或听见噪音,车辆可操作,不符

合项被有辨别能力的顾客注意到(<

2

微小中断

25%

FEMA 严重度、频率、探测率参数选择标准(参考)

87

后果

未能符合安全和/或法 规要求

基本功能的损失或降 级

舒适功能的损失或降 级

令人不舒服的项目

没有影响

标准 对产品的后果严重度

级别

后果

没有预警情况下,潜在失效模式影响

车辆安全操作和/或设计不符合政府

10

法规。

失效符合安全和/或法

有预警情况下,潜在失效模式影响车

规要求

辆安全操作和/或设计不符合政府法

建议评价准则:

小组应该在评价准则和排序系统上意见一致并连续地使用,即使是由 于个别过程分析而修改准则。发生率应该以表 Cr2 为指南使用 1 到 10 的等级来评价。

92

第四章 失效可能性

非常高 高

一般

低 非常低

过程失效模式和后果分析

准则:PFMEA 要因发生率 (事件每项目/车辆) ≥100 次 每 1000 个 ≥1 次每 10 辆中 50 次每 1000 个 1 次每 20 辆中 20 次每 1000 个 1 次每 50 辆中 10 次每 1000 个 1 次 100 辆中 2 次每 1000 个 1 次每 500 辆中 .5 次每 1000 个 1 次每 2000 辆中 .1 次每 1000 个 1 次每 10,000 辆中 .01 每 1000 个 1 每 100,000 辆中 ≤.001 每 1000 个中 1 每 1,000,000

过程失效模式和后果分析

探测机会

没有探测机会 在任何阶段不太可

能探测

评价准则: 过程控制探测的可能性 没有现有控制;不能探测或不能解析 失效模式和/或错误(要因)不容易探测(如:随机检查)

加工后问题探测

开始时问题探测

加工后问题探测

FMEA严重度、频度和可探测度定义参考

现行控制能100%探测出失效模式,已知相似

分析方法经过证实

过程的探测控制是可靠的,没理由漏掉缺陷

2

很高 现行控制能很有效的探测出失效

现行控制能很有效探测出失效模式,

模式,>90%分析方法经过证实

90%、100%自动检测

3

高 现行控制能有效的探测出失效模式

现行控制能很有效探测出失效模式,

>80%

80%、100%自动检测

4

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但比例不大 偶尔

参考已证实的类似应用

一年中有一次

1/2K

≥ 1.17

5

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但比例不大 偶尔

参考已证实的类似应用

一季度中有一次 1/400 ≥ 1.00

6

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但比例不大 偶尔

4

中上 现行控制能有效的探测出失效模式

现行控制能很有效探测出失效模式,>70%

>70%

测量方便,应用SPC

5

中等 现行控制可能探测出失效模式.

现行控制可能探测出失效模式,>60%

>60%

测量不方便,应用SPC

6

低 现行控制可能探测出失效模式

现行控制可能探测出失效模式,>50%

>50%

测量不方便,未使用SPC

严重度(S)分级定义

序号 后 果

设计

过程

1

无 对产品或顾客无明显的影响

对产品,顾客或生产无明显的影响

2 很轻微 配合/外观问题,仅能被有识别力的顾客发现

部分产品需要生产线/原位返工

3

轻微 配合/外观问题,轻微缺陷,有一半顾客发现

FMEA SOD 打分表

高

50次每1000个

1次每20辆中

9

20次每1000个

1次每50辆中

8

10次每1000个

1次100辆中

7

一般

2次每1000个

1次每500辆中

6

0.5次每1000个

1次每2000辆中

5

0.1次每1000个

1次每10000辆中

4

低

0.01每1000个

1每100000辆中

3

≤0.001每1000个中

1每1000000

9

可能在有预警下危害操作(机械或装配)

基本功能的损失或降级

基本功能损失(车辆不能操作,但不影响车辆安全操作)

8

大规模中断

100%的产品是废品。流水线停止或停止出货

基本功能损失(车辆可操作,但降低了功能的等级)

7

显著中断

生产运转一定会产生部分废品。背离最初过程包括流水线速度降低或增加

舒适功能的损失或降级

3

在加工前部分须在位置上加工

外观或听见噪音,车辆可操作,不符合项被有辨别能力的顾客注意到(<25%

2

微小中断

过程,操作或操作者的轻微不便利

没有影响

没有可辨别的后果

1

没有后果

没有可辨别的后果

二发生率(O)评分准则

失效可能性

准则:FMEA要因发生率

(事件每项目/车辆)

等级

非常高

≥100次每1000时问题探测

操作者通过直观/目测/排列/耳听法在位置上做失效模式探测或操作者通过使用特性测量(/行/不行、手动转矩检查等)做加工后探测。

7

非常低

加工后问题探测

操作者通过使用变量测量或操作者在位置上通过使用特性测量事后失效模式探测,(行/不行、手动转矩检查等)

FMEA严重度频度不可探测度评价对照标准

度-DFMEA(每个项 等级

能性

靠性/设计寿命内)

目的事件)

很高 没有前期历史的新技术/新设计

≥100/1000 或 10

≥1/10

在工作循环/操作条件内,对于新设计、新应用

50/1000 或 1/20

9

或变更,失效是不可避免的

在工作循环/操作条件内,对于新设计、新应用

高

20/1000 或 1/50

通过预防控制消除

DFMEA探测度(D)

PFMEA探测

探测几率

标准:被设计控制探测到的可能性

等级 探测可能性 探测几率

没有探测几率

没有现行控制,无法探测或并未分析

10 几乎不可能 没有探测几率

在任何阶段都

在任何阶段都 设计分析/探测控制的探测能力很弱;虚拟分析(例如 不容易探测 CAE,FEA 等等)与预期的实际操作条件没有关联 9

很微小 不容易探测

在后工序探测

在设计定稿后,设计发布之前,使用通过/不通过试验 对产品进行确认(用接受标准来测试系统或子系统) 8

在设计定稿后,设计发布之前,通过试验到失效的试

验对产品进行确认(对系统或子系统进行测试,直到 在设计定稿

7

故障发生;进行系统相互作用试验等)

后,设计发布

5

率输出级阻抗失 配

线挂槽口

磁路不清洁

同心度偏移

中等中断

对终端客户有小影响的缺陷 (例如:触感、亮度、对比 度、声音小、略微变音)大 多数顾客发现有缺陷(大于

75%)

100%的产品在处理前,必 须在线返工

4

翘膜 胶水污染 磁路未压平

翘线 弹簧高低不平

盆架烫伤

轻微外观不良

3.FMEA-评分表(附后一)

中断 或中止发运。

显 著 一部分产品报废。偏离基本过

中断 程,包括降低生产线速度或增

加人力。

中 等 100%的产品必须离线返工后

中断 再被接受。

一部分产品必须离线返工后

再被接受。

中等 100%产品在处理前,必须在线

中断 返工。

一部分产品在处理前,必须在 线返工。 微小 对过程、操作或操作会造成轻 中断 微的不方便。 没有 没有可识别的影响 影响

表 1.推荐的 dFMEA 严重度评价标准

影响

标准:对产品的影响的严重性(对顾客的影响)

等级

潜在失效模式影响车辆安全运行;或者包含不符合政府法规情形。 10

不 符 合 安 全 失效发生时无预警。

或法规要求 潜在失效模式影响车辆安全运行;或者包含不符合政府法规情形。 9

失效发生时有预警。

基 本 功 能 丧 基本功能丧失(汽车无法运行,不影响汽车安全运行)。

察觉。

有外观、可听噪音、汽车操作项目

上的问题,但只被少数顾客(<25%) 2

察觉。

没有影

没有可识别的影响

1

响

影响 标准:对产品影响的严重度 (对制造/装配的影响)

会使操作工身处危险(机加或 不符

装配)失效发生时无预警。 合安

全或 法规 要求

会使操作工身处危险(机加或 装配)失效发生时有预警。

严 重 产品 100%的报废。生产线关闭

通过预防控制消除了失效 1

2

表 3.推荐的 dFMEA 探测度评价准则

探测

探测几率

标准:设计控制探测到的可能性

等级 可 能

性

没有现行控制;无法探测或并未分析 没有探测 几率

几乎 10 不 可

FMEA失效模式及后果分析的评分标准

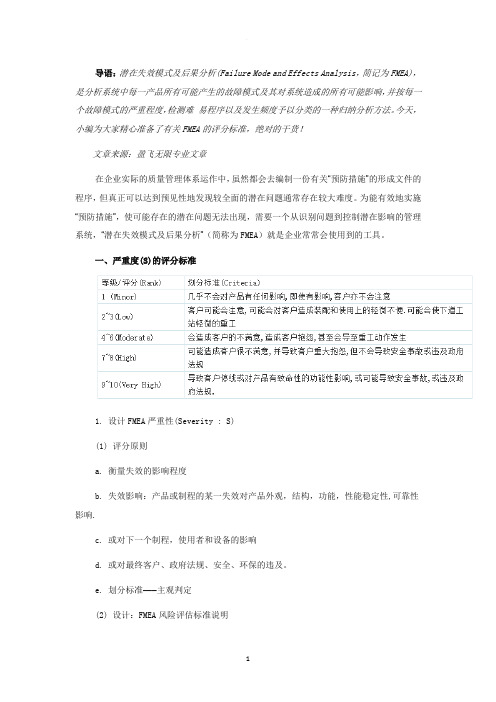

导语:潜在失效模式及后果分析(Failure Mode and Effects Analysis,简记为FMEA),是分析系统中每一产品所有可能产生的故障模式及其对系统造成的所有可能影响,并按每一个故障模式的严重程度,检测难易程序以及发生频度予以分类的一种归纳分析方法。

今天,小编为大家精心准备了有关FMEA的评分标准,绝对的干货!文章来源:盈飞无限专业文章在企业实际的质量管理体系运作中,虽然都会去编制一份有关“预防措施”的形成文件的程序,但真正可以达到预见性地发现较全面的潜在问题通常存在较大难度。

为能有效地实施“预防措施”,使可能存在的潜在问题无法出现,需要一个从识别问题到控制潜在影响的管理系统,“潜在失效模式及后果分析”(简称为FMEA)就是企业常常会使用到的工具。

一、严重度(S)的评分标准1. 设计FMEA严重性(Severity : S)(1) 评分原则a. 衡量失效的影响程度b. 失效影响:产品或制程的某一失效对产品外观,结构,功能,性能稳定性,可靠性影响.c. 或对下一个制程,使用者和设备的影响d. 或对最终客户、政府法规、安全、环保的违及。

e. 划分标准—–主观判定(2) 设计:FMEA风险评估标准说明严重性(Severity) (S):严重性是对下个零组件,次系统,系统或顾客所发生的潜在失效模式效果的严重性进行评估,严重性仅适用于效果,严重性等级指数的减低只能透过设计更改才能够生效,严重性应该在1至10的等级上估计。

2. 制程FMEA严重性(Severity : S)制程FMEA Failure mode engineering analysis失效模式分析风险评估标准说明:严重性(Severity)(S):对用户而言,严重性是对潜在失效模式效果(列在前面字段)的严重性评估,严重性仅适用于效果,如果受失效影响的顾客指的是组装厂或产品用户,那么评估严重性处在制程工程师或团队的经验(知识)领域以外,在这些情况下,设计FMEA,设计工程师,和(或)随后的制造或组装厂制程工程师应该被咨询,严重性应在1-10的等级上估计。

FMEA严重度、频度和可探测度定义参考

参考已证实的类似应用

相同的过程从未发生失效

2

极少

设计人员有足够的经验和/或能 失效不大可能发生,几乎

已证实的类似应用

相同的过程从未发生失效

3

低/孤产的 设计人员有足够的经验和/或能 相似过程有很少的几次失效

已证实的类似应用

4

偶尔

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但

参考已证实的类似应用

9

危害 有警告,能出现伤害,违反了政府规定,显著缺陷

10 极端危害 无警告,会出现伤害,告,能对操作人员造成伤害,违反了府规定

无警告,能对操作人员造成伤害,违反了政府规定

频度(S)分级定义

可能性 设计

过程

1

罕见

设计人员有足够的经验和/或能 失效不大可能发生,几乎

比例不大

5

偶尔

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但

参考已证实的类似应用

比例不大

6

偶尔

设计人员有一定的经验和/或能 相似过程偶尔出现失效,但

参考已证实的类似应用

比例不大

7

反复出现 设计人员很少的经验和/或能 相似过程经常出现失效

参考已证实的类似应用

8

高

设计人员很少的经验和/或能 相似过程经常出现失效

参考已证实的类似应用

9

很高

设计人员很少的经验和/或能 相似过程无法避免失效

参考已证实的类似应用

10

不可避免 设计人员很少的经验和/或能 相似过程无法避免失效

参考已证实的类似应用

可能失效比率

10M到1.5M中 有一次 20K到150K中 有一次 4K到15K中 有一次 一年中有一次

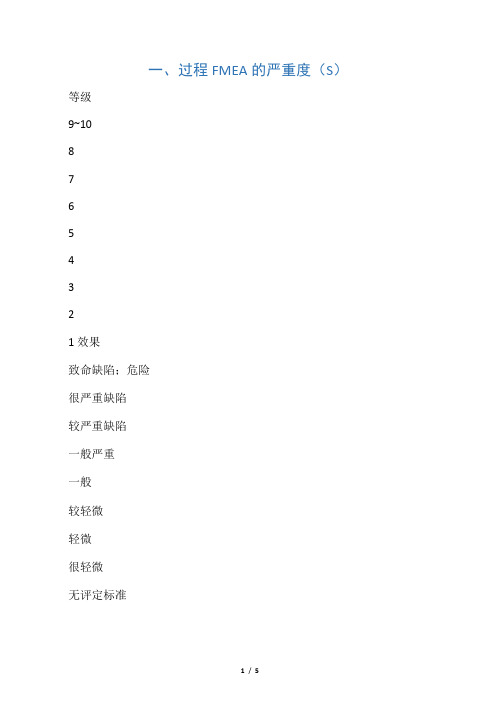

FMEA的严重度分级

等级

9~10

8

7

6

5

4

2

1效果

致命缺陷;危险

很严重缺陷

较严重缺陷

一般严重

一般

较轻微

轻微

很轻微

无评定标准

影响车辆安全性、整车功能丧失或不符合政府的法规;如止动失灵会引起顾客强烈不满;造成产品部分功能丧失;车辆不能运行;装配生产线或下工序停产;如零件有裂纹、螺纹乱扣,100%报废会引起顾客不满;造成产品功能下降;车辆性能下降;生产线部分停产;部分产品报废;寿命降低、噪音过大,需开箱或拆卸修理顾客不太满意;修整装配工艺后方可使用

顾客有点不满意

配合、外观缺陷;一般顾客能发现;对后工序影响很小配合、外观缺陷;顾客能发现

配合、外观缺陷;较少顾客能发现;对后工序影响很小没有影响

二、过程FMEA的发生频率(O)

等级

10

9

8

7

6

5

4

3

2

1缺陷频率

≥1/2

1/3

1/8

1/20

1/80

1/200

1/400

1/2000

1/5000

1/10000工序能力指数≥0.86,缺陷偶然发生

工序能力指数≥1,失效概率极低

工序受控,工序能力指数≥1.33,失效基本不会发生与以往同类产品相比,缺陷发生概率很高,工序能力指数≤0.86极高的失效概率失效概率或CP值

三、过程FMEA的探测度(D)

等级

10

9

8

7

6

5

4

3

2

1缺陷频率

1/10

1/20

1/50

1/100

1/200

FMEA评分细则参照表

Defect caught at GMPT Final Test. Assembly Line heavy rework.

在GMPT 最终检验时发现缺陷。装配线大量返工

Minor disruption to production line. 轻微影响生产线

5

Defect caught at GMPT Final Test. Assembly Line. Light rework or scrap.

Customer will probably not even notice. 1 顾客可能不会注意到

No effects. 没有影响

Detection 可探测度

Rating 等级

Criteria 标准

10 Absolute certainty of non-detection 肯定不可能检测出

9 Very-low - controls will probably not detected 很低- 控制方法可能检测不出

Failure involves non-compliance with Emmissions (OBD II) item. Regulatory item.

9 Government Regulations

排放项目 (OBD II)。法规项目

违反政府的有关法规

Failure causes customer high degree of Failure causes customer high degree of

8 Low - controls have poor chance of detection 低- 控制方法检测出的机率很低

7 Low - controls have poor chance of detection 较低- 控制方法检测出的机率较低

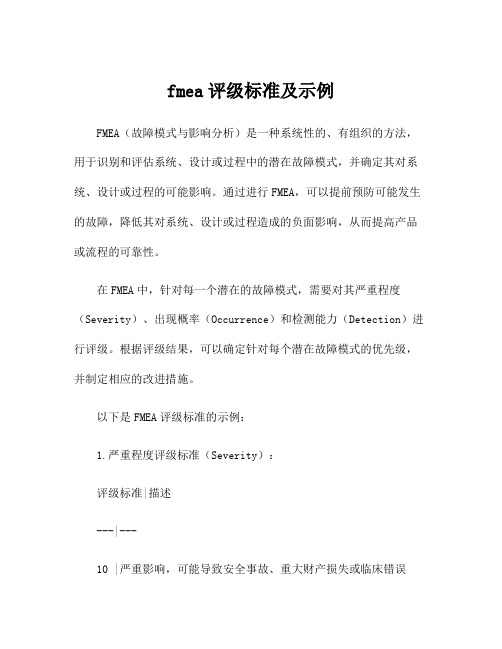

fmea评级标准及示例

fmea评级标准及示例FMEA(故障模式与影响分析)是一种系统性的、有组织的方法,用于识别和评估系统、设计或过程中的潜在故障模式,并确定其对系统、设计或过程的可能影响。

通过进行FMEA,可以提前预防可能发生的故障,降低其对系统、设计或过程造成的负面影响,从而提高产品或流程的可靠性。

在FMEA中,针对每一个潜在的故障模式,需要对其严重程度(Severity)、出现概率(Occurrence)和检测能力(Detection)进行评级。

根据评级结果,可以确定针对每个潜在故障模式的优先级,并制定相应的改进措施。

以下是FMEA评级标准的示例:1.严重程度评级标准(Severity):评级标准|描述---|---10 |严重影响,可能导致安全事故、重大财产损失或临床错误8 |非常严重影响,可能导致可逆损坏、较大财产损失或潜在临床错误6 |严重影响,可能导致功能失效、财产损失或潜在临床错误4 |中等影响,可能导致功能降低、财产损失或潜在临床错误2 |轻微影响,可能导致不重要的财产损失或潜在临床错误2.出现概率评级标准(Occurrence):评级标准|描述---|---10 |概率极高,每次使用均会出现问题8 |概率较高,几乎每次使用都会出现问题6 |概率中等,偶尔会出现问题4 |概率较低,但还是有可能发生问题2 |概率极低,很少会出现问题3.检测能力评级标准(Detection):评级标准|描述---|---10 |可以完全检测到潜在故障模式8 |几乎可以全面检测到潜在故障模式6 |可以部分检测到潜在故障模式4 |检测能力有限,可能无法发现潜在故障模式2 |几乎无法检测到潜在故障模式通过将严重程度、出现概率和检测能力的评级综合计算,可以得到一个风险优先级数值(Risk Priority Number, RPN),用于确定改善措施的优先级顺序。

计算方式为RPN = Severity × Occurrence × Detection。

FMEA分析量化评定参照表(失效模式分析)

存在安全隐患,与政府监管部门的相关规定相冲突 存在安全隐 患,或不能满 足质量规定要 求 存在安全隐患,与政府监管部门的相关规定相冲突 主要功能的逝 主要功能完全丧失 去或退化 主要功能几乎丧失 次要功能退化(可以操作,但顺畅性和舒适度受到影响) 次要功能的逝 去或退化 次要功能丧失(可以操作,但是不顺畅,操作不舒适) >75%客户都会注意到的诸如外观,异响,操控不畅等细节问题 小毛病 >50%客户都会注意到的诸如外观,异响,操控不畅等细节问题 >25%客户都会注意到的诸如外观,异响,操控不畅等细节问题 没有影响 没有明显影响

5

中等水平

过程中监测

4

中等偏上

源头处监测

3

高

有部分防错手段

自动控制装置能自动检测到即将发生的失效并避免错误的发生

2

很高

有防错,不需要监测

夹具,机器或者产品设计本身具有放错功能,能够完全规避制作过程中可 能发生的失效

1

必然的(能被发 现)

NCR Confidential

3

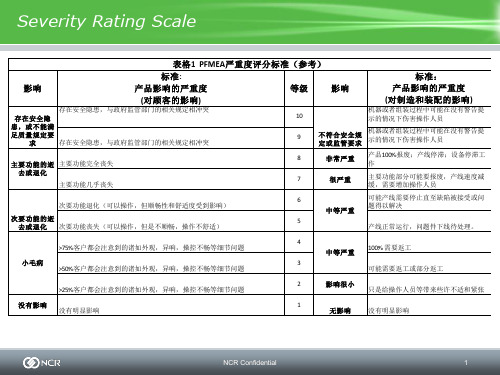

Severity Rating Scale

表格 1 PFMEA 严重度评分标准(参考) 标准 : 产品影响的严重度 等级 影响 (对顾客的影响 )

10 9 8 7 6 中等严重 5 4 中等严重 3 2 1 影响很小

影响

标准: 产品影响的严重度 (对制造和装配的影响 )

机器或者组装过程中可能在没有警告提 示的情况下伤害操作人员

等级 10 9 8 7 6 5 4 3 2

1

NCR Confidential

2

Detection Rating Scale

可探测性表格

探测机会

没有机会探测到 任何阶段都好像不容 易探测到 问题探测总是滞后

FMEA打分标准-严重度(S)打分参考标准:对失效的后果打分

外观,声音,振动,粗 糙度或触感令人感觉非 常不舒服。

外观,声音,振动,粗 糙度或触感令人感觉中 度不舒服。

外观,声音,振动,粗 糙度或触感令人略微感 觉不舒服。

没有可觉察到的影响。

பைடு நூலகம்

1

等级

影响 10 非常高

9 8高

7

6中 5 4

3低

2

1 非常低

评分标准 影响到车辆和/或其它 车辆的操作安全、驾驶 员、乘客、道路使用者 或行人的健康状况。

不符合法律规定。 在预期使用寿命内,失 去正常驾驶所必须的车 辆主要功能。

在预期使用寿命内,降 低正常驾驶所必须的车 辆主要功能。

失去车辆次要功能。

FMEA评分细则参照表教学文案

5 Moderate - controls may detect

100% Go/No Go Gaging. Periodic Gaging with

中度--控制方法可能检测出

Control Chart.

100% G0/N0 Go 检具。 周期性检测并使用控制

4

Moderate High - Controls have good 图Error proofing--Cannot accept at next

Methods 建议的

Cannot detect or is not checked.

肯定不可能检测出

不能检测出或没有进行检测

9 Very-low - controls will probably not Indirect check only.

detected

仅仅间接检测

很低- 控制方法可能检测不出

FMEA评分细则参照表

Severity 严重度

Rating 等级

Criteria 标准

Failure affects safe operation of vehicle

10 or may endanger operator 影响车辆安全操作或危害操作者

Example 举例

Safety Hazard to customer or operator. 对顾客或操作者造成安全性危害

chance to detect

operation. Gaging on Setup/First-Piece check.

中等偏高--控制方法检测出的机率较高 防错--在下一工位不能接受。 在生产准备验证时/

首件对检具检测

3 High - controls have good chance to Error proofing--Cannot pass part. Automatic

FMEA评级标准

FMEA评级相关标准

一、严重度数标准

分值严重程度

1 失效对产品的性能无任何影响,使用者几乎不知道该失效

2-3 失效并不明显,使用者只会轻微的受到影响

4-6 部分使用者对失效表示不满,产品对使用者有负面影响

7-8 部分使用者对失效感到很烦恼,失去了部分产品功能

9 尚未涉及到安全和违法的失效,当产生系统性的失效

10 涉及到人身安全和/或与政府的法规违背的失效

二、频度数标准

分值失效的可能性可能失效比率

1 几乎不可能失效<1PPM

2 极少发生1PPM<X<50PPM

3 50PPM<X<250PPM

4 偶尔发生250PPM<X<0.1%

5 0.1%<X<0.25%

6 0.25%<X<1.25%

7 经常重复发生 1.25%<X<2.50%

8 2.50%<X<5.00%

9 几乎不可避免 5.00%<X<12.50%

10 无具体参考点 12.50%<X<?

三、可探测度数标准

分值探测的可能性

1 失效可在制造交付前被发现

2-3 失效极有可能在最终发运前被发现,能在发运后在大批量生产前被发现4-6 可能在最终发运前被发现,能在最终交付前发现

7-8 该控制可能无法探测设计失效问题,当可在现场使用前被探测

9-10 除非在现场失效,其他环节无法探测其失效

四、RPN

RPN=频度数×严重度数×可探测度数。

FMEA评分表

8

≥1%,<2%

7

中等:一般与以前时有失效发生,但不占主要比例的过程相类似的工艺有关

≥0.2%,<1%

6

≥0.05%,<0.2%

5

≥0.01%,<0.05%

4

低:很少几次与相似过程有关的失效

≥0.001%,<0.01%

3

很低:很少几次与几乎完全相同的过程有关的失效

≥0.0001,<0.001 %

几乎肯定

1

9

后加工问题探测

在处理(加工)后由操作员通过目测、触觉和听觉方法对失效模式进行探测

微小

8

在来源处探测问题

由操作员通过目测,触觉和听觉方法站内失效模式探测或在处理(加工)后利用计数型工具(止/通规,数显工具)

很低

7

在加工后探测问题

在处理(加工)后由操作员利用计量型工具对失效模式进行探测或通过站内操作员利用计数型工具(止/通规,数显工具)

上等偏高

4

在源头探测问题

于站内通过自动控制模式进行失效模式探测,并自动锁定有差异部分于站内的预防进一步处理

高

3

错误探测和/或问题预防

于站内通过自动控制进行错误(原因)探测,探测到错误部分并防止有缺陷零件生产

非常高

2

探测方法不运用错误预防

透过工装夹具设计,机器设计或零件设计,进行错误(原因)预防;通过过程/产品设计防错,有缺陷零件不可能产生

≥0.001%,<0.01%

3

几乎一样的设计中,无可观察到的失效

≥0.0001,<0.001 %

2

非常低

通过预防措施消减失效的可能性

≤0.0001

1

3.DFMEA探测度评分表(D):

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

≥1.67

1

表三探测度判断参考表

探测度

评价准则:在下一个或后续工艺前,或零部件离开制造或装配工位之前,利用过程控制方法找出缺陷存在的可能性

不易探测度数

几乎不可能

没有已知的控制方法能找出失效模式

10

很微小

现行控制方法找出失效模式的可能性很微小

9

微小

现行控制方法找出失效模式的可能性微小

8

很小

现行控制方法找出失效模式的可能性很小

7பைடு நூலகம்

小

现行控制方法找出失效模式的可能性小

6

中等

现行控制方法找出失效模式的可能性中等

5

中上

现行控制方法找出失效模式的可能性中等偏上

4

高

现行控制方法找出失效模式的可能性高

3

很高

现行控制方法找出失效模式的可能性很高

2

几乎肯定

现行工艺控制方法几乎肯定能找出失效模式,已知相似工艺的可靠的探测控制方法

1/8

≥0.51

8

1/20

≥0.67

7

中等

一般与以前时有失效发生,但不占主要比例的过程相类似的工艺有关

1/80

≥0.83

6

1/400

≥1.00

5

1/2000

≥1.17

4

低

很少几次与相似过程有关的失效

1/15000

≥1.33

3

很低

很少几次与几乎完全相同的过程有关的失效

1/150000

≥1.50

2

极低

失效不大可能发生。几乎完全相同的过程也未有过失效

3

很轻微

生产线破坏轻微,部分(少于100%)产品需要在生产线上原工位返工,装配和涂装或尖响和卡嗒响等项目不符合要求,很少顾客发现有缺陷。

2

无

没有影响。

1

表二频度判断参考表

程序

失效发生的可能性

可能的失效率

CPK

频度数

很高

失效几乎是不可避免的

≥1/2

<0.33

10

1/3

≥0.33

9

高

一般与以前经常发生失效的过程相似的工艺有关

6

低

生产线破坏不严重,产品需要100%返工,车辆或系统能运行,但有些舒适性或方便性项目性能下降,顾客有些不满意。

5

很低

生产线破坏不严重,产品经筛选部分(少于100%)需要返工装配和涂装或尖响和卡嗒响等项目不符合要求,多数顾客发现有缺陷。

4

轻微

生产线破坏较轻,部分(少于100%)需要在生产线上其它工位返工。装配和涂装或尖响等项目不符合要求,有一半顾客发现缺陷。

9

很高

生产线严重破坏,可能100%的产品得报废,车辆系统无法运行,丧失基本功能,顾客非常不满。

8

高

生产线破坏不严重,产品需筛选部分(低于100%)报废,车辆能运行,但性能下降,顾客不满意。

7

中等

生产线破坏不严重,部分(低于100%)产品报废(不筛选),车辆系统能运行,但舒适性或方便性项目失效,顾客感觉不舒适。

1

ba69a087a9eb4233b9516aa693

FMEA严重度、频度、探测度应用参考一览表

表一严重度判断参考表

后果

判顶准则:后果的严重度

严重度数

无警告的严重危险

可能危害机器或装配操作者。潜在失效模式严重影响车辆安全运行和/或包含不符合政府法规项,严重程度很高。失效发生时无警告。

10

有警告的严重危险

可能危害机器或装配操作者。潜在失效模式严重影响车辆安全运行和/或包含不符合政府法规项,严重程度很高。失效发生时有警告。