制动器制动力矩的计算

制动器制动力矩的计算

制动器制动⼒矩的计算制动扭矩:领蹄:111=Kr F Mδ从蹄:222=Kr F M α求出1K、2K、1F 、βθ2F 就可以根据µ计算出制动器的制动扭矩。

⼀.制动器制动效能系数1K、2??K 的计算1.制动器蹄⽚主要参数:长度尺⼨:A 、B 、C 、D 、r (制动⿎内径)、b (蹄⽚宽)如图1所⽰;⾓度尺⼨:β、e (蹄⽚包⾓)、α(蹄⽚轴中⼼---毂中⼼连线的垂线和包⾓平分线的夹⾓,即最⼤单位压⼒线包⾓平分线的夹⾓,随磨擦⽚磨损⽽增⼤); µ为蹄⽚与制动⿎间磨擦系数。

2.求制动效能系数的⼏个要点1)制动时磨擦⽚与制动⿎全⾯接触,单位压⼒的⼤⼩呈正弦曲线分布,如图2,maxP 位于蹄⽚轴中⼼---毂中⼼连线的垂线⽅向,其它各点的单位压⼒σsin max ?=P P ;2)通过微积分计算,将制动⿎与磨擦⽚之间的单位压⼒换算成⼀个等效压⼒,求出等效压⼒的⽅向σ和⼒的作⽤点1Z 、2 Z(1OZ 、2OZ ),等效⼒ P 所产⽣的摩擦⼒1XOZ (等于µ?P )即扭矩(需建⽴M 和蹄⽚平台受⼒F 之间的关系);实际计算必须找出M 与F 之间的关系式:=Kr FM3)制动扭矩计算蹄⽚受⼒如图3: a. 三⼒平衡领蹄:111OE H M ?=从蹄:222OEH M=b. 通过对蹄⽚受⼒平衡分析(对L 点取⼒矩)()1111G L H b a F ?=+? ()1111/G L b a F H +?= ∴ ()11111/G L OE b a F M+=111=K r F M∴ 1111G L OEr B A K ?+=同理: 2222G L OErB A K ?+=c.通过图解分析求出1OE 、2OE 、11G L 、22G L 与制动器参数之间的关系,就可以计算出1??K 、1??K 。

3.具体计算⽅法: 11-?=ργ?Kl K ; 1'2+?=ργ?Kl KrB A l +=; rC B K 22+=1) 在包⾓平分线上作辅助圆,求Z.圆⼼通过O 点,直径=ee er sin 2sin4+?画出σ⾓线与辅助圆交点,即Z 点等效法向分⼒作⽤点。

盘式制动器制动计算

盘式制动器制动计算

1.制动力矩计算

制动力矩是盘式制动器产生制动力的重要指标,是制动器设计的基础

参数。

制动力矩的计算可以通过以下公式进行:

T=Fr*r

其中,T为制动力矩,Fr为制动力,r为制动器半径。

制动力的计算

涉及到车辆的质量、速度和制动时间等因素,常用的计算公式为:Fr=m*a/n

其中,m为车辆的质量,a为减速度,n为制动数(通常取2)。

2.摩擦力计算

Ff=μ*N

其中,Ff为摩擦力,μ为摩擦系数,N为垂直于制动盘方向的力。

摩擦系数是制动材料的重要参数,需要通过试验或参考相关文献进行确定。

3.温升计算

ΔT=Q/(m*Cp)

其中,ΔT为温升,Q为制动器吸收的热量,m为制动器的质量,Cp

为制动器的比热容。

制动器吸收的热量可以通过以下公式计算:Q=Ff*v*t

其中,v为车辆的速度,t为制动时间。

4.设计参数计算

A=T/(μ*p)

其中,A为制动器的有效面积,p为盘式制动器的接触压力。

以上为盘式制动器制动计算的主要内容,通过这些计算,可以得到盘

式制动器的设计参数和性能参数,实现对盘式制动器进行合理设计和选型。

同时,根据实际情况和需求,还需要考虑制动器的热稳定性、耐磨性、抗

褪色性等因素,在设计和选用制动器时综合考虑,以确保制动器的安全可

靠性和使用寿命。

制动器选择计算公式

制动器选择计算公式在车辆制动系统中,制动器是至关重要的组成部分。

它们负责将车辆的动能转化为热能,从而减速或停止车辆。

因此,选择适当的制动器对于车辆的性能和安全性至关重要。

在选择制动器时,需要考虑诸多因素,包括车辆的重量、速度、使用环境等。

本文将介绍制动器选择的计算公式,帮助工程师们更好地选择适合的制动器。

首先,我们需要了解一些基本的概念。

制动器的性能通常由制动力和制动力矩来描述。

制动力是指制动器施加在车轮上的力,而制动力矩则是制动器施加在车轮上的力乘以制动器半径。

制动器的选择计算公式将涉及到这些参数。

1. 制动力计算公式。

制动力的计算公式可以表示为:F = μ m g。

其中,F为制动力,μ为摩擦系数,m为车辆的质量,g为重力加速度。

摩擦系数是指制动器和车轮之间的摩擦系数,它取决于制动器和车轮的材料。

一般来说,摩擦系数越大,制动力越大。

2. 制动力矩计算公式。

制动力矩的计算公式可以表示为:T = F r。

其中,T为制动力矩,F为制动力,r为制动器半径。

制动力矩是制动器施加在车轮上的力乘以制动器半径,它反映了制动器对车轮的制动能力。

3. 动能计算公式。

在选择制动器时,还需要考虑车辆的动能。

动能的计算公式可以表示为:E = 0.5 m v^2。

其中,E为动能,m为车辆的质量,v为车辆的速度。

动能是车辆的速度和质量的函数,它反映了车辆在运动过程中所具有的能量。

综合考虑以上几个公式,我们可以得出制动器选择的计算公式:T = μ m g r。

根据这个计算公式,我们可以计算出所需的制动力矩,从而选择适合的制动器。

需要注意的是,实际的制动器选择还需要考虑到制动器的类型、材料、散热能力等因素,这些因素将对制动器的性能产生重要影响。

除了上述的计算公式外,还有一些其他因素需要考虑。

例如,制动器的热容量、制动器的响应时间、制动器的耐久性等。

这些因素将对制动器的选择产生重要影响,工程师们在选择制动器时需要综合考虑这些因素。

φ420制动器制动力矩计算

φ420制动器制动力矩计算制动力矩是指制动器在制动过程中对旋转物体产生的阻力矩,用于控制物体的速度和停止。

在机械系统中,制动器扮演着重要的角色,通过产生制动力矩来控制和减速机械装置的运动。

在本文中,将详细介绍制动器的基本概念、工作原理以及计算制动力矩所需的相关参数。

理解制动器的基本概念对于计算制动力矩是至关重要的。

制动器是一种用于控制机械装置运动的装置,通过对旋转物体施加摩擦力来减速或停止物体的运动。

制动器通常由两个主要部分组成:制动盘和制动器。

制动盘是连接到旋转物体上的一个圆形盘,在制动过程中通过制动器施加的摩擦力来产生制动力矩。

制动器则是用于施加摩擦力到制动盘上的装置。

在计算制动力矩时,需要了解以下几个参数:1.制动器的摩擦系数(μ):摩擦系数是描述两个物体之间摩擦力大小的无单位量,它表示制动器所能提供的制动力相对于制动盘上所施加的压力的比值。

摩擦系数越大,制动力矩越大。

2.制动盘的半径(r):制动盘的半径是指从制动盘中心到边缘的距离,它决定了制动器对于旋转物体施加的力矩大小。

制动盘的半径越大,制动力矩越大。

3.应用于制动盘上的制动力(F):制动力是施加在制动盘上的力,通过制动器产生摩擦力来控制旋转物体的速度和停止。

制动力越大,制动力矩越大。

通过以上参数,可以计算制动力矩(τ)的公式如下:τ=F*r*μ其中,τ是制动力矩,F是施加到制动盘上的力,r是制动盘的半径,μ是制动器的摩擦系数。

实际计算制动力矩时,需要根据具体的制动器和应用场景来确定制动器的摩擦系数和制动力。

制动器的摩擦系数通常通过试验测定得出,而制动力则取决于需要控制和减速的机械装置。

根据具体情况,可以通过实验或者模拟计算来获得合适的制动力。

综上所述,制动力矩的计算是通过考虑制动器摩擦系数、制动盘半径和施加在制动盘上的制动力来实现的。

通过合理选择这些参数,可以得到所需的制动力矩,从而实现对机械装置的减速和停止控制。

总结:本文详细介绍了制动力矩的概念及其计算方法。

汽车制动力矩范围

汽车制动力矩范围摘要:一、汽车制动力矩概述二、汽车制动力矩的计算方法三、汽车制动力矩的调整与优化四、制动力矩在汽车性能检测中的应用五、结论正文:一、汽车制动力矩概述汽车制动力矩是指汽车在行驶过程中,由于制动系统作用而产生的使车辆减速或停车的力矩。

制动力矩是衡量汽车制动性能的重要指标,对于保障行车安全具有重要意义。

汽车制动力矩的大小与车辆质量、行驶速度、路面条件等因素密切相关。

二、汽车制动力矩的计算方法汽车制动力矩的计算公式为:制动力矩= 制动力× 转向半径。

其中,制动力是指制动系统产生的制动力,通常采用刹车片与刹车盘之间的摩擦力表示;转向半径是指汽车在制动过程中,车轮转过的有效半径。

三、汽车制动力矩的调整与优化为了保证汽车的制动性能,需要对制动力矩进行合理调整。

调整方法包括:1.调整刹车片与刹车盘的间隙,以保证制动力矩的稳定输出;2.检查刹车油的质量,确保刹车系统的正常工作;3.检查轮胎气压,保证轮胎与路面的摩擦力;4.定期检查制动力矩,确保其在合理范围内。

四、制动力矩在汽车性能检测中的应用制动力矩检测是汽车性能检测的重要项目之一,通过对制动力矩的检测,可以评估汽车的制动性能。

检测方法包括:1.刹车试验:在专业刹车试验台上进行,通过测量刹车距离、刹车时间等参数,计算制动力矩;2.道路试验:在实际道路条件下进行制动性能检测,通过观察车辆制动过程,评估制动力矩是否满足要求。

五、结论汽车制动力矩是衡量汽车制动性能的关键指标,对其进行合理调整和检测,有助于保障行车安全。

了解制动力矩的计算方法、优化措施以及在汽车性能检测中的应用,对于汽车行业从业者和车主都具有很高的实用价值。

自动计算制动力矩的公式很好用

自动计算制动力矩的公式很好用

制动力矩是指在制动器或刹车系统中转化为制动力矩的力的大小。

其计算公式可以根据具体情况而异,下面将介绍两种常见的计算制动力矩的公式。

第一种公式是通过计算制动力矩的产品来获得。

制动力矩的公式可以表示为:

制动力矩=制动力×制动臂长度

其中,制动力是刹车系统施加在制动器上的力的大小,制动臂长度是指从制动器作用点到制动器旋转轴心的距离。

在汽车制动系统中,制动力通常是通过制动踏板上的压力来提供的。

压力可以由踏板行程或踏板力来估算。

制动臂长度可以通过测量制动器组件的距离来确定。

第二种计算制动力矩的公式是通过计算制动功来获得。

制动功是制动器所需的能量,可以通过以下公式计算:

制动功=制动力×制动距离

其中,制动力是刹车系统施加在制动器上的力的大小,制动距离是指车辆由制动开始到停止所经过的距离。

制动功也可以通过计算制动力矩和制动角度的乘积来获得:

制动功=制动力矩×制动角度

制动角度是指制动器所需旋转的角度。

需要注意的是,计算制动力矩时,对于不同的应用和系统,可能涉及到不同的额外因素。

例如,汽车制动系统还需要考虑阻力系数、速度、摩擦系数等因素。

此外,制动力矩的大小也受到制动器设计、制动力的大小以及制动系统的特性等因素的影响。

因此,在实际应用中,需要根据具体情况来选择合适的计算公式和参数。

总结起来,制动力矩的计算公式可以通过计算制动力与制动臂长度的乘积或计算制动功来获得。

但需要根据具体应用和系统的要求来选择合适的公式和参数,并考虑其他因素的影响。

制动器术语及关键数据计算方法

制动器术语及关键数据计算方法制动器是车辆上的一个重要部件,用于减速或停止车辆的运动。

在制动器中,有一些术语和关键数据是了解制动系统工作原理和进行计算的基础。

1.制动器术语:- 制动力(Braking Force):制动器产生的阻力,用于减速或停止车辆的运动。

- 制动系数(Braking Coefficient):制动器的性能指标,是制动力与垂直于制动轮的垂直反作用力的比值。

- 制动力矩(Braking Torque):制动器产生的扭矩,用于减速或停止车辆的旋转运动。

- 制动衰减(Brake Fade):长时间制动过程中,制动力和制动效果的减弱现象。

- 制动盘(Brake Disc):制动器中的旋转部件,由金属材料制成,与制动蹄接触以产生制动力。

- 制动片(Brake Pad):制动器中的摩擦材料,与制动盘接触,产生摩擦力以制动车辆。

- 制动蹄(Brake Caliper):固定制动片的部件,适应制动盘的旋转运动,并通过液压或机械力使制动片与盘产生接触。

2.关键数据计算方法:-制动力计算方法:制动力可以通过以下公式计算,制动力=制动系数×垂直于制动轮的垂直反作用力。

-制动系数计算方法:制动系数可以通过实验或测试获得,通常以摩擦系数(摩擦力与压力的比值)来表示。

摩擦系数可以通过试验台上的摩擦试验仪获得。

-制动力矩计算方法:制动力矩可以通过以下公式计算,制动力矩=制动力×制动半径。

制动半径是指制动盘中心轴线到制动力作用点的距离。

-制动片厚度计算方法:制动片厚度根据制动器的使用和磨损情况来确定。

通常制动片厚度应符合制动系统制造商的规定,以确保安全有效的制动性能。

-制动片寿命计算方法:制动片寿命取决于车辆的使用情况和制动系统的设计。

一般来说,车辆制动片的平均寿命为2万至4万公里。

但具体的制动片寿命还要根据实际情况进行评估和更换。

为了确保制动器的正常工作,还需要进行定期的检查和维护。

对于制动片、制动盘等关键部件,建议在制动片磨损到规定极限时及时更换,以保证安全可靠的制动性能。

盘式制动力矩的计算公式

盘式制动力矩的计算公式在汽车制动系统中,制动力矩是一个非常重要的参数,它直接影响着汽车的制动性能。

盘式制动力矩的计算公式是制动系统设计和性能分析的重要依据。

本文将介绍盘式制动力矩的计算公式及其相关知识。

盘式制动力矩的计算公式如下:\[ M = F \times r \]其中,M表示制动力矩,单位为牛·米(Nm);F表示制动力,单位为牛顿(N);r表示制动器半径,单位为米(m)。

制动力矩是制动器产生的力矩,它是制动器在制动过程中对车轮产生的制动力的力矩。

制动力矩的大小取决于制动器的制动力和制动器半径。

制动力是制动器对车轮施加的制动力,它是制动器在制动过程中产生的制动力。

制动力的大小取决于制动器的制动压力和摩擦系数。

制动器半径是制动器摩擦面的半径,它是制动器在制动过程中对车轮产生制动力的作用半径。

盘式制动器是一种常见的汽车制动器,它由制动盘、制动钳和制动片组成。

制动盘固定在车轮上,制动钳固定在车轮悬挂系统上,制动片安装在制动钳内。

当司机踩下制动踏板时,制动器卡钳会夹住制动盘,产生制动力,从而使车轮减速或停止。

盘式制动力矩的计算公式可以帮助工程师和设计师在设计和分析制动系统时进行制动力矩的计算。

在实际应用中,制动力矩的大小需要满足车辆制动的要求,包括制动距离、制动稳定性、制动温升等方面的要求。

制动力矩的大小与制动器的设计参数密切相关。

在设计制动器时,需要考虑制动器的制动力和制动器半径。

制动力的大小取决于制动器的制动压力和摩擦系数。

制动器半径的大小取决于车辆的制动要求和制动器的安装空间。

在实际应用中,制动力矩的计算需要考虑制动器的摩擦系数、制动压力、制动盘直径等因素。

制动力矩的大小直接影响着车辆的制动性能,因此在设计和分析制动系统时,需要对制动力矩进行合理的计算和分析。

在制动系统的设计和分析中,制动力矩的计算是一个重要的工作。

盘式制动力矩的计算公式可以帮助工程师和设计师在设计和分析制动系统时进行制动力矩的计算。

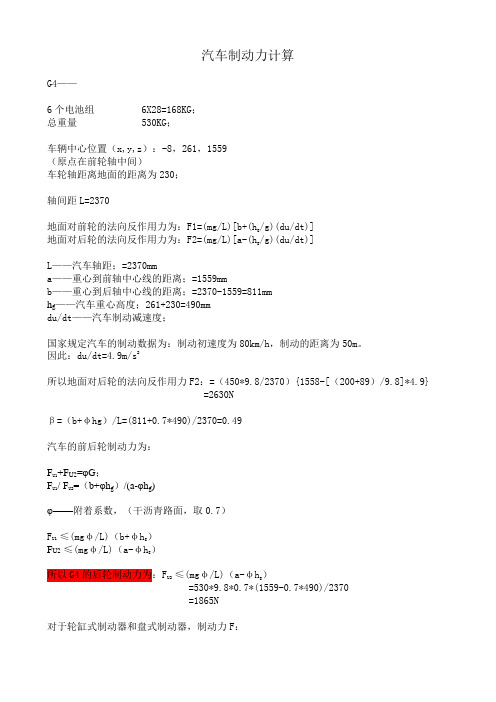

制动力计算

汽车制动力计算G4——6个电池组6X28=168KG;总重量530KG;车辆中心位置(x,y,z):-8,261,1559(原点在前轮轴中间)车轮轴距离地面的距离为230;轴间距L=2370地面对前轮的法向反作用力为:F1=(mg/L)[b+(hg/g)(du/dt)]地面对后轮的法向反作用力为:F2=(mg/L)[a-(hg/g)(du/dt)]L——汽车轴距;=2370mma——重心到前轴中心线的距离;=1559mmb——重心到后轴中心线的距离;=2370-1559=811mmh g——汽车重心高度;261+230=490mmdu/dt——汽车制动减速度;国家规定汽车的制动数据为:制动初速度为80km/h,制动的距离为50m。

因此:du/dt=4.9m/s2所以地面对后轮的法向反作用力F2:=(450*9.8/2370){1558-[(200+89)/9.8]*4.9}=2630Nβ=(b+φhg)/L=(811+0.7*490)/2370=0.49汽车的前后轮制动力为:F U1+F U2=φG;F U1/ F U2=(b+φh g)/(a-φh g)φ——附着系数,(干沥青路面,取0.7)F U1 ≤(mgφ/L)(b+φhg)F U2≤(mgφ/L)(a-φh g)所以G4的后轮制动力为:FU2 ≤(mgφ/L)(a-φhg)=530*9.8*0.7*(1559-0.7*490)/2370 =1865N对于轮缸式制动器和盘式制动器,制动力F:F U1=2p1*(Pi*D12/4)*n1*C1*R1/rdF U2 =2p2*(Pi*D22/4)*n2*C2*R2/rdF U1,FU2——分别为前、后轮的制动力,N;p 1,p2——分别为前、后轮缸的液压,pa;D 1,D2——分别为前、后轮缸直径,m;n 1,n2——分别为前、后制动器单侧油缸数目(仅对于盘式制动器而言);C 1,C2——分别为前、后制动器的效能因数;R 1,R2——分别为前、后制动器的工作半径,m;rd——轮胎动负荷半径;效能因数是指在制动鼓或制动盘的作用半径上所得到的摩擦力与输入力之比。

《气压盘式制动器制动力矩的计算》

T=气压盘式制动器制动力矩的计算1.制动力矩在气压盘式制、动器中,制动力矩T f 主要来源于压力臂(增力杠杆元件)对气室推力Q 的放大,我们将其称之为传动比K ,经过增力机构放大的正推力为W p ,则W p =KQ 。

ηηee pf KQfR fR W T 22== Tf=2W P fRe η Q ——气室推力;f ——摩擦块的摩擦系数;R e ——制动半径;η——机械传动效率。

2.制动半径根据右图,在任一单元面积RdR ϕd 上的摩擦力对制动盘中心的力矩为ϕdRd fqR 2,式中q 为衬块与制动盘之间的单位面积上的压力,则单侧制动块作用于制动盘上的制动力矩为:θϕθθ)(3223132221R R fq dRd fqR T R R f -==⎰⎰-单侧衬块给予制动盘的总摩擦力为:θϕθθ)(212221R R fq dRd fqR fW R R p -==⎰⎰- 得有效半径为:)2]()(1[34322212212121223132R R R R R R R R R R fW T R P f e ++-=--⋅==式中R 1=134,R 2=214(考虑到制动盘的倒角)计算得:R e =177。

3.压力臂力臂下图为装配状态压力臂的工作范围图:由上图简化成下列坐标关系:坐标原点为气室推杆的安装基点;压力臂工作圆心的坐标点为(67.57,38.84),极坐标为(77.94,29.892°); 工作半径R =67.65;工作范围:α=74°~90°~85.83°; 气室推杆端部球头圆心的运动轨迹方程: 220002)cos(2R =+--ρααρρρ (1) 其中94.770=ρ;︒=892.290α;65.67=R代入(1)式得:012.1498)892.29cos(88.1552=+︒--αρρ(2)设气室推出长度为H ,10-=ρH 。

制动力臂的长度为L ,由坐标关系图可以得到下式:ααsin )84.3857.67(ctg L -= (3) 因此,测出气室的推出长度,就可以求出压力臂的力臂长度。

曳引机制动器制动力矩计算

曳引机制动器制动力矩计算曳引机制动器是一种常用于电梯和升降机等设备中的制动装置,用于控制和调节设备的运动和停止。

在设计和使用曳引机制动器时,需要准确计算出所需的制动力矩,以确保设备的安全和稳定运行。

曳引机制动器的制动力矩计算涉及到多个因素,包括曳引轮直径、制动器摩擦系数、制动器的工作半径等。

下面将从这些因素逐一介绍。

首先是曳引轮直径。

曳引轮直径是指曳引机构上用于传动扭矩的轮子的直径。

曳引轮直径越大,曳引机构所能提供的制动力矩就越大。

因此,在计算制动力矩时,需要准确测量曳引轮的直径。

其次是制动器摩擦系数。

制动器摩擦系数是指制动器摩擦片与制动器外壳之间的摩擦力与垂直于摩擦面的压力之比。

摩擦系数越大,制动器提供的制动力矩就越大。

在实际应用中,制动器摩擦系数通常是根据制造商提供的数据来确定的。

另外一个重要的因素是制动器的工作半径。

工作半径是指曳引机构中曳引轮与制动器之间的距离。

工作半径越大,制动器提供的制动力矩就越大。

在计算制动力矩时,需要准确测量工作半径。

曳引机制动器的制动力矩计算公式如下:制动力矩 = 制动器摩擦力× 曳引轮半径其中,制动器摩擦力可以通过以下公式计算:制动器摩擦力 = 摩擦系数× 垂直于摩擦面的压力制动器的垂直于摩擦面的压力可以通过以下公式计算:垂直于摩擦面的压力 = 载荷重量× 加速度上述公式中的载荷重量是指设备本身的重量,加速度是指设备在制动时的减速度。

通过以上公式,可以计算出曳引机制动器所需的制动力矩。

在实际应用中,还需要根据设备的具体要求和制造商提供的数据,进行进一步的调整和修正。

总结起来,曳引机制动器制动力矩的计算涉及曳引轮直径、制动器摩擦系数和工作半径等因素。

通过准确测量这些参数,并利用相应的计算公式,可以计算出所需的制动力矩。

这样可以确保曳引机制动器在设备运行和停止过程中能够提供足够的制动力矩,保证设备的安全和稳定运行。

架空乘人装置制动器制动力矩计算公式

架空乘人装置制动器制动力矩计算公式制动力矩的计算公式可以通过以下步骤得到:

1.首先,需要确定装置的转动惯量。

转动惯量是指装置产生转动运动时产生的惯性大小。

装置的转动惯量可以通过测量装置的质量和几何形状来计算。

2.其次,需要确定制动器对装置施加的制动力大小。

制动器的制动力取决于制动器的类型和设计参数。

常见的制动器类型包括摩擦制动器和电磁制动器。

摩擦制动器的制动力可以通过摩擦片的摩擦系数和制动器的施加力计算得到,而电磁制动器的制动力可以通过电磁铁的电流和磁场强度计算得到。

3.最后,需要确定制动器的制动半径。

制动半径是指制动器施加力的作用距离。

制动半径可以通过测量制动器和装置的几何尺寸来计算。

根据上述步骤,可以得到制动力矩的计算公式如下:

制动力矩=制动器产生的制动力×制动半径

其中,制动器产生的制动力可以通过摩擦系数和施加力计算得到,制动半径可以通过几何尺寸测量得到。

制动力矩的单位通常是牛米(Nm)。

需要注意的是,以上计算公式只是一个基础的计算模型,实际的制动力和制动力矩会受到多种因素的影响,包括制动器的摩擦系数、装置的质量、转动惯量、制动器和装置的几何形状等。

因此,在实际工程设计中,需要根据具体情况进行更详细和准确的计算和分析。

制动器制动力矩的计算

制动器制动力矩的计算制动器是汽车制动系统中的关键组成部分,它负责将车轮的动能转化为热能,并通过与摩擦盘接触产生的摩擦力来减慢汽车运动。

制动器制动力矩的计算是评估制动器性能的重要指标之一,本文将从制动器的工作原理、制动力矩的定义和计算公式等方面进行详细介绍。

一、制动器的工作原理制动器主要由刹车盘(或鼓)和制动钳组成。

当驾驶员踩下制动踏板时,制动液被压缩并传递到制动钳中,使制动钳内的活塞发生运动。

制动钳的活塞会通过制动片将摩擦力传递到刹车盘上,从而减慢车辆的运动。

制动器的制动力矩是指制动器对车轮的制动力矩。

在制动过程中,制动器产生的摩擦力会产生一个力矩,从而减慢车轮的转速。

制动力矩的大小决定了车轮的制动效果。

二、制动力矩计算公式制动力矩的计算公式如下:制动力矩=制动力×刹车半径。

1.制动力的计算制动力是指制动器产生的摩擦力,其大小取决于刹车系统的设计和制动器的性能。

制动力的计算通常基于以下几个因素:-车辆的质量:车辆的质量越大,所需的制动力就越大。

-刹车系统的设计:刹车系统的设计决定了制动力的输出方式和传递效率。

-刹车片材料和状态:刹车片的摩擦系数与制动力密切相关。

另外,刹车片的磨损状态也会影响制动力。

-刹车系统的液压压力:制动液的压力越大,制动力越大。

2.刹车半径的计算刹车半径是指刹车盘(或鼓)的半径。

刹车半径的大小决定了制动力矩的大小。

刹车盘(或鼓)的半径可以通过测量得到,或者根据制动器的设计参数确定。

三、制动力矩计算的实例假设一个汽车质量为1000千克,制动力为3000牛顿,刹车盘的半径为0.3米,测算制动力矩。

首先,根据制动力的计算公式,制动力=3000牛顿。

然后,根据刹车半径的计算公式,刹车半径=0.3米。

最后,根据制动力矩的计算公式,制动力矩=制动力×刹车半径=3000牛顿×0.3米=900牛顿·米。

因此,这个汽车的制动力矩为900牛顿·米。

起升制动器力矩值计算公式

起升制动器力矩值计算公式起升制动器是工程机械中常见的一种装置,用于控制起升机构的运动和停止。

在实际的工程应用中,需要对起升制动器的力矩值进行计算,以确保设备的安全运行。

本文将介绍起升制动器力矩值的计算公式及其相关知识。

一、起升制动器力矩值计算公式。

起升制动器力矩值的计算公式如下:T = F × r。

其中,T为力矩值,单位为牛顿·米(N·m);F为作用在制动器上的力,单位为牛顿(N);r为力臂,单位为米(m)。

根据这个公式,我们可以通过计算作用在制动器上的力和力臂的乘积来得到起升制动器的力矩值。

二、起升制动器力矩值计算的相关知识。

1. 制动器的作用。

制动器是一种能够使机械设备在运动中停止或保持位置的装置。

在起升机构中,制动器起着控制起升机构运动的重要作用。

当需要停止或保持起升机构的位置时,制动器会通过施加一定的力矩来实现这一目的。

2. 力矩的概念。

力矩是描述力对物体产生转动效果的物理量。

在起升制动器中,力矩值的大小直接影响到制动器的工作效果和安全性能。

因此,准确计算力矩值对于保证起升机构的安全运行至关重要。

3. 制动器力矩值的影响因素。

制动器力矩值的大小受到多种因素的影响,主要包括作用力的大小、作用点到转轴的距离等。

在实际计算中,需要综合考虑这些因素,以得到准确的力矩值。

三、起升制动器力矩值计算实例。

为了更好地理解起升制动器力矩值的计算方法,我们可以通过一个实际的计算实例来进行说明。

假设起升机构上的制动器受到的作用力为500N,作用点到转轴的距离为0.5m。

根据上述公式,可以得到制动器的力矩值为:T = 500N × 0.5m = 250N·m。

通过这个简单的实例,我们可以看到,通过计算作用力和力臂的乘积,就可以得到起升制动器的力矩值。

这个数值可以为工程师们提供重要的参考,以确保起升机构的安全运行。

四、起升制动器力矩值计算的注意事项。

在进行起升制动器力矩值的计算时,需要注意以下几点:1. 确定作用力的大小。

架空乘人装置制动器制动力矩计算公式

架空乘人装置制动器制动力矩计算公式制动器的基本原理是利用摩擦力来减速或停止装置运动。

制动器的制动力矩是一个关键的参数,它直接影响制动器的性能和安全性。

制动力矩是指制动器在制动状态下产生的力矩大小。

力矩是一个既有大小又有方向的量,其计算公式为力乘以垂直于力的距离。

在架空乘人装置的制动器中,制动力矩的大小取决于以下几个因素:

2.制动器的半径:制动器的半径是指制动器作用力的杠杆臂长度。

在制动器中,通常以制动鼓或刹车盘的半径作为制动器的半径。

3.制动器的制动力:制动器的制动力是指制动器施加在运动装置上的力大小。

制动力的大小通常由制动器设计的厂商提供,也可以通过实验得到。

制动力矩的计算公式为:

M=F×R

其中,M表示制动力矩,F表示制动力,R表示制动器半径。

例如,假设架空乘人装置的制动器产生的制动力为5000牛,制动器半径为0.2米,则可以使用以上公式计算出制动力矩:

M=5000×0.2=1000牛·米

根据上述计算公式,可以得出结论:制动力矩的大小与制动力和制动器半径成正比。

当制动力和制动器半径增加时,制动力矩也会增加。

提高制动力矩可以增强制动器的制动性能,从而提高架空乘人装置的安全性。

需要注意的是,制动力矩的计算公式只是一个理论模型,实际情况中可能会受到许多其他因素的影响,如制动器的磨损程度、润滑情况等。

因此,在设计和使用架空乘人装置的制动器时,还需要考虑其他因素,并根据具体情况进行相应的调整。

盘式制动器制动力矩计算

盘式制动器制动力矩计算

假定衬块的摩擦表面全部与制动盘接触,且各处单位压力分布均匀,则制动器的制动力矩

PR M μμ2=

其中μ—摩擦系数,一般取μ=0.35。

在假设的理想条件下取μ=0.3可使计算结

果接近实际;

P —单侧制动块对制动盘的压紧力;p d P 24

1π=

R —作用半径。

对于常见的具有扇形摩擦表面的衬块,若其径向宽度不很大,取R 等于Rm 或有效半径Re ,在实际上已经足够精确。

平均半径

221R R R m += 式中R 1和R 2分别为摩擦衬块扇形表面的内半径和外半径。

有效半径

)()(32221223132R R R R P M R e --•==μμ

有效半径Re 为扇形摩擦表面的面积中心至制动盘中心的距离。

上式也可写成

()()m e R m m R R R R R R R ⎥⎦⎤⎢⎣⎡+-=⎪⎭⎫ ⎝⎛+⎥⎦⎤⎢⎣⎡+-

=2212212111342134 其中m=R 1/R 2。

亚太提供:

制动力矩=S (缸孔端面积)×Re (有效工作半径)×95%×2μ(摩擦系数)×P 油压。

制动器制动力矩的计算

领蹄:

从蹄:

求出 、 、 、

就可以根据 计算出制

动器的制动扭矩。

一.制动器制动效能系数 、 的计算

1.制动器蹄片主要参数:

长度尺寸:A、B、C、D、r(制动鼓内径)、b(蹄片宽)如图1所示;

角度尺寸: 、 (蹄片包角)、 (蹄片轴中心---毂中心连线的垂线和包角平分线的夹角,即最大单位压力线包角平分线的夹角,随磨擦片磨损而增大);

1.964

0.574

0.5803

( )

前

1099/2467

1346/2781

后

1662/3400

1240/2782

( )

前

971/2179

1188/2456

后

1468/3003

1090/2448

202/453

250/516

178/400

221/456

305/625

230/5166

270/552

203/455

JN161

420

1.2094

0.4805

2.158

0.5822

0.27

注:1.对于凸轮式气制动,蹄片轴作支承 =0.4时, 均为2左右, 均为0.58左右,

2.行程相同,磨损相同,

宏观看:

3.对于油刹和楔块式制动器

资料介绍的BEF即

领蹄:

从蹄:

4.带蹄片轴的气刹式制动器

;

5.对带蹄片轴的油刹制动器及楔形制动器:

;

;

1)在包角平分线上作辅助圆,求Z.

圆心通过O点,直径=

画出 角线与辅助圆交点,即Z点等效法向分力作用点。

2)Z点:P与 的合力

、

(制动鼓对制动踢的作用合力)

汽车制动力矩范围

汽车制动力矩范围

【原创实用版】

目录

1.汽车制动力矩的定义

2.汽车制动力矩的计算

3.汽车制动力矩的范围

4.制动力矩对汽车制动性能的影响

5.提高制动力矩的方法

正文

一、汽车制动力矩的定义

汽车制动力矩是指制动器在制动过程中产生的力矩,其作用是使车轮减速或停止旋转。

制动力矩的大小决定了汽车制动的效果,力矩越大,制动效果越明显。

二、汽车制动力矩的计算

汽车制动力矩的计算公式为:

制动力矩 = 制动器效能因数×制动器输入力

其中,制动器效能因数是制动器领蹄和从蹄的制动效能因数的乘积,制动器输入力是驾驶员施加在制动踏板上的力量。

三、汽车制动力矩的范围

汽车制动力矩的范围受到制动系统设计和驾驶员操作的影响。

合理设计和调整制动系统可以增大制动力矩范围,提高制动性能。

四、制动力矩对汽车制动性能的影响

制动力矩是衡量汽车制动性能的重要指标。

在制动过程中,制动力矩

越大,制动距离越短,制动效果越好。

因此,提高制动力矩对提高汽车制动性能具有重要意义。

五、提高制动力矩的方法

1.增大制动器效能因数:通过选用高性能的制动材料和优化制动器结构设计,可以提高制动器效能因数,从而增大制动力矩。

2.增大制动器输入力:驾驶员在制动过程中,合理操作可以增大制动器输入力,从而提高制动力矩。

制动力矩计算

鼓式制动器制动力矩的计算1、制动器效能因数计算根据制动器结构参数可知:A 、B 、C 、r 、φ、(结构参数意义见附图二)其中θ为最大压力线和水平线的夹角。

由以下公式计算μ=0.35时(μ为摩擦片与制动鼓间摩擦系数),制动器领蹄和从蹄的制动效能因数。

θ=)tan(B C ar μγt a nar = )t a n s i n s i n t a n (θφφφφθ+-=ar e θθγλ-+=e θθγλ+-=e 'φφφρsin 2sin 4+= r B A +=ξ rC B k 22+= 领蹄制动效能因数:1sin cos cos 1-=∂γθρλξϕe k K 从蹄制动效能因数:1sin cos 'cos 2+=∂γθρλξϕe k K制动器的总效能因数,可由领、从蹄的效能因数按如下公式计算:21124ϕϕφϕ∂∂∂∂+⋅=K K K K K2、制动器制动力矩计算单个制动器的制动力矩M 为:R P K M ⋅⋅=其中:K 为制动器效能因数P 为制动器输入力,加于两制动蹄的张开力的平均值;R 制动鼓的作用半径,即制动器的工作半径r制动器输入力η⋅⋅=i F P /2其中:F 为气室推杆推力,由配置的气室确定i 为凸轮传动比,e L i /=(L 为调整臂臂长,e 为凸轮力臂,即凸轮基圆半径)η为传动效率,一般区0.63例:某Φ400X180制动器,A=150 B=150 C=30 r=0.2 Φ=115° μ=0.35 η=0.63通过上公式计算得1ϕ∂K =1.530 2ϕ∂K =0.54321124ϕϕφϕ∂∂∂∂+⋅K K K K K ==1.603取F=9900N(0.6MPa 气压下气室输出力) L=125 e=12R P K M ⋅⋅==R L F K ⋅⋅⋅⋅η/2e=1.603*9900*125*0.63*0.2/(2*12) =10414N.m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制动扭矩: 领蹄:111ϕ∂⨯⨯=K r F M δ从蹄:222ϕ∂⨯⨯=K r F M α求出1ϕ∂K 、2ϕ∂K 、1F 、 βθ2F 就可以根据μ计算出制 动器的制动扭矩。

一.制动器制动效能系数1ϕ∂K 、2ϕ∂K 的计算1.制动器蹄片主要参数:长度尺寸:A 、B 、C 、D 、r (制动鼓内径)、b (蹄片宽)如图1所示; 角度尺寸:β、e (蹄片包角)、α(蹄片轴中心---毂中心连线的垂线和包角平分线的夹角,即最大单位压力线包角平分线的夹角,随磨擦片磨损而增大);μ为蹄片与制动鼓间磨擦系数。

2.求制动效能系数的几个要点1)制动时磨擦片与制动鼓全面接触,单位压力的大小呈正弦曲线分布,如图2,m axP 位于蹄片轴中心---毂中心连线的垂线方向,其它各点的单位压力σsinmax ⨯=P P ;2)通过微积分计算,将制动鼓 与磨擦片之间的单位压 力换算成一个等效压力, 求出等效压力的方向σ 和力的作用点1Z 、2Z (1OZ 、2OZ ),等效力 P 所产生的摩擦力1XOZ (等于μ⨯P )即扭矩(需建立M 和蹄片平台受力F 之间的关系);实际计算必须找出M 与F 之间的关系式:ϕ∂⨯⨯=K r F M3)制动扭矩计算蹄片受力如图3: a. 三力平衡领蹄:111OE H M ⨯=从蹄:222OE H M ⨯=b. 通过对蹄片受力平衡分析(对L 点取力矩)()1111G L H b a F ⨯=+⨯()1111/G L b a F H +⨯=∴()11111/G L OE b a F M ⨯+⨯=111ϕ∂⨯⨯=K r F M∴ 1111G L OE r B A K ⨯+=∂ϕ 同理: 2222G L OE r B A K ⨯+=∂ϕc. 通过图解分析求出1OE 、2OE 、11G L 、22G L 与制动器参数之间的关系,就可以计算出1ϕ∂K 、1ϕ∂K 。

3.具体计算方法: 11-⨯=∂ργϕKl K ; 1'2+⨯=∂ργϕKl KrBA l +=; rC B K 22+=1) 在包角平分线上作辅助圆,求Z.圆心通过O 点,直径=ee e r sin 2sin4+⨯画出σ角线与辅助圆交点,即Z 点等效法向分力作用点。

2) Z 点:P 与μP 的合力1Hμφ=tg 、 1/sin H P μφ⨯= φμsin /1⨯=P H (制动鼓对制动踢的作用合力)3) 蹄片还受力1F 和1Q ,与1H 力平衡,1F 力与1H 力相交于'Z ,将'Z 蹄片轴心相连,此即力1Q 的方向,1Q 、1F 、1H 三力平衡,就可根据有关参数求出1ϕ∂K 、1ϕ∂K (详见汽车设计第二版)。

e e esin 2sin4+=ρ; )sin sin (1ασtg e e ee tg ⨯+-=-;λσφγcos cos sin ⨯=;'cos cos sin 'λσφγ⨯=;μφ1-=tg ;ασφλ-+=; ασφλ+-='根据制动器的有关参数,就可计算不同μ时,制动器领蹄和从蹄的制动效能 系数1ϕ∂K 、2ϕ∂K 。

例:【EQ140 计算结果】摩擦片上最大单位压力位于θ角处:)sin())90(cos()cos(110x x +=--=-φφθφ摩擦片上单位压力的分配:)cos(max θφ-⨯=p p m ax P 位于与x-x 成θ角处。

单位压力在x 、y 方向上分解: P 分解为:φcos ⨯=P P xφsin ⨯=P P y∴φθφcos )cos(max ⨯-⨯=P P x)cos(sin max θφφ-⨯⨯=P P y对整个蹄片x-x 方向上合力为:⎰-⨯⨯=22φφφrd b P P x xθφφcos )sin (21max ⨯+⨯⨯⨯=r b P同样y-y 方向上合力为:θφφcos )sin (21max ⨯-⨯⨯⨯=r b P P y 合力角度xy c P P tg =θ=θφφφφtg ⨯+-sin sin∴)sin sin (1θφφφφθtg tg c ⨯+-=-等效压力:22y x P P P +=或c x P P θcos /=方向通过θ,c r b P P θθφφcos /cos )sin (21max ⨯+⨯⨯⨯=以上是固定销式求合力的方法(含合力的角度c θ) 摩擦力矩:c r P T ⨯⨯⨯=μ ,c 为常数;(另外,摩擦力矩T 还可以用积分方法求: φμφφrd b P r T ⨯⨯⨯=⎰-22=θφμcos 2sin 2max 2P br )c r b P P θθφφcos /cos )sin (21max ⨯+⨯⨯⨯=φμφφrd b P r T ⨯⨯⨯=⎰-22=θφμcos 2sin 2max 2⨯⨯⨯⨯⨯P r bθφφμθφμμcos )sin (21cos 2sin 2maxmax 2⨯+⨯⨯⨯⨯⨯⨯⨯⨯⨯=⨯⨯=r b P r P r b r P Tccαθφφφcos sin 2sin⨯+=力矩:cr P T θφφφμcos sin 2sin4⨯+⨯⨯⨯=c r P ⨯⨯=μOZ ZM ⨯=c r 由制动器的几何尺寸(φ、θ)确定。

总等效压力:由P 与输入力F 的关系可作图求出(力平衡) 故可得出:BEF r F T ⨯⨯=式中BEF 为制动器效率因数。

注:1.对于凸轮式气制动,蹄片轴作支承μ =0.4时,1ϕ∂K 均为2左右,2ϕ∂K 均为0.58左右,2.行程相同,磨损相同,21M M M +=2211ϕϕ∂∂⨯⨯+⨯⨯=K r F K r F 宏观看:21M M =∴2211ϕϕ∂∂⨯⨯=⨯⨯K r F K r Fi F F K K ==∂∂2121ϕϕ ∴r F K M ⨯⨯=∂112ϕr F K ⨯⨯=∂222ϕ3.对于油刹和楔块式制动器F F F ==21∴)(21ϕϕ∂∂+⨯⨯=K K r F Mϕ∂⨯⨯=K r F资料介绍的BEF 即()21ϕϕ∂∂+K K 领蹄: 111ϕ∂⨯⨯=K r F M 从蹄: 222ϕ∂⨯⨯=K r F M21M M M +=4.带蹄片轴的气刹式制动器21M M = ;i F F K K ==∂∂2121ϕϕ r F K r F K M ⨯⨯=⨯⨯=∂∂221122ϕϕ5.对带蹄片轴的油刹制动器及楔形制动器:21M M ≠ 但 F F F ==21∴r K K F M ⨯+⨯=∂∂)(211ϕϕr K F ⨯⨯=∂ϕ二.凸轮推力及行程的计算凸轮气刹制动器:r F K r F K M ⨯⨯=⨯⨯=∂∂221122ϕϕ制动器的效能系数确定后,制动扭矩决定于对蹄片的推力和制动鼓的直径 对蹄片的推力取决于气室的推力,调整臂的长度及凸轮的形状 凸轮推动蹄片的力矩: L P M d ⨯= 推动蹄片的力:η⨯=+eM F F d21 上式中e 表示凸轮的力臂,η表示凸轮推蹄片的效率21F i F ⨯=∴)1(2i e M F d +⨯⨯=η一个制动器的扭矩)(22222i i e M r K r F K M d +⨯⨯⨯=⨯⨯=∂∂ηϕϕ或:)(21i i e M r i K M d +⨯⨯⨯⨯=∂ηϕ所以要确定d M 、e 、η。

对凸轮的设计分析(包括升程) 1. 几种制动凸轮的介绍制动凸轮曲线有渐开线,圆弧,阿基米德螺线. 渐开线配滚轮结构是鼓式制动器的常用结构,它具有效率高,性能稳定的优点,从EQ245开始采用。

1) 圆弧凸轮特点:既不等力臂也 不等升程是从40年代开始使用的易于 加工的凸轮,力臂和升程均随 凸轮转角的变化而变化。

为了 提高效率,保证制动力矩的稳 定,这种结构已越来越少,取 而代之的是渐开线凸轮配带滚 轮的蹄片,而且滚轮与滚轮轴 之间保证有润滑,有密封。

曲率半径:常数)(0R R = 曲率圆中心:2F凸轮中心:()常数b O c c ==ρ)sin()cos(0x x b R b tg φαφαφ-⋅--⋅=)sin()cos(0x x x b b d φφφ+⋅=-⋅=cos()sin(000x x b r b R e φα⋅-=-⋅-=φφ=∆ e x =制动凸轮对蹄片的推力1F 、2F 制动气室推力⨯调整臂长度=d M圆弧凸轮为40年代产品延用至今用于EQ 140,EQ240,90年代又开始用于EQ1061(气制动)和EQ1070(气制动) 分析计算如下: A . 计算1F 、2FB .计算η、e 、h 的回位力矩OB OA e ==0力臂:)sin(00x x e e += 效率:⎥⎦⎤⎢⎣⎡++++=)()sin(11000x x ctg x x e R μη取19.0=μ凸轮升程:a x x e R h -+-=)cos(00 (应保证磨擦片磨损后仍有足够的升程)力臂:)sin(00x x e e +⋅=升程:h =0e R b ⋅-=∴a R h -=F M d (1+=)(21F F +==η输入输出μ为凸轮与制动蹄片间的摩擦系数,对带滚轮的蹄片取μ=0.07,对带平台的蹄片取μ=0.19eM b e M F F d d ημ⋅=⋅+=+2121F F +与d M (与气室、推杆行程有关)、e 、b (与0x 、0e 、x 有关)、μ有关。

2) 渐开线凸轮形成:任意B 点)(0αθ+=r AC由ΔOBC 得:αtg r BC ⋅=0 由于BC AC =∴ααθtg r r o ⋅=+)(0ααθ-=tg(θ、α均用弧度表示)B 点沿曲线移动时, OB 将转动,α 和θ也改变,上面导出的角之间的相互关系的函数称为渐开线函数ααθ-=tg θ称为角α的渐开线函数αinv αinv =ααθ-=tg特点:等力臂渐开线凸轮是力臂恒等的凸轮,基圆直径在 之间,基圆直径再减小, F 可增大,但影响回位力矩和升程。

基圆直径大,能保证有足够高的升程,但尺寸A 也较大。

3.阿基米德螺线凸轮形成:在等速旋转的圆的固定半径上作等速直线运动的点的轨迹 特点:等升程阿基米德螺线凸轮可近似认为是等升程的凸轮,升程的大小由α 确定,凸轮尺寸A 决定于0ρ。

凸轮中心至曲率c OC ρ=,矢量与公法线夹角φ某点曲率半径R AC = 曲线方程:⎪⎩⎪⎨⎧++=⋅+==)2/()(223220a a R a OA ρρφρρ)2/()(cos 222R R c ⋅-+=ρρρφ凸轮转角:φφφ∆-=xφφρsin )(0⋅+=a d压力脚αφρφαρcos sin +=r tg22222222322222)2()(a a a a c ++⋅-+++=ρρρρρρρ φφρcos )(0⋅+=a eαφφρcos cos )(0⋅+∆⋅+=p r a x3)楔形制动器特点:直接将气室的推力转换成对蹄片的推力,效率高。