多晶硅块检验标准

太阳能多晶硅国标

太阳能级多晶硅1范围本标准规定了太阳能级多晶硅的产品分类、技术要求、试验方法、检验规则以及包装、标志、运输及贮存。

本标准适用于使用(改良)西门子法和硅烷等方法,生产的棒状多晶硅、块状多晶硅、颗粒状多晶硅。

产品主要用于太阳能级单晶硅棒和多晶硅锭的生产。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1550 非本征半导体材料导电类型测试方法GB/T 1551 硅、锗单晶电阻率测试直流两探针法GB/T 1552 硅、锗单晶电阻率测试直排四探针法GB/T 1553 硅和锗体内少数载流子寿命测定光电导衰减法GB/T 1557 硅晶体中间隙氧含量的红外吸收测量方法GB/T 1558 硅中代位碳原子含量红外吸收测量方法GB/T 4059 硅多晶气氛区熔磷检验法GB/T 4060 硅多晶真空区熔基硼检验法GB/T 4061 硅多晶断面夹层化学腐蚀检验方法GB/T 14264 半导体材料术语SEMI MF1389 光致荧光光谱测单晶硅中Ⅲ-Ⅴ族杂质SEMI MF1535 用微波反射光电导衰减法非接触测量硅片载流子复合寿命的测试方法SEMI MF1630 低温傅立叶变换红外光谱法测量单晶硅中Ⅲ-Ⅴ族杂质SEMI MF1723 利用区熔生长和光谱法评价多晶硅产品规范SEMI MF1724 利用酸提取原子吸收光谱法测量多晶硅表面金属沾污的测试方法3 要求3.1分类产品按外型分为棒状、块状和颗粒状,根据等级的差别分为三级。

3.2牌号多晶硅牌号表示为:SGPSi—□—□阿拉伯数字表示多晶硅等级字母I表示棒状,N表示块状、G表示粒状表示太阳能级多晶硅4 技术要求4.1等级太阳能级多晶硅的等级及相关技术要求应符合表1的规定。

原料检验标准

原生多晶硅原料检验标准1.规格:纯度:≥99.9999%颗粒状硅料粒度范围为1 mm~3mm破碎的块状多晶具有无规则的形状和随机的尺寸分布,即线型尺寸最小为3mm,最大可达200mm。

块状多晶的分布范围:1)3mm~25mm的重量占总重量的比重≤15%2)25mm~100mm的重量占总重量的比重15%~35%3)100~200mm的重量占总重量的比重≥65%2.物化特性:断面结构应致密,无色班、变色,无目视可见的污染物和氧化的外表面,不允许出现氧化夹层。

3.材料明细:(产品内在技术指标)太阳能多晶硅等级及技术要求应符合表1规定。

表1:块状、棒状多晶硅断面结构应致密。

多晶硅免洗或经过表面清洗,都应使其达到直接使用要求。

所有多晶硅的外观应无色班、变色,无目视可见的污染物和氧化的外表面。

多晶硅中不允许出现氧化夹层。

埚底料1、外观检验1.1块状埚底料为规则的形状。

1.2埚底料表面应无氧化夹层、杂质、色斑、变色,无目视可见的污染物。

1.3埚底料的表面经酸腐蚀后表面应无色斑、变色、无可见的污染物(石墨、石英片、胶等)。

2、指标检验2.1型号检验:N型、P型;2.2电阻率检验:最低电阻率作如下分类:N型>7Ω.cmP型>5Ω.cm2.3规格尺寸单块埚底料尺寸必须大于2厘米(非线性)边皮/头尾料1、外观检验1.1块状边皮/头尾料为规则的形状。

1.2边皮/头尾料表面应无氧化夹层、杂质、色斑、变色,无目视可见的污染物。

1.3边皮/头尾料的表面经酸腐蚀后表面应无色斑、变色、无可见的污染物(石墨、石英片、胶等)。

2、指标检验2.1型号检验:N型、P型;2.2电阻率检验:最低电阻率作如下分类:N型>10Ω.cmP型>1Ω.cm2.3规格尺寸单块边皮/头尾料尺寸必须大于2厘米(非线性)。

多晶硅标准

ICS 29.045H 82中华人民共和国国家质量监督检验检疫总局发布中国国家标准化管理委员会前言本标准是为适应我国光伏产业日益发展的需要,在修改采用SEMI 16-1296《硅多晶规范》标准的基础上,结合我国硅多晶硅生产、试验、使用的实际情况而制定的。

本标准的制定能满足市场及用户对太阳能级多晶硅的质量要求。

本标准考虑了目前市场上的大部分多晶硅料,包括:硅粉、碳头料、棒状料、块状料、颗粒料等,根据不同种类的硅多晶加工、生产太阳能电池其转换率情况,将太阳能级硅多晶纯度指标分为三级。

与SEMI 16-1296相比增加了基体金属杂质内容。

本标准的术语与相关标准协调一致。

本标准由中国有色金属工业协会提出。

本标准由全国半导体设备和材料标准化技术委员会材料分技术委员会归口。

本标准起草单位:洛阳中硅高科技有限公司、无锡尚德太阳能电力有限公司。

本标准主要起草人:杨玉安、袁金满、孙世龙、汪义川。

太阳能级多晶硅1 范围本标准规定了太阳能级硅多晶的产品分类、技术要求、试验方法、检验规则以及包装、标志、运输及贮存。

本标准适用于以三氯氢硅或四氯化硅为原料,生产的棒状多晶硅、粒状状多晶硅、包括块状多晶硅、碳头料和生产过程中的硅粉,以及采用物理提纯法提纯生产的多晶硅。

产品主要用于太阳能级单晶硅棒和多晶硅锭的生产。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1550 非本征半导体材料导电类型测试方法GB/T 1552 硅、锗单晶电阻率测试直排四探针法GB/T 1553 硅和锗体内少数载流子寿命测定光电导衰减法GB/T 4059 硅多晶气氛区熔磷检验法GB/T 4060 硅多晶真空区熔基硼检验法GB/T 1558 硅晶体中间隙氧含量的红外吸收测量方法GB/T 1558 测定硅晶体中代位碳含量红外吸收方法GB/T ××××-200×硅多晶中基体金属杂质化学分析电感耦合等离子体质谱法GB/T 14264 半导体材料术语ASTM F1389-00 光致荧光光谱测单晶硅中Ⅲ-Ⅴ族杂质ASTM F1724-01 利用原子吸收光谱测量多晶硅表面金属杂质3 要求3.1 分类产品按外型分为块状、粒状、粉状和棒状多晶硅,根据纯度的差别分为3级。

多晶硅片检验标准

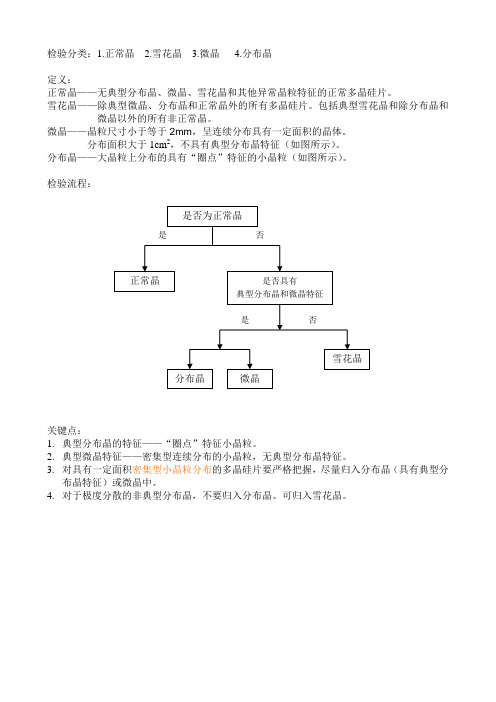

检验分类:1.正常晶 2.雪花晶 3.微晶 4.分布晶

定义:

正常晶——无典型分布晶、微晶、雪花晶和其他异常晶粒特征的正常多晶硅片。

雪花晶——除典型微晶、分布晶和正常晶外的所有多晶硅片。

包括典型雪花晶和除分布晶和微晶以外的所有非正常晶。

微晶——晶粒尺寸小于等于2mm,呈连续分布具有一定面积的晶体。

分布面积大于1cm2,不具有典型分布晶特征(如图所示)。

分布晶——大晶粒上分布的具有“圈点”特征的小晶粒(如图所示)。

检验流程:

关键点:

1.典型分布晶的特征——“圈点”特征小晶粒。

2.典型微晶特征——密集型连续分布的小晶粒,无典型分布晶特征。

3.对具有一定面积密集型小晶粒分布的多晶硅片要严格把握,尽量归入分布晶(具有典型分

布晶特征)或微晶中。

4.对于极度分散的非典型分布晶,不要归入分布晶。

可归入雪花晶。

典型微晶图

典型分布晶图

以每1000片计算,因原料问题造成的损失为:

1000*返工比例*返工成本+1000*返工比例*返工碎片率*硅片价格+1000*返工比例*降低的转换效率*电池价格/平均转化效率+1000*C级色斑比例*(A级片价格-C级片价格)+1000*B级色斑比例*(A级片价格-B级片价格)。

多晶硅的检测和生长(大全)

三探针测导电类型的原理:

在样品上压上三个探针,针距在 0.15~1.5mm的范围内在探针1和探针2之 间通过限流电阻接上6~24V(一般为12V) 的交流电源,在探针2和探针3之间接检流 计.根据检流计指示偏转的方向就可以判 定半导体的样品是P型还是N型.

PN结:P型半导体与N型半导体相互接触时, 其交界区域称为PN结。 P区中的自由空穴和N区中的自由电子要向 对方区域扩散,造成正负电荷在PN结两侧 的积累,形成电偶极层。电偶极层中的电 场方向正好阻止扩散的进行。当由于载流 子数密度不等引起的扩散作用与电偶层中 电场的作用达到平衡时,P区和N区之间形 成一定的电势差,称为接触电势差。

电阻率测试原理(涡流法):

样品放置在对中的传感元件或换能器之中, 换能器为施加高频磁场的高磁导率的磁体。 硅在高频磁场中产生感生电流,此电流的 流通方向呈闭合漩涡状,称涡电流或涡流。 样品中的涡流消耗能量,为保持高频振荡 器的电压不变,高频电流将增加。样品电 阻越低,高频电流的增量越大,呈反比。 测量电流值,可以获得样品的方块电阻或 电阻率。

4、微晶

• 微晶的产生: • 1、由于杂质过多引起的 组份过冷。 • 2、长晶速度过快

5、杂质

• 杂质分为贵金属、重金属。贵金 属包括金、银。重金属如铜、铁 等。 • 由于铁的分凝系数较小,在结晶 的过程中,铁原子不断向硅锭顶 部聚集,从而也导致顶部铁浓度 较高。也由于铁具有较大的固相 扩散和扩散速度,所以坩埚以及 氮化硅保护层中和原材料中所包 含的金属杂质则成为硅锭底部处 铁的主要来源。

不可视裂痕 NVCD检查部(0°,90°)

检测例)细微的内部裂痕 TD200可以在硅片 0°以及 90°放置时检测

可对由于方向不同而造成的检测困难的裂痕做出精确的检测

硅块 检测标准

硅块检验标准一.适用范围本细则规定了多晶硅锭/块的电性能/阴影杂质/外观尺寸的检验项目、测量器具、检测方法、操作步骤、判定依据,适用于正常生产的多晶硅锭/硅块的质量检验。

三.检验项目电阻率、少子寿命、导电类型、外观、几何尺寸、硅块杂质/隐形裂纹四.检验工具四探针电阻率测试仪、导电类型测试仪、少子寿命测试仪、红外阴影扫描测试仪、游标卡尺(0.02mm精度)、万能角度尺、钢板尺、粗糙仪五.实施细则1. 硅锭/块电性能检测1.1 硅块测试取样及测试面的选取25块规格的硅锭每锭抽测A块、B块、G块、M块四块,若“测量样块”表面无法测试时可选用对称位置的其他硅块代替。

(测量样块表面手感平整无明显“锯痕”、“台阶”等现象,测试时保证测试平面与少子寿命测试仪测试头无摩擦,防止损伤“测试头”,测试过程中“测试头”与测试平面距离(2±1mm)基本保持一致)。

通常选择“测量样块”的第2或3面(硅块上箭头所指方向为第1面,顺时针依次为2、3、4面)。

若A块第2或3面质量不符合测试要求,则选取E块第3、4面或U块第1、2面或Y块第1、4面其中一面进行测试;B、G、M样块的测量出现质量不符合测试要求的情况可按以上A块测量方式测量;并在记录中注明。

25块规格注:电性能参数不影响209mm切割高度的生产锭:25块规格:A块代表该硅锭四周的硅块(硅块A、E、U、Y块,共4块);B块代表四周的硅块(B、C、D、F、P、K、O、J、T、V、W、X块,共12块);G、M块代表中间的硅块(G、H、I、L、M、N、Q、R、S块,共9块)。

电性能参数影响209mm切割高度的生产锭:根据实际情况进行测试,保证数据准确,并具有代表性,并在记录中注明。

1.2 电阻率测试用四探针电阻率测试仪对报检硅块首、中、尾三个部位进行电阻率测试,(测试点要求距底10-15mm左右、距顶25-30mm左右、距侧棱大于7mm,电阻率测试采取5点取平均值法测试并符合附表1要求。

太阳能多晶硅片的检测

1目的为加强成品质量控制,规范成品检验方法及步骤,特制定此规程。

2范围本文件规定了对成品进行检验的标准等。

本文件适用于硅片公司品管部硅片分选包装检验员。

3设备、工模具、材料Manz硅片分选设备、PVC手套、标签打印机、工作台、包装盒、包装箱、封口胶带等。

4内容4.1 检验方式4.1.1 外观全检,即对全部生产的硅片外观逐件用肉眼进行检测,从而判断每一件产品是否合格。

4.1.2 电学及其他性能抽检,每个硅块抽取200片用Manz硅片分选设备对其导电类型、电阻率、、厚度、TTV、少子寿命等进行检验。

在有特殊要求时,按一定比例对硅片的氧碳含量进行抽检。

4.2 检验步骤a)每个硅块抽取200片用Manz硅片分选设备对其导电类型、电阻率、少子寿命等进行检验;b)在抽检的200片当中如果有30及30片以上的硅片(导电类型、电阻率、厚度、TTV、少子寿命等不符合要求硅片数的总计)不满足4.3中相关要求,则对该硅块所有的硅片用Manz硅片分选设备进行检验,之后再对所有硅片进行外观上的检验;c)在抽检的200片当中如果只有30片以下的硅片(导电类型、电阻率、厚度、TTV、少子寿命等不符合要求硅片数的总计)不满足4.3中相关要求,则将这些硅片判定为导电类型不符、电阻率不符等,该硅块其他硅片不再进行导电类型、电阻率、厚度、TTV、少子寿命等的检验,连同抽检的200片硅片中剩下的硅片进行外观上的全检;例如:如某一硅块理论切片数为535片,抽检了200片,当中有29片不满足4.3中相关要求。

则将29片判定为导电类型不符、电阻率不符等,剩下的171(200-29)片连同前面的335片(535-200)进行外观上的全检;d)依据4.3中相关要求对硅片进行分类。

4.3 技术要求按质量要求将硅片分为A级硅片、B级硅片、C级硅片、D级硅片四级,如下表1。

其中将A级硅片按电阻率分为A1(0.5~3Ω.cm),A2(3~6Ω.cm)2个类别,B级硅片按部分性能不满足A级硅片要求分为B1,B2,B3,B4,B5,…,B9共9种类别;C级硅片指由清洗、检测和包装过程中产生的碎片,经判定能将其划成一定尺寸的小规格硅片(如125mm×125mm),其他检验参数符合A级硅片标准。

多晶硅标准

多晶硅标准

多晶硅(Polycrystalline silicon)是一种晶体结构不完整的硅材料,由多个小晶体(晶粒)组成。

多晶硅是太阳能电池、集成电路等高技术领域的关键材料之一。

为了保证多晶硅材料的质量和性能,制定了一系列的标准和规范。

1. 多晶硅质量标准(GB/T 5420-2010):该标准规定了多晶硅的分类、包装、标志、试样制备和性能测试等要求,对多晶硅的质检提供了参考依据。

2. 多晶硅材料及其中晶粒度测定方法(GB/T 6699-2017):该标准规定了多晶硅材料的晶粒度测试方法,包括显微镜观察法和X射线衍射法等方法。

3. 太阳能电池用多晶硅片(GB/T 16532-2017):该标准规定了太阳能电池用多晶硅片的分类、要求、检验方法等内容,包括外观、尺寸、电气性能等方面的要求。

4. 半导体级多晶硅材料(GB/T 16534-2017):该标准规定了半导体级多晶硅材料的分类、要求、检验方法等内容,主要涉及杂质含量、电阻率、位错密度等方面的要求。

这些标准和规范旨在保证多晶硅材料的质量和稳定性,为相关行业的产品生产和质检提供统一的技术要求,促进多晶硅技术的发展和应用。

同时,这些标准也为消费者选择和购买多晶硅产品提供了参考依据。

多晶硅检测标准

多晶硅检测标准1、GB/T 1552-1995 硅、锗单晶电阻率测定直排四探针法15页2、GB/T 1553-1997 硅和锗体内少数载流子寿命测定光电导衰减法 15页3、GB/T 1555-1997 半导体单晶晶向测定方法6页4、GB/T 1557-1989 硅晶体中间隙氧含量的红外吸收测量方法 4页5、GB/T 1558-1997 硅中代位碳原子含量红外吸收测量方法 6页6、GB/T 1550-1997 非本征半导体材料导电类型测试方法9页7、GB/T 14144-1993 硅晶体中间隙氧含量径向变化测量方法 5页8、GB/T 12962-2005 硅单晶2006-04-01 9页9、GB/T 12963-1996 硅多晶5页10、GB/T 14849.1~14849.3-1993 工业硅化学分析方法12页11、JIS G1322 AMD 1-2006 金属硅的化学分析方法(修改件1) 10页12、GB/T 4059-1983 硅多晶气氛区熔磷检验方法4页13、GB/T 4060-1983 硅多晶真空区熔基硼检验方法3页14、GB/T 4061-1983 硅多晶断面夹层化学腐蚀检验方法2页15、GB/T 13389-1992 掺硼碜磷硅单晶电阻率与掺杂剂浓度换算规程18页联系人:庞岩庞德春联系电话:86—024—88551853通讯地址:沈阳市大东区天后宫路138—1号楼3—1—2室邮政编码:110041QQ 号:360785712QQ群:32721443 6481001电子邮箱:a670321@贸易通: a360785712M S N :a670321@TOM-Skype(TM):a360785712我的博客:/<noscript> </noscript>。

多晶质量检验

多晶质量检验、抽样范围:生产中沉积的多晶硅、被测性能:外观及断面检查型号、电阻率、氧、碳含量,重金属杂质含量1〕:基磷电阻率和寿命:取300毫米长的多晶棒段H2气氛下区熔一次检测次数:¢≤40毫米硅棒:全检回收料不定期抽样、检验仪器:区熔炉,回探针电阻率测试仪,小数载流子寿命测试仪2〕基硼电阻率:从试验棒上取¢150×200 毫米,磷硼检验炉、次数:批量的20%检验仪器:区熔炉,回探针电阻率测试仪,3〕氧、碳含量—从多晶硅棒上取片检测、次数:按要求抽查、检验仪器:室温红外分光光度计4〕重金属杂质:硅芯表面金属杂质的含量,电感耦合等离子体质谱仪、次数:每年不小于45次5〕断面腐蚀:肉眼检测几何形状和表面状况、次数:100%〈二〉工艺技术规范 1:主要原辅材料1〕纯SIHCL3::Fe≤ 10ppb B≤ 0.03ppb p ≤ 0.1ppb Al≤ 10ppb 纯H2:露点≤ -50℃O2≤ 5ppm、2硅芯:直径¢7-8mm有效长度:2.800米、N型:电阻率50~250欧姆、弯曲度:≤3/10003〕:N2气:含N2 ≥ 99.99%,氧≤5PPm露点:≤-50℃、4〕:纯水:电阻率10≥欧姆, Al≤ 4ppm Cu≤ 0.8ppb Ca≤ 4ppb B≤ 0.3ppb P≤ 0.5ppb、5〕石墨:光谱纯,调密质,内部结构均匀,无空洞,灰分≤ 0.01%,比电阻≤20欧姆抗压强度≥900kg/cm2,假比重≥1.8g/Cm3、硬度45-80Kg/Cm2,加工成型后,经水浸泡,纯水煮至中性,干燥,高温煅烧后备用SIHCL3杂质分析中痕量硼的分析根据SIHCL3部分水解物能吸附杂质的实践经验,使SIHCL3中杂质硼被部分水解物吸附,而让基体SIHCL3自然挥发,用氢氟酸除去SIO2,加入三苯基-氯甲烷络合剂,使之生成稳定的络合物,它的分解温度为150℃,而SIHCL3的沸点为31.5℃,所以可以在较高的温度下挥发基体SIHCL3,残渣用ICP分析测定。

多晶硅片检验标准(185um规格)

A类成品硅片(185um规格)检验标准PAGE (页) :1 OF 2 1、目的为了规范硅片的检验工作,明确硅片检验的项目和检验标准,特制定本文件。

2、范围适用于本公司多晶硅片的分选包装工序。

3、职责品质管理中心:负责对硅片进行检验,确保分选后的硅片等级达到客户的要求。

4、作业内容多晶硅片检验项目和标准类别(Sort)项目(Item)单位(Unit)指标/参数/要求(Index/Parameter/Request)规格尺寸(Dimension)宽度(Width)mm156±0.5mm硅片对角(Wafer Diagonal)mm 219.2±0.5mm倒角(Bevel angle)mm 1.5±0.5mm in 450厚度(Thickness)μm185±15μm(五点厚度平均值)电学性能参数(performance parameter)生长方法(Growth method)定向生长导电类型(Conductivity type)P掺杂剂(Dopant) B电阻率范围(Resistivity)Ω.cm1-3Ω.cm少子寿命(Lifetime)us ≥4us(硅块均值)晶粒大小(Grain Size)Pcs/cm2`≤10 Pcs/cm2碳含量(Carbon concentration)atoms/cm3≤5×1017atoms/cm3氧含量(Oxygen concentration)atoms/cm3≤8×1017atoms/cm3外观质量指标(Surface quality)TTV μm≤30μm 晶介(Micrograin)mm2≥3 mm2线痕(Saw marks)μm≤15μm 边缘角度(Rectangular angle)00900±0.30翘曲度(Warpage)μm≤50μm 裂痕、缺口、穿孔(Crack、Gap、Hole)不允许A类成品硅片(185um规格)检验标准PAGE (页) :2 OF 2小亮边(Tiny Luminance Edge)长度≤硅片边长的1/3,宽度≤片厚的1/3崩边、缺角(Edge chips)mm单面崩边宽度≤0.5 mm;延伸≤0.2mm;每片总数量≤2个,间隔≥30mm(不允许穿透)应力(Stress)摇动无“吧啦”声响表面质量(Surface quality)硅片表面不允许有明显线痕,手感不明显,凹坑,无硅胶残留,表面无沾污和异常斑点。

多晶硅片检测标准

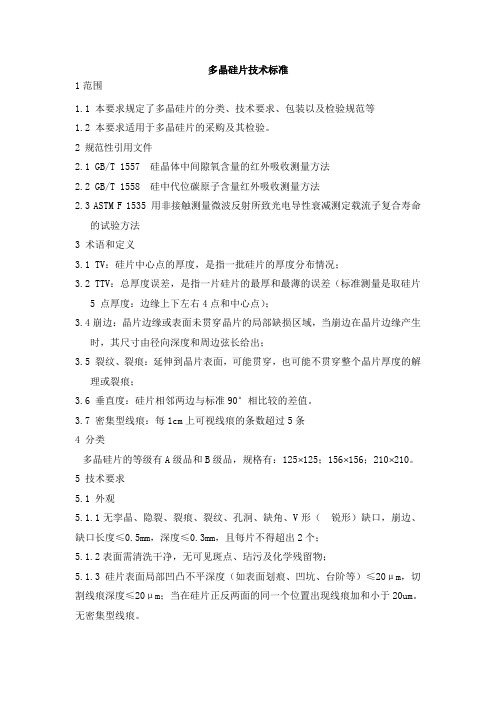

多晶硅片技术标准1范围1.1 本要求规定了多晶硅片的分类、技术要求、包装以及检验规范等1.2 本要求适用于多晶硅片的采购及其检验。

2 规范性引用文件2.1 GB/T 1557 硅晶体中间隙氧含量的红外吸收测量方法2.2 GB/T 1558 硅中代位碳原子含量红外吸收测量方法2.3 ASTM F 1535用非接触测量微波反射所致光电导性衰减测定载流子复合寿命的试验方法3 术语和定义3.1 TV:硅片中心点的厚度,是指一批硅片的厚度分布情况;3.2 TTV:总厚度误差,是指一片硅片的最厚和最薄的误差(标准测量是取硅片5 点厚度:边缘上下左右4点和中心点);3.4崩边:晶片边缘或表面未贯穿晶片的局部缺损区域,当崩边在晶片边缘产生时,其尺寸由径向深度和周边弦长给出;3.5 裂纹、裂痕:延伸到晶片表面,可能贯穿,也可能不贯穿整个晶片厚度的解理或裂痕;3.6 垂直度:硅片相邻两边与标准90°相比较的差值。

3.7 密集型线痕:每1cm上可视线痕的条数超过5条4 分类多晶硅片的等级有A级品和B级品,规格有:125⨯125;156⨯156;210⨯210。

5 技术要求5.1 外观5.1.1无孪晶、隐裂、裂痕、裂纹、孔洞、缺角、V形(锐形)缺口,崩边、缺口长度≤0.5mm,深度≤0.3mm,且每片不得超出2个;5.1.2表面需清洗干净,无可见斑点、玷污及化学残留物;5.1.3硅片表面局部凹凸不平深度(如表面划痕、凹坑、台阶等)≤20μm,切割线痕深度≤20μm;当在硅片正反两面的同一个位置出现线痕加和小于20um。

无密集型线痕。

5.1.4 弯曲度≤30μm,,翘曲度≤30μm;5.1.5切片前的棒/锭要经化学腐蚀或机械抛光去除损伤层,即切完的硅片边沿是光亮的。

5.2外形尺寸5.2.1 标称厚度系列为200±20μm;220±20μm;240±20μm;对于每单合同需要明确规定标称厚度。

多晶硅块检验标准

多晶硅锭/块质量检验规范编制:审核:批准:年月日发布年月日正式实施目录一。

适用范围二. 引用标准三。

检验项目四. 检验工具五. 实施细则1. 硅锭/块电性能检测2。

多晶硅块阴影检验3。

硅块电性能阴影判定4. 多晶硅块外观尺寸检验附表1:硅锭/块性能检验标准附表2:硅块外观尺寸检验标准一.适用范围本细则规定了多晶硅锭/块的电性能/阴影杂质/外观尺寸的检验项目、测量器具、检测方法、操作步骤、判定依据,适用于正常生产的多晶硅锭/硅块的质量检验。

二. 引用标准 《硅锭内控标准》《Q/BYL02太阳能级多晶硅片》 《硅片切割工艺文件》三。

检验项目电阻率、少子寿命、导电类型、氧/碳含量、外观、几何尺寸、硅块杂质/隐形裂纹四.检验工具四探针电阻率测试仪、导电类型测试仪、少子寿命测试仪、红外阴影扫描测试仪、游标卡尺(0.02mm 精度)、万能角度尺、钢板尺五。

实施细则1. 硅锭/块电性能检测1.1 硅块测试取样及测试面的选取16块规格的硅块每锭抽测A 块、B 块和F 块三块,25块规格的硅锭每锭抽测A 块、B 块、G 块、M 块四块,若“测量样块"表面无法测试时可选用对称位置的其他硅块代替。

(测量样块表面手感平整无明显“锯痕”、“台阶”等现象,测试时保证测试平面与少子寿命测试仪测试头无摩擦,防止损伤“测试头”,测试过程中“测试头”与测试平面距离(2±1mm)基本保持一致)。

通常选择“测量样块”的第2或3面(硅块上箭头所指方向为第1面,顺时针依次为2、3、4面).若A 块第2或3面质量不符合测试要求,则选取D 块第3、4面或M 块第1、2面或P 块第1、4面其中一面进行测试;B 、G 、F 、M 样块的测量出现质量不符合测试要求的情况可按以上A 块测量方式测量;并在记录中注明。

16块规格 25块规格注:电性能参数不影响209mm切割高度的生产锭:16块规格:A块代表该硅锭四角的硅块(硅块A、D、M、P块,共4块);B块代表四周的硅块(B、C、E、H、I、L、N、O块,共8块)F块代表该硅锭中间的硅块(硅块F、G、J、K块,共4块);25块规格:A块代表该硅锭四周的硅块(硅块A、D、M、P块,共4块);B块代表四周的硅块(B、C、D、F、J、K、O、P、T、V、W、X块,共12块);G、M块代表中间的硅块(G、H、I、L、M、N、Q、R、S块,共9块)。

多晶硅成品取样及送检规定

多晶硅成品取样及送检规定1.取样:每一批成品的取样由出装炉人员负责,每一炉成品必须取样测试。

离硅棒石墨卡头10mm以下部位及桥型硅棒硅芯搭接处不准取样按每一炉取一根硅棒,并取硅棒上、中、下、3个点各一份样品作为测试样品。

上点取样位置离硅芯搭接处10cm处,下的取样位置离石墨卡头10cm处,中点位于硅棒中间。

每取一个样品,要用双层聚乙烯薄膜包装,并在包装上贴上表明样品重量,尺寸,取样部位,炉号,取样人,取样日期。

取样过程中要细心,严禁搞混,污染样品。

取样完成后,将封装好的样品交至前后处理人员。

交接过程中要由前后处理人员对每一批样品进行登记,备案。

并在接收单上签上接收人员姓名,日期。

2.样品处理样品处理由前后处理人员负责。

接收样品后对认真对样品进行酸洗,处理。

处理过程中要细心,要防止搞混样品。

样品处理完成后,装入双层聚乙烯塑料薄膜包装袋内密封好。

并标明样品的前后处理人员姓名,处理日期。

样品由前后处理人员送至硅芯室进行拉制。

样品交接过程中由硅芯室人员在接收单上签上接收人员姓名,日期,并对对每一批样品进行登记,备案。

3.硅芯拉制样品的拉制成型由硅芯室负责。

拉制成型的样品要符合规定,表面均匀平整,无突结。

拉制完成后将样品装入样品包装带内,送至前后处理人员处对样品进行喷砂处理。

处理完成后由前后处理人员送检。

4.样品检验样品的检验由分析室人员负责。

在接收样品过程中要细心检查每个样品的包装是否完好,标明的样品数据是否清晰可见,有无与样品实际情况不符。

如各项情况符合,鉴定接收单,并注明接收样品的尺寸,重量,接收人姓名,送检人姓名,日期。

检验结束后,对每批样品的检验结果进行认真登记,备案。

并出具检验报告。

样品由分析室人员送至硅芯室样品专柜保存三个月,以备复查。

5.样品采样,交接规定样品在交接过程中要做到包装完好,标签完整,字迹清晰,工整。

样品与标签所标注的相符合。

如有一项不符,则拒绝交接。

接收人员要对所接收的样品每一项进行认真登记,并记录在案。

多晶硅标准

多晶硅标准

多晶硅(Polycrystalline Silicon,简称Poly-Si)是一种晶体硅

材料,由许多小晶粒组成,晶粒之间有晶界。

多晶硅材料具有良好的电子导电性能和热导率,因此被广泛应用于太阳能电池、半导体器件和太阳能光伏产业。

以下是多晶硅的一些常见标准:

1. 晶体形态:多晶硅的晶体形态一般可以分为大晶粒和小晶粒两种。

大晶粒多晶硅的晶粒尺寸大于10mm,小晶粒多晶硅的

晶粒尺寸一般在2-10mm之间。

根据具体应用的需求,对晶体

形态有不同要求。

2. 电阻率:多晶硅的电阻率是衡量材料电导性能的重要指标。

晶体硅的电阻率通常以欧姆-厘米(Ω·cm)为单位进行表达。

- 超高纯多晶硅:电阻率大于10,000 Ω·cm。

- 高纯多晶硅:电阻率在1,000-10,000 Ω·cm之间。

- 普通多晶硅:电阻率在0.1-1,000 Ω·cm之间。

3. 杂质含量:多晶硅中的杂质含量对其电学和光学性能有重要影响。

主要的杂质元素包括硼、磷和金属元素等。

一般要求多晶硅中的杂质含量尽量低。

4. 晶界:多晶硅的晶界是晶粒之间的界面,对多晶硅的性能也有重要影响。

晶界的形态、尺寸和能带结构等参数是对多晶硅进行评估的重要指标之一。

5. 结晶度:多晶硅的结晶度是衡量其晶体结构完整性的指标。

一般使用结晶度指数(Crystallinity Index)来表示,要求结晶

度高。

以上仅为多晶硅的一些常见标准,实际应用中可能还有其他方面的要求,具体标准会根据不同的应用领域和需求而有所差异。

晶体硅组件检验标准

5 组件电极性

5.1 组件电性能指标符合设计要求,不允许I-V曲线有台阶,功率及分类等级按合同规定。

5.2 标准测试条件(STC);光强1000W/㎡,光谱AM1.5,温度25±2℃用于校准的标板双方确定的标准

5.3 绝缘电阻和耐压抽测5%,并符合IEC61215规定,即在组件边框与载电体电路间施加6000V直流电压,保持30秒,无绝缘击穿。

5.4 EL测试仪检测组件无裂片,断删现象不允许超过电池片面积的十分之一,电池片无发光处的面积小于十分之一,由于PN结漏电造成某一小部分无发光的现象不允许。

6验收规则

6.1 组件抽样,验收按合同要求,每批货提供头,中,尾三次交联试验报告

6.2 每一台同应提供完整的光电测试报告,要求时提供I-V曲线和EL测试图。

四.验收时质量要求;。

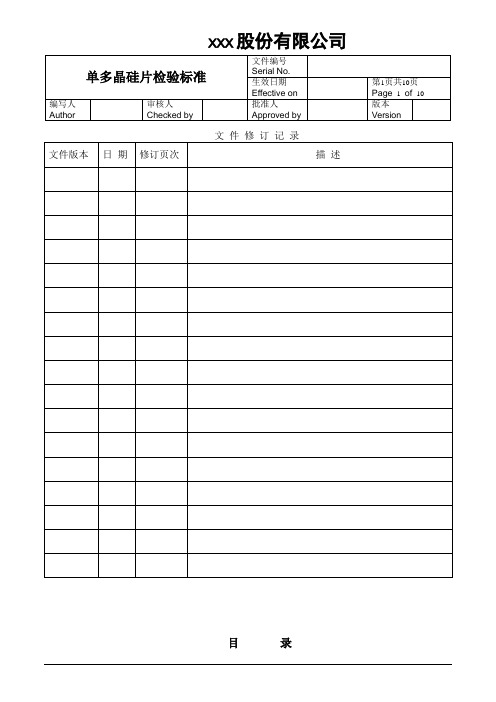

单多晶硅片检验标准(新版)

目录1.目的:........................................................................................................... 错误!未定义书签。

2.范围:........................................................................................................... 错误!未定义书签。

3.内容:........................................................................................................... 错误!未定义书签。

单多晶硅片检验标准1.目的规范马鞍山中弘光伏有限公司的硅片检验流程,保证和持续产品质量。

2.范围用于马鞍山中弘光伏有限公司硅片的来料检验过程。

3.职责质量部负责按照本标准严格执行硅片的来料检验工作。

4.内容4.1.硅片中金属杂质和碳氧含量标准,见表1.表1 硅片中的金属杂质浓度和氧、碳含量4.2硅片检验方法:4.3 P型单晶硅片检验标准,见表2表2 P型单晶硅片检验标准4.4 P型多晶硅片检验标准,见表3表3 P型多晶硅片检验标准4.5 P型多晶硅片检验标准,见表4表4 P型多晶硅片检验标准备注:检验过程中若发现以下异常现场处理:1. 少片:在检验过程中单盒少片随时记录盒号、箱号、晶体编号、并拍取照片。

单箱少片不得超过50片,超出50片马上单独隔离该箱并马上告知采购部,有采购部通知供应商,待供应商回复后继续检验该箱。

2. 碎片:在检验过程中允许出现缺角、裂纹,来料缺角、裂纹在千分之三之内视为正常范围,超出千分之三IQC停止检验并告知采购部通知供货商,得到供货商认可后方可继续检验。

《质量检验-多晶硅片质量检验规范(31页)》

多晶硅片质量检验规范文件编号:IC-IG-102修订状态:发放编号:编制:审核:批准:年月日发布年月日正式实施目录一. 适用范围二. 引用标准三. 检验项目四. 检验工具五. 实施细则六. 相关记录附表1:硅片检验项目及判定标准附件1:二级硅片分类及标识方法附件2:125×125mm划片技术要求及标识方法附件3:硅片“亮线”的判定标准1.适用范围本细则规定了多晶硅片的电性能、外观尺寸的检验项目、测量器具、检测方法、操作步骤、判定依据,适用于正常生产的多晶硅片的质量检验。

2.引用标准《Q/BYL02太阳能级多晶硅片》《太阳能级多晶硅片内控标准》3.检验项目电性能、外形尺寸、外观4.检测工具硅片自动分选机、游标卡尺(0.02mm)、测厚仪、万能角度尺。

5.实施细则5.1表面质量目测外观符合附表1相关要求。

对整包硅片重点查看B4,B7、TTV、缺口、碎片、油污等情况;整包里的B4片在迎光侧表现为“亮点”背光侧较暗;B7、TTV片手感表现较重的,利用分选机重新分选;油污一般为斑点形式,擦拭不掉,无论面积大小均需重新清洗。

5.2 外型尺寸通过硅片自动分选机分选判定,符合附表1相关要求。

5.3 电性能依据硅锭/硅块测试数据判定,必要时用相关测试仪器核实。

5.3抽检方法(1)对硅片车间自检合格的包装硅片或直传片,采取一次抽检(抽检比例8%),不合格比例不高于0.5%。

每次抽检不合格率大于0.5%时,通知清洗班长重新分选,对重新分选片抽检合格后可入库。

(2)抽取8%硅片进行检测,其结果作为该批硅片合格的判定依据。

注:针对分选机现状,分选机分选A等硅片由清洗工序包装时进行简易分选;B3、B5、B9硅片人工分选,B7、B8硅片分选时加大抽检力度,避免不合格硅片混入。

1、相关记录附表1:硅片检验项目及判定标准附件1:二级硅片分类及标识方法按优先级B1至B9无重复排序标示如下:B1几何尺寸偏差,其它检验参数符合一级品标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多晶硅锭/块

质量检验规范

编制:

审核:

批准:

年月日发布年月日正式实施

目录

一. 适用范围

二. 引用标准

三. 检验项目

四. 检验工具

五. 实施细则

1. 硅锭/块电性能检测

2. 多晶硅块阴影检验

3. 硅块电性能阴影判定

4. 多晶硅块外观尺寸检验

附表1:硅锭/块性能检验标准

附表2:硅块外观尺寸检验标准

一.适用范围

本细则规定了多晶硅锭/块的电性能/阴影杂质/外观尺寸的检验项目、测量器具、检测方法、操作步骤、判定依据,适用于正常生产的多晶硅锭/硅块的质量检验。

二. 引用标准 《硅锭内控标准》

《Q/BYL02太阳能级多晶硅片》 《硅片切割工艺文件》

三.检验项目

电阻率、少子寿命、导电类型、氧/碳含量、外观、几何尺寸、硅块杂质/隐形裂纹

四.检验工具

四探针电阻率测试仪、导电类型测试仪、少子寿命测试仪、红外阴影扫描测试仪、

游标卡尺(0.02mm 精度)、万能角度尺、钢板尺

五.实施细则

1. 硅锭/块电性能检测

1.1 硅块测试取样及测试面的选取

16块规格的硅块每锭抽测A 块、B 块和F 块三块,25块规格的硅锭每锭抽测A 块、B 块、G 块、M 块四块,若“测量样块”表面无法测试时可选用对称位置的其他硅块代替。

(测量样块表面手感平整无明显“锯痕”、“台阶”等现象,测试时保证测试平面与少子寿命测试仪测试头无摩擦,防止损伤“测试头”,测试过程中“测试头”与测试平面距离(2±1mm)基本保持一致)。

通常选择“测量样块”的第2或3面(硅块上箭头所指方向为第1面,顺时针依次为2、3、4面)。

若A 块第2或3面质量不符合测试要求,则选取D 块第3、4面或M 块第1、2面或P 块第1、4面其中一面进行测试;B 、G 、F 、M 样块的测量出现质量不符合测试要求的情况可按以上A 块测量方式测量;并在记录中注明。

16块规格 25块规格

注:

电性能参数不影响209mm切割高度的生产锭:

16块规格:A块代表该硅锭四角的硅块(硅块A、D、M、P块,共4块);B块代表四周的硅块(B、C、E、H、I、L、N、O块,共8块)F块代表该硅锭中间的硅块(硅块F、G、J、K块,共4块);

25块规格:A块代表该硅锭四周的硅块(硅块A、D、M、P块,共4块);B块代表四周的硅块(B、C、D、F、J、K、O、P、T、V、W、X块,共12块);G、M块代表中间的硅块(G、H、I、L、M、N、Q、R、S块,共9块)。

电性能参数影响209mm切割高度的生产锭:

根据实际情况进行测试,保证数据准确,并具有代表性,并在记录中注明。

1.2 电阻率测试

用四探针电阻率测试仪对报检硅块首、中、尾三个部位进行电阻率测试,(测试点

要求距底10+5

mm左右、距顶25

+5

mm左右、距侧棱大于7mm,电阻率测试采取5点取平

均值法测试并符合附表1要求。

(测试时,四个探针所在的平面平行于硅块底面,尽可能在同一晶界内。

)

对于表面电阻率分布有一级、二级、不合格区域之分的“测量样块”,要将一级、二级、不合格区域划出分界线(此时样块不具备代表性,应逐块测量),并测量记录各高度。

1.3 导电类型测试

用导电类型测试仪测试样块各表面导电类型为p型,以样块导电类型判定其硅锭导电类型;如有“反型现象”,在4个面反型最低点作出标记线(如样块反型高度影响有效切割高度时,样块不具备代表性,应逐块测量),并测量记录反型高度。

1.4 少子寿命测试

1.4.1仪器的选定及校对

a.正常生产中的工序少子寿命检验,可使用Semilab公司生产的“WT-2000”和GT

公司生产的“GT-LSS-100”。

b.设备使用前需进行标准校对,通过标准块少子寿命曲线比对来确定仪器的准确性。

c.当对测试仪测试的结果产生疑问时,应进行复测比对。

1.4.2测量前的准备

使用测试仪时,检验员先测试、查看存放的标准硅块的少子寿命,比较少子寿命图的一致性,以确定测量仪器的准确性;每班至少一次。

1.4.3具体测试

用少子寿命测试仪测试“样块”少子寿命,将少子寿命曲线存入计算机。

使用Semilab “WT-2000”设备时,记录少子寿命的平均值(指去除底部14mm以上剩余的209mm 高度内硅块少子寿命的平均值)。

1.5 合格判定

根据《硅锭的内控标准》,电阻率、平均少子寿命有一项以上符合二级品等级的硅块或硅块相应区域,判定为二级品或二级区域;有一项以上存在不合格等级的硅块或硅块相应区域,判定为不合格品或不合格区域。

1.6 记录

a.根据硅块的一级品高度、二级品高度、不合格高度,填写《硅锭质量检验记录表》,

计算该锭一、二等级高度、不合格高度及最终结果。

b.对于少子寿命的测量,在指定文件夹内保存测试结果图(文件名命名规则:“锭号

-硅块规格-电阻率值-面号”)。

2. 多晶硅块阴影检验

2.1 阴影的分类

2.1.1形状

①水平带状②珊瑚状③圆斑状

④分散点状⑤单独点状⑥竖直条状

2.1.2位置

①顶部②中部③底部

2.1.3颜色

①深黑②浅黑

2.2 判定方法

2.2.1杂质一般存在顶部、底部、局部团聚(较硬)、分散细点状(较软),中部圆形、

顶底花形、颜色较黑。

(1)硅块杂质的判定

a.自顶部开始向下连续延伸的直接沿下边缘去除,并查看切割断面是否有杂质

未去除完全。

b.自底部向上延伸的珊瑚状阴影直接沿上边缘去除,并查看切割断面是否有杂

质未去除完全。

(特例)特例:底部向上延伸的杂质中,存在颜色较浅阴影,一般类似带状、竖状,阴影比较平滑,颜色均匀无需去除。

c.圆斑在实验切割过程中没有断线,但切出的硅片表面存在明显的因杂质导致

锯痕或黑色点状杂质,只是杂质没有形成大面积(10mm2)团聚。

此类杂质一

般存在硅块中下部,颜色较淡,无需去除。

d.分散/独立点状杂质一般存在硅块中上部,一般破锭过程中会产生锯痕,此

类杂质硬度较大,需要直接去除,并查看切割断面是否有杂质未去除完全。

e.阴影中的核状(核状阴影或竖状的阴影)杂质一般存在于微晶或带有生长缺

陷的硅块,实验切出来的硅片带有黑点儿状并伴随亮线。

中间部位正常切割;

顶底部位的去除。

2.2.2微晶:集中同一水平面、带状、阴影线平行于锯痕、颜色较深的多为微晶,颜色

较浅的多为正常块。

(1)硅块不合格微晶判定

a.表面有可视微晶,只要有一个面微晶的横向贯穿长度大于80mm,判为微晶块。

b.表面有可视微晶,相邻两面微晶的横断面积大于30mmx30mm,判为微晶块。

c.表面有可视微晶,分布在三个面以上,横向长度之和大于50mm,判为微晶块。

注:以上阴影不作为判定依据。

图例阴影仅作为可视微晶形状参考。

d.表面无可视微晶,阴影扫描后在四个面上都显示明显且颜色较浓阴影的,判为

微晶块。

e.阴影在距底部2/5(100mm)区域内的除外。

(2)处理方法

a.去除微晶不合格高度后,如果剩余有效切割高度(包括可能产生B2的区域)

大于等于175mm的硅块,直接切片。

b.去除微晶不合格高度后,如果剩余有效切割高度(包括可能产生B2的区域)

小于175mm的硅块,整块回收。

c.出现其它状况的,由质检部和技术部共同商讨判定。

2.3 记录

1.用钢板尺测量记录杂质、裂纹的不合格高度。

2.认真填写记录表格。

3.在指定文件夹内保存测试结果图(文件名命名规则:“锭号-硅块-面号”)。

附:硅块电性能阴影判定

a 在红外硅块扫描过程中,会发现有些硅块顶部存在较亮线型区域,经试验证明这部

分亮线区域为反型区,对于硅块检验样块以外的硅块反型(线型区域)影响切割高度的,需使用导电型号测试仪进行复测。

如图(椭圆圈中部分):

b 硅块阴影扫描过程中,出现下图所示图形较暗的情况,一般为电阻率较低硅块,需

在电阻率测试过程中注意。

3. 多晶硅块外观尺寸检验

3.1 表面外观

目测,应符合(附表2)标准要求。

3.2 侧面宽度

用游标卡尺测量侧面宽度符合(附表2)检验标准相关要求,对于侧面宽度存在一级、二级区域的硅块报检时应分区做出标记,如未做出标记的则视为一次报检不合格。

3.3 角度

用万能角度尺测量直角度符合(附表2)中相关要求。

3.4 倒角

用游标卡测量倒角符合(附表2)中相关要求。

注:125*125mm尺寸规格硅块应满足技术要求或根据实际生产要求进行检验。

注意事项

1 对车间报检的硅块外观和几何尺寸进行测量,核实硅块实际长度,对于报检硅块

进行全检。

2 对于硅块报检标记不完整、标记清晰、标记错误的硅块,要求报检人重新标记后

再报检。

一次报检不合格,检验员作出不合格记录。

返修自检后,二次报检。

3 对正常生产锭因电性能、裂纹、尺寸小影响有效切割长度或整块回收的,应在报

检时注明原因。

4 硅块标记侧面宽度与实际值超过±0.2mm时,检验员在质量跟踪单标注实际长度

并盖章。

3.5 记录

可编辑

.

精品。