蜗杆 齿轮二级减速器说明书

二级减速器说明书

2、电动机的选择 1)选择电动机的类型按工作要求和工作条件选用Y 系列三相笼型异步电动机,全封闭自扇冷式结构,电压380V 。

2)选择电动机的容量工作机的有效功率为 从电动机到工作机传送带间的总效率为5423421ηηηηηη⋅⋅⋅⋅=∑由《机械设计基础课程设计》表9-1可知:1η:卷筒传动效率 0.962η:滚动轴承效率 0.99(球轴承)3η:齿轮传动效率 0.97(8级精度一般齿轮传动)4η:联轴器传动效率 0.995η:V 带传动效率 0.95所以电动机所需工作功率kw P P wd 047.78160.075.5===∑η3)确定电动机转速 总传动比范围为120~8=∑i 而工作机卷筒轴的转速为min /rad 56.64185.06025.160≈⨯⨯==ππD v n w 所以电动机转速的可选范围为:)6.10329~48.516(min 56.64)160~8('rn i n w d =⨯==∑基础课程13页式。

基础课程9页公1-2-5。

基础课程107页2-11-1查 基础课程9页公1-2-2。

基础课程7页表和1072-11-1w n T P wW k 75.59550=⋅=综合考虑电动机和传动装置的尺寸、质量及价格等因素,为使传动装置结构紧凑,决定选用同步转速为1500min r ,型号为Y132M-4的电动机。

主要参数为:3、计算传动装置的总传动比∑i 并分配传动比 (1)总传动比∑i为 31.2256.641440n ≈==∑w m n i(2)分配各级传动比 i i i ⋅=∑00i 为V 带轮传动比;i 为减速器传动比;21i i i ⋅=1i 为高速轴传动比;2i 为低速轴传动比;取5.20=i ,则924.8=i ,41.3924.83.11=⨯≈i ;62.212==i iiV 带轮传动比5.20=i高速轴传动比41.31=i低速轴传动比62.22=i由《机械设计基础课程设计》189页表2-19-1和190页表2-19-2查得电机数据。

二级减速器设计说明书

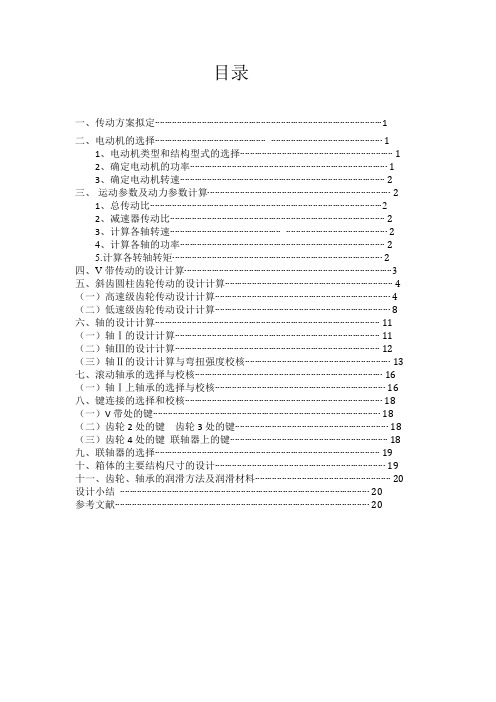

目录一、传动方案拟定∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙1二、电动机的选择∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙11、电动机类型和结构型式的选择∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙12、确定电动机的功率∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙13、确定电动机转速∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙2三、运动参数及动力参数计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙21、总传动比∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙22、减速器传动比∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙23、计算各轴转速∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙24、计算各轴的功率∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙25.计算各转轴转矩∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙2四、V带传动的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙3五、斜齿圆柱齿轮传动的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙4(一)高速级齿轮传动设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙4(二)低速级齿轮传动设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙8六、轴的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙11(一)轴Ⅰ的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙11(二)轴Ⅲ的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙12(三)轴Ⅱ的设计计算与弯扭强度校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙13七、滚动轴承的选择与校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙16(一)轴Ⅰ上轴承的选择与校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙16八、键连接的选择和校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18(一)V带处的键∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18(二)齿轮2处的键齿轮3处的键∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18(三)齿轮4处的键联轴器上的键∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18九、联轴器的选择∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙19十、箱体的主要结构尺寸的设计∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙19十一、齿轮、轴承的润滑方法及润滑材料∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙20设计小结∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙20参考文献∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙20一、传动方案拟定铸造车间型砂带式运输机的传动装置设计(1)工作条件:装置单向传送,载荷较平稳,空载启动,使用年限10年,每年按300天计算,两班制工作,输送带速度容许误差为±5%。

两级蜗轮蜗杆减速器说明书(课程设计)

原始数据:钢绳拉力kN F /钢绳速度)min/(1-⋅m v 卷筒直径mm D /178330工作条件:连续单向运转,工作时有轻微振动,小批量生产,单班制工作,使用期限8年,运输带速度允许误差为±5%1.电机选择工作机所需输入功率817100060 2.34100010000.97w w Fv P kw η⨯⨯===⨯所需电动机的输出功率d p3.54wd aP P kw η==传递装置总效率2412345a ηηηηηη= 式中:1η:蜗杆的传动效率0.752η:每对轴承的传动效率0.983η:直齿圆柱齿轮的传动效率0.974η:联轴器的效率0.995η:卷筒的传动效率0.96所以 420.750.980.970.990.6577a n =⨯⨯⨯=2.343.5578kw 0.6577d P ==故选电动机的额定功率为4kw8100060601000607.72min 3.14330v n r D π⨯⨯==⨯⨯=⨯卷357407.72(162.121544)minn i i n r ==⨯⨯= 卷蜗齿卷()()符合这一要求的同步转速有750r/min , 1000r/min , 1500r/min 电机容量的选择比较:表1.1 电动机的比较方案 型号 额定功率 /kw 同步转速 /r/min 满载转速 /r/min重量 价格 1Y160M 1-84750720重高2.34w p kw =3.54d p kw =0.6577a η=7.72/minn r =卷2Y132M 1-641000960中中3 Y112M-4 4 1500 1440 轻 低考虑电动机和传动装置的尺寸 重量及成本,可见第二种方案较合理,因此选择型号为:Y132M 1-6D 的电动机。

2.选择传动比2.1总传动比960124.357.72a n i n ===满卷2.2减速装置的传动比分配124.35a i i i ==蜗齿所以31.0875i =蜗 4i =齿3.各轴的参数将传动装置各轴从高速到低速依次定为I 轴 II 轴 III 轴 IV 轴 :I -0η、II I -η、 、III II -η 、V III -η 依次为电动机与I 轴 I 轴与II 轴 II 轴与III 轴 III 轴与V 轴的传动效率 则: 3.1各轴的转速960/min I n r =96030.8806/min 31.0875II n n r i ===满蜗30.8806/min III II n n r ==327.72/min 4.01III IV n n r i ===齿3.2各轴的输入功率Ⅰ轴 kw P P I d I 5222.399.05578.30=⨯==-ηⅡ轴 kw P P II I I II 5888.28.9075.05222.3=⨯⨯==-η Ⅲ轴kwP P III II II III 5117.28.9099.05888.2=⨯⨯==-ηⅣ轴kwP P V III III IV 3876.28.9097.05117.2=⨯⨯==-η3.3各轴的输出功率Ⅰ轴 kw P P I I I 4518.398.05222.30=⨯==-η Ⅱ轴 kw P P II I II II 5370.298.05888.2=⨯==-η Ⅲ轴 kw P P III II II III 4615.298.05117.2=⨯==-η Ⅳ轴 kw P P V III III IV 3398.298.03876.2=⨯==-η3.4各轴的输入转矩电动机 m N n P T d d ⋅=⨯==927.335960578.5395509550满 Ⅰ轴 m N N P T III ⋅==388.0359550Ⅱ轴 m N N P T IIIIII ⋅==119.68009550Ⅲ轴 m N N P T IIIIIIIII ⋅==536.77769550Ⅳ轴 m N N P T III⋅==280.529539550卷卷 3.5各轴的输出转矩电动机 m N T d ⋅=927.335 Ⅰ轴 m N N P T III ⋅==380.3349550124.35a i =31.0875i =蜗4i =齿Ⅱ轴 m N N PT IIII II⋅==997.57849550Ⅲ轴 m N N P T IIIIIIIII ⋅==185.27619550Ⅳ轴 m N N P T III⋅==574.428949550卷卷 3.6各轴的运动参数表表3.1 各轴的运动参数表轴号 功率)(kw P 转矩(N·m) 转速(r/min) 传动i效率η输入 输出 输入 输出 电机轴 4 3.5578 35.3927 960 10.991轴 3.5233 3.4579 35.038834.338096031.08752轴2.58892.2571800.620 784.5997 30.88060.73513轴 2.5117 2.4615 776.754 761.2185 30.8806 0.9702 4卷轴 2.38762.33982953.53 2894.4577.720.95064.蜗轮蜗杆的选择,5233.3kw P = ,875.031=i m in /960r n =4.1选择蜗轮蜗杆的传动类型根据GB/T10085—1998 选择ZI4.2选择材料蜗杆选45钢,齿面要求淬火,硬度为45-55HRC. 蜗轮用ZCuSn10P1,金属模制造。

蜗轮蜗杆减速机使用说明书手册使用说明书减速机

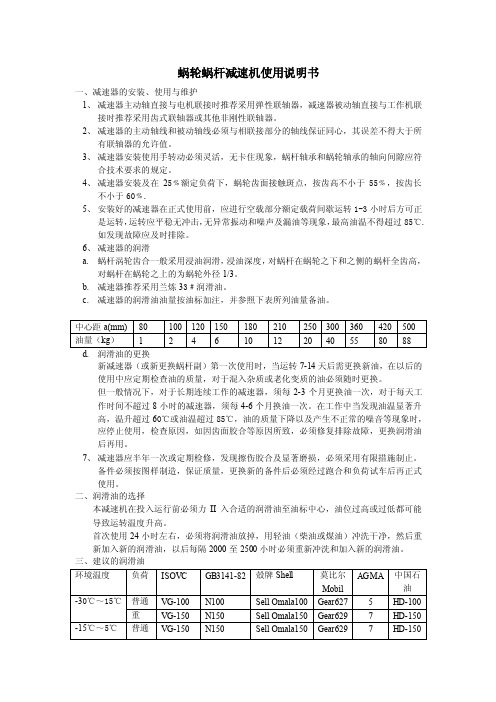

蜗轮蜗杆减速机使用说明书一、减速器的安装、使用与维护1、减速器主动轴直接与电机联接时推荐采用弹性联轴器,减速器被动轴直接与工作机联接时推荐采用齿式联轴器或其他非刚性联轴器。

2、减速器的主动轴线和被动轴线必须与相联接部分的轴线保证同心,其误差不得大于所有联轴器的允许值。

3、减速器安装使用手转动必须灵活,无卡住现象,蜗杆轴承和蜗轮轴承的轴向间隙应符合技术要求的规定。

4、减速器安装及在25﹪额定负荷下,蜗轮齿面接触斑点,按齿高不小于55﹪,按齿长不小于60﹪.5、安装好的减速器在正式使用前,应进行空载部分额定载荷间歇运转1-3小时后方可正是运转,运转应平稳无冲击,无异常振动和噪声及漏油等现象,最高油温不得超过85℃.如发现故障应及时排除。

6、减速器的润滑a.蜗杆涡轮齿合一般采用浸油润滑,浸油深度,对蜗杆在蜗轮之下和之侧的蜗杆全齿高,对蜗杆在蜗轮之上的为蜗轮外径1/3。

b.减速器推荐采用兰炼33﹟润滑油。

c.减速器的润滑油油量按油标加注,并参照下表所列油量备油。

新减速器(或新更换蜗杆副)第一次使用时,当运转7-14天后需更换新油,在以后的使用中应定期检查油的质量,对于混入杂质或老化变质的油必须随时更换。

但一般情况下,对于长期连续工作的减速器,须每2-3个月更换油一次,对于每天工作时间不超过8小时的减速器,须每4-6个月换油一次。

在工作中当发现油温显著升高,温升超过60℃或油温超过85℃,油的质量下降以及产生不正常的噪音等现象时,应停止使用,检查原因,如因齿面胶合等原因所致,必须修复排除故障,更换润滑油后再用。

7、减速器应半年一次或定期检修,发现擦伤胶合及显著磨损,必须采用有限措施制止。

备件必须按图样制造,保证质量,更换新的备件后必须经过跑合和负荷试车后再正式使用。

二、润滑油的选择本减速机在投入运行前必须力II入合适的润滑油至油标中心,油位过高或过低都可能导致运转温度升高。

首次使用24小时左右,必须将润滑油放掉,用轻油(柴油或煤油)冲洗干净,然后重新加入新的润滑油,以后每隔2000至2500小时必须重新冲洗和加入新的润滑油。

二级齿轮减速箱设计说明书

1二级齿轮减速箱设计说明书学院:机械工程学院 班级: 姓名: 学号:2详细设计如下:设计内容 计算及说明 结果1确定各杆功率, 2.高速轴上直齿圆柱齿轮计算99.01=η………………球轴承97.02=η………………直齿齿轮99.03=η………………联轴器98.04=η………………角接触轴承KW P P d 337.53211==ηη …………高速轴 KW P P d 074.52423212==ηηηη …………中速轴一.选定齿轮类型,精度等级,材料及齿数1.所设计的机械为一般减速器,速度不高,故选用7级精度(GB10095-88)。

2.材料选择。

由机械设计第八版表10-1选择小齿轮材料为40Cr(调质),硬度为280HBS ,大齿轮材料为45钢(调质),硬度为240HBS ,二者材料硬度差为40HBS ,符合常用齿轮硬度标准。

3.设小齿轮齿数 201=z 大齿轮齿数 80*12==i z z二. 按齿面接触强度设计齿轮尺寸由设计计算公式 322211)][(132.2H E d t Z i i KT d σφ+⋅≥进行计算。

1. 确定公式内的各计算数值 1).试选载荷系数3.1=t K 。

2). mm N n P T ⋅⨯=⨯⨯=411511008.7105.95 3).查表可得齿宽系数1.1=d φ4).查表可得材料的弹性影响系数218.189Mpa Z E = 5).按齿面硬度查表可得小齿轮的接触疲劳强度极限Mpa H 6001lim =σ,大齿轮的接触疲劳强度极限Mpa H 5502lim =σ。

6).计算应力循环次数。

螺纹参数: mm d 52=mm p 8=3911100736.260⨯==h jL n N 81210184.5⨯==iN N 7).查表可得接触疲劳寿命系数89.01=HN K ;92.02=HN K 8).计算接触疲劳许用应力。

取失效概率为1%,安全系数S=1,由公式得Mpa Mpa SK HN H 534600*89.0][1lim 11===σσMpa Mpa SK HN H 506550*92.0][2lim 22===σσ2. 计算1).试算小齿轮分度圆直径1t d ,带入][H σ中较小的值。

课程设计二级减速器说明书

一、传动方案的拟定对于本机器,初步选择原动机为三相异步电动机,根据任务书的要求,要求本机器的承载能力速度范围大、传动比恒定、外廓尺寸小、工作可靠、效率高、寿命长。

根据参考书[1]第7页常见机械传动的主要性能满足圆柱齿轮传动要求。

i>时,宜采用二级以上的传动形式。

根对圆柱齿轮传动,为了使结构尺寸和重量较小,当减速比8i= ,满足要求。

据参考书[1]第7页常见机械传动的主要性能二级齿轮减速器传动比范围为:840根据工作条件和原始数据可选展开式二级圆柱齿轮传动。

因为此方案工作可靠、传动效率高、维护方便、环境适应行好,但也有一缺点,就是宽度较大。

其中选用斜齿圆柱齿轮,因为斜齿圆柱齿轮兼有传动平稳和成本低的特点,同时选用展开式可以有效地减小横向尺寸。

在没有特殊要求的情况下,一般采用卧式减速器。

为了便于装配,齿轮减速器的机体采用沿齿轮轴线水平剖分的结构。

综上所述,传动方案总体布局如图一所示:垂直面内受力分析计算轴承的支反力1NV F 2NV F ,如图三中列出力的平衡方程如下:{F F F +=2) 根据轴向定位的要求确定轴的各段直径和长度(1)为了满足半联轴器的轴向定位要求,I—II轴段右端需制出一轴肩,d=mm左端由轴端挡圈定位,按轴端直径取挡圈直径故取II—III段的直径II-IIID=mm,半联轴器与轴配合的毂孔长度L=mm,为了保证轴端挡圈只压在半1L略短一些,现取联轴器上而不压在轴的端面上,故I—II段的长度应比1=mm。

I-II为了便于轴承的安装,故III—IV段的长度应略小于轴承宽度,因此总结通过本次的设计培养了自己理论联系实际的设计思想,训练了综合运用机械设计和有关先修课程的理论,结合生产实际分析和解决工程实际问题的能力,巩固、加深和扩展有关机械设计方面的知识;通过制定设计方案,合理选择传动机构和零件类型,正确计算零件工作能力、确定尺寸和选择材料,以及较全面地考虑制造工艺、使用和维护等要求,之后进行结构设计,达到了解和掌握机械零件、机械传动装置或简单机械的设计过程和方法;通过本次设计,训练了设计的基本技能,如:计算、绘图、熟悉和运用设计资料(手册,图册、标准和规范)以及使用经验数据、进行经验估算和处理数据的能力。

二级减速器说明书详细版

机械设计基础课程设计计算说明书设计课题:卷扬机的减速器学校成都理工大学工程技术学院专业自动化系机械工程及自动化专业班级 2009级学号 xxxxxxxxx设计者 xxxxxxxxx指导老师董仲良谢欣然2011年12月2日机械设计课程设计是高等工业学校多数专业第一次全面的机械设计训练,是机械设计课的最后一个重要教育环节,其目的是:(1)培养学生综合运用机械设计及相关课程知识解决机械工程问题的能力,并使所学知识得到巩固和发展;(2)学习机械设计的一般方法和步骤;(3)进行机械设计基本技能的训练,如计算、绘图(其中包括计算机辅助设计)和学习使用设计资料、手册、标准和规范。

此外,机械设计课程设计还为专业课设计和毕业设计奠定了基础。

此书是我在完成此次课程设计之后对整个设计计算过程的整理和总结,主要包括整个设计的主要计算及简要说明,对于必要的地方,还有相关简图说明。

对于一些需要的地方,还包括一些技术说明,例如在装配和拆卸过程中的注意事项;传动零件和滚动抽成的润滑方式及润滑剂的选择。

使我们图纸设计的理论依据。

当然,由于我是第一次进行机械设计,还有很多考虑不到或不周的地方,有很多零件尺寸,材料选择的时候考虑不周全,希望老师在审阅时予以指正。

编者2011年12月2日一、设计任务书二、传动方案拟定三、电动机的选择四、计算传动装置的总传动比i并分配传动比五、高速级齿轮传动计算六、低速级齿轮传动计算七、齿轮传动参数表八、轴的结构设计九、轴的校核计算十、滚动轴承的选择与计算十一. 端盖的尺寸设计十二. 键联接选择及校核十三. 联轴器的选择与校核十四. 减速器附件的选择十五. 润滑与密封〃十六. 设计小结十七. 参考资料一 设计任务书(一)设计题目:原始数据:卷扬机起吊的重物为W=15KN,起吊为匀速提升,其提升速度为V=0.65m/s;卷筒与其制动装臵(mm 550Φ)一起用离合器与减速器输出轴相联。

卷筒直径为mm 400Φ。

二级蜗杆齿轮减速器设计机械课程设计说明书

燕山大学机械设计课程设计说明书题目:二级蜗杆齿轮减速器设计学院(系):机械工程学院年级专业:10级机控(1)班学号:学生姓名:指导教师:韩晓娟教师职称:教授目录一、传动方案分析 01.斜齿轮传动 02.蜗杆传动 0二.电动机选择计算 01.原始数据 02.电动机型号选择 0三.总传动比确定及各级传动比分配 (2)四.传动装置的运动和动力参数 (2)五.传动零件的设计计算 (4)1.蜗杆蜗轮的选择计算 (4)2.齿轮传动选择计算 (9)六.轴的设计和计算 (16)1.初步计算轴径 (16)2.轴的结构设计 (16)3.3轴的弯扭合成强度计算 (18)七. 角接触轴承的选择校核 (22)八.键的选择及其大齿轮键校核 (24)九.传动装置的附件及说明 (25)十.联轴器的选择 (26)十一.润滑和密封说明 (27)1.润滑说明 (27)2.密封说明 (27)十二.拆装和调整的说明 (27)十三.设计小结 (27)十四.参考资料 (28)大齿装配方案是:甩油环、轴承、联轴器、端盖、密封圈依次从轴的左端向右端安装,甩油环、轴承依次从轴的右端安装。

轴的径向尺寸:当直径变化处的端面用于固定轴上零件或承受轴向力时,直径变化值要大些,可取(3~8)mm,否则可取(1~3)mm轴的轴向尺寸:轴上安装传动零件的轴段长度是由所装零件的轮毂宽度决定的,而轮毂宽度一般是和轴的直径有关,确定了直径,即可确定轮毂宽度。

轴的端面与零件端面应留有距离L,以保证零件端面与套筒接触起到轴向固定作用,一般可取L=(1~3)mm。

轴上的键槽应靠近轴的端面处。

2轴的初步设计如下图:装配方案:左端从左到右依次安装蜗轮、套筒、挡油板和角接触轴承,右端从右到左依次安装斜齿轮、套筒、挡油板、角接触轴承。

3.轴的初步设计如下图T2=43624 0N·mm装配方案:左端从左到右依次安装挡油板、角接触轴承、端盖、密封圈和联轴器,右端从右到左依次安装大齿轮、挡油板、角接触轴承。

机械课程设计涡轮蜗杆二级齿轮

一、设计任务书二、确定传动方案1、设计题目链板式输送机传动装置——二级蜗杆蜗轮-齿轮减速器2、原始数据⑴链条曳引力:F w =6000N⑵链条速度:v w=0.35m/s⑶链条节距:p=125mm⑷链轮齿数:Z=6⑸开式齿轮的传动比:i开=43、工作条件⑴工作有轻微振动,空载起动,工作时经常满载,单向运转。

⑵双班制工作,减速器使用寿命为5年,小批量生产。

⑶启动载荷/名义载荷为1.5⑷链速允差±5%。

4、设计工作量⑴减速器装配图1张,A0图纸⑵零件图2张,A3图纸⑶设计说明书1份机械传动装置一般由原动机、传动装置和机架四部分组成。

单级圆柱齿轮减速器由带传动和齿轮传动组成,根据各种传动的特点,带传动安排在高速级,齿轮传动放在低速级。

传动装置的布置如下图1、电动机,2、4、联轴器,3、二级齿轮蜗杆-减速器,5、链,6、开式齿轮三、电动机的选择及相关计算㈠选择电动机1、选择电动机类型和结构形式根据电动机的工作条件和要求,选用一般用途的Y系类三相异步电动机,结构形式为卧式封闭结构。

2、确定电动机功率由已知条件知wF=6000Nwv=0.35m/s链传动机械效率wη=0.96 工作机所需功率:wwWwvFPη1000==kW19.296.0100035.06000=⨯⨯电动机所需的功率为ηwPP=查相关表得联轴器η=0.99 98.0=轴承η70.0=蜗杆η链传动96.0=链η直齿轮97.0=齿轮η于是有56.0252==齿轮链蜗杆轴承联轴器ηηηηηη故91.356.019.2===ηwPP kW所电动机额定功率为kWPPm08.5~91.391.3)3.1~1()3.1~1(=⨯==取额定功率mP=5.5kW,查表选择同步转速为3000r/min的Y系类电动机Y132s1-2,满载速度=mn2900r/min详情如下表kWPw19.2=kWPm5.5=Y132s1-2=mn2900r/min设计项目 计算及说明主要结果①各段轴的直径轴段1: 因为本减速器为一般减速器,对材料无特殊要求,故选用 45钢。

二级减速器完整说明书

目录第1章概述 (3)1.1 带式运输机 (3)第2章电动机的选择 (4)2.1 电动机选型和结构形式 (4)2.2 电动机功率的选择 (4)2.2.1工作机输出功率 (4)2.2.2所需电动机的功率 (4)2.2.3电动机型号的选择 (5)第3章运动和动力参数计算 (6)3.1 传动比的确定及分配 (6)3.2各轴运动和动力参数计算 (6)3.2.1各轴转速 (6)3.2.2各轴功率 (7)3.2.3各轴转矩 (7)第4章传动零件的设计计算和结构设计 (8)4.1 高速级齿轮设计计算 (8)4.1.1选定齿轮类型,精度等级,材料及齿数。

(8)4.1.2按齿面接触强度设计 (8)4.1.3按齿根弯曲强度设计 (10)4.1.4几何尺寸计算 (11)4.2 低速级齿轮设计计算 (12)4.2.1选定齿轮类型,精度等级,材料及齿数 (12)4.2.2按齿面接触强度设计 (13)4.2.3按齿根弯曲强度设计 (14)4.2.4几何尺寸计算 (15)第5章轴的设计计算 (18)5.1 输出轴设计计算及校核 (18)5.1.1求作用在齿轮上的力 (18)5.1.2初步确定轴的最小直径 (18)5.1.3轴的结构设计 (19)5.1.4求轴上的载荷 (21)5.1.5按弯曲扭转合成应力校核轴的强度 (22)5.2中间轴的设计 (24)5.2.1确定最小直径 (24)5.3中间轴的校核: (25)5.4输入轴的设计 (27)5.4.1确定最小直径 (27)5.4.2确定各轴段直径并填于下表 (28)5.4.3计算各轴段长度 (29)第6章轴承的选择与校核 (29)6.1输出轴轴承的校核 (29)6.2中间轴与输入轴轴承的选择 (30)第7章键的选择与校核 (30)7.1 输出轴上得键的选择与校核 (30)7.2 中间轴与输入轴的键的选择 (30)第8章箱体设计及其它零件的设计与选择 (31)8.1 箱体设计 (31)8.2视孔和视孔盖 (31)第9章润滑和密封方式的选择 (31)9.1减速器的润滑 (31)9.2齿轮润滑 (32)9.3滚动轴承的润滑 (32)9.4减速器的密封 (32)9.5密封类型的选择 (33)参考文献: (34)设计小结: (35)第1章概述1.1 带式运输机一、传动方案1. 组成:传动装置由电机、减速器、工作机组成。

二级减速器说明书详细版

二级减速器说明书详细版二级减速器说明书详细版1:引言1.1 目的本文档旨在提供有关二级减速器的详细信息,包括结构、原理、安装注意事项、操作指南和维护保养等内容。

1.2 范围本文档适用于所有型号的二级减速器,包括设计、制造和使用。

2:术语和定义2.1 二级减速器二级减速器是一种机械传动装置,用于减小输入轴的转速并增加输出轴的扭矩。

2.2 输入轴输入轴是减速器的旋转部件,负责接收来自外力的能量输入。

2.3 输出轴输出轴是减速器的旋转部件,负责输出转速降低但扭矩增加后的能量。

3:结构和原理3.1 结构二级减速器由输入轴、输出轴、齿轮组件、轴承、润滑装置等部件组成。

3.2 原理通过输入轴上的齿轮与输出轴上的齿轮咬合,实现输入轴的转速降低和输出轴扭矩的增加。

4:安装注意事项4.1 环境要求安装二级减速器的环境应保持通风良好、干燥,并远离高温、潮湿和腐蚀介质。

4.2 安装位置二级减速器应安装在水平位置,并保证与相连设备的联轴器端面对正。

4.3 安装方法根据实际情况选用合适的安装方法,如法兰连接、轴承支座安装等,并确保安装牢固可靠。

5:操作指南5.1 启动与停止根据实际需要,使用启动开关启动二级减速器,使用停止开关停止二级减速器。

5.2 运行参数调整根据实际情况和要求,可以调整输入轴转速、输出轴转矩等运行参数,但需遵守相关安全规范。

6:维护保养6.1 润滑定期对二级减速器的润滑部件进行润滑油更换和添加,保证润滑系统的正常工作。

6.2 清洁定期清除二级减速器表面的尘埃和杂物,保持机械设备的清洁和整洁。

附件:1:二级减速器结构图2:二级减速器安装示意图3:二级减速器维护保养记录表法律名词及注释:1:版权:指对作品享有的非经济权利和经济权利。

2:知识产权:指人们在创造性活动中得到的与知识有关的权益。

二级减速器说明书

课程设计报告课程名称: 二级齿轮减速器学 院: 机电与能源工程学院专 业: 机械电子工程 年 级: 2010届 姓 名: 学 号: 指导教师:2013年4月27日宁波理工学院目录设计任务书 (4)传动方案的拟订及说明 (4)电动机的选择 (5)传动件的设计计算 (18)轴的选择与校核 (24)滚动轴承的选择及计算 (27)键的选择及校核计算 (28)减速器的各部位附属零件的设计 (30)润滑与密封 (30)箱体的设计 (32)设计小结 (32)参考资料目录 (33)一、设计任务书1一.设计题目设计一用于卷扬机传动装置中的两级圆柱齿轮减速器。

胶带运输机两班制连续单向运转,载荷平稳,空载起动,室内工作,有粉尘,使用年限10年,大修期3年。

该机动力来源为三相交流电,在中等规模机械厂小批生产。

输送带速度允许误差为±5%。

输送带工作拉力F为2500N,输送带速度v=1m/s,卷筒直径为300mm。

二.传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案其传动方案如下:图1:传动方案简图1、电动机2、齿轮13、传送带4、齿轮45、齿轮36、齿轮2二、课程设计的要求与数据已知条件:1.运输带工作拉力: F = 2500N;2.运输带工作速度:v = 1.0 m/s;3.卷筒直径: D = 300 mm;4.使用寿命:10年;6.制造条件及生产批量:一般机械厂制造,小批量。

三、课程设计应完成的工作1.减速器装配图1张;2.零件工作图2张(轴、齿轮各1张);3.设计说明书1份。

四、课程设计进程安排序号设计各阶段内容地点起止日期一设计准备: 明确设计任务;准备设计资料和绘图用具NB206 第1周五二传动装置的总体设计: 拟定传动方案;选择电动机;计算传动装置运动和动力参数传动零件设计计算:带传动、齿轮传动主要参数的设计计算NB206第1周五至第2周五三减速器装配草图设计: 初绘减速器装配草图;轴系部件的结构设计;轴、轴承、键联接等的强度计算;减速器箱体及附件的设计NB206第3周五至第4周五四完成减速器装配图: NB206第5周五至第6周五五零件工作图设计NB206 第7周五六整理和编写设计计算说明书NB206第8周五七课程设计答辩NB206 第9周五五、应收集的资料及主要参考文献1 陈秀宁施高义编著机械设计/机械设计基础课程设计[第四版]. 浙江大学出版社2 机械制图、机械设计手册等书籍。

燕山大学涡轮蜗杆式二级齿轮减速器机械设计课程设计.

燕山大学机械设计课程设计说明书题蜗杆- 齿轮二级减速目录错误!未找到引用源。

电动机选择计算1.原始数据① 运输链牵引力 F=2252N ② 运输链工作速度 V=0.37m/s③ 滚筒直径 D=0.36m 2 .电动机型号选择 ⑴运输链所需功率,取FV 1000ηw2252 0.37 1000 0.960.87kWP w =0.87kW取 η1=0.99 (联轴器 轮), η4=0.98(轴承)), η2=0.97(齿轮 ) , η3=0.8 (蜗 ηa =0.7 则传动装置总效率 ηa =η1 2 ×η2 × 3η× 4η4 =0.7⑵电动机功率P d =P w /ηa =0.87/0.70=1.24kW⑶卷筒轮转速60V 60 0.37蜗杆—齿轮减速器推荐传动比为 i ' =15~60故电动机转速可选范围n 'd =i '×n=(15~60) ×19.6=294~1176r / min 则符合这一范围的同步转速为综合考虑选电动机型号为 Y100L-6 ,主要性能如下表: P d =1.24kW n=19.6r/m电动机型号 Y100L-6 n d =1000r/m i n n m =940r/mi np 2 p 1× 12=p 1 2 3 1.23 ×0.8 ×0.98=0.96kWP 4= 0.88kW p 3 p 2 23 p 22 3 =0.96 ×0.97 ×0.98=0.91kWp4p 3 34 p 3 1 3=0.91 ×0.99 ×0.98=0.88kW3.各轴输入转距: T d =9550×P d /n m =9550×1.24/940=12.6N ·mT 1=T d ×η01=T d 1 12.6 ×0.99=12.47 N·mT 2=T 1×i 1×η12=12.47 ×20×0.98 ×0.8=195.5N· mT 3=T 2×i 2× 23 =195.5 ×2.5 ×0.97 ×0.98=464.6 N ·mT 4=T 3× 34 =464.6 ×0.98 ×0.99=450.75 N ·m运动和动力参数计算结果整理于下 1.00 202.5 1.00传动比i 效率η 0.99 0.784 0.95 0.97T d =12.6 N ·m T 1=12.47 N ·mT 2 195.5NT 3 464.6NT 4 450.75N① 查表得: 9.47cosγ =9.26 ② 确定载荷: K=K A · K β·K V中等冲击 K A =1 载荷平稳 K β=1预估 v 2≤3m/s ,取 K v =1.05四.传动零件的设计计算相对滑动速度 V=2.8m/s 1.蜗杆蜗轮的选择计算 (1).选择蜗杆的传动类型根据 GB/T 10085— 1988的推荐 ,采用渐开线蜗杆(ZI)。

机械设计课程设计,二级减速器设计说明书

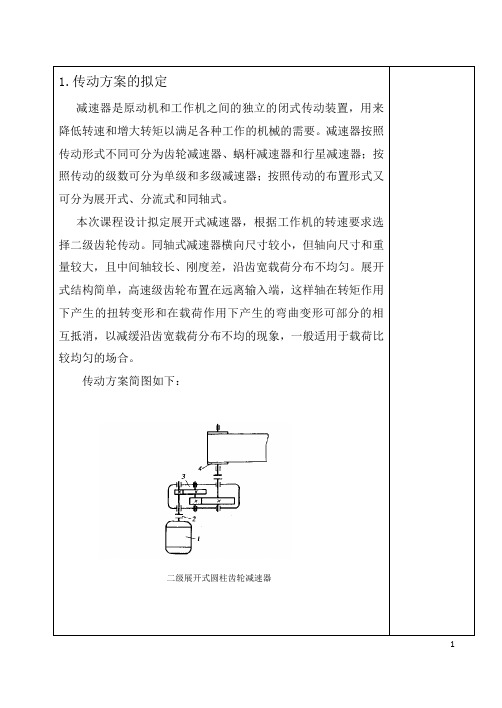

1.传动方案的拟定减速器是原动机和工作机之间的独立的闭式传动装置,用来降低转速和增大转矩以满足各种工作的机械的需要。

减速器按照传动形式不同可分为齿轮减速器、蜗杆减速器和行星减速器;按照传动的级数可分为单级和多级减速器;按照传动的布置形式又可分为展开式、分流式和同轴式。

本次课程设计拟定展开式减速器,根据工作机的转速要求选择二级齿轮传动。

同轴式减速器横向尺寸较小,但轴向尺寸和重量较大,且中间轴较长、刚度差,沿齿宽载荷分布不均匀。

展开式结构简单,高速级齿轮布置在远离输入端,这样轴在转矩作用下产生的扭转变形和在载荷作用下产生的弯曲变形可部分的相互抵消,以减缓沿齿宽载荷分布不均的现象,一般适用于载荷比较均匀的场合。

传动方案简图如下:二级展开式圆柱齿轮减速器2.电动机的选择2.1计算负载功率效率、电机功率记工作机实际需要的输入功率P w ,工作机实际需要的电动机输入功率为P d ,则:其中η为总的效率,ηw 为工作机的效率,由指导书P4表1-5,卷筒效率为0.96。

则:w 1800 2.54.6875100010000.96w Fv P KW η⨯===⨯ 由指导书P4表1-5,有弹性元件的挠性联轴器效率为0.99,球轴承效率为0.99(一对);很好跑合的7级精度齿轮传动(油润滑)效率为0.98。

总的效率η为:11232=0.990.990.980.990.980.990.99=0.9133ηηηηηηηη=⨯⨯⨯⨯⨯⨯联轴器轴轴承高齿轴轴承低齿轴轴承联轴器则工作机所需的电动机输出功率为:KW P P d 1323.59133.06875.4w===η工作机转速n (r/min ):600060000 2.5n 91.82r /min 520v D ππ⨯===⨯ 2.2选择电机型号电动机一般是选择Y 系列三相异步电动机,标准电动机的容量由额定功率表示,所选电动机的额定功率应等于或稍大于工作机工作要求的功率,容量过低工作机不能正常工作,容量过大则Pd=5.1323KWn=91.82r/min(1)、按图所示传动方案,选用斜齿圆柱齿轮,压力角为α取20 º,螺旋角β取14 º (2)、带式输送机为一般工作机器,参考课本P205表10-6,选择7级精度 (3)、材料选择,由表10-1,选择小齿轮材料为45钢(调质),平均取齿面硬度为240HBS ,大齿轮材料为HT350,平均取齿面硬度为200HBS 。

蜗杆-齿轮二级减速器

燕山大学机械设计课程设计说明书题目:蜗杆-齿轮二级减速器学院(系):机械工程学院年级专业: 12级机自卓工班学号: ************学生姓名:***指导教师:***教师职称:教授目录一.传动方案分析 (1)1.蜗杆传动 (1)2.斜齿轮传动 (1)二.电动机选择计算 (1)1.原始数据 (1)2.电动机型号选择 (1)三.总传动比确定及各级传动比分配 (2)四.运动和动力参数的计算 (2)五.传动零件的设计计算 (3)1.蜗杆蜗轮的选择计算 (3)2.斜齿轮传动选择计算 (7)六.轴的设计和计算 (12)1.初步计算轴径 (12)2.轴的结构设计 (13)3.Ⅲ轴的弯扭合成强度计算 (14)七.滚动轴承的选择计算 (18)八.键连接的选择 (19)九.联轴器的选择 (20)十.减速器附件的选择 (20)十一.润滑和密封说明 (21)1.润滑说明 (21)2.密封说明 (21)十二.拆装和调整的说明 (22)十三.减速箱体的附加说明 (22)十四.设计小结 (22)十五.爆炸视图 (23)十六.参考文献 (26)(单位N ·mm)(1) 计算大齿轮受力:转矩 T 3=426.24N ·mN d T F t 14.288278.295100024.42622333=⨯⨯==N F F n t r 15.107842113cos 20tan 14.2882cos tan 33="'︒︒⨯==βαN F F t a 02.68442113tan 14.2882tan 33="'︒⨯==β 由此画出大齿轮轴受力图,见b 图(2) 计算轴承反力(c 、e 图) 水平面N R 86.3892732/78.29502.68457.19215.10781=⨯-⨯='N R 13.5492732/78.29502.68422.4515.10782=⨯+⨯='垂直面N R 05.233479.23757.19214.28821=⨯=''N R 09.54879.23722.4514.28822=⨯=''(3)画出水平弯矩M xy 图(图d),垂直面弯矩M xz 图(图f)和合成弯矩22xy xzM M M =+图(图g )。

二级减速器完整说明书

二级减速器完整说明书目录第1章概述 (3)1.1 带式运输机 (3)第2章电动机的选择 (4)2.1 电动机选型和结构形式 (4)2.2 电动机功率的选择 (4)2.2.1工作机输出功率 (4)2.2.2所需电动机的功率 (4)2.2.3电动机型号的选择 (5)第3章运动和动力参数计算 (6)3.1 传动比的确定及分配 (6)3.2各轴运动和动力参数计算 (6)3.2.1各轴转速 (6)3.2.2各轴功率 (7)3.2.3各轴转矩 (7)第4章传动零件的设计计算和结构设计 (8)4.1 高速级齿轮设计计算 (8)4.1.1选定齿轮类型,精度等级,材料及齿数。

(8) 4.1.2按齿面接触强度设计 (8)4.1.3按齿根弯曲强度设计 (10)4.1.4几何尺寸计算 (11)4.2 低速级齿轮设计计算 (12)4.2.1选定齿轮类型,精度等级,材料及齿数 (12) 4.2.2按齿面接触强度设计 (13)4.2.3按齿根弯曲强度设计 (14)4.2.4几何尺寸计算 (15)第5章轴的设计计算 (18)5.1 输出轴设计计算及校核 (18)5.1.1求作用在齿轮上的力 (18)5.1.2初步确定轴的最小直径 (18)5.1.3轴的结构设计 (19)5.1.4求轴上的载荷 (21)5.1.5按弯曲扭转合成应力校核轴的强度 (22) 5.2中间轴的设计 (24)5.2.1确定最小直径 (24)5.3中间轴的校核: (25)5.4输入轴的设计 (27)5.4.1确定最小直径 (27)5.4.2确定各轴段直径并填于下表 (28)5.4.3计算各轴段长度 (29)第6章轴承的选择与校核 (29)6.1输出轴轴承的校核 (29)6.2中间轴与输入轴轴承的选择 (30)第7章键的选择与校核 (30)7.1 输出轴上得键的选择与校核 (30)7.2 中间轴与输入轴的键的选择 (30)第8章箱体设计及其它零件的设计与选择 (31) 8.1 箱体设计 (31)8.2视孔和视孔盖 (31)第9章润滑和密封方式的选择 (31)9.1减速器的润滑 (31)9.2齿轮润滑 (32)9.3滚动轴承的润滑 (32)9.4减速器的密封 (32)9.5密封类型的选择 (33)参考文献: (34)设计小结: (35)第1章概述1.1 带式运输机一、传动方案1. 组成:传动装置由电机、减速器、工作机组成。

二级蜗杆斜齿圆柱齿轮减速器设计说明书

目录一、设计任务书-----------------------------------------1二、传动方案分析---------------------------------------1三、电动机的选择计算-----------------------------------1四、总传动比的确定和各级传动比的分配-------------------1五、运动和动力参数的计算-------------------------------1六、传动零件的设计-------------------------------------2七、轴的设计和计算------------------------------------7八、滚动轴承的选择和计算------------------------------11九、键连接的选择和计算--------------------------------13十、联轴器的选择和计算--------------------------------14十一、润滑和密封的说明--------------------------------14十二、拆装和调整的说明--------------------------------15十三、减速箱体的附件的说明----------------------------15十四、设计小节----------------------------------------15十五、参考资料----------------------------------------15二、传动方案分析1.蜗杆传动蜗杆传动可以实现较大的传动比,尺寸紧凑,传动平稳,但效率较低,适用于中、小功率的场合。

采用锡青铜为蜗轮材料的蜗杆传动,由于允许齿面有较高的相对滑动速度,可将蜗杆传动布置在高速级,以利于形成润滑油膜,可以提高承载能力和传动效率。

二级齿轮减速器说明书

机械基础课程设计说明书题目名称:二级齿轮减速器专业:机械工程与自动化班级:学号学生姓名:指导教师姓名:日期:2012年1月9日评定成绩:机电工程系机械基础课程设计说明书指导教师评语从课程设计工作态度、工作量,说明书结构、数据处理、论点论据、图表和格式,图纸质量及存在不足的综合评语:指导教师评阅成绩(按五级评分):指导教师: (签名)年月日2机械设计课程设计说明书目录设计题目:设计皮带运输传动装置一皮带运输机传动运输方案的论证………………………………………………………………二. 电动机选择……………………………………………………………………………………..三计算传动装置的总传动比及分配各级传动比…………………………………………………四计算传动装置的运动和动力参数………………………………………………………...…….五传动零件的设计计算1.V带设计…………………………………………………………………………………………….……………………….………2.齿轮的设计计算…………………………………………………………………………………………………………………3 轴的设计计算…………………………………………………………………………………………………………………...4轴承的选择…………………………………………………………………………………………………………………………六键和联轴器选择…………………………………………………………………………………七箱体及附件设计………………………………………………………………………………...八.润滑及密封方式选择…………………………………………………………………………….九设计小结…………………………………………………………………………………………参考资料……………………………………………………………………………………………..[键入文字]2.工作条件:双班制工作,有轻度振动,小批量生产,单向传动,轴承寿命2年,减速器使用年限5年,运动带允许误差卤5%wwwwww。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计课程设计说明书题目:带式输送机传动装置学院(系):年级专业:学号:学生姓名:指导教师:目录一.电动机选择计算 (1)2.原始数据 (1)3.电动机型号选择 (1)二.总传动比确定及各级传动比分配 (2)三.运动和动力参数的计算 (2)四.传动零件的设计计算 (3)1.蜗杆蜗轮的选择计算 (3)2.斜齿轮传动选择计算 (7)五.轴的设计和计算 (11)1.初步计算轴径 (11)2.轴的结构设计 (12)3.Ⅲ轴的安全系数强度计算 (13)六.滚动轴承的选择和强度校核 (16)1.轴承的选择 (16)2.轴承强度校核 (17)七.键连接的选择和强度校核 (18)1.键连接的选择 (18)2.键连接强度校核 (18)八.减速器附件的选择 (19)九.润滑和密封说明 (20)1.润滑说明 (20)2.密封说明 (21)十.拆装和调整的说明 (21)十一.减速箱体的附加说明 (21)十二.设计小结 (21)十三.参考资料 (22)一.电动机选择计算1. 工作条件室外 小批 微振 六年一班 2.原始数据①运输链牵引力F=2185N ②运输链工作速度V=0.34m/s ③滚筒直径 D=0.34m 3.电动机型号选择运输链所需功率,取KW V F P w 774.096.0100034.021851000w =⨯⨯=⨯=η取η1=0.99(连轴器),η2=0.98(轴承) ,η3=0.97(斜齿轮),η4=0.75(蜗杆),则 η=( η1)2×( η2)4 × η3× η4=0.66 电动机功率P d =P w / η=0.774/0.66=1.17 kw 卷筒轮转速 min /1.1934034.010006034.0100060n r D =⨯⨯⨯=⨯⨯⨯=ππ蜗杆—齿轮减速器推荐传动比为i a ’=15~80 故电动机转速可选范围n d ’=i a ’×n=(15~80)×19.1=286.5~1528 r / min符合这一范围的同步转速有 1400r/min ,综合考虑选电动机型号为Y90L-40,主要性能如下表:电动机型号 额定功率 (kw ) 同步转速 (r/min 满载转速 (r/min 起动转矩额定转矩 最大转矩额定转矩w P =0.774Kwη=0.66P d =1.17Kwn=19.1r/min电动机型号Y90L-4n d =1500r/m)) Y90L-41.5 150014002.22.3二.总传动比确定及各级传动比分配总传动比为3.731.191400===n n i m a 齿轮传动比i 2=(0.04~0.07)i=1.66~2.91 取i 2=3.665,则蜗杆传动比 20665.33.7321===i i i a ; 三.运动和动力参数的计算设蜗杆为1轴,蜗轮轴为2轴,大齿轮轴为3轴,卷筒轴为4轴。

1.各轴转速:n 1=n m =1400 r / min n 2=n m / i 1= 1400/20= 70 r / min n 3=n 2 / i 2= 70/3.665=20.8 r / min 2.各轴输入功率:P 1=P d ×η1=1.17×0.99=1.16 kw P 2=P 1×η2=1.16×0.98×0.75=0.85 kw P 3=P 2×η23=0.85×0.98×0.97=0.81kw P 4=P 3×η12==0.81×0.99×0.98=0.79 kwin n m =1400r/m ini a =73.3 i 2=3.665 i 1=20n 1=1400r /minn 2=70r/ min n 3=20.8r/minP 1=1.16kw P 2= 0.85kw P 3= 0.81kw3.各轴输入转距:T d=9550×P d/n m=9550×1.17/1400=7.98 N·mT1=T d×η01=7.98×0.99=7.91 N·mT2=T1×i1×η12=7.91×20×0.99×0.75=116N·mT3=T2×i2×η34=116×3.665×0.99×0.97=371.9 N·m T4=T3×i3×η45=371.9×0.992×0.97=362.7 N·m运动和动力参数计算结果整理于下表:轴号功率P(Kw)转矩T(N·m)转速n(r/min)传动比i效率η电机轴 1.17 7.98 14001.00 0.99Ⅰ轴 1.16 7.91 140020 0.71Ⅱ轴0.85 116 703.665 0.95Ⅲ轴0.81 371.9 20.81.00 0.95卷筒轴0.79 362.7 20.8四.传动零件的设计计算1.蜗杆蜗轮的选择计算(1).选择蜗杆的传动类型根据GB/T 10085—1988的推荐,采用渐开线蜗杆(ZI)。

(2).选择材料、精度等级和蜗杆头数P4= 0.79kw T d=7.98N·mT1=7.91N·mT2=116N·m T3=371.9N ·mT4=362.7N ·m蜗轮计算公式和有关数材料:蜗杆 :45钢,调质处理;蜗轮:铸锡青铜ZCuSn10P1,砂型铸造。

轮芯用灰铸铁HT200制造。

精度等级:初选取8级蜗杆头数:z 1=2(由i=20取) 则z 2=iz 1=40,(3).按齿面接触疲劳强度进行计算根据闭式蜗杆传动的设计准则,先按齿面接触疲劳强度进行设计,再校核齿根弯曲疲劳强度。

计算公式[]32229.47cos ()EHZ m q kT Z γσ≥① 查表得:9.47cos γ=9.26 ② 确定载荷:K=K A ·K β·K V中等冲击 K A =1 载荷平稳 K β=1.1 预估v 2≤3m/s ,取K v =1.05 则K=1.05×1×1.1=1.155③ 作用在蜗轮上的转距T 2 =1.16×105N ·mm ④ 查表得 Z E =155MPa⑤ 查表得 σb=220MPa ⑥ 应力循环次数:72221005.6830067060n 60⨯=⨯⨯⨯⨯==t N 则[]MP N H 1.158/109.0b 827=⨯⨯=σσ ⑦ 计算m 3q据皆引自《机械设计》第102页~115页蜗杆材料用45钢,蜗轮用铸锡青铜ZCuSn10P1z 1=2z 2=33K A =1 K β=1.1 K v =1.05 K=1.155T 2=1.16×105 N ·mm Z E =155MPaσb =220MPaN 2=6.05×1m 3q≥9.26×1.155×1.16×105×(1.15840155⨯)2=745.29⑧ 查表取 m 3q=1000 则 m=5,d 1=40mm ,q=8(4).蜗杆与蜗轮的主要参数及几何尺寸① 中心距()12021a 21=+=d d mm② 取a=120mm;变位系数X=0③ 蜗杆头数z 1=2,直径系数q=8;齿顶圆直径1a d =50mm ;分度圆导程角γ=14.04°;蜗杆轴向齿厚 12a s m π==7.85mm ④ 蜗轮蜗轮齿数 z 2=40;蜗轮分度圆直径 d 2=m×z 2=5×40=200mm 蜗轮节圆直径d 2’=m×z 2+2mx=5×40-2×5×0=200mm蜗轮喉圆直径 d a2=d 2+2m×(h a *2+0.5+x)=200+2×5(1+0.5-0)=215mm蜗轮齿根圆直径d f2=d 2-2m×(h a *2+h c *2+x)=200-2×5×(1+0.25+0)=187.5mm ⑤ 确定精度等级s m s m d V /3/68.01000602007014.3100060n 222≤=⨯⨯⨯=⨯=π故初选8级精度等级合适。

⑥ 复核m 3q07[]MPH 1.158=σm 3q=745.29 m=5 d 1=40mm q=8a=120x=0z 1=2 d a1=50mm91'10"γ= s a =7.85mmz 2=33d 2=165mmd 2’=157 d a2=215mm d f2=187.5mm滑动速度:s m VV /8.2sin 2s ==γ查表取 o v 1.8ϕ=啮合效率()92.0sin tan 1=+=v ϕγγη取搅油效率为η2=0.99,滚动轴承效率为η3=0.99 则总效率为η=η1·η2·η3=0.899 则1000103775.0899.01.158401551016.115504.14cos 47.9253≈=⨯⎪⎭⎫ ⎝⎛⨯⨯⨯⨯⨯︒⨯=q m(5).校核齿根弯曲疲劳强度2121.64[]F F F KT Y Y d d mβσσ=≤ ① 当量齿数 z v =z 2/cos 3γ=38.4由此,查表可得齿形系数Y F =1.82 ② 螺旋角系数 Y β=1-γ/140O =0.9③ 许用弯曲应力[]MP N F 67.17103.31017116.01016.0976926b =⨯⨯⨯==σσ ④ 弯曲应力MP MP F 67.1778.64148501006.1155.164.15<=⨯⨯⨯⨯⨯=σ满足弯曲强度。

o v 1.8ϕ=z v =38.4 Y F =1.82 Y β=0.9[]MPF67.17=σMPF 78.6=σ(6).精度等级公差和表面粗糙度的确定 考虑到所设计的蜗杆传动是动力传动,属于通用机械减速器,从GB/T 10089—1988 圆柱蜗杆、蜗轮精度中选择8级精度,侧隙种类为f ,标注为8f GB/T 10089—1988。

(7).热平衡核算。

1000(1)a p d P t t t K Aη-=+<其中t0=20℃,η=0.829,P 1=1.19Kw ,取K d =15W/(m 2·℃) 箱体散热面积 A=0.33(a/100)1.75=0.727 2m 则工作油温为 ()C C ︒<︒=⨯-⨯⨯+=90~702.17454.015899.0116.1100020t 满足温度要求。