第三章理想流动反应器(201203)

8 第3章 理想流动均相反应器

3.2 稳态全混流反应器

解:

VR 20 40min v0 0.5

cA0 xA xA k1cA0 1 xA 0.11 xA xA 0.8 cA cA0 1 xA 0.02kmol/m3

3.2 稳态全混流反应器

对中间产物R: cR 40 2 k1cA 2k 2 cR

第3章 理想流动均相反应器设计

河北科技大学 化学与制药工程学院 张向京

例 3-3 :液相一级不可逆分解反应 A → B+C 于常温下在一个 2m3全混流反应器中等温进行。进口反应物浓度为1 kmol· m-3 ,体积流量为 1m3h-1,出口转化率为 80% 。因后续工段设备 故障,出口物流中断。操作人员为此紧急停止反应器进料。 半小时后故障排除,生产恢复。试计算生产恢复时反应器内 物料的转化率为多少?

rA k1cA

rR k1cA k2cR

对反应物A:

cA0 cAf cA0 cAf k1cAf k1 1

3.2 稳态全混流反应器

0

对主产物R: 流入量 = 流出量 + 反应量 + 累积量

FR0 FRf -rRf VR

0 v0cRf -rRf VR

v0 cRf VR rAf

ቤተ መጻሕፍቲ ባይዱ

3.2 稳态全混流反应器 多级全混流反应器的串联的计算

cA0

v0

cA1 cA1

VR1

v0

cA2

v0

cAi-1 cAi-1

VRi-1

v0

cAi cAi

VRi

v0

cAm

v0

cA2

VR2

cAm

VRm

3.2 稳态全混流反应器 解析计算 假设:稳定状态,等温,等容。 对第i级作A的物料衡算,则有:

第三章_理想流动反应器 ppt课件

• 返混:若处于不同进料时间的两股物料之间发生混 合,两者的组成不同,混合后形成的新物料其组成 与原物料的组成不同,化学反应的速率亦随之变化 ,这种混合称为返混。

理想化条件 反应物料在反应器内搅拌均匀; 反应物料各参量只随时间改变。

如果是非理想工业规模反应器,则

cA f (x, y, z,t);T f (x, y, z,t)

经理想化后的浓度、温度函数则为

cA f (t); T f (t)

ppt课件

1

间歇反应器的数学描述

对整个反应器进行物料衡算:

0

0

CA CA0ekt

xA 1 ekt

kt 1 1

CA

CA0

CA 1

CA0 CA0

kt

kt 1 xA

CA0

1

xA

xA

CA0kt 1 CA0kt

rA

kC

n A

kt

n 1pp1t课(C件1An

C1n A0

)

(1-x

)1-n

A

1 (n 1)CAn01k1t

间歇反应器中的单反应

1. k的影响 k增大(温度升高)→t减少→反应体积减小

2 具有足够强的传热条件,温度始终相等,无需考虑器 内的热量传递问题;

3 物料同时加入并同时停止反应,所有物料具有相同的 反应时间。

优点: 操作灵活,适用于小批量、多品种、反应时间较长的

产品生产

精细化工产品的生产

缺点:装料、卸料等辅助操作时间长,产品质量不稳定

ppt课件

化学反应工程多媒体教程--理想反应器(第三章)

反应器的设计就是上述方程联立求解的过程 Continue

◇反应动力学方程式

○均相间歇反应的反应速率表示式: A为反应物,以A表示的化学反应速率为:

1 dn A kmol.m-3h-1 ( −rA ) = − ⋅ V dt A为产物,以A表示的化学反应速率为:

rA = 1 dn A ⋅ V dt

kmol.m-3h-1

设计间歇反应器的计算: ○反应时间 t 由设计方程与动力学方程联立求解,即可求得达到一定转化率所 需时间t;

○有效容积:VR VR=v(t+t0) v----单位时间所需处理的物料体积(根据产量计算) t0----每批生产的辅助时间 ○实际体积:V V=VR /φ φ----装填系数

Return

◇等温操作间歇釜式反应器设计计算 等温操作间歇釜式反应器设计计算

Return

§3.1 反应器设计的基本方法

◆经验设计法 数学模型法 ◆数学模型法

◆数学模型法

基础--描述化学过程本质的动力学模型和反映传递过程特性的传递模型 基本方法--以实验事实为依据 建立上述模型 结合一定的求解条件求解 边界条件和 初始条件

具体的数学模型包括 ◇反应动力学方程式 ◇物料衡算式 ◇热量衡算式 ◇动量衡算式 ◇参数计算式

等温操作(动力学k为常数) 可将速度方程直接代入操作方程直接积分求解t。 例1:一级反应A 方程为: 产物,单位时间需处理的物料体积为v,动力学

(-rA)=kCA=kCA0(1-xA)

求反应所需时间(转化率为xA)t及反应器的有效容积。

t = C A0 ∫

xA xA dx A dx A 1 1 = C A0 ∫ = ln 0 kC ( − r ) ( −rA ) k 1 − xA A0 A

第三章 理想反应器

(3.3-6)

Vt = VR / f

(3.3-7)

式中f为填充系数或装料系数,是一个根据经验确定的参数,一般为0.4~0.85, 对不起泡不沸腾物料取0.7~0.85,对易起泡沸腾物料取0.4~0.6。

二、平推流反应器(PFR)反应体积的计算

单位时间A流入微元体的量为: V0CA0 (1 - x A ) 单位时间A流出微元体的量为: V0CA0(1 - xA - dxA ) 单位时间A在微元体内的反应量为: rA d V R 则定态下A的物料衡算式为:

∫ V R

= -V0

dC CAf

A

r CA0

A

dx A

=

-

dC A CA0

(3.3-12)

∫ ∫ τ

= CA0

dx xAf

A

0 rA

=-

dC CAf

A

r CA0

A

(3.3-13)

将式(3.3 -13)与间歇反应器反应时间的积分式 (3.3-5)比较,可以看出:

对恒容过程,为达到相同转化率,在间歇反应器中所需的反应时 间与在PFR中所需的接触时间相同。

第三章 理想反应器

本章讨论的主要内容: 1. 论述反应器内的流动模型,着重阐述混合与返混的异同

及理想流动模型的特征; 2. 以均相反应为背景,讨论理想反应器设计的基本方法; 3. 讨论理想流动反应器中复合反应的收率和选择率。

§3.1 概述

流动模型 是描述流体流经反应器时物料质点的流动与返混状况的模型,对各

2. 全混流模型

特征:

1)反应器内所有空间位置的温度、浓度、反应 速率等参数都相同,且等于出口处相应的值;

转化率和反应时间的关系

由表中所列结果,可以得出以下几点结论。 1. 对于任一级反应,当CA0、xAf或CAf确定后,kt即为定值: 当k↗,t↘;当k↘,t↗。对于任一级反应都是如此。 2. 当转化率xAf确定后,反应时间与初始浓度的关系和反应 级数有关。

0级反应: kt CA0 xA , t与CA0 成正比 1级反应: 2级反应:

所以:

积分:

V0CA0dxA rA dVR

VR V0CA0

X Af 0

dxA rA

上式是平推流反应器体积计算的普遍式,适用于等 温、非等温、等容和非等容等过程。

对于等容过程,反应器进口与出口流量均为V0,故:

xAf dx VR A CA0 0 V0 rA

对比间歇反应器:

t C A0

表3-1 理想间歇反应器中整级数单反应的反应结果表达式

反应级数 反应速率 残余浓度式

kt CA0 CA

转化率式

kt CA0 xA

xA kt C A0

n=0

rA k

CA CA0 kt

C kt ln A0 CA

kt ln 1 1 xA

n=1

rA kCA

2 rA kCA

3-2 反应器设计的基本方程

反应器设计的基本内容 1. 选择合适的反应器形式 2. 确定最佳的工艺条件 3. 计算所需反应器体积 反应器设计的基本方程 1. 物料衡算方程 某组分累积量= 某组分流入量-某组分流出量-某组分反应消耗量 2. 热量衡算方程 带入的热焓= =带出的热焓+反应热+热量的累积+传给环境的热量 3. 动量衡算方程 上述为反应器设计的基本方程,在列出这些方程时,需要 动力学方程和流动模型。

化学反应工程第三章理想流动反应器1

rA kCA

t

CA dCA CA0 kCA

CA CA0ekt

kt ln CA0 CA

kt ln(1 xA )

xA 1 ekt

实际操作时间=反应时间(t) + 辅助时间 (t’) 反应体积VR是指反应物料在反应器中所占的体积

VR=V(t+t’) 据此关系式,可以进行反应器体积的设计计算

Tubular reactor and stirred tank

purge

1500-3000bar

LP-compressor HP-compressor

Wax separation

150-300at

HP-stripper LP-stripper

compression

polymerisation

deposition

3-1反应器中流体的流动模型 一、理想流动模型

Outlet = f(inlet, kinetics, contacting pattern)

Stirred tank cascade

流动模型:简化,抽象 平推流模型(Plug-Flow Reactor ,PFR) 全混流模型 (Continuous stirred tank reactor, CSTR)

反应动力学特性+反应器的流动特征+传递特性 确定最佳的工艺条件

最大反应效果+反应器的操作稳定性 进口物料的配比、流量、反应温度、压力和最终转化率 计算所需反应器体积 规定任务+反应器结构和尺寸的优化

3-2 反应器设计的基本方程

the kinetic equation the mass balance equation the energy balance equation

第三章理想流动反应器

2. 反应器内各处温度相等,不需考虑反应器内热量传递。 3. 反应物料同时加入又同时取出,物料的反应时间相同。

二、间歇反应器性能的数学描述

1.反应时间~xA的关系 在反应器中,物料浓度和温度是均匀的,只随反应时间 变化,可以通过物料衡算求出反应时间t和xA的关系式。 衡算对象:关键组分A 衡算基准:整个反应器(V) 在dt时间内对A作物料衡算: [A流入量] = [A流出量] +[ A反应量] + [A累积量]

(2)返混的原因 a.机械搅拌引起物料质点的运动方向和主体流动方向相 反,不同年龄的质点混合在一起;

b.反应器结构造成物料流速不均匀,例如死角、分布器 等。

造成返混的各种因素统称为工程因素。在流动反应器中,

不可避免的存在工程因素,而且带有随机性,所以在流 动反应器中都存在着返混,只是返混程度有所不同而已。

三、非理想流动模型

1. 实际反应器存在着程度不一的工程因素,流动状况不 同程度的偏离理想流动,称为非理想流动。

2. 非理想流动模型 在理想流动模型的基础上考虑非理想因素的流动模型, 称为理想流动模型。常用的非理想流动模型有:

1)轴向混合模型 2)多级串联全混流模型

目前大部分非理想流动模型都是以平推流模型为基础 发展而成的。

(4)质点的奉命相同,任一截面上的质点的年龄相同;

(5)返混=0,不同年龄的质点不相混合(参见(3))。

2)适用范围 管式反应器:L/D较大,流速比较大。

2.全混流模型(理想混合模型、连续搅拌槽式反应器模 型)

全混流模型认为物料进入反应器后,在一瞬间,进入反 应器的新鲜物料和反应器内的物料达到完全混合。 1)模型特点: (1)反应器内物料质点完全混合,物料参数处处相同, 且等于出口处的参数; (2)同一时刻进入反应器的新鲜物料在瞬间分散混合, (3)反应器内物料质点的年龄不同。同一时刻离开反应 器的物料中,质点的寿命也不相同。 (4)返混=∞ 2)适用范围: 搅拌反应器,强烈搅拌。

第三章 理想反应器

A2 =

0.92 × 2.3 × (1 − 0.7) × 22.2 × 51047 2 1799.2(110 − 50) =6.65 m

3.1-3 分批式操作的优化分析 用两种目标进行优化: 1.着眼于反应器的平均生产速率 Y R 为最大的优化

YR =

C RV t + t0

kmol h

38

化学反应工程课程讲稿

t opt 。

x A = 1 − exp[− kt ]

微分得

dx A = k exp[− kt ] dt xA = k exp[− kt ] t + t0

或

x A = (t + t 0 )k exp[− kt ] 1 − exp(− kt ) = (t + t 0 )k exp(− kt )

用试差法解满足 Y R 为最大的

d (C AV ) dt

v 为 A 的加料速度,假定恒定,反应流体容积:

dV =v 且 dt

40

化学反应工程课程讲稿

得 VC

A

= Ie − kt +

vC A0 k

t=0,VC A =0 代入上式积分常数 I= − vC A0 /k

vC A0 (1 − e − kt ) VC A = k

CA v[1 − exp(− kt )] 1 − exp(− kt ) = = C A0 k (v0 + vt ) ⎡V ⎤ k ⎢ + t⎥ ⎣v ⎦

(ii)计算 Y R 最大的反应时间 计算所得 x A − t 标绘, t= − 1.0 的 点对 x A −t 曲线作切线, 该切点 x A 和 t 即为

x Aopt 和 t opt 。 t opt =1.6h

理想流动反应器

A

C

A0

A

C i0

y A 0

A

3-4 平推流反应器 PFR

n V 1 x

A

Piston Flow Reactor

V V 0 (1 A y AO x A ) V O (1 A x A )

C

A

A

C (

AO

A

1 x

)

A

• 代入式(3-13)积分: V 当 n 1时, V [ (1 ) ln( 1 x ) x ] k

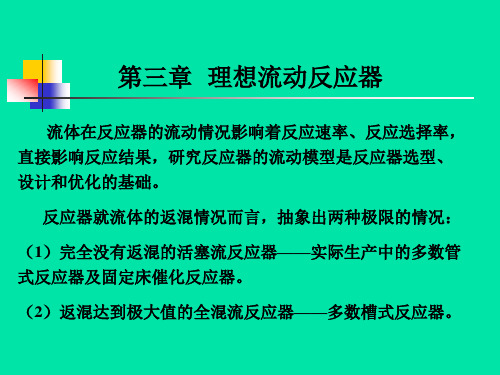

• ⑵全混流模型

刚进入反应器的新鲜物料与留存在器内的物料瞬间

达到完全混合(返混最大),器内物料温度、浓度均匀 且与出口处相等。物料质点在器内逗留时间参差不齐,

有的很长,有的很短,形成一个逗留时间分布。

• 搅拌良好的釜式反应器中的流动可视为全混流。

3-1

反应器中流体的流动模型

3-1

反应器中流体的流动模型

第三章

理想流动反应器

第一节 流动模型概述

流动模型分类 理想流动模型 平推流(理想臵换、活塞流)模型 全混流(理想混合、连续搅拌槽式反 应器)模型 非理热流动模型 (考虑轴向返混的)返混模型 (中间流模型) (考虑流速分布的)层流模型 多级串联全混流模型

第一节 流动模型概述

3-1

反应器中流体的流动模型

3-1

反应器中流体的流动模型

• 一、理想流动模型

• ⑴平推流模型 • 沿流动方向上物料质点无返混(所有质点逗留时间相 的物料质点参数相同。 • • 长径比大,流速较高的管式反应器,固定床 催化反应器中的流体流动可视为平推流。

同),物料的温度,浓度不断变化;垂直于流动方向上

理想流动反应器

理想流动反应器第⼆章理想流动反应器研究反应器中的流体流动模型是反应器选型、设计和优化的基础。

根据流体流动质点的返混情况{理想流动模型⾮理想流动模型本章主要介绍理想流动模型的反应器,包括平推流反应器和全混流反应器。

§2.1反应器流动模型反应器中流体流动模型是相对连续过程⽽⾔的。

间歇反应器:反映温度、浓度仅随时间⽽变,⽆空间梯度所有物料质点在反应器内经历相同的反应时间连续反应器:停留时间相同:平推流反应器(图⽰)停留时间不同:全混反应器(图⽰)⼀、理想流动模型1、平推流模型活塞流或理想置换模型特点:沿物流⽅向,反应混合物T、C不断变化,⽽垂直于物流⽅向的任⼀截⾯(称径向平⾯)上物料的所有参数,如:C、T、P、U等均相同。

总⽽⾔之,在定态情况下,沿流动⽅向上物料质点不存在返混,垂直于流动⽅向上的物料质点参数相同。

实例:长径⽐很⼤,流速较⾼的管式反应器。

2、全混流模型理想混合或连续搅拌槽式反应器模型特点:在反应器中所有空间位置的物料参数(C、T、P)都是均匀的,⽽且等于物料在反应器出⼝处的性质。

实例:搅拌很好的连续搅拌槽式反应器。

关于物料质点停留时间的描述:①年龄:指反应物料质点从进⼊反应器时算起已经停留的时间。

②寿命:指反应物料质点从进⼊反应器到离开反应器的时间,即质点在反应器中总共停留的时间。

寿命可看作时反应器出⼝物料质点的年龄。

关于返混:返混:⼜称逆向混合,是指不同年龄质点之间的混合,即“逆向”为时间上得逆向,⽽⾮⼀般的搅拌混合。

如间歇反应器,虽然物料被搅拌均匀,但并不存在返混,⽽只是统⼀时间进⼊反应器的物料之间的混合。

平推流反应器不产⽣返混,⽽全混流反应器中为完全返混,返混程度最⼤。

关于实际反应器的返混。

介于平推流和全混流反应器之间。

关于各种反应器的推动⼒:△C A(a)间歇反应器△C A随时间变化↘(b)平推流反应器△C A随时间变化↘(c)全混流反应器△C A随时间变化↘⾮理想流动反应器,其反应推动⼒介于平推流和全混流之间。

第三章 理想流动反应器

CA0

xAf 1 exp(k )

xAf CA0 k 1 CA0 k

n = 2,

xAf V0 VR , kCA0 (1 xAf )

2.PFR的热量衡算

在dVR内作热量衡算

T0,CA0 V0,ΣNi

T

dF T + dT Ta

一级反应时间只与转化率有关,与初始浓度CA0 无关。

(3) 二级反应:rA =

用转化率表示

kCA2;积分得

kt

xAf CA0 (1 xAf )

1 1 kt CAf CA 0

二级反应时间不仅与转化率有关,还与初始浓度CA0有关。

固定CA0 = 1.0 kmol/m3 时,反应时间与转化率、浓度的关系图

2.反应时间的优化 间歇釜式反应器操作需要辅助时间,对于特定的反应和反 应器,辅助时间t0是一定值。产物生成速率随反应物浓度降低 而降低,即随反应时间增长,单位时间内生成产物的量随之降 低,如果无原则地延长反应时间来追求产物的量会得不偿失。 因此,需要对反应时间t 进行优化确定。

(1)以单位操作时间的产品产量为目标函数 优化反应时间,使产品产量目标函数最大化。

(1)等温 PFR 计算

(H r )(rA )dVR K (T Ta )dF

①当为放热反应,ΔHr < 0, 此时,T > Ta , 反应器向外传热。

②当为吸热反应,ΔHr > 0, 此时,T < Ta , 向反应器内传热。

③沿反应器轴向,反应放(吸)热量,刚好由反应器与环 境热交换作用抵消掉,使得反应器轴向温度处处相同。

反应级数越高时,随反应物浓度降低(或转化率升高), 反应时间增大幅度越大。这充分说明了反应级数大小是浓度影 响反应速率的敏感程度。 举例: A + B

第三章-理想流动均相反应器设计题解

第三章理想流动均相反应器设计题解1、[间歇反应器与全混釜恒容一级 ]有一等温操作的间歇反应器进行某一级液相反应,13分钟后,反应物转化了 70%.今拟将此反应转至全混流反应器,按达到相同的转化率应保持多大的空速?解:In CCA 0=kt,CA0A0CA =0.7 , C A =0.3C A 0 间歇釜中「.In -10.3= — 13k , k=0.0926 min在全混釜中T VR CA0 XA 0.7-1•••空速 5=2 = ^ =0.0397min -12、[平推流恒容一级]有一个活塞流管式反应器于555K,0.3MPa 压力下进行 P 气相反应,已知进料中含30%A(mol),其余70%^惰性物料.加料流量为6.3mol/s.该反应的动力学方程为 J =0.27C Amol/m 3 • s,要求达到95%专化.试求⑴所需的空时?⑵反应器容积?• V R =T P -V 0= T PC A 0C A0而 C A 0= R °= 0 舄红=0.0198mol/L=19.8mol/m3、[平推流变容过程一级] 有一纯丙烷裂解反应方程式为Gn QH+CH.该反应在 772 C 等温条件下进行,其动力学方程式为-dPMdt=kP A ,忽略存在的副反应 ,并已知 k=0.4h -1反应过程保持恒压 0.1MPa. 772C 和0.1MPa 下的体积进料量为 800L/h,求转化率为0.5时所需的平推流反应器的体积 • 解:Tg A = 221=0.5••• k T F =- (1 +e A ) In (1- X A )-£ A X Af0.4 T P = — (1+0.5) In (1-0.5)-0.5 X 0.5V R = T P V 0=1.974X 800=1579L=1.579 m 34、[间歇釜变容一级]一级气相反应 22R+S ,在等温等压间歇实验反应器中进行,原料中含75%A(mol),25%(mol)惰性气体,经8分钟后,其体积增加一倍.求此时达到了多大的转化率 ?速率常数多大? 解:膨胀因子 S A =^=2膨胀率£ A =y A0 S A =0.75 X 2=1.5解:VR 1 lnTP = V0=k 山 番=1 Innr~X A= 027 In 1 0.95 =11.1 SV R =11.1S X6.3mol /s 19.8mol /m 3=3.53m 31.51 n2 0.250.4=1.974h对应转化率沦的反应体积V=V 0(1 + s A X A)所以,V 1X A=w =黄=66.7%A 「5K=? ln一=8h ^^7 =0.0735 min -15、[全混流恒容二级反应]在全混流反应器中进行液相均相二级反应:A+B T C,在298K下的动力学方程式为「A=0.6C A C B mol/(L.min), 该反应的进料速率为v 0 =0.018m /min.A,B 的初始浓度相同,均为0.1mol/L,要求出口的转化率为90%,求需多大的全混釜?V R _ C A0X Af _ C A0X Af _ C A0X Af _ C A0 X Af _= = = 厂=2 2 = T mV r A k C A C B kC A2kC A02 (1 x Af )2T m =0.6 0.:(9 0.9)2 =150 min•••V R=VO T n=0.018 m3/mi n x 150min=2.7 m36、[多釜串联液相二级]3 3某一液相反应A+4R+S,其速率常数k=9.92m/(Kmol • KS),初始浓度为0.08Kmol/m , 在两个等体积的全混釜中进行反应,最终出口转化率0.875.进料体积流量为0.278m3/KS .求全混釜的总体积?总反应器体积V R=2V R1=2 x 4.16=8.33 m37. 【自催化反应优化】自催化反应A+R T R+R,速度方程为-r=kC A C R,体系总浓度为C0= C A+C R 若给你一个管式反应器和一个釜式反应器,为满足同一生产要求怎样联结设备费较少?( 5分)解:A+R T R+R -r A =kC A C R C0 =C A + C R.串联连接,管式反应器加釜式反应器速度较快,同样转化时所用的体积较小。

化学反应工程备课-第三章

非理想流动模型

偏离活塞流的产生的原因: ——涡流、湍动或流体碰撞 反应器中的填料或催化剂引 起旋涡运动(a) ; ——垂直于流体流动方向截 面上的流速不均匀(b);

——填料或催化刑装填不均 匀引起的沟流或短路(c);

——存在死角。

偏离全混流的几种情况 ——搅拌不均匀造成死角(a); ——进、出门管线设置不好引起短路(b); ——搅拌造成再循环。

(2)浓度效应 ——主反应级数大于副反应级数,即需要cA高时,可以采用 活塞流反应器(或间歇反应器);或使用浓度高的原料,或采用 较低的单程转化率等

——主反应级数小于副反应级数,即需要cA 低时,可以采用全 混流反应器;或使用浓度低的原料(也可加人情性稀释剂,也 可用部分反应后的物料循环以降低进料中反应物的浓度);或 采用较高的转化率等。

设计和优化的基础。

反应器就流体的返混情况而言,抽象出两种极限的情况: (1)完全没有返混的活塞流反应器——实际生产中的多数管 式反应器及固定床催化反应器。 (2)返混达到极大值的全混流反应器——多数槽式反应器。

流动模型概述

(1)间歇反应器 反应物料间歇加入与取出,反应物料的温度、浓度等操作

参数随时间而变,不随空间位置而变,所有物料质点在器内 的反应时间相同。

——对复合反混中的平行反应,若主反应级数低于副反应级 数,对复合反应中的连串反应选择率下降。若主反应级数高 于副反应级数,返混使主产物选择率下降,返混使主产物选 择率提高。

——对复合反应中的连串反应,返混使反应物浓度降低,产 物浓度提高,因而使主产物的选择率下降。 (2)逗留时间分布 ——逗留时间分布密度

全混流反应器中由于返混,整个反应器的推动力等于出口处反 应推动力。

——如果在相同温度、相同进、出口浓度, CA0、CAf 、 CA*相

化学反应工程第三讲(理想流动反应器)

PFR

k P CA0 CAf CA0 xAf CAf CA0 k P

PFR

k P

ln CA0 CAf

1 ln

1 xAf

CAf CA0ekP

CSTR

k m CA0 xAf CA0 CAf CAf CA0 k m

CSTR

k m

CA0 CAf CAf

CA0 xAf CA0 (1 xAf )

加料时,同时加入 加料处,同处加入

CSTR

不同年龄分子返混 剧烈 C=Cf 加料处,同处加入

某时刻,年龄相同 出料时,寿命一样

任截面,年龄相同 出料处,寿命一样

反应器内,返混均 匀,年龄不同

出料处,寿命不同

2. 等温PFR与CSTR的反应速率方程

Batch

PFR

rA

dCA dt

kCAn

rA

dCA d P

(1

xAf

)n

循环流动反应器

例1:求R=0,∞,5时,出口xAf。

CAi

CAf

CA0

x=0.8

R=1 n=2

解:R=1时, Vi 2V0 , CAi (CA0 0.2CA0 ) / 2 0.6CA0

k VR 1 1 2V0 0.2CA0 0.6CA0

k VR 20 V0 3CA0

① R=0,PFR: k VR 1 x V0 CA0 1 x

x=0.87

②

R=∞,CSTR: k VR V0

1 CA0

x (1 x)2

80 12CA0

x=0.68

③ R=5, k VR 1 1 1 40

6V0 CAf CAi (1 x)CA0 12CA0

X=0.77

例2:液相自催化反应A+P P+P的速率方程表达式为:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.4.1 平行反应特性与反应器选型

甲苯硝化生成邻位\对位\间位硝基苯,如何获得 最大限度获得目的产品?

• 1 目的产物的选择性 • 在复合反应中,反应器中的流动状况影响反应器体积的确定,

同时对反应产品分布造成影响.

平行反应: a1A b1B k1 pP(目的产物)

rA!

a1

k1C

n1 A

C m1 B

N个平推流反应器串联,总体积VR与一个具有体积VR的 单个平推流反应器所能获得的转化率相同

3.3.5理想反应器的混合组合

下图 全混流反应器+平推流反应器+全混流反应器

理想流动反应器的组合

工业生产中的应用 某个真实反应器的模型

反应器体积相同,一级不可逆反应

a.两个全混流并联 b. 两个全混流串联

平均停留时间 t :所有微元体从反应器入口到出口所经历时 间的平均时间。

5 空间时间τ:定义为反应器有效体积 VR与流体特征体积 流率v0 之比值 VR

V0

V0为特征体积流率,是反应器入口温度及入口压力下的 体积流率。人为规定的。

3.1.2非理想流动模型

偏离平推流的情况

漩涡运动:涡流、 湍动、碰撞填料

第三章

理想流动反应器

武汉工业学院 化学与环境工程院

胡廷平

内容概要

3.1 流动模型概述 3.2等温理想流动反应器的设计与分析 3学时

间歇反应器 全混流反应器 平推流反应器 3.3理想反应器的组合设计 1学时 3.4反应器型式及操作评选 2学时

3.1 流动模型概述

3.1.1理想流动模型

间歇过程反应器

▲平推流反应器 Piston Flow Reactor (PFR)

活塞流模型或理想置换模型

假设:反应物料以稳定流量流入反应器,在反 应器中平行地像气缸活塞一样向前移动。

特点:着物料的流动方向,物料的温度、 浓度不断变化;

垂直于物料流动方向的任一截面上物料的 所有参数,如温度、浓度、压力、流速都相 同;

3.2等温理想流动反应器的设计

3.2.1 间歇反应器(BR)

特点: 1 由于剧烈搅拌,反应器内物料浓度达到分子尺 度上的均匀,且反应器内浓度处处相等,因而排 除了物质传递对反应的影响;

2 具有足够强的传热条件,温度始终相等,无需考 虑器内的热量传递问题;

3 物料同时加入并同时停止反应,所有物料具有相 同的反应时间。

i

VR,i V0

CA0 ( xA,i xA,i1) (rA )i

CA,i1 CA,i (rA )i

i

CA,i1 CA,i k CA,i

CA,i 1

CA,i1 1 k i

CA,N CA,1 CA,2 ... CA,N

N

(

1

)

CA0 CA0 CA,1 CA,N 1 i1 1 k i

由于

xA,N

)

g. 平推流并联全混流

CA1 CA0e2k

CA2

CA0

1 2k

CAf

1 2 [CA1

CA2 ]

1 2

[C

e2k

A0

CA0 ]

1 2k

各种组合反应器最终转化率的大小依次为

(e)=(f) > (c) = (d) > (g) > (b) > (a)

3.4 反应器型式与操作方法评选

3.4.1平行反应特性与反应器选型 3.4.2连串反应特性与反应器选型 3.4.3全混流与平推流反应器的比较

1 CA,N CA0

故

xA,N

1

N i 1

1

(

)

1 k i

3.3.2多级平推流反应器的并联

• 若干个相同或不同体积的平推流反应器并联,如 何使最终转化率最大或反应器体积最小?

VR VR1 VR 2 VRN

V0 V01 V02 V0 N

VRi

V C 0i A0 (

xA 0

dxA (rA

反应器流出物料的浓度和温度。

0

流入量 = 流出量 + 反应量 + 累积量

V0C A0 V0C A0 (1 xAf ) (rA ) f VR

VR CA0 CA CA0xAf

V0 (rA) f

(rA) f

VR

V0CA0 xAf (rA ) f

进口中已有A

VR

V0CA0 ( xAf xA0 ) (rA ) f

特点:反应器中所有空间位置的物料参数都是均匀的,而 且等于反应器出口处的物料性质,物料质点在反应 器中的停留时间参差不齐,有的很长,有的很短, 形成一个停留时间分布。

时间概念:

返混:又称逆向返混,不同年龄的质点之间的混合。是时间概念上的混合。

1 年龄和寿命

年龄: 反应物料质点从进入反应器算起已经停留的时间;是对仍留在反应器内

nA nA0

(SP

)dnA

SP

nA nA0

(SP )dnA

Vcons

nA0 nA

CA CA0

1/rA —xA

t/CA0

1/rA —CA

t

反应速率 rA=kCA rA=kCA2

t CA dCA

CA0

rA

kt ln CA0 CA

11 kt

CA CA0

t CA0

xAf 0

dxA rA

kt ln 1 1 xA

C

A0k

t

1

x

A

xA

1.k的影响

k增大(温度升高)→t减少→反应体积减小

2.反应浓度的 影响

零级反应:t与初浓度CA0正比 一级反应:t与初浓度CA0无关 二级反应:t与初浓度CA0反比

3.残余浓度

零级反应:残余浓度随t直线下降 一级反应:残余浓度随t逐渐下降 二级反应:残余浓度随t慢慢下降

反应后期的速度很小;反应机理的变化

3.2.2 平推流反应器

特点:

1. 连续定态下,各个截面上的各种参数只是 位置的函数,不随时间而变化;

优点: 操作灵活,适用于小批量、多品种、反应时间较长 的产品生产 ,适合精细化工产品的生产

缺点:装料、卸料等辅助操作时间长,产品质量不稳定

对整个反应器进行物料衡算:

0

0

流入量 = 流出量 + 反应量 + 累积量

单位时间内反应量 = 单位时间内消失量

(rA )V

dnA dt

nA0

dxA dt

(

nA

nA0 (1

全混流反应器τ的图解积分

平推流反应器与全混流反应器的比较

3.3 理想反应器的组合设计

• (1)多级全混流反应器的串联与并联 • (2)平推流反应器的并联与串联 • (3)混合组合

3.3.1多级全混流反应器的串联

各级反应体积不同时的串联

对于N个全混流反应器串联时

稳态,恒容

一级反应, m级反应器串联

c.平推流串联全混流

C Af

CA0

1 k VR

CA0 1 2k

V0 / 2

平推流 k VR

CA,i CA,i1e V0

C Af

C A1

1 k VR

V0

C A1

CA0

1 k VR

V0

C Af

CA0

(1 k VR )2

V0

全混流

C A,i

C A,i1

1 k i

CAf

CA1 1 k VR

CA0exp(k

选择合适的反应器型式

反应动力学特性+反应器的流动特征+传递特性

确定最佳的工艺条件

最大反应效果+反应器的操作稳定性 进口物料的配比、流量、反应温度、压力和最终转化率

计算所需反应器体积

规定任务+反应器结构和尺寸的优化

反应器设计的基本方程

化学动力学方程 物料衡算方程 能量衡算方程 动量衡算方程

第二章中讲过 计算反应体积 计算温度变化 计算压力变化

VR V0

)

C

ek

A0

1 k VR

1 k

V0

V0

d.全混流串联平推流

CAf

CA1ek

CA0

e 1

k

k

e. 两个平推流并联

C Af

CA0exp(k

VR V0 /

2

)

CA0exp(2k

)

f. 两个平推流串联

CAf

C

A1exp(k

VR V0

)

C

A0

exp(k

VR V0

)exp(k

VR V0

)

C

A0exp(2k

3.3.4多级平推流反应器的串联

N个平推流反应器的串联操作

VRi

i xi dxA

V0iC A0

C A0

xi1 (rA )

V01 V02 V0i V0 N V0

V R

V0C A0

N

VRi

i1 V 0iC A0

1

V0C A0

N

VRi

i 1

VR VR1 VR 2 VRN

VR V0

C A0

xA dxA 0 (rA )

C A C A0 (1 x A ) dC A C A0 dxA

C A dC A C A0 (rA )

1 (rA )

cA0 (rA )

c A2

c A1

cA

x A1

x A2

xA

平推流反应器图解计算示意图

3.2.3 全混流反应器

特点:反应器内物料的浓度和温度处处相等,且等于

间歇反应器

返混最大

(a)

平推流反应器 完全没有返混 (b)