钢铁厂高锌尘泥处理工艺现状

中国钢铁企业含锌粉尘处理工艺现状及展望

鞍钢技术2019年第3期ANGANG TECHNOLOGY总第417期吕冬瑞,硕士,高级工程师,2006年毕业于北京科技大学钢铁冶金专业。

E-mail:lvdr@中国钢铁企业含锌粉尘处理工艺现状及展望吕冬瑞(中钢集团金信咨询有限责任公司,北京100080)摘要:简述了钢铁企业在使用废钢过程中产生的含锌粉尘量大的问题,列举了目前钢铁企业含锌粉尘典型处理工艺的流程及应用概况,对比分析了转底炉工艺、回转窑工艺和OxyCup 竖炉工艺的特点,对未来钢铁企业含锌粉尘的处理提出了展望。

关键词:含锌粉尘;转底炉;回转窑;OxyCup 竖炉中图分类号:X757文献标识码:A文章编号:1006-4613(2019)03-0007-04Latest Developments on Treatment Process for Zinc-bearing Dust Caused byIron &Steel Enterprises in China and Outlook of the ProcessLv Dongrui(Sinosteel Jinxin Consulting Co.,Ltd.,Beijing 100080,China )Abstract :The problem that there was a large amount of zinc-bearing dust produced duringusing scrap steel in iron &steel enterprises was expounded.The typical treatment processes forzinc-bearing dust in iron &steel enterprises at present and their applications were enumerated.The characteristics of rotary hearth furnace process,rotary kiln process and OxyCup shaft furnaceprocess were analyzed based on comparison.The treatment process for zinc-bearing dust in iron &steel enterprises in the future was prospected.Key words :zinc-bearing dust;rotary hearth furnace;rotary kiln;OxyCup shaft furnace随着中国钢铁工业的飞速发展,产生的废钢量越来越大,由于废钢中的锌含量较高,钢铁企业在使用废钢的过程中产生的含锌粉尘量也与日俱增。

钢铁厂含锌粉尘处理工艺的现状及发展

钢铁厂含锌粉尘处理工艺的现状及发展下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!钢铁厂含锌粉尘处理工艺的现状及发展一、引言随着工业化进程的加速,钢铁产业作为国民经济的重要支柱,其生产过程中产生的含锌粉尘处理问题日益引起人们的关注。

探析钢铁企业尘泥资源再生利用-钢铁工业论文-工业论文

探析钢铁企业尘泥资源再生利用-钢铁工业论文-工业论文——文章均为WORD文档,下载后可直接编辑使用亦可打印——1含锌尘泥资源化利用方法1.1转底炉转底炉煤基直接还原是近几十年发展起来的炼铁及含锌尘泥处理新工艺,其核心设备转底炉源于轧钢用的环形加热炉。

各种尘泥在一定比例内配碳后压块,均匀布入转底炉的炉底,炉底载着压块匀速转动。

在炉内各区,安装在炉膛两侧的烧嘴燃烧煤气,另外补风喷嘴吹入空气使还原反应释出的CO燃烧,为料块升温和还原反应提供热量。

压块在炉内的还原时间一般为10~20min。

尘泥中的锌挥发后进入烟气收集系统,经布袋除尘器收集的粉尘含氧化锌的纯度接近50%,是很好的提锌原料。

转底炉作为精矿粉生产直接还原铁设备及含锌尘泥脱锌设备,近几年在国内外钢厂得到广泛应用,新日铁、神户制钢、浦项、马钢、沙钢等相继有处理含锌含铁尘泥的转底炉项目投产,取得了环保和经济双赢,是钢铁厂处理含锌含铁尘泥、回收铁元素和金属锌的新途径。

1.2竖炉德国蒂森钢铁集团采用竖炉工艺处理含锌含铁尘泥取得了良好的经济和环保效益;中国太钢集团也已投产了采用含锌尘泥为原料的竖炉生产铁水工艺。

竖炉的冶炼过程类似于小型高炉,竖炉原料为含碳六角形尘泥压块、铸造焦、废钢。

除尘污泥的含锌量为16%,必须将污泥回用竖炉,使锌富集到30%以上外销。

国内淘汰的小高炉可以用来处理含锌含铁尘泥,但在环保、尘泥的运输成本和锌的有效回收利用等方面有所欠缺。

由于竖炉本身的特点,竖炉原料需至少添加约20%的废钢,直接提升了竖炉的经济效益,这在一定程度上使竖炉充当了废钢的熔化炉,日本JFE在2008年建造的竖炉就专门作为废钢的熔化炉。

1.3转底炉和竖炉工艺的比较两种工艺都有本身的优缺点。

转底炉现阶段对于处理钢铁厂含铁尘泥能取得一定效果,但对处理高锌尘泥仍然存在产品残留锌含量,不能满足大高炉入炉要求的缺陷。

竖炉产品铁水可直接进入炼钢系统使用,不必考虑产品含锌量的问题,但是存在含锌粉尘等在竖炉炉膛内挥发,对炉衬耐火材料进行附着,造成耐火材料使用寿命降低;竖炉生产的铁水含硫率超过炼钢厂的入炉标准;含锌尘泥的锌元素不能有效回收利用等问题。

宝钢含锌含铁尘泥资源化利用途径与探讨

/ (',

!"#$%&&'!()*+,-

I"引言

)#") 年我国粗钢产量 '%",+ 亿 &!通常每生 产 "&钢就会产生 "## ?0 左右的尘泥!按照目前的 钢产量!我国钢铁行业每年产生的含铁尘泥量达 ' ### 万 &以上!其中占总粉尘量 %#$左右的尘泥 含有锌$钾$钠等有害元素# 传统粗放型的返烧结 利用方式虽然利用了粉尘中的铁元素!但是浪费 了大量的其他有价元素!并对高炉顺行以及高炉 寿命有严重的影响%"!)& # 因此根据不同尘泥各自 的特点!采用有效的方式将其资源化处理!是钢铁 企业节能环保的重点工作#

一般情况下!高炉自身具有一定的锌负荷能 力!进$出高炉的锌量基本能达到平衡!不会对高 炉产生危害# 但随着含锌尘泥的返烧结再利用! 锌随原料进入高炉富集!最终会破坏高炉的锌平 衡而影响高炉生产# 小高炉的锌负荷能力较高! 可以达 *## &+## 0 <&!国内外部分高炉的入炉锌 负荷在 ,* &"-) 0 <&之间%%& # 近年来!铁矿石资 源供应日趋紧张!铁矿石入炉矿品位降低!致使入 炉锌量逐渐增加#

宝钢高炉目前的锌负 荷 为 ""' 0 <&在 不 打 破锌平衡的基础上高炉目前还能接受的最大

总锌量为 %'# & 根据计算表 " 中列出的 )" 种 含铁尘泥锌总量为 + ",, &按 照 转 底 炉 脱 锌 率 -# $计算剩 余 金 属 化 球 团 产 品 中 含 锌 总 量 为 +",%, &超过炼铁厂要求的小于 %'# &锌量的指 标将造成 产 品 金 属 化 球 团 无 法 全 部 返 高 炉 使 用的情况

钢铁工业含锌尘泥的资源化利用现状与发展方向

中国资源综合利用China Resources Comprehensive Utilization Vol.27,No.22009年2月收稿日期:2008-10-30作者简介:石磊(1977-),男,江苏徐州人,博士,高级工程师,研究方向:冶金工业固体废物处理与资源化利用。

2007年我国粗钢产量接近5亿t ,由于铁矿资源紧张、品位不断下降,导致高炉瓦斯泥(灰)、转炉OG 泥、转炉和电炉除尘灰等含锌尘泥产量不断增加。

这些次生资源虽含铁较高,但锌在高炉中会挥发结瘤、缩短高炉寿命,并对高炉顺行和焦炭冶金性能造成严重影响[1]。

此外,尘泥露天堆放或外卖处理过程中,易造成资源浪费和二次污染。

含锌尘泥的处理已成为冶金界的热点之一。

1钢铁工业含锌尘泥处理工艺及其特点按锌含量不同,含锌尘泥可分为高锌(>20%)、中锌(5%~20%)和低锌(<5%)尘泥。

目前,处理含锌尘泥的工艺有物理法、湿法和火法3种。

1.1物理法处理工艺主要有2种:①磁性分离———其原理是利用锌富集粒子粒度较小、磁性较弱的特性,采用离心或磁选的方式富集锌元素。

磁性分离方法用于高炉粉尘时,要增加浮选除碳工艺,以提高磁性分离的效率[2]。

②机械分离———该工艺处理后的粗粉可直接用于炼铁,但该法的操作费用较高,富锌产品的锌含量过低,价值较小。

物理法简单易行,但锌的富集效率较低,一般只作为湿法或火法工艺的预处理工艺。

1.2湿法湿法工艺一般用于中锌和高锌尘泥的处理。

氧化锌是一种两性氧化物,不溶于水或乙醇,但可溶于酸、氢氧化钠或氯化铵等溶液中。

湿法回收技术就是利用氧化锌的这种性质,采用不同的浸取液,将锌从混合物中分离出来,一般有酸浸、碱浸以及氨与CO 联合浸出等方法。

湿法工艺富集率虽然很高,但处理后的浸渣中锌含量较高(>0.5%),既满足不了环保要求,又不能作为钢铁厂原料,使得铁、碳得到钢铁工业含锌尘泥的资源化利用现状与发展方向石磊,陈荣欢,王如意(宝山钢铁股份有限公司技术中心,上海201900)摘要:比较了钢铁工业含锌尘泥的传统处理工艺,介绍了宝钢含锌尘泥研究和利用的实践,调研了国外钢铁厂含锌尘泥的利用途径,列举了转底炉处理含锌尘泥的国内外进展,指出火法回用是妥善处理钢铁工业含锌尘泥的最佳途径,转底炉在资源化利用钢铁工业含锌尘泥及环境保护方面潜力巨大。

关于钢铁厂含锌尘泥综合利用的探讨

关于钢铁厂含锌尘泥综合利用的探讨吴瑞琴,王梅菊(新疆八一钢铁股份有限公司制造管理部)摘要:文章分析了钢铁企业含锌尘泥的来源,比较了钢铁工业含锌尘泥的处理工艺。

结合八钢现有的状况提出了回转窑工艺是处理八钢含锌尘泥的最佳途径。

关键词:含锌尘泥;转底炉;回转窑;脱锌中图分类号:X756文献标识码:A文章编号:1672-4224(2021)01-0006-03 Discussion on Comprehensive Utilization of Zinc Containing Dust and Sludge in Iron and Steel PlantWU Rui-qin,WANG Mei-ju(Manufacturing Management Department,Xinjiang Bayi Iron&Steel Co.,Ltd.) Abstract:This paper analyzes the sources of zinc containing dust and sludge in iron and steel enterprises,and compares the treatment processes of zinc containing dust and sludge in iron and steel bined with the current situation of Bayi Steel,it is proposed that the rotary kiln process is the best way to deal with zinc containing dust and sludge. Key words:zinc-bearing dust and sludge;RHF;rotary kiln;dezincification随着钢铁产量规模的增加,排放的大量钢铁废弃物影响到周边的生产及生活环境。

中国钢铁冶金尘泥资源化利用现状

中国钢铁冶金尘泥资源化利用现状钢铁行业当中存在的冶金尘泥是钢铁企业在进行生产期间排放而出的一种废弃物品,它的形态为固态,其中富含了大量的有价物品成分以及能够重复循环使用的碱性的金属物质,还有一些另外的金属物质。

所以,钢铁行业当中存在的冶金尘泥全部是富含有价物质以及能够进行深度全方位使用的一项资源。

由于国家对环保这个问题的关注度日益加深,同时还出台了大量相关的推动资源再生使用的政策以及法规,国内以及国际上对该物质进行处理的技术以及方式也有了极大进展。

1 物质的性质1.1 产生以及类型钢铁行业当中出现的冶金尘泥这种物质,是在钢铁进行冶炼期间的整个流程当中诞生的,依照其进行生产的流程以及它实施采集的方法存在的差异,对其来源以及类型状况进行探究。

实际状况如下表1。

表1 冶金尘泥来源及类型状况表工序分类化学成分(质量分数)百分比TFe c Zn pb CaO MgO碱金属炼铁瓦斯灰、瓦斯泥35~550~20.3~10~10.5~1.50.5~1.51~43~4炼铜转炉及电炉炼钢尘泥30~6015~350.5~50~65~102~42~43~4轧钢轧钢铁皮65~750.10~0.50~0.550~0.50~0.50~0.508~15烧结烧结机头灰、机尾灰30~600~20~50~30.3~103~15~182~4 1.2 物相该物质的主要物相是铁、碱性质的金属以及碱性土质、碳、还有某些锌、铅等有色金属以及稀有的金属。

而它当中的铁的存在方式有FeO、Fe2O3、Fe3O4以及金属铁;碱性质的金属以及碱性土质的存在方式有CaCl、NaCl、KCl以及CaO、MgO;碳的存在方式是粉末状的焦炭以及某些未进行充分燃烧的煤粉;最后的锌、铅等有色金属以及稀有的金属的存在形式是氧化物、还有相对较复杂的含铁的氧化物。

除上述表中列举的相对传统的钢铁行业当中出现的冶金尘泥这种物质之外,最近这些年,由于烧结烟气这项技术的大面积使用,还出现了数量庞大的因为烧结烟气进行脱硫形成的尘泥。

火法冶金工艺处理钢铁厂含铁含锌除尘灰的技术发展现状

火法冶金工艺处理钢铁厂含铁含锌除尘灰的技术发展现状郭灵巧;安强;罗磊;罗宝龙;林智;曾艳

【期刊名称】《工业加热》

【年(卷),期】2024(53)5

【摘要】钢铁冶炼过程中产生的含铁含锌除尘灰不仅数量庞大且成分复杂,其富含的锌元素对高炉的正常运行及寿命构成威胁,因此无法直接循环使用于原料系统。

然而,这些除尘灰中蕴含的铁、锌、铅等金属元素却具有极高的回收利用价值。

因此,如何实现含铁含锌除尘灰的高效资源化利用,已成为钢铁企业函待解决的关键问题,选择适宜的处置方式显得尤为重要。

深入探讨了火法冶金技术处理此类除尘灰的原理,并详细列举了当前钢铁企业应用火法冶金处理含锌除尘灰的工艺流程、发展态势以及各自的优缺点。

同时,分析了火法冶金工艺处理含铁含锌除尘灰的挑战及对策,旨在为钢铁企业制定科学的除尘灰处置策略及选择最合适的处理工艺提供参考。

【总页数】6页(P5-9)

【作者】郭灵巧;安强;罗磊;罗宝龙;林智;曾艳

【作者单位】重庆赛迪热工环保工程技术有限公司;重庆大学

【正文语种】中文

【中图分类】F407.3

【相关文献】

1.钢铁厂含锌粉尘处理工艺的现状及发展

2.钢铁企业火法处理含铁尘泥的工艺述评

3.COSRED提锌提铁工艺在钢铁厂含锌粉尘处理中的应用前景

4.两种冶金含锌含铁尘泥处理工艺的对比

5.湿法冶金工艺处理含铁含锌除尘灰的技术发展现状

因版权原因,仅展示原文概要,查看原文内容请购买。

含锌污泥处理现状整理

含锌污泥处理现状整理污泥是我们日常生活和产业活动中产生的一种固体废物,其中含有大量的金属元素,包括锌。

处理含锌污泥的有效方法对于环境保护和资源回收利用具有重要意义。

本文旨在梳理当前含锌污泥的处理现状,为相关研究和实践提供参考。

含锌污泥的生成来源含锌污泥的生成主要来自于以下几个方面:1. 工业生产:许多工业生产过程中会产生含锌污泥,例如金属加工、电镀、焊接等。

2. 城市污水处理厂:城市污水处理过程中也会产生大量的含锌污泥。

3. 冶金行业:冶金行业的高温炉、烟气净化等过程也会产生含锌污泥。

含锌污泥的处理方法目前,针对含锌污泥的处理主要有以下几种方法:1. 热解处理:通过高温热解将含锌污泥中的有机物分解,从而实现资源的回收利用。

2. 焚烧处理:通过高温焚烧将含锌污泥中的有机物和无机物燃烧分解,同时进行热能回收。

3. 化学处理:采用化学方法将含锌污泥中的金属离子沉淀浓缩,进而实现金属的回收利用。

4. 生物处理:利用微生物的作用,将含锌污泥中的有机物进行降解和转化,从而实现资源的回收利用。

含锌污泥处理技术研究进展在含锌污泥处理技术研究中,主要涉及以下几个方面的进展:1. 处理效率提升:研究人员通过改进处理工艺和技术参数,提高了含锌污泥处理的效率和降解率。

2. 资源回收利用:研究人员开发了多种方法和技术,将含锌污泥中的金属元素回收利用于其他工业生产过程。

3. 环境影响评估:研究人员对含锌污泥处理过程中的环境影响进行了评估,为制定环境保护政策提供科学依据。

4. 经济可行性研究:研究人员对含锌污泥处理技术的经济可行性进行了研究,为产业化推广提供了参考。

总结含锌污泥处理是一个重要的环境保护和资源回收利用问题,目前存在多种有效的处理方法和技术。

随着研究的深入,我们可以预见,含锌污泥的处理效率将进一步提高,对环境和资源的保护也将更加全面和可持续。

钢铁厂含锌固废资源循环利用研究现状及发展态势

钢铁厂含锌固废资源循环利用研究现状及发展态势发布时间:2021-11-01T05:10:52.960Z 来源:《中国科技人才》2021年第20期作者:陆宗峰[导读] 钢铁工业的迅速发展和钢铁产量的增加,作为世界上最大的钢铁生产国,不可避免地促使生产过程中固体废物的产生增加广西柳钢环保股份有限公司广西壮族自治区柳州市 545001摘要:钢铁工业的迅速发展和钢铁产量的增加,作为世界上最大的钢铁生产国,不可避免地促使生产过程中固体废物的产生增加。

固体废物回收也特别重要,因为钢铁工业受到铁矿资源的限制。

为了使钢铁工业实现经济的周期性发展,必须充分认识到钢铁和固体废物综合利用的重要性。

钢铁工业每年产生的固体废物约占钢铁工业固体废物总量的45%以上,因此控制和再利用钢铁工业固体废物污染将是中国未来环境治理的重要目标。

节约能源、减少排放和提高资源利用是发展钢铁工业的必要措施。

关键词:含锌固废;资源利用化;回转窑;转底炉;酸浸;碱浸引言近年来,随着各种新技术的发展和应用,各大中型钢铁企业的冷轧废水基本实现了达标排放,但由于其水量大、成分复杂,废水回用及零排放技术仍未大量推广,即使少数项目对废水进行了回用,回用率也不理想。

因此,冷轧废水资源化循环利用将是未来冷轧废水处理发展的趋势。

目前,在膜分离法、蒸发法、电渗析法等处理含盐废水的方法中膜分离法是应用最为广泛的一种,其中以超滤—反渗透为核心的“双膜”工艺在含盐废水处理中的应用最为普遍。

1我国钢铁企业含锌固废概况中国钢铁中含锌固体废物主要是高炉炉灰(污泥)、电炉除尘灰和回转窑灰等。

锌含量取决于原料和工艺的类型,固体废渣的锌含量因钢而异。

目前钢铁生产的含锌污泥数量及其化学成分见表2。

如表1所示,钢铁工业产生的固体废物数量很大,其中所含的贵金属含量高,具有很高的再利用价值。

视锌含量而定,含锌固体废物可分为高锌灰(锌含量超过30 %)、中锌灰(锌含量在15%至30%之间)和低锌灰(锌含量低于15%)。

冶金含铁尘泥再资源化的技术现状与展望

V o L 3 5 N o . 3

J u 1 . 2 0 1 3

文章编号 : 2 0 9 5 - 2 7 1 6 ( 2 0 1 3 ) 0 3 - 0 0 1 9 - 0 5

冶金 含铁 尘 泥再 资源 化 的技 术现 状 与展 望

王琼 , 贵永亮 , 宋春 燕

( 河北联合大学 冶金与能源学院 , 河北 唐 山 0 6 3 0 0 9 )

锌含量 的不 同可分为 3 类, 即低锌粉尘 、 中锌尘泥和高锌尘泥 。电炉粉尘 中普遍含有较高的锌 , 属于高锌尘 泥, 高炉瓦斯灰泥和转炉尘泥都属于中锌尘泥 , 其它则属于低锌尘泥。徐海川提出对尘泥综合优化处理方法 就是按锌含量分类后采用相应 的最佳处理措施 , 对低锌尘泥可加入烧结混合料回用处理 , 对高锌3 年 7月

河北联合大学学报 ( 自然科学版) J o u r n a l o f H e b e i U n i t e d U n i v e r s i t y( N a t u r a l S c i e n c e E d i t i o n )

降低生产成本 , 提升企业竞争力 , 还可保护环境 , 实现钢铁企业的可持续发展和绿色化生产。

1 尘泥成分及 种类

冶金含铁尘泥是在钢铁冶炼及轧制过程产生 的含铁较高的固体物质 , 按生产工艺大体可分为以下几类 : 原料厂粉尘 , 烧结粉尘、 瓦斯灰、 转炉尘泥、 轧钢氧化铁皮等。烧结原料在转运、 烧结过程 中除尘器收集下 的

转底炉直接还原工艺转化成有用的直接还原铁和粗锌氧化物 , 对中锌尘泥则采用磁选技术或水力旋 流技术 进行预处理 , 低锌部分返回烧结使用 , 高锌部分通过转底炉处理 u J 。 .

收 稿 日期 : 2 0 1 3 - 0 3 - 0 4 基 金项 目: 国家 自然 科 学 基 金 资 助 项 目 ( 编号: 5 1 1 0 4 0 5 4 ) , 河 北 省 自然 科 学 基 金 . 钢 铁 联 合 基 金 资 助 项 目( 编 号: F _ , 2 0 1 0 0 0 0 9 4 8 ) , 河北 省高等学校科学研究计划项 目( 编号 Q 2 0 1 2 0 7 6 )

钢铁尘泥的利用技术现状

钢铁尘泥的利用技术现状1 钢铁尘泥的特性在钢铁冶炼是因为每个程序产生的粉尘以及污泥因为工序特点不相同所以性质会存在差异,主要是通过化学、堆密度等来进行表现[1,2]。

在钢铁冶炼中质量分数波动大的是烧结机头除灰尘的全铁,具体来讲,大约质量分数为百分之二十的烧结机头灰全铁,可以属于低铁含铁泥,而中途含铁尘泥是由高炉的布袋灰以及瓦斯泥构成的;高铁含铁尘泥是由球团工艺、高炉槽下、炉前、重力、转炉泥等为主要构成。

特别是烧结机头甲中,质量分数含量最多的就是钠、含锌质量分数最多的是以布袋、瓦斯、电路除尘灰为主。

化学成分不同的钢铁尘泥,尘泥会有各种有价成分,其质量分数也存在明显差异。

而质量分数靠前的是锌、钾、钠,分数靠前的元素在高炉进行炼制的时候是存在危害的杂志,但是对于它们本身来说都是含有一定价值的。

对此价值不能进行合适使用,会造成环境破坏、资源短缺浪费等问题。

因此对于尘泥的不同类型,我们可以使用的回收方式也需要进行慎重考虑,确保能处理尘泥的同时,又可以取得相应的附加利润。

2 钢铁尘泥资源化利用方法2.1 厂内循环处理工艺2.1.1 烧结法钢铁冶炼时产生含铁泥并把它作为烧结原料进行返还给烧结过程的方法被称为烧结法。

将回收取得的尘泥进行利用,达到了钢铁尘泥资源有效处理。

其方法简单容易,能快速取得效果,投资低回收快等特点。

对于烧结工序来说对烧结原料是有要求的。

因为钢铁尘泥种类繁多且成分不同,烧结配料准确比例和混合要求在没有没有达到要求的时候,会引线烧结矿的碱度和相关成分,会带来生产波动,因此影响高炉正常有序进行。

此外,将粒度细的粉尘加入混合料中会产生料层透气性进行恶化,进而导致烧结矿的整体产量和质量存在下降趋势。

降低品质的烧结矿会对高炉造成影响,其焦比提高的同时,减少了铁水量。

存在有害元素的含铁尘泥,而烧结工序可以对其进行去除但是成效低,高炉中存在较多有害元素并进行聚集循环,会产生严重的高炉结瘤情况的发生。

对于含铁尘泥粒度细以及透气性的问题,可以利用小球烧结法对其进行改善。

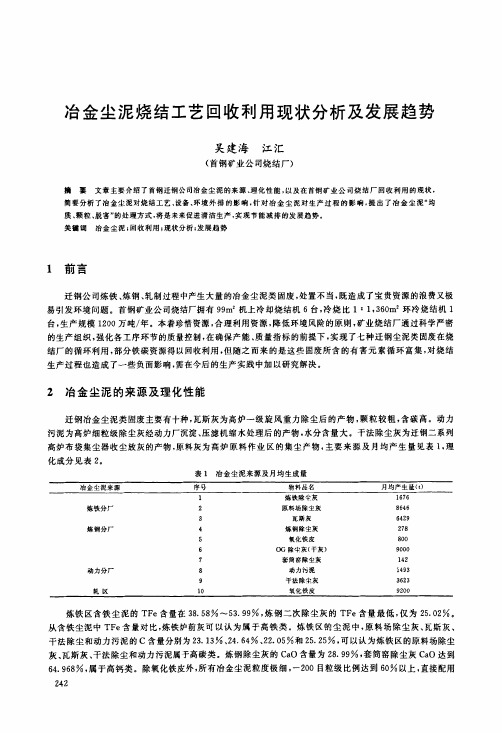

冶金尘泥烧结工艺回收利用现状分析及发展趋势

有害元素在烧结过程的循环富集,必将对炼铁工序造成影响,发生结瘤、堵塞管路等事故。 5

冶金尘泥回收利用的发展趋势

目前国内外钢铁企业含铁尘泥资源利用技术主要有以下几种:

5.1直接配用烧结技术

传统技术,工艺简单,多数钢铁厂使用,直接配用对烧结操作和配料有影响,容易引起有害元素循环富

集。

242

对混合料透气性影响较大。

表2冶金尘泥理化成分

从冶金尘泥的理化成分分析看,除含有可供回收利用的铁、碳、钙、镁等有益元素外,还含有钾、钠、锌等 不利于烧结、炼铁后道工序的有害元素,在循环利用冶金尘泥的过程中,势必造成有害元素循环富集,对烧 结、炼铁等工序造成负面影响。

3冶金尘泥在烧结厂回收利用的现状

表1 冶金尘泥来源及月均生成量

炼铁区含铁尘泥的TFe含量在38.58%~53.99%,炼钢二次除尘灰的TFe含量最低,仅为25.02%。 从含铁尘泥中TFe含量对比,炼铁炉兹灰可以认为属于高铁类。炼铁区的尘泥中,原料场除尘灰、瓦斯灰、 干法除尘和动力污泥的C含量分别为23.13%、24,64%、22.05%和25.25%,可以认为炼铁区的原料场除尘 灰、瓦斯灰、干法除尘和动力污泥属于高碳类。炼钢除尘灰的CaO含量为28.99%,套筒窑除尘灰CaO达到 64.968%,属于高钙类。除氧化铁皮外,所有冶金尘泥粒度极细,--200目粒级比例达到60%以上,直接配用

表4三种冶金尘泥回收利用技术工艺优缺点对比

秉承节能环保、循环经济的理念,未来的发展趋势应为冶金尘泥全部加以回收利用。建设冶金尘泥处理 厂对尘泥固废进行均质化、颗粒化、脱除有害元素的无害化预处理,然后运至烧结,作为单一品种物料进行配 吃,以解决分品种堆存上料配吃生产组织难度大的问题,消除钾、钠、锌、氯等有害元素对烧结乃至炼铁过程 的影响。 6

钢铁厂含锌粉尘的危害与处理技术

钢铁厂含锌粉尘的危害与处理技术摘要:钢铁生产是国内非常重要的基础产业,其对于我国社会经济的发展有着非常重要的影响和意义,但是在钢铁工业生产过程中,不可避免地会产生一些含锌粉尘,这些粉尘对生态环境、烧结生产、高炉设备都会造成一定程度上的损害,因此需要工作人员对含锌粉尘的处理工作提高重视。

接下来笔者将围绕含锌粉尘这一主题从危害分析和处理技术两方面内容对其展开详细的阐述,希望这些意见和建议可以对相关钢铁生产企业有所裨益。

关键词:钢铁厂;含锌粉尘;危害与处理技术引言为了可以有效地降低钢铁厂内含锌粉尘的危害性,工作人员需要采取相应处理技术对其进行处理,常见的有湿法处理技术、威尔兹法处理技术、循环法处理技术、球团法处理技术、微波法处理技术、熔融法处理技术、氧化法处理技术等等,不同的处理技术各有利弊,工作人员可以根据钢铁厂内含锌粉尘的实际情况选择最合适的处理技术,以求达到最佳的处理效果,这也是笔者将要与大家进行重点探究的主要内容。

一、含锌粉尘危害分析钢铁厂在开展烧结、高炉、炼钢等工业生产作业时,不可避免地会产生大量的含锌粉尘,该类粉尘中所含有的锌元素通常是由含锌烧结矿、镀锌废钢等主要炼钢原材料经过高温煅烧而来,这些含锌粉尘的危害性较高,具体体现在以下几点。

(一)对生态环境的危害钢铁厂每年伴随着工业生产作业会产生大量的含锌粉尘,这些含锌粉尘的堆积会占据大量的土地。

由于含锌粉尘中含有大量的重金属元素以及其他具有强污染性和腐蚀性的物质,在其堆积过程中,会对土壤内部结构中的酸碱平衡性进行破坏,经过雨水的浸染深入地下土质层还有可能会对该地区的地下水资源造成污染[1]。

(二)对烧结生产的危害通常来说,含锌粉尘的粒径大部分在50μm以内,而正是由于含锌粉尘粒度过于细小,所以烧结生产作业中所产生的含锌粉尘会大幅度降低烧结层的通透性,从而进一步导致烧结作业的产量下降,影响钢铁厂的生产效率。

(三)对高炉设备的危害从技术的层面上来说,锌元素在高炉设备中的不断循环会加重高炉设备内锌元素的含量,长此以往会对高炉设备产生严重的损害,大幅度缩短其使用年限,具体如下:第一,含锌粉尘不仅含有大量的锌元素,还存在一定含量的碱金属,锌元素与碱金属在高温的环境中极易发生氧化反应,体积不断增加,对高炉设备内部的砖衬结构造成损坏,影响高炉设备的正常运行[2];第二,高炉设备内的液态锌有可能会与氧气发生反应形成氧化锌,其再与氧化硅、氧化铝等物质进行二次反应,最终会形成硅酸锌和锌尖晶石等难溶物质,而这些物质会随着高炉设备内的生产作业逐渐增大,最终形成“炉瘤”,影响工业生产的顺利进行。

含锌电炉粉尘处理工艺现状及发展

中图分类号 : T D 9 5 2 ; T F 8 0 5 . 2 文献标志码 : A 文章编号 : 1 0 0 0 — 6 5 3 2 ( 2 0 1 7 ) 0 3 — 0 0 4 4 — 0 7

较高 。 国 内电炉 粉 尘 含 锌 量 普 遍 较 低 。 以 1 0 % 平 均锌 含 量 计 算 , 2 0 1 5年 我 国 电炉 粉 尘 中 的 锌 达 1 2

粉尘 量 就 有 8 0~1 6 0万 t , 但是 利用率不 足 2 0 %。 我 国的 电炉 粉尘 中锌 含量 大 多低 于 1 5 %, 属 于 中低 锌 粉尘 , 主 要 以铁 酸 锌 和 氧 化 锌 的形 式 存 在 , 粒 度

细, 润 湿性差 , 成 球 性 差 。 电炉 粉 尘 化 学 成 分 复杂 , 以F e和 z n为主 , 还 有一 些微 量金 属 元素 如 P b 、 C r 、 C d 、 C u 、 等, 大量 的 电 炉粉 尘 堆 积 不 仅 造 成 金 属

万 吨左 右 , 目前 中 国市 场 锌 锭 价 格 1 . 5万 t , 仅

2 0 1 5年 我 国 电 炉 粉 尘 锌 的 价 值 达 到 l 8亿 元 。以 4 0 % 的平 均铁 含 量计 算 2 0 1 5年我 国 电炉 粉 尘 中 的

铁为 4 8万 t 左右 , 若 铁 能 全 部 回 收利 用 , 以 目前 澳

洲 粉矿 4 3 0 t ( 铁 品位 为 6 1 . 5 %) 的 价 格 相 当于

谭 宇佳 , 郭 宇峰 , 姜涛 , 谢泽 强, 陈薇 , 刘旭东

钢铁厂高炉含锌粉尘的处理

带入比例/% /%

白

云

石 石

灰

石

白

灰 焦粉 布

袋

灰 外 矿

返

粉

高

返

精

粉

铁

皮 高 品

澳

粉

粉 钢渣 铁矿 熔 品 自 低 澳

巴

粗 重

力

灰

90 80 70 60

某钢厂高炉系统收入项

带入比例 %

50 40 30 20 10 0

1.高炉中Zn元素均主 烧结矿,其 要来源于烧结矿 烧结矿 中带入的Zn占总量的 67.5%; 2.此外,达丰焦炭 达丰焦炭、 达丰焦炭 喷吹煤粉分别带入 喷吹煤粉 10.4%和13.7%的锌。

1、金属收得率 高; 1、设备运行周期 2、铁水可直接 短; 用于大生产工 2、维修工作量大 序; 3、处理含铁物 料范围广

德国某企业冲天炉混合工序

200kg/批 压制周期20~30秒

冲天炉碳砖压制工序

冲天炉成型碳砖的存放

冲天炉出铁

冲天炉工艺参数

高锌含铁

钢渣处理尘泥

干燥

滚筒法钢渣粒化

配料混合

烧结机

单质 Zn

除尘器 含Zn除尘灰 高炉

1

锌在高炉中的行为

2

锌对高炉冶炼过程的影响

3

高炉中锌的分布

4

高炉含锌粉尘处理工艺概况

1. 对高炉长寿的影响

炉内富集的锌蒸汽可渗入炉墙与炉衬结合,形成低熔点化合 物而软化炉衬,使炉衬的侵蚀速度加快。

Zn(气)→ Zn(固) (熔点为419℃,沸点为907℃) Zn(固 Zn(

2. 对稳产高产的影响

当锌的富集加剧,高炉内粘结也严重。最严重时结厚可至炉 身中上部,悬料频繁,对产量影响较大。

高炉炼铁烟尘资源综合利用现状及展望

高炉炼铁烟尘资源综合利用现状及展望文章来源摘要:高炉炼铁烟尘是钢铁行业一类产生量较大的工业固废,因其含锌、铅、铁、碳等元素,既存在一定的环境风险,又具有潜在的资源回收价值。

通过梳理高炉炼铁烟尘的综合利用发展历程,分析高炉炼铁烟尘综合利用相关政策、标准体系和工艺技术现状,并结合国家新时代下的发展战略提出未来高炉炼铁烟尘绿色化、低碳化综合利用的新思考,为我国高炉炼铁烟尘资源综合利用的新发展提供科学参考。

钢铁行业是我国国民经济重要行业之一,虽然随着我国钢铁行业因资源与能源的巨大消耗进入到长周期的去产能和结构化调整阶段,但是基于钢铁行业巨大的产能,每年仍产生大量的钢铁烟尘。

作为钢铁生产流程中品种最多、成分最复杂的一类废弃物,钢铁烟尘不仅含有大量的铁,还含有锌、铅、铟、铋等元素,具有很高的资源化利用价值。

钢铁烟尘产生量因原料、工艺、设备、管理等不同而不同,传统的高炉-转炉工艺钢铁烟尘产生量约占钢产量的10%。

根据国家统计局数据显示,2019年,全国粗钢产量9.96亿t,则钢铁烟尘总量约9960万t。

数量庞大的钢铁烟尘如果得不到合理的资源化利用,不仅会造成严重的环境污染,还会造成资源的巨大浪费,与我国着力推进的绿色发展、循环发展和低碳发展理念相悖。

目前,钢铁烟尘按生产工艺分类主要有:烧结烟尘、高炉炼铁烟尘、转炉烟尘、电炉烟尘,以及其他烟尘(主要为轧钢氧化铁皮等)。

其中烧结机头灰、高炉炼铁烟尘(高炉瓦斯灰(泥)、高炉除尘灰)和电炉烟尘锌含量较高,称为含锌烟尘,其中烧结机头灰约占烧结烟尘的1/10,而因我国多采用长流程炼钢,所以电炉烟尘占比很低,因此含锌烟尘的大部分为高炉炼铁烟尘。

高炉炼铁烟尘是一类对环境危害较大的烟尘,若返回炼钢流程,会造成锌在高炉内的循环富集,导致耐材膨胀、破坏砖衬、产生结瘤,增加高炉锌负荷,使高炉正常运行受阻。

鉴于其含有的锌、铅、铁、铟、铋等有价金属资源,应采取适宜的方法开展资源化综合利用,在缓解我国资源短缺的同时也获得一定的经济效益和显著环境效益,并对钢铁行业实现绿色化和可持续发展意义重大。

工业化含锌粉尘处理技术现状及分析

工业化含锌粉尘处理技术现状及分析关键词:钢铁企业含锌粉尘雾霾结合钢铁企业实际分析了锌的来源及危害,并对国内外现有工业化含锌粉尘处理技术进行了阐述,包括选矿法、湿法以及火法技术,重点介绍了Waelz回转窑、转底炉、Oxycup竖炉、DK小高炉等几种工艺的特点和发展现状,通过不同处理技术的对比和分析,对企业采用适宜的处置方式提出了建议。

钢铁企业在炼铁、炼钢以及轧钢等各工序会产生大量粉尘,约占到总钢产量的10%左右。

随着近年来雾霾天气频发,保护环境成为全社会共识,国家针对工业粉尘排放的管控日趋严格,尤其重点涉及的钢铁企业压力加大,各工序除尘设施不断增加升级,使粉尘的数量也持续增加,这些粉尘往往含有大量铁和碳而具有很高的利用价值,传统方式一般将其作为配料返回烧结,实现企业内部回收。

但其中部分粉尘含有较高的锌等有害元素,直接回配将使锌不断循环富集,导致高炉锌负荷超标,对生产顺行和安全长寿造成危害,而另一方面由于含锌粉尘质量远不及传统炼锌原料,提锌价值有限,通常也无法直接给炼锌企业使用,因此如何有效处置含锌粉尘一直是业界的重要课题。

目前国内外已有诸多工业化成熟技术,本文对相关工艺进行了阐述和分析,以期为企业采用适宜的处置方式提供参考。

1钢铁生产系统中锌的来源钢铁企业从高炉顺行及安全长寿考虑,应严格限制原燃料锌含量,通常要求高炉锌负荷不超过0.15kg/t(铁水),但由于经营形势、原料条件或主观上不重视,很多企业的高炉锌负荷都超出以上标准。

以鞍钢为例,鞍钢鲅鱼圈分公司4038m3高炉锌负荷曾达到1.5kg/t左右,通过进行高炉锌平衡分析发现,90%以上的锌都是由烧结矿带入,表1为进一步对烧结部分原料检验锌含量后的对比结果。

由表1可知,粉尘类物料的锌含量普遍较高,尤其高炉干法布袋灰含锌最高,而各精矿的锌含量都较低(均未超过0.01%),因此含锌粉尘回配烧结是导致高炉锌负荷过高的直接原因,经过减少和暂停回配干法灰等高锌粉尘料后,高炉锌负荷随之明显降低。

中国钢铁冶金尘泥资源化利用现状及对策

点 问题 。归 纳钢 铁 行 业 '-3中存 在 的 冶金 尘泥 的 来 源还 有物 相 构 成 以及 粒 度 的特 性 ,论 述 最近 这 些 年钢 铁行 业 当 中存 在 的 冶金 尘 泥 在 资 源化 全 方 位使 用这 项技 术 的探 究 以及使 用状 况 ,它 的发 展 发 展 趋 于趋 向 于 多项 工 艺以 及技 术 的 结 合 ,主 要发 展 的 方 向是

该 物 质 的 主 要 物 相 是 铁 、碱 性 质 的 金 属 以 及 碱 性 土 质 、碳 、 2_1 使 用选 矿 的 方 式 进 行 预 处 理

还 有某些锌 、铅等 有色金属 以及 稀有的金 属。而它 当中的铁的存

此 项处 理技 术的 针对 重点是 铁 以及碳 这两类 物质 ,在钢 铁

明 :稀有 金属 以及有 色金 属处 于高温 状态 下时 ,其 所具 备 的特

性 是极易挥发 ”l。所 以 ,它大多处 于颗粒较细 的钢铁行业 出现的

冶金 尘泥当中 ,另外 的铁 、碳这些成分大 多分布于颗粒较粗 的钢

铁 行 业 出 现 的 冶 金 尘 泥 当 中 。

1_2 物 相

2 现 状

l n £譬{ I n。n

中 国钢铁 冶 金尘泥 资源 化利用 现状 及对策

李 玉茹

(唐 山 今实 达科 贸 有限 公 司 ,河 北 唐 山 063020)

摘 要 :对 于钢 铁行 业 当 中存 在 的 冶金 尘 泥 的 高效 率全 方 位使 用的 这 个 问题 ,一 直是 国 家以及 研 究部 门还 有 单 位 高度 重视 的 焦

于 国家 对环 保这 个 问题 的关 注度 日益 加深 ,同时还 出 台了大 量 KC1、CaC1、MgC1。等这 些 ,其中还包 括了远超过该 地区土壤 背

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢铁厂高锌尘泥处理工艺现状

作者:包向军, 任中兴, 何亚斌, 吴宏斌, 赵文娟

作者单位:首钢技术研究院

1.杜钢.赵庆杰钢铁厂含铁尘泥的资源化处理[会议论文]-2001

2.郑景涛上海一钢冶金尘泥的处理[会议论文]-1999

3.彭开玉.周云.王世俊.李辽沙.王海川.董元篪.PENG Kai-yu.ZHOU Yun.WANG Shi-jun.LI Liao-sha.WANG Hai-chuan.DONG Yuan-chi 钢铁厂高锌含铁尘泥二次利用的发展趋势[期刊论文]-安徽工业大学学报(自然科学版)2006,23(2)

4.刘百臣.魏国.沈峰满.赵庆杰.LIU Bai-chen.WEI Guo.SHEN Feng-man.ZHAO Qing-jie钢铁厂尘泥资源化管理与利用[期刊论文]-材料与冶金学报2006,5(3)

5.胡利光应用旋分器进行脱锌试验研究[会议论文]-2006

6.陈慧君.姚伟伟.CHEN Hui-jun.YAO Wei-wei锌灰制备活性氧化锌工艺[期刊论文]-河北化工2008(10)

7.王涛.夏幸明.沙高原.黄宗泽宝钢含锌尘泥的循环利用工艺[期刊论文]-安徽工业大学学报(自然科学版)2003,20(z1)

本文链接:/Conference_6464617.aspx。