微孔膜的基材和生产方法

微孔薄膜的生产工艺

微孔薄膜的生产工艺1、改性聚烯烃类微孔膜的持续处理系统及方法[简介]:本技术提供了改性聚烯烃类微孔膜的持续处理系统及方法,包括主架和固定在主架顶部的安装板,安装板的后方通过支杆固定有收卷电机,安装板的后方固定有减速机,收卷电机的输出轴与减速机的输入轴固定,减速机的输出轴一端固定有贯穿至安装板前方的驱动轴,驱动轴的前端固定有空心辊,本技术涉及微孔膜加工技术领域。

该改性聚烯烃类微孔膜的持续处理系统及方法,通过抹平防皱机构的设置,便于对微孔膜表面进行挤压抹平,有效减少褶皱的产生,可提高收卷质量,进而提高微孔膜的加工质量,通过其中的拉动切断机构的设置,便于在达到一定收卷长度时,自动对微孔膜进行切断,不需要电气系统控制,结构简单,便于实现定量收卷。

2、一种聚四氟乙烯微孔膜及其亲水改性方法[简介]:本技术提供了一种聚四氟乙烯微孔膜及其亲水改性方法,在反应容器中加入DMF溶液、三乙胺和PU,充分搅拌制成PU溶液,将锚定全氟烷基磺酰氟的PTFE膜转移到PU溶液中,在-0.06~-0.1MPa下真空5-30分钟后静置2-10h;取出PTFE微孔膜放入50-80℃烘箱中干燥1-4h,此过程磺酰氟与PU的伯仲胺发生酰化反应,生成拓扑结构,锚定在聚四氟乙烯上引入亲水性的磺酰胺基、醚键及氨基结构。

由于Rf-结构的氟碳链表面能较低,与PTFE有良好的结合,通过磺酰氟与自聚醚脲结构材料上的伯、仲氨基发生磺酰化反应,在PTFE上引入磺酰胺基、醚键及氨基结构提升亲水涂层对酸碱的耐受性。

3、一种复合增强型聚丙烯中空纤维微孔膜的配方技术[简介]:本技术提供了一种复合增强型聚丙烯中空纤维微孔膜的配方技术,该配方技术以编织管作为增强体,将完全干燥的聚丙烯树脂、成核剂、无机填充物、有机溶剂和致孔剂混合于大豆油中,经搅拌、真空脱泡后得到铸膜液;采用化学纤维皮/芯复合纺丝技术,将铸膜液经环形喷丝头均匀涂覆于中空编织管的外表面,充分固化后,得到初生聚丙烯中空纤维膜;初生中空纤维膜经过萃取和干燥处理后,制成复合增强型聚丙烯中空纤维微孔膜。

湿法微孔膜

湿法微孔膜

湿法微孔膜是一种通过湿法工艺制备的微孔膜,通常由聚合物等材料制成。

湿法制备微孔膜的过程包括溶液准备、膜浇铸、凝固、固化和后处理等步骤。

具体制备步骤如下:

1.溶液准备:将所选的聚合物或聚合物混合物溶解于合适的溶剂中,形成膜浇铸所需的溶液。

2.膜浇铸:将溶液均匀地浇铸在平坦的基材表面上,形成一层薄膜溶液。

3.凝固:薄膜溶液在基材表面逐渐凝固,形成固体薄膜结构。

在凝固过程中,溶剂逐渐挥发或被置换,使聚合物形成孔隙结构。

4.固化:对凝固后的薄膜进行固化处理,以增强其结构强度和稳定性。

固化方法可以包括热处理、化学交联等。

5.后处理:对固化后的微孔膜进行必要的后处理,例如清洗、干燥、切割、定型等,以得到最终的微孔膜产品。

湿法微孔膜的孔径、孔隙率、厚度等性能可以通过调节溶液成分、浇铸条件、凝固条件等参数进行控制。

由于湿法制备的微孔膜工艺简单、成本低廉,并且可以制备大面积、高质量的微孔膜,因此在分离、过滤、分子筛选、膜分离等领域有着广泛的应用。

微孔膜的基材和生产方法-文档资料

聚烯烃-聚4-甲基-1-戊烯

• 成型方法:相转化 法、熔融拉伸法、热致 相分离法以及由热致相分离法 衍生的成膜 法

聚烯烃-PVC/PVB共混超滤膜

• 制备方法:将PVC 与PVB 树脂、溶剂,按照不同的配比进行 混合,加热搅拌溶解,用相转化法在玻璃板上制作平板膜, 再将膜表面的溶剂洗净并在蒸馏水中浸泡48,h后待用.

• 加入PVB 后,PVC 共混膜外表面光滑平整不易收缩起皱. PVB 的引入使膜断面的指状孔数量明显减小,膜表面的致 密层明显变厚

含氟共聚物---聚偏氟乙烯

1、中空纤维聚偏氟乙烯微孔膜: 将一定配比的PVDF和氯化锂溶于二甲基乙酰胺中,过滤后脱 泡,在自翩的制膜设备中以干喷一湿纺的工艺过程成膜 所制备的中空纤维微孔膜用于膜蒸馏过程脱除水溶液中CaCI2

成型方法还有浸没沉淀法、平板膜的制备 该膜的作用还有油水分离、含离子废水的治理、生化发酵 行业的应用、油田注入水处理。

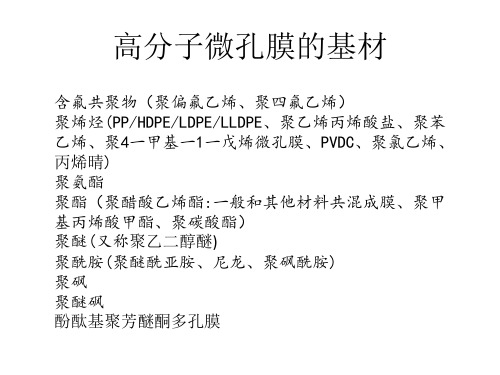

高分子微孔膜的基材

含氟共聚物(聚偏氟乙烯、聚四氟乙烯) 聚烯烃(PP/HDPE/LDPE/LLDPE、聚乙烯丙烯酸盐、聚苯 乙烯、聚4一甲基一1一戊烯微孔膜、PVDC、聚氯乙烯、 丙烯晴) 聚氨酯 聚酯(聚醋酸乙烯酯:一般和其他材料共混成膜、聚甲 基丙烯酸甲酯、聚碳酸酯) 聚醚(又称聚乙二醇醚) 聚酰胺(聚醚酰亚胺、尼龙、聚砜酰胺) 聚砜 聚醚砜 酚酞基聚芳醚酮多孔膜

• 缺点:亲水性和膜韧性不足,凝胶膜容易自发收缩起皱,成 膜性能不甚理想.

溶剂铸造ptfe微孔膜

溶剂铸造ptfe微孔膜

溶剂铸造PTFE微孔膜是一种制备PTFE微孔膜的方法。

以下是其制备过程:

1. 取成孔剂成孔法:在PTFE中添加成孔剂NaCl,然后将PTFE制成薄膜,接着利用加热水洗的方法将NaCl除去,留下的空位即形成微孔。

2. 采用PTFE乳液/PVA溶液静电纺丝烧结法制备PTFE纳米纤维膜。

具体而言,采用PTFE乳液/PVA作为纺丝液,制备含有Fe23催化剂的PTFE纳米纤维膜。

此外,通过控制PTFE烧结的程度,可以制备最大孔径0.3um的微孔膜;通过纵向和横向拉伸制备最大孔径不超过0.125um的微孔膜。

以上信息仅供参考,如需了解更多信息,建议查阅相关文献或咨询专业人士。

ptfe微孔滤膜工业生产方法

ptfe微孔滤膜工业生产方法PTFE微孔滤膜是一种重要的工业材料,广泛应用于化工、制药、食品等领域的液体和气体过滤。

下面将介绍PTFE微孔滤膜的工业生产方法。

一、PTFE微孔滤膜的材料准备PTFE是聚四氟乙烯的缩写,其具有优异的耐腐蚀性、高温稳定性和低摩擦系数等特点,因此是制造滤膜的理想材料。

工业生产中,PTFE微孔滤膜的制备通常采用熔融挤出工艺。

首先,需要将PTFE 颗粒加入熔融挤出机中进行熔融,并通过特殊的模具将熔融PTFE挤出成膜。

二、膜材的制备工艺1. 挤出成膜:将熔融PTFE材料通过模具挤出成膜。

挤出成膜的工艺参数包括挤出温度、挤出速度等,需要根据实际情况进行调整,以保证膜材的质量。

2. 膜材的拉伸:挤出成膜后,需要对膜材进行拉伸,以增加膜材的孔隙度和孔径。

拉伸过程中,需要控制拉伸速度和温度,使膜材均匀拉伸,避免产生不均匀的孔隙结构。

3. 烧结:拉伸后的膜材需要进行烧结处理,以提高膜材的力学性能和稳定性。

烧结温度和时间需要根据膜材的厚度和应用要求进行调整,以保证膜材的质量。

三、膜材的后处理1. 表面处理:膜材的表面通常需要进行特殊处理,以增加其亲水性或疏水性。

例如,通过在膜材表面涂覆氟烷类化合物,可以使膜材具有更好的疏水性,提高滤膜的阻污性能。

2. 切割和包装:经过后处理的膜材需要进行切割和包装。

切割过程中需要注意避免膜材的损伤,以保证膜材的性能。

包装时,需要采取防潮、防尘等措施,以保证膜材的质量。

四、膜材的质量控制工业生产中,对PTFE微孔滤膜的质量控制非常重要。

主要的质量控制指标包括膜材的厚度、孔隙度、孔径分布、物理性能等。

可以通过光学显微镜、扫描电镜等仪器对膜材进行表征和分析,以确保膜材的质量符合要求。

总结起来,PTFE微孔滤膜的工业生产方法主要包括材料准备、膜材的制备工艺、膜材的后处理和质量控制等步骤。

通过科学合理地控制各个环节的工艺参数,可以获得质量稳定、性能优良的PTFE微孔滤膜,满足不同行业的过滤需求。

微孔膜的基材和生产方法28页PPT

•

赵梓年

PVC超滤膜

• 优点:在已有的高分子材料中,PVC具有优良的耐酸碱 性.将PVC均聚物溶解在适当溶剂中 所制得的涂层,能经受 酸、碱、盐水,油类、酯类、食品,腐蚀性气体和大气的 老化 .卫生级工业产品的发展,大大扩展了PVC的应用领 域,目前,PVC原料的价格仅为聚砜的五分之一 .由于 PVC这些特点,已有人进行了PVC微孔滤膜的研究.

含氟共聚物---PTFE

• 田普锋采用挤出、压延和拉伸工艺制备了聚四氟乙烯微孔 膜。SEM分析表明,膜具有小岛状结点和与拉伸方向平行 的微细纤维组成的结构实验结果表明,树脂的性质、拉伸 温度、拉伸速率以及拉伸方式是影响微孔膜结构的关键工 艺因素。另外探讨了微孔膜形成机理,认为纤维是从带状 结晶的树脂颗粒中被拉出的,而结点是未被拉伸的树脂聚 集在一起形成的。

聚烯烃/丙烯晴

• 聚丙烯腈(PAN) 微孔膜具有耐水解、耐候性、耐霉菌性、 以及较好的化学稳定性和热稳定性等特点,广泛用于制备 微滤膜、超滤膜等.但由于PA N 为疏水材料,所得膜的耐 污染性差,易被污染。

• 成型方法: 以二甲基甲酰胺(DMF) 和水分别为溶剂和非溶 剂,通过相转换法制得PAN-PEG-

•纤维素衍生物(醋酸纤维素/硝酸纤维素/混纤维素)

•壳聚糖及其衍生物

•聚苯并咪唑

•聚乙烯醇

•有机硅

•丙烯酸共聚物

•其他共聚物等等(乙烯与氯化三氟乙烯交替共聚物/乙烯乙烯 醇共聚物膜/聚醚醚酮(PEEK)/聚四氟乙烯-全氟丙基乙烯基 微孔膜/聚甲醛(POM)微孔膜/聚氨酯聚偏氟乙烯共混膜/ PVC:PU共混超滤膜/ PVDF/PS共 混微滤膜)

• 微孔膜形貌、水通量及其处理废水效果跟共聚物中PEG含 量有关. 含量为0.096时取得最大值分别为965.6 L/m2/h 和83.0 %。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PVDC超滤膜

• 因为PVDC膜根据原料和生产加工方式的不同,一般分为两大类, 一是类似于火腿肠包装的肠衣包装膜,这是一种共挤方式生产 的包装膜,这种薄膜没有热风性,而且厚度比较厚,一般局限 于火腿肠的包装;另一种是用PVDC乳胶涂布在基材薄膜上生产 加工出来的PVDC涂布膜,一般业界沿用日本的称呼习惯和被涂 基材来称呼,例如称为KOP、KPET和KPA,这种PVDC涂布薄膜厚 度小,由于热封性能不良,一般业界不把这种PVDC涂布膜单独 使用,多是需要和具有热封性能的CPP和PE复合后再使用。常 见的有月饼包装. • 本研究是采用辐照气相接枝的方法改性聚偏氟乙烯超滤膜.在聚 偏氟乙烯(PVDF)超滤膜表面进行试 验.先通过Co- 60 r射线辐射, 然后接枝乙烯基单体,再进行磺化,使聚偏氟乙烯成为具有磺酸基 团的聚偏氟乙烯,相转换方法制膜,本项试验采用的聚偏氟乙烯 (PVDF)膜,由刮膜机一次制得,该膜对牛血清白蛋白(BSA)70000 的截留率大于90%.

聚乙烯醇膜

• PVA单独作为分离层材料 • PVA与其它聚合物形成的混合交联物作分离层 • PvA复合超滤膜:将不同厚度的PVA水凝胶层涂覆在再生纤 维素膜表面制得复合超滤膜 • 改性的聚乙烯醇不对称膜 :Sokurada和sueoka 等介绍了用 于血液净化装置的PVA水凝胶中空纤维膜的制作过程、分 离性能和在血液净化装置中的应用.PVA中空纤维膜有工 业用的均相致密结构膜和医用的微孔结构的膜两种 • 由亲水材料PVA制作耐污染膜是解决膜污染问题的一个有 效途径,具有极大的发展潜力微孔结构的膜两种

高分子微孔膜的基材

含氟共聚物(聚偏氟乙烯、聚四氟乙烯) 聚烯烃(PP/HDPE/LDPE/LLDPE、聚乙烯丙烯酸盐、聚苯 乙烯、聚4一甲基一1一戊烯微孔膜、PVDC、聚氯乙烯、 丙烯晴) 聚氨酯 聚酯(聚醋酸乙烯酯:一般和其他材料共混成膜、聚甲 基丙烯酸甲酯、聚碳酸酯) 聚醚(又称聚乙二醇醚) 聚酰胺(聚醚酰亚胺、尼龙、聚砜酰胺) 聚砜 聚醚砜 酚酞基聚芳醚酮多孔膜

有机硅膜

• 以聚二甲基硅氧烷(PDMS)为原料,正庚烷为溶剂,正硅酸 乙酯为交联剂,二月桂酸二 丁基锡为催化剂,聚丙烯腈为 基膜,制得聚二甲基 • 制膜过程中,硫化温度在很大程度上决定膜 的选择性和通 量.同一配方的膜液,硫化温度越高,膜对噻吩的选择性增 加,渗透通量下降.料液温度对膜性能也有较大的影.料 液温度越高,膜对硫的选择性降低,而渗透通量增加

聚醚砜

• 聚醚砜(PES)是一种综合性能优良的聚合物膜 材料,其玻 璃化温度为230℃,具有优异的耐热性、 耐酸碱、耐腐蚀 性能.常作为超滤膜、气体分离膜的 材料,也可以用来制 备高性能的微孔膜。陈忠祥等用干、湿相转化法制备聚醚 砜微孔膜。

聚酰胺类---尼龙微孔膜

• 将膜材料PA66或PA6用一定配比的硝酸添加 剂混合溶剂进行充分溶解,经静止脱泡后, 以0.4mm间隙流延成平板膜,膜的外观呈不 透明乳白色。

聚氨酯类

• 聚氨酯薄膜的制备方法主要有熔体加工和溶液加工两种。 熔体加工包括挤出吹塑和压延成型,对聚氨酯胶粒的要求 较高,且由该方法制得的薄膜致密,透湿性较差;溶液加 工又有干法和湿法之分

聚醚酰亚胺/线性聚苯乙烯

• 摘要通过水辅助法采用聚醚酰亚胺的氯仿溶液制备了聚醚 酰亚胺微孔膜, 1994年Francois首先报道了使用水辅助法 (也称Breath figure或水滴模板法)在聚合物薄膜上构筑 有序孔。该方法具有操作简便、微孔大小可控和不需要模 板等优点,引起了人们的广泛兴趣 ,并得到迅速发展,通 常只有具备特殊化学组成和结构的聚合物,如星形聚合物 或带有极性端基或带 有亲水性链段的嵌段共聚物才能使 用水辅助法制备微孔膜.但是近期的研究结果表明,不含 有极性端 基的线形聚苯乙烯也可以采用该方法制备微孔 有序膜

聚烯烃-聚4-甲基-1-戊烯

• 成型方法:相转化 法、熔融拉伸法、热致 相分离法以及由热致相分离法 衍生的成膜 法

聚烯烃-PVC/PVB共混超滤膜

• 制备方法:将PVC 与PVB 树脂、溶剂,按照不同的配比进行 混合,加热搅拌溶解,用相转化法在玻璃板上制作平板膜, 再将膜表面的溶剂洗净并在蒸馏水中浸泡48,h后待用. • 加入PVB 后,PVC 共混膜外表面光滑平整不易收缩起皱. PVB 的引入使膜断面的指状孔数量明显减小,膜表面的致 密层明显变厚 • 赵梓年

壳聚糖(CS)

• 作为一种新的制备微孔膜方法,热致相分离(TIPS)是将室 温难溶的高性能聚合物与稀释剂在升高温度下熔化均一. 然后, 降温分相, 脱除稀释剂, 形成微孔结构. 根据固液 或液液相分离, 膜形成花边结构或蜂窝结构. • 制膜方法:室温下, 将CS溶于2%( 质量分数) 的醋酸水溶 液配成不同浓度的CS溶液, 过滤, 加入2%( 摩尔分数)的 戊二醛, 搅拌均匀, 减压脱泡。将脱泡后的溶液浇入模具 或基板上, 置入低温恒温室( 自制) 中淬冷, 在此温度下 恒温固化72h后,用丙酮萃取除水3次,减压除去丙酮。在 4%( 质量体积比)的NaOH溶液中浸泡10min中和剩余的醋酸, 再用去离子水洗涤至中性、烘干---顾震宇

含氟共聚物---PTFE

• 田普锋采用挤出、压延和拉伸工艺制备了聚四氟乙烯微孔 膜。SEM分析表明,膜具有小岛状结点和与拉伸方向平行 的微细纤维组成的结构实验结果表明,树脂的性质、拉伸 温度、拉伸速率以及拉伸方式是影响微孔膜结构的关键工 艺因素。另外探讨了微孔膜形成机理,认为纤维是从带状 结晶的树脂颗粒中被拉出的,而结点是未被拉伸的树脂聚 集在一起形成的。 • 罗衍慧总结了近年来采用辐射接枝、表面沉积、涂覆或共 混等方法制备功能化PTFE微孔膜的最新研究进展

聚烯烃

1、采用拉伸高填充无机微粒塑料薄膜形成微孔膜的方 法是Berry 等人在1961年提出的。其基本原理是以 CaCO3、SiO2、粘土及TiO2 等作为无机微粒, 按 5.8%~13%( 体积分数) 用量填充聚烯烃及其改性聚合物, 通过压延或流延、吹塑方法制成薄膜, 然后经单向或双 向拉伸形成微孔膜。

纤维素衍生物—醋酸纤维素膜

• 将醋酸纤维素 (CA)铸膜液涂布在纤维素载体上,制成增强 微孔膜 (RMF)。这种涂布是借助于凝胶剂和活性剂的协同 效应及相转换机理来 实现的此增强膜的表膜及载体既不分 离,卫不互相渗透,膜与载体中的 孔隙不会被堵塞,具有 高强度和高水通量等优点.膜材料与载体间的涂布法复合 为各种增强膜的制备提供了一个新途径.结果表明增强膜 在保留单层膜原有分离性能的基础上,大大提高膜的机械 强度,从而延长膜的使用寿命,降低生产成本。

PVDC乳胶涂布膜

• 乳胶涂布膜制造大概可分作如下四个过程。即 乳胶的调配、 乳胶涂布、乳胶干燥、涂层的固化。调配 成乳胶后,用如 柱塞泵、隔膜泵、压缩空气、流体自重 等方法至辊筒成膜。 采用红外线干燥技术,迅速均匀 提升涂层温度干燥,并可 防止结皮。许多卷筒材料如 纸张、各种塑料薄膜、玻璃纸、 镀铝膜都可以作为 PVDC涂布加工对象。

聚烯烃/PE

• 徐鸣等将聚乙烯与CaCO3、发泡剂、促进剂混合造粒, 再 挤出吹膜, 制得微孔聚乙烯薄膜。 • 滕立军等用螺杆挤出机将5%~20%的复合无机硅酸盐填料 与低密度聚乙烯共混, 在一定的温度转速下挤出直径 400mm、厚度60um的薄膜。

聚烯烃/PP

PP中空纤维:1977年,日本三菱人造丝公司开发出聚烯烃中空纤维 微孔膜技术。该技术是由熔融纺丝--凝胶成膜-- 重结晶处理--冷 热拉伸及热定型过程组成。对于PP来说, 熔融纺丝是在180-230 ℃温度下进行,熔体被迫从细小口模垂直向下挤出, 在重力和纺丝 卷绕张力作用下拉伸变细, 同时受空气冷却固化, 得到具有适当 取向度和结晶度的初生纤维; 然后在60~ 140 ℃下处理30min, 以 提高结晶度; 在室温下冷拉伸纤维以形成微孔, 在110~ 130 ℃ 下进行一段或多段热拉伸, 使微孔孔径进一步扩大, 总拉伸比达 到154%。最后在145 ℃左右热定型纤维, 稳定微孔尺寸。 PP拉伸:Mizutani 等最早进行拉伸含有机微粒塑料薄膜的技术研 究。他们用聚甲基倍半氧硅烷作有机微粒, 或用乙烯单体和苯二 乙烯在聚丙烯熔体中原位共聚形成共聚物作有机微粒, 拉伸含这 些微粒的聚丙烯薄膜, 制成孔径小于012Lm, 孔隙率49%~ 60%的微 孔薄膜。 PP可采用热诱导相分离法::

含氟共聚物---聚偏氟乙烯

1、中空纤维聚偏氟乙烯微孔膜: 将一定配比的PVDF和氯化锂溶于二甲基乙酰胺中,过滤后脱 泡,在自翩的制膜设备中以干喷一湿纺的工艺过程成膜 所制备的中空纤维微孔膜用于膜蒸馏过程脱除水溶液中CaCI2 成型方法还有浸没沉淀法、平板膜的制备 该膜的作用还有油水分离、含离子废水的治理、生化发酵 行业的应用、油田注入水处理。

聚烯烃/丙烯晴

• 聚丙烯腈(PAN) 微孔膜具有耐水解、耐候性、耐霉菌性、 以及较好的化学稳定性和热稳定性等特点,广泛用于制备 微滤膜、超滤膜等.但由于PA N 为疏水材料,所得膜的耐 污染性差,易被污染。 • 成型方法: 以二甲基甲酰胺(DMF) 和水分别为溶剂和非溶 剂,通过相转换法制得PAN-PEG• 微孔膜形貌、水通量及其处理废水效果跟共聚物中PEG含 量有关. 含量为0.096时取得最大值分别为965.6 L/m2/h 和83.0 %。

• • • • • • •

纤维素衍生物(醋酸纤维素/硝酸纤维素/混纤维素) 壳聚糖及其衍生物 聚苯并咪唑 聚乙烯醇 有机硅 丙烯酸共聚物 其他共聚物等等(乙烯与氯化三氟乙烯交替共聚物/乙烯乙 烯醇共聚物膜/聚醚醚酮(PEEK)/聚四氟乙烯-全氟丙基乙 烯基微孔膜/聚甲醛(POM)微孔膜/聚氨酯聚偏氟乙烯共混 膜/ PVC:PU共混超滤膜/ PVDF/PS共 混微滤膜)

聚砜

• 热相转移成膜:将清洁的玻璃板和间隙为0.21mm 的刮刀在 控温板上加热,达到规定温度后,取出已混溶并在规定温度 下加热、恒温的聚砜和环丁砜的铸膜液,以30cm/s速度流涎 成膜,迅速将玻璃板放入冷冻室中,凝胶后取出,放入室温水 中,待膜浮起后,换水,再浸泡72h.