深孔钻削探讨-喷吸钻的应用

(深孔加工)实习报告

前言 (2)1、深孔加工 (3)1.1深孔加工简介 (4)1.2常用深孔加工系统简介 (5)1.3枪钻的结构与特点 (7)1.4深孔加工工艺 (10)1.5枪钻机床的特点 (11)2、超声波加工 (12)2.1.超声加工技术发展概况 (12)2.2.超声加工的特点 (14)2.3.超声加工的优点 (18)前言毕业实习是毕业设计的基础和前提,是在理论与实践相结合过程中不可缺少的一个重要环节。

实习时的所见所闻以及感受,对毕业设计的顺利进行很有帮助;同时对开阔我们的思维,提高我们对机械相关知识的了解和认识,也是至关重要的。

毕业设计前夕,我们在焦锋老师的带领下,分别到焦作市博瑞克液压机械有限公司、焦作制动器股份有限公司、重型机械有限公司等企业和单位实习和调研。

在那里我们受到了相关领导和工人师傅的热烈欢迎,同时,老师和工人师傅的耐心讲解和淳淳教会使我们受益匪浅,为我们毕业设计的开展打下了很好的基础。

在此,特向他们说声:谢谢!由于我们小组毕业设计的题目是超声深孔枪钻机床的设计,因此在实习期间,我对此方面关注较多,下面简单地介绍一下我实习的情况。

1、深孔加工在老师的带领下,我们去焦作市博瑞克液压机械有限公司参观实习,该公司创建于1958年,是国家机械工业部确定的冶金设备用液压缸唯一定点生产厂家;国家液压缸行业标准起草,修定单位之一,宝钢设备配件研制中心成员单位之一;焦作市高新技术企业之一。

2001年7月经国家经贸委批准“双高一优”项目,投资3000万元的冶金设备用液压缸易地经改项目已完成。

并能够独立生产多种高难度非标油缸替代进口油缸,且CAD覆盖率达100%。

公司主要加工设备260台,其中投资额1200万元从美国西来公司引进目前世界上最先进的内孔加工设备――刮削滚刀机,采用镗,滚压方法,一次装卡完成,使缸体内孔精度达IT8级,并具有压力自动补偿刀具,保证表面粗糙度始终如一。

同时公司还用有先进的数控机床,卧镗铣床,多台深孔强力珩磨机床,深孔钻镗床,8米外园磨床,14米车床以及车削中心,数控加工中心和先进的综合性能实验台等完善的检测设备。

深孔加工简介

2.喷吸钻

喷吸钻是一种新型的内排屑深孔钻,主要用于加工直径18~ 180mm、深径比在100以内的深孔。加工精度为IT10~IT7,表面 粗糙度Ra3.2~0.8μm,孔的直线度可达0.1mm/1000mm。

(1)喷吸钻的结构

喷吸钻的组成结构

喷吸钻钻头结构

(2)喷吸钻的工作原理 喷吸钻利用液体的喷吸效应实现冷却排屑。即当高压

➢有利于分屑和排屑,可使径向分力得到较合理的平 衡,减少导向支承块上的支承力。

➢刀齿也可根据受力情况和切削条件不同,选用不同 的刀具材料。

错齿内排屑深孔钻的工作原理

一、深孔加工的特点

➢深孔加工时,刀杆细长,刚性差。 ➢切削液难以引入到切削区,切屑不易排出,钻尖冷却困难。 ➢切削刃上各点的切削速度变化较大,尤其是近中心处的切 削速度为零,切削条件差。 ➢转矩和轴向力大,钻进困难,且易引偏,致使刀具耐用度 及生产率很低。

二、深孔钻

(1)按切削刃的多少分 ➢单刃 ➢多刃

流体经过一个狭小的通道高速喷射时,在这股喷射流的周 围形成了低压区,将喷嘴附近的流体吸走。

3.错齿内排屑深孔钻(高压内排屑钻)

错齿内排屑钻由钻头和钻杆两部分组成。 用途:加工直径60mm以上、深径比在100以内的深孔。 加工精度为IT9 ~IT7,表面粗糙度为Ra6.3~1.6μm。

ห้องสมุดไป่ตู้

结构特点:切削刃成交错排列,刀具上无横刃。 优点:

(2)按深孔钻的排屑方式分 ➢内排屑 ➢外排屑

常用的深孔钻有枪孔钻、喷吸钻和高压内排屑钻。

1.枪孔钻

概念:枪孔钻是单刃外排屑深孔钻,因最早用于加工枪 管而得名。

特点:仅在轴线的一侧有切削刃,没有横刃,并分为外 刃和内刃两段,使切出的切屑短小,便于排屑。

钻孔技术的深度讨论

钻孔技术的深度讨论简介钻孔技术是一种常用于地质勘探和工程建设的方法。

通过使用钻机和钻头,可以在地下钻取孔洞,以获取有关地下地质结构和条件的信息。

本文将深入讨论钻孔技术的原理、应用和发展趋势。

钻孔原理钻孔技术的原理是利用旋转钻头对地下岩石或土壤进行切削和破碎。

钻机通过转动钻杆和钻头,施加足够的力量和压力,使钻头能够穿透地下的物质。

钻孔过程中,钻屑通过钻杆的中心孔或钻孔周围的空隙排出。

钻孔应用钻孔技术在地质勘探和工程建设中有广泛的应用。

以下是一些常见的钻孔应用:1. 地质勘探:通过钻孔可以获取地下岩石和土壤的样本,用于分析地质结构、岩性和地下水条件等。

这对于石油勘探、矿产资源评估和地下水资源开发等具有重要意义。

2. 岩土工程:钻孔用于确定地下岩土的物理性质、强度和稳定性。

这有助于工程规划和设计,例如建筑基础的选址和地质灾害风险评估等。

3. 水井钻探:通过钻孔可以建造水井,以供给地下水资源。

这在农业灌溉、城市供水和工业用水等方面起着重要作用。

4. 环境监测:钻孔可以用于环境监测和土壤污染调查。

通过在污染地区进行钻孔取样,可以评估土壤和地下水的污染程度,并制定相应的治理措施。

钻孔技术的发展趋势随着科技的不断进步,钻孔技术也在不断发展和改进。

以下是钻孔技术的一些发展趋势:1. 自动化和数字化:钻孔设备的自动化和数字化程度越来越高,提高了钻孔效率和准确性。

自动化系统可以控制钻机的运行和参数调整,使钻孔过程更加稳定和可控。

2. 高效节能:新型钻孔设备采用先进的节能技术,减少了能源消耗和环境污染。

例如,使用电动钻机替代传统的燃油钻机,可以降低运行成本并减少碳排放。

3. 深水钻探:随着海洋资源的开发和能源需求的增加,深水钻探技术得到了广泛关注。

新型的深水钻孔设备和技术正在不断研发,以应对深海环境的挑战。

4. 环境友好型钻孔液:传统的钻孔液往往含有有害化学物质,对环境造成一定程度的污染。

未来的发展趋势是开发环境友好型的钻孔液,以减少对地下水和土壤的影响。

突出松软煤层深孔打钻工艺的探析与应用

突出松软煤层深孔打钻工艺的探析与应用摘要:突出松软煤层深孔钻进工艺创新主要是针对制约钻孔钻进、钻孔质量和准确度等困难课题的研究。

为解决突出松软煤层生产过程中的煤与瓦斯突出问题,采取最主要的方法就是深孔打钻,通过在钻孔设计、钻具改进和打钻工艺等环节的研究,初步探索出一套行之有效的施工办法,较好地解决了突出松软煤层打钻工艺难题。

关键词:松软煤层;深孔打钻;工艺;创新1 突出松软煤层打钻工艺存在的问题及原因分析1.1 突出煤层赋存特征通常是含有较高地应力和瓦斯压力的煤体松软,在突出松软煤层中,打钻施工经常遇到的主要难点是瓦斯突出矿压显现造成顶钻、喷孔、塌孔、堵孔和卡钻,而且频繁出现,甚至无法施工深孔,最严重时造成卡钻。

卡钻时,不仅阻碍继续钻进,还有可能丢失钻杆,造成打捞困难,甚至无法打捞,影响正常生产。

1.2 在突出松软煤层中,钻进喷孔、卡钻的形成过程为:煤体破碎(钻进—切削煤—煤体粉碎)—瓦斯聚积(瓦斯迅速解吸—孔壁破裂—孔内堵塞—瓦斯梯度猛增)—瓦斯释放(突破堵塞—喷孔—卡钻)。

1.3 喷孔和卡钻原因机理分析:钻孔喷孔是钻孔中出现的动力现象,这种现象的出现类似煤与瓦斯突出,主要是高压瓦斯、地应力集中和松软煤体三个因素综合作用的结果。

在钻机动力的驱动下,当钻孔进入软煤(岩)分层时,钻头的旋转切削,对软煤产生一种冲击和破碎力,使煤体破裂、粉碎,破裂和粉碎了的煤体,煤层中的高压瓦斯产生迅速解吸。

钻孔周边煤体迅速的瓦斯解吸,使流人钻孔中的瓦斯增加到正常瓦斯涌出的几倍到几十倍,此时钻孔前方与后方出现了较大的瓦斯梯度,因而出现了明显的瓦斯激流,承压的瓦斯激流对破坏的煤颗粒起着边运送边粉化的作用,同时还继续向钻孔周边扩大影响范围,由于钻孔孔径小和瓦斯放散速度高和粉化了的煤颗粒难以顺利的向孔外排出,进一步增加了钻孔内外的瓦斯压力梯度,致使这种瓦斯涌出形成了爆发性的孔内瓦斯向孔口涌出,瓦斯推动煤粉颗粒沿孔隙排出,形成喷孔;一旦遇阻堵塞,形成卡钻,导致钻孔长度达不到设计要求。

概述高压喷射钻井技术及其应用

概述高压喷射钻井技术及其应用摘要:国内从1978年开始应用高压喷射钻井技术,在相同地层和钻进参数条件下,喷射钻井比普通钻井速度提高1倍以上,而且随着泵压增加,效果更加显著。

本文首先介绍了高压喷射钻井技术应用所需的条件,然后阐述了高压喷射钻井技术关键点,最后具体分析了高压喷射钻井技术的应用。

关键词:高压喷射;钻井技术;应用喷射钻井是60年代提出并现场实施的一项技术,采用高泵压辅助钻井,可以大大提高钻速。

一般采用的压力范围15-20MPa。

随着近几年人们对高压喷射的深人认识,提高射流压力有利于冲击破碎岩石,并发挥水力机械联合破岩的作用。

制约高压喷射钻井的关键因素是钻井装备,尤其是钻井泵。

喷射钻井技术作为一种新型钻井技术,相对与普通钻井技术,无论在提高钻头进尺和机械钻速等方面,都取得了突破性的发展。

由于钻头进尺和机械钻速指标的提高,也使钻井的非生产时间相对缩短,提高了钻井的速度,减少了事故,降低了成本,也使喷射钻井技术得到了广泛的应用。

我国自1978年开始推广应用高压喷射钻井技术,实践表明这一技术是提高钻井速度的有效手段,能够缩短钻井周期,显著提高经济效益。

随着液压工程、流体工程在钻井技术领域的深入,人们逐步认识到高压喷射技术的优势,并通过喷射压力的提高增加机械钻速与扩大应用场合。

1高压喷射钻井技术应用所需的条件获得高效的钻井水力参数是影响喷射钻井的主要条件。

获得高压是影响和制约当前喷射钻井技术发展和应用的关键因素,下面就高压喷射钻井条件进行阐述。

1.1先进的喷射钻头。

钻头是破岩的工具,也是射流水力特性形成的关键。

要结合地层岩性、钻井深度、钻井性能、钻具结构等因素,合理选择喷射钻头喷嘴的类型,确保形成的射流对井底水力冲击作用效果。

1.2优质的钻井液。

选用的钻井液要充分考虑地层造浆性、岩性特点、钻具组合等因素。

钻井液要具有良好的流动性,形成的射流产生的冲击力要有利于井底破岩和净化。

1.3.稳定的井眼结构。

深孔加工关键技术在实际生产中的研究与应用

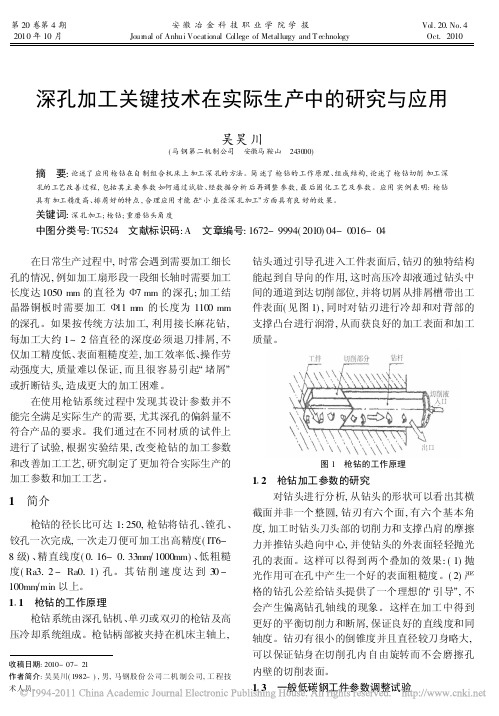

第20卷第4期2010年10月 安徽冶金科技职业学院学报Journal of Anhui Vocational College of Metallurgy and T echnologyVol.20.No.4Oct.2010深孔加工关键技术在实际生产中的研究与应用吴昊川(马钢第二机制公司 安徽马鞍山 243000)摘 要:论述了应用枪钻在自制组合机床上加工深孔的方法。

简述了枪钻的工作原理、组成结构,论述了枪钻切削加工深孔的工艺改善过程,包括其主要参数如何通过试验、经数据分析后再调整参数,最后固化工艺及参数。

应用实例表明:枪钻具有加工精度高、排屑好的特点,合理应用才能在 小直径深孔加工 方面具有良好的效果。

关键词:深孔加工;枪钻;重磨钻头角度中图分类号:TG524 文献标识码:A 文章编号:1672-9994(2010)04-0016-04收稿日期:2010-07-21作者简介:吴昊川(1982-),男,马钢股份公司二机制公司,工程技术人员。

在日常生产过程中,时常会遇到需要加工细长孔的情况,例如加工扇形段一段细长轴时需要加工长度达1050mm 的直径为 7mm 的深孔;加工结晶器铜板时需要加工 11m m 的长度为1100mm 的深孔。

如果按传统方法加工,利用接长麻花钻,每加工大约1~2倍直径的深度必须退刀排屑,不仅加工精度低、表面粗糙度差,加工效率低、操作劳动强度大,质量难以保证,而且很容易引起 堵屑 或折断钻头,造成更大的加工困难。

在使用枪钻系统过程中发现其设计参数并不能完全满足实际生产的需要,尤其深孔的偏斜量不符合产品的要求。

我们通过在不同材质的试件上进行了试验,根据实验结果,改变枪钻的加工参数和改善加工工艺,研究制定了更加符合实际生产的加工参数和加工工艺。

1 简介枪钻的径长比可达1:250,枪钻将钻孔、镗孔、铰孔一次完成,一次走刀便可加工出高精度(IT6-8级)、精直线度(0.16-0.33mm 1000mm)、低粗糙度(Ra3.2-Ra0.1)孔。

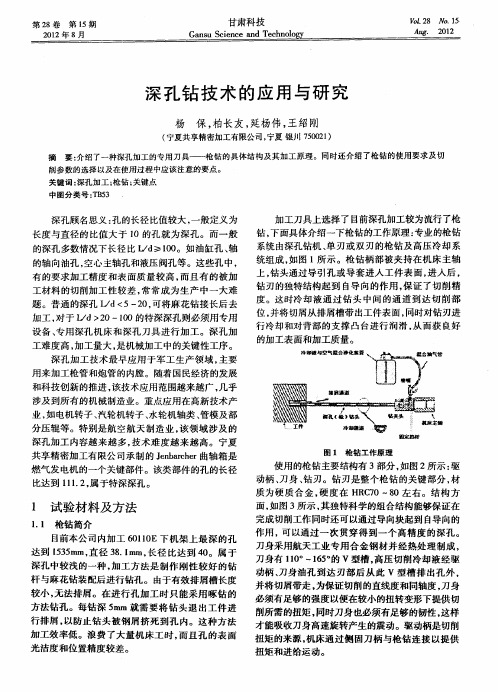

深孔钻技术的应用与研究

系统 由深孔钻机 、 刃或双刃 的枪钻及高压冷却系 单 统组成, 如图 1 所示。枪钻柄部被夹持在机床主轴 上, 钻头通 过 导引 孔 或 导 套进 人 工 件 表 面 , 人 后 , 进 钻刃 的独特 结 构起 到 自导 向的作 用 , 证 了切 削精 保 度 。这 时冷 却 液 通 过 钻 头 中 间 的 通 道 到 达 切 削部 位, 并将切屑从排屑槽带出工件表面, 同时对钻刃进 行 冷却 和对 背部 的支 撑 凸 台进 行 润 滑 , 而 获 良好 从

方法 钻孔 。每钻 深 5 m 就 需 要 将 钻 头 退 出工 件 进 m

行排 屑 , 防止 钻 头 被 钢 屑挤 死 到 孔 内。这 种 方 法 以

削所需的扭矩 , 同时刀身也必须有足够的韧性 , 这样 才能吸收刀身高速旋转产生的震动。驱动柄是切削

扭矩的来源 , 机床通过侧固刀柄 与枪钻连接 以提供 扭 矩 和进 给运动 。

中 图 分 类 号 :B 3 T 5

深孔 顾 名思 义 : 的长 径 比值较 大 , 般定 义 为 孔 一 长 度 与直 径 的 比值 大 于 1 0的孔 就 为 深 孔 。 而一 般 的深 孔 多数情 况下 长 径 比 I ≥10 Md 0 。如 油 缸孔 、 轴

加工 刀具 上选择 了 目前 深孔 加工较 为 流行 了枪 钻, 下面具 体介 绍 一下枪 钻 的工作 原理 : 专业 的枪 钻

和科技 创新 的推进 , 该技 术应 用范 围越 来越 广 , 乎 几 涉 及 到所 有 的机械 制造业 。重 点应 用在 高新 技术 产 业 , 电机 转子 、 轮机转 子 、 如 汽 水轮机 轴 类 、 管模及 部

轴

分 压辊 等 。特别 是 航 空 航 天制 造 业 , 领 域 涉 及 的 该

深孔钻削应用指南

深孔钻削应用指南深孔钻削可采用多种机床安装方式:工件旋转,刀具做进给运动;工件不动,刀具旋转又做进给运动;工件旋转,刀具做反向旋转又做进给运动。

具体采用何种方式则依据工件特征及所加工孔的情况而定。

目前常用的深孔钻削加工系统有枪钻系统、BTA单管钻系统、喷吸钻系统。

它们代表着先进、高效的孔加工技术,通过一次走刀就可以获得精密的加工效果,加工出来的孔位置准确,尺寸精度好;直线度、同轴度高,并且有很高的表面光洁度和重复性。

能够方便的加工各种形式的深孔,对于特殊形式的深孔,比如交叉孔、斜孔、盲孔及平底盲孔等也能很好的解决。

上述深孔加工系统可达到加工精度孔径尺寸:lT6~lT11表面粗糙度: Ra0.2~ Ra6.3um直线度: <0.3mm/1000mm偏斜度:≤1mm/1000mm下图为最常用的两种深孔钻削加工刀具:枪钻和BTA单管钻深孔钻削的最主要特征1.极高的材料去除率;在正常加工条件下钻削深孔均一次贯穿,无需中途退刀;能获得极佳的孔径尺寸精度、直线度、表面粗糙度,并能加工各种形式的深孔,如交叉孔,盲孔,斜孔等;加工质量的高度一致性。

当钻削深孔时,整个切削过程对刀具、机床及其相关设备有着极高的要求。

2.深孔加工是处于封闭或半封闭的状态下,故不能直接观察到刀具的切削情况。

目前只能凭经验,通过同声音、看切屑、观察机床负荷及压力表、触摸震动等外在现象来判断切削过程是否正常。

3.切削热不易传散。

一半切削过程中有80%的切削热被切屑带走,而深孔钻削只有40%,刀具占切屑热得比例较大,扩散迟、易过热,刀口温度可达600℃,必须采取强制有效地冷却方式。

4.切屑不易排出。

由于孔深,切屑经过的路线长,容易发生堵塞,造成钻头崩刃。

因此,切屑的长短和形状要加以控制,并要进行强制性排屑。

5.工艺系统刚性差。

因受孔径尺寸限制,孔的长径比较大,钻杆细而长,刚性差,易产生震动,钻孔易走偏,因而支撑导向极为重要。

这点在枪钻机床中更为突出。

喷吸钻的工作原理与应用

喷吸钻的工作原理与应用喷吸钻的简介喷吸钻是一种常用于地下工程和建筑施工中的钻孔设备,它通过喷吸作用将地下的泥土或岩石吸入到钻孔内,并将其排出。

喷吸钻不仅可以节约时间和人力,还能够对地下情况进行快速的探测和分析。

本文将介绍喷吸钻的工作原理和应用。

喷吸钻的工作原理喷吸钻的工作原理可以分为以下几个步骤:1.钻杆的下压在进行喷吸钻之前,需要将钻杆插入到地下。

钻杆是由多段组成的,可以根据需要调整长度。

操作人员通过下压的方式将钻杆插入地下,直到达到目标深度。

2.注浆器的注入在钻杆插入后,需要进行注浆操作。

注浆器是一种装有特殊混合物的设备,可以通过钻杆进行注入。

注浆作用既可以用来稳定钻孔,也可以用来加强地下结构。

3.喷吸装置的工作在注浆完成后,喷吸钻开始工作。

喷吸装置通常由一个或多个喷嘴组成,可以通过压力和吸力来将地下的泥土或岩石吸入到钻孔内,然后通过钻杆排出。

4.钻杆的回收当钻孔内的泥土或岩石被完全吸出后,需要将钻杆进行回收。

操作人员可以通过顶杆来回收钻杆,顶杆是一种长棍,可以通过注浆作用将钻杆插入地下并回收。

喷吸钻的应用喷吸钻在地下工程和建筑施工中有着广泛的应用,下面将介绍一些常见的应用场景:1.地基处理喷吸钻可以用于地基处理,通过喷吸作用将地下的松散土壤吸走,然后进行注浆,从而加强地基的稳定性和承载力。

2.隧道施工喷吸钻可以用于隧道施工中,通过喷吸作用将隧道内的岩石或泥土吸走,然后进行排出,从而减少施工难度和提高施工速度。

3.矿山开采喷吸钻可以用于矿山开采中,通过喷吸作用将矿石吸入到钻孔内,然后进行排出,从而便于采矿和提高矿石的产量。

4.环保治理喷吸钻可以用于环保治理中,通过喷吸作用将污染物吸走,然后进行处理,从而改善环境质量和保护生态环境。

总结喷吸钻是一种常用的地下施工设备,它通过喷吸作用将地下的泥土或岩石吸入钻孔,并将其排出。

喷吸钻的工作原理包括钻杆下压、注浆器注入、喷吸装置工作和钻杆回收等步骤。

喷吸钻在地基处理、隧道施工、矿山开采和环保治理等方面有着广泛的应用。

钳工(高级)练习题库(附参考答案)

钳工(高级)练习题库(附参考答案)一、单选题(共45题,每题1分,共45分)1.单杆活塞式液压缸,当无杆腔进油时因工作面积大,所以输出( )也大。

A、压力B、冲力C、推力D、速度正确答案:C2.铝合金防止裂纹的办法是() 。

A、降低模温B、正确控制合金成分C、减少推杆力正确答案:B3.T4163型坐标镗床坐标床面部件安装时应检查坐标定位精度,通常每移动( )读数一次。

A、1mmB、1000mmC、10mmD、100mm正确答案:C4.轴类零件加工时,常用两中心孔作为( ) 。

A、装配基准B、粗基准C、定位基准正确答案:C5.装配精度检验包括几何精度和( )精度检验的?A、形状B、位置C、工作D、旋转正确答案:C6.双螺母调隙结构中调整精度较高的是( )A、齿差调隙式B、双齿调隙式C、垫片调隙式D、螺纹调隙式正确答案:A7.交流接触器在检修时发现短路环损坏,该接触器() 使用A、不能继续B、在额定电压下C、在额定电流下D、能继续正确答案:A8.对被联接两轴间对中性要求高的联轴器是( )A、齿式联轴器B、弹性柱销联轴器C、滑块联轴器D、凸缘联轴器正确答案:D9.传动机架划线是借助作为安装夹具。

A、斜铁.B、角铁C、专用夹具正确答案:B10.特大工件要求经过一次吊装、找正,就能完成整个工件的划线,则一般采用的划线方法是()。

A、拉线与吊线法B、直拉翻转零件法C、工件位移法正确答案:A11.标准直齿园杜外出轮的的齿顶团直径为10mm. 齿数为20, 分度四直径为( )。

A、105mmB、100 mmC、90 mmD、80 mm正确答案:B12.单杆活塞式液压缸差动连接时,若要使其往复速度相等,其活塞直径应为活塞杆直径的( )A、√2/2B、√.2C、√3/3D、√3/2正确答案:B13.静不平衡特点是静止时,不平衡量自然处于铅垂线下方旋转时不平衡离心力使旋转件产生( )于旋转轴线方向的振动。

A、倾斜B、平行C、垂直或倾斜D、垂直正确答案:D14.() 联接由于结构简单、装拆方便、对中性好,因此广泛用于高速精密的传动中A、钩头楔键B、普通楔键C、切向键D、普通平键正确答案:D15.国家标准规定( ) 为普通螺纹的公称尺寸。

6种常见的深孔加工技术简介

六种常用的深孔加工系统什么是深孔加工?所谓深孔,就是孔的长度与孔的直径比大于10的孔。

而一般的深孔多数情况下深径比L/d≥100。

如油缸孔、轴的轴向油孔,空心主轴孔和液压阀孔等等。

这些孔中,有的要求加工精度和表面质量较高,而且有的被加工材料的切削加工性较差,经常成为生产中一大困难。

对于深孔加工,你能想到哪些方法呢?1、传统钻削深孔加工起源于美国人发明的麻花钻。

这种钻头的结构相对简单,切削液导入方便,便于制造出不同直径和长度的钻头以适用于加工不同尺寸的孔。

2、枪钻深孔枪管钻最初是应用于枪管(俗称深孔管,枪管并非用无缝精密管制作,精密管制作工艺根本上无法满足精度要求)制造业因此得名枪钻。

随着科技的不断发展和深孔加工系统制造商的不懈努力,深孔加工已经成为一种方便高效的加工方式。

并被广泛应用于如:汽车工业、航天工业、结构建筑工业、医疗器材工业、模具/刀具/治具工业及油压、空压工业等领域。

枪钻是理想的深孔加工解决方案,采用枪钻可以获得精密的加工效果,加工出来的孔位置精确,直线度、同轴度高,并且有很高的表面光洁度和重复性。

能够方便的加工各种形式的深孔,对于特殊深孔,比如交叉孔,盲孔及平底盲孔等也能很好的解决。

↑↑枪钻系统组成↑↑↑↑枪钻钻头↑↑视频资料:3、BTA系统国际孔加工协会发明的一种内排屑深孔钻,BTA 系统中钻头与钻杆为中空圆柱体,提高了刀具刚性和快速拆装问题。

其工作原理如图所示,切削液经加压从入口进入授油器后通过钻杆与孔壁形成的密封环状空间,流向切削部分进行冷却润滑,并将切屑压入钻头上的出屑口,经钻杆内腔从出口排出。

BTA 系统主要适用于直径φ>12mm 的深孔加工。

↑↑BAT系统组成↑↑↑↑BAT钻头↑↑4、喷吸钻系统喷吸钻系统是瑞典Sandvik 公司利用流体力学的喷吸效应原理发明的双管内排屑深孔钻削方法。

其喷吸钻系统采用双层管刀杆,切削液经加压后从入口进入,其中2/3的切削液进入内、外钻杆间的环形空间,流向切削部分进行冷却和润滑,并将切屑推入钻杆内腔;其余1/3 的切削液,从内钻杆上月牙状喷嘴高速喷入内钻杆,在内钻杆内腔形成一个低压区,对携带切屑的切削液产生抽吸作用,在喷、吸双重作用下,促使切屑快速从出口排出。

小直径深孔超声振动钻削技术的研究及应用的开题报告

小直径深孔超声振动钻削技术的研究及应用的开题报告一、选题背景随着制造业的快速发展,对产品精度和表面质量的要求越来越高,特别是在汽车、航空等领域,对高精度、高质量零件的需求更加明显。

而传统的机械加工方式已经难以满足这些需求,因此需要引进新的技术和手段。

深孔加工技术是一项重要的制造技术,其应用广泛,包括汽车发动机缸体、气缸套、航空发动机轴承孔等领域。

传统的深孔加工方法存在着很多难题,比如加工效率低、加工精度不高、刀具的寿命短等等。

超声振动钻削技术是一种新兴的深孔加工方法,其具有加工效率高、加工精度高、刀具寿命长等优点,成为深孔加工技术的重要发展方向。

二、研究内容本研究旨在研究小直径深孔超声振动钻削技术及其在实际应用中的效果。

具体研究内容如下:1.分析小直径深孔钻削的特点,研究超声振动钻削技术的原理和优势。

2.设计超声振动钻削系统,包括超声振动电机、附件和控制系统等。

3.通过试验和仿真等手段,验证超声振动钻削技术在小直径深孔加工中的加工效率、加工精度和刀具寿命等指标,对比其与传统方法的差异。

4.对实验结果进行分析,改进和优化超声振动钻削系统。

5.应用超声振动钻削技术进行实际加工试验,验证其在实际应用中的效果。

同时,对该技术在一些特殊领域的应用进行探索。

三、研究意义超声振动钻削技术是一种新兴的深孔加工方法,对于提高加工效率,降低成本,提高零件质量等方面具有重要意义。

本研究的意义在于:1.完善和优化小直径深孔超声振动钻削技术,提高其加工效率和加工精度,降低成本,并推动该技术在实际生产中的应用。

2.为深孔加工技术的发展和新型加工技术的引进提供理论和实践基础。

3.对使用超声振动钻削技术进行特殊领域的加工提供一些指导和帮助。

四、研究方法本研究采用实验、仿真和数学分析等方法,具体步骤如下:1.理论分析和编写文献综述,明确研究方向和目标。

2.设计超声振动钻削系统,包括超声振动电机、附件和控制系统等。

3.通过试验和仿真等手段,验证超声振动钻削技术在小直径深孔加工中的加工效率、加工精度和刀具寿命等指标。

浅谈枪钻在不锈钢材料深孔加工中的应用

浅谈枪钻在不锈钢材料深孔加工中的应用在我国的机械加工行业中,深孔的加工问题一直是一个非常严重的问题,钻孔的质量好坏直接的影响了我国机械加工行业的工作质量以及工作效率,因此在我国的机械加工行业中,对于深孔的加工一直都非常的重视,同时深孔加工的质量也是我国机械加工行业的一项非常严峻的挑战和难题。

按照我国传统形式上的钻孔尤其是深孔的加工工艺来讲,需要非常复杂并且费时的工艺流程和加工流程。

例如在深孔加工的过程中钻孔,扩孔以及铰孔等多道加工工序在目前的深孔加工过程中非常的复杂,同时伴随着加工质量低下并且不稳定以及生产效率低。

通过使用枪钻进行不锈钢钻削试验,解决不锈钢加工中存在的问题,同时对加工不锈钢时的切削性能进行研究。

针对深孔加工的过程文章进行详细的论述以及分析,希望通过文章的阐述以及分析能够有效的提升我国深孔加工的加工质量以及加工稳定性,同时也为我国机械行业的进一步提升以及发展贡献一份微薄的力量。

标签:枪钻;不锈钢;切削性能引言不锈钢材料在我国的机械加工行业中占有非常重要的位置,最主要的原因在于不锈钢材料在机械加工过程中具有以下五个优点,首先是不锈钢材料具有非常高的机械性能;其次是不锈钢材料具有非常好的韧性;第三是不锈钢材料具有非常好的塑性;再次是不锈钢材料具有较高的耐腐蚀性能;最后是不锈钢材料的综合机械加工力学性能非常的好。

正是由于上述的优点,不锈钢材料在我国的很多领域都有着非常广泛的应用,并且取得了非常好的应用效果。

在我国的机械行业,建筑行业,汽车行业,医疗行业以及航空航天行业中都有非常广泛的应用。

虽然不锈钢材料在應用的过程中非常的广泛,但是由于不锈钢材料的一些自身特殊性能导致了在材料加工制造的过程中会遇到非常多的难题,最显著的一个问题就是在我国机械行业的深孔加工的过程中,不锈钢材料会出现大量的缠刀,黏刀以及加工废屑排出困难等种种加工问题。

正是由于这一点问题导致了我国目前的科研重点以及在加工过程中要重点关注不锈钢材料的深孔加工问题,要尽量的避免不锈钢材料在深孔加工的过程中出现上述的问题。

喷吸钻的原理与应用

猛

不 同的切削速度 ,采用不 同的刀 片材料 ,并可分别磨 出

所需 要 的不 同参 数 的断 屑 台。

采取 较 大顶 角 ( 一般 取 2 a= 15 2 。~10 ) 4 。 ,以 利 断 屑。采

用支撑板 以增大切 削过程 的稳

的深孔 , 精度可达 II I1 ,加工表面粗糙度值 = TO—T7

定性 ,其位置根 据钻头受 力状

态安排 。

图 2 钻头

.

喷 吸 钻 的特 殊 处 在 于 有 内 、外钻 管,外钻管上 的反压 缝 隙 n ( 1 的大小 直接 影 图 )

中心刀 片 2 周 边 刀片 .

3 .支撑 板 4 .中间 刀片

d 压 向切削区 ,对钻 头切 削部分及导 向进行冷却与润 qL

一

图 3 冷却系统

1 .电动 机 2 .过滤 器 3 屑槽 .排 4 .压力 表 5 球 阀 6 高 压泵 . .

个动力头 ,这样虽然提高 了孔 的直线度 ,但增加 了改

续使用时有停滞 的危险 。所 以对 专门进行深 7I工 的机 L ̄ J

床来说 ,最好选用 含 E P添加剂的切削油作为切削液 。 ( )高压泵 2 压力和流量是选 配高压泵的 两个基 本

内 、外钻管之间的环形面积要大 于钻头小孔 的面积

2 结构特点 .

喷吸钻 主要 由钻 头 、内钻 管、外 钻管 三部分组 成。 钻头与钻管靠方形螺纹联接 ,如 图 1 所示 。内 、外钻 管

由连接器连接 。

之和 , 钻头小孔 的面积之和又要大 于反压缝 隙的环形

面积 ,使切削液向切削区的流动过程 中,经过 的通 道面 积逐 步缩小 ,流速加快 ,呈雾状 喷出 ,有利于钻 头的冷 却。

喷吸钻在大批量孔加工中的应用

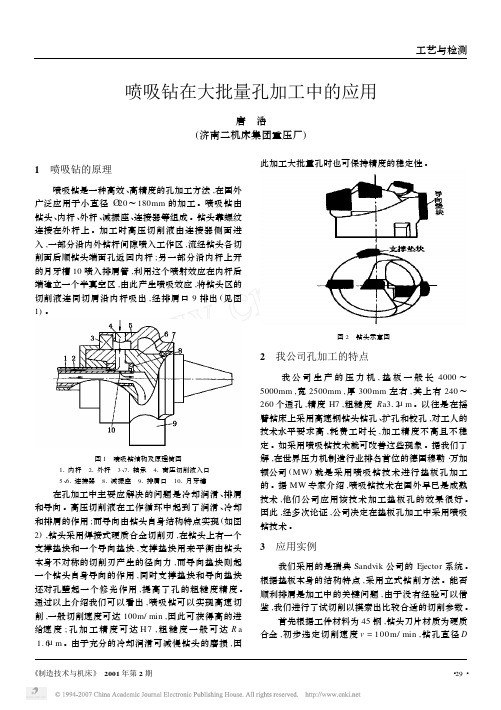

喷吸钻在大批量孔加工中的应用唐 浩(济南二机床集团重压厂)1 喷吸钻的原理 喷吸钻是一种高效、高精度的孔加工方法,在国外广泛应用于小直径 20~180mm 的加工。

喷吸钻由钻头、内杆、外杆、减振座、连接器等组成。

钻头靠螺纹连接在外杆上。

加工时高压切削液由连接器侧面进入,一部分沿内外钻杆间隙喷入工作区,流经钻头各切削面后顺钻头端面孔返回内杆;另一部分沿内杆上开的月牙槽10喷入排屑管,利用这个喷射效应在内杆后端建立一个半真空区,由此产生喷吸效应,将钻头区的切削液连同切屑沿内杆吸出,经排屑口9排出(见图1)。

图1 喷吸钻结构及原理简图11内杆 21外杆 3、71轴承 41高压切削液入口 5、61连接器 81减振座 91排屑口 101月牙槽在孔加工中主要应解决的问题是冷却润滑、排屑和导向。

高压切削液在工作循环中起到了润滑、冷却和排屑的作用;而导向由钻头自身结构特点实现(如图2),钻头采用焊接式硬质合金切削刃,在钻头上有一个支撑垫块和一个导向垫块,支撑垫块用来平衡由钻头本身不对称的切削刃产生的径向力,而导向垫块则起一个钻头自身导向的作用,同时支撑垫块和导向垫块还对孔壁起一个修光作用,提高了孔的粗糙度精度。

通过以上介绍我们可以看出,喷吸钻可以实现高速切削,一般切削速度可达100m/min ,因此可获得高的进给速度;孔加工精度可达H7,粗糙度一般可达R a1.6μm 。

由于充分的冷却润滑可减慢钻头的磨损,因此加工大批量孔时也可保持精度的稳定性。

图2 钻头示意图2 我公司孔加工的特点 我公司生产的压力机,垫板一般长4000~5000mm ,宽2500mm ,厚300mm 左右,其上有240~260个通孔,精度H7,粗糙度R a312μm 。

以往是在摇臂钻床上采用高速钢钻头钻孔、扩孔和铰孔,对工人的技术水平要求高,耗费工时长,加工精度不高且不稳定。

如采用喷吸钻技术就可改善这些现象。

据我们了解,在世界压力机制造行业排名首位的德国穆勒・万加顿公司(MW )就是采用喷吸钻技术进行垫板孔加工的。

第三章 基于BTA刀具的喷吸4

由于双管喷吸钻结构设计中受到的约 束条件太多,如内、外管之间的间隙即切 削液通道宽度、内管厚度、内管直径即排 屑通道直径面积等,很难通过实验方法取 得最佳的参数匹配,因此,对负压喷射槽 各参数的设计仅限于采用经验方法。图6为 喷射槽的示意。

图6 喷射槽示意图

(a)喷射槽倾角θ θ值越小,负压抽屑效应也越大。但由于受 工艺上的限制,一般取θ=30°。 (b)喷射槽宽度s 供油通道间隙(1~7.5mm)和内管壁厚 (0.5~1.5mm)很薄是约束喷射槽宽度(s) 值不可能太大的先天条件,否则将难以形成射 流。一般s取值0.2~0.4mm。D大时,取大值。

(a)内管扩口式;(b)内管不扩口式;△-进油间隙

(8)钻杆与钻头结合部有关尺寸参数 大制口直径D3:取D3=0.9D,保证钻杆 在该处的壁厚为(0.98D-0.9D)/2=0.04D。 前供油孔径d:6个供油孔的面积之和与内 外管之间通油截面基本相等,即 2 2 2 02 6(πd /4)=π(D -d 01 )/4

③与BTA钻相比,失去了切削液对钻杆振动所产 生的阻尼作用,容易使钻杆产生扭转振动。 一般采取的措施是,在钻杆支承架部位设置兼有 支承作用的振动阻尼装置,或是降低进给量和切削速 度。 ④ 机床的通用性受到局限。不适合加工长深孔,也 不适用于多品种小批量深孔零件加工。刀具成本高于 BTA钻,供货周期长,没有专业供货商,也难于自行 制造。

引言

BTA刀具加工时要求严格密封,只能使用专用的 深孔钻床,从而限制了技术的推广应用。20世纪60年 代初,在先进深孔技术普遍开始应用于民用装备制造 业后,瑞典SANDVIK公司推出了一种基于BTA刀具 的双管喷吸钻。这种刀具系统不需要严格密封的输油 器(油压头),对机床结构要求比较简单,甚至普通 车床、转塔车床等通用机床经简单改造都可用于深孔 加工。双管喷吸钻逐渐成为SANDVIK公司的主要深 孔加工装备产品。 我国应用该技术最早是在1973年的上海新技术展 览会上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

劲5口。

作者姓名:林运动、陈惠翔论文作者单位:河柴集团发动机公司大件分厂fcjr;9论文摘要:河柴集团发动机公司,自97年初,开发604BVl2新产品,遇到最大的技术难猫之一,是机体滑油孔加工,尺寸中46X1647.5珊,孔单迹壁厚约ll姗,#糨oo-7球墨铸铁。

一般工艺方案需近百万元的漾孔专机解决,但当时公司资叠,,寅缺,无能为力,面临科技入员艰巨的任务,是通过技术改造振兴公司实现三创新。

fij技术项目必绠结合公司现实经济状况,为经济效益创新。

(2J技术改造项目必须确保可靠性、可行性,实现技术创新。

f3)技改项目必须在实践中应用,为实厨性剑新。

为此当年10月,通过信患冈,参加一拖公司工材所举办技术交流会,会上瑞典sAmVlK公司,热情接待,安排我与两位专家共同探讨深孔加工方案,最岳洽谈最经济有效方案是,应用喷吸钻削系统与万艟Till.12大型卧镗配用,完成币46X1647.5rrm深孔加工,但机床行程不够长,需采用两端—-1——打孔,解决机床行程短的问题。

这项新技术,对河南省来说,也是我公司强处一家,领先开发的项目,s删蚣司对此项目非常认真、热情,几次来我公司现场考寨,共同制订方案,直至销售、服务,热情周到,终于在99年n月,通过产品试剞,顺利完成了这项新科技项目,节约公司设备资金投资90%以上。

由于此科技项日较新型,对机械行业比较实用,本人愿将应用中的情况介绍予广大读者,共同探讨、应用。

1弓f言河柴集团发动机公司,原名河南高速柴油机厂,现为河柴集团的支公司,自50年代起,一直生产苏联引进的王2—i80型;42—160型柴油机。

80"-'90年代生产西德弓f进蜘NM234型系列产品嗝、W、V12机,97年初开发604B诅2新产品,河柴集团对高速、轻型发动机制遣,多年来积累了丰富生产经验,但对深孔加工的经验比较浅缺,如12—180型凸轮轴孔<》20X1368,选用苏联进口深孔辜机旧。

Enb6c一201;MⅫ413234型机体上中8×332,5±o.75;中13×通(金长J;中24×通(垒长725)深油孔,选用大连机床厂设计,深孔钻∞—卿1,一台专用深孔设备,固定资产投资几十万或上百万,而且使用中也不--2—--——太理想,如大连机床厂设计事用深孔钻,结构不新型,操作、调整繁琐,光栅数显轻常失控损坏,生产效率低,还易发生孔打穿现象,两头打孔交叉不理想等因素,废摄率较高。

这次604BVl2新产摄开发,在公司资金困难、技术难度大的情况下,对工艺人员来说是一次实践业务水平的考验,如何用少量资金,多、快、努、省地解决高新技术难题,作好台理的生产技术准备工作,为此对技术改造提出高起点要求,必须达到实用性强、科学技术要领先、对公司经济效益要创新。

在信患网络指引下,通过科技洽谈,寻求到喷吸深孔加工工艺,税将其情况介绍如下,愿与广大读者共同探讨、应用。

2产品及工艺概况分析604BVl2机体材料为a巧00一7球墨铸铁,要求加工的帮位如强豇,座标尺寸、横向对2一中20《删’X12“,定位肖孔距离210±o.03,高向对底平面距离513±0.5,孔径审46n3,长1647.5mm,燃'RZl6,其加工方案基本有下列三称2.1枪钻特点:c1J适合小直径孔,一般中1N中32最大不超过--3--——中40,由专用机床进行切削加工,设备投资大。

(2)适合予精密公差孔,一次加工完,其引导套需用硬质合金压制成。

(3)冷却液压力高,密封要求严,封水圈特殊形状,需模具压制成。

2.2单管钻特点:(1)适合加工秭质不均匀合金钢、低碳钢、难断厨材料,大直径、批量生产的专用机床,设备投资大。

(2)需要建立良好的垮却系统,对切削液压力、流量、温度、导向块润滑都应适当良好控制。

(3)为确保开始钻削时导向,锫头进入工件、导商轰必须按下表公差制造,公差要求严。

导尚套时公差晒)导如酞寸公差|西)导胡蚤肘撂嗟晒)18.4~30帕.0∽川0加踟.01—,120+n012—也03425m01—315+non一十n04930.m ̄50也009m0巧12n01—d80+吼0¨—+0.0∞丑玉0l—蝴n018—d趣0M弧01—∞+n010——n02918皿m砌十n015—}n044姚01 ̄瑚地咖地0印注I导闷酗-崩牡骷涮‰基奉只制茸陶跏E勃灌f如袁棚话科。

-4——、2.3喷吸钻特点:(1)毋需专用设备,万能性强,可在普通车床、镗床加工。

f2J从预打孔开始,毋需考察密封问题。

(3J适合犬尺寸孔,一次加工成,对冷却液压力要求低是枪钻压力的1/2。

(4)经济性好,在万能机床配制专用喷吸装置及岭却翁,即可建立喷吸钻酮系统,对零件深孔进行切削。

3喷吸系统筒解及工艺方案应用ll喷吸系统筒解围2为喷吸系统结构应用情况(工)T6112卧镗,主轴孔莫氏公糊80号,工作台面1600X1250姗,纵向最大移动距离1600砌,主轴每转进绐量0.04,'-一14.4Ir吖转,因行程短必须调头,两端打孔。

(II)连接器,连接机床主轴,其尾柄N35,进水管内径中38砌,出水管内径西51哪,外壳可自由旋转,为防止外壳旋转,必须采取制动;内有接管器接内、外管,拧紧螺帽,将内、外双管夹紧,由N。

5锥柄连接机床主轴带动旋转,通过径向轴承将外壳分离不旋转。

fIit)双管系统,外管(b42.5X巾39,内管4)30x32,—{一切削液是通过在内、外管之间一个接管提供,大约60%的切削液是通过钻头喷射的,剩余切削液是通过内管的月牙小槽孔回流,这部分切削液在内管中产生真空(喷吸原理),将切削液和切屑同时向外吸出。

(图3)由于喷吸原理,在工件乖钻头衬套之闻不需要密封。

由于喷吸原理,仅需要比检钴、单管钻的压力,流量低50%的冷却液。

出于切削液压力低不超过15巴,流量小200ⅣⅡ曲,但切削形状需要正确形成,以便排属。

(ⅣJ钻头审46.04棚,本工艺方案采用钻头旋转,工件不转,在调整对,钻头对机床主轴,同轴度精度要求高,在钻头刀柄连接锥孔上测量的偏移量不超过o.02哪。

(V)夹具,采用夹具的目的clJ保证零件每次安装位置固定不变,一面二锖定位基准不变,确保加工位置精度、尺寸精度正确无误。

(2)保证钻头进入工件,起始位置正碲无误及两端打孔同轴度。

(3}引导钻头导向、定位作用。

C引对钻杆(双管J起防震、导向作用。

3.2喷吸钻工艺方案应用—书一133.2.1导向孔加工及深孔操作工步3.2.1.1导向孔加工有二种方法A、导向深孔,优点,喷吸钻直接进入加工好的导向深孔,毋需考虑垮却液的密封,但孔公差要求识严,一般为正公差。

B、导向浅孔,一般应为负公差,钻削之前,导向套可由弹簧或手推入,用0型圈定位,阻弓f导_】串却液。

我公司选用导向深孔方法,因为二头打孔需用夹具导向保证座标位置及相交尺寸。

3.2.1.2喷趿钻削深孔攥作工步(1)夹具引导用专用申,t,钻打“.L。

:-….31j中5。

(2)钻油道孔串25XTOtm3。

(3,扩油道孔孛43×65栅。

(4)楹镗油道孔45X60rnm。

(5)精镗油道孔巾460%.洒×60硼,此孔为喷吸钻导向孔。

(6}调头找正夹具上引导孔。

(7)重复l ̄5工步加工喷吸钻导向孔。

(8J采用图3装置工作原理打46X900m深孔。

(9)回转180。

找正夹具导向孔,将喷吸钻进入qJ46”%惦引导孔,打通中46滑油道孔。

——'——3.2.2机床设备及其它要求(1)喷吸钻选用的机床必须有良好的剐度及足够的功率。

(2)机床进给机祷应当稳固,进给量能连续变化,进绐量的范围在o.1~o.35r建r/转内。

(3)工件壁厚不应小于4nrs,本零件外元中63ram单迹壁厚11棚。

(4)本工艺方案采用钻头旋转,工件不旋转方法,对机床调整、机床主轴必须有较高的精度,在钻头和刀柄连接锥孔上测量,不得超过o.02ram。

(5)非标设计冷却精容积基本为流量10倍,,尺寸为1500X1000X900满足所选用冷却泵王20L/I匾n流量的齿轮籀个,双泵总流量达250工/n血。

3.2.3钻前结构及工艺参数A、钻削结药示意图3,喷吸钻外管通过夹具导向套进入预加工孔日b46咄‰必×40~50m,保证机床主轴,喷吸钻外管及预打孔,在同一轴心线上,摆差在o.02m够L内。

B、工艺参数图4为喷吸钻理论所选用的压力,流量图,实际604BVl2中46滑油深孔加工选用工艺参数n=315转/分,—舌一fr--O.Zmm/r,冷却液压力IMPa,流量200工/rr吐n。

冷却液牌号心呱侧09切削液水剂按l:10倍混入水溶值。

4小结喷吸钻嗣系统工艺目前应用于零件旋转,在专机或车床加工中有些实例可考察到,但在普通镗床加工,零件不旋转,刀具旋转工艺方案,从产品推销公司来说,还是较新的开发项目,无能为力提供实例考察点,但瑞典s邶ⅥK瓜司积极配台和我公司科技人员现场探讨,制订方案怍好一切准备,努力开发新科技项目,终于在99年11月通过产品试制实地加工,实现了这项新科技项目,其意义重大。

A、经济效益,为河柴集团公司节约90%以上的设备资金投资,以少量的投入几万元,解决新产品开发技术难题,达到了预计效果,实现三创新,技术上创新,实用性创新,经济效益创新。

B、社会效益,应用普通镗床配喷吸钻削系统,一次开发成功,在中原地区独处首家,标注着深孔加工工艺高新科技项目进入新水平,也为SANDVIK公司喷吸钻削系统设计,制造可靠性、可行性作了坚定的鉴证,为其在中目市场的销售打开了新局面。

_一C、质量效益,通过604BVl2机体深油孔中46X1647.5mm,两端打孔,同轴交叉在o.1脚以内,磅探了离速柴油机大件深孔加工精度,基本工时为454'时一件,达到设计纲领年产150毒份奇牺.5倍,证孵这项新工艺技术创新引进,其效率及效益是可行的,确保了试捌进度,在短时闻准备中,达到离质量的目标。

喷吸钻削系统,对高速发动机制造厂及机加工行业深孔加工工艺中,有着广泛应用的前途,方法上简便,生产效率离、投资少、技术准备快、加工适应性、万能性强,故此特向广大读者推荐,共同探讨,更广泛应用,为振兴机加工经济效益而努力。

上述有不当之处务请批评、指正。

二000年六月十五日—-王0一虱f和掣昂¨z机砗咿宵j参:..{J_≈t_JL-.随鸬隧K一._Jr卜.陵陋.㈨一,鬯;“f亲三foljJ厶心●f、.Ij—萋姆/叭纩,’产I遐耋静姆//l:簧’卜广蜘卫/L一Il‘卜啦.\哎仨^ff;一1≈oq.盐…一;L1■匿南≮碧‘r!馘^二匕jf7厂_一1/,≯≮If最撂黔/,,一7、之?I—I慝攀瞄,.l二适西、兰£一}、NS啊iI一lL二}!嫂纵jl。

’一俐如ll一-F—矗ILlrlL豳篓[1[一一]卫:L一广‰—~~卟‘^‘I~一_深孔钻削探讨-喷吸钻的应用作者:林运动作者单位:河柴集团发动机公司大件分厂本文链接:/Conference_29719.aspx。