H13钢属于过共析钢

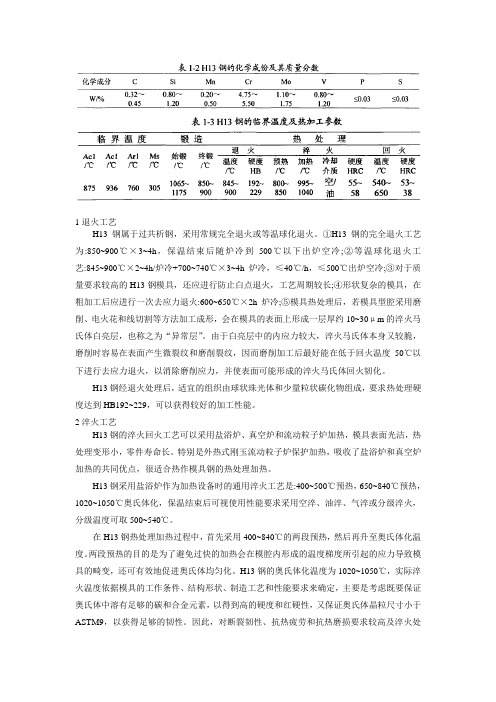

H13模具钢

1退火工艺H13钢属于过共析钢,采用常规完全退火或等温球化退火。

①H13钢的完全退火工艺为:850~900℃×3~4h,保温结束后随炉冷到500℃以下出炉空冷;②等温球化退火工艺:845~900℃×2~4h/炉冷+700~740℃×3~4h炉冷,≤40℃/h,≤500℃出炉空冷;③对于质量要求较高的H13钢模具,还应进行防止白点退火,工艺周期较长;④形状复杂的模具,在粗加工后应进行一次去应力退火:600~650℃×2h炉冷;⑤模具热处理后,若模具型腔采用磨削、电火花和线切割等方法加工成形,会在模具的表面上形成一层厚约10~30μm的淬火马氏体白亮层,也称之为“异常层”。

由于白亮层中的内应力较大,淬火马氏体本身又较脆,磨削时容易在表面产生微裂纹和磨削裂纹,因而磨削加工后最好能在低于回火温度50℃以下进行去应力退火,以消除磨削应力,并使表面可能形成的淬火马氏体回火韧化。

H13钢经退火处理后,适宜的组织由球状珠光体和少量粒状碳化物组成,要求热处理硬度达到HB192~229,可以获得较好的加工性能。

2淬火工艺H13钢的淬火回火工艺可以采用盐浴炉、真空炉和流动粒子炉加热,模具表面光洁,热处理变形小,零件寿命长。

特别是外热式刚玉流动粒子炉保护加热,吸收了盐浴炉和真空炉加热的共同优点,很适合热作模具钢的热处理加热。

H13钢采用盐浴炉作为加热设备时的通用淬火工艺是:400~500℃预热,650~840℃预热,1020~1050℃奥氏体化,保温结束后可视使用性能要求采用空淬、油淬、气淬或分级淬火,分级温度可取500~540℃。

在H13钢热处理加热过程中,首先采用400~840℃的两段预热,然后再升至奥氏体化温度。

两段预热的目的是为了避免过快的加热会在模腔内形成的温度梯度所引起的应力导致模具的畸变,还可有效地促进奥氏体均匀化。

H13钢的奥氏体化温度为1020~1050℃,实际淬火温度依据模具的工作条件、结构形状、制造工艺和性能要求来确定,主要是考虑既要保证奥氏体中溶有足够的碳和合金元素,以得到高的硬度和红硬性,又保证奥氏体晶粒尺寸小于ASTM9,以获得足够的韧性。

H13模具钢轧制实践与质量控制

H13模具钢轧制实践与质量控制王刚;肖洋【期刊名称】《金属世界》【年(卷),期】2017(000)003【总页数】4页(P46-48,60)【作者】王刚;肖洋【作者单位】本钢板材股份有限公司特殊钢厂,辽宁本溪 117000;本钢板材股份有限公司特殊钢厂,辽宁本溪 117000【正文语种】中文内容导读“现代工业,模具领先” ,这不仅是制造行业的共识,而且模具工业水平的高低己成为衡量一个国家制造业水平的重要标志之一。

热作模具作为模具工业的重要组成部分,目前正在向着大型、复杂、精密、高寿命、高效率方向加速发展。

本钢特钢厂采用电渣重熔工艺冶炼,根据特钢厂现有的轧机能力,针对钢种特性,制定相应的加热、轧制以及热处理工艺,最终成功开发出各项质量性能指标良好的热作模具钢H13,对同行业及其他相关行业有一定的指导和借鉴意义。

H13是引进于美国的5%Cr中碳合金铬系热作模具钢,相当于国内的4Cr5MoSiV1钢,用于铝镁合金及其他有色金属的热挤压成型。

因其具有热强性、抗冷热疲劳性能、抗液态金属冲蚀性等良好的综合性能以及优质的性价比而倍受市场青睐,H13已成为当前国内外应用最为广泛的热作模具钢的典型钢种。

改造前,本钢特钢厂利用锻造装备开发生产H13类模具钢,由于锻造工艺复杂,且能耗高成本高。

因此,本钢特钢厂采用轧制生产H13替代了锻造生产,2016年采用800半连轧线机组成功试生产高附加值热作模具钢H13,标志着产品生产能力再上新台阶,对加速产品转型升级,打造企业品牌形象,增强产品市场竞争力均起到了推进作用。

工艺流程为了提高热作模具钢的综合性能,国内外普遍采用电渣重熔的工艺冶炼H13,以提高H13钢的纯净度,减少硫、磷含量。

与普通电炉冶炼工艺生产的模具钢相比,这一工艺炼出钢的纯净度、致密度、均匀性以及等向性都得到大幅度改善,而且钢的韧性、塑性、抗热疲劳性和断裂韧性都得到了明显提高。

H13属于马氏体钢,白点敏感性强,易出现裂纹,冶炼过程应加强脱氧操作以及对钢锭进行退火,产品及时保温缓冷。

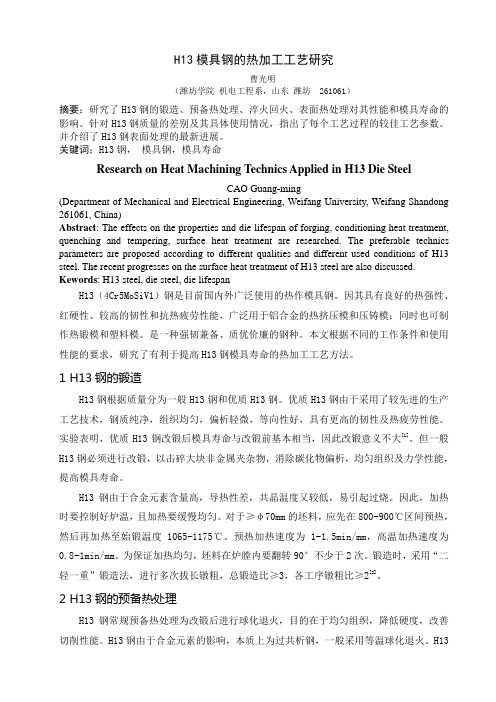

H13钢的热加工工艺研究

H13模具钢的热加工工艺研究曹光明(潍坊学院机电工程系,山东潍坊 261061)摘要:研究了H13钢的锻造、预备热处理、淬火回火、表面热处理对其性能和模具寿命的影响。

针对H13钢质量的差别及其具体使用情况,指出了每个工艺过程的较佳工艺参数。

并介绍了H13钢表面处理的最新进展。

关键词:H13钢,模具钢,模具寿命Research on Heat Machining Technics Applied in H13 Die SteelCAO Guang-ming(Department of Mechanical and Electrical Engineering, Weifang University, Weifang Shandong 261061, China)Abstract: The effects on the properties and die lifespan of forging, conditioning heat treatment, quenching and tempering, surface heat treatment are researched. The preferable technics parameters are proposed according to different qualities and different used conditions of H13 steel. The recent progresses on the surface heat treatment of H13 steel are also discussed. Kewords: H13 steel, die steel, die lifespanH13(4Cr5MoSiV1)钢是目前国内外广泛使用的热作模具钢。

因其具有良好的热强性、红硬性、较高的韧性和抗热疲劳性能,广泛用于铝合金的热挤压模和压铸模;同时也可制作热锻模和塑料模。

H13钢轧机芯棒的试验研究

H13钢轧机芯棒的试验研究王雅先【摘要】The mandrel of a rolling machine is a key fixture used in rolling seamless tubes by means of a continuous type tube-rolling mill in the metallurgical industry. The demand for mandrels and the production of seamless pipes are also increasing by the same rate. The mandrel belongs to a super-long bar with a diameter of 107 ~ 277 mm, and an operating length of 15 -18 m. The material used for mandrels is American hot-working die steel H13 (4Cr5MoSiVl). This article gained the massive empirical datum through to domestically produced core rod material smelt, forging and heat treatment experiment. After screening and optimization, the heat treatment process of steel H13 has been obtained, it provides the essential data for realizing the computer auxiliary heat treatment process design, and also carries on the thorough discussion to the H13 steel's application.%轧机芯棒是冶金行业连续式轧管机轧制无缝钢管的主要工装之一,芯棒的需求量与无缝钢管的产量同比增长.轧机芯棒直径为107~277mm,其工作长度一般为15~18m,属于超长杆件.目前芯棒所用材料为美国热作模具钢H13(4Cr5MoSiV1).通过对国产芯棒材料的冶炼、锻造和热处理试验,获取了大量试验数据,经过筛选和优化,获得了H13钢轧机芯棒的热处理生产工艺,为实现计算机辅助热处理工艺设计(CAPP)提供基础数据,同时也对H13钢的应用进行深入探讨.【期刊名称】《新技术新工艺》【年(卷),期】2012(000)005【总页数】3页(P47-49)【关键词】H13钢;冶炼;锻造;热处理工艺【作者】王雅先【作者单位】包头职业技术学院车辆工程系,内蒙古包头014030【正文语种】中文【中图分类】TG244芯棒是冶金行业轧机轧制无缝钢管的主要工装之一,芯棒的需求量与无缝钢管的产量同比增长。

H13热作模具钢断裂原因分析及热处理工艺改进

出,M3P 相在 626.84℃析出[4]。

H13 钢中碳化物以是 M23C6、MC 和 M2C 为主 ,如图

4b、4c、4d 所示结果表明:M23C6 相主要成分是 Cr,Cr 和 Mo

元素的含量随着温度的升高而逐渐降低。M23C6 相中还

(a)

图2

A 样边部的金相组织图

a——放大 500 倍

· 64 ·

(b)

b——放大 1,000 倍

含有少量的 Mn 和 V 元素。当前温度降低至 200℃以下,

Cr 元素的质量分数大约为 70%,Mo 元素的质量分数大约

为 20%。MC 相主要含有 Cr、Mo、V、C 等元素,V 元素占

《模具制造》2024 年第 3 期

·模具材料及热处理技术·

模具材料及热处理技术

H13 热作模具钢断裂原因分析及热处理工艺改进

汪

凡

(安徽工业大学冶金工程学院,安徽马鞍山

243032)

【摘要】对H13热作模具钢在其生产加工的过程之中产生的断裂缺陷进行了研究,

而导致淬火开裂。

3 热处理工艺优化

3.1 H13 钢热平衡相组成

将 H13 钢带入 JMatPro 软件计算,得到 H13 热平衡

(a)

图1

(b)

A 和 B 样品中间部位

a——A 样中间部位金相组织(1,000 倍)

b——B 样中间部位金相组织(1,000 倍)

图 2 所示为 A 样品的边部取样样品的 500 倍和 1,000

关键词:H13 钢;断裂;JMatPro;热处理工艺

中图分类号:TG162;TG142

H13钢热处理资料

引言近年来, 随着模具工业的迅速发展, 模具钢的发展也极为迅速。

由于工业生产技术的发展和不断出现的新材料, 模具的工作条件日益苛刻, 对模具钢的性能、品质、品种等方面不断地提出了新的要求, 为此,世界各国近年来都积极开发了具有各种特性, 适应不同性能要求新型模具钢。

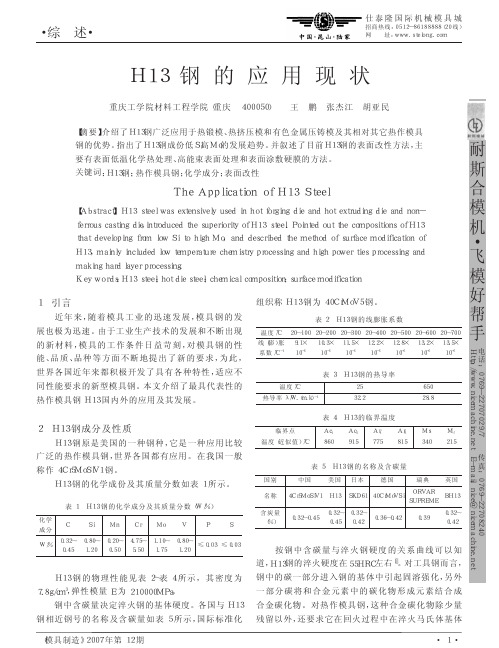

本文介绍了最具代表性的热作模具钢H13 国内外的应用及其发展.H13 钢原是美国的一种钢种, 它是一种应用比较广泛的热作模具钢, 世界各国都有应用。

在我国一般称作4Cr5MoSiV1 钢。

H13钢的含铬量为4.75%~5.50%。

一般来说, 含5%Cr的钢应具有高韧度, 故其含碳量应保持在形成少量合金碳化物的水平上。

Woodyatt和Krausst指出在870℃的Fe- Cr- C三元相图上, Hl3钢的位置在奥氏体和(A+M3C+M7C3)三相区的交界位置处较好。

相应的含碳量约0.4%[1]。

另外重要的是, 保持相对较低的含碳量是使钢的Ms点趋于相对较高的温度水平(Hl3钢的Ms点一般资料介绍为340℃左右), 使该钢在淬冷至室温时获得以马氏体为主加少量残余奥氏体和残留均匀分布的合金碳化物组织, 较低的含碳量经回火后获得均匀的回火马氏体组织, 避免使过多残余奥氏体在工作温度下发生转变影响工件的工作性能或变形。

这些少量残余奥氏体在淬火以后的两次或三次回火过程中应可达到转变完全[2]。

顺便指出, H13钢淬火后得到的马氏体组织为板条马氏体+少量片状马氏体+少量残余奥氏体。

众所周知, 钢中增加碳含量将提高钢的强度, 对热作模具钢而言, 会使高温强度、热态硬度和耐磨损性提高, 但会导致其韧度降低。

有学者在文献[3]中将各类H型钢的性能比较证明了这个观点。

通常认为导致钢塑性和韧度降低的含碳量界限为0.4%。

为此要求人们在钢合金化设计时遵循下述原则: 在保持强度前提下要尽可能降低钢的含碳量, 有资料已提出: 在钢抗拉强度达1550MPa以上时, 含C量在0.3%~0.4%为宜[2]。

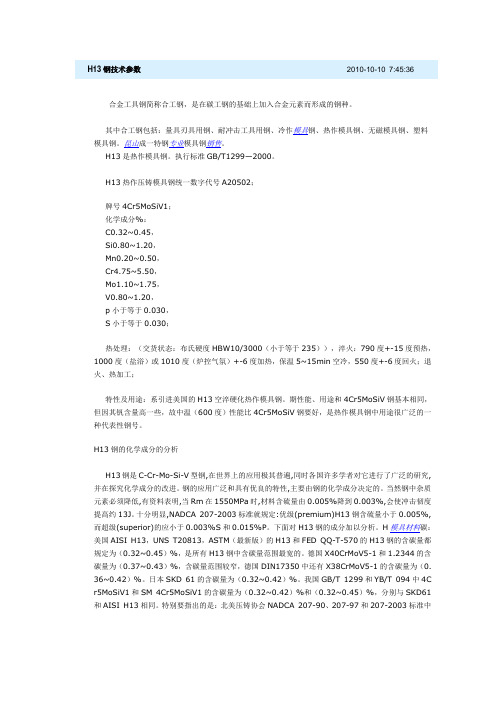

H13钢技术参数

H13钢技术参数2010-10-10 7:45:36 合金工具钢简称合工钢,是在碳工钢的基础上加入合金元素而形成的钢种。

其中合工钢包括:量具刃具用钢、耐冲击工具用钢、冷作模具钢、热作模具钢、无磁模具钢、塑料模具钢。

昆山成一特钢专业模具钢销售。

H13是热作模具钢。

执行标准GB/T1299—2000。

H13热作压铸模具钢统一数字代号A20502;牌号4Cr5MoSiV1;化学成分%:C0.32~0.45,Si0.80~1.20,Mn0.20~0.50,Cr4.75~5.50,Mo1.10~1.75,V0.80~1.20,p小于等于0.030,S小于等于0.030;热处理:(交货状态:布氏硬度HBW10/3000(小于等于235)),淬火:790度+-15度预热,1000度(盐浴)或1010度(炉控气氛)+-6度加热,保温5~15min空冷,550度+-6度回火;退火、热加工;特性及用途:系引进美国的H13空淬硬化热作模具钢。

期性能、用途和4Cr5MoSiV钢基本相同,但因其钒含量高一些,故中温(600度)性能比4Cr5MoSiV钢要好,是热作模具钢中用途很广泛的一种代表性钢号。

H13钢的化学成分的分析H13钢是C-Cr-Mo-Si-V型钢,在世界上的应用极其普遍,同时各国许多学者对它进行了广泛的研究,并在探究化学成分的改进。

钢的应用广泛和具有优良的特性,主要由钢的化学成分决定的。

当然钢中杂质元素必须降低,有资料表明,当Rm在1550MPa时,材料含硫量由0.005%降到0.003%,会使冲击韧度提高约13J。

十分明显,NADCA 207-2003标准就规定:优级(premium)H13钢含硫量小于0.005%,而超级(superior)的应小于0.003%S和0.015%P。

下面对H13钢的成分加以分析。

H模具材料碳:美国AISI H13,UNS T20813,ASTM(最新版)的H13和FED QQ-T-570的H13钢的含碳量都规定为(0.32~0.45)%,是所有H13钢中含碳量范围最宽的。

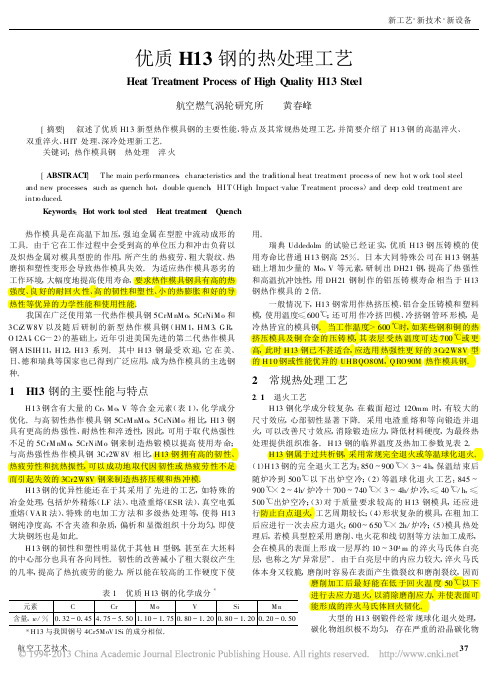

06优质H13钢的热处理工艺_黄春峰

Heat Treatment Process of High Quality H13Steel航空燃气涡轮研究所 黄春峰[摘要] 叙述了优质H13新型热作模具钢的主要性能、特点及其常规热处理工艺,并简要介绍了H13钢的高温淬火、双重淬火、HIT 处理、深冷处理新工艺。

关键词:热作模具钢 热处理 淬火[ABSTRAC T ] T he main perfo rmances ,characteristics and the tr aditional heat treatment process of new hot w ork tool steel and new processes ,such as quench hot ,double quench ,HI T (High Impact _value T reatment process )and deep cold treatment are intro duced .Keywords :Hot work tool steel Heat treatment Quench 表1 优质H13钢的化学成分*元素C Cr M o V Si M n 含量,w /%0.32~0.454.75~5.501.10~1.750.80~1.200.80~1.200.20~0.50 *H13与我国钢号4Cr5M oV1Si 的成分相似。

热作模具是在高温下加压,强迫金属在型腔中流动成形的工具。

由于它在工作过程中会受到高的单位压力和冲击负荷以及炽热金属对模具型腔的作用,所产生的热疲劳、粗大裂纹、热磨损和塑性变形会导致热作模具失效。

为适应热作模具恶劣的工作环境,大幅度地提高使用寿命,要求热作模具钢具有高的热强度、良好的耐回火性、高的韧性和塑性、小的热膨胀和好的导热性等优异的力学性能和使用性能。

我国在广泛使用第一代热作模具钢5CrM nM o ,5CrNiM o 和3CrZ W8V 以及随后研制的新型热作模具钢(HM 1,HM 3,G R ,O 12A l ,CG -2)的基础上,近年引进美国先进的第二代热作模具钢A ISIH11,H12,H13系列。

H13模具钢金相组织分析

热作模具钢H13的显微组织金相分析摘要:按照北美压铸协会提出的优质压铸模H13钢验收标准NADCA# 207-90和H11、H13及改良型钢的显微成分偏析验收参考图谱对H13某国产钢进行显微组织分析,并对其真空淬火显微组织进行研究。

关键词:热作模具钢;热处理;显微组织1前言H13钢在淬硬条件下具有较高韧度,并具有优良的抗热裂能力,是一种强韧兼有的空冷硬化型热作模具用钢。

它适用于制造压铸模、挤压模、热切边模、热锻模的热冲孔模具等。

H13钢在我国为4Cr5MoSiV1钢。

德国的DIN1.2344,瑞典的SS142242,法国的AFNORZ40COV5和日本的JISSKD61与之相类似。

众所周知,影响模具寿命的最重要因素是热作模具钢的质量。

现在,描述热作模具钢的质量主要通过显微组织分析。

评定显微组织的标准广泛采用北美压铸协会模具材料委员会编的《压力铸造模具用高级H13钢的验收标准》NADCA#207-90。

新近研究的显微带状组织验收参考图谱更能说明钢材力学性能和模具寿命的关系。

因而,它们是对材料进行金相评级的重要依据。

本文从这两方面着手对一种国产H13钢进行显微组织分析,并对这种材料的真空淬火显微组织作研究。

2按NADCA的分析按照NADCA#207-90标准,一般试样都在退火态下进行推测。

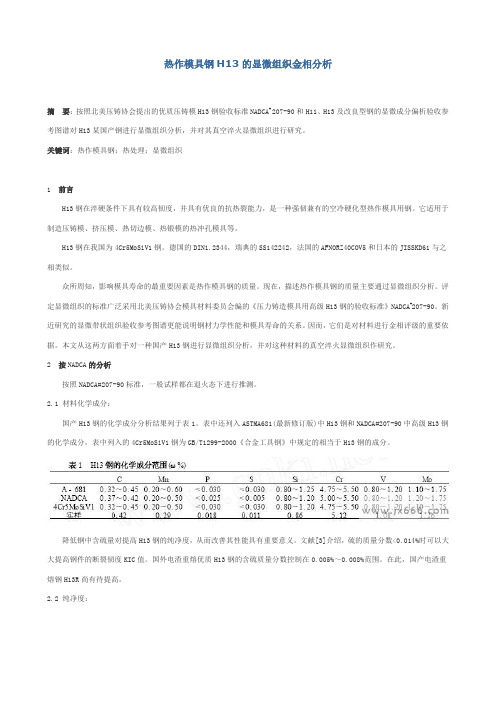

2.1 材料化学成分:国产H13钢的化学成分分析结果列于表1。

表中还列入ASTMA681(最新修订版)中H13钢和NADCA#207-90中高级H13钢的化学成分,表中列入的4Cr5MoSiV1钢为GB/T1299-2000《合金工具钢》中规定的相当于H13钢的成分。

降低钢中含硫量对提高H13钢的纯净度,从而改善其性能具有重要意义。

文献[3]介绍,硫的质量分数<0.014%时可以大大提高钢件的断裂韧度KIC值。

国外电渣重熔优质H13钢的含硫质量分数控制在0.005%~0.008%范围。

在此,国产电渣重熔钢H13R尚有待提高。

H13(热作模具钢)

H13钢属于过共析钢,采用常规完全退火或等温球化退火(1)H13钢的完全退火工艺为:850~900e@3~4h,保温结束后随炉冷到500e以下出炉空冷;(2)等温球化退火工艺:845~900度×2~4h/炉冷+700~740度×3~4h/炉冷,[40度/h,[500度出炉空冷;(3)对于质量要求较高的H13钢模具,还应进行防止白点退火,工艺周期较长;(4)形状复杂的模具,在粗加工后应进行一次去应力退火:600~650e@2h/炉冷;(5)模具热处理后,若模具型腔采用磨削!电火花和线切割等方法加工成形会在模具的表面上形成一层厚约10~30Lm的淬火马氏体白亮层,也称之为/异常层0"由于白亮层中的内应力较大,淬火马氏体本身又较脆,磨削时容易在表面产生微裂纹和磨削裂纹,因而磨削加工后最好能在低于回火温度50e以下进行去应力退火,以消除磨削应力,并使表面可能形成的淬火马氏体回火韧化。

大型的H13钢锻件经常规球化退火处理碳化物组织极不均匀,存在严重的沿晶碳化物链可通过多次球化退火或奥氏体化快冷(正火)再球化退火来实现淬火工艺:H13钢的淬火回火工艺可以采用盐浴炉!真空炉和流动粒子炉加热,模具表面光洁,热处理变形小,零件寿命长"特别是外热式刚玉流动粒子炉保护加热,吸收了盐浴炉和真空炉加热的共同优点,很适合热作模具钢的热处理加热。

H13钢采用盐浴炉作为加热设备时的通用淬火工艺是:40~500度预热(0.5min/mm),650~840e 预热(0.5min/mm) 1020~1050度奥氏体化(0.25~0.45min/mm),保温结束后可视使用性能要求采用空淬,油淬,气淬或分级淬火,分级温度可取500~540度(0.25min/mm)。

对断裂裂韧性,抗热疲劳和抗热磨损要求较高及淬火处理后需要电加工的模具,为了得到最高的红硬性,可采用奥氏体化温度上限对于要求畸变小!晶粒细!冲击韧性高的模具,为了得到最好的韧性和防止开裂,应采用奥氏体化温度下限。

H13钢和HM3

H13钢H13钢是C-Cr-Mo-Si-V型钢,在世界上的应用极其普遍,同时各国许多学者对它进行了广泛的研究,并在探究化学成分的改进。

钢的应用广泛和具有优良的特性,主要由钢的化学成分决定的。

当然钢中杂质元素必须降低,有资料表明,当Rm在1550MPa时,材料含硫量由0.005%降到0.003%,会使冲击韧度提高约13J。

十分明显,NADCA 207-2003标准就规定:优级(premium)H13钢含硫量小于0.005%,而超级(superior)的应小于0.003%S和0.015%P。

下面对H13钢的成分加以分析。

碳:美国AISI H13,UNS T20813,ASTM(最新版)的H13和FED QQ-T-570的H13钢的含碳量都规定为(0.32~0.45)%,是所有H13钢中含碳量范围最宽的。

德国X40CrMoV5-1和1.2344的含碳量为(0.37~0.43)%,含碳量范围较窄,德国DIN17350中还有X38CrMoV5-1的含碳量为(0.36~0.42)%。

日本SKD 61的含碳量为(0.32~0.42)%。

我国GB/T 1299和YB/T 094中4Cr5MoSiV1和SM 4Cr5MoSiV1的含碳量为(0.32~0.42)%和(0.32~0.45)%,分别与SKD61和AISI H13相同。

特别要指出的是:北美压铸协会NADCA 207-90、207-97和207-2003标准中对H13钢的含碳量都规定为(0.37~0.42)%。

钢中含碳量决定淬火钢的基体硬度,按钢中含碳量与淬火钢硬度的关系曲线可以知道,H13钢的淬火硬度在55HRC左右。

对工具钢而言,钢中的碳一部分进入钢的基体中引起固溶强化。

另外一部分碳将和合金元素中的碳化物形成元素结合成合金碳化物。

对热作模具钢,这种合硬化现象。

从而由均匀分布的残留合金碳化合物和回火马氏体的组织来决定热作模具钢的性能。

由此可见,钢中的含C量不能太低。

H13热处理工艺

退火工艺:H13钢属于过共析钢,采用常规完全退火或等温球化退火(1)H13钢的完全退火工艺为:850~900e@3~4h,保温结束后随炉冷到500e以下出炉空冷;(2)等温球化退火工艺:845~900度×2~4h/炉冷+700~740度×3~4h/炉冷,[40度/h,[500度出炉空冷;(3)对于质量要求较高的H13钢模具,还应进行防止白点退火,工艺周期较长;(4)形状复杂的模具,在粗加工后应进行一次去应力退火:600~650e@2h/炉冷;(5)模具热处理后,若模具型腔采用磨削!电火花和线切割等方法加工成形会在模具的表面上形成一层厚约10~30Lm的淬火马氏体白亮层,也称之为/异常层0"由于白亮层中的内应力较大,淬火马氏体本身又较脆,磨削时容易在表面产生微裂纹和磨削裂纹,因而磨削加工后最好能在低于回火温度50e以下进行去应力退火,以消除磨削应力,并使表面可能形成的淬火马氏体回火韧化。

大型的H13钢锻件经常规球化退火处理碳化物组织极不均匀,存在严重的沿晶碳化物链可通过多次球化退火或奥氏体化快冷(正火)再球化退火来实现淬火工艺:H13钢的淬火回火工艺可以采用盐浴炉!真空炉和流动粒子炉加热,模具表面光洁,热处理变形小,零件寿命长"特别是外热式刚玉流动粒子炉保护加热,吸收了盐浴炉和真空炉加热的共同优点,很适合热作模具钢的热处理加热。

H13钢采用盐浴炉作为加热设备时的通用淬火工艺是:40~500度预热(0.5min/mm),650~840e预热(0.5min/mm) 1020~1050度奥氏体化(0.25~0.45min/mm),保温结束后可视使用性能要求采用空淬,油淬,气淬或分级淬火,分级温度可取500~540度(0.25min/mm)。

对断裂裂韧性,抗热疲劳和抗热磨损要求较高及淬火处理后需要电加工的模具,为了得到最高的红硬性,可采用奥氏体化温度上限对于要求畸变小!晶粒细!冲击韧性高的模具,为了得到最好的韧性和防止开裂,应采用奥氏体化温度下限。

H13模具钢金相组织分析

热作模具钢H13的显微组织金相分析摘要:按照北美压铸协会提出的优质压铸模H13钢验收标准NADCA# 207-90和H11、H13及改良型钢的显微成分偏析验收参考图谱对H13某国产钢进行显微组织分析,并对其真空淬火显微组织进行研究。

关键词:热作模具钢;热处理;显微组织1前言H13钢在淬硬条件下具有较高韧度,并具有优良的抗热裂能力,是一种强韧兼有的空冷硬化型热作模具用钢。

它适用于制造压铸模、挤压模、热切边模、热锻模的热冲孔模具等。

H13钢在我国为4Cr5MoSiV1钢。

德国的DIN1.2344,瑞典的SS142242,法国的AFNORZ40COV5和日本的JISSKD61与之相类似。

众所周知,影响模具寿命的最重要因素是热作模具钢的质量。

现在,描述热作模具钢的质量主要通过显微组织分析。

评定显微组织的标准广泛采用北美压铸协会模具材料委员会编的《压力铸造模具用高级H13钢的验收标准》NADCA#207-90。

新近研究的显微带状组织验收参考图谱更能说明钢材力学性能和模具寿命的关系。

因而,它们是对材料进行金相评级的重要依据。

本文从这两方面着手对一种国产H13钢进行显微组织分析,并对这种材料的真空淬火显微组织作研究。

2按NADCA的分析按照NADCA#207-90标准,一般试样都在退火态下进行推测。

2.1 材料化学成分:国产H13钢的化学成分分析结果列于表1。

表中还列入ASTMA681(最新修订版)中H13钢和NADCA#207-90中高级H13钢的化学成分,表中列入的4Cr5MoSiV1钢为GB/T1299-2000《合金工具钢》中规定的相当于H13钢的成分。

降低钢中含硫量对提高H13钢的纯净度,从而改善其性能具有重要意义。

文献[3]介绍,硫的质量分数<0.014%时可以大大提高钢件的断裂韧度KIC值。

国外电渣重熔优质H13钢的含硫质量分数控制在0.005%~0.008%范围。

在此,国产电渣重熔钢H13R尚有待提高。

国产H13性能

回火后,由于MoC2 ﹑V4C3 等碳化物析出产生“二次硬化”

一般用于压铸模的H13钢材料技术要求如下:

效果,可以使强度大为提高(δb 可达200kg/mm2),此外,钢(1)硬度退火态,交货硬度≤255HB。

4.2 国产H13 钢的热处理新工艺

国产H13 钢淬火工艺实验:550℃×2min/mm + 800℃预

热,最终加热温度分别选用1030℃、 1050℃、1100℃,按

1min/mm 保温后油淬,600℃×2h 两次回火。结果表明,提高

国产H13 钢的淬火温度可加速碳化物的溶解,增加淬火后马

铸造模具用H13 钢标准”。我国生产的4Cr5MoV1SiR 钢和

2344、W302 钢相比,夹杂物含量级别尚可。以上3 种钢的

夹杂物等级对比见表4。

表3 国内外模坯夹杂物测定值及允许等级

夹杂物

类型

A 硫化物 B 氧化物

C 硅酸

盐类

D 球状

氧化物

细 1.0 1.5 1.0 2.0

1~3 倍。

(4) 真空热处理和表面强化处理:前者可防止表面氧化脱

碳并有净化表面的作用,且红硬性、回火稳定性,耐磨性较

高。压铸时粘模现象少,产品质量高。目前,国内应用较广

和正在应用的表面强化方法如表9 所示。

表9 压铸模表面强化处理方法

序号

工艺

名称

性能特征效果

1 氮化

高硬度(950HV 以上)、

物,见图2(a),一次碳化物属亚稳定共晶合金碳化物,是由

H13钢均质化和球化退火工艺的研究

H13钢均质化和球化退火工艺的研究李挺;刘宗昌;邬富宝【摘要】H13钢带状组织和液析碳化物的存在难以获得良好的球化组织,并对最终高温淬火+回火组织性能产生不良影响.通过高温均质化处理,消除了液析碳化物,减轻了带状偏析,获得了均匀细小的球化组织.与瑞典H13钢球化组织对比,显著提高了球化退火质量.【期刊名称】《内蒙古科技大学学报》【年(卷),期】2011(030)004【总页数】4页(P322-325)【关键词】H13钢;均质化处理;球化退火【作者】李挺;刘宗昌;邬富宝【作者单位】内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古科技大学材料与冶金学院,内蒙古包头014010【正文语种】中文【中图分类】TG156.2美国AISIH13钢是一种常用的热作模具钢,属于过共析钢,广泛地应用于压铸铝合金、镁合金及锌合金等轻合金,与我国牌号4Cr5MoSiV1钢相近,由于其良好的淬透性和热硬性,成为使用最广泛的热作模具钢.同国外H13钢相比,我国国产H13钢的疲劳强度、冲击韧性及其等向性均与进口H13钢存在差距,带状偏析和液析碳化物是影响国产H13钢性能的重要冶金质量缺陷.带状偏析是钢液经电渣重熔后冷却时,钢液中分配系数小于1的合金元素和杂质元素不断从树枝晶析出,在枝晶间最后凝固的部分富集碳及合金元素,锻轧过程中沿热加工方向伸展为带状,合金元素分布越不均匀,带状偏析越严重.凝固后还会形成大的块状未溶碳化物,称为液析碳化物.H13钢常规热处理为1 010~1 040℃淬火+580℃和600℃回火2次,淬火前获得细小均匀的球化组织可很大程度上提高其淬火回火态性能[1]. 试验以我国某厂生产的H13钢为研究用钢,其化学成分见表1.采用钼丝切割机切取规格为20 mm×20 mm× 15 mm试样.首先取一试样进行锻轧态组织观察,再将另一试样采用如图1(a)工艺高温均质化处理,根据已测的H13钢退火用TTT曲线[2],对两个H13钢试样一同进行等温球化退火,工艺如图1(b)所示,分别观察两种球化组织.并评定其球化组织.金相显微组织在Axiovert25型蔡司金相显微镜上观察分析;球化组织采用OLYMPUS激光共聚焦显微镜(LEXT)、扫描电镜(SEM)进行评定;硬度测定在69-1型洛氏硬度计上进行测量,载荷980 N,加载时间10 s,为对比方便通过硬度对照表将其转换为布氏硬度.侵蚀剂为硝酸的质量分数为4%的硝酸酒精溶液.2.1.1 改善带状组织钢锭凝固形成的枝晶偏析在锻轧过程中沿热加工方向重新分布,形成带状偏析,由于合金元素不均导致抗侵蚀能力不同,呈图2所示明暗相间的“带状组织”.“带状组织”是H13钢等模具钢常见冶金缺陷.图2 (a)和(b)分别为“带状组织”的横截面和纵截面.均质化处理可以降低带状偏析的程度,图3为H13钢的球化退火组织,图3(a)为未经均质化处理,图3(b)经过均质化处理,图3(a)中铁素体基体呈位向分布,碳化物颗粒分布不均匀,导致H13钢横向性能变差,不符合北美压铸协会NADCA#207-90标准中优质H13钢的组织要求.由图3(b)组织观察表明:均质化处理后,铁素体基体呈等轴状,碳化物细小均匀地分布在铁素体基体上,球化组织均匀.如表2两试样的硬度所示,均质化使得H13钢的组织均匀,各点硬度值基本相等.因此,均质化是H13钢球化退火前必不可少的工序.2.1.2 消除液析碳化物在H13钢的锻轧态组织中,发现大量白色块状组织,据文献[3],在含铬量大的热作模具钢中,铬的枝晶偏析会导致在钢锭的枝晶间形成大的块状共晶碳化物.保留在钢中的共晶碳化物在随后的轧制过程中被破碎成不规则的角状小块,沿轧制延伸方向分布,成为液析碳化物如图4.液析碳化物颗粒尺寸相当大,从图4(a)看到约为6~200μm2,与基体界面呈非共格界面,在温度和载荷的交变循环中,两相的相界面处容易形成裂纹源,因此应该尽量消除液析碳化物.通过扫描电镜的原子序数衬度成像,液析碳化物主要是原子序数较大的富含V的碳化物,后续的热处理并不能消除液析碳化物,只有在低于固相线的温度作长时间的保温,合金元素得到充分的扩散,液析碳化物才可以得到消除.如图4(b)均质化处理后,液析碳化物基本消除.H13钢锻态组织为珠光体、贝氏体、马氏体和合金碳化物的整合组织,组织状态复杂,硬度高,因此需要采用退火工艺改善组织状态,提高其加工性能.硬度和疲劳强度是球化组织重要的性能指标.球化退火的组织为铁素体基体+颗粒状碳化物,碳化物的数量大小和分布是影响H13钢球化退火组织性能的主要因素.图5是试验H13钢和瑞典H13钢的球化组织,组织观察表明:与瑞典H13钢相比,试验得到的球化组织铁素体基体基本呈等轴状,碳化物颗粒细小均匀,没有呈链状分布的不均匀的碳化物颗粒,球化效果良好.试验H13钢得到了与瑞典H13钢硬度基本相同的球化组织,在硬度达到标准的前提下,与瑞典H13钢相比,试验H13钢具有更好的疲劳性能.试验H13钢球化组织的碳化物颗粒尺寸更小,其分布更加均匀,见表3.在相同的交变载荷下,碳化物数量越多,其萌生的裂纹源越多,分摊到每个裂纹上的平均应力就越小,每个裂纹上产生的塑性变形相对减小,因而其裂纹扩展相对较慢,从而减缓了初始疲劳裂纹的危害,在一定程度上细化碳化物能够提高疲劳性能.(1)1 280℃×20 h均质化退火可以消除液析碳化物,减轻带状组织偏析程度.(2)通过均质化+球化退火工艺,获得了均匀细小的球化组织.与瑞典H13钢球化组织对比,显著提高了球化退火质量.球化组织硬度177HBS,与瑞典H13钢基本一致.【相关文献】[1]朱心昆,赵应富,赵昆渝.预先热处理对H13钢疲劳寿命的影响[J].金属热处理,1996,(9):19-21.[2]刘宗昌,任慧平,李文学,等.H13钢的退火软化[J].包头钢铁学院学报,1997,16(4):285-288.[3]胡心彬.铌微合金化H13钢的热疲劳行为[D].上海:上海大学,2005.[4]任慧平.碳化物对H13钢退火软化的影响[J].钢铁研究学报,1997,9(5):66-68.。

H13钢热处理资料

引言近年来, 随着模具工业的迅速发展, 模具钢的发展也极为迅速。

由于工业生产技术的发展和不断出现的新材料, 模具的工作条件日益苛刻, 对模具钢的性能、品质、品种等方面不断地提出了新的要求, 为此,世界各国近年来都积极开发了具有各种特性, 适应不同性能要求新型模具钢。

本文介绍了最具代表性的热作模具钢H13 国内外的应用及其发展.H13 钢原是美国的一种钢种, 它是一种应用比较广泛的热作模具钢, 世界各国都有应用。

在我国一般称作4Cr5MoSiV1 钢。

H13钢的含铬量为4.75%~5.50%。

一般来说, 含5%Cr的钢应具有高韧度, 故其含碳量应保持在形成少量合金碳化物的水平上。

Woodyatt和Krausst指出在870℃的Fe- Cr- C三元相图上, Hl3钢的位置在奥氏体和(A+M3C+M7C3)三相区的交界位置处较好。

相应的含碳量约0.4%[1]。

另外重要的是, 保持相对较低的含碳量是使钢的Ms点趋于相对较高的温度水平(Hl3钢的Ms点一般资料介绍为340℃左右), 使该钢在淬冷至室温时获得以马氏体为主加少量残余奥氏体和残留均匀分布的合金碳化物组织, 较低的含碳量经回火后获得均匀的回火马氏体组织, 避免使过多残余奥氏体在工作温度下发生转变影响工件的工作性能或变形。

这些少量残余奥氏体在淬火以后的两次或三次回火过程中应可达到转变完全[2]。

顺便指出, H13钢淬火后得到的马氏体组织为板条马氏体+少量片状马氏体+少量残余奥氏体。

众所周知, 钢中增加碳含量将提高钢的强度, 对热作模具钢而言, 会使高温强度、热态硬度和耐磨损性提高, 但会导致其韧度降低。

有学者在文献[3]中将各类H型钢的性能比较证明了这个观点。

通常认为导致钢塑性和韧度降低的含碳量界限为0.4%。

为此要求人们在钢合金化设计时遵循下述原则: 在保持强度前提下要尽可能降低钢的含碳量, 有资料已提出: 在钢抗拉强度达1550MPa以上时, 含C量在0.3%~0.4%为宜[2]。

H13钢的应用现状

( 1) 预热处理明显地改 善了 H13 钢的 组织, 有 效 500℃~550℃分级淬火和油淬[18]。以100mm棒料的H13

消除了带状碳化物, 大大减少了粗大碳化物的数量, 钢为例, 油淬时, 棒料中心的冷却速度曲线不与TTT曲

可获得分布均匀、尺寸细小的碳化物组织。

线中的碳化物析出线相遇, 因此钢的冲击韧性不受影

含量的提高有利于增加材料的热强度, 但对韧度不利。 钼: 钼也是碳化物形成元素, 和铬一样, 可提高钢

的高温硬度和淬透性。此外, 钼还可细化晶粒, 减小回 火脆性。

钒: 钒比铬和钼更容易形成碳化物, 极少溶入铁 的固溶体中。钒的碳化物使钢具有良好的热硬性, 并

可细化晶粒, 提高钢的耐磨性。 硅: 硅是对铁素体进行置换固溶强化非常有效的

表 1 H13 钢的化学成分及其质量分数( W/%)

化学

C

Si Mn Cr Mo V

P

S

成分

传

表 5 H13 钢的名称及含碳量

真

国别

中国

美国 日本

德国

瑞典 英国

ORVAR

名称 4Cr5MoSiV1 H13 SKD61 40CrMoVSi

BH13

SUPREME

含炭量

0.32~ 0.32~

0.32~

0.32~0.45

钢的优势。指出了H13钢成份低Si高Mo的发展趋势。并叙述了目前H13钢的表面改性方法, 主

耐

要有表面低温化学热处理、高能束表面处理和表面涂敷硬膜的方法。

关键词: H13钢; 热作模具钢; 化学成分; 表面改性

斯

The Application of H13 Steel

合

【Abstr act】H13 steel was extensively used in hot forging die and hot extruding die and non-

亚共析钢、共析钢和过共析钢.

亚共析钢、共析钢和过共析钢

1、亚共析钢、共析钢和过共析钢

硬度法无法区分亚共析钢,共析钢和过共析钢。

金相法可以区分亚共析钢,共析钢和过共析钢.利用铁素体,珠光体,渗碳体之间的比例按照杠杆定理来判断含碳量.铁素体越多,含碳量越少,渗碳体越多,含碳量越高,全部是珠光体则是共析钢。

亚共析钢:珠光体加铁素体

共析钢:珠光体

过共析钢:珠光体加渗碳体

高碳钢是共析钢和过共析钢的总称.

含碳量为0.8%的钢为共析钢,以纯珠光体形式存在。

含碳量小于0.8%的钢为亚共析钢,以珠光体和铁素体的共熔体存在。

含碳量大于0.8%的钢为过共析钢,以珠光体和渗碳体的形式存在。

显微分析

亚共析钢——铁素体(白色)+珠光体(暗色)

过共析钢——珠光体(暗色)+渗碳体(白色)

含碳量增加,珠光体量增加

2、现在钢铁的分类和用途

钢即铁碳合金.根据C含量不同性质不同.用途也不同.还有受热处理的影响.

根据C含量和组织的不同可分为:

(1)工业纯铁是C含量<0.0218%的铁碳合金;

(2)碳钢是C含量在0.0218%-2.11%的铁碳合金,其中包含亚共析刚\共析刚\和过共析刚;

(3)白口铸铁其含C量在2.11%-6.69%.由于断口成白色,故叫白口铸铁,又分为亚共晶白口铁,共晶白口铁和过共晶白口铁.

3、高中低碳钢是怎么分类的?和共析钢,亚共析,过共析有什么联系和区别呢?低碳钢:C含量<0.25%

中碳钢:C含量0.25%-0.65%

高碳钢:C含量>0.65%

共析钢=0.77%,亚共析<0.77%,过共析>0.77%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

H13钢属于过共析钢,采用常规完全退火或等温球化退火

(1)H13钢的完全退火工艺为:850~900e@3~4h,保温结束后随炉冷到500e以下出炉空冷;

(2)等温球化退火工艺:845~900度×2~4h/炉冷+700~740度×3~4h/炉冷,[40度

/h,[500度出炉空冷;(3)对于质量要求较高的H13钢模具,还应进行防止白点退火,工艺周期较长;

(4)形状复杂的模具,在粗加工后应进行一次去应力退火:600~650e@2h/炉冷;(5)模具热处理后,若模具型腔采用磨削!电火花和线切割等方法加工成形会在模具的表面上形成一层厚约10~30Lm的淬火马氏体白亮层,也称之为/异常层0"由于白亮层中的内应力较大,淬火马氏体本身又较脆,磨削时容易在表面产生微裂纹和磨削裂纹,因而磨削加工后最好能在低于回火温度50e以下进行去应力退火,以消除磨削应力,并使表面可能形成的淬火马氏体回火韧化。

大型的H13钢锻件经常规球化退火处理碳化物组织极不均匀,存在严重的沿晶碳化物链可通过多次球化退火或奥氏体化快冷(正火)再球化退火来实现

淬火工艺:

H13钢的淬火回火工艺可以采用盐浴炉!真空炉和流动粒子炉加热,模具表面光洁,热处理变形小,零件寿命长"特别是

外热式刚玉流动粒子炉保护加热,吸收了盐浴炉和真空炉加热的共同优点,很适合热作模具钢的热处理加热。

H13钢采用盐浴炉作为加热设备时的通用淬火工艺是:40~500度预热

(0.5min/mm),650~840e预热(0.5min/mm) 1020~1050度奥氏体化

(0.25~0.45min/mm),保温结束后可视使用性能要求采用空淬,油淬,气淬或分级淬火,分级温度可取500~540度(0.25min/mm)。

对断裂裂韧性,抗热疲劳和抗热磨损要求较高及淬火处理后需要电加工的模具,为了得到最高的红硬性,可采用奥氏体化温度上限对于要求畸变小!晶粒细!冲击韧性高的模具,为了得到最好的韧性和防止开裂,应采用奥氏体化温度下限。

淬火加热的保温时间的优选,应保证组织转变的完成和获得所要求的合金元素固溶程度。

淬火加热保温时间过短,将降低H13钢的红硬性及抗回火能力。

H13钢的淬火温度要比退火温度高,更应该采取措施防止氧化脱碳,保证加热质量。

H13钢淬火后组织是:板条马氏体+未溶碳化物+残余奥氏体。

回火工艺:

H13钢淬火后应进行2~3次回火,以期获得所要求的力学性能。

淬火后的模具温度在低于70e时就应尽快回火,这对尺寸较大,形状复杂的热作模具尤为重要。

同时,为避免热作模具回火时重新产生残余应力,回火加热和冷却应缓慢进行。

H13钢的回火工艺应根据热作模具的工作条件和具体的失效形态来确定回火温度和硬度"一般优质H13钢大都采用54~650度×3h高温回火,以提高模具的韧性和减少残余奥氏体(AR)在模具中发生转变而引起脆性。

但高温回火易使热作模具发生热磨损和堆塌失效。

实践证明,H13钢采用350度左右的中低温回火后,心部具有较好的强韧配合和热疲劳性能,同时也不会出现蓝脆现象。

中低温回火存在较高量的AR,对弥补其韧性不足有一定作用。

AR的存在可使材料在断裂时吸收更多的能量,并改变裂纹扩展方向及裂纹尖端的应力和应变状态,从而提高钢的韧性。

值得注意的是,H13钢在425~520e内回火时出现二次化的同时会出现第二类回火脆性,显著降低冲击韧性。

这是

为回火时在马氏体板条间析出较大的碳化物,以及回火快冷AR转变为马氏体的缘故[4]"消除或减轻回火脆性的措施有(1)应选择冶金质量好!纯净度高的钢坯来锻造;(2)在热处理程中,通过形变热处理或临界区淬火得到锯齿形晶界结构,细晶粒和减少P,S杂质的晶界偏析;(3)采用二次回火,第二次火温度低于第一次回火

温度约10e,保温时间缩短20%~25%,以减轻回火脆性;(4)完全避免在脆性发展区内回火。

H13钢回火后的最终热处理组织是:回火马氏体+少量状碳化物,低于600e回火时仍保持马氏体板条状;当回火温高于650e时,马氏体形态会逐渐消失,转变为回火马氏体,起H13钢热强性的严重恶化。

参照《航空工艺技术》及本人的一些实际经验,希望能对大家有些帮助

本文转自机械之家论坛

参考资料:

文章摘要:叙述了优质H13新型热作模具钢的主要性能,特点及常规热处理工艺,并简要介绍了H13钢的高温淬火、双重淬火、HIT处理、深冷处理新工艺。

(共3页)

文章关键词:热作模具钢热处理淬火HIT处理深冷处理

文章快照:性能氏体晶

粒并最有明显长大,淬火组织是针状和板条状马氏体的混合组织。

3.2飘t淬火双重淬火即在常规热处理前预先进行一次高温回火(或高温调质):1160℃淬火『720℃回火+1050℃淬火/正常回火。

工艺结果显示,采用普通淬火工艺时,随奥氏体化温度升高.H13钢硬度及断裂韧性升高,但冲击韧性下降;如采用双重淬火工艺,可在几乎不降低韧性的条件下得到最大的断裂韧性.硬度值也高于普通淬火。

双重淬火能改善断裂韧性,是因李晶马氏体和未藩碳化翱量的减步及残余奥氏体量的增加所致。

断裂韧性的改瞢,有利于提高H13钢热作模具的疲劳裂纹扩展能力和热疲劳开裂抗力。

因此,双重淬火可以提高使用寿命。

3.3控制冷却麓度淬火国外应用HIT法(highimpact—valuetreatmentproee~5),采用特殊的冷却控制方法,防止开裂和最大限度地减少热处理变形实践证明,H13钢以不同冷却速度淬火,回火到HRC46硬度后的冲击韧性相差可达l0倍;当淬二l:冷却速度达到100℃/min以上时,才能获得最高的韧性。

随着模具材料硬度的提高.其影响也越大。

3.4深冷处理耀冷处理是采用液态氮为玲却荆(一196℃).利用汽化潜热的快速冷却方式,将淬火后的模具冷至一120℃以下,并保持适当时间。

1-113铜实施深冷处理的目的有:(1)残亲奥氏体几乎可以全部转变成马氏体i(2)组织期化并可折出擞细碳化物;(3)耐磨性比未深冷处理的模具高2~7倍.比普通冷处理(0~一100℃)的模具高1~3倍;(4)这还是一种稳定模具尺寸的工艺方法。

0●考文献1是怀成持热兼用的4Cr5MoV1Si模具锕热扯理宴既,1994(2):42~46试样室温力学性船高温力学性能(5o0℃)谇业硬度dOZ5402口k 编号HRC/MaMP8/%仃·cm/MPa/MPa,%仃·em‘15401680150512.033310509511757125531780161510.5327104091 817566356018551680752401068986160442羽以宽热作模具的选材及HI3铜的应用.上海金属.1986(6):13~203褚作明H13镑低温化学热处理誊层热疲劳特性研究.金属热处理,1993【3):33--364熊剑国外热处理技术北京:冶盘工业出睡杜.1990:38~366(贲编文曲)(上接第36)(3)夹紧面必须有足够大的面积;(4)不宜将容易引起工件变形的面,如大跨度型腔的背面,作为夹紧面。

夹紧方案设计的另一个内容是确定夹具元件舯干涉面.以判定哪些特征可加工。

一般与夹紧面同一方位上的特征均有可能是夹紧元件干涉面夹紧方案设计比定位方案设计更具有针对性,较难构造普遍适用的模块。

在本文的零件基类中,只设计了判别潜在夹紧面是否可行的函数,夹紧面的具体选择则封装于零件子类中,因为有针对性的决策过程实现起来也较为简单。

倒如,支座零件类在卧式铣床上加工支承孔时,

一般通过螺钉压板或虎钳在底面和侧面上夹紧.决策过程较易实现。

慧空工艺技术4结束语柔性化的决策过程是宴现定位夹紧自动设计的有效方法。

本文提出的定位夹紧设计方法有如下特点:既设计了通用的决策模块,适用于各类零件,卫设计了具有个性舯模块.以减少类别明确零件的决策推理盲目性{将工艺学通用的设计原则纳决策过程,采用运步判别的决策方法;同时,领域知识内容明确,表达形式台理。

应用宴践证明了上述方法的实用性和合理性。

0●考文献1王细洋夹具自动设计的投髟几

最佳答案

H13钢淬火温度1040度

H13淬火工艺

悬赏分:0 |提问时间:2009-7-2 20:48 |提问者:eagles951

不知道对不对?

推荐答案

H13淬火工艺,这个问题有些复杂,要看用途,一般1020°加热,620°回火2次,重庆鼎星渗氮公司为你

材料:H13;

硬度要求:51~53 HRC;

工件重量:137Kg。

热处理工艺?以上工件:1:550 2:850 3:淬火1030 工件比较长,最好风冷,油冷变形

大,回火1: 560 2:580 3:560 可以达到HRC51-53 度,如果炉温准确情况下。

成

一特钢。