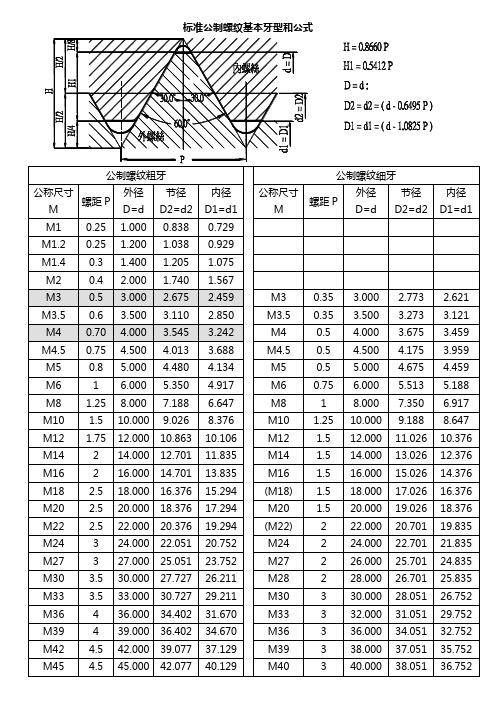

标准公制螺纹基本牙型和公式

1标准公制螺纹基本牙型和公式

0.75

1/8

27

0.94

7

4.57

10.27

9.52

8.77

0.75

1/4

18

1.41

9.5

5.08

13.57

12.44

11.31

1.13

3/8

18

1.41

10.5

6.1

17.06

15.93

14.8

1.13

1/2

14

1.81

13.5

8.13

21.22

19.77

18.32

1.45

3/4

14

1.81

1-1/2″

6

4.23

37.73

37.36

36.76

33.31

34.38

33.94

1-3/4″

5

5.08

44.02

43.59

42.79

38.7

39.95

39.45

1-7/8″

4.5

5.64

47.15

46.68

45.88

41.23

42.58

42.06

2″

4.5

5.64

50.32

49.84

49.04

44.41

45.79

45.25

内螺纹(d')公称直径3/4″=19.05 mm

外螺纹(d1)内径d'-1.28 t 3/4″=19.05 -1.28 * 2.54=15.79 mm

外螺纹(d1')内径d'-1.134 t 3/4″=19.05 -1.134 * 2.54=16.16 mm

公称直径(英寸)

每英寸牙数(n)

螺纹标准

图2 外螺纹的公差带位置

Td2/2

Td/2

• 基本偏差数值见表1(略)。 • 选择基本偏差主要依据螺纹表面涂镀层的厚度及螺纹件的装配间隙。 2.2 公差等级 按下面规定选取螺纹顶径和中径的公差等级。

螺纹直径 公差等级 内螺纹小径D1 4、5、6、7、8 外螺纹大径d 4、6、8 内螺纹中径D2 4、5、6、7、8 外螺纹中径d2 3、4、5、6、7、8、9 内螺纹小径(D1)的公差值见表2 (略) ; 外螺纹大径(d)的公差值见表3 (略) ; 内螺纹中径(D2)的公差值见表4 (略) ; 外螺纹中径(d2)的公差值见表5 (略) 。

• 基本牙型:(GB/T192-2003)

• • 基本牙型应符合图1的规定。图中粗实线代表基本牙型。 普通螺纹的基本牙型尺寸按下列公式计算,具体尺寸见表1。

P/8

3 H= 2P=0.866025404P; 5 8 H=0.541265877P; 3 8 H=0.324759526P; H 4 =0.216506351P; H 8 =0.108253175P;

•

多线螺纹的尺寸代号为“公称直径×Ph导程P螺距”,公称直径、 导程和螺距数值的单位为毫米。如果要进一步地表明螺纹的线数,可 在后面增加括号说明(使用英语进行说明。例如双线为two starts; 三线为three starts;四线为four starts)。 示例: 公称直径为16mm、螺距为1.5mm、导程为3mm的双线螺纹: M16×Ph3P1.5或M16×Ph3P1.5(two starts) 公差带代号包含中径公差带和顶径公差带代号。中径公差带代号 在前,顶径公差带代号在后。各直径的公差带代号由表示公差等级的 数值和表示公差带位置的字母(内螺纹用大写字母;外螺纹用小写字 母)组成。如果中径公差带代号与顶径公差带代号相同,则应只标注 一个公差带代号。螺纹尺寸代号与公差带间用“-”分开。 示例:

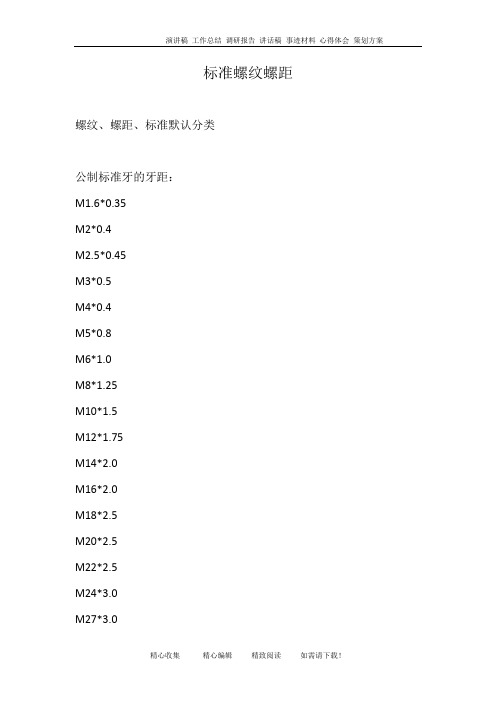

标准螺纹螺距

标准螺纹螺距螺纹、螺距、标准默认分类公制标准牙的牙距:M1.6*0.35M2*0.4M2.5*0.45M3*0.5M4*0.4M5*0.8M6*1.0M8*1.25M10*1.5M12*1.75M14*2.0M16*2.0M18*2.5M20*2.5M22*2.5M24*3.0M27*3.0M30*3.5M33*3.5M36*4.0车螺纹简介将工件表面车削成螺纹的方法称为车螺纹。

螺纹按牙型分有三角螺纹、梯形螺纹、方牙螺纹等(图1)。

其中普通公制三角螺纹应用最广。

图1 螺纹的种类1. 普通三角螺纹的基本牙型普通三角螺纹的基本牙型如图2所示,各基本尺寸的名称如下:图2 普通三角螺纹基本牙型D—内螺纹大径(公称直径);d—外螺纹大径(公称直径);D2 —内螺纹中径;d2—外螺纹中径;D1 —内螺纹小径;d1—外螺纹小径;P—螺距;H—原始三角形高度。

决定螺纹的基本要素有三个:牙型角α螺纹轴向剖面内螺纹两侧面的夹角。

公制螺纹α=60o,英制螺纹α=55o。

螺距P 它是沿轴线方向上相邻两牙间对应点的距离。

螺纹中径D2(d2) 它是平螺纹理论高度H的一个假想圆柱体的直径。

在中径处的螺纹牙厚和槽宽相等。

只有内外螺纹中径都一致时,两者才能很好地配合。

2. 车削外螺纹的方法与步骤(1)准备工作1)安装螺纹车刀时,车刀的刀尖角等于螺纹牙型角α=60o,其前角γo=0o才能保证工件螺纹的牙型角,否则牙型角将产生误差。

只有粗加工时或螺纹精度要求不高时,其前角可取γo=5o~20o。

安装螺纹车刀时刀尖对准工件中心,并用样板对刀,以保证刀尖角的角平分线与工件的轴线相垂直,车出的牙型角才不会偏斜。

如图3所示。

图3 螺纹车刀几何角度与用样板对刀2)按螺纹规格车螺纹外圆,并按所需长度刻出螺纹长度终止线。

先将螺纹外径车至尺寸,然后用刀尖在工件上的螺纹终止处刻一条微可见线,以它作为车螺纹的退刀标记。

3)根据工件的螺距P,查机床上的标牌,然后调整进给箱上手柄位置及配换挂轮箱齿轮的齿数以获得所需要的工件螺距。

1标准公制螺纹基本牙型和公式

直径

6″ ″ 6″ ″ 6″ ″ 6″ ″ ″ ″ ″ 8″ 4″ 8″ 2″ 4″ 8″ ″

每寸牙数

24 20 18 16 14 12 12 11 10 9 8 7 7 6 6 5 4.5 4.5

螺距(t)

1.06 1.27 1.41 1.59 1.81 2.12 2.12 2.31 2.54 2.82 3.18 3.63 3.63 4.23 4.23 5.08 5.64 5.64

7.9 10.27 13.57 17.06 21.22 26.57 33.23 41.99 48.05 60.09

7.14 9.52 12.44 15.93 19.77 25.12 31.46 40.22 46.29 58.33

6.39

0.75

8.77

0.75

11.31

1.13

14.8

1.13

18.32

1.16

1.81

17

9.5

26.44

25.28

24.12

1.16

2.31

19

11

33.25

31.77

30.29

1.48

2.31

22

13

41.91

40.43

38.95

1.48

2.31

23

14

47.81

46.33

44.85

1.48

2.31

26

16

59.62

58.14

56.66

1.48

2.31

30

18.5

16.24

14.95 15.35

20.96 20.89

20.5

18.63 19.05

螺纹大径、中径、小径计算公式-螺栓中经计算公式

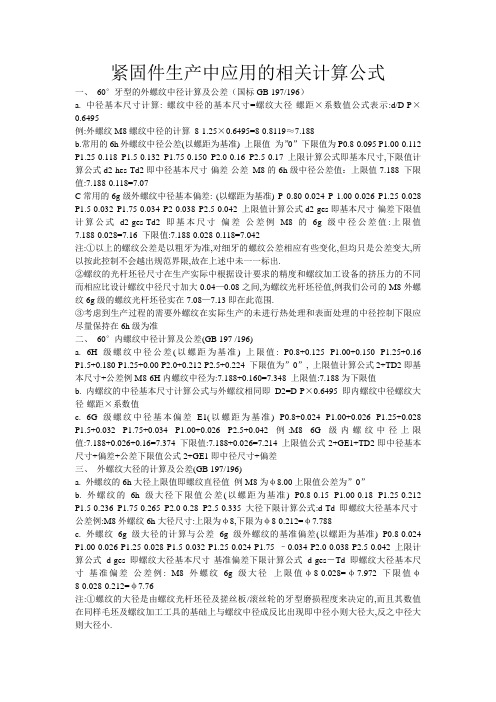

紧固件生产中应用的相关计算公式之袁州冬雪创作一、60°牙型的外罗纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算: 罗纹中径的基本尺寸=罗纹大径-螺距×系数值公式暗示:d/D-P×0.6495例:外罗纹M8罗纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常常使用的6h外罗纹中径公差(以螺距为基准) 上限值为”0” 下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118 P1.5-0.132 P1.75-0.150 P2.0-0.16 P2.5-0.17 上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差 M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C常常使用的6g级外罗纹中径基本偏差: (以螺距为基准) P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032 P1.75-0.034 P2-0.038 P2.5-0.042 上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042注:①以上的罗纹公差是以粗牙为准,对细牙的罗纹公差相应有些变更,但均只是公差变大,所以按此节制不会越出规范边界,故在上述中未一一标出.②罗纹的光杆坯径尺寸在生产实际中根据设计要求的精度和罗纹加工设备的挤压力的分歧而相应比设计罗纹中径尺寸加大0.04—0.08之间,为罗纹光杆坯径值,例我们公司的M8外罗纹6g级的罗纹光杆坯径实在7.08—7.13即在此范围.③思索到生产过程的需要外罗纹在实际生产的未停止热处理和概况处理的中径节制下限应尽可能坚持在6h级为准二、60°内罗纹中径计算及公差(GB 197 /196)a. 6H级罗纹中径公差(以螺距为基准) 上限值: P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180 P1.25+0.00 P2.0+0.212 P2.5+0.224 下限值为”0”, 上限值计算公式2+TD2即基本尺寸+公差例M8-6H内罗纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内罗纹的中径基本尺寸计算公式与外罗纹相同即D2=D-P×0.6495即内罗纹中径罗纹大径-螺距×系数值c. 6G级罗纹中径基本偏差E1(以螺距为基准) P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032 P1.75+0.034 P1.00+0.026 P2.5+0.042 例:M8 6G级内罗纹中径上限值:7.188+0.026+0.16=7.374 下限值:7.188+0.026=7.214 上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外罗纹大径的计算及公差(GB 197/196)a. 外罗纹的6h大径上限值即罗纹直径值例M8为φ8.00上限值公差为”0”b. 外罗纹的6h级大径下限值公差(以螺距为基准) P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265 P2.0-0.28 P2.5-0.335 大径下限计算公式:d-Td 即罗纹大径基本尺寸-公差例:M8外罗纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外罗纹6g级大径的计算与公差 6g级外罗纹的基准偏差(以螺距为基准) P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034 P2.0-0.038 P2.5-0.042 上限计算公式 d-ges 即罗纹大径基本尺寸-基准偏差下限计算公式 d-ges-Td 即罗纹大径基本尺寸-基准偏差-公差例: M8 外罗纹6g级大径上限值φ8-0.028=φ7.972 下限值φ8-0.028-0.212=φ7.76注:①罗纹的大径是由罗纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决议的,而且其数值在同样毛坯及罗纹加工工具的基础上与罗纹中径成反比出现即中径小则大径大,反之中径大则大径小.②对需停止热处理和概况处理等加工的零件,思索到加工过程的关系实际生产时应将罗纹大径节制在6h级的下限值加0.04mm以上,如M8的外罗纹在搓(滚)丝的大径应包管在φ7.83以上和7.95以下为宜.四、内罗纹小径的计算与公差a. 内罗纹小径的基本尺寸计算(D1) 罗纹小径基本尺寸=内罗纹基本尺寸-螺距×系数例:内罗纹M8的小径基本尺寸8-1.25×1.0825=6.646875≈6.647b. 内罗纹6H级的小径公差(以螺距为基准)及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335 P2.0 +0.375 P2.5 +0.48 内罗纹6H级的下限偏差公式D1+HE1即内罗纹小径基本尺寸+偏差注:6H级的下偏值为“0” 内罗纹6H级的上限值计算公式=D1+HE1+TD1即内罗纹小径基本尺寸+偏差+公差例:6H级M8内罗纹小径的上限值 6.647+0=6.647 6H级M8内罗纹小径的下限值 6.647+0+0.265=6.912c. 内罗纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034 P2.0 +0.038 P2.5 +0.042 内罗纹6G级的小径下限值公式=D1+GE1即内罗纹基本尺寸+偏差例: 6G级M8内罗纹小径的下限值 6.647+0.028=6.675 6G级M8内罗纹小径的上限值公式D1+GE1+TD1即内罗纹基本尺寸+偏差+公差例: 6G级M8内罗纹小径的上限值是6.647+0.028+0.265=6.94 注:①内罗纹的牙高直接关系到内罗纹的承载力矩的大小,故在毛坯生产中应尽可能在其6H 级上限值以内②在内罗纹的加工过程中,内罗纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合思索时一般采取小径的在中限至上限值之间,如果是铸铁或铝件时应采取小径的下限值至中限值之间③内罗纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要思索罗纹中径的镀层,故只在罗纹加工时思索丝锥的中径尺寸而不必思索光孔的小径.五、分度头单分度法计算单分度法计算公式:n=40/Z n:为分度头应转过的转数 Z:工件的等分数 40:分度头定数例:铣削六方的计算代入公式: n=40/6计算:①化简分数:找出最小约数2停止约分,即将分子分母同时除以2得20/3.分数的同时缩小其等分不变.②计算分数:此时要看分子与分母的数值而确定;如分子此分母大时停止计算. 20÷3=6(2/3)即n值,也即分度头应转过6(2/3)转.此时的分数已变成带分数;带分数的整数部分6为分度头应转过6整圈.带分数的分数2/3则只能是转一圈的2/3,此时又须重新计算③分度板的选用计算:缺乏一圈的计算须借助分度头的分度板来实现.计算时第一步将分数2/3停止同时扩展.例:如果同时扩展14倍时的分数为28/42;如同时扩展10倍时,分数为20/30;如同时扩展13倍时的分数为26/39……扩展分门倍数的多少要根据分度板的孔数来选择.此时应注意:①选择分度板的孔数一定能被分母3整除.如前面举例中的42孔是3的14倍,30孔是3的10倍,39是3的13倍……②分数的扩展必须是分子分母同时扩展其等分不变,如举例中的28/42=2/3×14=(2×14)/(3×14);20/30=2/3×10=(2×10) /(3×10); 26/39=2/3×13=(2×13)/(3×13) 28/42分母42即采取分度数的42孔停止分度;分子28即在上轮的定位孔上向前再转过28孔即29孔上为本轮的定位孔,20/30是在30孔分度板向前再转过10孔即11孔上为本轮的定位孔.26/39是在39孔的分度板向前再转26孔即27孔上为本轮的定位孔. 铣六方(六等分)时即可采取42孔,30孔,39孔等被3整除的孔作为分度:其操纵是手柄转整6圈后,再分别在上轮的定位孔上向前再转28+1/ 10+1 / 26+!孔的29/11/27孔上作为本轮的定位孔例2:铣15齿的齿轮计算代入公式: n=40/15 计算n=2(2/3) 是转2整圈再选被3整除的分度孔如24,30,39,42.51.54.57,66等孔板上再向前转过16,20,26,28,34,36,38,44加1孔即17,21,27,29,35,37,39,45孔作为本轮的定位孔.例3: 铣82齿的分度计算代入公式: n=40/82 计算n=20/41 即:只要选41孔的分度板,在上轮定位孔上再转过20+1即21孔作为本轮的定位孔即是例4: 铣51齿的分度计算代入公式 n=40/51由于此时分数无法计算则只能直接选孔,即选51孔的分度板,在上轮定位孔上再转过51+1即52孔作为本轮的定位孔即是例5 铣 100齿的分度计算代入公式 n=40/100 计算 n=4/10=12/30 即选30孔的分度板,在上轮定位孔上再转过12+1即13孔作为本轮的定位孔即是如所有分度板无计算所需的孔数时则应采取复式分度法计算,不在本计算方法之列,实际生产时一般采取滚齿,因复式分度计算后的实际操纵极为方便六、圆内接六方形的计算公式:①圆D求六方对边(S面) S=0.866D 即直径×0.866(系数)②六方对边(S面)求圆(D)直径D=1.1547S 即对边×1.1547(系数)七、冷镦工序的六方对边与对角计算公式①外六角对边(S)求对角e e=1.13s 即对边×1.13②内六角对边(s)求对角(e) e=1.14s 即对边×1.14(系数) 八、圆内接四方形的计算公式:①圆(D)求四方形对边(S面) S=0.7071D 即直径×0.7071②四方对边(S面)求圆(D) D =1.414S 即对边×1.414九、冷镦工序的四方对边与对角的计算公式①外四方对边(S)求对角(e) e=1.4s 即对边(s)×1.4参数十、六方体体积的计算公式① s20.866×H/m/k 即对边×对边×0.866×高或厚度十一、圆台(圆锥)体的体积计算公式0.262H(D2+d2+D×d)即0.262×高度×(大头直径×大头直径+小头直径×小头直径+大头直径×小头直径)十二、球缺体(例如半圆头)的体积计算公式 3.1416h2(R-h/3) 即3.1416×高度×高度×(半径-高度÷3)十三、内罗纹用丝锥的加工尺寸计算1.丝锥大径D0的计算公式D0=D+(0.866025P/8)×(0.5~1.3)即丝锥大径罗纹基本尺寸+0.866025螺距÷8×0.5至1.3 注:0.5至1.3的多少选择应根据螺距的大小来确认,螺距值越大则应采取小一点系数,反之,螺距值越小而相应采取大一点系数2.丝锥中径(D2)的计算公式: D2=(3×0.866025P)/8即丝锥中径=3×0.866025×螺距÷83.丝锥小径(D1)的计算公式: D1=(5×0.866025P)/8即丝锥小径=5×0.866025×螺距÷8 十四、各种形状冷镦成型用料长度计算已知:圆的体积公式是直径×直径×0.7854×长度或半径×半径×3.1416×长度即d2×0.7854×L或R2×3.1416×L 计算时将需要用料的体积X÷直径÷直径÷0.7854或X÷半径÷半径÷3.1416即为投料的长度列式=X/(3.1416R2)或X/0.7854d2 式中的X暗示需要用料体积数值 L暗示实际投料的长度数值 R/d 暗示实际投料的半径或直径十五、滚齿轮机滚齿轮的挂轮计算a. 滚齿轮主轴定数24b. 滚齿轮挂轮计算是依照将数据分解即同时扩展或缩小其等分不变来实现的 B1和b2示意图为复合变速,b3和b4示意图为直接变速c. 主轴参数24的分解c1直接分解可为2×12=24; 3×8=24; 4×6=24 c2扩展倍数后分解: 如扩展5倍24×5=120那末120便可分解为20×6; 3×40; 4×30; 6×20 如扩展8倍24×8=192那末192就分解为2×91; 91×2; 48×4; 4×48; 3×64; 64×3; 8×24; 24×8; 32×6; 6×32在扩展倍数时应将加工零件的齿数同时扩展到直至以便于分解为止;d. 演算事例分解d.1设加工零件为15齿时的计算列式:24/15同时扩展10倍后240/150;分解同时清除公倍数3得(3×80)/(3×50)=80/50此时可采取b.4示意图在中间装一任意介轮即在①处装80齿数齿轮②处装50齿数齿轮d.2设加工零件为77齿时的计算列式:24/77同时扩展90倍后2160/6930;分解(40×54)/(70/99)此时可采取b.1示意图的装配齿轮,思索到齿轮时的装配方便,1和3数可任意调换,2 和4也可任意调换但1与2或4及3与2或4位置不适调换反之4与1或3及2与1或3同不克不及调换d.3设加工零件为32齿时的计算列式: 24/32 同时扩展5倍后120/160;分解为(4×30)/(4×40)同时清除公倍数4后得30/40此时可采取b.3示意图在中间装任意介轮即在①处装30齿轮②处装40齿轮数齿轮 d.4设加工零件为13齿时的计算列式: 24/13同时扩展100倍后2400/1300;分解力(30×80)/(20×65)此时可采取 b.2示意图停止装配,注:为什么2400时分解为30×80也可分解40×60,此时应看装配后齿轮的互相吻合而定,只要好吻合即可,本齿轮齿数也可将2400分解为20×120即可同6.4的示意图装配,。

螺纹大径、中径、小径计算公式

紧固件生产中应用的相关计算公式一、 60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算: 螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算 8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准) 上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118 P1.5-0.132 P1.75-0.150 P2.0-0.16 P2.5-0.17 上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差 M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C常用的6g级外螺纹中径基本偏差: (以螺距为基准) P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032 P1.75-0.034 P2-0.038 P2.5-0.042 上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042注:①以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.②螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.③考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、 60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准) 上限值: P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180 P1.25+0.00 P2.0+0.212 P2.5+0.224 下限值为”0”, 上限值计算公式2+TD2即基本尺寸+公差例M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准) P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032 P1.75+0.034 P1.00+0.026 P2.5+0.042 例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374 下限值:7.188+0.026=7.214 上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”b. 外螺纹的6h级大径下限值公差(以螺距为基准) P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265 P2.0-0.28 P2.5-0.335 大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差 6g级外螺纹的基准偏差(以螺距为基准) P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034 P2.0-0.038 P2.5-0.042 上限计算公式 d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式 d-ges-Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972 下限值φ8-0.028-0.212=φ7.76注:①螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.②对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1) 螺纹小径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸 8-1.25×1.0825=6.646875≈6.647b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算 P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335 P2.0 +0.375 P2.5 +0.48 内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为“0”内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值6.647+0=6.647 6H级M8内螺纹小径的下限值 6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算 P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034 P2.0 +0.038 P2.5 +0.042 内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值6.647+0.028=6.675 6G级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是6.647+0.028+0.265=6.94 注:①内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内②在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间③内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

螺纹大径、中径、小径计算公式-螺栓中经计算公式

紧固件生产中应用得相关计算公式一、60°牙型得外螺纹中径计算及公差(国标GB 197/196)a、中径基本尺寸计算: 螺纹中径得基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0。

6495例:外螺纹M8螺纹中径得计算8-1.25×0、6495=8-0.8119≈7.188b、常用得6h外螺纹中径公差(以螺距为基准) 上限值为”0”下限值为P0、8-0、095 P1。

00—0、112P1、25-0。

118 P1、5—0、132 P1。

75—0。

150 P2、0—0、16P2、5-0.17 上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8得6h级中径公差值:上限值7。

188下限值:7。

188-0、118=7、07C常用得6g级外螺纹中径基本偏差: (以螺距为基准) P 0.80—0、024P 1.00-0、026P 1.25-0、028 P1。

5-0、032 P1.75-0、034P2-0、038P2.5-0。

042 上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸—偏差-公差例M8得6g级中径公差值:上限值7。

188—0.028=7、16 下限值:7。

188-0。

028-0.118=7。

042注:①以上得螺纹公差就是以粗牙为准,对细牙得螺纹公差相应有些变化,但均只就是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出。

②螺纹得光杆坯径尺寸在生产实际中根据设计要求得精度与螺纹加工设备得挤压力得不同而相应比设计螺纹中径尺寸加大0、04—0。

08之间,为螺纹光杆坯径值,例我们公司得M8外螺纹6g级得螺纹光杆坯径实在7。

08—7.13即在此范围。

③考虑到生产过程得需要外螺纹在实际生产得未进行热处理与表面处理得中径控制下限应尽量保持在6h级为准二、60°内螺纹中径计算及公差(GB197 /196)a。

1标准公制螺纹基本牙型和公式汇编

12.2

Φ12.1

5/8″

11

2.31

15.65

15.43

15.03

13.26

13.94

13.6

Φ13.5

3/4″

10

2.54

18.81

18.57

18.17

16.17

16.92

16.54

Φ16.4

7/8″

9

2.82

21.96

21.7

21.2

19.03

19.82

19.45

Φ19.5

1″

8

3.18

2

19.8

20

1.5

20.4

20.5

1

20.9

21

24

3

20.7

21

2

21.8

22

1.5

22.4

22.5

1

22.9

23

非螺纹密封英制

英制锥管螺纹

英制锥螺纹

螺纹直径

牙数

钻头直径

螺纹直径

牙数

钻头直径

螺纹直径

牙数

钻头直径

1/8

28

8.8

1/8

28

8.4

1/8

27

8.6

1/4

19

11.7

1/4

19

11.2

1/4

14.701

13.835

M16

1.5

16.000

15.026

14.376

M18

2.5

18.000

16.376

15.294

(M18)

1.5

18.000

17.026

公制标准牙

公制标准牙的牙距如下:M1.6*0.35M2*0.4M2.5*0.45M3*0.5M4*0.4M5*0.8M6*1.0M8*1.25M10*1.5M12*1.75M14*2.0M16*2.0M18*2.5M20*2.5M22*2.5M24*3.0M27*3.0M30*3.5M33*3.5M36*4.0车螺纹简介将工件表面车削成螺纹的方法称为车螺纹。

螺纹按牙型分有三角螺纹、梯形螺纹、方牙螺纹等(图1)。

其中普通公制三角螺纹应用最广。

图1 螺纹的种类1. 普通三角螺纹的基本牙型普通三角螺纹的基本牙型如图2所示,各基本尺寸的名称如下:图2 普通三角螺纹基本牙型D—内螺纹大径(公称直径);d—外螺纹大径(公称直径);D2 —内螺纹中径;d2—外螺纹中径;D1 —内螺纹小径;d1—外螺纹小径;P—螺距;H—原始三角形高度。

决定螺纹的基本要素有三个:牙型角α 螺纹轴向剖面内螺纹两侧面的夹角。

公制螺纹α=60o,英制螺纹α=55o。

螺距P 它是沿轴线方向上相邻两牙间对应点的距离。

螺纹中径D2(d2) 它是平螺纹理论高度H的一个假想圆柱体的直径。

在中径处的螺纹牙厚和槽宽相等。

只有内外螺纹中径都一致时,两者才能很好地配合。

2. 车削外螺纹的方法与步骤(1)准备工作1)安装螺纹车刀时,车刀的刀尖角等于螺纹牙型角α=60o,其前角γo=0o才能保证工件螺纹的牙型角,否则牙型角将产生误差。

只有粗加工时或螺纹精度要求不高时,其前角可取γo=5o~20o。

安装螺纹车刀时刀尖对准工件中心,并用样板对刀,以保证刀尖角的角平分线与工件的轴线相垂直,车出的牙型角才不会偏斜。

图3 螺纹车刀几何角度与用样板对刀2)按螺纹规格车螺纹外圆,并按所需长度刻出螺纹长度终止线。

先将螺纹外径车至尺寸,然后用刀尖在工件上的螺纹终止处刻一条微可见线,以它作为车螺纹的退刀标记。

3)根据工件的螺距P,查机床上的标牌,然后调整进给箱上手柄位置及配换挂轮箱齿轮的齿数以获得所需要的工件螺距。

螺纹几何参数计算公式

螺纹几何参数计算公式螺纹是一种常见的机械连接方式,广泛应用于各种机械设备和工具中。

螺纹的几何参数是螺纹设计和加工中的重要参数,对螺纹的性能和质量有着直接的影响。

本文将介绍螺纹的几何参数计算公式,以帮助读者更好地理解和应用螺纹技术。

螺纹的几何参数包括螺距、螺纹高度、螺纹角等。

这些参数的计算公式可以根据螺纹的类型和标准来确定。

下面将分别介绍常见螺纹的几何参数计算公式。

1. 常规螺纹。

常规螺纹是最常见的一种螺纹类型,其几何参数计算公式如下:螺距P = 1/n。

螺纹高度H = P/2 tan(α)。

螺纹角α = arctan(P/πD)。

其中,P为螺距,n为螺纹的每英寸螺纹数,H为螺纹高度,α为螺纹角,D 为螺纹直径。

2. 公制螺纹。

公制螺纹是一种常用的螺纹标准,其几何参数计算公式如下:螺距P = 1/n。

螺纹高度H = 0.6134P。

螺纹角α = 60°。

其中,P为螺距,n为螺纹的每毫米螺纹数,H为螺纹高度,α为螺纹角。

3. 英制螺纹。

英制螺纹是一种常用的螺纹标准,其几何参数计算公式如下:螺距P = 1/n。

螺纹高度H = 0.5413P。

螺纹角α = 60°。

其中,P为螺距,n为螺纹的每英寸螺纹数,H为螺纹高度,α为螺纹角。

4. 锥度螺纹。

锥度螺纹是一种常用的螺纹类型,其几何参数计算公式如下:螺距P = 1/n。

螺纹高度H = P/2 (tan(α1) + tan(α2))。

螺纹角α1 = arctan(P/πD1)。

螺纹角α2 = arctan(P/πD2)。

其中,P为螺距,n为螺纹的每英寸螺纹数,H为螺纹高度,α1和α2分别为两端的螺纹角,D1和D2分别为两端的螺纹直径。

通过以上公式,我们可以计算出不同类型螺纹的几何参数,从而更好地进行设计和加工。

同时,这些参数的计算也为螺纹的检测和质量控制提供了依据。

除了上述几何参数的计算公式外,还需要注意螺纹的公差和表面粗糙度等参数对螺纹质量的影响。

螺纹大径、中径、小径计算公式

紧固件生产中应用的相关计算公式一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算: 螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准) 上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118 P1.5-0.132 P1.75-0.150 P2.0-0.16 P2.5-0.17 上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C常用的6g级外螺纹中径基本偏差: (以螺距为基准) P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032 P1.75-0.034 P2-0.038 P2.5-0.042 上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042注:①以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.②螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.③考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准) 上限值: P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180 P1.25+0.00 P2.0+0.212 P2.5+0.224 下限值为”0”, 上限值计算公式2+TD2即基本尺寸+公差例M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准) P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032 P1.75+0.034 P1.00+0.026 P2.5+0.042 例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374 下限值:7.188+0.026=7.214 上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”b. 外螺纹的6h级大径下限值公差(以螺距为基准) P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265 P2.0-0.28 P2.5-0.335 大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准) P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034 P2.0-0.038 P2.5-0.042 上限计算公式d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式d-ges-Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972 下限值φ8-0.028-0.212=φ7.76注:①螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.②对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1) 螺纹小径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸8-1.25×1.0825=6.646875≈6.647b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335 P2.0 +0.375 P2.5 +0.48 内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为“0”内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值6.647+0=6.647 6H级M8内螺纹小径的下限值6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034 P2.0 +0.038 P2.5 +0.042 内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值6.647+0.028=6.675 6G 级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是 6.647+0.028+0.265=6.94 注:①内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内②在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间③内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

标准公制螺纹基本牙型和公式

41.6

1-1/2

11

44.1

1-1/2

11.5

43.9

1-1/2

11

45.1

2

11

55.8

2

11.5

56

螺距(t)

螺纹长度

基面上螺纹直径

牙型高度(h1)

有效长度

基面长度

外径(d)

中径(d2)

内径(d1)

0.91

9

4.5

9.73

9.15

8.57

0.58

1.34

11

6

13.16

12.3

11.45

0.86

42.000

39.077

37.129

M39

3

38.000

37.051

35.752

M45

4.5

45.000

42.077

40.129

M40

3

40.000

38.051

36.752

螺纹公称直径d

螺距P

钻头直径d

铜

不锈钢

2

0.4

1.6

1.6

0.25

1.75

1.75

3

0.5

2.5

2.5

0.35

2.15

2.15

4

8.57

8.92

8.67

0.58

1/4

19

1.34

13.16

13.1

12.74

11.45

11.84

11.56

0.86

3/8

19

1.34

16.66

16.6

16.24

14.95

螺纹计算公式

螺纹计算公式紧固件生产中应用的相关计算公式:一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算: 螺纹中径的基本尺寸=螺纹大径-螺距×系数值。

公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准)。

上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118P1.5-0.132 P1.75-0.150 P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差。

M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07。

C.常用的6g级外螺纹中径基本偏差: (以螺距为基准)。

P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042。

注:①以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出。

③考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准。

二、60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)。

上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为”0”,上限值计算公式2+TD2即基本尺寸+公差。

螺纹大径、中径、小径计算公式

紧固件生产中应用的相关计算公式一、60°牙型的外螺纹中径计算及公差(国标 GB 197/196 )a.中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距x系数值公式表示:d/D-P x0.6495例:外螺纹 M8螺纹中径的计算8-1.25 x 0.6495=8-0.8119〜7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为”0”下限值为P0.8-0.095 P1.00-0.112P1.25-0.118 P1.5-0.132 P1.75-0.150 P2.0-0.16 P2.5-0.17 上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值 7.188下限值:7.188-0.118=7.07C常用的6g级外螺纹中径基本偏差:(以螺距为基准)P 0.80-0.024 P 1.00-0.026 P1.25-0.028P1.5-0.032 P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式 d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例 M8的6g级中径公差值:上限值 7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042注:①以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未--- 标出.②螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04— 0.08之间,为螺纹光杆坯径值,例我们公司的 M8外螺纹6g级的螺纹光杆坯径实在7.08 — 7.13即在此范围.③考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、60°内螺纹中径计算及公差(GB 197 /196)a.6H 级螺纹中径公差(以螺距为基准)上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180 P1.25+0.00 P2.0+0.212 P2.5+0.224 下限值为” 0” ,上限值计算公式 2+TD2 即基本尺寸+公差例M8-6H内螺纹中径为:7.188+0.160=7.348上限值:7.188为下限值b.内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P x 0.6495即内螺纹中径螺纹大径-螺距X系数值c.6G 级螺纹中径基本偏差 E1(以螺距为基准)P0.8+0.024 P1.00+0.026 P1.25+0.028P1.5+0.032 P1.75+0.034 P1.00+0.026 P2.5+0.042 例:M8 6G 级内螺纹中径上限值:7.188+0.026+0.16=7.374 下限值:7.188+0.026=7.214 上限值公式 2+GE1+TD2 即中径基本尺寸+偏差+公差下限值公式 2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a.外螺纹的6h大径上限值即螺纹直径值例M8为$ 8.00上限值公差为”0”b.外螺纹的 6h级大径下限值公差(以螺距为基准)P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265 P2.0-0.28 P2.5-0.335大径下限计算公式:d-Td即螺纹大径基本尺寸- 公差例:M8外螺纹6h大径尺寸:上限为$ 8,下限为$ 8-0.212= $ 7.788c.外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准)P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 - 0.034 P2.0-0.038 P2.5-0.042 上限计算公式d-ges即螺纹大径基本尺寸-基准偏差下限计算公式d-ges- Td即螺纹大径基本尺寸-基准偏差-公差例:M8外螺纹6g级大径上限值$ 8-0.028= $ 7.972下限值$ 8-0.028-0.212= $ 7.76注:①螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.②对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加 0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在 $ 7.83 以上和7.95以下为宜.四、内螺纹小径的计算与公差a.内螺纹小径的基本尺寸计算(D1)螺纹小径基本尺寸 =内螺纹基本尺寸-螺距x系数例:内螺纹 M8的小径基本尺寸8-1.25 X 1.0825=6.646875〜6.647b.内螺纹6H级的小径公差(以螺距为基准)及小径值计算 P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265P1.5 +0.3 P1.75 +0.335 P2.0 +0.375 P2.5 +0.48 内螺纹 6H 级的下限偏差公式 D1+HE1 即内螺纹小径基本尺寸 +偏差注:6H级的下偏值为“ 0”内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值6.647+0=6.647 6H 级 M8 内螺纹小径的下限值 6.647+0+0.265=6.912c.内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算 P0.8 +0.024 P1.0 +0.026 P1.25+0.028 P1.5 +0.032 P1.75 +0.034 P2.0 +0.038 P2.5 +0.042 内螺纹 6G 级的小径下限值公式=D1+GE1即内螺纹基本尺寸 +偏差例:6G级M8内螺纹小径的下限值 6.647+0.028=6.675 6G 级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例:6G级M8内螺纹小径的上限值是 6.647+0.028+0.265=6.94注:①内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内②在内螺纹的加工过程中,内螺纹小径越小会给加工具一一丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间③内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层, 故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

螺纹大径、中径、小径计算公式

紧固件生产中应用的相关计算公式一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算: 螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准) 上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118 P1.5-0.132 P1.75-0.150 P2.0-0.16 P2.5-0.17 上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C常用的6g级外螺纹中径基本偏差: (以螺距为基准) P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032 P1.75-0.034 P2-0.038 P2.5-0.042 上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042注:①以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.②螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.③考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准) 上限值: P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180 P1.25+0.00 P2.0+0.212 P2.5+0.224 下限值为”0”, 上限值计算公式2+TD2即基本尺寸+公差例M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准) P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032 P1.75+0.034 P1.00+0.026 P2.5+0.042 例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374 下限值:7.188+0.026=7.214 上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”b. 外螺纹的6h级大径下限值公差(以螺距为基准) P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265 P2.0-0.28 P2.5-0.335 大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准) P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034 P2.0-0.038 P2.5-0.042 上限计算公式d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式d-ges-Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972 下限值φ8-0.028-0.212=φ7.76注:①螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.②对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1) 螺纹小径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸8-1.25×1.0825=6.646875≈6.647b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335 P2.0 +0.375 P2.5 +0.48 内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为“0”内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值6.647+0=6.647 6H级M8内螺纹小径的下限值6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034 P2.0 +0.038 P2.5 +0.042 内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值6.647+0.028=6.675 6G 级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是 6.647+0.028+0.265=6.94 注:①内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内②在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间③内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

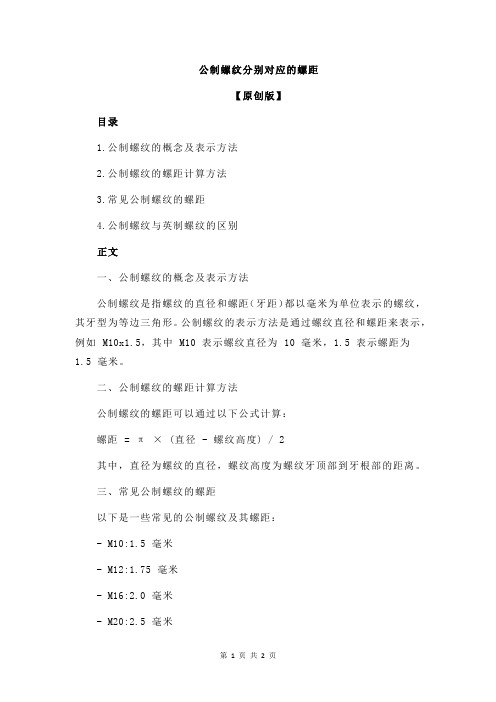

公制螺纹分别对应的螺距

公制螺纹分别对应的螺距

【原创版】

目录

1.公制螺纹的概念及表示方法

2.公制螺纹的螺距计算方法

3.常见公制螺纹的螺距

4.公制螺纹与英制螺纹的区别

正文

一、公制螺纹的概念及表示方法

公制螺纹是指螺纹的直径和螺距(牙距)都以毫米为单位表示的螺纹,其牙型为等边三角形。

公制螺纹的表示方法是通过螺纹直径和螺距来表示,例如 M10x1.5,其中 M10 表示螺纹直径为 10 毫米,1.5 表示螺距为

1.5 毫米。

二、公制螺纹的螺距计算方法

公制螺纹的螺距可以通过以下公式计算:

螺距 = π× (直径 - 螺纹高度) / 2

其中,直径为螺纹的直径,螺纹高度为螺纹牙顶部到牙根部的距离。

三、常见公制螺纹的螺距

以下是一些常见的公制螺纹及其螺距:

- M10:1.5 毫米

- M12:1.75 毫米

- M16:2.0 毫米

- M20:2.5 毫米

- M25:3.15 毫米

- M30:3.5 毫米

- M35:4.15 毫米

- M40:4.75 毫米

- M45:5.45 毫米

- M50:6.35 毫米

四、公制螺纹与英制螺纹的区别

公制螺纹与英制螺纹的主要区别在于表示方法和牙型。

公制螺纹用螺距表示,而英制螺纹则用每英寸内的螺纹牙数表示。

此外,公制螺纹的牙型为等边三角形,而英制螺纹的牙型为等腰三角形。

普通的公制、英制、美制螺纹计算公式,附最新英制螺纹对照表

普通的公制、英制、美制螺纹计算公式,附最新英制螺纹对照表公制螺纹(MM牙)牙深=0.6495*牙距P(牙角60度)内牙孔径= 公称直径-1.0825*PM20x2.5-6H/7g (右手)-(单头螺纹)-(公制粗牙)(公称直径20mm) (牙距2.5mm)(内螺纹配合等级6H)(外螺纹配合等级7g)左-双头-M20x1.5 (左手)-(双头螺纹)-(公制细牙)(公称直径20mm) (牙距1.5mm)美制螺纹(统一标准螺纹)牙深= 0.6495*(25.4/每吋牙数)(牙角60度)3/4-10UNC-2A(UNC粗牙)(UNF细牙)(1A 2A 3A 外牙公差配合等级)(1B 2B 3B 内牙公差配合等级)UNC美制统一标准粗牙螺纹外径3/4英吋,每英吋10牙外牙 2级公差配合管螺纹(英制PT)牙深= 0.6403*(25.4/每吋牙数)(牙角55度)PT 3/4-14 (锥度管螺纹) 锥度管螺纹,锥度比1/16 3/4英吋管用,每英吋14牙螺纹(PS直螺纹)(PF细牙)牙深= 0.6403*(25.4/每吋牙数)(牙角55度)PS 3/4-14 (直形管螺纹)PF1 1/8-16 (直形管螺纹)(细牙)直形管螺纹3/4英吋管用,每英吋14牙1 1/8英吋管用,每英吋16牙管螺纹(美制NPT)(牙角60度)NPT 3/4-14 (锥形管螺纹) 锥形管螺纹,锥度比1/16 3/4英吋管用,每英吋14牙梯形螺纹(30度公制)TM40*6 公称直径40mm 牙距6.0mm梯形螺纹(29度爱克姆螺纹)TW26*5 外径26mm,每英吋5牙方形螺纹车牙的计算考虑条件计算公式公制牙与英制牙的转换每吋螺纹数 n = 25.4 / 牙距 P牙距 P = 25.4 / 每吋螺纹数 n因为工件材料及刀具所决定的转速转速 N = (1000周速 V ) / (圆周率 p * 直径 D )因为机器结构所决定的转速刀座快速移动的影响车牙最高转速 N = 4000/ P刀座快速移动加减速的影响下刀点与退刀点的计算(不完全牙的计算) 下刀最小距离 L1L1 = (牙距 P ) * (主轴转速 S ) / 500退刀最距离 L2L2 = (牙距 P ) * (主轴转速 S ) / 2000牙深及牙底径d 牙深 h =0.6495 * P牙底径 d =公称外径 D - 2 * h例题:车制外牙3/4'-10UNC 20mm长公制牙与英制牙的转换牙距 P = 25.4 / (吋螺纹数 n)P = 25.4 / 10 = 2.54mm因为工件材料及刀具所决定的转速外径 D = 3 / 4英吋 = 25.4 * (3/4) =19.05MM转速 N = (1000周速V) / (圆周率 p * 直径 D )N = 1000V / pD = 1000 * 120 / (3.1416*19.05)=2005 rpm (转/分)因为机器结构所决定的转速刀座快速移动的影响车牙最高转速 N =4000 / PN = 4000/2.54 = 1575 rpm综合工件材料刀具及机械结构所决定的转速 N = 1575 转N = 2005转两者转速选择较低者,即1575转刀座快速移动加减速的影响下刀点与退刀点的计算(不完全牙的计算) 下刀最小距离 L1L1 = (牙距P) * (主轴转速S) / 500L1 = 2.54*1575/500=8.00mm退刀最小距离 L2L2 = (牙距P) * (主轴转速S) / 2000L2 = 2.54*1575/2000=2.00mm牙深及牙底径d 牙深径d = 公称外径D-2*h =19.05-2*1.65 = 15.75mm附表:英制普通螺纹(惠氏螺纹) -- 小螺纹系列(BA)名义尺寸牙型代号大径螺距每英寸牙数中径小径牙型高底孔直径BA mm mm tpi mm 外螺纹H1 mmd=D p d2=D2 d3No. 14 BA 1 0.23 110.4 0.86 0.72 0.14 0.75 No. 13 BA 1.2 0.25 101.6 1.05 0.9 0.15 0.95 No. 12 BA 1.3 0.28 90.71 1.13 0.96 0.17 1 No. 11 BA 1.5 0.31 81.93 1.315 1.13 0.185 1.2 No. 10 BA 1.7 0.35 72.57 1.49 1.28 0.21 1.35 No. 9 BA 1.9 0.39 65.12 1.665 1.43 0.235 1.5 No. 8 BA 2.2 0.43 59.07 1.94 1.68 0.26 1.8 No. 7 BA 2.5 0.48 52.92 2.21 1.92 0.29 2 No. 6 BA 2.8 0.53 47.92 2.48 2.16 0.32 2.3 No. 5 BA 3.2 0.59 43.05 2.845 2.49 0.355 2.6 No. 4 BA 3.6 0.66 38.48 3.205 2.81 0.395 2.95 No. 3 BA 4.1 0.73 34.79 3.66 3.22 0.44 3.4 No. 2 BA 4.7 0.81 31.35 4.215 3.73 0.485 3.9 No. 1 BA 5.3 0.9 28.22 4.76 4.22 0.54 4.4No. 0 BA 6 1 25.4 5.4 4.8 0.6 5 55°圆锥管螺纹型式和尺寸(2006-03-13 14:38:47 )螺纹代号基本尺寸大径螺距每英寸牙数中径小径牙型高度圆弧尺寸底英寸mm mm tpi mm 外螺纹H1 r mm d=D p d2=D2 d3R 1/16 1/16"7.723 0.907 28 7.142 6.561 0.581 0.125 6. R 1/8 1/8"9.728 0.907 28 9.147 8.566 0.581 0.125 8. R 1/4 1/4"13.157 1.337 19 12.301 11.445 0.856 0.184 11 R 3/8 3/8"16.662 1.337 19 15.806 14.95 0.856 0.184 14 R 1/2 1/2"20.955 1.814 14 19.793 18.631 1.162 0.249 18 R 3/4 3/4"26.441 1.814 14 25.279 24.117 1.162 0.249 23 R 1 1"33.249 2.309 11 31.77 30.291 1.479 0.317 30 R 1 1/4 1 1/4" 41.91 2.309 11 40.431 38.952 1.479 0.317 38 R 1 1/2 1 1/2" 47.803 2.309 11 46.324 44.845 1.479 0.317 44 R 2 2"59.614 2.309 11 58.135 56.656 1.479 0.317 56 R 2 1/2 2 1/2" 75.184 2.309 11 73.705 72.226 1.479 0.317 71 R 3 3"87.884 2.309 11 86.405 84.926 1.479 0.317 85 R 4 4"113.03 2.309 11 111.551 110.072 1.479 0.317 11 R 5 5"138.43 2.309 11 136.951 135.472 1.479 0.317 13 R 6 6"163.83 2.309 11 162.351 160.872 1.479 0.317 16制惠氏螺纹的型式尺寸英制普通螺纹(惠氏螺纹) -- 粗牙(BSW)名义尺寸牙型代号大径螺距每英寸牙数中径小径牙型高底孔直径Ww mm mm tpi mm 外螺纹H1 mmd=D p d2=D2 d31/16"BSW 1.587 0.423 60 1.315 1.05 0.27 1.15 3/32"BSW 2.381 0.529 48 2.041 1.703 0.338 1.9 1/8"BSW 3.175 0.635 40 2.768 2.362 0.406 2.5 5/32"BSW 3.969 0.793 32 3.459 2.952 0.507 3.2 3/16"BSW 4.762 1.058 24 4.084 3.407 0.677 3.7 7/32"BSW 5.556 1.058 24 4.878 4.201 0.677 4.5 1/4"BSW 6.35 1.27 20 5.537 4.724 0.813 5.1 5/16"BSW 7.938 1.411 18 7.034 6.131 0.904 6.53/8"BSW 9.525 1.588 16 8.509 7.492 1.017 7.9 7/16"BSW 11.113 1.814 14 9.951 8.789 1.162 9.2 1/2"BSW 12.7 2.117 12 11.345 9.99 1.355 10.4 5/8"BSW 15.876 2.309 11 14.397 12.918 1.479 13.4 3/4"BSW 19.051 2.54 10 17.424 15.798 1.627 16.25 7/8"BSW 22.226 2.822 9 20.419 18.611 1.807 19.25 1"BSW 25.4 3.175 8 23.368 21.335 2.033 221 1/8"BSW 28.576 3.629 7 26.253 23.929 2.324 24.5 1 1/4"BSW 31.751 3.629 7 29.428 27.104 2.324 27.25 1 3/8"BSW 34.926 4.233 6 32.215 29.505 2.711 30.25 1 1/2"BSW 38.1 4.233 6 35.391 32.68 2.711 33.5 1 5/8"BSW 41.277 5.08 5 38.024 34.771 3.253 35.5 1 3/4"BSW 44.452 5.08 5 41.199 37.946 3.253 38.5 1 7/8"BSW 47.627 5.6454 1/2 44.012 40.398 3.614 41.25 2"BSW 50.802 5.645 4 1/2 47.187 43.573 3.614 44.5 2 1/4"BSW 57.152 6.35 4 53.086 49.02 4.066 502 1/2"BSW 63.502 6.35 4 59.436 55.37 4.066 562 3/4"BSW 69.853 7.257 3 1/2 65.205 60.558 4.647 61.5 3"BSW 76.203 7.257 3 1/2 71.556 66.909 4.647 683 1/4"BSW 82.553 7.816 3 1/4 77.548 72.544 5.005 73.75 3 1/2"BSW 88.903 7.816 3 1/4 83.899 78.894 5.005 803 3/4"BSW 95.254 8.467 3 89.832 84.41 5.422 85.5 4"BSW 101.604 8.467 3 96.182 90.76 5.422 924 1/4"BSW 107.954 8.835 2 7/8 102.297 96.639 5.657 984 1/2"BSW 114.304 8.835 2 7/8 108.647 102.99 5.657 104.2 4 3/4"BSW 120.665 9.237 2 3/4 114.74 108.625 5.915 110 5"BSW 127.005 9.237 2 3/4 121.09 115.176 5.915 116.5 5 1/4"BSW 133.355 9.677 2 5/8 127.159 120.963 6.196 122.5 5 1/2"BSW 139.705 9.677 2 5/8 133.509 127.313 6.196 128.5 5 3/4"BSW 146.055 10.16 2 1/2 139.549 133.043 6.506 134.5 6"BSW 152.406 10.16 2 1/2 145.9 139.394 6.506 141 英制普通螺纹-- 细牙-- BSF英制普通螺纹(惠氏螺纹) -- 细牙(BSW)名义尺寸牙型代号大径螺距每英寸牙数中径小径牙型高底孔直径BSF mm mm tpi mm 外螺纹H1 mm d=D p d2=D2 d33/16 BSF 4.763 0.794 32 4.255 3.747 0.508 47/32 BSF 5.556 0.907 28 4.975 4.394 0.581 4.6 1/4 BSF 6.35 0.977 26 5.725 5.1 0.625 5.3 9/32 BSF 7.142 0.977 26 6.518 5.893 0.625 6.1 5/16 BSF 7.938 1.156 22 7.199 6.459 0.739 6.8 3/8 BSF 9.525 1.27 20 8.712 7.899 0.813 8.3 7/16 BSF 11.113 1.411 18 10.209 9.304 0.904 9.7 1/2 BSF 12.7 1.588 16 11.684 10.668 1.017 11.1 9/16 BSF 14.288 1.588 16 13.272 12.256 1.017 12.7 5/8 BSF 15.875 1.814 14 14.712 13.549 1.162 1411/16 BSF 17.463 1.814 14 16.3 15.137 1.162 15.5 3/4 BSF 19.05 2.117 12 17.693 16.336 1.355 16.75 13/16 BSF 20.638 2.117 12 19.281 17.924 1.355 18.25 7/8 BSF 22.225 2.309 11 20.747 19.269 1.479 19.75 1.00 BSF 25.4 2.54 10 23.774 22.148 1.627 22.75 1 1/8 BSF 28.575 2.822 9 26.769 24.963 1.807 26.5 1 1/4 BSF 31.75 2.822 9 29.944 28.138 1.807 28.75 1 3/8 BSF 34.925 3.175 8 32.893 30.861 2.033 31.5 1 1/2 BSF 38.1 3.175 8 36.068 34.036 2.033 34.5 1 5/8 BSF 41.275 3.175 8 39.243 37.211 2.033 381 3/4 BSF 44.45 3.629 7 42.126 39.802 2.324 40.52 BSF 50.8 3.629 7 48.476 46.152 2.324 472 1/4 BSF 57.15 4.234 6 54.44 51.73 2.711 532 1/2 BSF 63.5 4.234 6 60.79 58.08 2.711 592 3/4 BSF 69.85 4.234 6 67.14 64.43 2.711 -3 BSF 76.2 5.08 5 72.946 69.692 3.253 -3 1/4 BSF 82.55 5.08 5 79.296 76.042 3.253 -3 1/2 BSF 88.9 5.6454 1/2 85.285 81.67 3.614 -3 3/4 BSF 95.25 5.645 4 1/2 91.635 88.02 3.614 -4 BSF 101.6 5.645 4 1/2 97.985 94.37 3.614 -4 1/4 BSF 107.95 6.35 4 103.886 99.822 4.066 - 55°圆柱管螺纹的型式和尺寸British Pipe Thread (惠氏管螺纹) -- 圆柱(BSPP/BSPF)螺纹代号基本尺寸大径螺距每英寸牙数中径小径牙型高度底孔尺寸mm mm tpi mm 外螺纹H1 mmd=D p d2=D2 d3G 1/8 1/8"9.728 0.907 28 9.147 8.566 0.581 8.7 G 1/4 1/4"13.157 1.337 19 12.301 11.445 0.856 11.6 G 3/8 3/8"16.662 1.337 19 15.806 14.95 0.856 15G 1/2 1/2"20.955 1.814 14 19.793 18.631 1.162 19G 5/8 5/8"22.911 1.814 14 21.749 20.587 1.162 20.75 G 3/4 3/4"26.441 1.814 14 25.279 24.117 1.162 24.5 G 7/8 7/8"30.201 1.814 14 29.039 27.877 1.162 28G 1 1"33.249 2.309 11 31.77 30.291 1.479 30.5 G 1 1/8 1 1/8" 37.897 2.309 11 36.418 34.939 1.479 35G 1 1/4 1 1/4" 41.91 2.309 11 40.431 38.952 1.479 39.5 G 1 3/8 1 3/8" 44.323 2.309 11 42.844 41.365 1.479 41.5 G 1 1/2 1 1/2" 47.803 2.309 11 46.324 44.845 1.479 45G 1 3/4 1 3/4" 53.746 2.309 11 52.267 50.788 1.479 51G 2 2"59.614 2.309 11 58.135 56.656 1.479 57G 2 1/4 2 1/4" 65.71 2.309 11 64.231 62.752 1.479 63G 2 1/2 2 1/2" 75.184 2.309 11 73.705 72.226 1.479 72.5 G 2 3/4 2 3/4" 81.534 2.309 11 80.055 78.576 1.479 79G 3 3"87.884 2.309 11 86.405 84.926 1.479 85.5 G 3 1/4 3 1/4" 93.98 2.309 11 92.501 91.022 1.479 91G 3 1/2 3 1/2" 100.33 2.309 11 98.351 97.372 1.479 97.75 G 3 3/4 3 3/4" 106.68 2.309 11 105.201 103.722 1.479 104 G 4 4"113.03 2.309 11 111.55 110.072 1.479 110.5 G 4 1/2 4 1/2" 125.73 2.309 11 124.251 122.772 1.479 123 G 5 5"138.43 2.309 11 136.951 135.472 1.479 136 G 5 1/2 5 1/2" 151.13 2.309 11 149.651 148.172 1.479 148.5 G 6 6"163.83 2.309 11 162.351 160.872 1.479 161.5RC2英寸锥管螺纹,每英寸11牙,螺距=25.4/11即2.309,牙高(深)=2.309×0.64即1.479,锥度是固定的即1:16R等于1/32乘以长度1/32意思是,锥螺纹的锥度是1:16 ,单边就是1:32长度意思是:定位点加有效长度比如我定位3.0,有效长度是12.0R=1/32 X(3+12)=0.468751、密封管螺纹(R)英制密封管螺纹的基本尺寸及其公差配合方式英制密封管螺纹有两种配合方式:圆柱内螺纹与圆锥外螺纹组成“柱/锥”配合;圆锥内螺纹与圆锥外螺纹组成“锥/锥”配合.欧洲国家主要采用“柱/锥”配合螺纹;而欧洲以外国家则主要采用“柱/锥”配合螺纹.两种螺纹的检验量规存在一定不同;目前的ISO 英制密封管螺纹量规标准(ISO 7-2:2000)是按“柱/锥”配合体系设计的.编辑本段密封管螺纹的标记英制密封管螺纹的完整标记由螺纹特征代号、螺纹尺寸代号和旋向代号组成.英制密封圆柱内螺纹的特征代号为:RP;英制密封圆锥内螺纹的特征代号为:RC;英制密封圆锥外螺纹的特征代号为:R1(与英制密封圆柱内螺纹配合使用);R2(与英制密封圆锥内螺纹配合使用);左旋螺纹的旋向代号为LH;右旋螺纹的旋向代号省略不标.对密封管螺纹,利用RP/R1,RC/R2分别表示“柱/锥” 和“锥/锥”螺纹副.2、非密封管螺纹英制非密封管的基本尺寸及其极限偏差标记:英制非密封管螺纹的完整标记由螺纹特征代号,螺纹尺寸代号,中径公差等级代号和旋向代号组成.英制非密封圆柱螺纹的特征代号为:G对英制非密封圆柱内螺纹,其中径公差等级代号省略不标;而英制非密封圆柱外螺纹的中径公尺等级代号分别为A和B.左旋螺纹的旋向代号为LH;右旋螺纹的旋向代号省略不标.当表示英制非密封管螺纹的螺纹副时,仅标注外螺纹的标记代号.示例:尺寸代号为2的右旋,非密封圆柱内螺纹:G2尺寸代号为3的A级,右旋,非密封圆柱外螺纹:G3A尺寸代号为4的B级,左旋,非密封圆柱外螺纹:G4 B-LH尺寸代号为2的右旋,非密封圆柱内螺纹与A级圆柱外螺纹组成的螺纹副:G2A加工内孔螺纹的是管螺纹丝锥加工外螺纹的有板牙。

标准公制螺纹基本牙型和公式

标准公制螺纹基本牙型和公式标准螺栓基本牙型和牙外径对照表,1,公制螺栓检英制螺栓测粗牙细牙外径粗牙细牙编号规格规格外径,D, 长度编码点 1B1A ,D, NC NF1 M5 0.8 0.5 5 1 1/4 20 28 6.3 0202 M6 1 0.75 63 M8 1.25 1 8 5/16 18 24 7.9 025 2 4 M10 1.5 1.25 10 3/8 16 18 9.5 0305 M12 1.75 1.5 12 7/16 14 20 11.1 0356 M14 2 1.5 14 1/2 13 20 12.7 0407 M16 2 1.5 16 9/16 12 18 14.3 0458 M18 2.5 1.5 18 5/8 11 18 15.9 0509 M20 2.5 1.5 20 4 3/4 10 16 19 06010 M22 2.5 2 22 7/8 9 14 22.2 07011 M24 3 2 24 1 8 12 25.4 010012 M27 3 2 27 1-1/8 7 12 28.6 011013 M30 3.5 2 30 1-1/4 7 12 31.7 0120螺栓检测参照的标准标准机械性能的依据 ISO 国际标准GB 国家标准DIN 德国标准 DIN、ISO之产品机械性能依据ISO898.1 JIS 日本标准 GB之产品机械性能依据GB3098.1 ANSI/ASME 美国标准 ANSI/ASME之产品机械性能依据SAE J429 ASTM 美国材料试验协会标JIS B1181之产品机械性能依据JIS B1051 准SAE 美国汽车工程师协会英制螺栓产品机械性能标准公制螺栓产品机械性能按心五级(B) 八级(A) 部硬等级心部(HRC) 抗拉(N) 心部(HRC) 抗拉(KSI) 心部(HRC) 抗拉(KSI) 8.8 22-32 800 度比25-34 MIN120 33-39 MIN150DM 23-34 830 25-27 134-130 34-35 155-160 例10.9 FM 32-39 1040 27-30 130-137 35-39 160-170 输入 12.9 GM 39-44 1220 30-34 137-146 产品楔形角度轴向2.5D 楔形3D 轴向3D 楔形3D+3/4无螺纹杆部长度Ls?2d 全螺纹或无螺纹杆部长度Ls,2d8.8 10.9 12.9 8.8 10.9 12.9 公制3?d?20 10º 6º 10º 4º20,d?39 6º 4º 4º 4º 英制螺栓法兰螺栓~螺柱1/4?d?1 " 10º 6ºd,1 " 6º 4º取样.检测.留样操作流程(二)一.取样取样时每条产线样品在手推车上时必须分开存放。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.48

外径d由公称直径所决定

螺纹内径d1 = d - 1.28t

斜角(φ)1°47'24″锥角(2tgφ)=1:16

公称直径(英寸)

每英寸牙数(n)

螺距(t)

螺纹长度

基面上螺纹直径

牙型高度(h1)

有效长度

基面长度

外径(d)

中径(d2)

内径(d1)

1/16

27

0.94

6.5

4.06

7.9

7.14

16

1.587

12.53

10.9

1

10

2.54

25.15

22.52

内螺纹d'(公称直径)

外螺纹d1=内径=d'-1.28t 3/4″=19.05-1.28*2.116=16.34

内螺纹d1=内径=d'-1.134t 3/4″=19.05-1.134*2.116=16.65

3/4″=12牙/英寸t=2.116

53.75

53.67

53.14

50.79

51.34

50.94

1.48

2

11

2.31

59.62

59.54

59.01

56.66

57.21

56.81

1.48

2-1/2

11

2.31

75.19

75.11

74.54

72.23

72.83

72.39

1.48

3

11

2.31

87.89

87.8

87.19

84.93

85.58

4.500

4.013

3.688

M4.5

0.5

4.500

4.175

3.959

M5

0.8

5.000

4.480

4.134

M5

0.5

5.000

4.675

4.459

M6

1

6.000

5.350

4.917

M6

0.75

6.000

5.513

5.188

M8

1.25

8.000

7.188

6.647

M8

1

8.000

7.350

26.701

25.835

M33

3.5

33.000

30.727

29.211

M30

3

30.000

28.051

26.752

M36

4

36.000

34.402

31.670

M33

3

32.000

31.051

29.752

M39

4

39.000

36.402

34.670

M36

3

36.000

34.051

32.752

M42

4.5

规范统一规范螺纹基本牙型和公式

公称尺寸

外径

D=d

节径

D2=d2

内径

D1=d1

公称尺寸

外径

D=d

节径

D2=d2

内径

D1=d1

粗牙UNC

细牙UNF

粗牙UNC

细牙UNF

#0-80

1.524

1.318

1.181

7/16-14

---

11.112

9.934

9.149

6.917

M10

1.5

10.000

9.026

8.376

M10

1.25

10.000

9.188

8.647

M12

1.75

12.000

10.863

10.106

M12

1.5

12.000

11.026

10.376

M14

2

14.000

12.701

11.835

M14

1.5

14.000

13.026

12.376

M16

2

16.000

44.85

1.48

2.31

26

16

59.62

58.14

56.66

1.48

2.31

30

18.5

75.19

73.71

72.23

1.48

2.31

32

20.5

87.89

86.41

84.93

1.48

2.31

38

25.5

113.03

111.56

110.08

1.48

本螺纹基面上各直径等于圆柱螺纹的各相应直径

基面上螺纹内径d1 = d - 1.28t

11

41.6

1-1/2

11

44.1

1-1/2

11.5

43.9

1-1/2

11

45.1

2

11

55.8

2

11.5

56

螺距(t)

螺纹长度

基面上螺纹直径

牙型高度(h1)

有效长度

基面长度

外径(d)

中径(d2)

内径(d1)

0.91

9

4.5

9.73

9.15

8.57

0.58

1.34

11

6

13.16

12.3

11.45

0.86

45.79

45.25

内螺纹(d')公称直径3/4″=19.05 mm

外螺纹(d1)内径d'-1.28 t 3/4″=19.05 -1.28 * 2.54=15.79 mm

外螺纹(d1')内径d'-1.134 t 3/4″=19.05 -1.134 * 2.54=16.16 mm

公称直径(英寸)

每英寸牙数(n)

3/8″

16

1.59

9.36

9.2

8.9

7.73

8.29

7.97

Φ7.9

7/16″

14

1.81

10.93

10.75

10.45

9.06

9.67

9.33

Φ9.3

1/2″

12

2.12

12.5

12.3

11.9

10.3

10.96

10.61

Φ10.5

9/16″

12

2.12

14.08

13.87

13.47

11.89

1.34

12

6

16.66

15.81

14.95

0.86

1.81

15

7.5

20.96

19.79

18.63

1.16

1.81

17

9.5

26.44

25.28

24.12

1.16

2.31

19

11

33.25

31.77

30.29

1.48

2.31

22

13

41.91

40.43

38.95

1.48

2.31

23

14

47.81

46.33

0.7

3.3

3.3

0.5

3.5

3.5

5

0.8

4.1

4.2

0.5

4.5

4.5

6

1

4.9

5

0.75

5.2

5.2

8

1.25

6.6

6.7

1

7

7

0.75

7.1

7.2

10

1.5

8.4

8.5

1.25

8.6

8.7

1

6.9

7

0.75

7.1

7.2

12

1.75

10.1

10.2

1.5

10.4

10.5

1.25

10.6

10.7

14.701

13.835

M16

1.5

16.000

15.026

14.376

M18

2.5

18.000

16.376

15.294

(M18)

1.5

18.000

17.026

16.376

M20

2.5

20.000

18.376

17.294

M20

1.5

20.000

19.026

18.376

M22

2.5

22.000

20.376

2

19.8

20

1.5

20.4

20.5

1

20.9

21

24

3

20.7

21

2

21.8

22

1.5

22.4

22.5

1

22.9

23

非螺纹密封英制

英制锥管螺纹

英制锥螺纹

螺纹直径

牙数

钻头直径

螺纹直径

牙数

钻头直径

螺纹直径

牙数

钻头直径

1/8

28

8.8

1/8

28

8.4

1/8

27

8.6

1/4

19

11.7

1/4

19

11.2

1/4

2.000

1.740

1.567

M3

0.5

3.000

2.675

2.459

M3

0.35

3.000

2.773

2.621