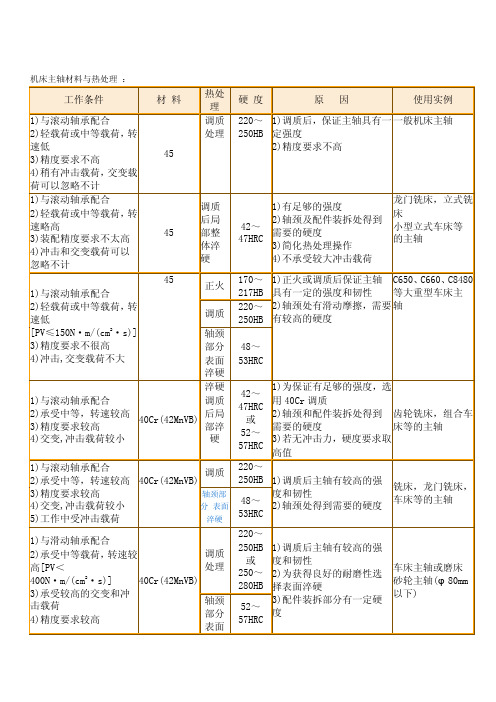

机床主轴材料和热处理

机床主轴材料和表面处理

机床主轴材料和表面处理1. 引言机床的主轴是机床的核心部件之一,其材料和表面处理对机床性能的影响非常重要。

本文将探讨机床主轴的材料选择和表面处理方法。

2. 主轴材料选择机床主轴的材料选择应考虑以下因素:2.1 强度和刚度机床主轴材料需要具有足够的强度和刚度,以承受高速旋转和工作负载带来的应力。

常用的主轴材料包括工具钢、合金钢和不锈钢等。

2.2 耐磨性机床主轴与工件接触时会产生摩擦和磨损,因此材料的耐磨性是一个重要的考虑因素。

硬质合金和特殊涂层等材料在提高主轴的耐磨性方面表现出色。

2.3 导热性机床主轴在高速运转时,会产生大量的热量。

材料的导热性能影响着热量的传导和分散,因此材料应具有良好的导热性能,以保持主轴的温度稳定。

高温合金是一种常用的导热性能较好的材料。

3. 主轴表面处理主轴表面处理主要是为了提高其表面质量和耐磨性,并减小与工件的摩擦。

常见的主轴表面处理方法包括以下几种:3.1 硬化主轴经过热处理或化学处理,使其表面形成一层硬化层。

硬化层可以提高主轴的硬度和耐磨性,从而延长主轴的使用寿命。

3.2 镀铬将主轴表面浸泡在铬盐溶液中,可以在主轴表面形成一层铬镀层。

铬镀层具有优异的耐磨性和耐腐蚀性,可以有效地保护主轴表面。

3.3 涂层在主轴表面涂覆一层特殊涂层,如金属陶瓷涂层或陶瓷涂层等,可以提高主轴的耐磨性和摩擦性能。

4. 结论机床主轴的选择和表面处理对机床性能至关重要。

在选择材料时需要考虑强度、耐磨性和导热性等因素,而表面处理则可以通过硬化、镀铬或涂层等方法来提高主轴的表面质量和耐磨性。

正确的选择和处理可以提高机床主轴的使用寿命和工作效率。

以上是关于机床主轴材料和表面处理的简要介绍,希望对您有所帮助。

45钢车床主轴的热处理工艺设计

《金属学与热处理》课程设计报告 45钢车床主轴的热处理工艺设计学院化学工程与现代材料专业金属材料工程姓名高治峰学号********指导教师张美丽完成时间目录摘要 (1)1 引言 (2)2 设计分析2.1 车床的使用工况及性能要求析 (3)2.2 45号钢的成分及性能点 (3)2.2.1 45号钢的元素成分及其作用 (4)2.2.2 45号钢的性能 (4)2.3 热处理技术条件 (5)2.3.1加工工艺路线 (5)3 热处理工艺分析3.1 锻坯正火 (5)3.1.1锻坯正火的作用 (5)3.1.2 热处理工艺 (5)3.1.3 操作技巧 (5)3.2调质 (6)3.2.1 调质目的 (6)3.2.2 热处理工艺 (6)3.2.3 操作技巧 (6)3.3 锥孔及外锥体的局部淬火 (6)3.3.1 局部淬火方式 (6)3.3.2 热处理工艺 (6)3.3.3 操作技巧 (6)3.4 花键高频淬火 (6)3.4.1 淬火方式 (6)3.4.2 花键高频淬火工艺参数 (7)3.4.3 花键回火工艺参数 (7)3.4.4 操作技巧 (7)4 结语 (8)参考文献 (9)摘要主轴是机床上传递动力的零件,常需承受弯曲、扭转、疲劳、冲击载荷的作用,同时在滑动与转动部位还受到摩擦力的作用。

因此,要求主轴具有高强度、硬度、足够的韧性及疲劳强度、变形小等性能。

而45号钢为优质碳素结构用钢,硬度不高且容易切削加工,直接用在车床主轴上不太合适,所以需要对45号钢进行适当的热处理。

在主轴大端上需要使用锻坯正火,消除毛坯的锻造应力,降低硬度以改善切削加工性能,然后再进行调质,使主轴具有良好的综合力学性能,最后经过淬火后高温回火,其硬度可达220~250 HBS,提高主轴的硬度,使主轴能达到良好的工作性能。

在锥孔进行局部淬火使键槽部位不淬硬,提高耐磨性;在花键部分可采用高频淬火减少变形并达到表面淬硬。

车床主轴经过适当的热处理工艺,可以达到良好的工作性能,使主轴能在正常的工作中有足够的硬度,且在花键等部分有良好的耐磨性。

40cr机床主轴热处理工艺流程

40cr机床主轴热处理工艺流程下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!40Cr机床主轴热处理工艺流程引言40Cr机床主轴是机床的核心零部件之一,其质量和性能直接影响着整个机床的加工精度和稳定性。

轴类零件的材料与热处理

轴类零件的材料与热处理一般轴类零件常用中碳钢,如45钢,经正火、调质及部分表面淬火等热处理,得到所要求的强度、韧性和硬度。

对中等精度而转速较高的轴类零件,一般选用合金钢(如40Cr等),经过调质和表面淬火处理,使其具有较高的综合力学性能。

对在高转速、重载荷等条件下工作的轴类零件,可选用20CrMnTi、20Mn2B、20Cr等低碳合金钢,经渗碳淬火处理后,具有很高的表面硬度,心部则获得较高的强度和韧性。

对高精度和高转速的轴,可选用38CrMoAl 钢,其热处理变形较小,经调质和表面渗氮处理,达到很高的心部强度和表面硬度,从而获得优良的耐磨性和耐疲劳性。

附:钢的淬火与回火是热处理工艺中很重要的、应用非常广泛的工序。

淬火能显著提高·钢的强度和硬度。

如果再配以不同温度的回火,即可消除(或减轻)淬火内应力,又能得到强度、硬度和韧性的配合,满足不同的要求。

所以,淬火和回火是密不可分的两道热处理工艺。

车床主轴加工工艺过程分析⑴ 主轴毛坯的制造方法锻件,还可获得较高的抗拉、抗弯和抗扭强度。

⑵ 主轴的材料和热处理45钢,普通机床主轴的常用材料,淬透性比合金钢差,淬火后变形较大,加工后尺寸稳定性也较差,要求较高的主轴则采用合金钢材料为宜。

①毛坯热处理采用正火,消除锻造应力,细化晶粒,并使金属组织均匀。

②预备热处理粗加工之后半精加工之前,安排调质处理,提高其综合力学性能③最终热处理主轴的某些重要表面需经高频淬火。

最终热处理一般安排在半精加工之后,精加工之前,局部淬火产生的变形在最终精加工时得以纠正。

加工阶段的划分①粗加工阶段用大的切削用量切除大部分余量,及时发现锻件裂纹等缺陷。

②半精加工阶段为精加工作好准备③精加工阶段把各表面都加工到图样规定的要求。

粗加工、半精加工、精加工阶段的划分大体以热处理为界。

工序顺序的安排毛坯制造——正火——车端面钻中心孔——粗车——调质——半精车表面淬火——粗、精磨外圆——粗、精磨圆锥面——磨锥孔。

常用材料及零件热处理

常用材料及零件热处理

3.表面热处理方法特点和应用

表面热处理是通过改变零件表层组织,以获得硬度很高的马氏体,而保留心部韧性和朔性(即表面火),或同时表层的化学成分,以获得耐蚀、耐酸、耐碱性,及表层硬度更高的处理方法。

6.钢的淬透性

不同的钢种,接受淬火的能力不同,淬透层深度愈大,表明该钢种的淬透性愈好。

淬透性大的钢,其力学性能沿截面分布均匀;而淬透性小的钢心部力学性能低。

但全部淬透的工件,通常表面残留拉应力,对工件承受疲劳不利,工件热处理中也易变形开裂。

未淬透工件表面可残留压应力,反而有一定好处。

淬透层深度是指由淬火表面马氏体---50%马氏体+50%珠光体层的深度。

碳钢的淬透性低。

在设计大尺寸零件时,用碳钢正火比用碳钢调质更经济,而效果相似。

直径较大并具有几个台阶的台阶轴,需经调质处理时,考虑到淬透性影响,应先粗车成形,然后调质。

如果以棒料先调质,再车外圆,由于直径大,表面淬透层浅,阶梯轴尺寸较小的部分调质后的组织在粗车时可能被车去,起不到调质作用。

7.几种典型零件热处理示例

机床齿轮等零件常用材料及热处理。

机床主轴的选材及热处理工艺

轴 用材 必须 同时 具有 良好 的车 削工 艺性 和磨 削 工 艺性 .

2 I I 主 轴选 材 .. 依据 主轴 的工作 环 境和 工作 要求 , 通 机 床 主轴 材料 通常 选 用 下列 3 【 : 普 类 l J I 中碳 结构 钢 : 用牌 号 4 ,O 5 结 构钢 ; ) 常 5 5 ,5 2 中碳 合金 钢 : ) 常用牌 号 4 C ,0 r 0 r5 C 合金 钢 ; 3锰 钢 : ) 常用牌 号 6 Mn合金 钢 . 5 2 12 典 型用 材 及热 处 理工 艺 .. 普 通机 床 主轴 最 常用 的材料 是 4 结 构 钢或 4 C 中碳 合 金 钢 【 , 热 处理 工艺 一 般首 先 采 用 整 体 表 5 0r 2 其 ] 面 淬火 或整 体 调质 后 主轴 头部 内外锥 、 主轴 颈及 花键 表 面淬 火 , 后 进 行 低 温 回火 的 常规 热 处 理 工艺 【 . 然 1 ]

绍

兴

文

理

学

院学ຫໍສະໝຸດ 报 Vo . 2 No. 12 2

J R OU NAL OF S OX NG U I E S TY HA I N V R I

l n. 0 2 u 20

机床主 轴的选材 及热 处理 工艺

王文奎

( 兴 文理 学 院 绍

俞 学人

绍 兴 3 20 ) 100

机 电系 , 江 浙

.

・

收 稿 日期 :0 2—0 2 20 3— 2

作 者 筒 介 : 文 奎 (9 3 , , 江 绍 兴 人 , 师 , 事 机 电技 术 研 究 王 16 一)男 浙 讲 从

维普资讯

第 2期

王文奎

俞 学人 : 机床 主轴 的选 材及 热处理工 艺

车床主轴加工工艺过程分析

车床主轴加工工艺过程分析【摘要】随着经济的快速发展,工业中的机械行业也在不断发展中,车床是机械行业中重要组成部分之一,车床也从以前的人工操作演化成为数控车床,但是在生产车床主轴上还存在一定问题,本文就从车床主轴加工工艺过程这方面进行分析。

【关键词】车床主轴;加工工艺过程一、前言在机械行业的发展中,车床起到了最为关键的作用,由于车床上的技术也在不断的进步,但是关于主轴的加工工业过程的所涉及的问题,促使技术人员在不断的努力完善。

二、主轴的材料和热处理45钢是普通机床主轴的常用材料,淬透性比合金钢差,淬火后变形较大,加工后尺寸稳定性也较差,要求较高的主轴则采用合金钢材料为宜。

选择合适的材料并在整个加工过程中安排足够和合理的热处理工序,对于保证主轴的力学性能、精度要求和改善其切削加工性能非常重要。

车床主轴的热处理主要包括以下几方面。

1、毛坯热处理。

车床主轴的毛坯热处理一般用正火,其目的是消除锻造应力,细化晶粒,并使金属组织均匀,以利于切削加工。

2、预备热处理。

在粗加工之后半精加工之前,安排调质处理,目的是获得均匀细密的回火索氏体组织,提高其综合力学性能,同时,细密的索氏体金相组织有利于零件精加工后获得光洁的表面。

3、最终热处理。

主轴的某些重要表面需经高频淬火。

最终热处理一般安排在半精加工之后,精加工之前,局部淬火产生的变形在最终精加工时得以纠正。

精度要求高的主轴,在淬火回火后还要进行定性处理。

定性处理的目的是消除加工的内应力,提高主轴的尺寸稳定性,使它能长期保持精度。

定性处理是在精加工之后进行的,如低温人工时效或水冷处理。

热处理次数的多少决定于主轴的精度要求、经济性以及热处理效果。

车床主轴一般经过正火、调质和表面局部淬火3个热处理工序,无需进行定性处理。

主轴加工过程中的各加工工序和热处理工序均会不同程度地产生加工误差和应力。

为了保证加工质量,稳定加工精度,车床主轴加工基本上划分为下列三个阶段。

(1)粗加工阶段。

热处理对机床主轴用40Cr、65Mn钢力学性能的影响

(Department of Modern Manufacturing,Yibin Vocational and Technical College,Yibin 644003,CHN)

A bstract:In view 0±40Cr steel and 65Mn steel that used in machine tool spindle.the inflHence of heat treatment on the mechanical properties of the steel was investigated. The results indicated that with the increasing tempered temperature,the variation of mechanical properties for 40 Cr steel and 65Mn steel was almost the salne.Ten- sile strength and yield streng th decreased,elongation and section shr inkage rate raised,hardness decreased and the abrasion resistan ce change was not obvious. Under the same heat treatment condition,65Mn steel had better comprehensive mechanical properties than 40 Cr stee1.W hen used for machine tool spindle,these two kinds of material s through modulation processing call be very good to meet production needs.

各种轴类热处理要求及材质要求

各种轴类热处理要求及材质要求一、工作条件以及材料与热处理要求1.条件:在滑动轴承中工作,υ周<2m/S,要求表面有较高在硬度的小轴,心轴.如机床走刀箱、变速箱小轴..要求:45、50,形状复杂的轴用40Cr、42MnVB.调质,HB228-255,轴颈处高频淬火,HRC45-502.条件:在滑动轴承中工作,υ周<3m/S,要求硬度高、变形小,如中间带传动装置的小轴要求:40Cr、42MnVB调质,HB228-255,轴颈高频淬火,HRC45-50.3.条件:υ周≥2m/S,大的弯曲载荷及摩擦条件下的小轴,如机床变速箱小轴。

要求:15、20、20Cr、20MnVB渗碳,淬火,低温回火,HRC58-62.4.条件:高载荷的花键轴,要求高强度和耐磨,变形小.要求:45高频加热,水冷,低温回火,HRC52-58.5.条件:在滚动或滑动轴承中工作,轻或中等负荷,低速,精度要求不高,稍有冲击,疲劳负荷可忽咯的主轴,或在滚动轴承中工作,轻载,υ<1m/s的次要花键轴.要求:45调质,HB225-255(如一般简易机床主轴)6.条件:在滚动或滑动轴承中工作,轻或中等负荷转速稍高.ρυ≤150N.m/(cm^2.s),精度要求高,冲击,疲劳负荷不大.要求:45正火或调质,HB228-255,轴颈或装配部位表面淬火,HRC45-50.7.条件:在滑动轴承中工作,中或重载,转速较高ρυ≤400N.m/cm^2.S,精度较高,冲击、疲劳负荷不大.要求:40Cr调质,HB228-255或HB248-286,轴颈表面淬火,HRC≥54,装配部位表面淬火HRC≥45.8.条件:其他同上,但转速与精度要求比上例高,如磨床砂轮主轴.要求:45Cr、42CrMo其他同上,表面硬度HRC≥56.9.条件:在滑动或滚动轴承中工作,中载、高速、心部强度要求不高,精度不太高,冲击不大,但疲劳应力较大,如磨床,重型齿轮铣床等主轴.要求:20Cr渗碳,淬火,低温回火,HRC58-62.10.条件:在滑动或滚动轴承中工作,重载,高速(ρυ≤400N.m/cm^2.s)冲击,疲劳应力都很高.要求:18CrMnTi20Mn2B20CrMnMoVA渗碳淬火低温回火HRC≥59.11.条件:在滑动轴承中回转,重载,高速,精度很高≤0.003mm,很高疲劳应力,如高精度磨床镗床主轴.要求:38CrAlMoA调质硬度HB248-286:轴颈渗氮,硬度HV≥900.12.条件:电动机轴,主要受扭.要求:35及45正火或正火并回火,HB187及HB217.13.条件:水泵轴,要求足够抗扭强度和防腐蚀.要求:3Cr13及4Cr131000-1050℃油液,硬度分别为HRC42及HRC48.1U14.条件:C616-416车床主轴,45号钢(1)承受交变弯曲应力,扭转应力,有时还受冲击载荷.(2)主轴大端内锥孔和锥度处圆,经常与卡盘,顶针有相对摩擦.(3)花键部分经常磕碰或相对滑动(4)在滚动轴承中动转,中速,中载.要求:(1)整体调质后硬度HB200-230,金相组织为索氏体.(2)内锥孔和外圆锥面处硬度HRC45-50,表面3-5mm风金相组织为屈氏体和少量回火马氏体.(3)花键部分硬度HRC48-53,金相组织同上15.条件:跃进-130型载重(2.5吨)汽车半轴承受冲击、反复弯曲疲劳和扭转,主要瞬时超载而扭断,要求有足够的抗弯、抗扭、抗疲劳强度和较好的韧性要求:40Cr35CrMo42CrMo40CrMnMo40Cr调质后中频表面淬火,表面硬度HRC≥52,深度4-6mm,静扭矩6900N.m,疲劳≥30万次,估计寿命≥30万km金相组织:索氏体+屈氏体(原用调质加高频淬火寿命仅为4万km)二、备注:1.(1-8)备注:主轴与轴类材料与热处理选择必须考虑受力大小、轴承类型和主轴形状及可能引起的热处理缺陷.在滚动轴承或轴颈上有轴套在滑动轴承中回转,轴颈不需特别高的硬度,可用45、45Cr,调质,HB220-250,50Mn,正火或调质HRC28-35.在滑动轴承中工作的轴承应淬硬,可用15、20Cr,渗碳,淬火,回火到硬度HRC56-62,轴颈处渗碳深度为0.8-1mm.直径或重量较大的主轴渗碳较困难,要求变形较小时,可用45或40Cr在轴颈处作高频淬火.高精度和高转速(>2000r/min)机床主轴尚须采用氮化钢进行渗氮处理,得到更高硬度.在重载下工作的大断面主轴,可用20SiMnVB或20CrMnMoVBA,渗碳,淬火,回火,HRC56-62.2.(9)备注:内心强度不高,受力易扭曲变形表面硬度高,宜作高速低负荷主轴.热处理变形较大.3.(10)备注:心部有较高的σb及αk值,表面有高的硬度及耐磨性.有热处理变形.4.(11)备注:很高的心部强度,表面硬度极高,耐磨和变形量小.5.(12)备注:860-880℃正火|6.(13)备注:或1Cr131100℃油淬,350-400℃回火,HRC56-62.7"7.(14)备注:加工和热处理步骤:下料→锻造→正火→粗加工→调质→半精车外圆,钻中心孔,精车外圆,铣键槽→锥孔及处圆锥局部淬火,260-300℃回火→车各空刀槽,粗磨处圆,滚铣花键槽→花键高频淬火,240-260℃加火→精磨.。

热处理要求

QSn10-1,QSn-10(2)圆周速度≤4m/s Al9-4(3)圆周速度≤2m/s,效率要求不高:铸铁防止蜗轮变形一般进行时效处理2.蜗杆材料与热处理:(1)高速重载:15、20Cr 渗碳淬火,HRC56-62;40、45、40Cr淬火,HRC45-50(2)不太重要或低载;40 45调质弹簧热处理实例一、工作条件以及材料与热处理要求1.条件: 形状简单,断面较小,受力不大的弹簧要求: 65 785-815℃油淬,300℃400℃、500℃。

600℃回火,相应的硬度HB512、HB430、HB369,75,780-800℃油或水淬,400-420℃回火,HRC42-48.2.条件: 中等负荷的大型弹簧要求: 60Si2MnA 65Mn 870℃油淬,460℃回火,HRC40-45(农机座位弹簧65Mn 淬火回火 HB280-370)3.条件: 重负荷、高弹簧、高疲劳极限的大形板簧和螺旋弹簧要求: 50CrVA、60SiMnA 860℃油淬,475℃回火,HRC40-45 4.条件: 在多次交变负荷下工作的直径8-10mm的卷簧HRC56-625.条件: 要求高耐磨性、高精度及尺寸大的蜗杆要求: 18CrMnTi、20SiMnVB处理同上,HRC56-626.条件: 要求足够耐磨性和硬度的蜗杆要求: 40Cr、42SiMn、45MnB 油淬,回火,HRC5-507.条件: 中载、要求高精度并与青铜蜗轮配合使用(热处理后再加工丝扣)之蜗杆要求: 35CrMo调质, HB255-303(850-870℃油淬,600-650回火)8.条件: 要求高硬度和最小变形的蜗杆要求: 38CrMoAlA、38CrAlA正火或调质后氮,硬度HV>8509.条件: 汽车转向蜗杆要求: 35Cr 815℃氰化、200℃回火,渗层深度0.35-0.40mm,表面锉力硬度,心部硬度<HRC35二、备注:1.蜗轮材料与热处理:(1)圆周速度≥3m/s的重要传动;锡磷青铜QSn10-1,QSn-10(2)圆周速度≤4m/s Al9-4(3)圆周速度≤2m/s,效率要求不高:铸铁防止蜗轮变形一般进行时效处理2.蜗杆材料与热处理:(1)高速重载:15、20Cr 渗碳淬火,HRC56-62;40、45、40Cr淬火,HRC45-50。

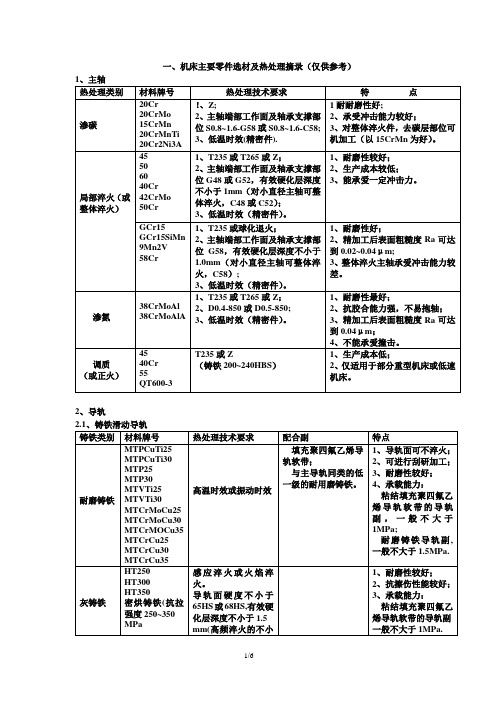

机床主要零件选材及热处理与热处理技术要求表示方法

一、机床主要零件选材及热处理摘录(仅供参考)

2、导轨

3、丝杠

注:热处理技术要求系指丝杠螺纹部分。

软丝杠的方头和轴颈一般需C42或G48。

注:(1)、表中的齿根最大弯曲应力及齿面最大接触应力按GB3480和GB10062规定计算;

(2)、齿轮的有效渗碳硬化层和渗氮层深度分别见附表4-1和附表4-2。

附表4-1:齿轮的有效渗碳硬化层深度(mm)

5、蜗轮副(蜗杆及蜗轮)

说明:经渗碳的蜗杆,其有效渗碳硬化层深度见附表5-1。

7、齿条

齿条可参照齿轮选择材料和制定热处理技术要求。

工作频繁的齿条应采用硬化措施。

细长齿条宜采用渗氮处理(或氮碳共渗或硫氮碳共渗处理)。

精度低的齿条可采用整体淬火。

工作不频繁或受力不大的齿条可以不采用硬化措施,其中要求调质的齿条宜用易切削非调钢YF40MnV或YF45MnV。

8、箱体

箱体一般采用灰铸铁制造,并经高温时效处理。

主轴箱等要求较高的箱体宜用HT300或HT350,一般箱体采用HT200或HT250。

要求刚度高受力大的箱体可采用球墨铸铁QT600-3制造。

单件小批量生产的箱体可采用45钢或Q235钢焊接结构。

这些箱体亦须进行高温时效处理。

说明:本资料是根据1993年北京机床研究所材料部编写的《《机床八类主要零件选材及热处理》整理而成。

其中,省去了一些解释文字。

二、机床行业热处理技术要求表示方法

注:冷卷弹簧的定形、消除应力处理可用“Hh”表示。

主轴材料与热处理

渗 碳 淬 硬 HRC56~ 62

淬 硬 HRC59~ 62

氮 化 处 理 HV850~ 1200

轴颈处需要高硬度或冲击性较大 的主轴 高精度机床主轴,热处理变形较 小 高精度机床主轴,保证热处理变 形小

50Mn2 调 质 HRC28~ 35 载 荷 较 大 的 重 型 机 床 主 轴

支承用滚动轴承,轴颈可不淬硬,但是不 少主轴为了防止敲碰损伤轴颈的配合外表 ,轴颈处仍然进行淬硬。

假设支承用滑动轴承,那么轴颈处需高频 淬硬,保证耐磨性。

假设为重负荷,为提高抗疲劳性能,可选 用40Cr或50Mn2钢。

对受冲击载荷较大的主轴或轴颈处需要更 高的硬度时,可选用20Cr进行渗碳淬火处 理至HRC56~62。

表3-10主轴的材料和热处理

钢材

热处理

用

途

45

调 质 HRC22~ 28 一 般 机 床 主 轴 、 传 动 轴

40Cr 淬 硬 HRC48~ 55 载 荷 较 大 , 或 表 面 要 求 较 硬 的 主 轴

40Cr 高 频 淬 硬 HRC55~ 62 滑 动 轴 承 的 主 轴 轴 颈

20Cr

9Mn2V 38CrMOA IA

精密机床的主轴,求在长期使用中因内 应力引起的变形要小,故应选用在热处理 后剩余应力小的材料, 如40Cr或45MnB钢。

支承在滑动轴承上的高精度磨床的砂轮主 轴,镗床和坐标镗床主轴,要求有很高的 耐磨性,可选用38CrMoAlA钢,进行氮化处 理,使外表硬度到达HV1100~1200〔相当 于HRC69~72〕。

二、主轴材料与热处理

根据强度、耐磨性、载荷特点和热处理后 变形大小选择

尺寸一定,主轴的刚度取决于材料的弹性 模量E

40Cr车床主轴热处理工艺

40Cr车床主轴热处理工艺1.工作环境要求齿轮材料有高的弯曲疲劳强度和接触疲劳强度,齿面要有足够的硬度和耐磨性2.性能要求1.齿轮会在齿根危险断面上造成最大的弯曲应力,在脉动弯曲应力作用下,可是齿轮产生歪曲疲劳破坏,因此机床齿轮应具有高度疲劳极限和高的抗弯强度。

2.齿轮通过齿面的接触传递动力,在接触应力的反复作用下,会使工作齿面产生接触疲劳破坏,因此齿轮应具有高强度和较高的韧性。

3.齿轮工作时,两齿面相对运动,会产生摩擦力,因此齿轮应具有高度耐磨性。

4.齿轮工作时,还会承担强烈的冲击载荷,因此齿轮应具有抗多次冲击的能力。

5.齿轮工作过程中会有摩擦力,会摩擦生热,使齿轮在较高的温度环境瑕工作,因此齿轮应具有一定的高温下的高强度和精度。

3.选材40Cr钢特点:1.在体机体上均匀分布的粒状谈话无起弥散强化作用,溶于铁素体中的合金元素起固溶强化作用,从而保证刚有较高的屈服强度和疲劳强度。

2.组织均匀性好,减少了裂纹在局部薄弱地区形成的可能性,可以保证有良好的塑性和韧性。

3.作为集体组织的铁素体是从淬火马氏体转变形成的,晶粒细小,使刚的冷脆倾向大大减小。

4.工艺方法路线下料——锻造——正火——粗加工——精加工——粗粗铣齿——淬火+高温回火——精铣齿——成品5.40Cr钢化学成分:6.工艺参数:(1)正火1.正火加热温度:870℃,Ac3+30~50℃2.正火保温时间:2~3小时3.正火加热速度:<200℃/h图3 40Cr钢正火工艺曲线(2)淬火+高温回火淬火温度要求T:Ac3+30~5℃,采用油冷,高温回火温度520℃7.工序说明:1)淬火:使奥氏体转化后的工件获得尽量多的马氏体,人后配以不同温度回火获得各种需要的性能。

2)高温回火:a:降低脆性,消除内应力。

b:得到对工件所要求的力学性能c:稳定工件尺寸8.热处理缺陷:1:氧化脱碳:工件在加热过程中,由于周围的加热戒指与钢表面所起的化学作用,会使钢发生氧化和脱碳,严重影响淬火工件的质量。

机床主轴 标准

机床主轴标准一、主轴材料机床主轴通常采用高强度、高刚性的合金钢制造,如40Cr、20CrMnTi等。

经过合理的热处理工艺,可获得较高的强度、韧性和耐磨性。

主轴材料应具有热处理质量稳定、热处理工艺成熟、材料内部质量可控等优点。

二、主轴精度主轴精度是机床精度的重要指标之一,通常包括主轴径向跳动、轴向窜动、主轴锥孔径向跳动等参数。

主轴精度应符合机床精度标准,以保证加工零件的精度和质量。

三、主轴刚度主轴刚度是衡量主轴抗变形能力的指标,直接影响机床的加工精度和表面粗糙度。

提高主轴刚度有助于减小加工过程中产生的振动和变形,提高工件的精度和表面质量。

四、主轴转速主轴转速是指主轴每分钟的旋转速度,直接影响机床的加工效率和工件的表面质量。

在保证主轴强度的前提下,应尽可能提高主轴转速,以提高加工效率。

五、主轴承载能力主轴承载能力是指主轴承受的最大载荷,直接影响机床的加工能力和稳定性。

主轴承载能力应满足机床加工过程中可能出现的最大载荷要求。

六、主轴可靠性主轴可靠性是指主轴在规定条件下无故障运行的能力。

为确保机床的稳定性和加工效率,主轴应具有较高的可靠性,并采取相应的可靠性设计和技术措施。

七、主轴维修保养为确保主轴长期稳定运行,应定期对主轴进行维修保养,包括更换润滑油、清洗轴承座等措施,以保持主轴的良好状态。

八、主轴耐用度主轴耐用度是指主轴在使用过程中的寿命表现。

通过优化设计、选用优质材料和采取先进的热处理工艺等措施,可以提高主轴耐用度,降低更换频率和维护成本。

九、主轴动平衡主轴动平衡是指主轴在旋转过程中保持平衡的能力。

为避免因不平衡引起的振动和噪声,应对主轴进行严格的动平衡检测和调整,确保其在额定转速下运行平稳。

十、主轴热平衡主轴热平衡是指在热处理过程中,通过控制加热速度、温度和时间等参数,使主轴内外温度分布均匀,避免因温度不均引起的热变形和应力集中等问题。

热平衡良好的主轴有助于提高机床的加工精度和使用寿命。

十一、主轴抗震性主轴抗震性是指主轴在受到冲击或振动时保持稳定的能力。

机械零件材料及毛坯的选择

〖任务描述〗机械零件材料及毛坯的选择车床主轴是指机床上带开工件或刀具旋转的轴,它是打算机床的加工质量和切削效率的重要部件。

下面以图 6-1 所示的C616 型车床主轴为例来分析其选材及热处理方法。

明确任务,在任务的驱动下学习。

图 6-1 C616 型车床主轴〖任务分析〗该车床主轴受交变弯曲和扭转复合应力作用,载荷不大,转速中等,冲击载荷也不大,所以具有一般综合力学性能即可满足要求。

但大的内锥孔、外锥体与卡盘、顶尖之间有摩擦,花键处与齿轮有相对滑动。

为防止划伤和磨损,这些部位要求有较高的硬度和耐磨性。

轴颈与滚动轴承协作硬度要求不高。

C616 型车床主轴选用 45 钢。

热处理技术条件为整体硬度 220~250 HBW;内锥孔和外锥体 45~50 HRC;花键局部 48~53 HRC。

其加工工艺路线为锻造—正火—粗加工—调质—半精加工—淬火、低温回火—粗磨(外圆、锥孔、外锥体)—铣花键—花键淬火、回火—精磨。

〖相关学问〗学习情境一零部件的失效一、零部件失效的概念及形式一般机器零件常见的失效形式有过量变形、断裂和外表损伤三种。

1.过量变形把握零部件失效(1)过量弹性变形。

机械零件在使用过程中只要受力必定会发生弹性变形,但是弹性变的概念。

形量过大会使零件失效。

引起弹性变形失效的缘由主要是零部件的刚度缺乏。

要预防过量弹性变形,则应选用弹性模量大的材料。

(2)过量塑性变形。

零部件承受的静载荷超过材料的屈服强度时,将产生塑性变形。

过量塑性变形是机械零件失效的重要形式,轻则使机器工作状况变坏,重则使机器无法连续运行,甚至破坏。

(3)蠕变。

在恒定载荷和高温下,蠕变一般是不行避开的,通常是以金属在肯定温度和应力下经过肯定时间所引起的变形量来衡量。

2.断裂1)韧性断裂韧性断裂时,零件承受的载荷大于零件材料的屈服强度,断裂前零件有明显的塑性变形,尺寸发生明显的变化。

一般断面缩小,且断口呈纤维状。

零件的韧性断裂往往是由于受到很大的载荷或过载引起的。

车床主轴材料

车床主轴材料车床主轴是车床的核心部件之一,它直接影响着车床的加工精度、稳定性和使用寿命。

因此,选择合适的主轴材料对车床的性能至关重要。

在选择车床主轴材料时,需要考虑材料的强度、硬度、耐磨性、耐热性和加工性能等因素。

常见的车床主轴材料有铸铁、合金钢、不锈钢、铝合金和陶瓷等,下面将对这些材料逐一进行介绍。

首先,铸铁是一种常用的车床主轴材料,它具有良好的减震性能和廉价的优点。

但是,铸铁的硬度较低,耐磨性和耐热性较差,容易产生疲劳裂纹,因此在高速、高负荷的加工条件下不适用。

其次,合金钢是一种优良的车床主轴材料,它具有较高的强度、硬度和耐磨性,适用于高速、高负荷的加工条件。

然而,合金钢的加工性能较差,加工难度大,且价格较高,因此在一些中小型车床上使用较少。

不锈钢是一种耐腐蚀、耐磨的优质主轴材料,它具有良好的加工性能和稳定性,适用于精密加工和长时间运转。

但不锈钢的价格较高,一些小型车床难以承受成本压力。

铝合金是一种轻质、耐热的车床主轴材料,它具有良好的导热性和加工性能,适用于高速、高精度的加工条件。

然而,铝合金的强度较低,容易变形和磨损,因此在一些重负荷的加工条件下不适用。

最后,陶瓷是一种新型的车床主轴材料,它具有超高的硬度、耐磨性和耐热性,适用于超精密加工和高速、高温的工况。

然而,陶瓷的价格昂贵,加工难度大,容易产生裂纹,因此在一些普通车床上使用较少。

综上所述,不同的车床主轴材料各有优缺点,选择合适的主轴材料需根据具体的加工条件和要求来进行综合考虑。

在实际应用中,可以根据加工对象的材料、形状、尺寸和精度要求等因素来选择最合适的车床主轴材料,以确保车床的加工质量和效率。

机床主轴材料与热处理

机床主轴材料与热处理:淬火装拆配件处表面淬硬48~53HRC1)与滑动轴承配合2)承受中等载荷,转速较[PV<400N·m/(cm2·s)]提高3)承受较高的交变和冲击载荷4)精度要求更高40Cr(42CrMn)调质处理表面硬度56~61HRC1)调质后主轴有较高的强度和韧性2)为获得良好的耐磨性选择表面淬硬3)配件装拆部分有一定硬度磨床砂轮主轴轴颈部分表面淬火装拆配件处表面淬硬1)与滑动轴承配合2)承受中等载荷或重载荷[PV<400N·m/(cm2·s)]3)要求轴颈有更高的耐磨性4)精度要求较高5)承受较高的交变,但冲击载荷较小65Mn调质250~280HB1)调质后有较高的强度2)表面淬硬后提高耐疲劳性能3)获得较高的硬度,提高耐磨性4)表面马氏体易粗大,冲击值低磨床砂轮主轴轴颈部分表面淬硬≥59HRC装拆配件处表面淬硬50~55HRC1)与滑动轴承配合2)承受中等载荷或重载荷[PV<400N·m/(cm2·s)]3)要求轴颈有更高的耐磨性4)精度要求较高5)承受较高的交变,但冲击载荷较小6)表面硬度和显微组织要求更高GCr159Mn2V调质250~280HB≥59HRC1)获得高的表面硬度和良好的耐磨性能2)超精磨性好,粗糙度易降低较高精度的磨床主轴轴颈部分表面淬硬装拆配件处表面淬硬1)与滑动轴承配合2)受重载荷,转速很高3)精度要求极高,轴隙≤0.003mm38CrMo AlA正火或调质250~280HB1)有很高的心部强度2)达到很高的表面硬度,不易磨损保持精度稳定3)优良的耐疲劳性能高精度磨床主轴,镗床主轴、坐标镗床等的主轴渗氮≥900HV。

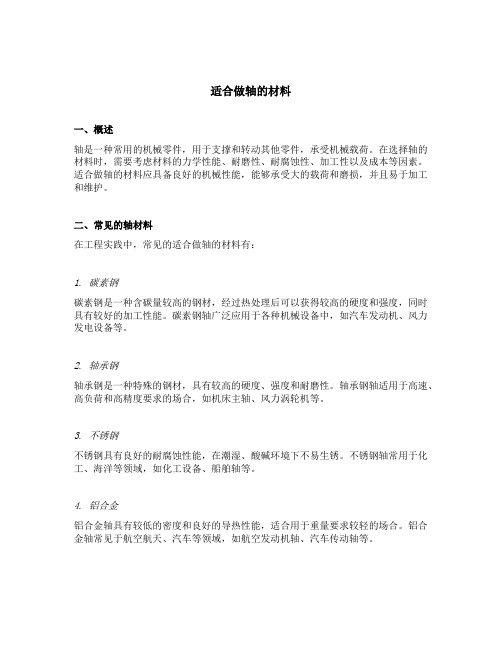

适合做轴的材料

适合做轴的材料一、概述轴是一种常用的机械零件,用于支撑和转动其他零件,承受机械载荷。

在选择轴的材料时,需要考虑材料的力学性能、耐磨性、耐腐蚀性、加工性以及成本等因素。

适合做轴的材料应具备良好的机械性能,能够承受大的载荷和磨损,并且易于加工和维护。

二、常见的轴材料在工程实践中,常见的适合做轴的材料有:1. 碳素钢碳素钢是一种含碳量较高的钢材,经过热处理后可以获得较高的硬度和强度,同时具有较好的加工性能。

碳素钢轴广泛应用于各种机械设备中,如汽车发动机、风力发电设备等。

2. 轴承钢轴承钢是一种特殊的钢材,具有较高的硬度、强度和耐磨性。

轴承钢轴适用于高速、高负荷和高精度要求的场合,如机床主轴、风力涡轮机等。

3. 不锈钢不锈钢具有良好的耐腐蚀性能,在潮湿、酸碱环境下不易生锈。

不锈钢轴常用于化工、海洋等领域,如化工设备、船舶轴等。

4. 铝合金铝合金轴具有较低的密度和良好的导热性能,适合用于重量要求较轻的场合。

铝合金轴常见于航空航天、汽车等领域,如航空发动机轴、汽车传动轴等。

三、轴材料选择的考虑因素选择适合做轴的材料时,需要综合考虑以下因素:1. 载荷和磨损轴承受的载荷和磨损是选择轴材料的主要考虑因素之一。

对于高载荷和大磨损的情况,应选用具有高硬度和强度的材料,如轴承钢。

而对于低载荷和小磨损的情况,可以选用碳素钢或不锈钢等材料。

2. 耐腐蚀性如果轴在潮湿或腐蚀性环境中工作,需要选择具有良好耐腐蚀性的材料,如不锈钢或镍合金等。

对于一般的工作环境,可以选用碳素钢或轴承钢等材料。

3. 温度和热膨胀在高温环境中工作的轴,需要选择能够保持高硬度和强度的材料,如高温合金。

此外,还需考虑轴材料的热膨胀系数,以避免因温度变化造成的尺寸变化影响设备的运行稳定性。

4. 加工性能和维护性选择的轴材料应具备良好的加工性能,能够方便地进行切削、冷加工和热处理等工艺。

此外,轴的维护性也是考虑的因素之一,应选择易于修复和维护的材料。

四、轴材料的应用案例根据不同的工程需求,各种材料的轴都有广泛的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

220~250HB

1)调质后主轴有较高的强度和韧性

2)轴颈处得到需要的硬度

铣床,龙门铣床,车床等的主轴

轴颈部分表面淬硬

48~53HRC

1)与滑动轴承配合

2)承受中等载荷,转速较高[PV<400N·m/(cm2·s)]

3)承受较高的交变和冲击载荷

4)精度要求较高

40Cr(42MnVB)

调质处理

220~250HB

淬硬

调质后局部淬硬

42~47HRC

或

52~57HRC

1)为保证有足够的强度,选用40Cr调质

2)轴颈和配件装拆处得到需要的硬度

3)若无冲击力,硬度要求取高值

齿轮铣床,组合车床等的主轴

1)与滚动轴承配合

2)承受中等,转速较高

3)精度要求较高

4)交变,冲击载荷较小

5)工作中受冲击载荷

40Cr(42MnVB)

机床主轴材料和热处理

工作条件

材料

热处理

硬度

原因

使用实例

1)与滚动轴承配合

2)轻载荷或中等载荷,转速低

3)精度要求不高

4)稍有冲击载荷,交变载荷可以忽略不计

45

调质处理

220~250HB

1)调质后,保证主轴具有一定强度

2)精度要求不高

一般机床主轴

1)与滚动轴承配合

2)轻载荷或中等载荷,转速略高

3)装配精度要求不太高

2)热处理畸变比20Cr小

转塔车床、齿轮磨床、精密丝杆车床、重型齿轮铣床等的主轴

渗碳后淬硬

表面硬度

56~63HRC

1)心部强度不高,受力易扭曲畸变

2)表面硬度高,适用于高速低载荷主轴

高精度精密车床,内圆磨床等的主轴

1)与动轴承配合

2)重载荷,高速运转

3)高的冲击力

4)很高的交变载荷

20CrMnTi

12CrNi3

渗碳后淬硬

表面硬度

56~63HRC

1)很高的表面硬度冲击韧性和心部强度

4)冲击和交变载荷可以忽略不计

45

调质后局部整体淬硬

42~47HRC

1)有足够的强度

2)轴颈及配件装拆处得到需要的硬度

3)简化热处理操作

4)不承受较大冲击载荷

龙门铣床,立式铣床

小型立式车床等的主轴

1)与滚动轴承配合

2)轻载荷或中等载荷,转速低[PV≤150N·m/(cm2·s)]

3)精度要求不很高

4)冲击,交变载荷不大

2)承受中等载荷或重载荷[PV<400N·m/(cm2·s)]

3)要求轴颈有更高的耐磨性

4)精度要求较高

5)承受较高的交变,但冲击载荷较小

6)表面硬度和显微组织要求更高

GCr15

9Mn2V

调质

250~280HB

≥59HRC

1)获得高的表面硬度和良好的耐磨性能

2)超精磨性好,粗糙度易降低

较高精度的磨床主轴

3)要求轴颈有更高的耐磨性

4)精度要求较高

5)承受较高的交变,但冲击载荷较小

65Mn

调质

250~280HB

1)调质后有较高的强度

2)表面淬硬后提高耐疲劳性能

3)获得较高的硬度,提高耐磨性

4)表面马氏体易粗大,冲击值低

磨床砂轮主轴

轴颈部分表面淬硬

≥59HRC

装拆配件处表面淬硬

50~55HRC

1)与滑动轴承配合

45

正火

170~217HB

1)正火或调质后保证主轴具有一定的强度和韧性

2)轴颈处有滑动摩擦,需要有较高的硬度

C650、C660、C8480等大重型车床主轴

调质

220~250HB

轴颈部分表面淬硬

48~53HRC

1)与滚动轴承配合

2)承受中等,转速较高

3)精度要求较高

4)交变,冲击载荷较小

40Cr(42MnVB)

轴颈部分表面淬硬

装拆配件处表面淬硬

1)与滑动轴承配合

2)受重载荷,转速很高

3)精度要求极高,轴隙≤0.003mm

4)受很高的疲劳应力和冲击载荷

38CrMoAlA

正火或调质

250~280HB

1)有很高的心部强度

2)达到很高的表面硬度,不易磨损保持精度稳定

3)优良的耐疲劳性能

4)畸变量小

高精度磨床主轴,镗床主轴、坐标镗床等的主轴

渗氮

≥900HV

1)与滚动或滑动轴承配合,转速较低

2)受轻载荷或中等载荷

50Mn2

正火

192~241HB

对于大直径主轴,当热处理设备或技术有困难时,可用此材料

重型机床主轴

1)与滑动轴承配合

2)受中等载荷心部强度不高,但转速很高

3)精度要求不太高

4)不大的冲击压力和较高的疲劳应力

20Cr

20MnVB

20Mn2B

或

250~280HB

1)调质后主轴有较高的强度和韧性

2)为获得良好的耐磨性选择表面淬硬

3)配件装拆部分有一定硬度

车床主轴或磨床砂轮主轴(φ80mm以下)

轴颈部分表面淬火

52~57HRC

装拆配件处表面淬硬

48~53HRC

1)与滑动轴承配合

2)承受中等载荷,转速较[PV<400N·m/(cm2·s)]提高

3)承受较高的交变和冲击载荷

4)精度要求更高

40Cr(42CrMn)

调质处理

表面硬度

56~61HRC

1)调质后主轴有较高的强度和韧性

2)为获得良好的耐磨性选择表面淬硬

3)配件装拆部分有一定硬度

磨床砂轮主轴

轴颈部分表面淬火

装拆配件处表面淬硬

1)与滑动轴承配合

2)承受中等载荷或重载荷[PV<400N·m/(cm2·s)]